MMAX9

8

EN

filtering of the power suplly network. Consideration should be given to shielding the power supply cable in a metal conduit. It

is necessary to ensure the shielding’s electrical continuity along the cable’s entire length. The shielding should be connected to

the welding current’s source to ensure good electrical contact between the conduct and the casing of the welding current

source.

B. Maintenance of the arc welding equipment: The arc welding machine should be be submitted to a routine maintenance

check according to the manufacturer’s recommendations. All accesses, service doors and covers should be closed and properly

locked when the arc welding equipment is on. The arc welding equipment must not be modified in any way, except for the

changes and settings outlined in the manufacturer’s instructions. The spark gap of the arc start and arc stabilization devices

must be adjusted and maintained according to the manufacturer’s recommendations.

C. Welding cables: Cables must be as short as possible, close to each other and close to the ground, if not on the ground.

D. Electrical bonding: consideration shoud be given to bonding all metal objects in the surrounding area. However, metal

objects connected to the workpiece increase the riskof electric shock if the operator touches both these metal elements and the

electrode. It is necessary to insulate the operator from such metal objects.

E. Earthing of the welded part: When the part is not earthed - due to electrical safety reasons or because of its size and its

location (which is the case with ship hulls or metallic building structures), the earthing of the part can, in some cases but not

systematically, reduce emissions It is preferable to avoid the earthing of parts that could increase the risk of injury to the users

or damage other electrical equipment. If necessary, it is appropriate that the earthing of the part is done directly, but in some

countries that do not allow such a direct connection, it is appropriate that the connection is made with a capacitor selected

according to national regulations.

F. Protection and plating: The selective protection and plating of other cables and devices in the area can reduce perturbation

issues. The protection of the entire welding area can be considered for specific situations.

TRANSPORT AND TRANSIT OF THE WELDING MACHINE

The machine is fitted with handle(s) to facilitate transportation. Be careful not to underestimate the machine’s

weight. The handle(s) cannot be used for slinging.

Do not use the cables or torch to move the machine. The welding equipment must be moved in an upright

position.

Do not place/carry the unit over people or objects.

Never lift the machine while there is a gas cylinder on the support shelf. A clear path is available when moving the tem.

EQUIPMENT INSTALLATION

• Put the machine on the floor (maximum incline of 10°.)

• Ensure the work area has sufficient ventillation for welding, and that there is easy access to the control panel.

• The machine must not be used in an area with conductive metal dusts.

• The machine must be placed in a sheltered area away from rain or direct sunlight.

• The machine protection level is IP21, which means:

- Protection against acess to dangerous parts from solid bodies of a ≥12.5mm diameter and,

- Protection against vertically falling drops.

The manufacturer does not incur any responsability regarding damages to both objects and persons that result

from an incorrect and/or dangerous use of the machine.

MAINTENANCE / RECOMMENDATIONS

• Maintenance should only be carried out by a qualified person. Annual maintenance is recommended.

• Ensure the machine is unplugged from the mains, and wait for two minutes before carrying out main-tenance

work. DANGER High Voltage and Currents inside the machine.

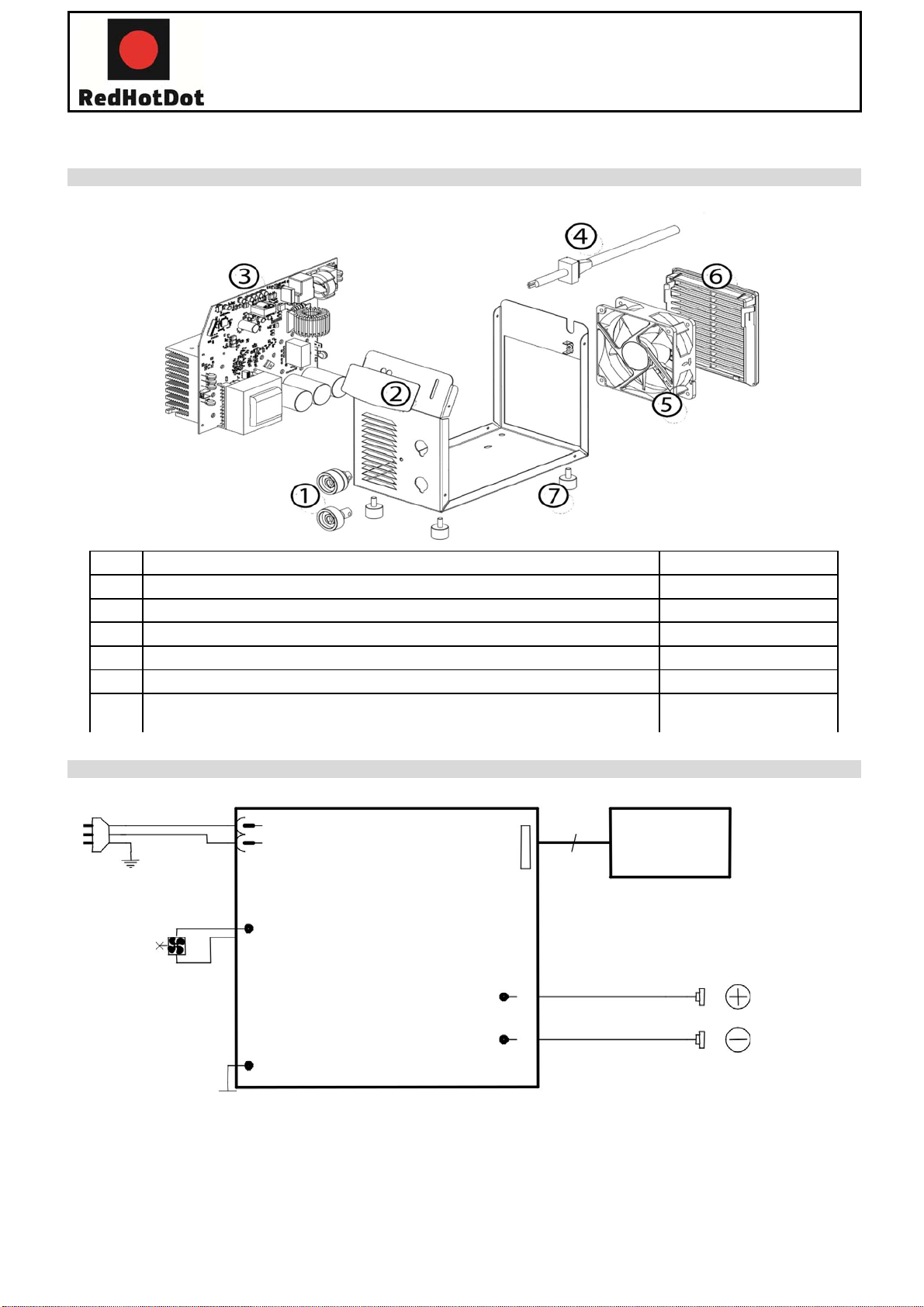

• Remove the casing 2 or 3 times a year to remove any excess dust. Take this opportunity to have the

electrical connections checked by a qualified person, with an insulated tool.

• Regularly check the condition of the power supply cable. If the power cable is damaged, it must be replaced

by the manufacturer, its after sales service or an equally qualified person.

• Ensure the ventilation holes of the device are not blocked to allow adequate air circulation.

• Do not use this equipment to thaw pipes, to charge batteries, or to start any engine.