FRANÇAIS

7

6. DESCRIPTION ET FONCTIONNEMENT

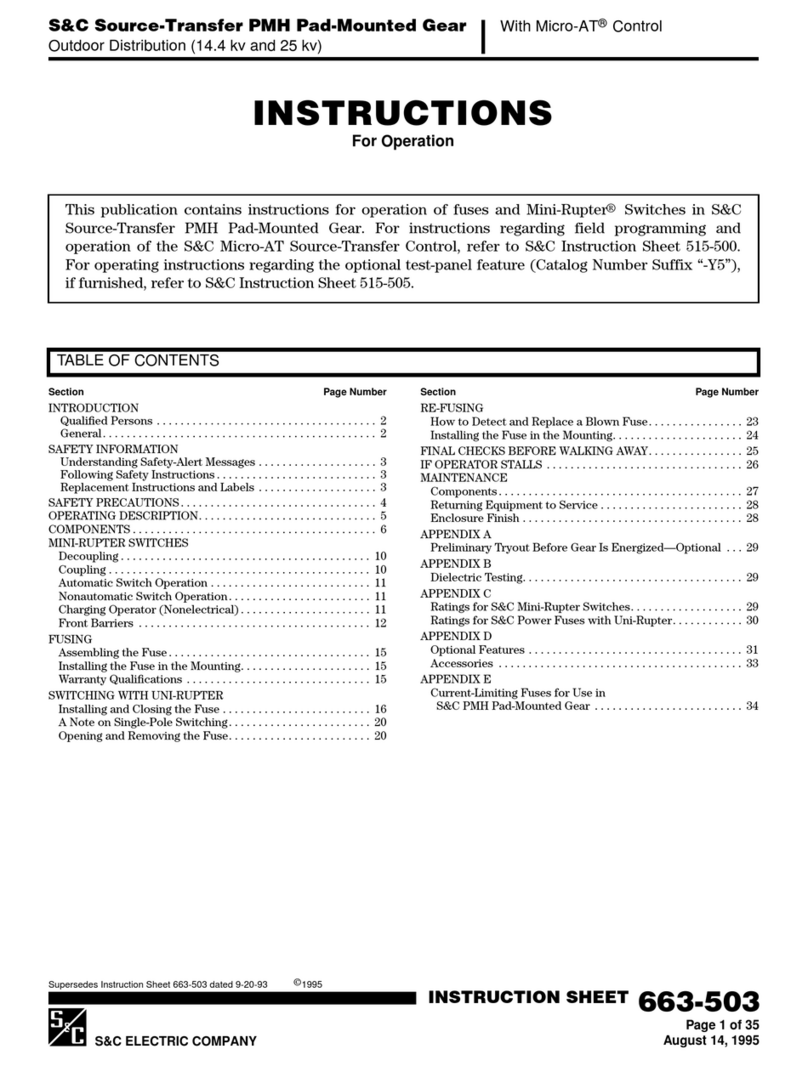

6.1 Description du produit (Fig. 1)

L'EC-Drain 2x4,0 est un coffret de commande électronique à

microcontrôleur intégré.

Il commande deux pompes en fonction de l'état de commu-

tation de l'interrupteur à flotteur raccordé. Dès que le niveau

de trop plein est atteint, il se produit un signal optique et

acoustique ainsi qu'une activation forcée des pompes. Le

report de défauts centralisé ainsi que l'alarme trop plein sont

actifs.

Un accu en option (accessoires) permet le déclenchement

d'un message d'alerte indépendant du réseau indiquant par

un signal acoustique continu l'absence de tension d'alimenta-

tion.

Les pannes des pompes sont enregistrées et évaluées.

L'affichage des états de fonctionnement est signalé par des

diodes en face avant, la commande s'effectue à l'aide de

touches sur le côté droit du corps.

6.2 Fonctionnement et commande

Après le raccordement du coffret de commande à la tension

d'alimentation ainsi qu'après chaque coupure secteur, le cof-

fret de commande repasse dans le mode de fonctionnement

qui était réglé avant la coupure de la tension.

Tout d'abord, toutes les diodes sont allumées en guise de test

pendant env. 2 s. Ensuite, le coffret de commande est opéra-

tionnel.

6.2.1 Eléments de commande du coffret de commande (Fig. 1)

Interrupteur principal à 4 pôles

0ARRET

IMARCHE

Touche :

Mode manuel (pos. 1)

Stop (pos. 2)

Mode automatique (pos. 3)

Afin d'optimiser les périodes de fonctionnement, les pompes

sont permutées à chaque arrêt de la pompe principale.

En mode automatique, toutes les fonctions de sécurité

comme la protection moteur électronique et la surveillance

de la WSK (protection thermique a ouverture) des pompes

raccordées sont activées. En cas de panne d'une pompe, le

système commute automatiquement sur la pompe opération-

nelle, un message d'alerte optique et acoustique est déclen-

ché et le contact du report de défauts centralisé (SSM) est

activé.

Quand le niveau de trop plein est atteint, un message d'alerte

optique et acoustique est déclenché, le contact du report de

défauts centralisé (SSM) ainsi que le contact d'alarme trop

plein sont activés. En outre, une activation forcée des pompes

est déclenchée pour augmenter la sécurité de l'installation.

Alarme sonore arrêt/réinitialisation (pos. 4)

Mémoire de défauts

La commande contient une mémoire de défauts.

Le dernier défaut survenu reste enregistré en permanence

(dans la mémoire non volatile) et peut être appelé via la com-

binaison de touches suivante.

Une pression sur la touche « Mode manuel » active la

pompe1 oulapompe2, indépendammentdu signal

des interrupteurs à flotteur, avec toutes les fonctions

de sécurité comme la protection moteur électro-

nique et la surveillance de la protection de l'enroule-

ment de la WSK (protection thermique a ouverture).

La diode verte « Fonctionnement de la pompe 1 »

(pos. 6) ou « Fonctionnement de la pompe 2 » (pos.

10) est allumée tant que la touche est actionnée.

Cette fonction est prévue pour la mise en service ou

le mode essai.

Le mode manuel ne fonctionne que tant que la

touche est actionnée.

Une pression sur la touche stop désactive le mode

automatique et la diode verte (pos. 5, pos. 9) cli-

gnote.

Aucune activation automatique de la pompe ne se

produit.

Dès que le niveau de trop plein est atteint, un mes-

saged'alerte optiqueetacoustiqueest déclenchéet

le contact du report de défauts centralisé (SSM) ainsi

que le contact d'alarme trop plein (alarme) sont acti-

vés.

Une pression sur la touche mode automatique active

le mode automatique pour les deux pompes, en

fonction du réglagedesinterrupteursDIP 6et7 (Fig. 2,

pos. 3) et la diode verte (pos. 5, pos. 9) reste allumée

en permanence.

Si une pompe a été désactivée avec les interrupteurs

DIP, la diode correspondante reste éteinte (voir para-

graphe 6.2.4).

En mode automatique, l'activation des pompes

s'effectue en fonction du signal de l'interrupteur à

flotteur. Dès que le premier point de mise en marche

est atteint, le contact de l'interrupteur à flotteur est

fermé et la pompe principale est activée. Quand le

deuxième point de mise en marche est atteint, la

pompe d'appoint est également commutée.

La diode verte (pos. 6, pos. 10) s'allume quand la

pompe est en fonctionnement.

Le flotteur déclenchant la mise en marche de la

pompe principale commande l'arrêt de la pompe

d'appoint lors de son retour à l'état initial, et

enclenche la temporisation (fig2, pos2) d'arrêt de la

pompe principale.

La diode verte (pos. 6, pos. 10) clignote jusqu'à expi-

ration du délai réglé. Une fois le délai écoulé, la

pompe principale s'arrête.

Après le déclenchement d'un défaut, le vibreur inté-

gréémetunsignalacoustique.Unebrèvepressionsur

la touche arrête le vibreur et acquitte le relais de

signalisation de défaut.

Pour acquitter le défaut et débloquer à nouveau la

commande, appuyer au moins pendant une demi-

seconde sur la touche. Un acquittement est unique-

ment possible, s'il a été remédié au défaut et à sa

cause.

Appuyer simultanément sur les deux touches «

stop » et « auto » pour afficher le dernier défaut

mémorisé par l'intermédiaire des diodes corres-

pondantes (voir chapitre 10 Pannes, causes et

remèdes).

Appuyer simultanément (pendant env. 1 s) sur

les deux touches « manuel 1 » et « stop » pour

effacer la mémoire de défauts.