Solter CORE 150s User manual

MANUAL DE INSTRUCCIONES

INSTRUCCIONES PARA EL USO Y EL MANTENIMIENTO, LEA ATENTAMENTE

ESTE MANUAL ANTES DE PONER EN MARCHA EL EQUIPO.

MANUAL

INSTRUCTIONS FOR USE AND MAINTENANCE, READ THIS MANUAL

CAREFULLY BEFORE STARTING THE EQUIPMENT

MANUEL D'INSTRUCTIONS

INSTRUCTIONS D'UTILISATION ET D'ENTRETIEN, LIRE ATTENTIVEMENT CE

MANUEL AVANT DE DÉMARRER L'ÉQUIPEMENT

MANUAL DE INSTRUÇÕES

INSTRUÇÕES DE USO E MANUTENÇÃO, LEIA ATENTAMENTE ESTE MANUAL

ANTES DE LIGAR O EQUIPAMENTO

MI03205-04 5/2023

INTRODUCCIÓN

Agradecemos la deferencia hacia nuestra marca y esperamos le sea de gran utilidad la máquina de soldar que acaba de adquirir. El

presente manual de instrucciones contiene las informaciones y las advertencias necesarias para una correcta utilización dentro de las

máximas condiciones de seguridad para el operario. Las máquinas de soldadura o corte por plasma, deben ser empleadas por

personal experto que conozca y comprenda los riesgos involucrados en la utilización de las mismas. En caso de incomprensión o

duda sobre este manual rogamos se ponga en contacto con nosotros. La manipulación interna del equipo conlleva un peligro

importante de descarga eléctrica. Rogamos se abstenga de efectuar cualquier manipulación en el aparato. Sólo personal

técnicamente preparado puede realizarlo. El fabricante declina toda responsabilidad por prácticas negligentes en la utilización y/o

manipulación. Este manual debe adjuntarse y conservarse con el modelo de máquina adquirido. Es responsabilidad de las personas

que la utilicen y reparen que el producto no deje de cumplir los requisitos de las normas mencionadas.

SEGURIDAD Y PROTECCIÓN

ELECTRICIDAD

El buen funcionamiento de la máquina se asegura con una buena instalación. Verificar que la tensión (V) de la

máquina corresponde con la de la red. Debe conectarse SIEMPRE la toma de tierra (T).

Las personas con elementos eléctricos implantados (MARCAPASOS) no deben utilizar aparatos de esta índole.

PRENDAS PERSONALES

Todo el cuerpo del soldador está sometido a la posible acción de agentes agresivos, por lo que debe protegerse

íntegramente. Usar botas de seguridad, guantes, manguitos, polainas y mandiles de cuero.

PROTECCIÓN CONTRA QUEMADURAS

No tocar nunca con las manos desnudas partes del alambre o el material una vez soldado. Evitar que las partículas

que se desprendan entren en contacto con la piel. No apunte con la antorcha a ninguna parte del cuerpo.

PROTECCIÓN DE LOS OJOS

Los soldadores y sus ayudantes deben utilizar gafas de seguridad provistas de filtros que detengan las radiaciones

perniciosas para el ojo humano. Usando pantallas especiales es posible observar la zona de soldadura durante el

proceso.

PROTECCIÓN CONTRA INCENDIO

El proceso de soldadura origina proyecciones de metal incandescente que pueden provocar incendios. No utilizar la

máquina en ambientes con gases inflamables. Limpiar el área de trabajo de todo material combustible. Proteger

especialmente las botellas de gas de acuerdo con los requerimientos que precisen.

PROTECCIÓN CONTRA BOMBONAS DE GAS

Las bombonas que contienen gases de protección los almacenan a altas presiones. Si estas sufren algún tipo de

avería pueden estallar. Tratar siempre con cuidado las bombonas y soldar lo más lejos posible de ellas.

AL PROCEDER A SOLDAR O CORTAR DEPÓSITOS CON RESTOS DE MATERIALES INFLAMABLES EXISTE UN

GRAN RIESGO DE EXPLOSIÓN. ES RECOMENDABLE DISPONER DE EXTINTOR LISTO PARA SU USO.

PROTECCIÓN CONTRA GASES Y HUMOS.

Los gases y humos producidos durante el proceso de soldadura pueden ser peligrosos y se recomienda una serie de

precauciones.

Utilizar el equipo en lugares adecuadamente ventilados y no exponerse directamente a los gases.

Utilizar un elemento de filtrado adecuado para respirar si la ventilación no es adecuada.

PERTURBACIONES ELECTROMAGNÉTICAS

Las interferencias electromagnéticas del equipo de soldadura pueden interferir en el funcionamiento de aparatos

sensibles a esta (ordenadores, robots, etc). Asegúrese que todos los equipos en el área de soldadura sean resistentes

a la radiación electromagnética. Para reducir en lo posible la radiación, trabaje con cables de soldadura lo más cortos

posibles, y dispuestos en paralelo en el suelo, si es posible. Trabaje a una distancia de 100 metros o más de equipos

sensibles a las perturbaciones. Asegúrese de tener el equipo de soldadura correctamente puesto a tierra. Si a pesar

de todo hay problemas de interferencias, el operador deberá tomar medidas extras como mover la máquina de soldar, usar filtros,

cables blindados para asegurar la no interferencia con otros equipos.

Equipos de la clase de emisión A: - Destinados al uso en zonas industriales.

Equipos de la clase de emisión B: - Cumplen los requisitos de emisión en zonas residenciales e industriale

1

RECICLADO

En cumplimiento de la normativa Europea 2002/96/EC sobre los desechos de equipos eléctricos y electrónicos. El

equipo, al final de su vida útil, debe ser depositado en su centro de reciclado local.

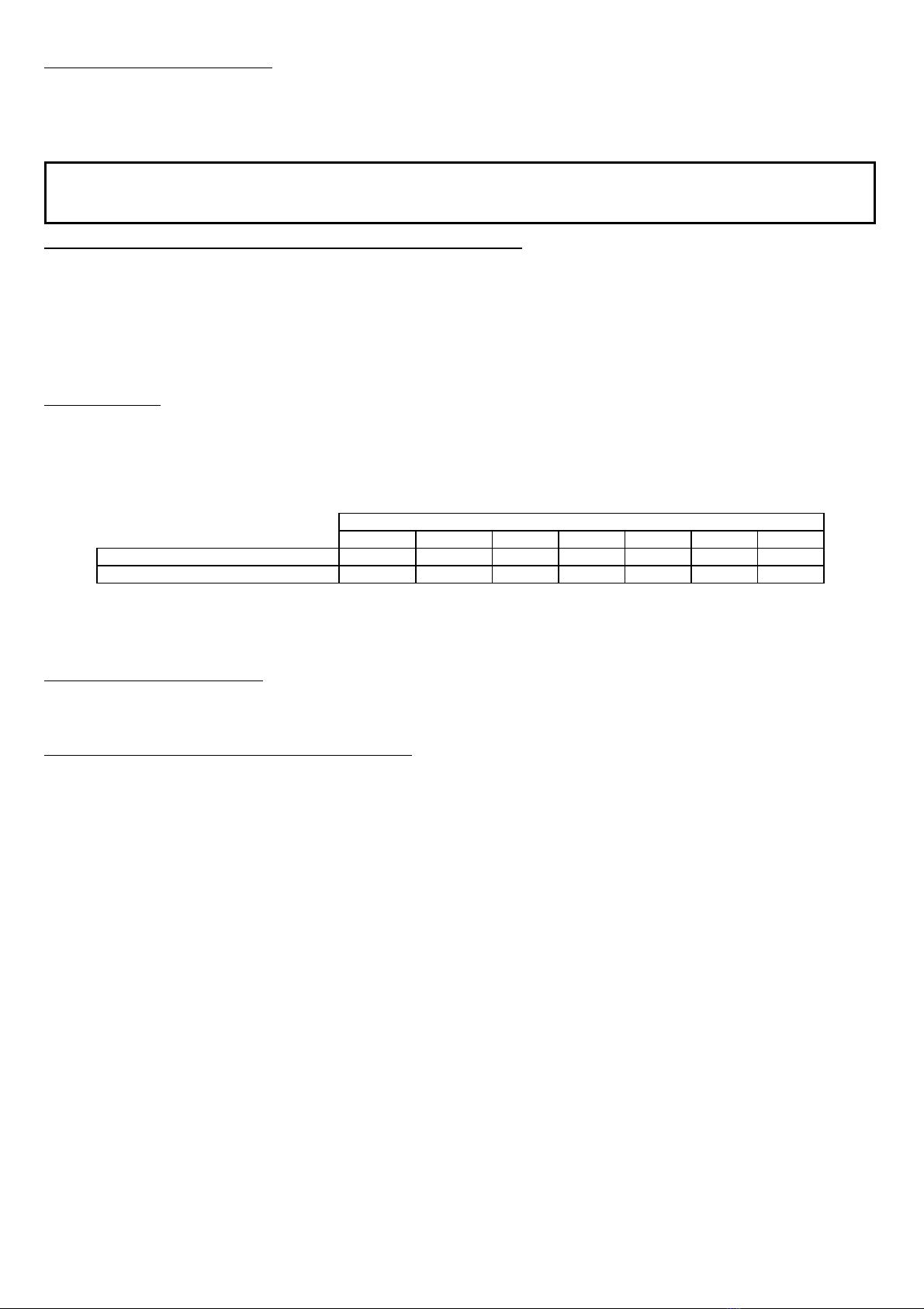

CARACTERÍSTICAS TÉCNICAS

CORE 150s

CORE 160s

Voltaje de entrada (U1)

230V (220~240) 50/60Hz

230V (220~240) 50/60Hz

Intensidad máxima de entrada (I1 máx.)

28A

30A

Rendimiento (40ºC)

35% 150A

60%130A

100% 115A

35% 160A

60%130A

100% 115A

Tensión en vacío

68V

Potencia absorbida Pmax (Kva)

6,44KVA

6,9KVA

Eficiencia

82%

82%

Consumo en estado de reposo

26W

26W

Aislamiento térmico

F

Índice de protección

IP21

Peso (Kg)

3,5

Dimensiones (mm)

250x120x190

Normas

EN60974-1 EN60974-10 Clase A

El equipo está diseñado para poder usarse en exteriores. Sin embargo, debe protegerse contra precipitaciones si está en uso.

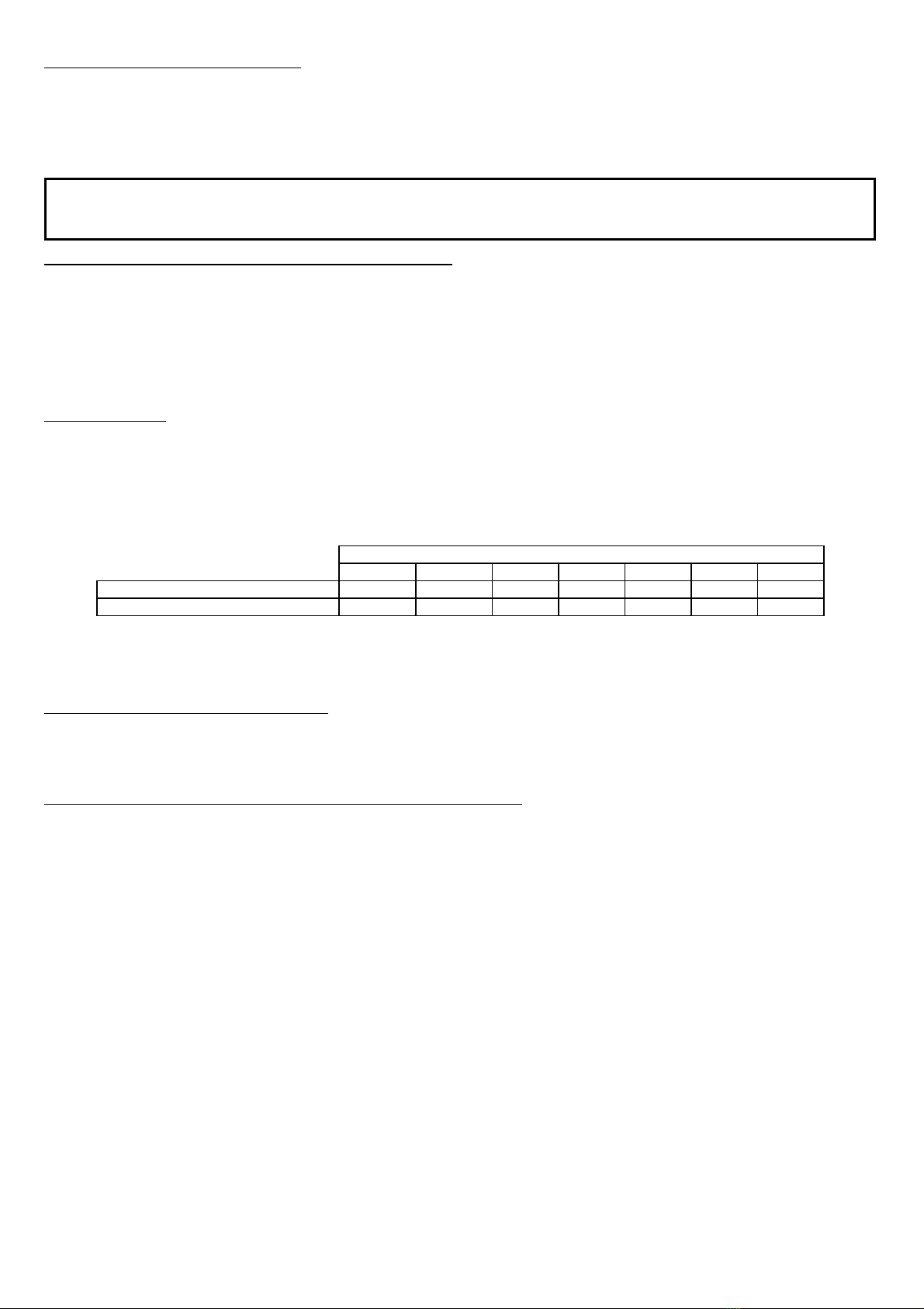

DESCRIPCIÓN DE LOS ELEMENTOS DEL EQUIPO

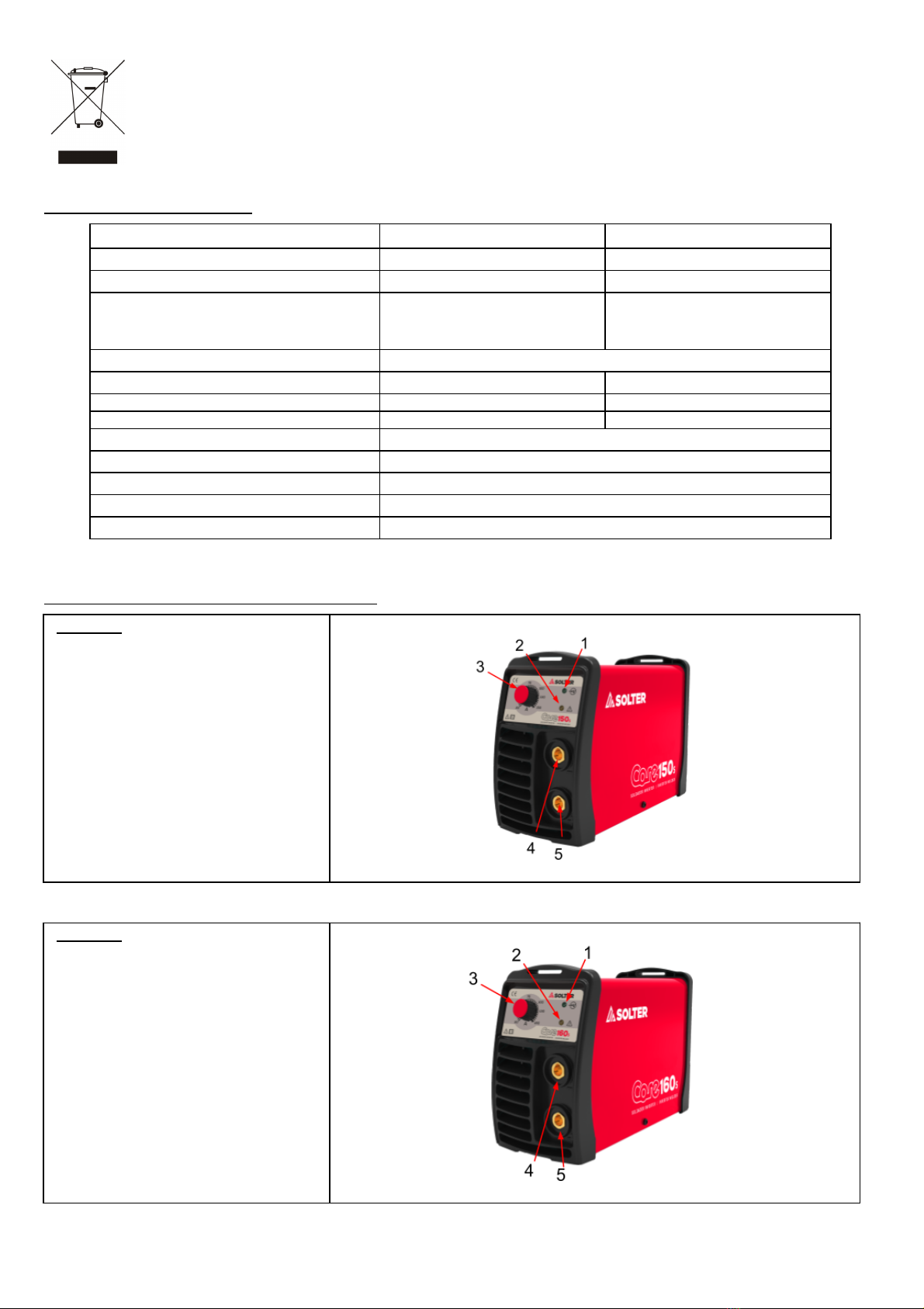

MODELO:

CORE 150s

1 - Máquina funcionando

2 - Anomalía

3 - Potenciómetro de regulación

4 - Conector polo negativo (10-25)

5 - Conector polo positivo (10-25)

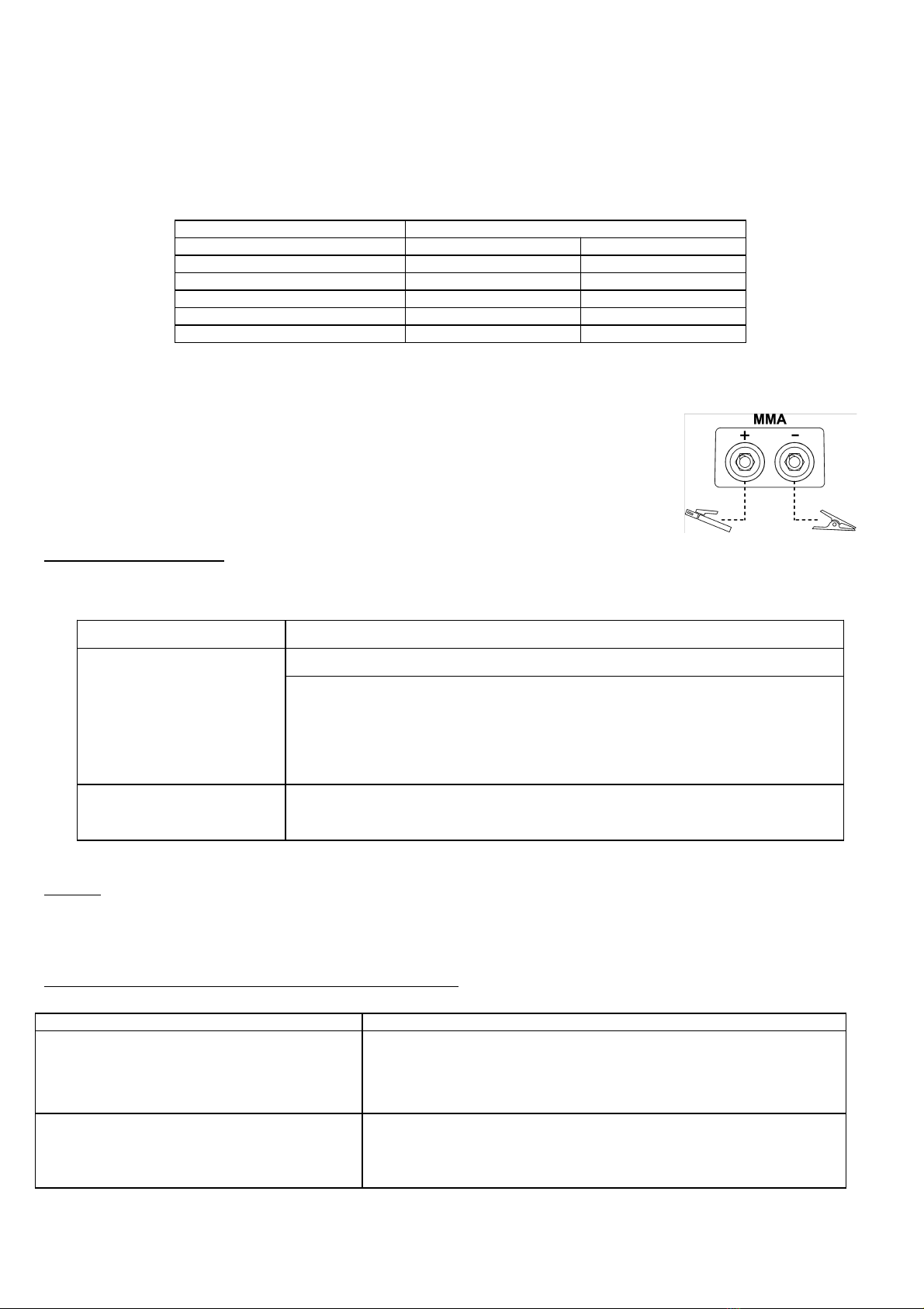

MODELO:

CORE 160s

1 - Máquina funcionando

2 - Anomalía

3 - Potenciómetro de regulación

4 - Conector polo negativo (10-25)

5 - Conector polo positivo (10-25)

2

CICLO DE TRABAJO Y SOBRECALENTAMIENTO

El ciclo de trabajo es el porcentaje de 10 minutos en el que la unidad puede soldar a la potencia requerida sin sobrecalentarse. En el

caso que el equipo se sobrecaliente, la potencia de soldadura se detendrá. El ventilador funcionará hasta que la temperatura interna

sea segura para el equipo. El equipo se rearma automáticamente al recuperar una temperatura segura. No obstante, se recomienda

esperar un mínimo de 5 minutos para volver a trabajar con normalidad. Para evitar un sobrecalentamiento, reduzca la potencia de

soldadura ajustada y/o la longitud de los cordones que esté realizando.

ATENCIÓN

Si se excede el ciclo de trabajo nominal del equipo y se insiste prolongadamente en hacerlo funcionar (sin darle tiempo a

refrigerarse adecuadamente), podría causar una avería importante no cubierta por la garantía del equipo.

TRANSPORTE E INSTALACIÓN DEL EQUIPO DE SOLDADURA

La posición de transporte del equipo debe ser la indicada en su embalaje. Se debe procurar que el equipo no reciba ningún golpe

durante el transporte. El emplazamiento del equipo debe de estar en un lugar seco y ventilado, alejado de tomas de agua y del puesto

de soldadura (para evitar así la entrada de polvo metálico en el interior del equipo). El equipo debe emplazarse en un plano horizontal

con una inclinación máxima de 10º. La máquina deberá conectarse a un cuadro eléctrico, que debe estar compuesto por un interruptor

diferencial y un interruptor automático. El interruptor diferencial protege a las personas de contactos directos o indirectos con partes

eléctricas. El interruptor automático se debe elegir en función de la placa de características del equipo. Se aconseja un interruptor con

una relación intensidad/tiempo del tipo lenta (curva D), para prevenir falsos disparos.

PUESTA EN SERVICIO

1 - Conectar el cable de masa lo más cerca posible de la pieza a soldar y conectar ésta al equipo en la posición deseada según la

polaridad. La superficie de contacto con la pieza a soldar debe ser la mayor posible. Asegúrese de que dicha superficie está

completamente limpia de pintura u óxido.

La tabla siguiente muestra la sección de cable recomendada por Solter Soldadura según amperaje y ciclo de trabajo para longitudes

inferiores a 25m. Estos datos son como referencia y pueden NO adaptarse a todas las aplicaciones. Si el cable se sobrecalienta,

utilice una sección de cable mayor.

Amperaje de soldadura (A)

100

150

200

250

300

350

400

Sección (mm

2

) para X<60 %

16

25

25

35

50

50

70

Sección (mm

2

) para X>60 %

16

25

35

50

70

70

90

2 - Conectar la pinza porta electrodos al equipo en la posición deseada según la polaridad.

3 - Conectar el equipo de soldadura en un enchufe provisto de toma de tierra. Atención a que el voltaje esté dentro

de los márgenes de 230Vac +/-10V. Fuera de este rango de voltaje, el equipo podría funcionar incorrectamente.

DISPOSITIVO DE PROTECCIÓN TÉRMICA

En el supuesto de un uso prolongado a máxima potencia, al alcanzar unos valores máximos de temperatura la máquina se parará y se

encenderá el piloto ámbar. El ventilador seguirá funcionando para refrigerar la máquina y en pocos minutos ésta volverá a funcionar.

PROCEDIMIENTO DE SOLDADURA MEDIANTE ELECTRODOS REVESTIDOS

La soldadura por arco eléctrico con electrodos revestidos es un procedimiento por medio del cual se realiza la unión entre dos partes

metálicas aprovechando el calor generado por un arco eléctrico que se produce entre el electrodo fusible y el material a soldar.

Las máquinas de soldar pueden ser de corriente continua o corriente alterna; las primeras pueden soldar cualquier tipo de electrodo,

mientras que las segundas pueden soldar solamente electrodos previstos para corriente alterna.

La característica constructiva de estas máquinas es tal como para garantizar un buen grado de estabilidad del arco en cuanto a las

variaciones de su longitud debidas al acercamiento o alejamiento del electrodo provocadas por la mano del soldador.

El electrodo está constituido por dos partes fundamentales:

● El alma, que es de la misma naturaleza del material de base (aluminio, hierro, cobre, acero,inoxidable) y cumple con la

función de aportar material en la junta.

● El revestimiento, constituido por varias substancias minerales y orgánicas mezcladas entre sí cuyas funciones son:

Protección gaseosa. Una parte del revestimiento, volatilizada a temperatura del arco, aleja el aire de la zona creando una

columna de gas ionizado que protege el material fundido. Aporte de elementos aglutinantes y escorificantes. Una parte del

revestimiento se funde y aporta en el baño de fusión algunos elementos que se combinan con el material del alma.

Los principales tipos de revestimiento son:

Revestimientos al rutilo. Estos revestimientos confieren al cordón una muy buena apariencia estética por lo cual su empleo

está ampliamente difundido. Se puede soldar tanto en corriente alterna como en corriente continua con ambas polaridades.

Revestimientos básicos. Se utilizan esencialmente para las soldaduras de buena calidad mecánica, aunque el arco tiende a

salpicar y la estética del cordón resulta inferior a la del revestimiento al rutilo. Se utilizan generalmente en corriente continua

con el electrodo al polo positivo (polaridad inversa), si bien existen unos electrodos básicos para corriente alterna. Los

revestimientos básicos son sensibles a la humedad, por tanto deben guardarse en ambiente seco, dentro de cajas bien

cerradas. Recordamos además que los aceros con contenido de carbono superior a 0,6 es necesario soldarlos con

electrodos especiales.

Revestimientos ácidos. Estos revestimientos dan lugar a una buena soldabilidad y pueden emplearse en corriente alterna o

en corriente continua con pinza-porta electrodo al polo negativo (polaridad directa). El baño de fusión es muy fluido. Por esa

razón, los electrodos son aptos esencialmente para la soldadura en plano.

3

ELECCIÓN DEL ELECTRODO

La elección del diámetro del electrodo depende del espesor del material, del tipo de junta y de la posición de la soldadura. Cuando se

ejecuten soldaduras “en positivo” el baño tiende a bajar por la fuerza de la gravedad, por tanto se aconseja utilizar electrodo de

pequeño diámetro en pasadas sucesivas. Para electrodos de diámetro grueso se necesitan elevadas corrientes de soldadura que

aporten una adecuada energía térmica.

ELECCIÓN DE LA CORRIENTE DE SOLDADURA

La estabilidad y continuidad de la soldadura permiten trabajar con corrientes de valores bajos y en condiciones de particular dificultad.

La tabla siguiente anota indicativamente la corriente mínima y máxima utilizable para la soldadura sobre acero al carbono.

DIÁMETRO ELECTRODO

CORRIENTE DE SOLDADURA

mm

Mínima

Máxima

1,6

25A

50A

2

40A

70A

2,5

60A

110A

3,25

100A

140A

4

140A

180A

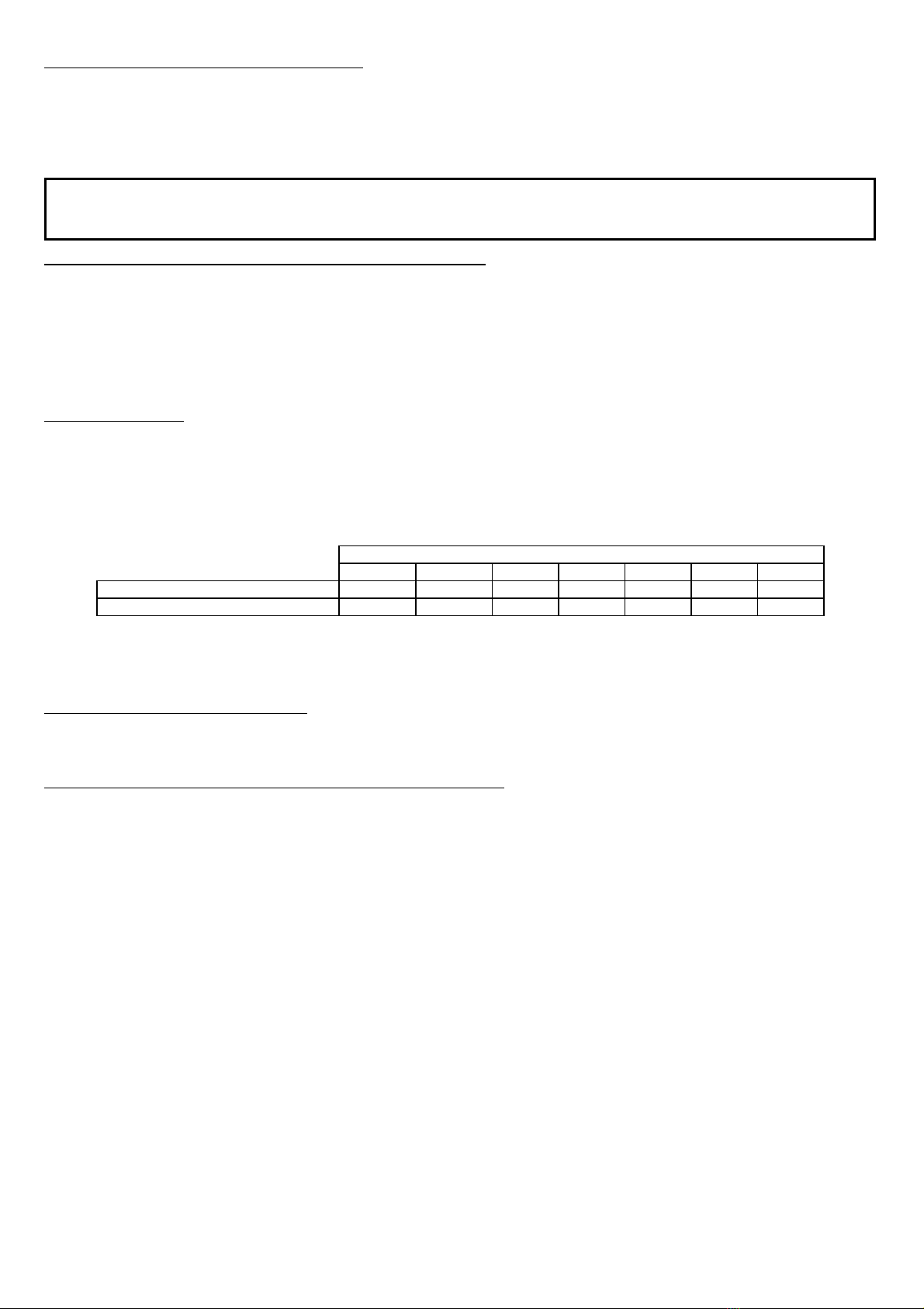

ESQUEMA DE SOLDADURA CON ELECTRODO REVESTIDO

1 - Conectar el cable-masa a la toma negativa de la máquina de soldar (-).

2 - Conectar el cable porta-electrodos a la toma positiva (+).

3 - Insertar el electrodo en la pinza porta-electrodos.

4 - Conectar la máquina a la red y accionar el interruptor principal.

5 - Situar el potenciómetro de regulación en una posición adecuada para iniciar la soldadura.

INSTRUCCIONES DE MANTENIMIENTO

Se recomienda una supervisión periódica del equipo. Antes de realizar cualquier operación de mantenimiento, desconecte el equipo

de la red de alimentación. Reduzca los plazos de mantenimiento aconsejados ante condiciones de uso severas.

INTERVALO

ACCIÓN

Semanal

Verifique el estado de los cableados, actuadores y accesorios externos.

Sustituya componentes desgastados en la antorcha y cables de conexión.

Limpie las conexiones eléctricas del circuito de soldadura.

Sople el túnel de ventilación con aire a presión (seco) desde la toma de ventilación

posterior y anterior (NO remueva las tapas laterales durante el soplado).

Anual

Efectúe una revisión completa según especifica la norma para equipos de soldadura

EN-60974. Diríjase a su distribuidor si tiene cualquier duda.

AVERIAS

En el caso de producirse algún tipo de avería que represente un peligro para las personas, equipo y/o entorno, deberá desconectarse

el equipo de inmediato y asegurarse de que no se pueda volver a conectar si no se ha solucionado la causa que la provocó. Las

averías solo deben ser eliminadas por personal cualificado, teniendo en cuenta las indicaciones de seguridad del equipo.

POSIBLES ANOMALÍAS Y SOLUCIONES EN LA MÁQUINA

PROBLEMA

CAUSA

No se pone en marcha, LED verde apagado.

Verificar si hay tensión en la toma de corriente.

Interruptor defectuoso.

Apagar el equipo o desconectarlo durante 1 minuto, volver a intentar la

puesta en marcha.

Circuito electrónico defectuoso

Al poner en marcha el equipo se ilumina el led de

potencia y el display, pero el ventilador no gira

El ventilador puede estar dañado. Verificar y sustituir si es necesario.

La regulación de soldadura no es correcta.

Potenciómetro de regulación defectuoso.

Verificar posición potenciómetro.

4

La máquina no funciona y tiene el

LED ámbar encendido.

Máquina sobrecalentada y en fase de enfriamiento, esperar a que se

recupere.

La tensión no es la adecuada.

Uso de un alargo no apropiado.

No es fácil iniciar el arco en la soldadura, o es

fácil que se pegue

Pieza a soldar sucia de polvo, óxido o aceites. Limpiar la pieza.

La conexión de la pinza de tierra falla.

El equipo está en modo TIG

ANOMALÍAS EN EL PROCESO DE SOLDADURA

PROBLEMA

CAUSA

Poca penetración.

Baja intensidad de soldadura.

Velocidad excesiva al soldar.

Polaridad invertida.

Poros en la soldadura.

Electrodo húmedo.

Pieza muy fría al soldar.

Salpicaduras.

Exceso de intensidad de soldadura.

Arco inestable.

Pieza con óxido, o mal preparada para soldar, revisar el contacto de la

pinza de masa.

INFORMACIÓN DE LA GARANTÍA.

Ofrecemos una garantía limitada para este producto contra cualquier defecto de material y mano de obra durante un período de 12

meses a partir de la fecha de compra por parte del usuario final / consumidor.

Las condiciones de la garantía son las siguientes:

La garantía solo será valida con la presentación de la factura de compra vinculada al número de serie del equipo. También debe

figurar la fecha de compra.

La garantía no cubre defectos por mal uso, instalación incorrecta, modificación o manipulación del producto.

No nos responsabilizamos de daños causados por un mal uso o uso incorrecto del equipo.

La garantía está limitada a la reparación de los componentes defectuosos.

En el caso de que el producto sea reparado o reemplazado, el periodo de garantía seguirá siendo válido para el periodo restante.

5

INTRODUCTION

We appreciate the deference to our brand and we hope the welding machine you have just purchased will be very useful. This

instruction manual contains the information and warnings necessary for correct use within the maximum safety conditions for the

operator. Welding or plasma cutting machines must be used by expert personnel who know and understand the risks involved in their

use. In case of misunderstanding or doubt about this manual, please contact us. Tampering inside the equipment carries a significant

electrical shock hazard. Please refrain from performing any manipulation on the device. Only technically trained personnel can do it.

The manufacturer declines all responsibility for negligent practices in use and/or handling. This manual must be attached to and kept

with the machine model purchased. It is the responsibility of the people who use and repair it that the product does not cease to meet

the requirements of the mentioned standards.

PROTECTION AND SECURITY

ELECTRICITY

The proper functioning of the machine is ensured with a good installation. Check that the voltage (V) of the machine

corresponds to that of the network. The earth connection (T) must ALWAYS be connected.

People with implanted electrical elements (PACEMAKERS) should not use devices of this nature.

PERSONAL GARMENTS

The entire body of the welder is subjected to the possible action of aggressive agents, so it must be fully protected.

Wear safety boots, gloves, sleeves, leggings and leather aprons.

BURN PROTECTION

Never touch parts of the wire or the material once welded with your bare hands. Avoid loose particles coming into

contact with the skin. Do not point the torch at any part of the body.

EYE PROTECTION

Welders and their assistants must use safety glasses equipped with filters that stop harmful radiation for the human

eye. Using special screens it is possible to observe the welding zone during the process.

FIRE PROTECTION

The welding process creates incandescent metal projections that can cause fires. Do not use the machine in

environments with flammable gases. Clear the work area of all combustible material. Especially protect gas bottles in

accordance with the requirements they require.

PROTECTION AGAINST GAS CYLINDERS

Cylinders containing shielding gases store them at high pressures. If they suffer some kind of breakdown they can

explode. Always treat cylinders with care and weld as far away from them as possible.

WHEN PROCEEDING TO WELD OR CUT TANKS WITH REMAINS OF FLAMMABLE MATERIALS THERE IS A

GREAT RISK OF EXPLOSION. IT IS RECOMMENDED TO HAVE A FIRE EXTINGUISHER READY FOR USE.

PROTECTION AGAINST GASES AND FUMES.

The gases and fumes produced during the welding process can be dangerous and a series of precautions are

recommended.

Use the equipment in adequately ventilated places and do not expose yourself directly to gases.

Use a suitable filter element for breathing if ventilation is not adequate.

ELECTROMAGNETIC DISTURBANCES

Electromagnetic interference from the welding equipment can interfere with the operation of devices that are sensitive

to this (computers, robots, etc.). Make sure that all equipment in the welding area is resistant to electromagnetic

radiation. To minimize radiation as much as possible, work with welding cables that are as short as possible, and laid

parallel to the ground, if possible. Work at a distance of 100 meters or more from equipment sensitive to disturbances.

Make sure you have your welding equipment properly grounded. If, despite everything, there are interference problems,

the operator must take extra measures such as moving the welding machine, using filters, shielded cables to ensure non-interference

with other equipment.

Emission class A equipment: - Intended for use in industrial areas.

Emission class B equipment: - Meets emission requirements in residential and industrial areas

6

RECYCLED

In compliance with European regulation 2002/96/EC on waste electrical and electronic equipment. The equipment, at

the end of its useful life, should be deposited at your local recycling center.

TECHNICAL CHARACTERISTICS

CORE 150s

CORE 160s

Input voltage (U1)

230V (220~240) 50/60Hz

230V (220~240) 50/60Hz

Maximum input current (I1 max.)

28A

30A

Duty Cycle (40ºC)

35% 150A

60%130A

100% 115A

35% 160A

60%130A

100% 115A

no-load voltage

68V

Absorbed power Pmax (Kva)

6.44KVA

6.9KVA

Efficiency

82%

82%

Consumption in idle state

26W

26IN

Thermal isolation

F

protection index

IP21

Weight (Kg)

3,5

Dimensions (mm)

250x120x190

Standards

EN60974-1 EN60974-10 Class A

The equipment is designed to be used outdoors. However, it must be protected against precipitation if it is in use.

DESCRIPTION OF THE EQUIPMENT ELEMENTS

MODEL:

CORE 150s

1 - Machine running

2 - Anomaly

3 - Regulation potentiometer

4 - Negative pole connector (10-25)

5 - Positive pole connector (10-25)

MODEL:

CORE 160s

1 - Machine running

2 - Anomaly

3 - Regulation potentiometer

4 - Negative pole connector (10-25)

5 - Positive pole connector (10-25)

7

DUTY CYCLE AND OVERHEATING

Duty cycle is the percentage of 10 minutes that the unit can weld at the required power without overheating. In the event that the

equipment overheats, the welding power will stop. The fan will run until the internal temperature is safe for the equipment. The

equipment resets automatically when it recovers a safe temperature. However, it is recommended to wait a minimum of 5 minutes to

return to work normally. To avoid overheating, reduce the set welding power and/or the length of the seams you are making.

ATTENTION

Exceeding the equipment's rated duty cycle and prolonged operation (without giving it time to cool down properly) could cause a

major breakdown not covered by the equipment's warranty.

TRANSPORTATION AND INSTALLATION OF THE WELDING EQUIPMENT

The transport position of the equipment must be the one indicated on its packaging. It must be ensured that the equipment does not

receive any impact during transport. The location of the equipment must be in a dry and ventilated place, away from water intakes and

the welding station (in order to avoid the entry of metallic dust inside the equipment). The equipment must be placed on a horizontal

plane with a maximum inclination of 10º. The machine must be connected to an electrical panel, which must be made up of a

differential switch and an automatic switch. The differential switch protects people from direct or indirect contact with electrical parts.

The circuit breaker must be chosen based on the equipment's nameplate. A switch with a slow current/time ratio (curve D) is

recommended to prevent false trips.

COMMISSIONING

1 - Connect the ground cable as close as possible to the piece to be welded and connect it to the equipment in the desired position

according to the polarity. The contact surface with the piece to be welded must be as large as possible. Make sure that said surface is

completely free of paint or rust.

The following table shows the cable section recommended by Solter Soldadura according to amperage and work cycle for lengths less

than 25m. These data are for reference only and may NOT fit all applications. If the cable overheats, use a larger cable section.

Welding Amperage (A)

100

150

200

250

300

350

400

section (mm)

2

) for X<60%

16

25

25

35

50

50

70

section (mm)

2

) for X>60%

16

25

35

50

70

70

90

2 - Connect the electrode holder clamp to the equipment in the desired position according to polarity.

3 - Connect the welding equipment to an earthed socket. Attention that the voltage is within

of the margins of 230Vac +/-10V. Outside of this voltage range, the equipment may malfunction.

THERMAL PROTECTION DEVICE

In the event of prolonged use at maximum power, when reaching maximum temperature values the machine will stop and the amber

light will come on. The fan will continue to run to cool the machine and in a few minutes it will start working again.

WELDING PROCEDURE USING COATED ELECTRODES

Electric arc welding with coated electrodes is a procedure through which the union between two metallic parts is made, taking

advantage of the heat generated by an electric arc that occurs between the fusible electrode and the material to be welded.

Welding machines can be direct current or alternating current; the former can weld any type of electrode, while the latter can only weld

electrodes intended for alternating current.

The constructive characteristic of these machines is such as to guarantee a good degree of stability of the arc in terms of variations in

its length due to the approaching or moving away of the electrode caused by the welder's hand.

The electrode is made up of two fundamental parts:

● The core, which is of the same nature as the base material (aluminum, iron, copper, steel, stainless) and fulfills the function of

providing material in the joint.

● The coating, made up of various mineral and organic substances mixed together whose functions are:

Gas protection. A part of the coating, volatilized at arc temperature, moves air away from the area, creating a column of

ionized gas that protects the molten material. Contribution of binding and slagging elements. A part of the lining is melted and

contributes to the molten pool some elements that are combined with the core material.

The main types of lining are:

Rutile coatings. These coatings give the cord a very good aesthetic appearance, which is why its use is widely spread. It can

be welded in both alternating current and direct current with both polarities.

Basic coatings. They are essentially used for welds of good mechanical quality, although the arc tends to spatter and the

aesthetics of the bead is inferior to that of the rutile coating. They are generally used in direct current with the electrode to the

positive pole (inverse polarity), although there are some basic electrodes for alternating current. The basic coatings are

sensitive to humidity, therefore they must be stored in a dry environment, inside well-closed boxes. We also remember that

steels with a carbon content greater than 0.6 need to be welded with special electrodes.

Acid coatings. These coatings give rise to good weldability and can be used in alternating current or in direct current with an

electrode-holder clamp to the negative pole (direct polarity). The molten pool is very fluid. For this reason, the electrodes are

essentially suitable for flat welding.

8

CHOICE OF ELECTRODE

The choice of electrode diameter depends on the thickness of the material, the type of joint and the position of the weld. When

"positive" welding is carried out, the bath tends to fall due to the force of gravity, therefore it is advisable to use a small diameter

electrode in successive passes. For thick diameter electrodes, high welding currents are needed to provide adequate thermal energy.

CHOICE OF WELDING CURRENT

The stability and continuity of the weld allow working with currents of low values and in particularly difficult conditions. The following

table indicates the minimum and maximum usable current for welding on carbon steel.

ELECTRODE DIAMETER

WELDING CURRENT

mm

Minimum

maximum

1,6

25A

50A

2

40A

70A

2,5

60A

110A

3,25

100A

140A

4

140A

180A

WELDING DIAGRAM WITH STICK ELECTRODE

1 - Connect the ground cable to the negative socket of the welding machine (-).

2 - Connect the electrode holder cable to the positive socket (+).

3 - Insert the electrode into the electrode holder clamp.

4 - Connect the machine to the network and activate the main switch.

5 - Place the adjustment potentiometer in a suitable position to start welding.

MAINTENANCE INSTRUCTIONS

Periodic monitoring of the equipment is recommended. Before carrying out any maintenance operation, disconnect the equipment from

the power supply. Reduce the recommended maintenance periods under severe conditions of use.

INTERVAL

ACTION

Weekly

Check the condition of the wiring, actuators and external accessories.

Replace worn components on the torch and lead wires.

Clean the electrical connections of the welding circuit.

Blow out the ventilation tunnel with pressurized (dry) air from the front and rear vents

(DO NOT remove the side covers during blowing).

Yearly

Carry out a complete inspection as specified in the standard for welding equipment

EN-60974. Contact your dealer if you have any questions.

BREAKDOWNS

In the event of any type of failure that represents a danger to people, equipment and/or the environment, the equipment must be

disconnected immediately and ensure that it cannot be reconnected if the cause that caused it has not been solved. Faults must only

be eliminated by qualified personnel, taking into account the safety indications of the equipment.

POSSIBLE TROUBLES AND SOLUTIONS IN THE MACHINE

PROBLEM

CAUSE

Does not start, green LED off.

Check if there is voltage in the socket.

Defective switch.

Turn off the equipment or disconnect it for 1 minute, try to start it up again.

faulty electronic circuit

When starting up the equipment, the power led

and the display light up, but the fan does not turn

The fan may be damaged. Check and replace if necessary.

The welding regulation is not correct.

Defective regulation potentiometer.

Check potentiometer position.

The machine does not work and has the

Machine overheated and in the cooling phase, wait for it to recover.

9

Amber LED on.

The tension is not correct.

Use of an inappropriate extension cord.

It is not easy to start the arc in the weld, or it is

easy to stick

Part to be welded dirty with dust, rust or oil. Clean the part.

The ground clamp connection fails.

The equipment is in TIG mode

ABNORMALITIES IN THE WELDING PROCESS

PROBLEM

CAUSE

Little penetration.

Low welding current.

Excessive speed when welding.

Reverse polarity.

Pores in the weld.

wet electrode.

Very cold piece when welding.

splashes.

Excess welding current.

Unstable arc.

Part with rust, or poorly prepared for welding, check the contact of the

ground clamp.

WARRANTY INFORMATION.

We offer a limited warranty for this product against any defects in material and workmanship for a period of 12 months from the date of

purchase by the end user/consumer.

The warranty conditions are as follows:

The guarantee will only be valid with the presentation of the purchase invoice linked to the serial number of the equipment. The date of

purchase must also appear.

The guarantee does not cover defects due to misuse, incorrect installation, modification or manipulation of the product.

We are not responsible for damages caused by misuse or incorrect use of the equipment.

The warranty is limited to the repair of defective components.

In the event that the product is repaired or replaced, the warranty period will remain valid for the remaining period.

10

INTRODUCTION

Nous apprécions la déférence envers notre marque et nous espérons que la machine à souder que vous venez d'acheter vous sera

très utile. Ce manuel d'instructions contient les informations et les avertissements nécessaires pour une utilisation correcte dans les

conditions de sécurité maximales pour l'opérateur. Les machines de soudage ou de coupage plasma doivent être utilisées par un

personnel expert connaissant et comprenant les risques liés à leur utilisation. En cas de malentendu ou de doute sur ce manuel,

veuillez nous contacter. Toute altération à l'intérieur de l'équipement comporte un risque important d'électrocution. Veuillez vous

abstenir d'effectuer toute manipulation sur l'appareil. Seul le personnel techniquement formé peut le faire. Le fabricant décline toute

responsabilité en cas de négligence lors de l'utilisation et/ou de la manipulation. Ce manuel doit être joint et conservé avec le modèle

de machine acheté. Il est de la responsabilité des personnes qui l'utilisent et le réparent que le produit ne cesse pas de répondre aux

exigences des normes mentionnées.

PROTECTION ET SÉCURITÉ

ÉLECTRICITÉ

Le bon fonctionnement de la machine est assuré par une bonne installation. Vérifier que la tension (V) de la machine

correspond à celle du réseau. La prise de terre (T) doit TOUJOURS être connectée.

Les personnes ayant des éléments électriques implantés (PACEMAKERS) ne doivent pas utiliser d'appareils de cette

nature.

VÊTEMENTS PERSONNELS

Tout le corps du soudeur est soumis à l'action éventuelle d'agents agressifs, il doit donc être entièrement protégé.

Portez des bottes de sécurité, des gants, des manches, des leggings et des tabliers en cuir.

PROTECTION CONTRE LES BRÛLURES

Ne touchez jamais les parties du fil ou le matériau une fois soudé à mains nues. Éviter que des particules libres

n'entrent en contact avec la peau. Ne pointez la torche vers aucune partie du corps.

PROTECTION DES YEUX

Les soudeurs et leurs assistants doivent utiliser des lunettes de sécurité équipées de filtres qui arrêtent les

rayonnements nocifs pour l'œil humain. À l'aide d'écrans spéciaux, il est possible d'observer la zone de soudage

pendant le processus.

PROTECTION CONTRE LE FEU

Le processus de soudage crée des projections métalliques incandescentes qui peuvent provoquer des incendies. Ne

pas utiliser la machine dans des environnements contenant des gaz inflammables. Dégagez la zone de travail de tout

matériau combustible. Protégez particulièrement les bouteilles de gaz conformément aux exigences qu'elles exigent.

PROTECTION CONTRE LES BOUTEILLES DE GAZ

Les bouteilles contenant des gaz de protection les stockent à des pressions élevées. S'ils subissent une sorte de

panne, ils peuvent exploser. Traitez toujours les bouteilles avec soin et soudez le plus loin possible d'elles.

LORSQUE VOUS PROCÉDEZ AU SOUDAGE OU À LA COUPE DE RÉSERVOIRS AVEC DES RESTES DE

MATIÈRES INFLAMMABLES, IL EXISTE UN GRAND RISQUE D'EXPLOSION. IL EST RECOMMANDÉ D'AVOIR UN

EXTINCTEUR PRÊT À L'EMPLOI.

PROTECTION CONTRE LES GAZ ET VAPEURS.

Les gaz et fumées produits pendant le processus de soudage peuvent être dangereux et une série de précautions sont

recommandées.

Utilisez l'équipement dans des endroits suffisamment ventilés et ne vous exposez pas directement aux gaz.

Utiliser un élément filtrant approprié pour respirer si la ventilation n'est pas adéquate.

PERTURBATIONS ÉLECTROMAGNÉTIQUES

Les interférences électromagnétiques du matériel de soudage peuvent perturber le fonctionnement des appareils qui y

sont sensibles (ordinateurs, robots, etc.). Assurez-vous que tous les équipements dans la zone de soudage sont

résistants aux rayonnements électromagnétiques. Pour minimiser au maximum le rayonnement, travaillez avec des

câbles de soudage aussi courts que possible et posés parallèlement au sol, si possible. Travailler à une distance de

100 mètres ou plus des équipements sensibles aux perturbations. Assurez-vous que votre équipement de soudage est

correctement mis à la terre. Si, malgré tout, il y a des problèmes d'interférences, l'opérateur doit prendre des mesures supplémentaires

telles que déplacer la machine à souder, utiliser des filtres, des câbles blindés pour assurer la non-interférence avec d'autres

équipements.

Équipement de classe d'émission A : - Destiné à une utilisation en zone industrielle.

Équipement de classe d'émission B : - Répond aux exigences d'émission dans les zones résidentielles et industrielles

11

RECYCLÉ

Conforme au règlement européen 2002/96/CE sur les déchets d'équipements électriques et électroniques.

L'équipement, à la fin de sa durée de vie utile, doit être déposé à votre centre de recyclage local.

CARACTÉRISTIQUES TECHNIQUES

CORE 150

CORE 160s

Tension d'entrée (U1)

230V (220~240) 50/60Hz

230V (220~240) 50/60Hz

Courant d'entrée maximal (I1 max.)

28A

30A

Rendement (40ºC)

35% 150A

60%130A

100% 115A

35% 160A

60%130A

100% 115A

tension à vide

68V

Puissance absorbée Pmax (Kva)

6.44KVA

6.9KVA

Efficacité

82%

82%

Consommation au repos

26W

26W

Isolation thermique

F

indice de protection

IP21

Poids (kg)

3,5

Dimensions (mm)

250x120x190

Normes

EN60974-1 EN60974-10 Classe A

L'équipement est conçu pour être utilisé à l'extérieur. Cependant, il doit être protégé contre les précipitations s'il est utilisé.

DESCRIPTION DES ÉLÉMENTS D'ÉQUIPEMENT

MODÈLE:

CORE 150

1 - Machine en marche

2 - Anomalie

3 - Potentiomètre de régulation

4 - Connecteur pôle négatif (10-25)

5 - Connecteur pôle positif (10-25)

MODÈLE:

CORE 160s

1 - Machine en marche

2 - Anomalie

3 - Potentiomètre de régulation

4 - Connecteur pôle négatif (10-25)

5 - Connecteur pôle positif (10-25)

12

CYCLE DE SERVICE ET SURCHAUFFE

Le cycle de service est le pourcentage de 10 minutes pendant lequel l'appareil peut souder à la puissance requise sans surchauffe. En

cas de surchauffe de l'équipement, la puissance de soudage s'arrête. Le ventilateur fonctionnera jusqu'à ce que la température interne

soit sans danger pour l'équipement. L'équipement se réinitialise automatiquement lorsqu'il retrouve une température de sécurité.

Cependant, il est recommandé d'attendre un minimum de 5 minutes pour reprendre le travail normalement. Pour éviter une surchauffe,

réduisez la puissance de soudage réglée et/ou la longueur des coutures que vous réalisez.

ATTENTION

Le dépassement du cycle de service nominal de l'équipement et un fonctionnement prolongé (sans lui laisser le temps de refroidir

correctement) pourraient provoquer une panne majeure non couverte par la garantie de l'équipement.

TRANSPORT ET INSTALLATION DU MATÉRIEL DE SOUDAGE

La position de transport du matériel doit être celle indiquée sur son emballage. Il faut veiller à ce que l'équipement ne reçoive aucun

choc pendant le transport. L'emplacement de l'équipement doit être dans un endroit sec et ventilé, à l'écart des prises d'eau et du

poste de soudage (afin d'éviter l'entrée de poussières métalliques à l'intérieur de l'équipement). L'équipement doit être placé sur un

plan horizontal avec une inclinaison maximale de 10º. La machine doit être connectée à un tableau électrique, qui doit être composé

d'un interrupteur différentiel et d'un interrupteur automatique. L'interrupteur différentiel protège les personnes des contacts directs ou

indirects avec les pièces électriques. Le disjoncteur doit être choisi en fonction de la plaque signalétique de l'équipement. Un

interrupteur à rapport courant/temps lent (courbe D) est préconisé pour éviter les faux déclenchements.

MISE EN SERVICE

1 - Connecter le câble de masse le plus près possible de la pièce à souder et le raccorder à l'équipement dans la position souhaitée

selon la polarité. La surface de contact avec la pièce à souder doit être la plus grande possible. Assurez-vous que ladite surface est

complètement exempte de peinture ou de rouille.

Le tableau suivant indique la section de câble recommandée par Solter Soldadura en fonction de l'ampérage et du cycle de travail pour

des longueurs inférieures à 25 m. Ces données sont fournies à titre indicatif uniquement et peuvent NE PAS convenir à toutes les

applications. Si le câble surchauffe, utilisez une section de câble plus grande.

Ampérage de soudage (A)

100

150

200

250

300

350

400

section (mm)

2

) pour X<60%

16

25

25

35

50

50

70

section (mm)

2

) pour X>60%

16

25

35

50

70

70

90

2 - Connecter la pince porte-électrode à l'équipement dans la position souhaitée selon la polarité.

3 - Branchez le matériel de soudage sur une prise reliée à la terre. Attention que la tension est dans

des marges de 230Vac +/-10V. En dehors de cette plage de tension, l'équipement peut mal fonctionner.

DISPOSITIF DE PROTECTION THERMIQUE

En cas d'utilisation prolongée à puissance maximale, lorsque les valeurs de température maximales sont atteintes, la machine s'arrête

et le voyant orange s'allume. Le ventilateur continuera à fonctionner pour refroidir la machine et dans quelques minutes, il

recommencera à fonctionner.

PROCÉDURE DE SOUDAGE UTILISANT DES ÉLECTRODES ENROBÉES

Le soudage à l'arc électrique avec électrodes enrobées est une procédure par laquelle l'union entre deux pièces métalliques est

réalisée en profitant de la chaleur générée par un arc électrique qui se produit entre l'électrode fusible et le matériau à souder.

Les machines à souder peuvent être à courant continu ou à courant alternatif ; le premier peut souder tout type d'électrode, tandis que

le second ne peut souder que des électrodes destinées au courant alternatif.

La caractéristique constructive de ces machines est de nature à garantir une bonne stabilité de l'arc vis-à-vis des variations de sa

longueur dues au rapprochement ou à l'éloignement de l'électrode provoqués par la main du soudeur.

L'électrode est composée de deux parties fondamentales :

● L'âme, qui est de même nature que le matériau de base (aluminium, fer, cuivre, acier, inox) et remplit la fonction d'apport de

matière dans le joint.

● L'enrobage, composé de diverses substances minérales et organiques mélangées entre elles dont les fonctions sont :

Protection gaz. Une partie du revêtement, volatilisée à la température de l'arc, éloigne l'air de la zone, créant une colonne de

gaz ionisé qui protège le matériau fondu. Apport des éléments liants et scories. Une partie du revêtement est fondue et

apporte au bain de fusion certains éléments qui sont combinés avec le matériau du noyau.

Les principaux types de revêtement sont :

Revêtements rutiles. Ces revêtements confèrent au cordon un très bon aspect esthétique, c'est pourquoi son utilisation est

largement répandue. Il peut être soudé aussi bien en courant alternatif qu'en courant continu avec les deux polarités.

Revêtements de base. Ils sont essentiellement utilisés pour des soudures de bonne qualité mécanique, bien que l'arc ait

tendance à éclabousser et que l'esthétique du cordon soit inférieure à celle du revêtement rutile. Ils sont généralement utilisés

en courant continu avec l'électrode au pôle positif (polarité inverse), bien qu'il existe quelques électrodes de base pour le

courant alternatif. Les enduits de base sont sensibles à l'humidité, ils doivent donc être stockés dans un environnement sec, à

l'intérieur de boîtes bien fermées. Nous rappelons également que les aciers à teneur en carbone supérieure à 0,6 doivent être

soudés avec des électrodes spéciales.

Revêtements acides. Ces revêtements donnent lieu à une bonne soudabilité et peuvent être utilisés en courant alternatif ou

en courant continu avec une pince porte-électrode au pôle négatif (polarité directe). Le bain de fusion est très fluide. Pour

cette raison, les électrodes conviennent essentiellement au soudage à plat.

13

CHOIX DE L'ÉLECTRODE

Le choix du diamètre de l'électrode dépend de l'épaisseur du matériau, du type de joint et de la position de la soudure. Lors d'un

soudage positif", le bain a tendance à tomber sous l'effet de la gravité, il est donc conseillé d'utiliser une électrode de petit diamètre par

passes successives. Pour les électrodes de diamètre épais, des courants de soudage élevés sont nécessaires pour fournir une

énergie thermique adéquate.

CHOIX DU COURANT DE SOUDAGE

La stabilité et la continuité de la soudure permettent de travailler avec des courants de faibles valeurs et dans des conditions

particulièrement difficiles. Le tableau suivant indique le courant minimum et maximum utilisable pour le soudage sur acier au carbone.

DIAMÈTRE ÉLECTRODE

COURANT DE SOUDAGE

millimètre

Le minimum

Maximum

1,6

25A

50A

2

40A

70A

2,5

60A

110A

3,25

100A

140A

4

140A

180A

SCHÉMA DE SOUDAGE AVEC ÉLECTRODE BAGUETTE

1 - Brancher le câble de masse sur la prise négative du poste à souder (-).

2 - Brancher le câble du porte-électrode sur la prise positive (+).

3 - Insérez l'électrode dans la pince porte-électrode.

4 - Connectez la machine au réseau et activez l'interrupteur principal.

5 - Placer le potentiomètre de réglage dans une position adéquate pour commencer à souder.

CONSIGNES D'ENTRETIEN

Une surveillance périodique de l'équipement est recommandée. Avant d'effectuer toute opération de maintenance, débrancher

l'équipement de l'alimentation électrique. Réduisez les périodes d'entretien recommandées dans des conditions d'utilisation sévères.

INTERVALLE

ACTION

Hebdomadaire

Vérifiez l'état du câblage, des actionneurs et des accessoires externes.

Remplacez les composants usés sur la torche et les fils conducteurs.

Nettoyer les connexions électriques du circuit de soudage.

Soufflez le tunnel de ventilation avec de l'air sous pression (sec) des évents avant et

arrière (NE retirez PAS les couvercles latéraux pendant le soufflage).

Annuel

Effectuez une inspection complète comme spécifié dans la norme pour les

équipements de soudage EN-60974. Contactez votre revendeur si vous avez des

questions.

PANNES

En cas de tout type de panne qui représente un danger pour les personnes, l'équipement et/ou l'environnement, l'équipement doit être

déconnecté immédiatement et s'assurer qu'il ne peut pas être reconnecté si la cause qui l'a provoqué n'a pas été résolue. Les pannes

ne doivent être éliminées que par du personnel qualifié, en tenant compte des indications de sécurité de l'équipement.

PROBLÈMES POSSIBLES ET SOLUTIONS DANS LA MACHINE

PROBLÈME

CAUSE

Ne démarre pas, LED verte éteinte.

Vérifiez s'il y a de la tension dans la prise.

Commutateur défectueux.

Éteignez l'équipement ou débranchez-le pendant 1 minute, essayez de le

redémarrer.

circuit électronique défectueux

Lors du démarrage de l'équipement, le voyant

d'alimentation et l'écran s'allument, mais le

ventilateur ne tourne pas

Le ventilateur peut être endommagé. Vérifiez et remplacez si nécessaire.

14

La réglementation de soudage n'est pas correcte.

Potentiomètre de régulation défectueux.

Vérifier la position du potentiomètre.

La machine ne fonctionne pas et a le

Voyant orange allumé.

Machine surchauffée et en phase de refroidissement, attendez qu'elle se

rétablisse.

La tension n'est pas correcte.

Utilisation d'une rallonge inappropriée.

Il n'est pas facile de démarrer l'arc dans la

soudure, ou il est facile de coller

Pièce à souder sale de poussière, de rouille ou d'huile. Nettoyez la pièce.

La connexion de la pince de masse échoue.

L'équipement est en mode TIG

ANOMALIES DANS LE PROCESSUS DE SOUDAGE

PROBLÈME

CAUSE

Peu de pénétration.

Faible intensité de soudage.

Vitesse excessive lors du soudage.

Polarité inversée.

Pores dans la soudure.

électrode humide.

Pièce très froide lors du soudage.

éclaboussures.

Courant de soudage excessif.

Arc instable.

Pièce rouillée, ou mal préparée pour le soudage, vérifier le contact de la

pince de masse.

INFORMATIONS DE GARANTIE.

Nous offrons une garantie limitée pour ce produit contre tout défaut de matériel et de fabrication pendant une période de 12 mois à

compter de la date d'achat par l'utilisateur/consommateur final.

Les conditions de garantie sont les suivantes :

La garantie ne sera valable qu'avec la présentation de la facture d'achat liée au numéro de série de l'équipement. La date d'achat doit

également apparaître.

La garantie ne couvre pas les défauts dus à une mauvaise utilisation, une mauvaise installation, une modification ou une manipulation

du produit.

Nous ne sommes pas responsables des dommages causés par une mauvaise utilisation ou une utilisation incorrecte de l'équipement.

La garantie est limitée à la réparation des composants défectueux.

En cas de réparation ou de remplacement du produit, la période de garantie restera valable pour la période restante.

15

INTRODUÇÃO

Agradecemos a deferência para com a nossa marca e esperamos que a máquina de soldar que acaba de adquirir lhe seja muito útil.

Este manual de instruções contém as informações e advertências necessárias para o uso correto dentro das condições máximas de

segurança para o operador. As máquinas de soldar ou de corte por plasma devem ser utilizadas por pessoal especializado que

conheça e compreenda os riscos envolvidos na sua utilização. Em caso de mal-entendido ou dúvida sobre este manual, entre em

contato conosco. A adulteração dentro do equipamento acarreta um risco significativo de choque elétrico. Por favor, evite realizar

qualquer manipulação no dispositivo. Apenas pessoal tecnicamente treinado pode fazê-lo. O fabricante declina qualquer

responsabilidade por práticas negligentes de uso e/ou manuseio. Este manual deve ser anexado e mantido com o modelo da máquina

adquirida. É da responsabilidade das pessoas que o utilizam e reparam que o produto não deixe de cumprir os requisitos das normas

mencionadas.

PROTEÇÃO E SEGURANÇA

ELETRICIDADE

O bom funcionamento da máquina é assegurado com uma boa instalação. Verifique se a tensão (V) da máquina

corresponde à da rede. A ligação à terra (T) deve estar SEMPRE ligada.

Pessoas com elementos elétricos implantados (PACEMAKERS) não devem usar dispositivos desta natureza.

VESTUÁRIO PESSOAL

Todo o corpo do soldador está sujeito à possível ação de agentes agressivos, por isso deve ser totalmente protegido.

Use botas de segurança, luvas, mangas, perneiras e aventais de couro.

PROTEÇÃO CONTRA QUEIMADURAS

Nunca toque em partes do fio ou no material uma vez soldado com as mãos desprotegidas. Evite que partículas soltas

entrem em contato com a pele. Não aponte a tocha para nenhuma parte do corpo.

PROTETOR OCULAR

Os soldadores e seus auxiliares devem usar óculos de segurança equipados com filtros que retenham as radiações

nocivas ao olho humano. Através de telas especiais é possível observar a zona de soldagem durante o processo.

PROTEÇÃO CONTRA FOGO

O processo de soldagem cria projeções metálicas incandescentes que podem causar incêndios. Não use a máquina

em ambientes com gases inflamáveis. Limpe a área de trabalho de todo material combustível. Proteja especialmente

as garrafas de gás de acordo com os requisitos que elas exigem.

PROTEÇÃO CONTRA CILINDROS DE GÁS

Cilindros contendo gases de proteção os armazenam em altas pressões. Se sofrerem algum tipo de avaria, podem

explodir. Sempre trate os cilindros com cuidado e solde o mais longe possível deles.

AO PROCEDER A SOLDAR OU CORTAR TANQUES COM RESTOS DE MATERIAIS INFLAMÁVEIS EXISTE

GRANDE RISCO DE EXPLOSÃO. RECOMENDA-SE TER UM EXTINTOR DE INCÊNDIO PRONTO PARA USO.

PROTEÇÃO CONTRA GASES E FUMOS.

Os gases e fumos produzidos durante o processo de soldagem podem ser perigosos e uma série de precauções são

recomendadas.

Utilize o equipamento em locais adequadamente ventilados e não se exponha diretamente a gases.

Use um elemento de filtro adequado para respirar se a ventilação não for adequada.

DISTÚRBIOS ELETROMAGNÉTICOS

A interferência eletromagnética do equipamento de soldagem pode interferir no funcionamento de dispositivos

sensíveis a ele (computadores, robôs, etc.). Certifique-se de que todos os equipamentos na área de soldagem sejam

resistentes à radiação eletromagnética. Para minimizar ao máximo a radiação, trabalhe com cabos de soldagem o

mais curto possível e, se possível, paralelos ao solo. Trabalhe a uma distância de 100 metros ou mais de

equipamentos sensíveis a distúrbios. Certifique-se de ter seu equipamento de soldagem devidamente aterrado. Se,

apesar de tudo, houver problemas de interferência, o operador deve tomar medidas extras como movimentar a máquina de solda,

usar filtros, cabos blindados para garantir a não interferência com outros equipamentos.

Equipamento classe A de emissões: - Destina-se a utilização em áreas industriais.

Equipamento de classe de emissão B: - Atende aos requisitos de emissão em áreas residenciais e industriais

16

RECICLADO

Em conformidade com o regulamento europeu 2002/96/EC sobre resíduos de equipamentos elétricos e eletrônicos. O

equipamento, no final de sua vida útil, deve ser depositado no centro de reciclagem local.

CARACTERÍSTICAS TÉCNICAS

NÚCLEO 150s

NÚCLEO 160s

Tensão de entrada (U1)

230 V (220 ~ 240) 50/60 Hz

230 V (220 ~ 240) 50/60 Hz

Corrente máxima de entrada (I1 máx.)

28A

30A

Rendimento (40ºC)

35% 150A

60%130A

100% 115A

35% 160A

60%130A

100% 115A

tensão sem carga

68V

Potência absorvida Pmax (Kva)

6,44KVA

6,9KVA

Eficiência

82%

82%

Consumo em estado inativo

26W

26W

Isolamento térmico

F

índice de proteção

IP21

Peso (Kg)

3,5

Dimensões (mm)

250x120x190

Normas

EN60974-1 EN60974-10 Classe A

O equipamento é projetado para ser usado ao ar livre. No entanto, deve ser protegido contra a precipitação se estiver em uso.

DESCRIÇÃO DOS ELEMENTOS DO EQUIPAMENTO

MODELO:

NÚCLEO 150s

1 - Máquina funcionando

2 - Anomalia

3 - Potenciômetro de regulagem

4 - Conector pólo negativo (10-25)

5 - Conector polo positivo (10-25)

MODELO:

NÚCLEO 160s

1 - Máquina funcionando

2 - Anomalia

3 - Potenciômetro de regulagem

4 - Conector pólo negativo (10-25)

5 - Conector polo positivo (10-25)

17

CICLO DE TRABALHO E SUPERAQUECIMENTO

O ciclo de trabalho é a porcentagem de 10 minutos que a unidade pode soldar na potência necessária sem superaquecer. No caso de

superaquecimento do equipamento, a energia de soldagem será interrompida. O ventilador funcionará até que a temperatura interna

seja segura para o equipamento. O equipamento zera automaticamente quando recupera uma temperatura segura. No entanto, é

recomendado aguardar no mínimo 5 minutos para voltar a funcionar normalmente. Para evitar o superaquecimento, reduza a potência

de soldagem ajustada e/ou o comprimento das costuras que estiver realizando.

ATENÇÃO

Exceder o ciclo de trabalho nominal do equipamento e a operação prolongada (sem dar tempo para que ele esfrie adequadamente)

pode causar uma falha importante não coberta pela garantia do equipamento.

TRANSPORTE E INSTALAÇÃO DO EQUIPAMENTO DE SOLDAGEM

A posição de transporte do equipamento deve ser a indicada em sua embalagem. Deve-se garantir que o equipamento não sofra

nenhum impacto durante o transporte. A localização do equipamento deve ser em local seco e ventilado, longe de tomadas d'água e

da estação de solda (para evitar a entrada de pó metálico no interior do equipamento). O equipamento deve ser colocado em um

plano horizontal com inclinação máxima de 10º. A máquina deve ser ligada a um quadro elétrico, que deve ser composto por um

interruptor diferencial e um interruptor automático. O interruptor diferencial protege as pessoas do contato direto ou indireto com as

partes elétricas. O disjuntor deve ser escolhido com base na placa de identificação do equipamento. Uma chave com uma relação

corrente/tempo lenta (curva D) é recomendada para evitar disparos falsos.

COMISSIONAMENTO

1 - Conecte o cabo terra o mais próximo possível da peça a ser soldada e conecte-o ao equipamento na posição desejada de acordo

com a polaridade. A superfície de contato com a peça a ser soldada deve ser a maior possível. Certifique-se de que a referida

superfície esteja completamente livre de tinta ou ferrugem.

A tabela a seguir mostra a seção do cabo recomendada pela Solter Soldadura de acordo com a amperagem e o ciclo de trabalho para

comprimentos inferiores a 25m. Esses dados são apenas para referência e podem NÃO se adequar a todos os aplicativos. Se o cabo

superaquecer, use uma seção de cabo maior.

Amperagem de soldagem (A)

100

150

200

250

300

350

400

seção (mm)

2

) para X<60 %

16

25

25

35

50

50

70

seção (mm)

2

) para X>60 %

16

25

35

50

70

70

90

2 - Conecte a pinça porta eletrodo ao equipamento na posição desejada de acordo com a polaridade.

3 - Ligue o equipamento de soldadura a uma tomada com ligação à terra. Atenção que a tensão está dentro

das margens de 230Vac +/-10V. Fora dessa faixa de tensão, o equipamento pode funcionar mal.

DISPOSITIVO DE PROTEÇÃO TÉRMICA

Em caso de uso prolongado na potência máxima, ao atingir os valores máximos de temperatura a máquina irá parar e a luz âmbar

acenderá. O ventilador continuará funcionando para resfriar a máquina e em alguns minutos ela voltará a funcionar.

PROCEDIMENTO DE SOLDAGEM USANDO ELETRODOS REVESTIDO

A soldagem a arco elétrico com eletrodos revestidos é um procedimento pelo qual é feita a união entre duas peças metálicas,

aproveitando o calor gerado por um arco elétrico que ocorre entre o eletrodo fusível e o material a ser soldado.

As máquinas de solda podem ser de corrente contínua ou corrente alternada; o primeiro pode soldar qualquer tipo de eletrodo,

enquanto o segundo só pode soldar eletrodos destinados a corrente alternada.

A característica construtiva destas máquinas é de modo a garantir um bom grau de estabilidade do arco nas variações do seu

comprimento devido à aproximação ou afastamento do eléctrodo provocado pela mão do soldador.

O eletrodo é composto de duas partes fundamentais:

● O núcleo, que tem a mesma natureza do material de base (alumínio, ferro, cobre, aço, inox) e cumpre a função de fornecer

material na junta.

● O revestimento, formado por várias substâncias minerais e orgânicas misturadas entre si cujas funções são:

Proteção de gás. Uma parte do revestimento, volatilizada na temperatura do arco, afasta o ar da área, criando uma coluna de

gás ionizado que protege o material fundido. Contribuição de elementos ligantes e de escória. Uma parte do revestimento é

derretida e contribui para a poça de fusão alguns elementos que são combinados com o material do núcleo.

Os principais tipos de revestimento são:

Revestimentos de rutilo. Esses revestimentos conferem ao cordão um aspecto estético muito bom, razão pela qual seu uso

é amplamente difundido. Pode ser soldado tanto em corrente alternada quanto em corrente contínua com ambas as

polaridades.

Revestimentos básicos. São essencialmente utilizados para soldaduras de boa qualidade mecânica, embora o arco tenda a

salpicar e a estética do cordão seja inferior à do revestimento rutílico. Geralmente são usados em corrente contínua com o

eletrodo no pólo positivo (polaridade inversa), embora existam alguns eletrodos básicos para corrente alternada. Os

revestimentos básicos são sensíveis à umidade, portanto devem ser armazenados em ambiente seco, em caixas bem

fechadas. Lembramos também que os aços com teor de carbono maior que 0,6 precisam ser soldados com eletrodos

especiais.

Revestimentos ácidos. Esses revestimentos proporcionam boa soldabilidade e podem ser usados em corrente alternada ou

em corrente contínua com pinça porta-eletrodo no polo negativo (polaridade direta). A poça derretida é muito fluida. Por esta

razão, os eletrodos são essencialmente adequados para soldagem plana.

18

ESCOLHA DO ELETRODO

A escolha do diâmetro do eletrodo depende da espessura do material, do tipo de junta e da posição da solda. Quando se realiza a

soldadura "positiva", o banho tende a cair devido à força da gravidade, pelo que se aconselha a utilização de um eléctrodo de

pequeno diâmetro em passagens sucessivas. Para eletrodos de diâmetro grosso, altas correntes de soldagem são necessárias para

fornecer energia térmica adequada.

ESCOLHA DA CORRENTE DE SOLDAGEM

A estabilidade e continuidade da solda permitem trabalhar com correntes de baixos valores e em condições particularmente difíceis. A

tabela a seguir indica a corrente mínima e máxima utilizável para soldagem em aço carbono.

DIÂMETRO DO ELETRODO

CORRENTE DE SOLDAGEM

milímetros

Mínima

Máxima

1,6

25A

50A

2

40A

70A

2,5

60A

110A

3,25

100A

140A

4

140A

180A

DIAGRAMA DE SOLDAGEM COM ELETRODO

1 - Conecte o cabo terra ao negativo da máquina de solda (-).

2 - Conecte o cabo do porta-eletrodo na tomada positiva (+).

3 - Insira o eletrodo na pinça porta eletrodo.

4 - Conecte a máquina à rede e acione o interruptor principal.

5 - Coloque o potenciômetro de ajuste em uma posição adequada para iniciar a soldagem.

INSTRUÇÕES DE MANUTENÇÃO

Recomenda-se o monitoramento periódico do equipamento. Antes de realizar qualquer operação de manutenção, desconecte o

equipamento da fonte de alimentação. Reduza os períodos de manutenção recomendados em condições severas de uso.

INTERVALO

AÇÃO

Semanal

Verifique o estado da fiação, atuadores e acessórios externos.

Substitua os componentes gastos na tocha e nos cabos.

Limpe as conexões elétricas do circuito de soldagem.

Sopre o túnel de ventilação com ar pressurizado (seco) pelas aberturas frontal e

traseira (NÃO remova as tampas laterais durante o sopro).

Anual

Realize uma inspeção completa conforme especificado na norma para equipamentos

de soldagem EN-60974. Entre em contato com seu revendedor se tiver alguma dúvida.

19

This manual suits for next models

1

Table of contents

Languages:

Other Solter Welding System manuals

Solter

Solter aeroprocess 4200 DV User manual

Solter

Solter AEROPROCESS 4110 DV BT User manual

Solter

Solter SolCUT-40 PRO User manual

Solter

Solter aeroprocess 2000 User manual

Solter

Solter aerotig 4330 AC/DC User manual

Solter

Solter SOLMIG 160 User manual

Solter

Solter SOLMIG 180 User manual

Solter

Solter Core 140i User manual