Solter SOLMIG 160 User manual

MI03054-04

SOLMIG 160

CCIÓ

MI03054-04

NINTRODUCCIÓN

INTRODUCCIÓN

Nuestros modelos Solmig están especialmente diseñados para soldar con dióxido de carbono (CO²), Argón o

mezclas de CO²/Argón. Todos los modelos están equipados con un sistema de refrigeración, cuya función es

evitar el sobre calentamiento del transformador y alargar así el ciclo de trabajo de la unidad; Además, todos los

modelos disponen de un regulador industrial de Aragón/ CO².

Las botellas de gas que aparecen junto al equipo de soldadura en las imágenes no están incluidas con el

equipo de soldadura, y su propósito es simplemente ofrecer una idea de las dimensiones de la máquina de

soldar. El usuario debe contratar el suministro de gas con su distribuidor local de gas.

INSTRUCCIONES DE SEGURIDAD

ELECTRICIDAD

El buen funcionamiento de la máquina se asegura con una buena instalación. Verificar que la tensión

(V) de la máquina corresponde con la de la red.

Debe conectarse SIEMPRE la toma de tierra (T).

Personas con elementos eléctricos implantados (MARCAPASOS) no deben utilizar aparatos de esta

índole.

PRENDAS PERSONALES

Todo el cuerpo del soldador está sometido a la posible acción de agentes agresivos, por lo que debe

protegerse íntegramente. Usar botas de seguridad, guantes, manguitos, polainas y mandiles de cuero.

PROTECCIÓN CONTRA QUEMADURAS

No tocar nunca con las manos desnudas partes del hilo o el material una vez soldado. Evitar que las

partículas que se desprendan entren en contacto con la piel. No apunte con la antorcha a ninguna

parte del cuerpo.

PROTECCIÓN DE LOS OJOS

Los soldadores y sus ayudantes deben utilizar gafas de seguridad provistas de filtros que detengan las

radiaciones perniciosas para el ojo humano. Usando pantallas especiales es posible observar la zona

de soldadura durante el proceso.

PROTECCIÓN CONTRA INCENDIO

El proceso de soldadura origina proyecciones de metal incandescente que pueden provocar incendios.

No utilizar la máquina en ambientes con gases inflamables. Limpiar el área de trabajo de todo material

combustible. Proteger especialmente las botellas de gas de acuerdo con los requerimientos que

precisen.

PROTECCIÓN CONTRA BOMBONAS DE GAS

Las bombonas que contienen gases de protección los almacenan a altas presiones. Si estas sufren

algún tipo de avería pueden estallar.

Tratar siempre con cuidado las bombonas y soldar lo más lejos posible de ellas.

AL PROCEDER A SOLDAR DEPÓSITOS CON RESTOS DE MATERIALES INFLAMABLES EXISTE

UN GRAN RIESGO DE EXPLOSIÓN. ES RECOMENDABLE DISPONER DE EXTINTOR LISTO

PARA SU USO.

PERTURBACIONES ELECTROMAGNÉTICAS

Las interferencias electromagnéticas del equipo de soldadura pueden interferir en el funcionamiento de

aparatos sensibles a esta (ordenadores, robots, etc).

Asegúrese que todos los equipos en el área de soldadura sean resistentes a la radiación

electromagnética.

Para reducir en lo posible la radiación, trabaje con cables de soldadura lo más cortos posibles, y

dispuestos en paralelo en el suelo, si es posible.

Trabaje a una distancia de 100 metros o más de equipos sensibles a las perturbaciones.

Asegúrese de tener el equipo de soldadura correctamente puesto a tierra.

Si a pesar de todo hay problemas de interferencias, el operador deberá tomar medidas extras como

mover la máquina de soldar, usar filtros, cables blindados para asegurar la no interferencia con otros

equipos.

RECICLADO

En cumplimiento de la normativa Europea 2002/96/EC sobre los desechos de equipos eléctricos y

electrónicos. El equipo, al final de su vida útil, debe depositado en su centro de reciclado local.

MI03054-04

MONTAJE Y PREPARACIÓN

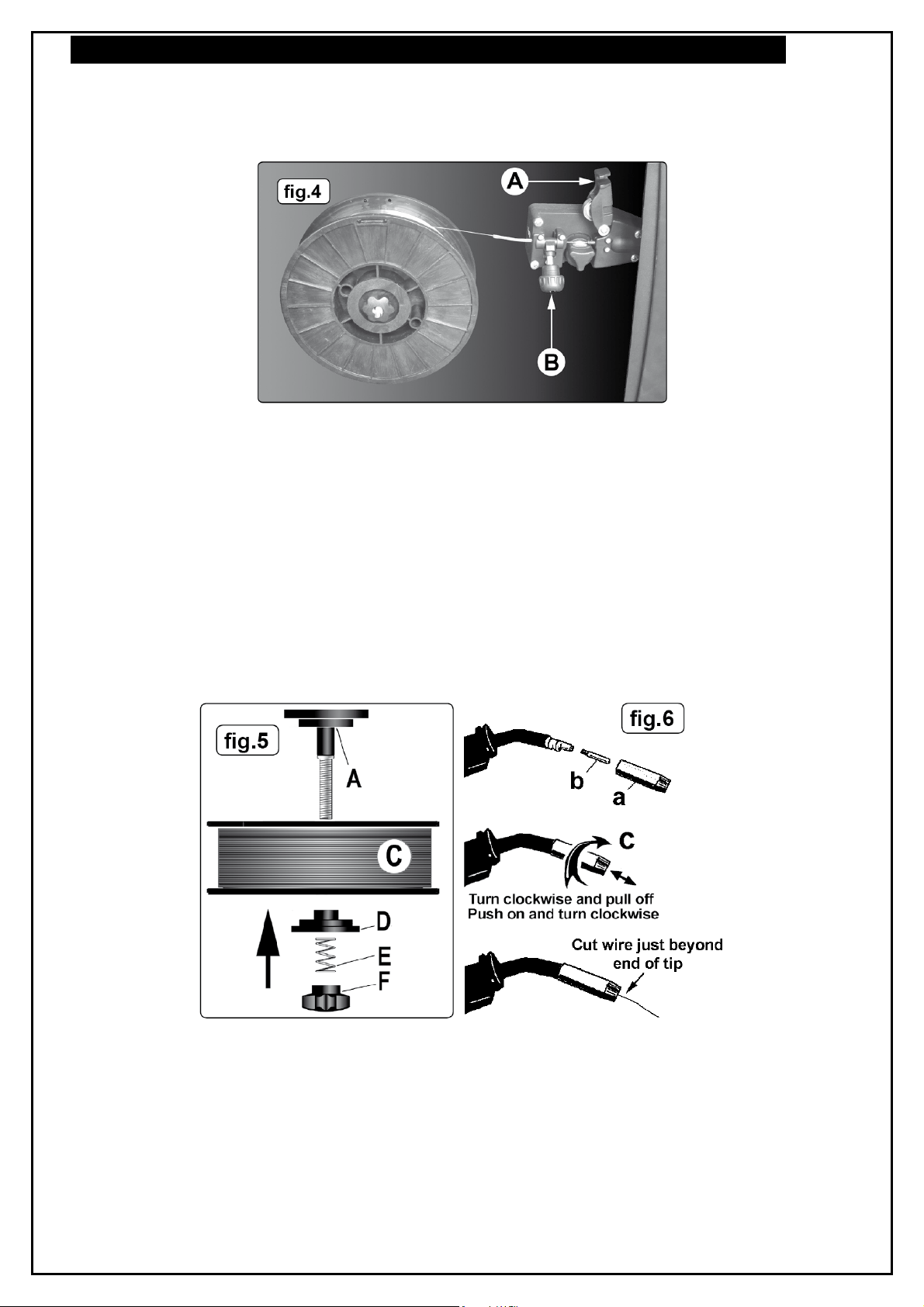

•Para colocar una bobina de hilo de soldadura

•Abra el panel lateral de la máquina de soldar. Para ello, introduzca el dedo en el seguro negro y empújelo

hacia arriba, al mismo tiempo que abre el panel. La máquina de soldar está equipada con una mini bobina

de cable de soldadura de acero dulce, pero funciona también con bobinas de hasta 5 kg sin necesidad de

realizar ningún cambio.

•Como indica la fig. 5, gire la perilla de presión (F) en el sentido contrario de las agujas del reloj y sepárelo

del eje, del muelle (E) y del disco superior (D). Observará que hay pequeñas bobinas de hilo alrededor del

eje. La bobina más grande, de 5 kg, recorre la pestaña de mayor diámetro de la base plana del eje de la

bobina (A). Coloque la bobina de hilo (C) sobre el eje y asegúrese de que el hilo es impulsado fuera de la

bobina hacia delante y por el lado del panel de la unidad de alimentación del hilo. Coloque el disco

superior de plástico (D) sobre el extremo del eje, y después el muelle de la bobina (E). Ajuste la perilla de

presión (F) en el extremo del eje y apriételo suavemente, girando en el sentido de las agujas del reloj

hasta que el muelle quede parcialmente comprimido. La perilla debe ajustarse sólo lo necesario para que

proporcione un efecto de frenado suave, que evite que el hilo tenga una holgura excesiva y gire

demasiado rápido. Si aprieta la perilla en exceso, el hilo tendrá un arrastre excesivo que puede no ser

compatible con la tensión del hilo fijada en la unidad de alimentación del hilo.

•Tal como indica la fig. 4, gire el tornillo de la perilla tensora del hilo (B) en el sentido contrario de las agujas

del reloj y retire el brazo tensor (A). Gire el brazo tensor (A) para separarlo del rodillo impulsor de

alimentación del hilo.

•Aplane entre 40 y 50mm de hilo (poniendo sumo cuidado en que la bobina no se desenrolle) e inserte

suavemente el hilo a través del tubo guía de plástico, sobre la ranura de 6-8mm del rodillo impulsor y en el

revestimiento de la antorcha.

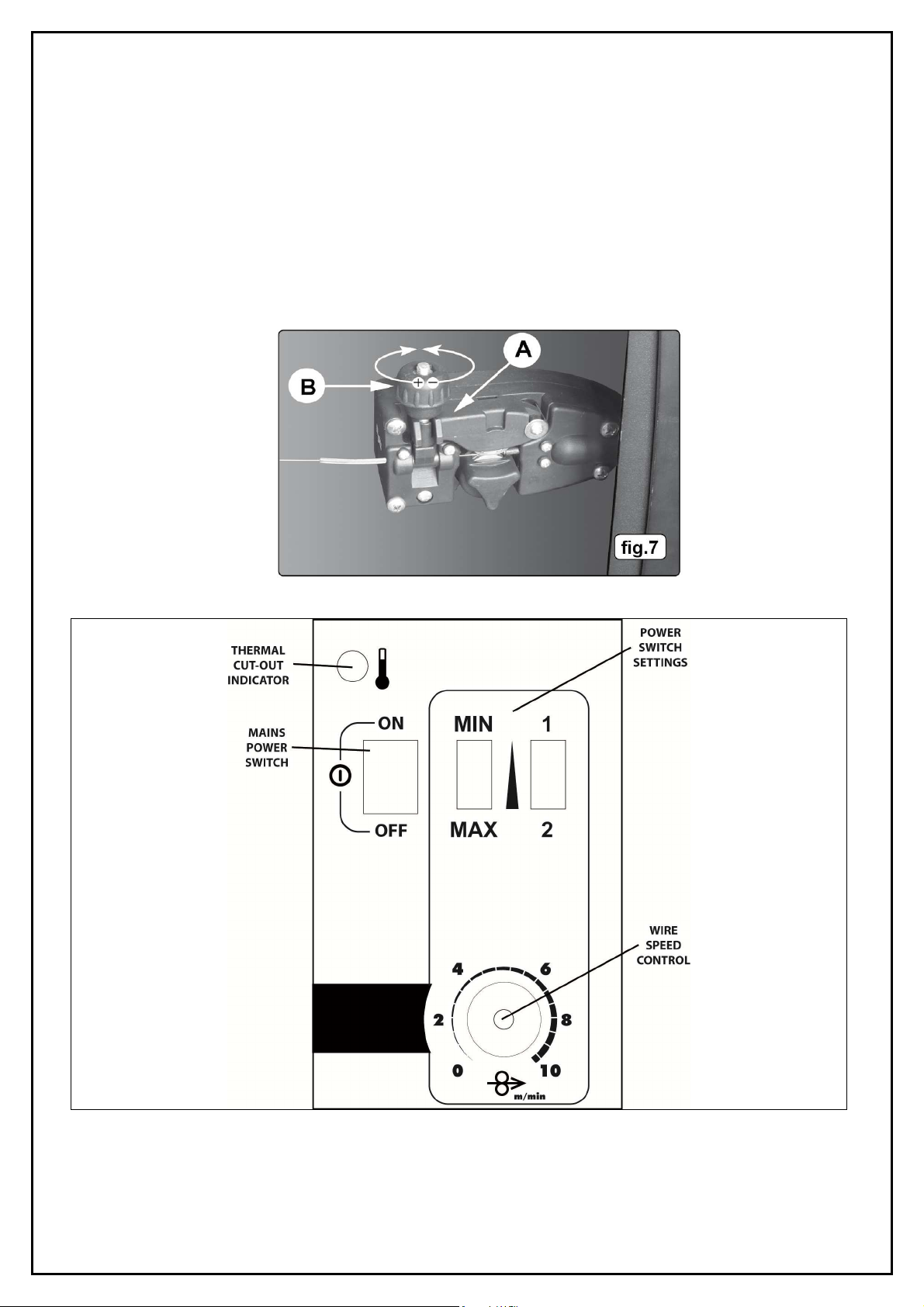

•En relación a la fig. 7, vuelva a colocar el brazo tensor (A) sobre el rodillo impulsor y gire el tornillo de la

perilla tensora del hilo (B) de forma que vuelva a colocarse en su sitio. Encontrará más información sobre

la tensión del hilo en la sección.

•Para alimentar el hilo a través de la antorcha. (Ver fig.6)

Retire la boquilla (a) y la punta de contacto (b) del extremo de la antorcha de la siguiente manera:

a) Sostenga la antorcha con la mano izquierda, con el cuello mirando a la derecha.

b) Sostenga con fuerza la boquilla en su mano derecha.

c) Gire la boquilla en el sentido de las agujas del reloj y estírela hacia fuera y hacia la derecha.

MI03054-04

¡ADVERTENCIA! No gire la boquilla en el sentido contrario de las agujas del reloj ya que podría dañar el

muelle interno.

d) Desenrosque la punta de contacto de cobre del extremo de la antorcha.

•Compruebe que la máquina de soldar está desenchufada “0”, y de que la toma de tierra está lejos del

extremo de la antorcha. Enchufe la máquina de soldar a una fuente de energía y ajuste los interruptores de

voltaje a MIN/1.

•Ajuste el botón de la velocidad del hilo a la posición 5 o 6. Mantenga el hilo lo más plano posible y

presione el gatillo de la antorcha. El hilo se deslizará a través de la antorcha.

•Cuando el hilo sobresalga por el extremo de la antorcha, apague la máquina de soldar.

a) Sostenga el cuello en la mano izquierda y vuelva a enroscar la punta de contacto en el extremo de la

antorcha.

b) Sostenga la boquilla con la mano derecha y empújela sobre el cuello, girando la boquilla en el sentido

de las agujas del reloj.

c) Corte el hilo de forma que sobresalga un poco del extremo de la boquilla.

•Para fijar la tensión del hilo

IMPORTANTE: Es esencial fijar la tensión correcta, ya que una tensión demasiado baja o demasiado alta

conlleva una inadecuada alimentación del hilo, lo cual se traduciría en una mala soldadura.

•Si utiliza hilo de acero de 0,6mm, apriete completamente el tornillo de tensión del hilo y después

desajústelo aproximadamente dos vueltas completas. (fig.7).

•Compruebe que la tensión entre los rodillos es la adecuada ralentizando el hilo entre los dedos. Si el

rodillo patina, ello indica que la tensión es la correcta. Intente utilizar siempre la tensión más baja posible

ya que una tensión excesiva puede deformar el hilo y hacer que se funda un fusible de la placa de circuito

impreso. Cuando haya terminado de soldar, desenchufe la máquina de la red eléctrica y guárdela en un

lugar seco y seguro.

Nota: La garantía no cubre las antorchas ni los cables dañados.

•Funciones del panel del control

Remitirse a la fig. 8 más adelante.

MI03054-04

PRINCIPIOS DE SOLDADURA

•

••

•Soldadura Mig/Mag

La alimentación del hilo es automática y llega al extremo de la antorcha a través de un revestimiento

protector interior aislado. La antorcha consiste en un gatillo (o pulsador), el revestimiento, una manguera

de gas y el hilo. El gatillo activa el rodillo de alimentación del hilo y el flujo de gas. Cuando dejamos de

apretarlo, el cable de alimentación y el flujo de gas se paran. La corriente de soldadura se transfiere al

electrodo (el hilo) desde la punta de contacto en el extremo de la antorcha. La corriente que le llega al

electrodo se fija mediante los dos interruptores de la parte delantera del panel de control. La velocidad del

hilo debe ajustarse en función de la corriente de salida, mediante el botón rotatorio que se encuentra

debajo de los interruptores de encendido y de potencia. Cuanto más elevada es la corriente, más rápida es

la velocidad del hilo. El hecho de colocar la boquilla sobre la punta de contacto ayuda a dirigir el flujo de

gas hacia el trabajo a soldar (ver fig. 9), lo cual reduce las salpicaduras y protege el proceso de soldadura

por arco de la oxidación. El gas protector también ayuda a calentar la soldadura. La antorcha está

conectado al borne positivo de un rectificador DC, y el negativo está unido a la pieza de trabajo.

•

••

•Antes de empezar a soldar: ¡IMPORTANTE! ASEGÚRESE DE QUE LA MÁQUINA ESTÁ

DESENCHUFADA. SI DESEA SOLDAR UN VEHÍCULO, DESCONECTE LA BATERÍA O INSTALE UN

PROTECTOR DEL CIRCUITO ELÉCTRICO. LEA DETENIDAMENTE LAS INSTRUCCIONES DE

SEGURIDAD QUE APARECEN EN LA SECCIÓN 1 Y RECUERDE QUE DEBE APLICARLAS

ESTRICTAMENTE SIEMPRE QUE UTILICE ESTA MÁQUINA.

•

••

•Para garantizar un circuito completo, el cable negativo debe estar firmemente sujeto a la pieza de trabajo,

cerca del área de soldadura. Para una conexión óptima, limpie totalmente el punto de contacto en la pieza

de trabajo, antes de fijar la grapa de tierra.

•

••

•Verifique que no hay restos de pintura, herrumbre, grasa, etc. en el área de trabajo.

•

••

•Tipos de gas y sus usos

Para soldar acero se puede utilizar CO² para procesos de soldadura en los que las salpicaduras y la

consistencia de la pieza a soldar no constituyen un problema. Sin embargo, si se necesita un proceso de

soldadura sin salpicaduras y más consistente, recomendamos que se utilice siempre una mezcla de

Argón/CO².

•

••

•Para soldar aluminio utilice: gas Argón, Punta de contacto de 0.8mm, Cable de aluminio de 0.8mm.

•

••

•Protección Térmica

En el caso de un sobre calentamiento de la máquina porque se haya excedido el ciclo de trabajo, el

dispositivo de protección térmica apagará la unidad y se encenderá la luz amarilla en el panel delantero.

Espere 15 minutos hasta que la máquina se enfríe, pasados los cuales la máquina volverá a conectarse

automáticamente.

MANTENIMIENTO

¡PELIGRO! Desconecte la máquina del suministro eléctrico antes de realizar cualquier tarea de

mantenimiento o revisión.

•

••

•Unidad de alimentación del hilo:

Revise la unidad de alimentación del hilo con regularidad. El rodillo impulsor de alimentación del hilo juega

un papel importante de cara a obtener unos resultados óptimos, ya que una mala alimentación repercute

directamente en la soldadura. Limpie los rodillos cada semana, sobre todo la ranura del rodillo impulsor,

para retirar cualquier tipo de suciedad o polvo que se haya podido depositar.

•

••

•Antorcha:

Proteja el cable de la antocha. Limpie la suciedad que haya podido quedar en el revestimiento interior con

aire comprimido. Sustituya el revestimiento en el caso de que se haya taponado.

•

••

•Punta de contacto

La punta de contacto es un artículo consumible y debe sustituirse cuando el diámetro interno se agrande o

tome una forma ovalada. La punta de contacto DEBE mantenerse limpia de salpicaduras para garantizar

que el gas fluye sin obstáculos.

•

••

•Boquilla

La boquilla también debe mantenerse limpia y sin salpicaduras. La formación consistente de salpicaduras

dentro de la boquilla puede causar un corto circuito en la punta de contacto, fundiendo un fusible de la

placa de circuito impresa u obligando a llevar a cabo una reparación costosa de la unidad. Para evitar que

se formen salpicaduras en la boquilla recomendamos usar un espray anti-salpicaduras que encontrará en

su distribuidor SOLTER.

MI03054-04

•

••

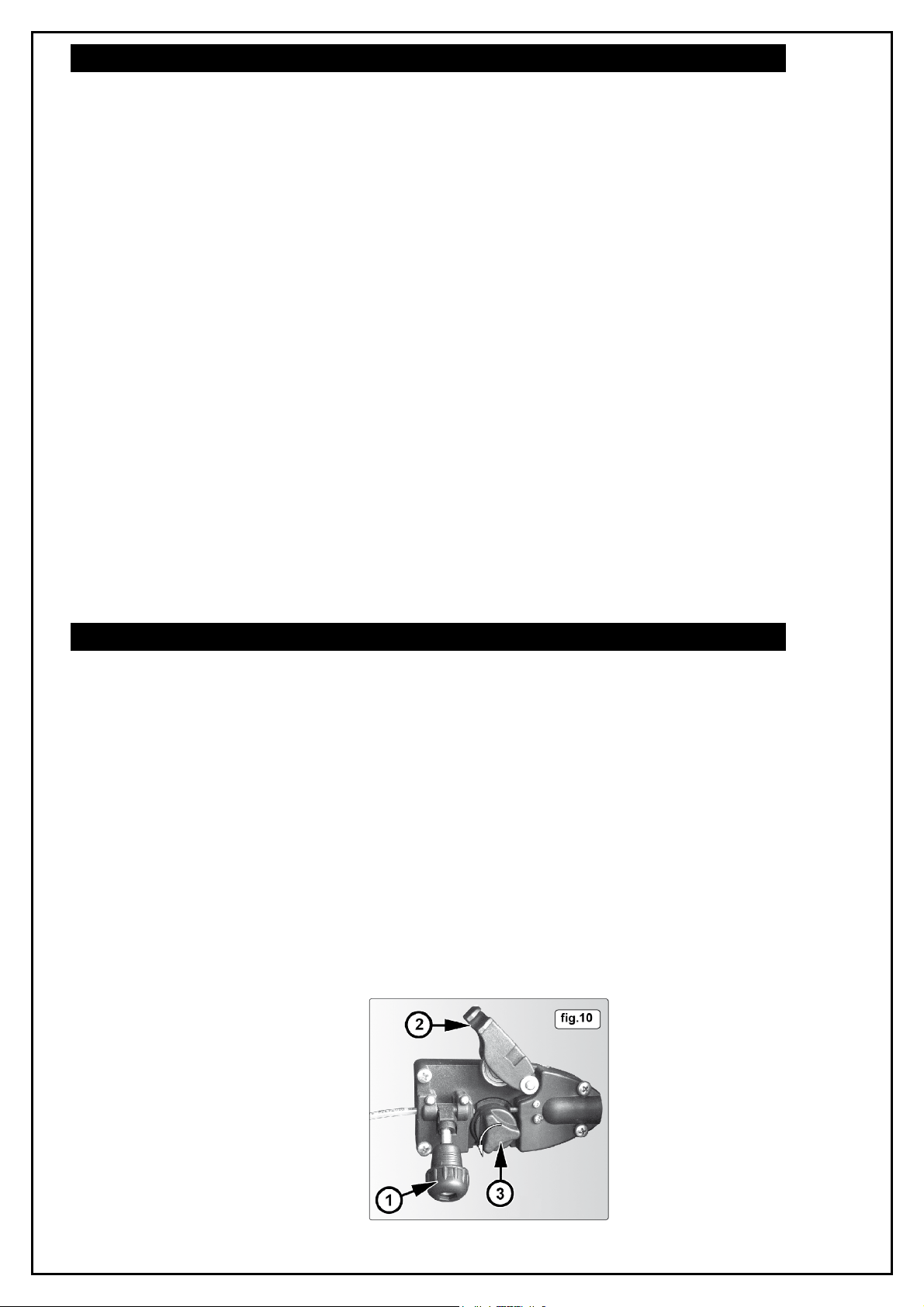

•Para girar el rodillo de alimentación.

IMPORTANTE: En caso necesario, gire el rodillo para que coincida con el tamaño del hilo.

El rodillo de alimentación tiene dos ranuras: una de 0,6mm y otra de 0,8mm. Asegúrese de que la ranura

que está siendo utilizada está siempre en la posición externa al rodillo de alimentación (la más cercana a

usted). Para cambiar el rodillo de alimentación, afloje primero el botón de tensión del hilo y muévalo hacia

abajo (ver fig. 10-1). Luego, mueva el conjunto del rodillo de tensión hacia arriba (ver fig. 10-2). Gire el

botón triangular en el retén del rodillo 90º en el sentido contrario a las agujas del reloj para aflojarlo, tal y

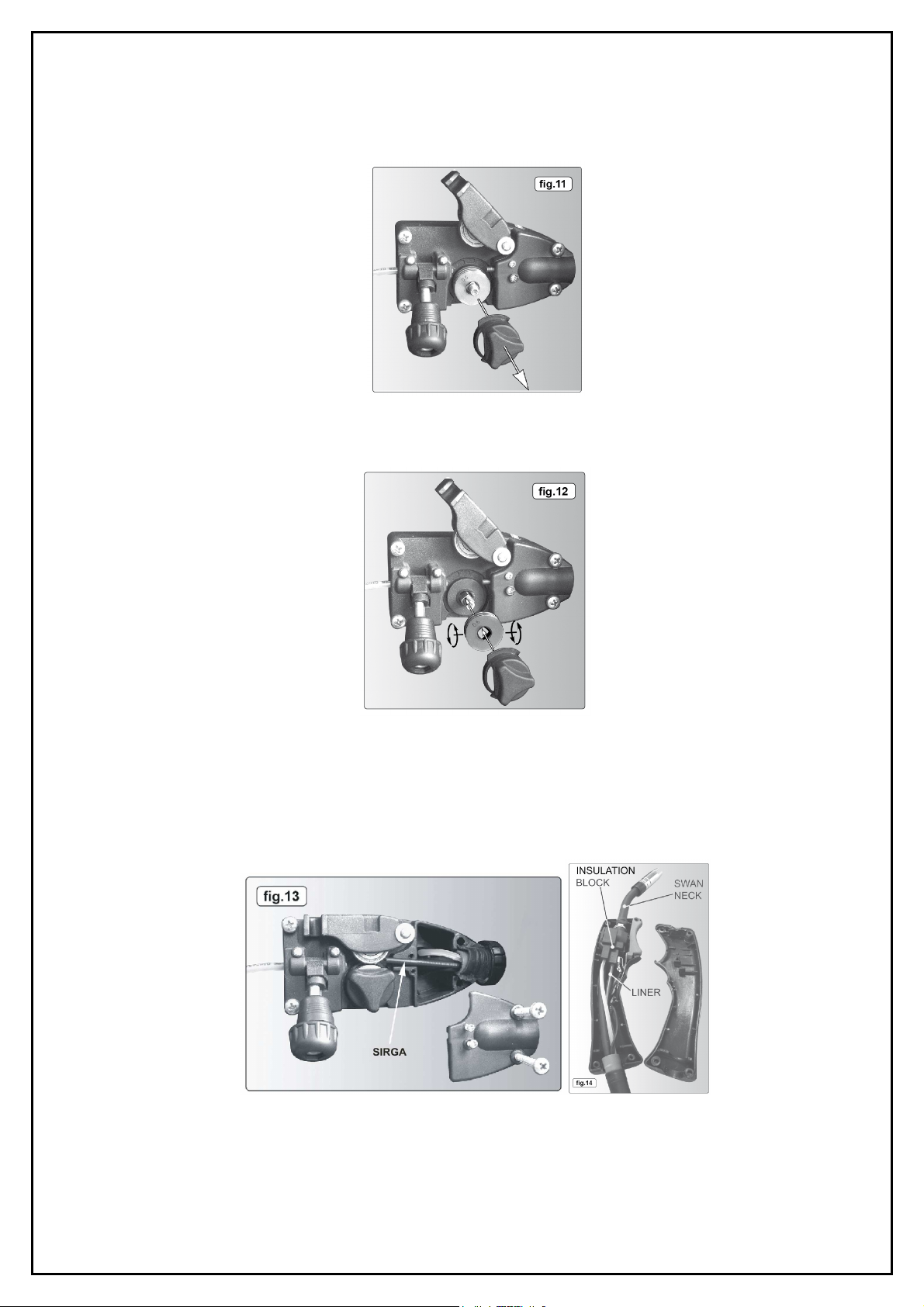

como se indica en la fig. 10-3. Empuje hacia fuera el retén del rodillo y el eje impulsor para dejar al

descubierto el rodillo, tal y como indica la fig. 11.

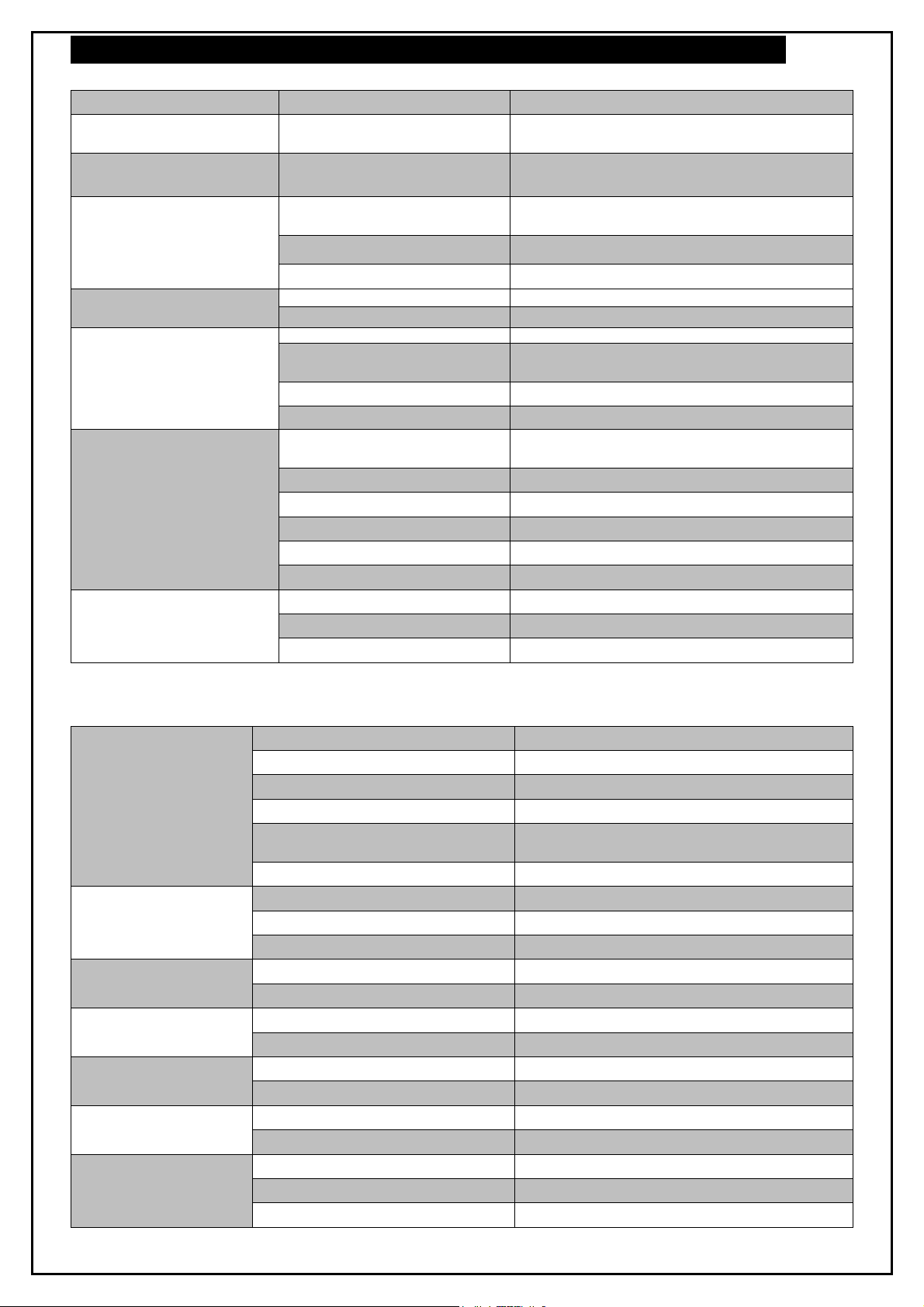

Saque el rodillo del eje impulsor, gírelo hacia la otra cara y vuelva a colocarlo sobre el eje impulsor (ver

fig.12) La ranura deseada debería estar ahora visible frente al rodillo. Empuje el retén del rodillo de nuevo

sobre el eje impulsor, con la abertura mirando a la izquierda. Asegúrese de que las pestañas en la base

del retén descansan completamente sobre el hueco circular de la moldura principal y luego gire el retén

90º para encajarlo en su lugar.

•

••

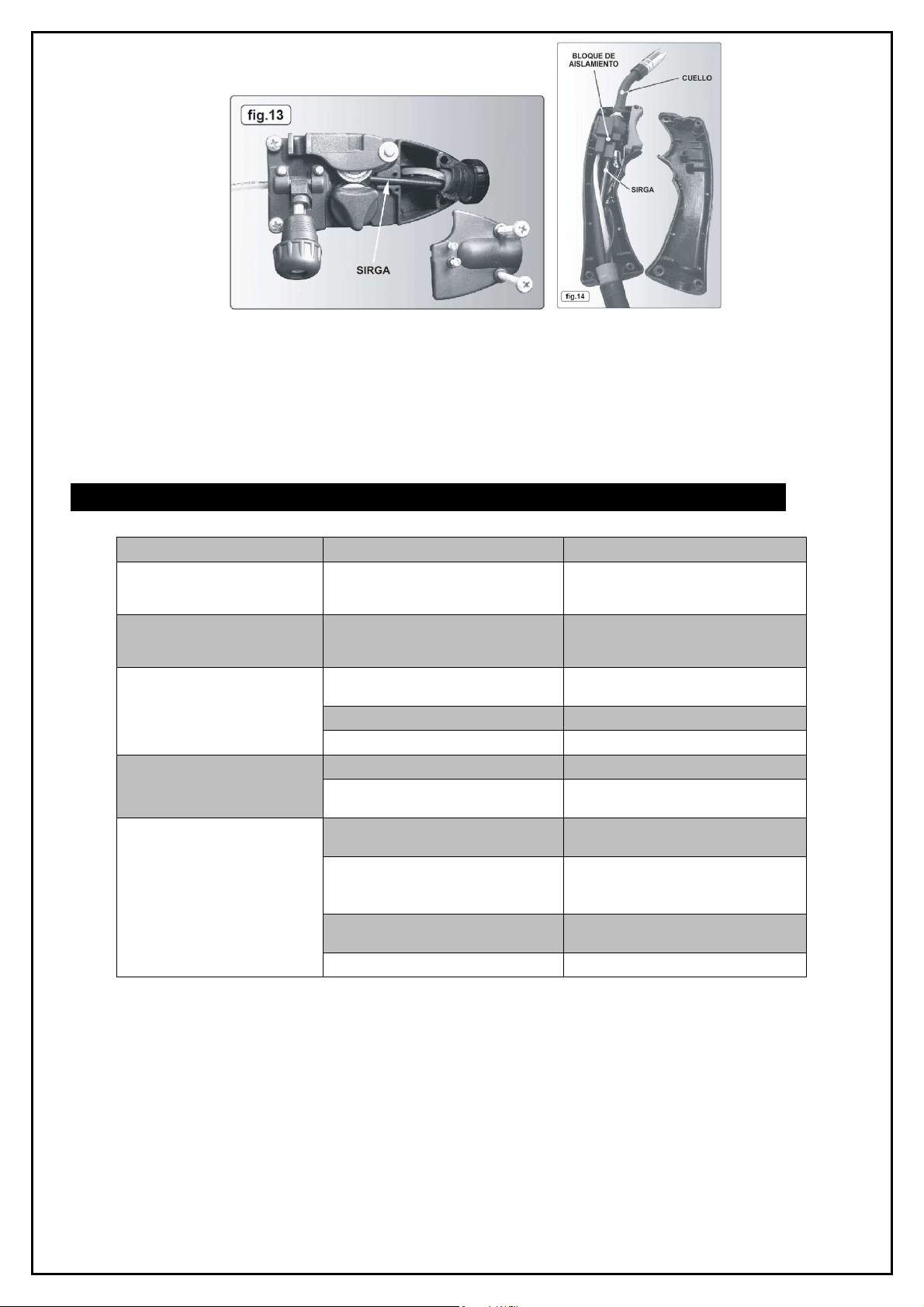

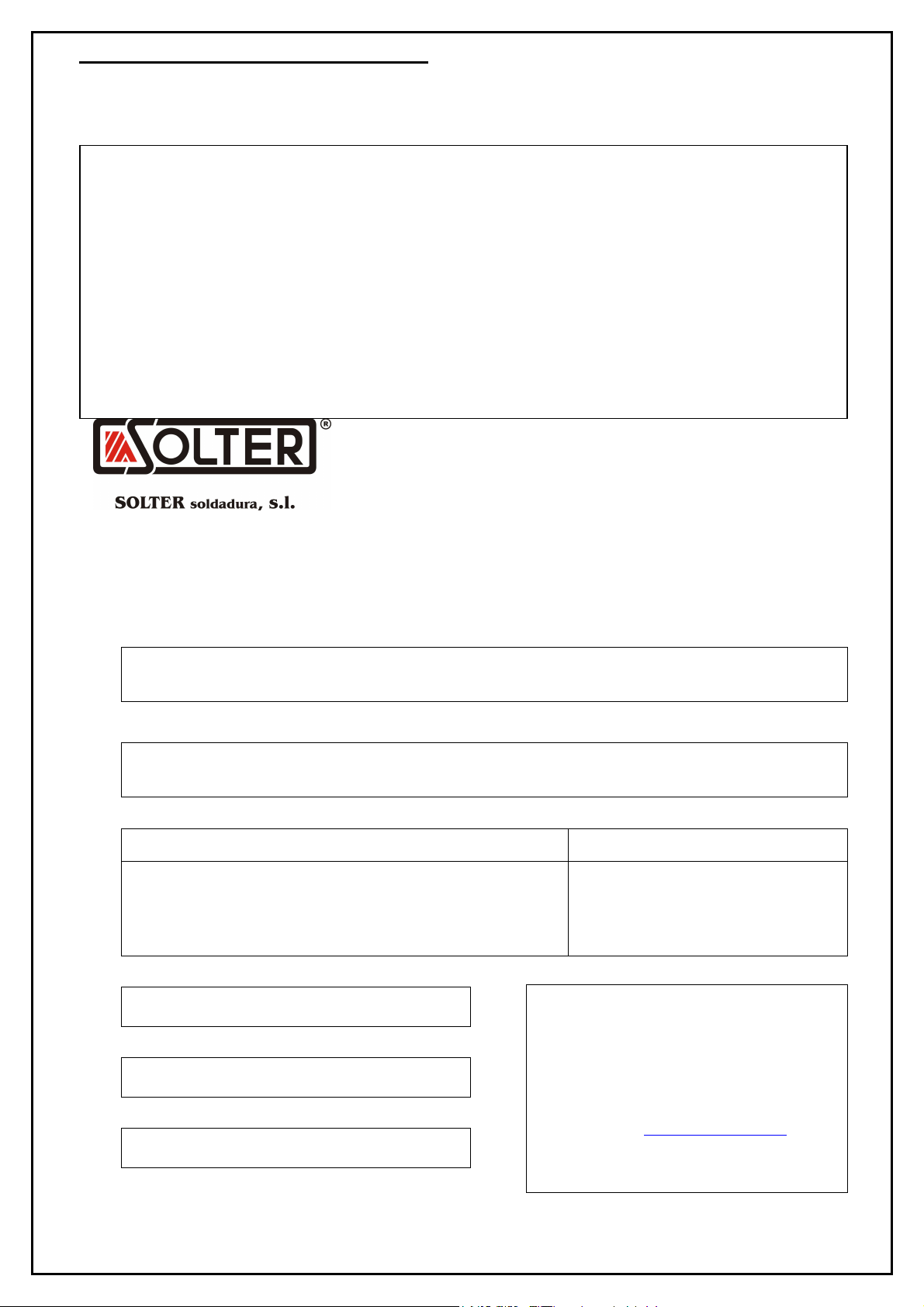

•Para sustituir el revestimiento protector interior del hilo.

Si el revestimiento interior del hilo está gastado o dañado, ello afectará negativamente la realización de la

soldadura por lo que debe sustituirse en seguida. Primero, enrolle el hilo de nuevo sobre la bobina y

asegúrelo. Retire los cuatro tornillos que sujetan la abrazadera del cable de la antorcha a la unidad de

alimentación del hilo (fig. 13) y extraiga la abrazadera. Desenganche la tapa de la antorcha (fig. 14) y

extraiga el revestimiento del hilo del molde aislado y vuelva a montar la natorcha. Recorte el otro extremo

del revestimiento lo más cerca posible del rodillo de alimentación. Vuelva a colocar la abrazadera del cable

de la antrorcha.

MI03054-04

•

••

•Para sustituir los engranajes.

Un soldador con poca experiencia puede hacer que las salpicaduras se vayan concentrando en los

extremos, hasta cubrirlos. En casos graves, esto puede llegar a bloquear la alimentación del hilo y dañar

los engranajes que hacen que el hilo circule. Para comprobar si los engranajes están desgastados, apriete

el gatillo del soplete mientras está encendido. Si los engranajes están desgastados, oirá como un sonido

chirriante procedente del motor de alimentación del hilo. También es probable que note como el rodillo de

alimentación vibra, en lugar de girar suavemente. En ese caso, lleve la máquina de soldar al distribuidor

Solter más cercano para su reparación.

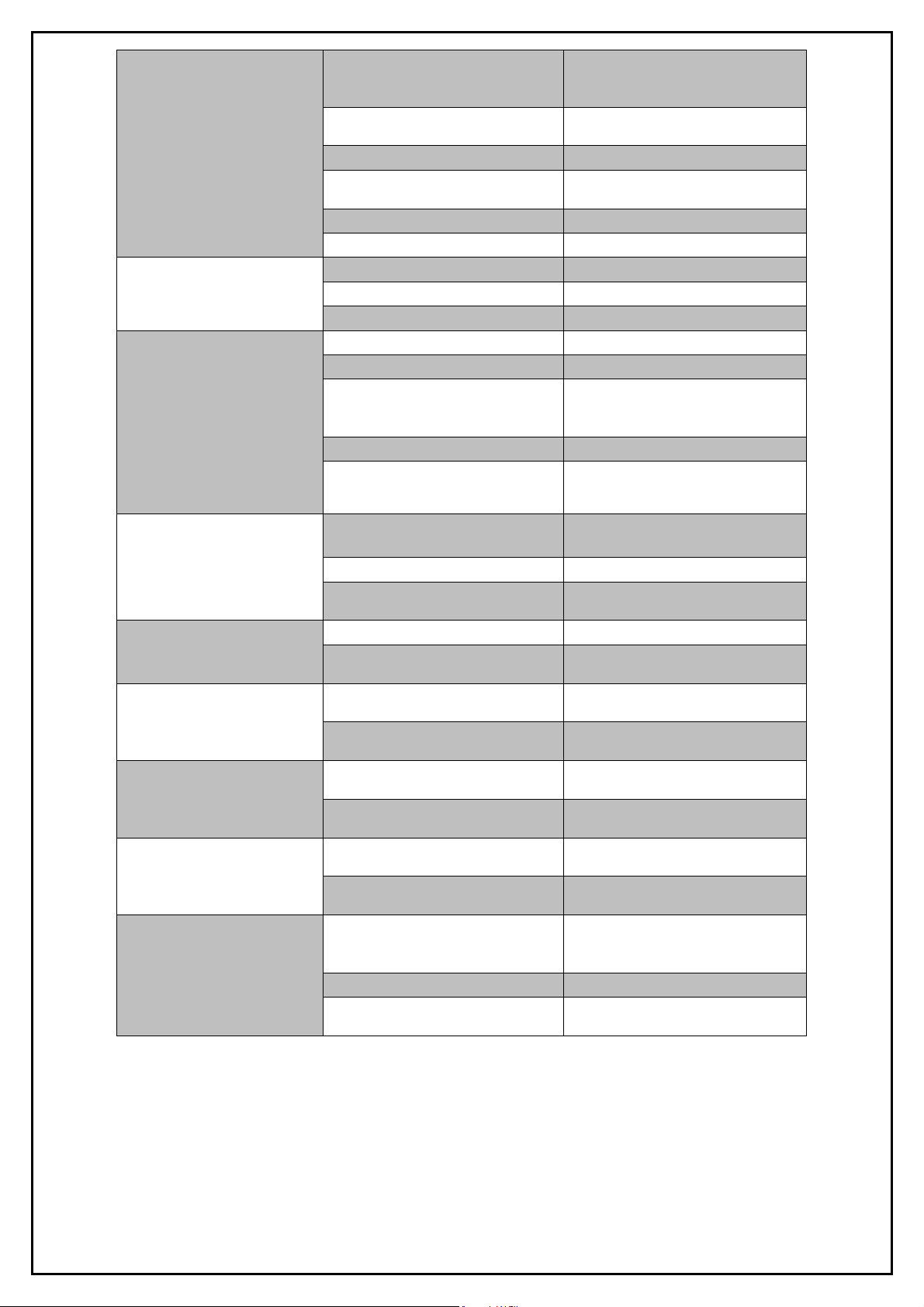

POSSIBLES

ANOMALIAS Y SOLUCIONES

PROBLEMA POSIBLE CAUSA SOLUCIÓN

La corriente de soldadura se ha

interrumpido Se ha activado la protección contra el

sobre calentamiento por sobrecarga. La protección se desbloquea

automáticamente cuando el

transformador se enfría (aprox. 15 min.)

No hay corriente de soldadura, se

ha fundido el fusible en el enchufe

de 13 amps

Se ha fundido el rectificador

Sustituir el rectificador

No hay corriente de soldadura Mala conexión entre la pinza y la pieza

de trabajo Limpiar o pulir la superficie de contacto y

el área de trabajo.

Problemas con el cable de tierra Reparar o sustituir el cable de tierra

Problemas con la antorcha Reparar o sustituir la antorcha

El motor de la alimentación del

hilo no funciona Engranaje dañado o desgastado Sustituir el engranaje

El motor está defectuoso Sustituir el motor (contactar servicio

técnico)

No hay alimentación del hilo, el

rodillo gira La presión del rodillo no está ajustada

adecuadamente Ajustar la tensión del hilo

Polvo, cobre, suciedad, etc. depositados

en el revestimiento de la antorcha

Limpiar el revestimiento, hacia delante,

con aire comprimido. Si está demasiado

sucio, sustituir el revestimiento

La boquilla o la punta de contacto están

defectuosos Sustituir la boquilla y/o la punta de

contacto

El hilo está deformado Revisar la presión del rodillo

MI03054-04

La alimentación del hilo es

irregular Suciedad, etc. en el revestimiento Limpiar el revestimiento, hacia delante,

con aire comprimido

Boquilla o punta de contacto defectuosa Sustituir la boquilla y/o la punta de

contacto

Boquilla con salpicaduras Limpiar o sustituir la boquilla

La ranura del rodillo de alimentación

está atascada Limpiar el rodillo de alimentación

La ranura del rodillo está deformada Sustituir el rodillo de alimentación

La presión del rodillo es incorrecta Ajustar la presión del rodillo

El arco no es estable Los ajustes son incorrectos Revisar los ajustes

Suciedad en la zona de trabajo Limpiar y/o pulir la zona de trabajo

Boquilla desgastada o defectuosa Sustituir la boquilla

La soldadura es porosa No hay gas Abrir el cilindro de gas y regular el flujo

La boquilla está obturada Limpiar o sustituir la boquilla

La corriente de aire se lleva el gas

protector

Proteger la zona de trabajo de las

corrientes o aumentar el flujo de gas

Las juntas están sucias/oxidadas Limpiar o pulir la zona de trabajo

La antorcha está demasiado alejado de

la pieza de trabajo o en un ángulo

incorrecto

La boquilla debe estar a 8-10mm de la

pieza de trabajo. El soplete debe formar

un ángulo de aprox. 75º

El hilo se atasca en la boquilla La boquilla está desgastada o

defectuosa Sustituir la boquilla

El hilo está deformado Revisar la presión del rodillo

La velocidad de alimentación es

demasiado baja Aumentar la velocidad del hilo

Cabezal de soldar irregular No sostiene bien la antorcha Revisar el ángulo de la antorcha.

El hilo se enreda en la bobina Comprobar y ajustar la presión del

rodillo.

El cordón de soldadura es

demasiado angosto y convexo La corriente de soldadura es demasiado

baja Aumentar la corriente y la velocidad del

hilo

La velocidad del hilo es demasiado alta Mover la antorcha más despacio y dar

más pasadas

El cordón de soldadura es

demasiado ancho La corriente de soldadura es demasiado

alta Aumentar la corriente y la velocidad del

hilo

La velocidad del hilo es demasiado lenta Mover la antorcha más rápido y dar

menos pasadas

Mala penetración La corriente de soldadura es demasiado

baja Aumentar la corriente y la velocidad del

hilo

El arco es demasiado largo Acercar más la antorcha a la pieza de

trabajo

Demasiada penetración La corriente es demasiado alta Disminuir la corriente y la velocidad del

hilo

La velocidad del hilo es demasiado baja. Mover la antorcha más rápido

La distancia entre la antorcha y la pieza

de trabajo no es la adecuada La distancia óptima entre la antorcha y la

pieza de trabajo es de 8-10mm

MI03054-04

INTRODUCTION

All our Solmig models are suitable for welding with CO², Argon or CO²/Argon mix. Each uses a forced air

cooling system to slow transformer heating in oder to increase duty cycle and a non-live torch to prevent the

risk of accidentally striking an arc. All models are supplied with an industrial Argon/CO² regulator. Welders are

illustrated with gas bottles to give an indication of size only; gas is not included. A contract for the supply of gas

should be arranged with your local gas distributor.

SAFETY AND PROTECTION

ELECTRICITY

The correct operation of the machine can be ensured through its correct installation. Verify that the

electric current (V) of the equipment corresponds to that of the electricity supply.

ALWAYS connect the earth terminal (T).

Those persons carrying electronic body implant devices (PACEMAKERS) must not use equipment of

this type.

PERSONAL CLOTHING

The entire body of the welder is subject to possible contact with aggressive agents and so must be

totally protected. Use safety boots, gloves, oversleeves, gaiters and leather aprons.

BURN PROTECTION

Never touch parts of the wire or the material with your bare hands once soldered. Avoid skin contact

with airborne particles. Do not point the torch at any part of the body.

EYE PROTECTION

Welders and their assistants must use safety masks or goggles with filters which stop harmful radiation

entering the eyes. Use special and screens if possible to observe the welding area during the process.

FIRE PROTECCIÓN

The welding process produces flying incandescent metal parts which may cause fires. Do not use the

machine in areas where there may be inflammable gases. Clean the working area of all inflammable

material. Pay special attention to the protection of the gas cylinders in accordance with the necessary

requirements.

PROTECTION FOR GAS CYLINDERS

Cylinders containing gas (fire extinguishers etc.) store their contents at high pressure. If these suffer

any form of damage they may explode. Always treat these cylinders with care and weld as far away

from them as possible

WELDING IN TANKS WHICH MAY CONTAIN THE TRACES OF INFLAMMABLE MATERIALS INSIDE

INVOLVES A HIGH RISK OF EXPLOSION. WE RECOMMEND KEEPING AN EXTINGUISHER

READILY AVAILABLE FOR USE.

ELECTROMAGNETIC DISTURBANCES

Electromagnetic interferences produced by welding equipment may interfere in the operation of

equipment which is sensitive to this kind of interference (computers, robots etc).

Ensure that all the equipment in the welding area is resistant to electromagnetic radiation.

In order to reduce radiation as much as possible work with welding wires as short as possible, placed in

parallel on the floor if possible.

Work at a distance of 100 metres or more from equipment which is sensitive to disturbances.

Ensure that the machine equipment is correctly earthed.

If there are interference problems despite having taken the above described precautionary measures,

the operator must take extra measures such as moving the welding machine, and the use of filters or

protected cables to ensure that interference with other equipment does not occur.

RECYCLING

In compliance with European Directive 2002/96/EC on waste electric and electronic equipment this

equipment must be deposited in your local recycling centre at the end of its useful life.

MI03054-04

ASSEMBLY AND PREPARATION

•Fitting a reel of wire.

•O pen the side compartment on the welder by placing your finger into the black catch and lifting both the

catch and the door. The welder is supplied with a mini spool of mild steel wire, but will accept spools of up

to 5kg without modification.

•Referring to fig.5, rotate the pressure knob (F) anti-clockwise and remove it from the threaded spindle

together with the spring (E) and the top disc (D). Small reels of wire will run on the spindle itself. The larger

5kg wire reel will run on the larger diameter flange at the base of the reel spindle (A). Place the wire reel

(C) onto the spindle ensuring that the wire withdraws from the spool in a forwards direction and on the

same side of the compartment as the wire feed unit. Place the plastic top disc (D) over the end of the

spindle followed by the reel spring (E). Thread the pressure knob (F) onto the end of the spindle and screw

it down clockwise until the spring is partially compressed.

•The reel take off pressure should be set to provide a mild braking effect to prevent overrun where loose

coils of wire form on the reel. Do not overtighten this knob as too much braking will conflict with the wire

tension set on the wire drive unit.

•Referring to fig.4 turn the knob on the wire lock screw (B) anti-clock wise and unlatch it from the pressure

roller moulding. Swing the pressure roller moulding (A) away from the drive roller.

•Straighten 40-50mm of spool wire (do not allow wire to uncoil), and gently push wire through the plastic

guide and through the 6 or 8mm feed roller groove and into the torch liner. Refer to section 6.5 on how to

reverse the roller for either 6 or 8mm wire.

•

••

•Refering to fig.7, move the pressure roller moulding (A) back round onto the grooved drive wheel and swing

the wire lock screw (B) up to lock it in place.

•

••

•Feeding the wire through to the torch. (See fig.6)

Remove gas cup (a) and contact tip (b) from end of torch as follows:

a) Take torch in left hand with the torch tip facing to the right.

b) Grasp gas cup firmly in your right hand.

c) Turn gas cup clockwise only and pull cup out to the right.

WARNING! do not turn gas cup anti-clockwise, as this will damage Internal spring.

d) Unscrew the copper contact tip (right hand thread) to remove.

•Check welder is switched off “0” and that the earth clamp is away from the torch tip. Connect the welder to

the mains power supply and set the voltage switches to MIN/1.

MI03054-04

•Set the wire speed knob to position 5 or 6. Keeping the torch cable as straight as possible and press the

torch switch. The wire will feed through the torch.

•When wire has fed through, switch welder off, unplug from mains.

a) Take torch in left hand and screw contact tip back into place.

b) Grasp gas cup in right hand, push onto torch head and turn clockwise only.

c) Cut wire so that it is just protruding from the cup.

•Setting wire tension.

IMPORTANT: You must set the correct tension, too little or too much tension will cause problematic wire

feed and result in a poor weld.

•For mild steel 0.6mm wire the wire tension screw must be fully tightened and undone approximately

two complete turns (fig.7).

•Correct tension between the rollers is checked by slowing down the wire between the fingers. If the

pressure roller skids the tension is correct. Try to use the lowest tension possible as too high a tension

will deform the wire and may result in blowing a fuse on the printed circuit board. When you have

completed welding disconnect the unit from the mains supply and store it in a safe, dry place.

Note: Damaged torches and cables are not covered under warranty.

•Control panel functions.

•Refer to fig.8 below.

MI03054-04

WELDING PRINCIPLES

•

••

•Mig/Mag welding

Welding wire is automatically fed through an insulated liner to the tip of the torch. The torch consists of a

switch, liner, gas hose, and control cable. The switch activates the wire feed roller and the gas flow.

Releasing the switch stops wire feed and gas flow. The weld current is transferred to the electrode (the

wire) from the contact tip at the torch end. The current to the electrode is set using the two switches on the

front of the control panel. Wire speed must be adjusted according to current output using the rotary control

below the power switches. The higher the current the faster the wire speed. A gas cup fits over the contact

tip to direct gas flow towards the weld, (See fig.9) ensuring that the arc welding process is shielded from

oxidisation. The shielding gas also assists heating of the weld. The torch is connected to the positive side

of a DC rectifier, and the negative clamp is attached to the work piece.

•Preparation for welding: IMPORTANT! BEFORE YOU COMMENCE, MAKE SURE THE MACHINE IS

SWITCHED OFF AT THE MAINS. IF WELDING A VEHICLE, DISCONNECT THE BATTERY OR FIT AN

ELECTRONIC CIRCUIT PROTECTOR. ENSURE THAT YOU READ, UNDERSTand AND APPLY THE

SAFETY INSTRUCTIONS IN SECTION 1.

•To ensure a complete circuit, the negative lead must be securely attached to the workpiece close to the

weld area. Best connection is obtained by grinding the point of contact on the workpiece before connecting

the clamp.

•The weld area must be free of paint, rust, grease, etc.

•Gas types and their useWelding mild steel with CO² gas is appropriate for most welding tasks where

spatter and high build-up of weld do not pose a problem. Toachieve a spatter free and flat weld however,

requires an Argon/CO² mixture.

•To weld aluminium use: Argon Gas, 0.8mm, Contact Tip 0.8mm and Aluminium Wire (MIG/2/KAL08).

•Thermal Protection

Should the welder become overheated due to prolonged use beyond the stated duty cycle the thermal

protection will cause the welder to cut out and the amber light on the front panel will illuminate. Wait for

fifteen minutes for the welder to cool down at which time it will econnect automatically.

MAINTENANCE

¡DA NGER! Unplug the welder from the mains power supply before performing maintenance or service.

•Wire feed unit:

•Check the wire feed unit at regular intervals. The feed roller wire guide plays an important part in

obtaining consistent results. Poor wire feed affects the weld. Clean the rollers weekly, especially the

feed roller groove, removing all dust deposits.

•Torch:

•Protect the torch cable assembly from mechanical wear. Clean the liner from the machine forwards by

using compressed air. If the liner is blocked it must be replaced.

•Contact tip

•The contact tip is a consumable item and must be replaced when the bore becomes enlarged or oval.

The contact tip MUST be kept free from spatter to ensure an unimpeded flow of gas.

•Gas cup

•The gas cup must also be kept clean and free from spatter. Build-up of spatter inside the gas cup can

cause a short circuit at the contact tip which will result in either the fuse blowing on the printed circuit

card, or expensive machine repairs. To keep the contact tip free from spatter, we recommend the use

of anti-spatter spray available from your Solter dealer.

MI03054-04

•

••

•Turning feed roller

IMPORTANT Turn the feed roller to suit the wire size.

There are two grooves on the feed roller, 0.6mm and 0.8mm. Always have the groove that is being used on

the outside of the roller (nearest to you). To turn the feed roller first loosen the wire tension knob and move

it into its down position (see fig.10-1) then move the tensioning roller assembly to its up position (see fig.10-

2). Take hold of the triangular knob on the roller retainer and rotate it 0°anticlockwise to release it as shown

in fig.10.3. Now pull the roller retainer off the drive spindle to reveal the roller as shown in fig.11.

Pull the roller off the drive spindle, flip it over and put it back on the drive spindle. (See fig 12) The groove size

you require should now be visible on the face of the roller. Push the roller retainer back onto the drive spindle

with the opening facing left. Ensure that the flanges at the base of the retainer, seat fully into the circular recess

in the main molding and then rotate the retainer through 90° to lock it in place.

•

••

•Replacing wire liner.

A worn or damaged wire liner will seriously affect the performance of the welder and should be immediately

replaced. First wind the wire back onto the spool and secure it. Remove the four screws securing the torch

cable clamp to the wire feed unit (fig.13) and take off the clamp. Undo the torch case (fig.14) and pull the

wire liner from the insulation block. Pull out the liner from the torch cable and insert the new one. Reverse

the process to re-assemble. Ensure the liner is fully inserted into the torch insulation block and reassemble

the torch. Trim the other end of the liner as close to the feed roller as possible. Replace the torch cable

clamp.

•

••

•Replacing gears.

An inexperienced welder can allow spatter to build up in the tip and shroud. In severe cases this can block

the wire feed causing gear damage in the wire drive. To check if the gears are worn depress the button on

the torch with the set switched on. If the gears are worn, a grating sound will be heard coming from the wire

feed motor and you may also observe the feed roller vibrating instead of rotating smoothly. In this is the

case, return the welder to your local Sealey dealer for repair.

MI03054-04

TROUBLE SHOOTING

PROBLEM POSSIBLE CAUSE SOLUTION

Weld current interrupted

Overheating protection activated due

to overload Protection automatically resets when transformer has

cooled (approx. 15 min).

No weld current, fuse blowing in

13amp plug Rectifier blown

Replace rectifier

No weld current

Bad connection between clamp and

work piece Clean or grind contact surface and weld area

Break in earth lead Repair or replace earth lead

Break in torch lead Repair or replace

Feed motor not working

Gear damaged or worn Replace gears

Motor defective Replace motor (Contact service agent)

Wire does not feed, feed roller

rotates Pressure roller improperly adjusted Adjust wire tension

Dirt, copper, dust, etc. have collected

in torch liner Clean the liner from the machine forward

Gas cup (nozzle) or tip defective Replace gas cup (nozzle) and/or tip

Deformed wire Check roller tension

Wire feeds unevenly Dirt, etc, in liner Clean the liner from the machine forward using

compressed air.

Gas cup (nozzle) or tip defective Replace gas cup (nozzle) and/or tip.

Gas cup (nozzle) spattered Clean or replace gas cup (nozzle)

Feed roller groove clogged Clean feed roller.

Feed roller groove deformed Replace feed roller.

Pressure roller tension incorrect Adjust tension.

Unstable arc Incorrect settings Check settings

Impurities in weld area Clean and/or grind workpiece

Worn or defective gas cup (nozzle) Replace gas cup (nozzle)

Porous weld No gas Open gas cylinder, regulate gas flow

Gas cup clogged Clean or replace cup

Draft blowing away shielding gas Screen off welding site or increase gas flow

Rusty/dirty joints Clean or grind the workpiece

Torch too far from, or at wrong angle to,

workpiece Gas cup to workpiece should be 8-10mm. Torch angle

approx 75°.

Gas leak Check hoses, connections and torch assembly.

Wire sticking in gas cup

(nozzle) Worn or defective gas cup (nozzle) Replace gas cup (nozzle)

Wire deformed Check roller tension

Wire speed too slow Increase wire speed

Irregular weld head Torch incorrectly held. Use correct torch angle.

Wire weaving in weld pool Check roller tension and adjust

Weld bead too narrow and

raised Weld current too low Increase power and wire speed.

Weld speed too fast Move torch slower and weave a little more

Weld bead too wide Weld current too low Increase current and wire speed.

Weld speed too fast Move torch faster and weave less

Poor penetration Weld current too low Increase current and wire speed.

Arc too long Bring torch closer to workpiece

Excessive penetration Weld current too high Decrease current and wire speed

Weld speed too slow Move torch faster

Incorrect distance of torch to workpiece Torch distance should be 8-10mm

MI03054-04

ATENCIÓN CLIENTE

902 43 12 19

Email: [email protected]m

Todos los clientes propietarios de e uipos SOLTER gozaran de las ventajas del

sistema exclusivo de asistencia técnica de SOLTER

.

En caso de avería o consulta técnica no dude en ponerse en contacto con nosotros y

nuestro equipo de profesionales atenderá sus consultas de inmediato.

HOMOLOGACIONES

CERTIFICATE OF CONFORMITY

DECLARACION DE CONFORMIDAD

DECLARACIÓ DE CONFORMITAT

We

SOLTER soldadura, s.l. NIF: B-17245127

Yo

CTRA. NACIONAL 260, KM 122

L´empresa

17530 CAMPDEVANOL (GIRONA) SPAIN

D

eclare under our sole responsability that the product

Declaro bajo mi responsabilidad que el producto

Declara sota la seva responsabilitat que el producte

Name:

Nombre: Nom:

SOLMIG

Type:

Tipo

:

Tipus:

SOLMIG 160

Serial Number:

Numero de serie: Nombre de sèrie: ALL THE UNITS MANUFACTURED SINCE

To which this declaration relates is in conformity with the following standard(s) or other normative

document(s).

Al que se refiere esta declaración está en conformidad con la(s) siguiente(s) norma(s) o documento(s) normativo(s).

Al que es refereix aquesta declaració està de conformitat a la(es) següent(s) norma(es) o document(s) normatiu(s)

EN 60974 – 1:1998 EN 60974-1/A1:2000 EN 60974-1/A1:2003 EN 60974-10:2003

Following the provisions of Directive(s)

Siguiendo las prescripciones de la(s) Directiva(s)

Seguint les prescripcions de la(s) Directiva(es)

Low voltaje directive CE/73/23 and CE/93/98

Directiva de Baja Tensión ce/73/23 y CE/93/98

Directiva de Baixa Tensió CE/73/23 i CE/93/98

TECHNICAL DEPARTMENT

Campdevànol a 25 de Enero de 2013

MI03054-04

CERTIFICADO DE GARANTÍA

( Válido sólo para España )

CERTIFICADO DE GARANTÍA

Distribuidor:

Fecha de venta:

MODELO

Nº SERIE

Vendido a:

Dirección:

Población:

Exija su cumplimentación al adquirir el aparato:

SOLTER SOLDADURA S.L. garantiza a partir de la compra y durante 2 años, el artículo contra todo

defecto de fabricación o de materiales.

En caso de avería, la garantía cubre las piezas de recambio y la mano de obra, y el titular del equipo

disfrutará en cada momento de todos los derechos que la normativa vigente conceda. La garantía no cubre

averías debidas a un mal uso, mal trato o deterioro accidental, así como aquellos aparatos manipulados o

reparados por una persona ajena a los Servicios Oficiales SOLTER:

ESPAÑOL: Para detalles de garantía fuera de España contacte con su distribuidor local.

ENGLISH: For details of guarantee outside Spain, contact your local supplies.

FRANÇAIS. Pour les détails de la garantie hors d’Espagne, contacter votre fournisseur.

DEUTSCH : Einzelheilen über die Garantie Auβerhalb des Spanien teilt ihnen gem ihr orticher Vertrieb mit.

PORTUGÊS : Para informaçoes sobre garantia, fora de Espahna, contacte o seu formecedor.

SOLTER SOLDADURA S.L.

Ctra. N-260, Km. 122

17530 Campdevànol (Girona)

Tel (+34) 972 730 084

Fax (+34) 972 712 157

Email: [email protected]

www.solter.com

Table of contents

Languages:

Other Solter Welding System manuals

Solter

Solter Core 140i User manual

Solter

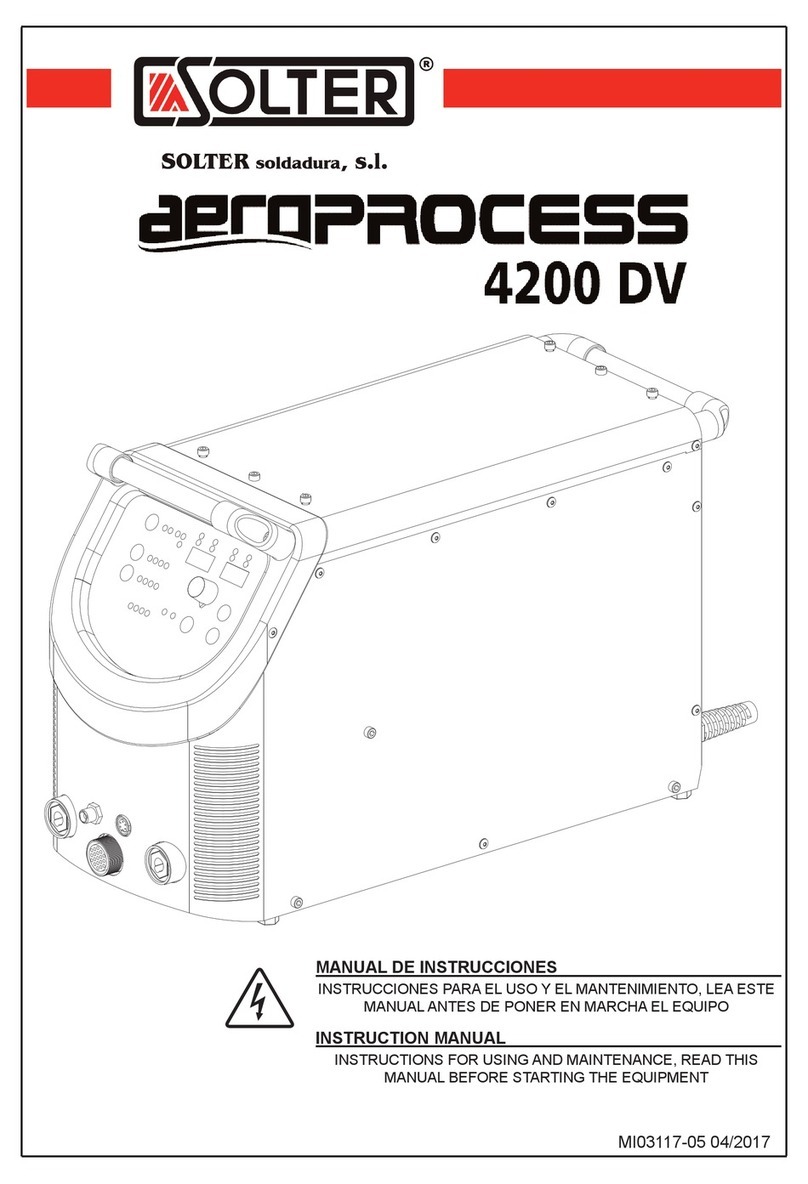

Solter aeroprocess 4200 DV User manual

Solter

Solter SolCUT-40 PRO User manual

Solter

Solter SOLMIG 180 User manual

Solter

Solter CORE 150s User manual

Solter

Solter aerotig 4330 AC/DC User manual

Solter

Solter aeroprocess 2000 User manual

Solter

Solter AEROPROCESS 4110 DV BT User manual

Popular Welding System manuals by other brands

Lincoln Electric

Lincoln Electric INNERSHIELD PRO K126-10 Operator's manual

Miller

Miller BIG 40 Diesel owner's manual

Cebora

Cebora EVO 160 M instruction manual

Lincoln Electric

Lincoln Electric SP-175T Operator's manual

Leister

Leister Uniplan E operating instructions

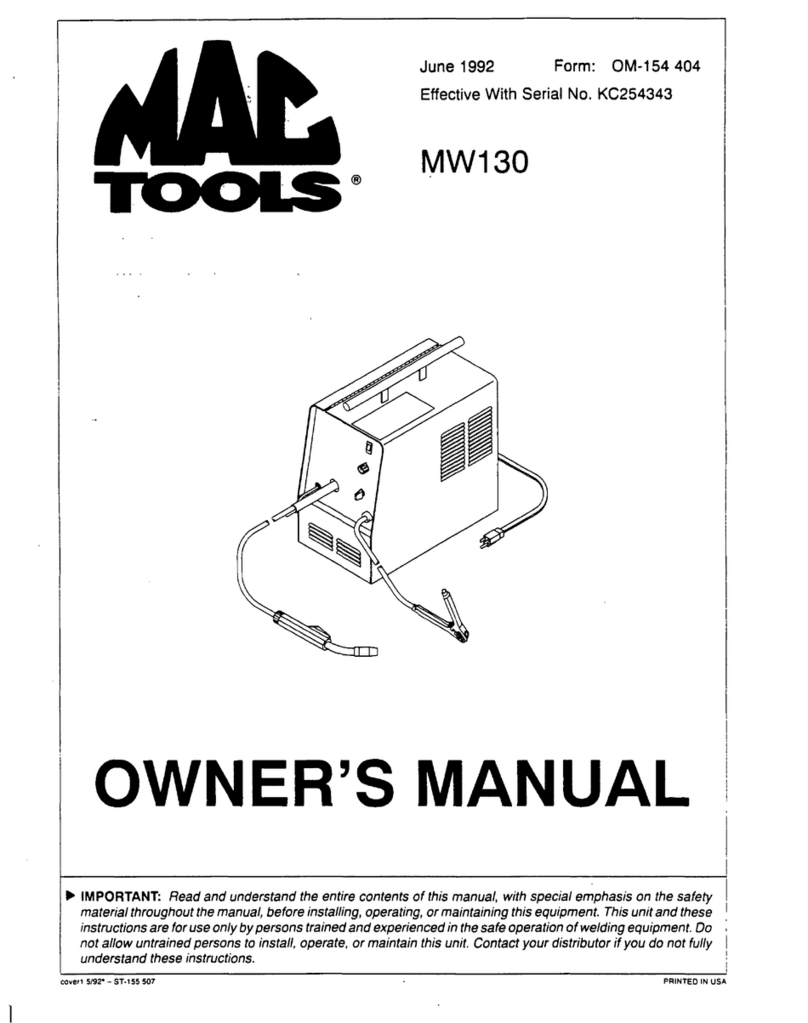

MAC TOOLS

MAC TOOLS MW13O owner's manual