Gas de protección

Para cada tipo de material, deberemos conectar el gas de protección adecuado. Un gas no adecuado puede provo-

car una soldadura incorrecta o un funcionamiento anómalo del equipo.

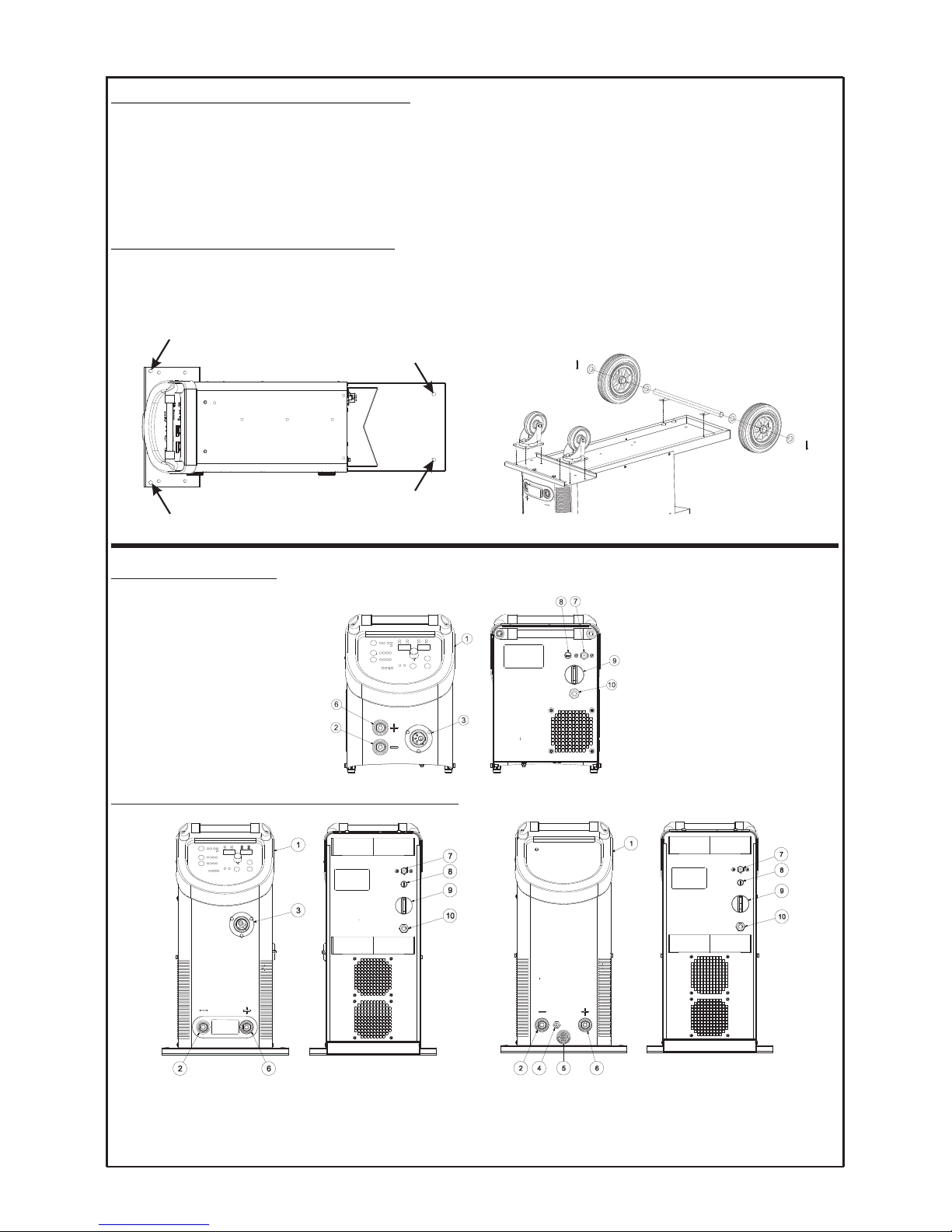

Enhebrado del alambre

Colocaremos el rodete del alambre en el soporte previsto para éste, de manera que entre lo más recto posible en el

sistema de arrastre (utilizar el adaptador SOLTER ref. 56125 para rodetes de 150mm). El freno debe ajustarse de

manera que no gire suave, ya que podría ocasionar un enredo del alambre al parar de traccionar. El extremo del

alambre deberá limarse para que se deslice correctamente y no pueda quedarse enganchado o estropear la guia.

Colocar el alambre en el sistema de arrastre de forma que entre unos 10cm dentro de la antorcha y cerrar los rodi-

llos. Retirar la punta de contacto de la antorcha para garantizar un enhebrado sin problemas. Utilizar el botón de en-

hebrado del panel para completar el proceso. Se puede ajustar la velocidad de enhebrado con el selector principal.

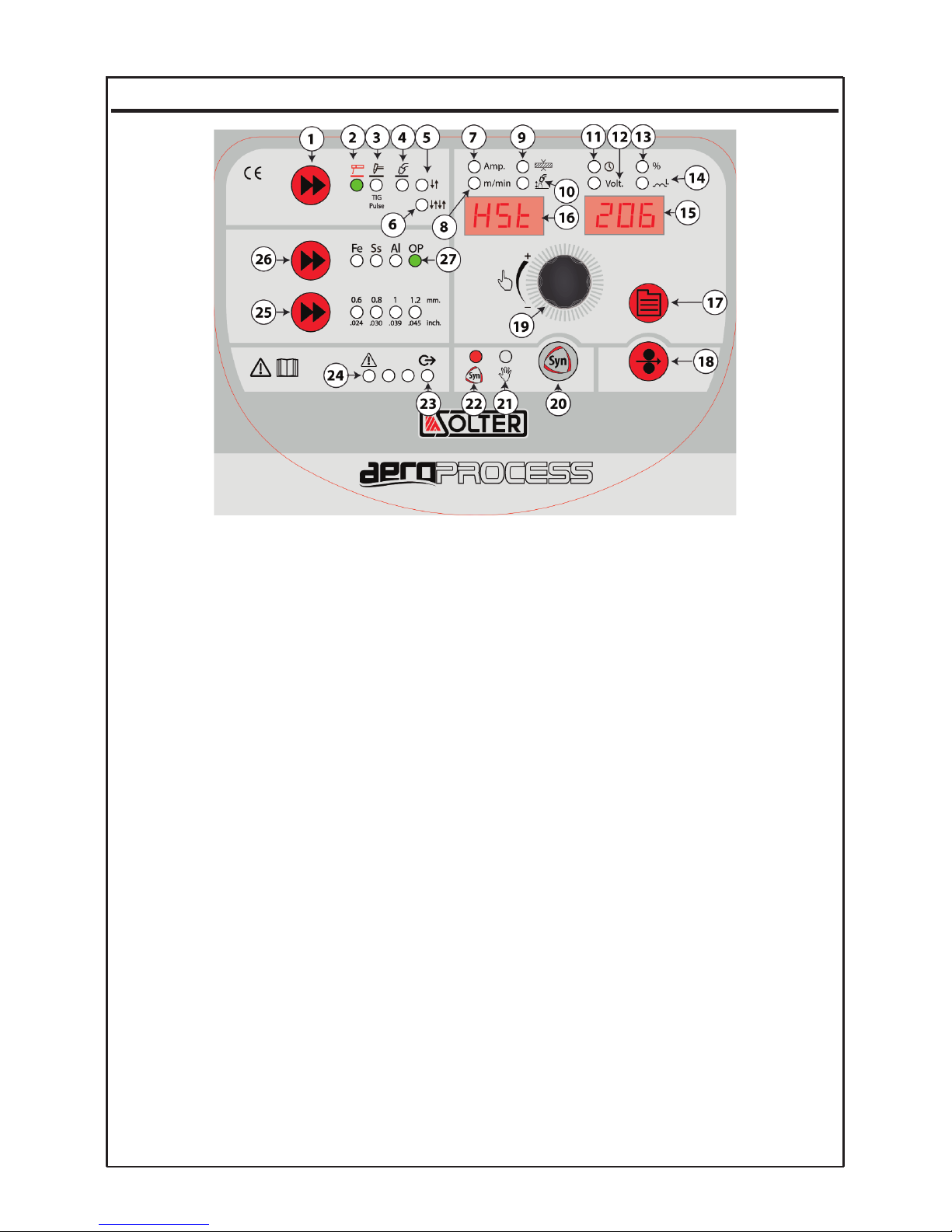

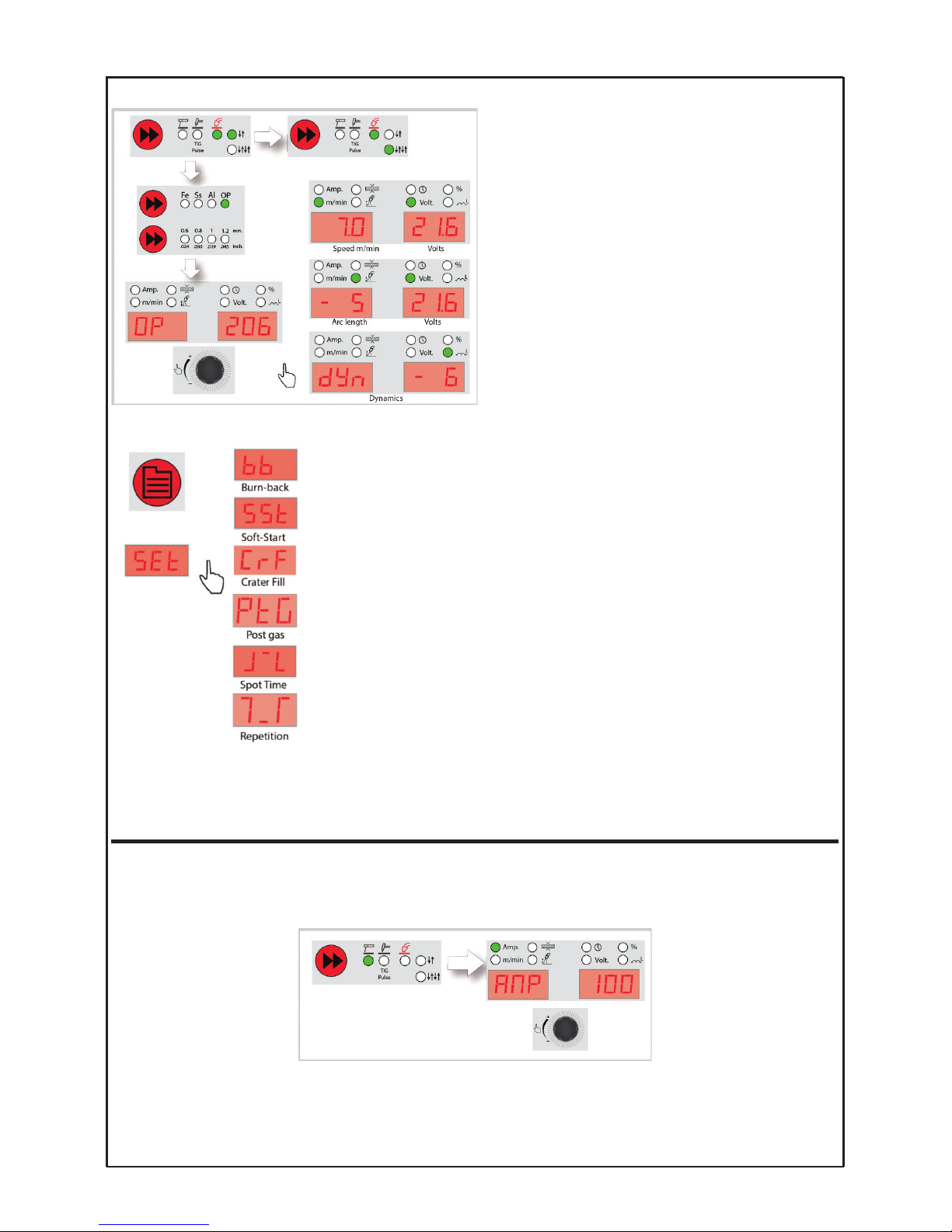

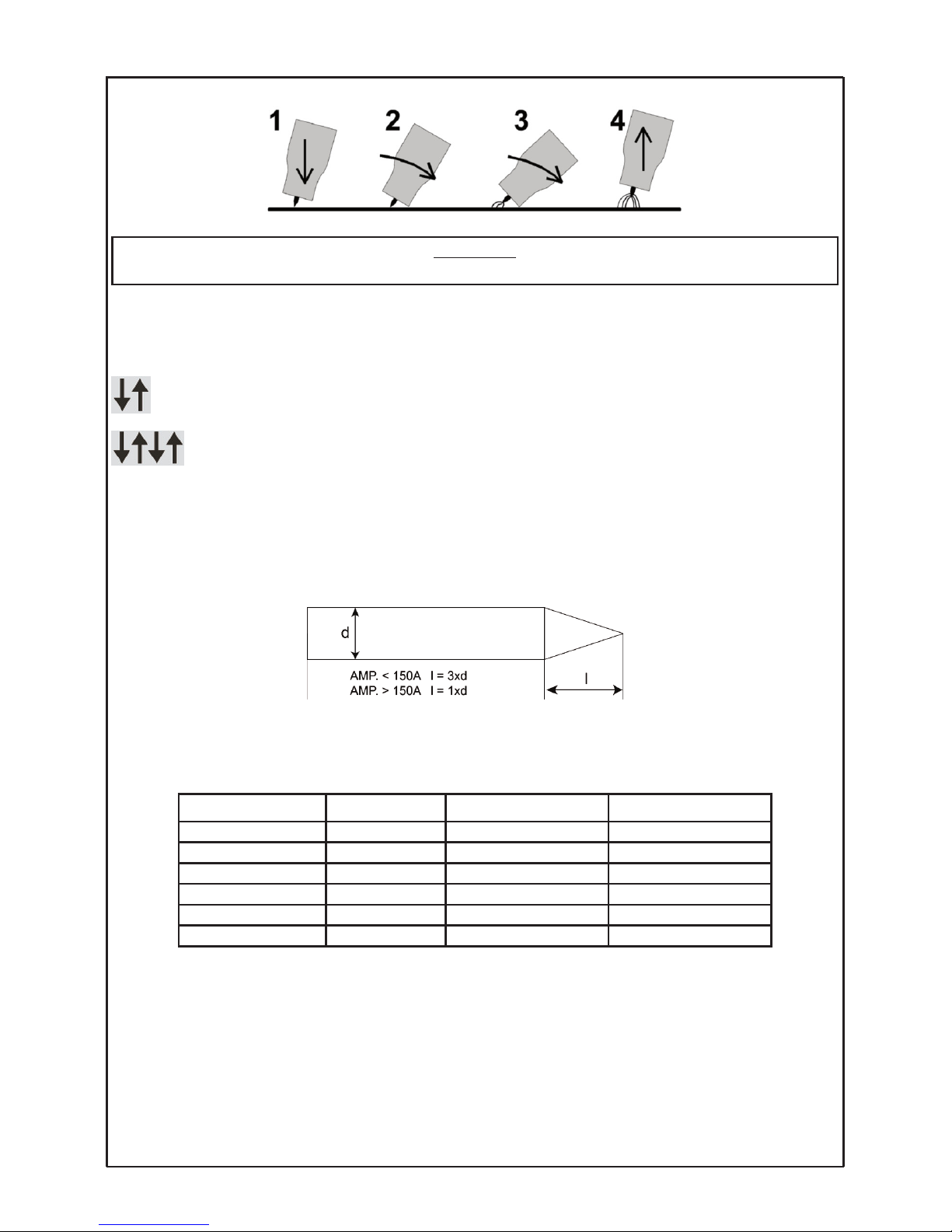

Selección del modo de soldadura MIG

El equipo permite trabajar en diferentes modos MIG.

2T: Soldadura mientras mantenemos el pulsador.

4T: La primera pulsación inicia la soldadura, en la segunda pulsación la finaliza efectuando el llenado

del cráter (crater filling) mientras se mantenga pulsada la antorcha.

Modo SPOT y SPOT con repetición

Solo se puede seleccionar en modo 2T (se deberá activar en el menú SET). Manteniendo el pulsador, el equipo rea-

lizará un tiempo de soldadura definido por el parámetro correspondiente.

Todos estos modos pueden funcionar en manual o sinérgico.

Crater filling (rellenado del crater). Esta opción estará activa solamente en modo 4T. Al activar el pulsador de la an-

torcha para parar, el equipo reducirá la velocidad del alambre para realizar la función de crater filling, mientras lo ten-

gamos pulsado.

Modo Manual

Este modo solo se recomienda para personal experimentado en la soladura MIG. El ajuste es totalmente manual y

deberá conocerse las características de velocidad y tensión de soldadura para el material utilizado.

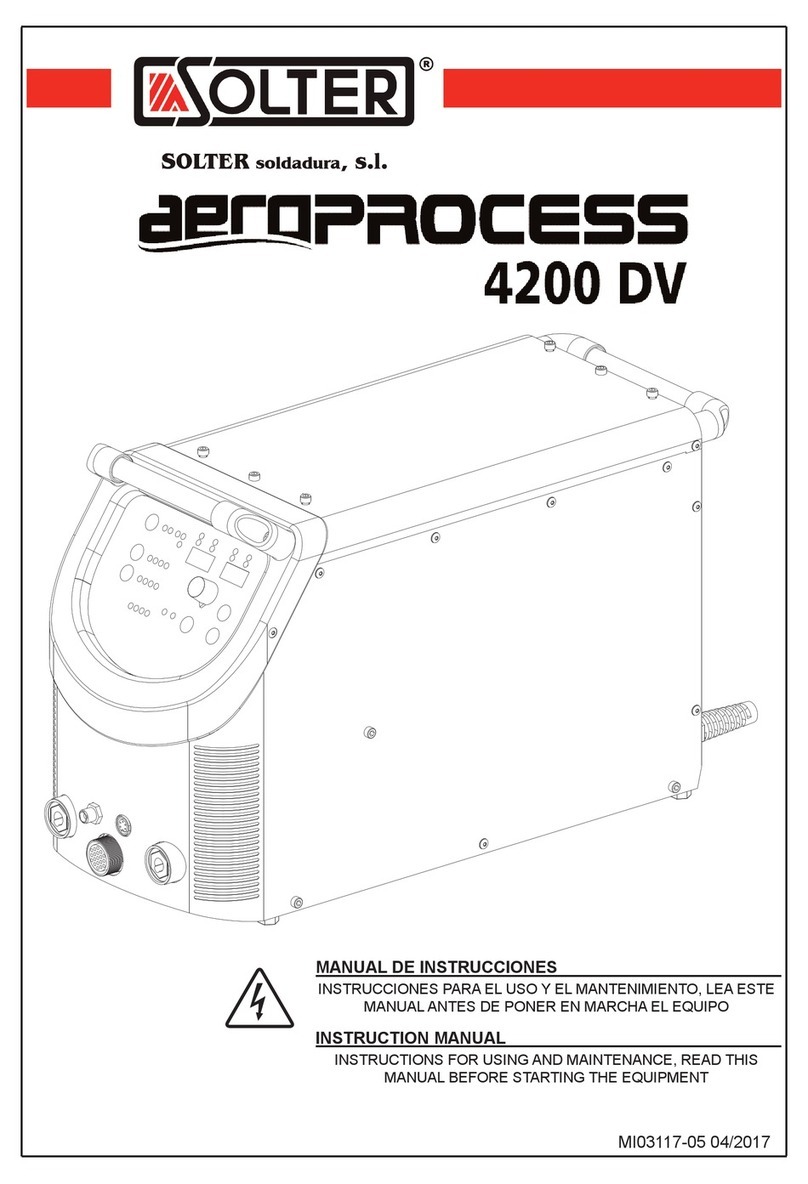

Modo sinérgico

En este modo deberemos especificar en el equipo el tipo de material, grosor del alambre y gas de protección que

vamos a utilizar. Una vez configurado el equipo, éste se irá ajustando automáticamente según la velocidad de alam-

bre que especifiquemos, suministrando en cada posición las características adecuadas al proceso.

Para la selección del material, tenemos dos opciones. La primera serian todos los materiales habituales con los

gases habituales, esta selección se realiza con las teclas 27 y 28. Para los materiales o gases no tan habituales, de-

bemos seleccionar el programa OP y escoger el programa adecuado de la tabla de programas.

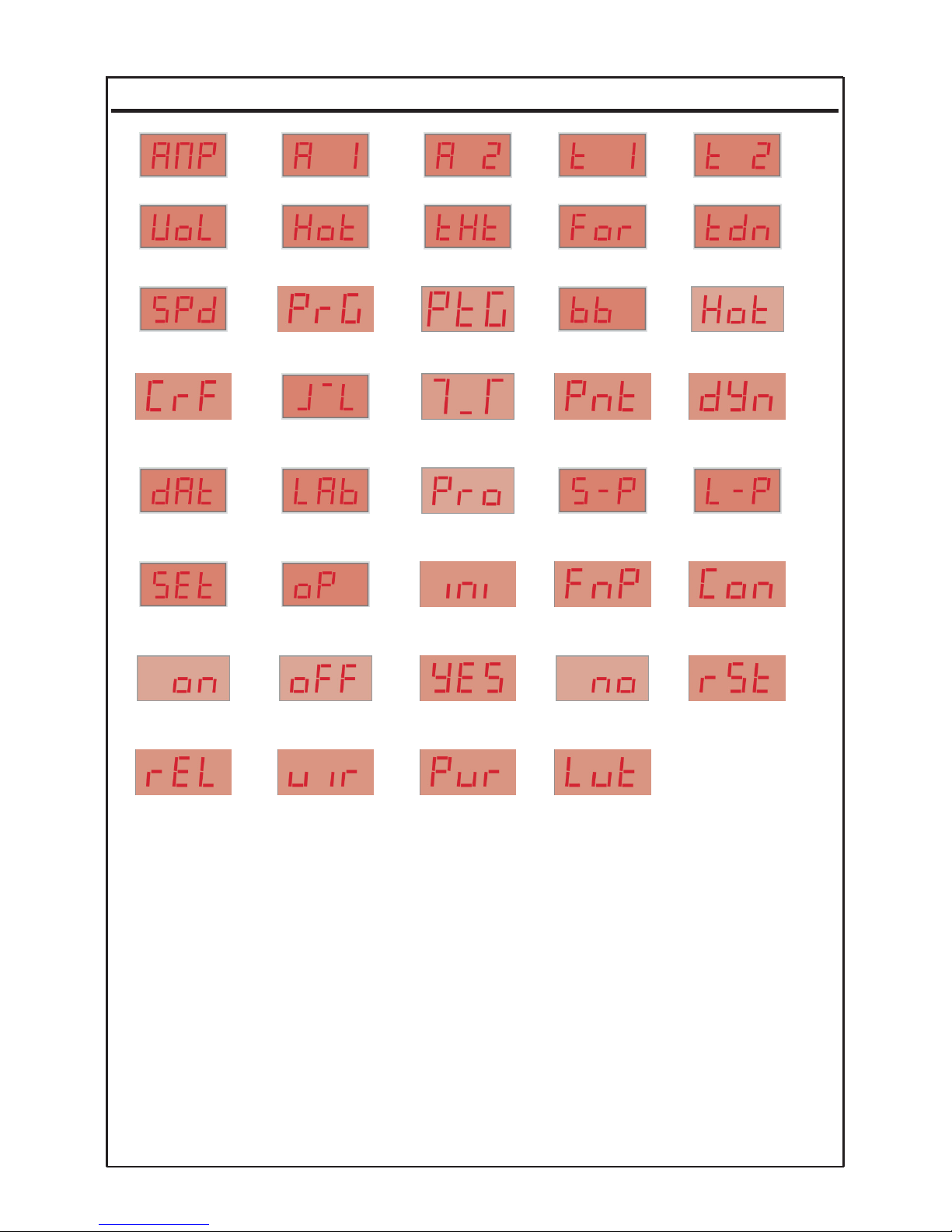

Ajustes en modo sinérgico

En modo sinérgico siempre ajustaremos como parámetro principal la velocidad del alambre. Éste parámetro deter-

mina la potencia de la soldadura y deberá ser el adecuado para el proceso. El mínimo y máximo de este parámetro

viene determinado por el material utilizado.

Otro parámetro que podemos ajustar es el offset. Éste determina la altura del arco de soladura. Los valores posibles

son de +10 a -10 siendo su valor óptimo de 0.

El tercer parámetro que podemos ajustar es la dinámica de la soldadura (inductancia). Éste parámetro afectará al

acabado final del cordón, así como a las proyecciones que puedan generarse. El ajuste posible es de +10 a -10

siendo el valor recomendable 0.

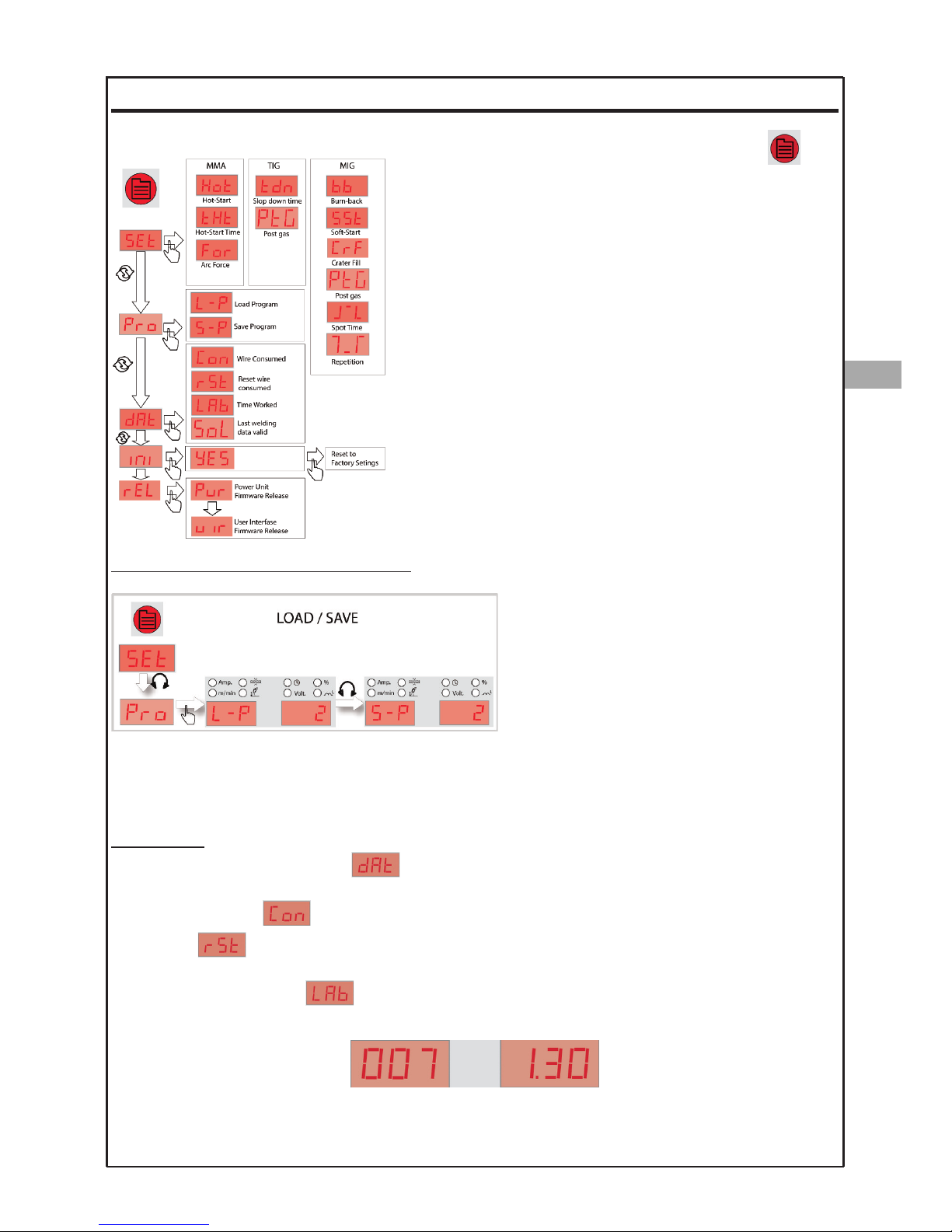

Selección del material a soldar y gas de protección

Es importante que antes de iniciar la soldadura tengamos seleccionado el material que utlizaremos. Para los mate-

riales más habituales, Acero con Ar CO2 (15 - 25%), Inoxidable 316 / 308 / 304 con Ar CO2 (2%) y aluminio 53XX

con Ar, podemos realizar la selección directamente con los indicadores del frontal. Para combinaciones de gases no

tan habituales u otros materiales, se deberá seleccionar un programa en la opción OP. En el interior de la puerta del

alimetador de alambre, puede consultar los programas sinérgicos para soldadura MIG disponibles.

ATE CIÓ

Los componentes del sistema de arrastre son piezas sometidas al desgaste. Para obtener una calidad

óptima de soldadura, el mantenimiento del sistema de arrastre es fundamental.

SOLTER SOLDADURA S.L. AEROPROCESS 14

ES