Solter aerotig 4330 AC/DC User manual

MI03118-04 04/2017

!") "'(&)#"'

INSTRUCCIONES PARA EL USO Y EL MANTENIMIENTO, LEA ESTE

MANUAL ANTES DE PONER EN MARCHA EL EQUIPO

"'(&)(#" !")

INSTRUCTIONS FOR THE USE AND MAINTENANCE, READ THIS

MANUAL BEFORE STARTIN THE EQUIPMENT

4330 AC/DC

SOLTER SOLDADURA S.L. &#(

"(&#)U"

Agradecemos la deferencia hacia nuestra marca y esperamos le sea de gran utilidad el equipo de soldar que acaba

de adquirir. El presente manual de instrucciones contiene las informaciones y las advertencias necesarias para una

correcta utilización dentro de las máximas condiciones de seguridad para el operario. Las máquinas de soldar IN-

VERTER deben ser empleadas por personal experto que conozca y comprenda los riesgos involucrados en la utili-

zación de las mismas. En caso de incomprensión o duda sobre este manual, rogamos se ponga en contacto con

nosotros. La manipulación interna del equipo conlleva un peligro importante de descarga eléctrica. Rogamos se abs-

tenga de efectuar cualquier manipulación en el aparato (sólo personal técnicamente preparado puede realizarlo). El

fabricante declina toda responsabilidad por prácticas negligentes en la utilización y/o manipulación. Éste equipo de

soldadura no debe utilizarse para descongelar tuberías. Éste manual debe adjuntarse y conservarse con el modelo

de máquina adquirido. Es responsabilidad de las personas que lo utilicen y reparen, que el producto no deje de cum-

plir los requisitos de las normas mencionadas.

')&-$&#(U"

(&

El buen funcionamiento de la máquina se asegura con una buena instalación. Verificar que el voltaje de

alimentación del equipo (V) se corresponde con el presente en la red.

Debe conectarse SIEMPRE la toma de tierra (T).

Personas con elementos eléctricos implantados (MARCAPASOS), no deben utilizar aparatos de esta ín-

dole.

$&"'$&'#" '

Todo el cuerpo del soldador está sometido a la posible acción de agentes agresivos, por lo que debe

protegerse íntegramente. Usar botas de seguridad, guantes, manguitos, polainas y mandiles de cuero.

$&#(U"#"(&%)!)&'

No tocar nunca con las manos desnudas partes del alambre o el material una vez soldado. Evitar que

las partículas que se desprendan entren en contacto con la piel. No apunte con la antorcha a ninguna

parte del cuerpo.

$&#(U" #'##'

Los soldadores y sus ayudantes deben utilizar gafas de seguridad provistas de filtros que detengan las

radiaciones perniciosas para el ojo humano. Usando pantallas especiales es posible observar la zona

de soldadura durante el proceso.

$&#(U"#"(&""#

El proceso de soldadura origina proyecciones de metal incandescente que pueden provocar incendios.

No utilizar la máquina en ambientes con gases inflamables. Limpiar el área de trabajo de todo material

combustible. Proteger especialmente las botellas de gas de acuerdo con los requerimientos que preci-

sen.

$&#(U" '#!#"''

Las bombonas que contienen gases de protección han sido rellenadas a altas presiones. Si estas sufren

algún tipo de avería, pueden estallar.

Tratar siempre con cuidado las bombonas y soldar lo más lejos posible de ellas.

$&#&'# &$U'(#'#"&'(#'!(& '" ! ','(

)"&"&'#,$ #'U"'&#!" '$#"&)",("(#& '(#

$&'))'#.

$&()&#"' (&#!"H('

Las interferencias electromagnéticas del equipo de soldadura pueden interferir en el funcionamiento de

aparatos sensibles a estas (ordenadores, robots, etc). Asegúrese que todos los equipos en el área de

soldadura sean resistentes a la radiación electromagnética. Para reducir en lo posible la radiación, tra-

baje con cables de soldadura lo más cortos posibles y, dispuestos en paralelo en el suelo, si es posible.

Trabaje a una distancia de 100 metros o más de equipos sensibles a las perturbaciones. Asegúrese de

tener el equipo de soldadura correctamente puesto a tierra. Si a pesar de todo hay problemas de interfe-

rencias, el operador deberá tomar medidas extras como mover la máquina de soldar, usar filtros, usar

cables blindados... para asegurar la no interferencia con otros equipos.

& #

En cumplimiento de la normativa Europea 2002/96/EC sobre los desechos de equipos eléctricos y elec-

trónicos. El equipo, al final de su vida útil, debe ser depositado en su centro de reciclado local.

'&$#"'"& '

Los equipos de soldadura AeroTI 4330 AC/DC HFP han sido desarrollados especialmente para la soldadura con

electrodo revestido (MMA) y TI ; destacando su gran capacidad para soldaduras de aleaciones de aluminio me-

diante el proceso TI con corriente alterna.

La gama de equipos AeroTI 4330 AC/DC está equipada con doble procesador digital de señal, supervisando el es-

tado del arco de soldadura hasta 80000 veces por segundo. racias a esta tecnología, se puede garantizar un arco

preciso y fiable bajo cualquier condición de operación.

Los equipos Solter AeroTI permiten la soldadura con polaridad directa (DC-), inversa (DC+), alterna (AC) o bien

una combinación de alterna y polaridad inversa (MIX).

Es posible aplicarlo de forma universal a cualquier tipo de soldadura de materiales diversos como aceros inoxida-

bles, aceros aleados, aleaciones de aluminio y otras aleaciones de cobre o titanio.

La gama de equipos Solter AeroTI logra un ajuste ágil gracias a la asistencia de configuración sinérgica de los pa-

rámetros específicos para corriente alterna.

Para la soldadura con electrodo revestido, el equipo está equipado con las funciones de anti-stick, hot-start y arc-

force ajustables. racias a estas funciones, el equipo permite soldar eficazmente cualquier tipo de electrodo reves-

tido.

Se han incorporado múltiples ajustes para la soldadura TI , destacando principalmente su capacidad para solda-

dura TI pulsada, hasta 3000Hz, y la capacidad de soldar aleaciones de aluminio con gran facilidad de cebado, es-

tabilidad de arco y baja presión acústica.

En la parte posterior del equipo, encontrará la placa de características que identifica a su unidad. El diseño de ésta

placa corresponde a la norma EN60974-1. Revise la placa de características para conocer las especificaciones de

consumo y/o potencia de soldadura. uarde en lugar seguro el número de serie de su unidad para futuras referen-

cias.

'"# '"#"' $ &(&T'('

EN 60974 Norma internacional de construcción del aparato.

S/N.... Número de serie.

MMA Soldadura con electrodos revestidos.

TI Soldadura con electrodo de tungsteno no consumible.

Uo Voltaje de soldadura en vacío.

X Factor de servicio %.

I1 máx. Corriente absorbida máx. instantánea.

I1 eff. Corriente absorbida efectiva instantánea.

I2 Corriente de soldadura (A).

U2 Tensión de ensayo para la intensidad de soldadura I2.

U1 Tensión nominal de alimentación.

X ph Número de fases de alimentación conectadas

50/60 Hz Frecuencia de red.

IP XX rado de protección exterior de la máquina.

S Apta para trabajar en lugares con riesgo aumentado.

SOLTER SOLDADURA S.L. &#(

SOLTER SOLDADURA S.L. &#(

&(&T'('(H"'

El equipo está diseñado para poder usarse en exteriores. Sin embargo, debe protegerse contra precipitaciones si

está en uso.

$&#(U"

El equipo incorpora todas las protecciones necesarias para garantizar un correcto funcionamiento. Los sensores de

temperatura garantizan que los componentes siempre se mantendrán dentro del margen de funcionamiento. La su-

pervisión del voltaje de alimentación garantiza que el equipo funciona dentro de los márgenes previstos y, en el caso

de sobrepasarlos, se desconectará para evitar posibles anomalías.

*"( U"

El equipo incorpora un sistema de ventilación inteligente, que sólo se activará si el equipo está trabajando o si la

temperatura interna es elevada. El sistema de ventilación automático evitará que el equipo recoja polvo, reduciendo

los intervalos de mantenimiento. Esto no conlleva que el usuario no deba ser prudente en la generación de polvo

metálico y partículas mientras utiliza el equipo. Se debe verificar que las aperturas de ventilación estén obstruidas,

ya que la obstrucción de las aperturas de ventilación puede reducir el ciclo de trabajo nominal especificado para el

equipo.

#(&#-'#& "(!"(#

El ciclo de trabajo es el porcentaje de 10 minutos en el que la unidad puede soldar a la potencia requerida sin sobre-

calentarse. En el caso que el equipo se sobrecaliente, la potencia de soldadura se detendrá. Aparecerá en pantalla

una alarma mostrando qué módulo interno es el que se ha sobrecalentado. Los ventiladores funcionarán hasta que

la temperatura interna sea inferior a 40ºC. El equipo se rearmará automáticamente al recuperar una temperatura se-

gura. No obstante, se recomienda esperar un mínimo de 5 minutos para volver a trabajar con normalidad. Para evi-

tar un sobrecalentamiento, reduzca la potencia de soldadura ajustada y/o la longitud de los cordones que esté

realizando.

Voltaje de entrada (U1) 3PH 400V (360 - 440)

Intensidad máxima de entrada (I1 máx) 28,5A

Voltaje de soldadura en vacío (U0) 70V DC

Potencia absorbida max. 20KVA

Fusible 25A lento

Rendimiento MMA (40ºC) 35% 350A / 34V

Rendimiento MMA (40ºC) 60% 270A / 30,8V

Rendimiento MMA (40ºC) 100% 220A / 28,8V

Rendimiento TI AC (40ºC) 35% 350A / 24V

Rendimiento TI AC (40ºC) 60% 300A / 22V

Rendimiento TI AC (40ºC) 100% 265A / 20,6V

Rango de regulación MMA 10 - 350A (20,4 - 34V)

Rango de regulación TI 10 - 350A (10,4 - 24V)

Aislamiento térmico H (180º)

rado de protección IP IP23S

Clase EMC A

Ventilación Automática

Peso 27Kg

Dimensiones unidad de potencia 655x275x385mm

Normas IEC 60974-1

IEC 60974-10

("U"

'6@22E0212290609<12A?./.7<;<:6;.91292>B6=<F@26;@6@A2=?<9<;4.1.:2;A22;5.02?9<3B;06<;.?

@6;1.?92A62:=<.?23?642?.?@2.120B.1.:2;A2=<1?K.0.B@.?B;..C2?K.6:=<?A.;A2;<0B/62?A.=<?9.

4.?.;AK.1292>B6=<

''(!&)U"*# ("*T#

Opcionalmente, el equipo puede suministrarse con la función VRD (Dispositivo Reductor de Voltaje), pre-activada. Si

esta función está activada, el voltaje en vacío no supera los 15VDC, aportando un mayor nivel de seguridad. Por

motivos de seguridad, esta función no puede ser manipulada por el operador. Consulte con su distribuidor para

poder activar o desactivar esta función.

(&"'$#&("'( U" %)$#'# )&

La posición de transporte del equipo debe ser la indicada en su embalaje. Se debe procurar que el equipo no reciba

ningún golpe durante el transporte. El emplazamiento del equipo debe de estar en un lugar seco y ventilado, alejado

de tomas de agua y del puesto de soldadura (para evitar así la entrada de polvo metálico en el interior del equipo).

El equipo debe emplazarse en un plano horizontal con una inclinación máxima de 10º. La máquina deberá conec-

tarse a un cuadro eléctrico, que debe estar compuesto por un interruptor diferencial y un interruptor automático. El

interruptor diferencial protege a las personas de contactos directos o indirectos con partes eléctricas. El interruptor

automático se debe elegir en función de la placa de características del equipo. Se aconseja un interruptor con una

relación intensidad/tiempo del tipo lenta (curva D), para prevenir falsos disparos.

!"$) U" %)$#

Para manipular la unidad de potencia, utilice siempre las asas frontal y posterior. En el caso de que se disponga de

la unidad de transporte UTS 200, compruebe que todos los anclajes estén debidamente fijados. Para manipular el

equipo una vez esté ubicado en la unidad de transporte, NO utilice las asas superiores de la unidad de potencia,

manipule el conjunto del equipo mediante el uso de los cáncamos de sujeción que debe atornillar a la base de la uni-

dad de transporte.

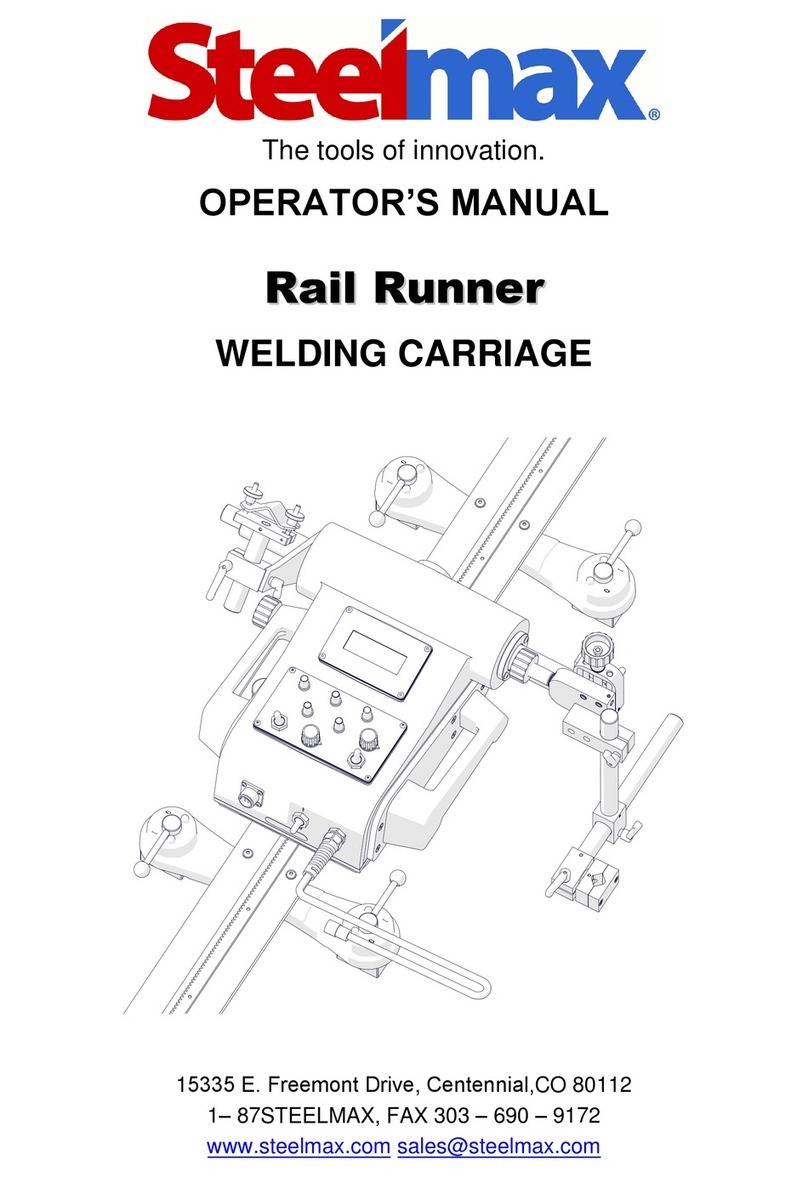

'&$U" #' !"(#' %)$#

1 - Panel de mando

2 - Conector pinza de masa

3 - Conector salida de gas para antorcha.

4 - Conector para antorcha TI o control remoto en modo MMA.

5 - Conector para antorcha de soldadura.

6 - Interruptor principal

7 - Conexión a la red de alimentación trifásica

8 - Fusible de la fuente de alimentación de control (2A lento)

9 - Conector remoto para pedal en modo TI .

10 - Entrada de gas

SOLTER SOLDADURA S.L. &#(

SOLTER SOLDADURA S.L. &#(

$)'("'&*#

1 - Conectar el cable de masa lo más cerca posible de la pieza a soldar y conectar ésta al equipo en la posición de-

seada según la polaridad. La superficie de contacto con la pieza a soldar debe ser la mayor posible. Asegúrese de

que dicha superficie está completamente limpia y libre de pintura u óxido.

La tabla siguiente muestra la sección de cable recomendada por Solter Soldadura según amperaje y ciclo de trabajo

para longitudes inferiores a 25m. Estos datos son como referencia y pueden NO adaptarse a todas las aplicaciones.

Si el cable se sobrecalienta, utilice una sección de cable mayor.

2 – Conectar la antorcha TI en su posición prestando especial atención a que ésta quede completamente atorni-

llada. Asegúrese que la antorcha es adecuada a los niveles de corriente y al ciclo de trabajo que vaya a utilizar.

Puede usar una antorcha refrigerada por aire o por agua. Si dispone de la unidad de refrigeración Aerocool 30, ase-

gúrese que el modo de operación está desactivado para antorchas refrigeradas por aire, o bien, activado en modo

normal para antorchas refrigeradas por agua. Consulte la función de programa P.36 del presente manual.

3 – Conectar el tubo de gas en la boquilla trasera de la unidad de potencia y el otro extremo del tubo al regulador de

caudal de la botella de gas. Ajuste el caudal de gas a un valor típico de entre 8 - 10 l/min. Un ajuste del caudal inco-

rrecto puede producir defectos en el cordón de soldadura. Recuerde cerrar la válvula de la botella de gas después

de finalizar la soldadura.

4 - Conectar el equipo de soldadura a un enchufe provisto de toma de tierra (es obligatorio que la toma de corriente

disponga de la conexión de tierra). El voltaje de red debe ser de 400Vac +/-15% 3ph. Fuera de este rango de voltaje,

el equipo podría funcionar incorrectamente.

Los equipos Aerotig 4330 AC/DC se suministran con un cable de alimentación de 4x4mmcon una longitud de 4 me-

tros sin enchufe. Si se requiere una longitud del cable de alimentación mayor, éste puede ser sustituido.

Para longitudes mayores a 25 metros, se recomienda una sección de cable de 6mm. El equipo no necesita cone-

xión a neutro. El cable de color amarillo - verde (tierra) debe conectarse siempre al chasis del equipo.

:=2?.7212@<91.1B?.

100 150 200 250 300 350 400

Sección (mm) para X<60 % 16 25 25 35 50 50 70

Sección (mm) para X>60 % 16 25 35 50 70 70 90

("U"

(.;A<9.2920A?<CI9CB9.0L:<29@2;@<?12=?2@6L;124.@12=?<A2006L;2@AI;B/60.1<@2;9.B;61.112

=<A2;06.0<;2936;12.5<??.?2;290<;@B:<124.@

("U"

.6;@A.9.06L;<@B@A6AB06L;1290./9212.96:2;A.06L;F@B2;05B3212/2;@2??2.96G.1.@M;60.:2;A2

=<?=2?@<;.9AJ0;60<0B.96360.1<

SOLTER SOLDADURA S.L. &#(

Los equipos están preparados para funcionar con un generador eléctrico. No obstante, estos generadores deben

cumplir una serie de requisitos. Se recomienda utilizar generadores trifásicos con una potencia constante de al

menos 20KVA. Si el generador no tiene la suficiente potencia o el voltaje de salida está fuera de los límites de tra-

bajo del equipo, podría afectar a la estabilidad del arco de soldadura y, por consiguiente, a la calidad de la unión a

soldar. En el caso más desfavorable, puede incluso causar averías en el equipo.

No combine varios equipos de soldadura en un mismo generador. Los cambios súbitos del nivel de carga pueden

afectar a la estabilidad del arco de soldadura.

5 - Ponga en marcha el equipo girando el interruptor ubicado en la parte posterior de la unidad de potencia. Durante

la secuencia de puesta en marcha, el equipo realiza un test interno. Si se detectara alguna anomalía, se mostraría

en el display del panel frontal el correspondiente código asociado a ésta.

Siempre ponga en marcha o pare el equipo mediante el interruptor posterior, NO enchufando o desenchufando el

equipo de la red.

'%)! $" &#"(

("U"

"<=.?2292>B6=<:62;A?.@@22;0B2;A?2@<91.;1<

1- Pantalla de visualización

2- Visualización Amperios

3- Visualización Frecuencia

4- Visualización voltaje o mm

5- Visualización porcentaje

6- Visualización segundos

7- Exceso de temperatura

8- Anomalía

9- Tiempo de pre gas

10- Intensidad / tiempo de arranque

11- Tiempo rampa de subida

12- Intensidad Hot Start en MMA

13- Intensidad nominal

14- Intensidad I force MMA

- Intensidad I1 pulsación TI

15- Intensidad I2 pulsación TI

16- Tiempo rampa de bajada

17- Intensidad / tiempo de parada

18- Acceso a Menú

19- Tiempo de post gas

20- Tiempo I1 pulsación TI

21- Tiempo I2 pulsación TI

22- Selector soldadura MMA

23- Modo MMA

24- Polaridad negativa

25- Polaridad positiva

26- Polaridad alterna

27- Polaridad mixta

28- Modo TI

29- Selector soldadura TI

30- Selector pulsación TI

31- Corriente constante en TI

32- Corriente pulsada baja

frecuencia en TI

33- Corriente pulsada alta

frecuencia en TI

34- Mando principal

35- Ignición HF en modo TI

36- Modo operación 4T en modo TI

37- Modo operación 2T en modo TI

38- Selector modo operación TI

39- Selector modo AC

40- Configuración AC AUTO

41- Frecuencia AC

42- Balance AC

43- Offset AC

44- Tiempo corriente DC en MIX

45- Tiempo corriente AC en MIX

46- Diámetro electrodo

47- Visualización programa

48- Cargar programa

49- uardar programa

SOLTER SOLDADURA S.L. &#(

#$&(*$"

Ésta sección del manual muestra la operativa del panel de control para ajustar los parámetros de operación del equipo.

Se describe también el funcionamiento de los ajustes sinérgicos (automáticos) que permiten agilizar la configuración

del equipo y obtener unos resultados de soldadura óptimos.

Cuándo el equipo detecta que se ha iniciado un proceso de soldadura, posiciona automáticamente el gráfico de con-

figuración en la posición correspondiente a la Intensidad nominal – Inom – y lo selecciona para habilitar su modifica-

ción mientras dure el proceso de soldadura. Esto significa que el valor de intensidad nominal puede ser modificado con

tan sólo girar el selector de mando, sin necesidad de realizar ninguna pulsación sobre el mismo.

Como se puede observar en la figura siguiente, el panel frontal se divide en varias zonas:

$"( "#&'"#! T'

En la parte superior encontramos la pantalla y los indicadores de anomalía. La pantalla muestra el valor de los pará-

metros correspondientes. A su derecha, se enciende la señal luminosa correspondiente a las unidades del parámetro

en cuestión. Mientras el equipo está soldando, se muestra el valor de la intensidad nominal a la que está funcionando

el equipo (el valor mostrado tiene en consideración la corrección de ajuste introducida por potenciómetros remotos).

Los indicadores de anomalía presentes son:

Este indicador se ilumina si el circuito electrónico del equipo se calienta en exceso.

Este indicador se ilumina para el resto de anomalías que puedan aparecer.

Además, la pantalla muestra los códigos de error o alarma, proporcionándonos una información más explícita de la

causa de la anomalía presente.

Para más información, consultar apartado "#! T'-(#' del presente manual.

SOLTER SOLDADURA S.L. &#(

&S##")&U"

Se sitúa en la parte central del panel frontal. El gráfico muestra la forma en la que evoluciona el proceso de soldadura.

En cada sección del gráfico, se muestra una señal luminosa que se refiere al parámetro de ajuste de la sección res-

pectiva.

Para modificar un parámetro, gire el mando principal de la parte inferior del panel frontal (no mueva el selector de

forma brusca; gírelo suavemente hasta que el indicador se posicione en el parámetro que deseemos modificar). El dis-

play mostrará el valor actual del parámetro dónde se encuentre en cada momento. Cuando tengamos seleccionado el

parámetro requerido, efectuaremos una pulsación corta sobre el selector de mando. La señal luminosa empezará en-

tonces a parpadear indicándonos que ese parámetro se encuentra en fase de modificación. En este momento, podre-

mos aumentar o reducir el valor del parámetro simplemente con el giro del selector. Una vez alcanzado el valor

deseado, efectuaremos una pulsación corta para guardar en memoria el valor del parámetro modificado (el piloto de-

jará de parpadear para quedar iluminado permanentemente). Consulte sección parámetros de ajuste para más infor-

mación.

' U" $&#'#'# )&

En la parte inferior del gráfico de configuración, se encuentra el recuadro de selección del proceso de soldadura. Pulse

las teclas adyacentes en MMA (marcado en rojo), o TI (marcado en negro), para seleccionar el modo de soldadura

deseado. Para seleccionar la polaridad, vuelva a pulsar la tecla correspondiente (el señal luminoso se desplazará una

posición a la derecha indicándonos la nueva polaridad de corriente seleccionada). Cuándo se cambie de proceso (de

MMA a TI o viceversa), se conservan los parámetros previamente configurados para dicho proceso, es decir, se pue-

den configurar simultáneamente niveles diferentes de potencia para procesos MMA y TI .

Al cambiar de modo de soldadura, el parámetro por defecto seleccionado en el gráfico de configuración será siempre

la intensidad nominal. Al pulsar la tecla AC-AUTO, queda validado por defecto el modo de soldadura TI AC.

' U"$) 'U"

A la izquierda del mando principal, se encuentra el selector de modo de pulsación en TI .

Esta tecla sólo estará operativa si el modo de soldadura es TI . El modo de soldadura TI

con Arco Pulsado, se caracteriza por alternar dos niveles de corriente de soldeo (I1 e I2)

según la frecuencia y/o tiempos establecidos. Esto permite un mejor control del baño de sol-

dadura, permitiendo obtener mejores resultados en condiciones difíciles.

El modo de pulsación a baja frecuencia efectúa una pulsación de corriente con el valor I1 durante el tiempo determi-

nado por T1 y una corriente base I2 durante el tiempo establecido (T2). El rango de ajuste para ambos tiempos va desde

0,1 a 10 segundos.

El modo de pulsación por alta frecuencia, el equipo efectúa una pulsación de corriente con los valores I1 e I2. En este

caso, el tiempo durante el cual realiza cada nivel, viene determinado por la mitad del período definido por la frecuen-

cia de pulsación.

("U"

;294?I360<120<;364B?.06L;2E6@A2;=<@606<;2@0<;=.?I:2A?<@1</92@2@=<@6/92B;.7B@A212;6C29F

A62:=<2/2=?2@A.?2@=206.9.A2;06L;.9<@=69<A<@12B;61.12@@6AB.1<@.9.12?205.129.=.;A.99.

SOLTER SOLDADURA S.L. &#(

Pulse repetidamente el selector de pulsación hasta obtener la configuración deseada. La selección evoluciona según

la siguiente figura:

' U"!###$&U"

A la derecha del selector de mando, se encuentra la tecla MODE. Esta tecla sólo estará

operativa si el modo de soldadura es TI .

Pulse repetidamente el selector de modo hasta obtener la configuración deseada. La selección evoluciona según la si-

guiente figura:

B;06<;.:62;A<0.?.0A2?K@A60<=.?.(

Al accionar el pulsador de la antorcha y mantenerlo, después del tiempo de pre-gas, se inicia el arco mediante Lift-arc

o HF, con la corriente Istart. El nivel de corriente Istart se realiza durante el tiempo determinado por el parámetro

Tistart. Posteriormente, se incrementa el valor de corriente hasta llegar a Inominal según el tiempo establecido por la

rampa de subida. En el momento de soltar el pulsador, se inicia la reducción de corriente según la rampa de bajada

configurada hasta llegar al valor de Istop (la corriente se mantiene en el nivel Istop hasta agotar el tiempo Tistop). Fi-

nalmente, la válvula de gas se cerrará al final del tiempo de post-gas.

B;06<;.:62;A<0.?.0A2?K@A60<=.?.(

En este caso, el arco se iniciará en la primera pulsación y mientras ésta se mantenga, el equipo suministrará la corriente

Istart. En el momento de soltar el pulsador, se incrementará la corriente de soldeo hasta alcanzar el valor de Inominal.

La secuencia de parada se iniciará con una nueva pulsación, con la reducción de la corriente hasta el límite de Istop.

El nivel Istop se mantendrá mientras tengamos presionado el pulsador.

("U"

.=<9.?61.1.9A2?;.2@0<:=.A6/920<;29:<1<[email protected]<12/.7.3?20B2;06.=2?<"#2@0<:=.A6/92

0<;2912.9A.3?20B2;06.90.:/6.?29:<1<[email protected];29=.?I:2A?<=<?12320A<@292006<;.1<2;294?I

360<120<;364B?.06L;@2?I9.6;A2;@61.1;<:6;.9

("U"

90.:/6.?29:<1<<=2?.06L;29=.?I:2A?<=<?12320A<@292006<;.1<2;294?I360<120<;364B?.06L;@2?I

9.6;A2;@61.1;<:6;.9;0.@<12B@.?@2B;.B;61.1120<;A?<9?2:<A.A6=<=21.99.0<;364B?.06L;(F(

0.?20212@2;A61<92>B6=<M;60.:2;A2C.9<?.29A6=<12.??.;>B2@292006<;.1<=<? (&<

SOLTER SOLDADURA S.L. &#(

B;06<;.:62;A<=<?64;606L;

Con el modo HF activado en modo TI , puede iniciar el arco sin necesidad de que el electrodo se ponga en contacto

con el material a soldar (esto evitará que el electrodo pueda contaminarse permitiendo una vida útil mayor de éste).

No obstante, se recomienda que la tobera esté en contacto con la pieza a soldar para facilitar el cebado del arco.

B;06<;.:62;A<=<?64;606L; 63A?0

Si el modo HF no está activado en modo TI , para iniciar el arco, presione ligeramente el electrodo con la pieza a sol-

dar (1), presione el pulsador de la antorcha y espere entre 1 y 2 segundos (comenzará a fluir el gas de protección y se

calentará ligeramente el electrodo de tungsteno para permitir la ignición del arco (2)). Levante lentamente el electrodo

de la pieza girando la antorcha de manera que la tobera permanezca en contacto con la pieza a soldar (3). El arco se

iniciará y el amperaje se incrementará hasta el nivel previamente ajustado (4).

#")&U" #&&"( (&"

El área de configuración de los parámetros para la soldadura en corriente alterna se encuentra a la derecha del panel

frontal.

Para modificar un parámetro de configuración de corriente alterna, gire el mando prin-

cipal hacia la derecha hasta que el parámetro seleccionado salga del gráfico de con-

figuración para entrar en el área de modo AC. Como en el gráfico de configuración,

el display mostrará el valor actual del parámetro dónde se encuentre en cada mo-

mento.

Cuando seleccione el parámetro requerido, efectúe una pulsación corta sobre el

mando principal. La señal luminosa empezará entonces a parpadear (indicándonos

que ese parámetro se encuentra en fase de modificación). En este momento, podre-

mos aumentar o reducir el valor del parámetro simplemente con el giro del mando

principal. Cuando alcance el valor deseado, efectúe una pulsación corta para guardar

en memoria el valor del parámetro modificado (el piloto dejará de parpadear para que-

dar iluminado permanentemente).

El equipo supervisa todos los parámetros de soldadura relacionados con TI AC y determina si el diámetro del elec-

trodo seleccionado es correcto para la configuración establecida. Algunas configuraciones podrían provocar un de-

fecto de fusión o un desgaste excesivo del electrodo. Si el equipo detecta un diámetro de electrodo incorrecto para el

ajuste definido, lo indicará haciendo parpadear el parámetro correspondiente al diámetro del electrodo. El piloto de este

parámetro dejará de parpadear cuando la selección del diámetro sea coherente con los parámetros de trabajo selec-

cionados. Esta señalización es simplemente a título informativo y no condiciona la operación del equipo, si considera

que para su aplicación el ajuste esta fuera del rango óptimo estipulado por el equipo, simplemente ignore esta señali-

zación.

El equipo permite una configuración automática para los parámetros relacionados con la corriente alterna. Esto per-

mite configurar el equipo de una forma óptima y rápida. Configure los parámetros de soldadura, pre-gas, rampas, in-

tensidad nominal, etcétera; de forma habitual. Una vez finalizada la configuración, presione la tecla )(# y el equipo

establecerá los parámetros AC idóneos para la configuración introducida.

El piloto )(# permanecerá encendido indicando que la configuración automática está activada. Cualquier modifica-

ción realizada en los parámetros de soldadura será analizada automáticamente para actualizar los parámetros AC de

forma inmediata.

Para anular el modo AUTO, presione de nuevo ésta tecla. Si se desea, pueden modificarse los parámetros estableci-

dos por la configuración automática de la forma habitual. Si decide modificar un parámetro de forma manual, el modo

)(# se desactivará para permitirle libertad de ajuste.

("U"

"<A?.A2122;02;12?29.?0<?.@0.;1<292920A?<1<0<:<@6@2A?.A.?.12B;.02?699.

SOLTER SOLDADURA S.L. &#(

Antes de iniciar un proceso de soldadura con TI AC, asegúrese que el diámetro del electrodo establecido en el panel

de control es el que está utilizando. Esto le asegurará mejores resultados a la vez que incrementará la vida útil del elec-

trodo.

Tenga en cuenta que si se utiliza una unidad de control remota (con potenciómetros), los parámetros AC configurados

automáticamente estarán en función de la intensidad nominal. Ajuste los parámetros manualmente para ajustarse a los

nuevos requerimientos de su aplicación.

!!#&'

El equipo memoriza automáticamente los valores utilizados por última vez. Esto permite

al usuario recuperar los parámetros de operación al poner en marcha el equipo de una

forma rápida y sencilla.

Además, según versión, el equipo puede disponer de hasta 10 memorias de configura-

ción. El tipo de memoria utilizado es permanente y no depende de ninguna batería de

soporte. La configuración de programas de operación se realiza desde el área de pro-

gramación del área de memorias del panel de control.

El número de programa se mostrará mientras no se realice ningún cambio en los pará-

metros de operación. De esta forma, el usuario puede saber en todo momento si la

configuración que utiliza se corresponde a una posición de memoria concreta.

(209. #.?4.?B;=?<4?.:.12:2:<?6.

Al pulsar esta tecla, el equipo entra en modo de programación para cargar una determinada configuración de pará-

metros de funcionamiento.

El equipo mostrará entonces un número en la pantalla que se encuentra en la sección PRO RAM. Este número in-

dica el número de programa que se va a cargar (su valor está comprendido entre 0 y 9). En la pantalla superior, se mos-

trará el mensaje # ire el selector de mando hasta que la pantalla muestre el número de programa deseado.

Para iniciar el proceso de carga, pulse el botón LOAD o el mando principal (el número de programa parpadeará).

Cuándo el número quede iluminado permanente, se habrá completado el proceso de carga de programa, configurando

todos los parámetros de operación según el valor almacenado en memoria para la posición seleccionada.

Si se pulsa la tecla SAVE, el proceso se abortará.

(209.'*OB.?1.?B;=?<4?.:.2;:2:<?6.

Al pulsar esta tecla, el equipo entra en modo de programación para guardar una determinada configuración de pará-

metros de funcionamiento.

El equipo mostrará entonces un número en la pantalla que se encuentra en la sección PRO RAM. Éste número in-

dica el número de programa donde se va a guardar (su valor está comprendido entre 0 y 9). La configuración actual

que se va a guardar parpadeará. ire el selector de mando hasta que la pantalla muestre el número de programa de-

seado.

Para iniciar el proceso de almacenamiento, pulse el botón SAVE o el mando principal (el número de programa parpa-

deará). Cuándo el número quede iluminado permanente, se habrá completado el proceso de almacenamiento de pro-

grama.

Si se pulsa la tecla LOAD, el procesos se abortará.

("U"

<@=.?I:2A?<@(F(M;60.:2;A22@A.?I;16@=<;6/92@@62@AI5./696A.1<29=?<02@<12

@<91.1B?.(!,

SOLTER SOLDADURA S.L. &#(

$&S!(&#')'($&!##!!

Para soldadura con electrodo revestido, el equipo dispone de las funciones de asistencia de cebado (5<A@A.?A), asis-

tencia a la transferencia de material (.?03<?02) y reducción de potencia en cortocircuito prolongado (.;A6@A608).

Conectar la pinza porta-electrodos y la pinza de masa según las indicaciones del electrodo que utilizaremos (utilizar

los bornes de conexión del exterior de la unidad de potencia). Seleccionar el modo MMA para poder ajustar el ampe-

raje de soldadura deseado.

Para el modo MMA, los parámetros ajustables se muestran en la tabla siguiente:

Los equipos Solter AeroTI permiten seleccionar la polaridad de salida. Por favor, verifique cuál es la polaridad ade-

cuada para el tipo de electrodos que esté utilizando y selecciónela acordemente en el panel frontal.

La función hot-start permite entregar una potencia inicial ligeramente superior para mejorar el cebado y facilitar la cre-

ación del baño de fusión. Ésta función, permite reducir el riesgo de que puedan aparecer defectos de fusión al princi-

pio del cordón de soldadura.

Los equipos Solter AeroTI disponen de la función arc-force. Ésta función asiste la transferencia de material del elec-

trodo revestido ajustando la intensidad en cortocircuito. Si se produce un cortocircuito prolongado (durante más de un

segundo), se activa la función de anti-stick (el equipo deja de suministrar potencia para permitir despegar el electrodo).

Si utiliza electrodos de corte o arc gouging, configure un valor de IFORCE superior a 150%. Puede incrementar la sen-

sibilidad de la función arc-force mediante el parámetro avanzado P.28. Para electrodos de corte, se recomienda un valor

comprendido entre 1 y 3. Para electrodos de rutilo o básicos, la sensibilidad ideal se encuentra entre 5 y 7.

'K:/<9< $.?I:2A?< *.9<?:K; *.9<?:IE 2@0?6=06L;

#(

Valor de

intensidad

inicial

100% 250%

Nivel de corriente de inicio para iniciar el arco con electrodo re-

vestido. Un valor entre el 100 y el 250 % ayuda a una mejor pe-

netración del material al iniciar el cordón.

(#(

Tiempo de

corriente

inicial

0,0 sec 2,5 sec Tiempo durante el cual se entrega la corriente #(

"#! Intensidad

nominal 10A 350A Nivel de corriente de soldadura. Debe ajustarse en función del

electrodo y la espesor a unir.

#& Intensidad en

cortocircuito 100% 250%

Regula la intensidad en cortocircuito máxima para ayudar a la

transferencia de material. Un valor alto ayuda a prevenir que el

electrodo pueda pegarse a la pieza y mejora la calidad de solda-

dura para electrodos de tipo celulósicos o aleaciones de alumi-

nio.

SOLTER SOLDADURA S.L. &#(

$&S!(&#')'($&!##(

Para soldadura con procesos TI , los parámetros ajustables se muestran en la tabla disponible a continuación:

'K:/<9< $.?I:2A?< *.9<?:K; *.9<?:IE 2@0?6=06L;

($&' Tiempo de

pre gas 0,0 sec 10 sec Tiempo durante el cual el gas fluye antes de iniciar la soldadura.

'(&( Amperaje

inicial 10% 100% Determina el valor de la corriente en porcentaje respecto a INOM

a la que se iniciará el arco.

('(&( Tiempo

inicial 0,0 sec 10 sec Determina el tiempo durante el cual debe realizarse el nivel defi-

nido por el parámetro I START.

Tiempo de

la rampa

inicial

0,0 sec 10 sec Tiempo requerido para incrementar la corriente de soldadura

desde el valor ISTART al valor INOM.

"#! Amperaje

nominal 10A 350A

Corriente de soldadura principal. Éste valor es el dato principal

de soldadura. Los demás valores de ajuste de corriente van re-

ferenciados sobre éste. La disminución o incremento de este

valor provoca un reajuste de toda la curva de soldadura.

En modo pulsado, se muestra el valor medio de la corriente re-

sultante para la configuración actual. Su modificación permite

modificar los dos niveles de pulsación de forma automática,

manteniendo la relación entre I1y I2establecida previamente.

Amperaje

primario de

pulsación

10A 350A

Sólo en modo TI arco pulsado. Este parámetro determina el

valor de corriente a efectuar durante el tiempo T1 en arco pulsado

de baja frecuencia o bien el valor superior de corriente a efectuar

durante la mitad del período de pulsación de alta frecuencia.

Amperaje

secundario de

pulsación

10A 350A

Si el equipo no trabaja en modo TI arco pulsado, establece el se-

gundo nivel de ajuste para la corriente de salida del equipo.

Si el equipo se encuentra en modo TI arco pulsado, este pará-

metro determina el valor de corriente a efectuar durante el tiempo

T2 en arco pulsado de baja frecuencia o bien el valor inferior de

corriente a efectuar durante la mitad del período de pulsación de

alta frecuencia.

(

Tiempo

pulsación de

nivel primario

0,1 sec 10 sec

Sólo para modo TI por arco pulsado de baja frecuencia. Este pa-

rámetro determina el tiempo durante el cual el equipo debe sumi-

nistrar el amperaje I1.

(

Tiempo

pulsación de

nivel

secundario

0,1 sec 10 sec

Sólo para modo TI por arco pulsado de baja frecuencia. Este pa-

rámetro determina el tiempo durante el cual el equipo debe sumi-

nistrar el amperaje I2.

((

Alta

frecuencia

de pulsación

10Hz 3000Hz

Parámetro solo disponible si el equipo se encuentra configurado

para soldar TI pulsado de alta frecuencia con polaridad DC -.

A partir de 1000Hz la pantalla muestra el punto de millares y el

ajuste se realiza en pasos de 100Hz.

Un valor alto logra concretar el cono del arco para mejorar el

guiado y la penetración.

Tiempo rampa

de bajada 0,0 sec 10 sec Tiempo requerido para reducir la corriente de soldadura desde el

valor INOM al valor ISTOP.

SOLTER SOLDADURA S.L. &#(

!##($#&$)"(#')"U") $#+&$#"($$

Para utilizar esta función es necesario utilizar una antorcha opcional con doble pulsador.

Si inicia el arco mediante el segundo pulsador (en un proceso de soldadura TI ), se aplica la función FPP, Full Power

Point. Se entrega la potencia configurada de forma inmediata sin lapsos de tiempo de inicio, rampas o parada. Esta

función es especialmente útil para lograr un proceso de punteado inicial ágil.

!##(#"')"#"* !$&-)"U" *

Si se pulsa el segundo pulsador, habiendo iniciado el proceso con el primero, el equipo ejecutará un segundo nivel de

amperaje. Para procesos TI sin arco pulsado, este segundo valor de amperaje será el valor ajustado en el paráme-

tro I2. Para procesos TI con arco pulsado, ya sea de baja o alta frecuencia, el segundo nivel corresponde al tanto por

ciento especificado mediante la función Bi-level en el parámetro avanzado P.34.

Para soldadura TI con operación 2T, si se presiona y se mantiene el pulsador secundario durante la rampa de ba-

jada, la corriente de soldadura se establece según el segundo nivel de ajuste. Es posible volver a INOM si se presiona

y se mantiene de nuevo el pulsador principal durante la rampa de bajada.

Para soldadura TI con operación 4T, inicie el proceso con el pulsador principal de forma habitual. Durante la solda-

dura haga pulsaciones cortas sobre el segundo pulsador para cambiar entre el primer y el segundo nivel de ajuste. De-

tenga el cordón de la forma habitual presionando el pulsador principal.

racias al uso del potenciómetro de regulación, se puede variar el ajuste de la intensidad nominal desde el valor no-

minal programado en el panel frontal hasta el valor mínimo de operación del equipo. Esto permite con un solo mando

reducir o aumentar el ajuste de corriente de soldeo de todos los parámetros asociados a la intensidad nominal.

'# )&(

Seleccione la polaridad DC- en modo TI para soldar diferentes tipos de aceros. Se recomienda utilizar electrodos de

tungsteno con Torio (rojo), Cerio (gris) o Lantano (oro).

La punta del electrodo debe afilarse con forma de cono ya que, de esta forma, el arco será más estable y la energía

se podrá concentrar más en la raíz de la soldadura. En función del amperaje a utilizar, se recomienda afilar más o

menos el electrodo.

Para TI DC, en función del amperaje al que vaya a soldar se recomienda un diámetro de electrodo, una tobera y un

caudal de gas específicos. Siga la siguiente tabla de referencia como guía.

'(#$ Amperaje

final 10% 100%

Determina el valor de la corriente, en porcentaje respecto a INOM,

a la que se finalizará el arco. Este parámetro permite reducir la

posibilidad de aparición de poros o fisuras al final del cordón de

soldadura.

('(#$ Tiempo

final 0,0 sec 10 sec Determina el tiempo durante el cual debe realizarse el nivel defi-

nido por el parámetro ISTOP.

($#'(' Tiempo de

post gas 0,0 sec 10 sec

Tiempo durante el cual fluye el gas después de que el equipo deja

de suministrar corriente. Necesario para la protección del elec-

trodo en modo TI .

&.;4<:=2?.72 920A?<1<:: (</2?.:: .B1.9124.@9:6;

10 - 60 1,0 6,5 / 8,0 5 - 6

60 - 120 1,6 6,5 / 8,0 / 9,5 6 - 7

120 - 170 2,0 8,0 / 9,5 7 - 8

170 - 220 2,4 9,5 / 11,0 8 - 9

220 - 350 3,2 11,0 / 12,5 9 - 10

300 - 420 4 16 10 - 12

SOLTER SOLDADURA S.L. &#(

'# )&(

Seleccione la polaridad AC en modo TI para soldar diferentes aleaciones de aluminio. Se recomienda utilizar elec-

trodos de tungsteno con Cerio (gris) o Tungsteno puro (verde).

Para soldadura TI AC no es necesario afilar el electrodo. Sin embargo, para bajos amperajes (cercanos al mínimo

recomendado) en los que se necesita precisión de guiado, se puede afilar ligeramente en la proporción L= 1xd.

Cuando el arco se inicia, el equipo redondeará automáticamente el tungsteno según el diámetro que tengamos selec-

cionado. Esta función entrega un pulso de energía inicial que podría causar mordeduras en espesores de aluminio finos.

Es posible desactivar esta función seleccionando OFF en la sección del diámetro del electrodo a utilizar. Para bajos

amperajes en los que haya afilado el electrodo, se recomienda tener esta función deshabilitada.

Para TI AC, en función del amperaje al que vaya a soldar, se recomienda un diámetro de electrodo, una tobera y un

caudal de gas especificos. Siga la siguiente tabla de referencia como guía.

'# )&(!,

Seleccione la polaridad MIX en modo TI para soldar piezas de aluminio con espesores distintos. Se recomienda uti-

lizar electrodos de tungsteno con Cerio (gris) o Tungsteno puro (verde). Esta gestión de la polaridad permite un mayor

control de penetración de la soldadura.

#")&U"#&&"( (&"$&$&#'#''# )&(

En la siguiente tabla se muestra un resumen de los parámetros ajustables en TI AC y el efecto que provocan sobre

la unión a soldar.

&.;4<:=2?.72 920A?<1<:: (</2?.:: .B1.9124.@9:6;

10 - 60 1,0 6,5 / 8,0 5 - 6

30 - 100 1,6 6,5 / 8,0 / 9,5 6 - 7

50 - 130 2,0 8,0 / 9,5 7 - 8

90 - 200 2,4 9,5 / 11,0 8 - 9

120 - 270 3,2 11,0 / 12,5 9 - 10

200 - 350 4 16 10 - 12

'K:/<9< $.?I:2A?< *.9<?:K; *.9<?:IE 2@0?6=06L;

Frecuencia 35Hz 250Hz

Indica el número de veces que la corriente cambia de polaridad por se-

gundo.

Una frecuencia alta concentra el cono del arco, logrando una mayor preci-

sión de guiado. Una frecuencia baja, logra una anchura de cordón mayor.

Balance 15% 75% Indica el tanto por ciento de tiempo en que la corriente circula con ciclo po-

sitivo. A mayor balance, el efecto de limpieza es mayor, la penetración se

reduce y el consumo del electrodo se incrementa.

#'( Offset -50% +50%

Este ajuste permite que la corriente durante el ciclo positivo sea superior o

inferior a la negativa.

Modifique este ajuste como complemento del balance para reducir el con-

sumo del electrodo con valores negativos cuando la corriente de soldadura

sea elevada. Un valor positivo mejora el guiado y estabilidad del arco a

muy bajo amperaje.

( Tiempo DC 0.1” 10.0”

Sólo para modo TI MIX.

Permite el ajuste del tiempo a soldar con corriente negativa en cada ciclo.

El tiempo DC calienta más la pieza y logra una penetración mayor. Debe

tener en cuenta que el avance del baño de fusión debe detenerse durante

este tiempo.

( Tiempo AC 0.1” 10.0”

Sólo para modo TI MIX.

Permite el ajuste del tiempo a soldar con corriente alterna en cada ciclo.

El tiempo AC limpia el baño de fusión y permite el avance del baño de fu-

sión.

Diámetro

electrodo

OFF,

1’0,

1’6,

2’0,

2’4,

3’2,

4’0

Seleccione el diámetro del electrodo de tungsteno que esté utilizando para

que el equipo optimice el cebado del arco.

La selección de este parámetro condiciona el ajuste del modo AC AUTO.

La asistencia de cebado del arco puede causar mordeduras en espesores

de aluminio muy finos. Si éste fuera su caso, utilice un diámetro máximo de

1’6mm y/o desactive la función seleccionando OFF.

SOLTER SOLDADURA S.L. &#(

#&!'#"$&'# )&(

Para la soldadura TI AC, los equipos AeroTI 4330 AC/DC, permiten seleccionar diferentes perfiles de forma de

onda para la transición de polaridad. La forma de onda estándar preestablecida es la trapezoidal. Es posible selec-

cionar las formas de onda trapezoidal, cuadrada y sinusoidal independientemente para el semiciclo positivo y el ne-

gativo.

Una forma de onda trapezoidal permite un compromiso ideal entre velocidad de avance y ruido acústico del arco.

La forma de onda cuadrada permite el mayor aporte de energía, velocidad de avance y estabilidad de arco. No obs-

tante, el arco se vuelve muy ruidoso y puede llegar a ser molesto para el soldador.

La forma de onda sinusoidal suaviza considerablemente las transiciones de polaridad y consigue un arco silencioso

y suave. Por contra, la energía del arco se reduce, y por consiguiente, deberá reducir la velocidad de avance.

Para espesores de aluminio muy finos, con los que trabaje a bajo amperaje, se aconseja un semiciclo negativo de

tipo sinusoidal. Conseguirá reducir el aporte térmico con un arco más suave. Opcionalmente, para mejorar la estabi-

lidad del arco a bajo amperaje, el semiciclo positivo puede configurarse con forma cuadrada.

Consulte Las Funciones de programa P.41 y P42 del presente manual para más información.

!"V)'(

Para acceder al menú de ajuste, pulse la tecla MENÚ del panel de mando. Puede salir en cualquier momento pul-

sando de nuevo la tecla MENÚ o seleccionado la opción “End” de las opciones internas.

Para desplazarse por las opciones del menú, gire el selector principal. Para seleccionar una opción, haga una pulsa-

ción corta. Para editar los parámetros del submenú (FnP), seleccione el parámetro mediante una pulsación corta, a

continuación, gire a derecha o izquierda para seleccionar el valor deseado y pulse de nuevo el selector para validar

el nuevo valor. Puede seleccionar otros parámetros o regresar al gráfico de configuración.

Ejemplo: 71h 30 minutos

("U"

.:<16360.06L;12=.?I:2A?<@.C.;G.1<@=B212.9A2?.?123<?:.@64;6360.A6C.290<??20A<3B;06<;.:62;A<

1292>B6=<!<1636>B22@A<@C.9<?2@/.7<@B?2@=<;@./6961.1'612A20A.B;3B;06<;.:62;A<1292>B6=<6??2

4B9.?.7B@A212;B2C<9<@=.?I:2A?<@.@B@C.9<?2@=<?12320A<<@292006<;29.<=06L;P1Q129:2;M

=.?.12C<9C2?29.7B@A212A<1<@9<@=.?I:2A?<@12<=2?.06L;F0<;364B?.06L;.@B@0<??2@=<;162;A2@C.9<

?2@123I/?60.

L164<12!2;M 'B/:2;M 2@0?6=06L;

Fnp P.01.......P.42

Valor de ajuste avanzado de parámetros de operación.

Algunos parámetros pueden no ser compatibles para su modelo. Si éste

fuera el caso, el número correspondiente a dichos parámetros no será

mostrado.

Vea la tabla de “Funciones de Programa” para más información.

End Sube de nivel.

End Regresa al modo de pantalla de selección de parámetros principales en

el gráfico de configuración.

dEF

Carga parámetros por defecto en el área de trabajo.

Una vez completada la carga, regresa automáticamente a la pantalla de

selección de parámetros.

ini

Carga parámetros por defecto en el área de trabajo. Inicializa todos los

programas almacenados a la configuración de fábrica.

NA2;06L;@A.<=06L;/<??.A<1<@9<@=?<4?.:.@.9:.02;.1<@

Al completar el proceso, regresa automáticamente a la pantalla de selec-

ción de parámetros.

rEL

Uir Visualiza la versión de firmware de la interfaz de usuario.

Pur Visualiza la versión de firmware de la unidad de potencia.

CFr Visualiza la versión de firmware de la configuración interna.

End Sube un nivel.

oPt Visualiza las horas de trabajo (tiempo de soldadura real), en horas y mi-

nutos (con el formato hhhh.mm). Este tiempo no puede ser reseteado.

SOLTER SOLDADURA S.L. &#(

)"#"''$ '

Mediante la opción ;$ del menú, podemos acceder a las funciones especiales.

("U"

.:<16360.06L;12=.?I:2A?<@.C.;G.1<@=B212.9A2?.?123<?:.@64;6360.A6C.290<??20A<3B;06<;.

:62;A<1292>B6=<!<1636>B22@A<@C.9<?2@/.7<@B?2@=<;@./6961.1'612A20A.B;3B;06<;.:62;A<129

2>B6=<6??24B9.?.7B@A212;B2C<9<@=.?I:2A?<@.@B@C.9<?2@=<?12320A<<@292006<;29.<=06L;

P1Q129:2;M=.?.12C<9C2?29.7B@A212A<1<@9<@=.?I:2A?<@12<=2?.06L;F0<;364B?.06L;.@B@

0<??2@=<;162;A2@C.9<?2@123I/?60.

Función Valor por

defecto Descripción

P.01 ON

Modo Live View

Habilita la visualización del estado del proceso de soldadura en el gráfico de configu-

ración del panel de control durante la ejecución de la soldadura.

P.02 OFF

Sólo compatible con Live View activado.

OFF - muestra el amperaje de soldadura de referencia.

ON - muestra la lectura de amperaje real que hay presente en el arco de soldadura.

P.03 OFF ON - Habilita el modo de ajuste MMA remoto. Consultar P.23 y P.24.

OFF- Control local.

P.04 OFF

ON - Habilita el sistema de reducción de amperaje al incrementar la altura del arco

para procesos de soldadura MMA.

OFF - Desactivado.

P.05 - No disponible en el presente modelo.

P.06 - No disponible en el presente modelo.

P.07 OFF ON - Habilita la ignición por arco piloto en modo TI .

OFF- Ignición normal.

P.08 ON ON - Habilita la visualización del voltaje de soldadura promedio al finalizar el cordón.

OFF -Deshabilitado.

P.09 Normal Para antorchas TI con doble pulsador.

Permite definir cuál de ellos es el principal y cuál el secundario

P.10 - No disponible en el presente modelo.

P.11 Normal Permite seleccionar el tipo de pulsador principal. Normal para abierto (NO) o inver-

tido para cerrado (NC).

P.12 Normal Permite seleccionar el tipo de pulsador secundario. Normal para abierto (NO) o in-

vertido para cerrado (NC).

P.13 Normal Permite seleccionar el tipo de pulsador utilizado en la conexión por pedal. Normal

para abierto (NO) o invertido para cerrado (NC).

P.14 - No disponible en el presente modelo.

P.15 Normal Permite invertir la posición de mínimo y máximo del potenciómetro remoto de la an-

torcha.

P.16 Normal Permite invertir la posición de mínimo y máximo del potenciómetro remoto del pedal.

P.17 4 Longitud de antorcha, en metros. Permite compensar la lectura de voltaje.

P.18 50 Sección de cable en la antorcha, en mm . Permite compensar la lectura de voltaje.

P.19 - No disponible en el presente modelo.

SOLTER SOLDADURA S.L. &#(

P.20 - No disponible en el presente modelo.

P.21 3 Longitud del cable de masa, en metros. Permite compensar la lectura de voltaje.

P.22 50Sección de cable de masa, en mm . Permite compensar la lectura de voltaje.

P.23 10 Ajuste de amperaje mínimo en modo MMA remoto. Consultar P.03

P.24 350 Ajuste de amperaje máximo en modo MMA remoto. Consultar P.03

P.25 - No disponible en el presente modelo.

P.26 - No disponible en el presente modelo.

P.27 - No disponible en el presente modelo.

P.28 7

Sensibilidad ?03<?02 para electrodos revestidos.

Permite el ajuste de la sensibilidad para activar el modo arc-force. Un valor alto re-

trasa la activación de esta función. Valores bajos mejoran la transferencia de mate-

rial para electrodos revestidos de aluminio o inoxidable.

P.29 65 Amperaje de pre-calentamiento para ignición TI LIFT DC. Un valor alto facilita la ig-

nición, pero puede provocar que el tungsteno quede adherido a la pieza.

P.30 75 Amperaje de pre-calentamiento para ignición TI LIFT AC. Un valor alto facilita la ig-

nición, pero puede provocar que el tungsteno quede adherido a la pieza.

P.31 30 Pulso de corriente de ignición en TI DC por HF.

P.32 25 Tiempo de pulso de corriente para ignición HF, en milisegundos.

P.33 - No disponible en el presente modelo.

P.34 50

Ajuste función Bi-Level para TI por arco pulsado.

Durante la soldadura, al cambiar de pulsador (de primario a secundario), se esta-

blece un nivel promedio de amperaje correspondiente al tanto por ciento especifi-

cado en este parámetro. Todos los niveles de pulsación cambian acordemente.

P.35 3 Tiempo de circulación de líquido refrigerante al finalizar un cordón de soldadura, en

intervalos de 10s.

P.36 Nor

Modo de operación de la unidad de refrigeración.

Se recomienda tener siempre seleccionado el modo automático.

"<? - Modo Automático (recomendado).

<?- Modo Forzado, puede usarse durante un período de tiempo corto, inferior a 2

minutos, para facilitar la tarea de cebado del circuito de líquido refrigerante.

16@- Modo Desactivado. Únicamente desactive el refrigerador si se dispone a utilizar

una antorcha NO refrigerada. Recuerde activar el modo automático de nuevo. NO

desactive el refrigerador si está usando una antorcha refrigerada (¡podría dañarla!).

P.37 - No disponible en el presente modelo.

P.38 - No disponible en el presente modelo.

P.39 100 Valor en tanto por ciento del amperaje a realizar en DC respecto a NOM durante la

ejecución del modo TI MIX.

P.40 50 Pulso de corriente en ignición TI AC por HF.

P.41 Trapezoidal Forma de onda para el semiciclo Negativo en TI AC.

P.42 Trapezodial Forma de onda para el semiciclo Positivo en TI AC

SOLTER SOLDADURA S.L. &#(

"'(&)#"'!"("!"(#

Se recomienda una supervisión periódica del equipo. Antes de realizar cualquier operación de mantenimiento, des-

conecte el equipo de la red de alimentación y manténgalo desconectado durante la operación de mantenimiento.

Reduzca los plazos de mantenimiento aconsejados ante condiciones de uso severas.

#",U"#")"&&&U"&###

El funcionamiento previsto para la unidad de refrigeración del equipo de soldadura es totalmente automático. Verifi-

que el modo de operación de la unidad refrigeración seleccionado. El parámetro avanzado de ajuste P.36, debe ser

el modo normal / automático (nor).

Conecte la unidad de refrigeración al conector remoto situado en la base de la unidad de potencia. Puede ser nece-

sario remover su tapa de protección.

Por favor, asegúrese que una vez interconectadas la unidad de refrigeración y la unidad de potencia se fija su unión

(así se evitaran posibles tirones accidentales al cable de interconexión).

Durante el primer uso puede que necesite revisar el cebado de líquido refrigerante del circuito. El equipo intentará

realizarlo automáticamente. Es posible que pueda aparecer el mensaje de alarma 10 durante el proceso.

Para más información sobre los modos de operación de la unidad de refrigeración, por favor, consulte la descripción

del parámetro avanzado de ajuste P.36 del presente manual y/o el manual de la unidad de refrigeración Aerocool.

Intervalo Acción

Semanal

Verifique el estado de los cableados y accesorios externos.

Substituya componentes desgastados en antorcha.

Limpie y apriete las conexiones eléctricas del circuito de soldadura.

Sople el túnel de ventilación con aire a presión (seco) desde la toma de ventilación late-

ral (NO remueva las tapas laterales durante el soplado).

Trimestral Verifique los anclajes de la unidad de transporte, la unidad de refrigeración y la unidad

de potencia.

Anual Efectúe una revisión completa según se especifica en la norma para equipos de solda-

dura EN-60974. Diríjase a su distribuidor.

("U"

.:.;6=B9.06L;12=.?A2@6;A2?;.@1292>B6=<12/2?2.96G.?@2M;60.:2;A2=<?=2?@<;.90B.96360.1<

E6@A2?62@4<1205<>B229J0A?60<.90<;A.0A.?0<;=.?A2@.0A6C.@"#12/2<=2?.?@6;9.@A.=.@12/61.

:2;A20<9<0.1.@;A2@12.00212?.96;A2?6<?1292>B6=<12@0<;J0A29<129..96:2;A.06L;F2@=2?20<:<

:K;6:<:6;BA<@.;A2@12?2.96G.?0B.9>B62?<=2?.06L;12:.;A2;6:62;A<

("U"

'69.0<;364B?.06L;12@B2>B6=<"#16@=<;212B;61.112?23?642?.06L;12/2?I@292006<;.?12@5./696A.1<

P16@Q2;29=I?.:2A?<.C.;G.1<12.7B@A2$29<0<;A?.?6<@2:<@A?.?I9..9.?:.

This manual suits for next models

1

Table of contents

Languages:

Other Solter Welding System manuals

Solter

Solter SOLMIG 160 User manual

Solter

Solter AEROPROCESS 4110 DV BT User manual

Solter

Solter aeroprocess 4200 DV User manual

Solter

Solter Core 140i User manual

Solter

Solter SOLMIG 180 User manual

Solter

Solter SolCUT-40 PRO User manual

Solter

Solter aeroprocess 2000 User manual

Solter

Solter CORE 150s User manual

Popular Welding System manuals by other brands

Stealth

Stealth digi-arc200c dv operating instructions

Hobart Welding Products

Hobart Welding Products Cyberstick 250 AC/DC owner's manual

WIA

WIA WELDMATIC 200 Operator's manual

Allied

Allied Leister GEOSTAR G5 LQS manual

Telwin

Telwin TIG instruction manual

Inverter Fusion

Inverter Fusion i-TECH MIG250 user manual