5

HEAVYMIG 350-4 / 350 GR / 450 GR / 450 WS FR

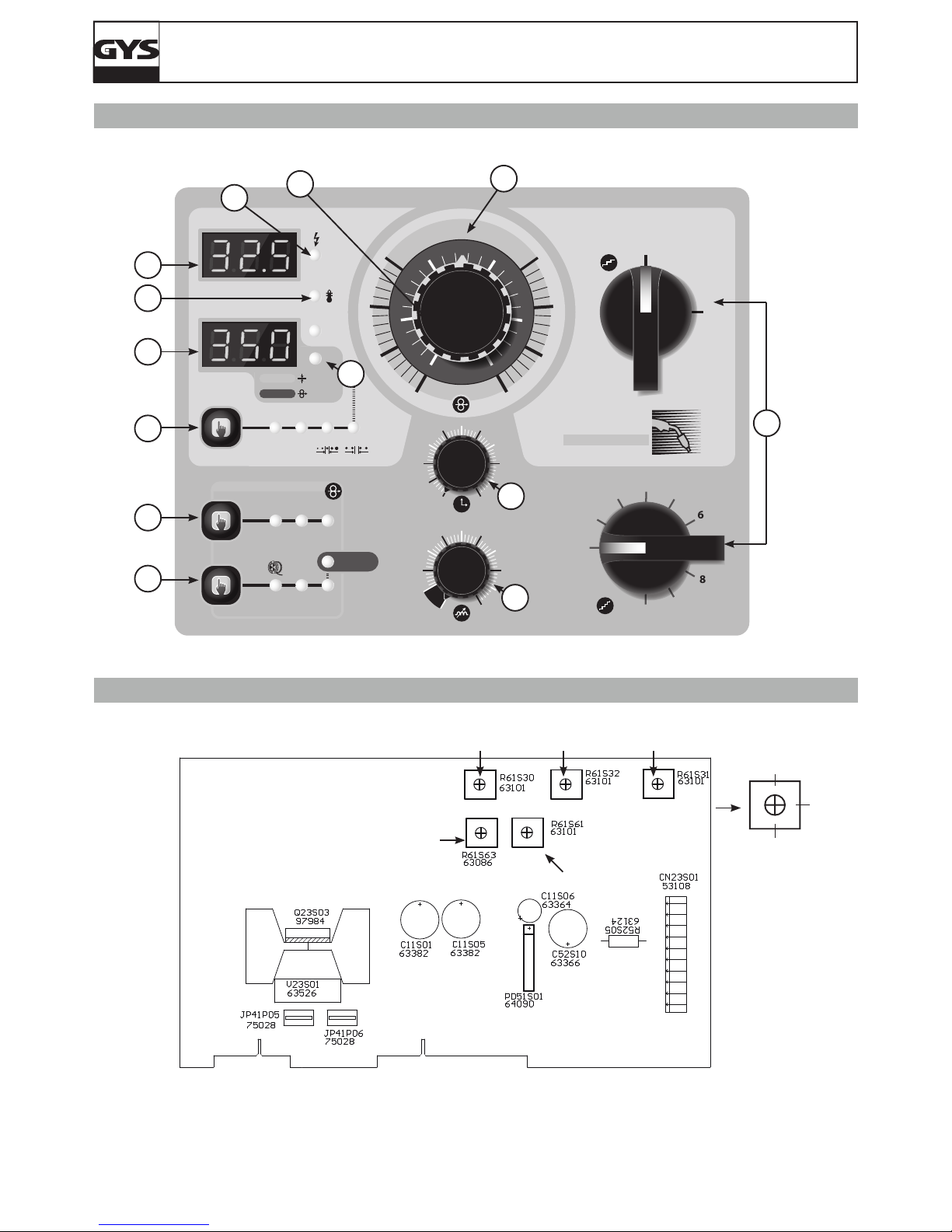

PROCÉDURE DE MONTAGE DES BOBINES ET DES TORCHES (FIG-3)

• Positionner la bobine en tenant compte de l’ergot d’entrainement (1) du support bobine. Pour monter une

bobine de Ø 200mm sur le dévidoir WS-4R ou WS-4L, installer au préalable un adaptateur sur le support (ref. 042889).

• Régler le frein de la bobine (2) pour éviter lors de l’arrêt de la soudure que l’inertie de la bobine n’emmêle le

l. Serrer ensuite fermement l’écrou de maintien (3).

• Pour la première mise en service :

- desserrer la vis de xation du guide l (5)

- placer les galets, bien serrer leur vis de maintien (6)

- puis positionner le guide l (7) au plus près du galet mais sans contact avec ce dernier, puis resserrer la vis de

xation.

• Pour régler la molette des galets presseurs (8), bloquer le l en sortie de torche, actionner le moteur. Le

réglage du serrage est bon lorsque les galets patinent sur le l même si le l est bloqué en bout de torche.

NOTA : Gâchette pressée, si le poste ne détecte pas de contact au bout de 4 secondes, il bascule sur le mode « avance

rapide » jusqu’au relâchement de la gâchette. Le gaz se coupe pendant cette opération.

ATTENTION : Pendant cette avance rapide, le l est sous tension, il faut impérativement éviter tout contact avec les

pièces métalliques environnantes.

RACCORDEMENT GAZ

Visser le manodétendeur sur la bouteille de gaz si besoin est, puis connecter le tuyau fourni au raccord gaz (cf (10),

FIG-1 pour le HEAVYMIG 350-4).

Pour éviter toute fuite de gaz, utiliser les colliers fournis dans la boîte d’accessoires.

REFROIDISSEMENT LIQUIDE (HEAVYMIG 450 WS) (FIG-3) ET PROTECTION THERMIQUE

Connecter les raccords bleu & rouge du faisceau au générateur (11) et au dévidoir séparé (voir Notice WS-4L/W5S-4L)

Remplir le réservoir (12) jusqu’à son niveau maximum (5,5L de contenance). Le liquide de refroidissement

CORAGARD CS330 (ou équivalent), recommandé par JBDC, doit impérativement être utilisé (plus d’information sur le

site : http://www.aqua-concept-gmbh.eu ). L’utilisation de liquides de refroidissement autres, et en particulier du liquide

standard automobile, peut conduire, par un phénomène d’électrolyse, à l’accumulation de dépôts solides dans le circuit

de refroidissement, dégradant ainsi le refroidissement, et pouvant aller jusqu’à l’obstruction du circuit.

Toute dégradation de la machine liée à l’utilisation d’un autre liquide de refroidissement que le CS330 préconisé (ou

équivalent) ne sera pas considérée dans le cadre de la garantie.

Le HEAVYMIG 450 WS n’est pas préconisé pour fonctionner avec une torche refroidie air.

Si malgré tout une torche air devait être utilisée, un by-pass est livré avec le poste (en face arrière).

Le raccorder entre les raccords bleu et rouge. En cas de non respect de cette consigne, la pompe sera

endommagée, et cette panne ne sera pas prise en compte dans le cadre de la garantie.

Pour le HEAVYMIG 450 WS NE JAMAIS UTILISER VOTRE POSTE SANS LIQUIDE DE REFROIDISSEMENT

lorsque la pompe est en fonctionnement. Respecter le niveau minimal (jauge face arrière)

En cas de non respect, vous risquez de détériorer de manière dénitive la pompe du système de

refroidissement.

• Respecter les règles classiques du soudage.

• Laisser les ouïes de l'appareil libres pour l’entrée et la sortie d’air.

• Laisser l’appareil branché quelques minutes après soudage pour permettre le refroidissement.

• Protection thermique : Le voyant (8) Fig-4 s’allume lorsque le poste se met en sécurité. La durée de refroidissement

(ventilation forcée) est par cycles de 10 minutes en fonction de la température ambiante pour le 350-4 et à 20 minutes

(ventilation forcée + pompe) pour le HEAVYMIG 350 GR/450 GR/450 WS.

• Ventilation : La ventilation n’est active que lors du soudage et par cycles de refroidissement.

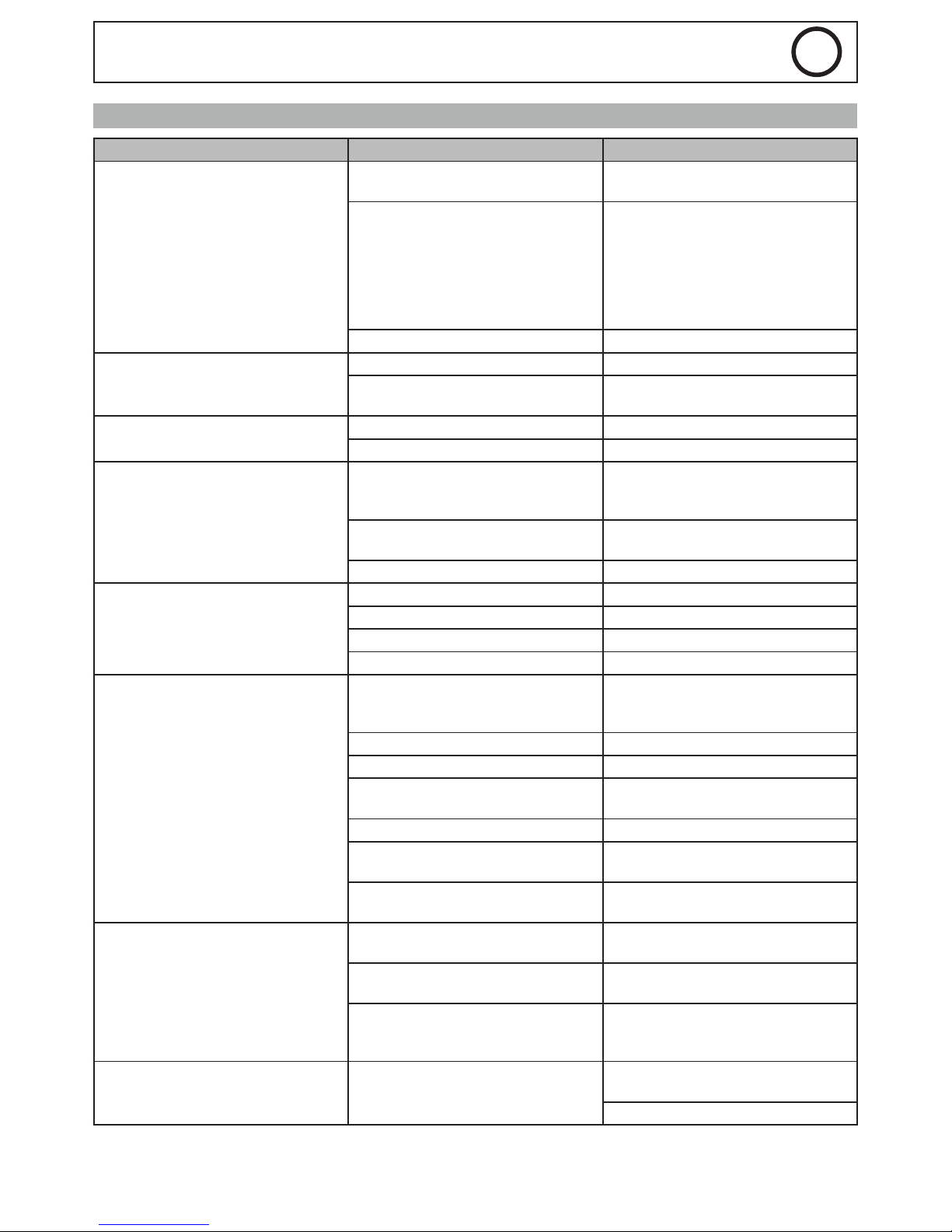

FACTEURS DE MARCHE & ENVIRONNEMENT D’UTILISATION

• Le poste décrit a une caractéristique de sortie de type "tension constante". Son facteur de marche selon la norme

EN60974-1 est indiqué dans le tableau suivant :