Evakuieren des Kältemittelkreislaufes Evakuier- und Befüllanweisung REVO

4

3 Evakuieren des Kältemittelkreislaufes

3.1. Erreichtes Endvakuum

Im gesamten Kältekreislauf muss ein Endvakuum von <10 mbar erreicht

werden. Hierbei ist zu bemerken, dass der geforderte Druck von

<10 mbar an jeder Stelle des Kältemittelkreislaufes messbar sein muss

und nicht nur an der Vakuumpumpe. Durch die Bauteile des Kältemit-

telkreislaufes, ein federbelastetes Rückschlagventil in der Heißgaslei-

tung, strömungsungünstige Serviceventile, lange Schläuche bis zur

Vakuumpumpe usw. stellen sich naturgemäß sehr große Strömungs-

widerstände beim Evakuieren ein. Das Vakuum sollte deshalb direkt in

der Anlage (Serviceanschluss in der Flüssigkeitsleitung) gemessen

werden.

3.2. Evakuierungsprozess

Die einzusetzenden Vakuumpumpen und Messgeräte müssen sich in

einem einwandfreien Zustand befinden. Anhand der Unterlagen der

Anlage ist zu überprüfen, ob das Öl der Vakuumpumpe in regelmäßigen

Abständen erneuert wurde. Die Vakuummessgeräte müssen für den

Messbereich bis zu 0,01 mbar geeignet sein. Üblicherweise erfolgt das

Evakuieren der Anlage, nach Service- und/oder Reparaturarbeiten mit

einer abschließenden Stickstoff-Druckprüfung. Die Reihenfolge der

aufgeführten Punkte ist zu beachten:

– Der Kreislauf muss vor dem Anschluss an die Vakuumpumpe

„drucklos“ sein.

– Die Magnetventile in der Kältemittel-Flüssigkeitsleitung

(Aufdachanlage und Bugschrank) sind zu öffnen. Dies kann über

elektrische Ansteuerung mit dem Serviceprogramm oder Per-

manentmagneten, die statt der Magnetspule auf die Ventile gesteckt

werden, erfolgen.

– Sämtliche Absperrventile im Kältemittelkreislauf (Verdichter und Ser-

viceventile) sind zu öffnen.

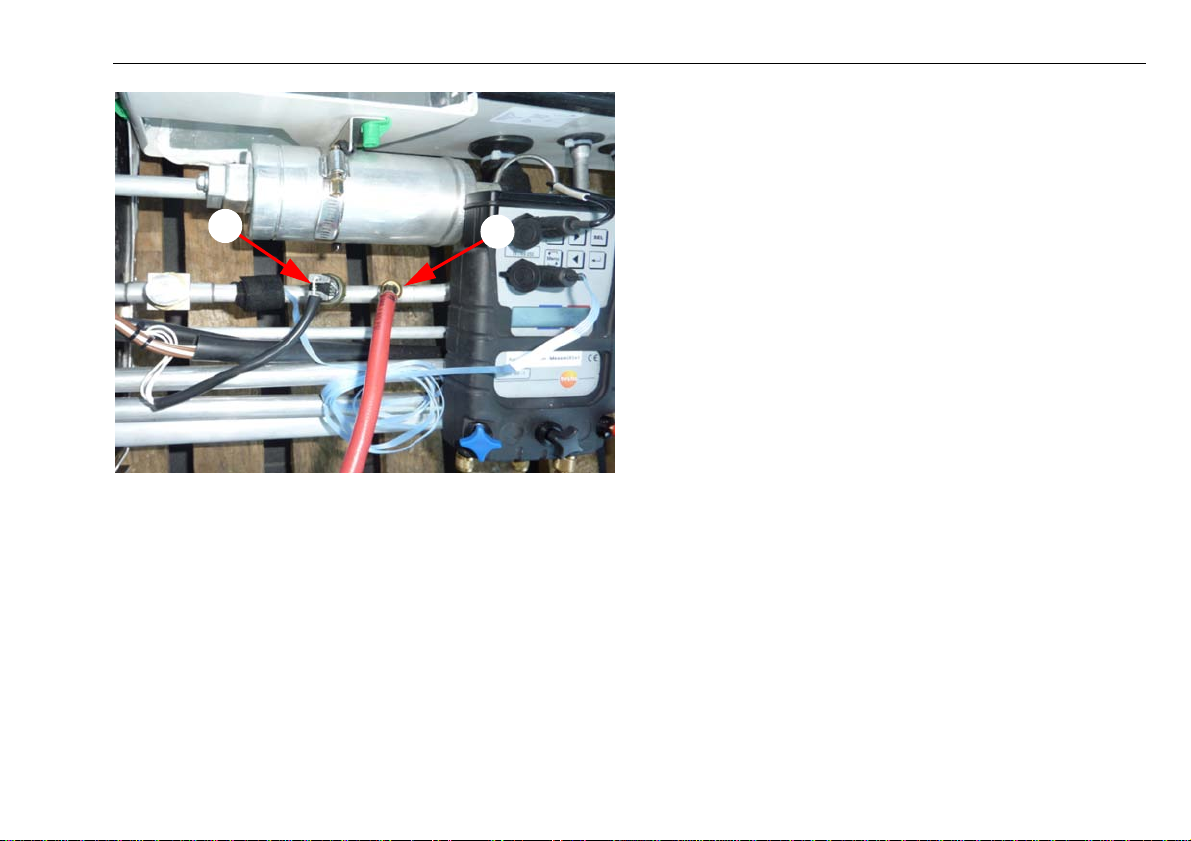

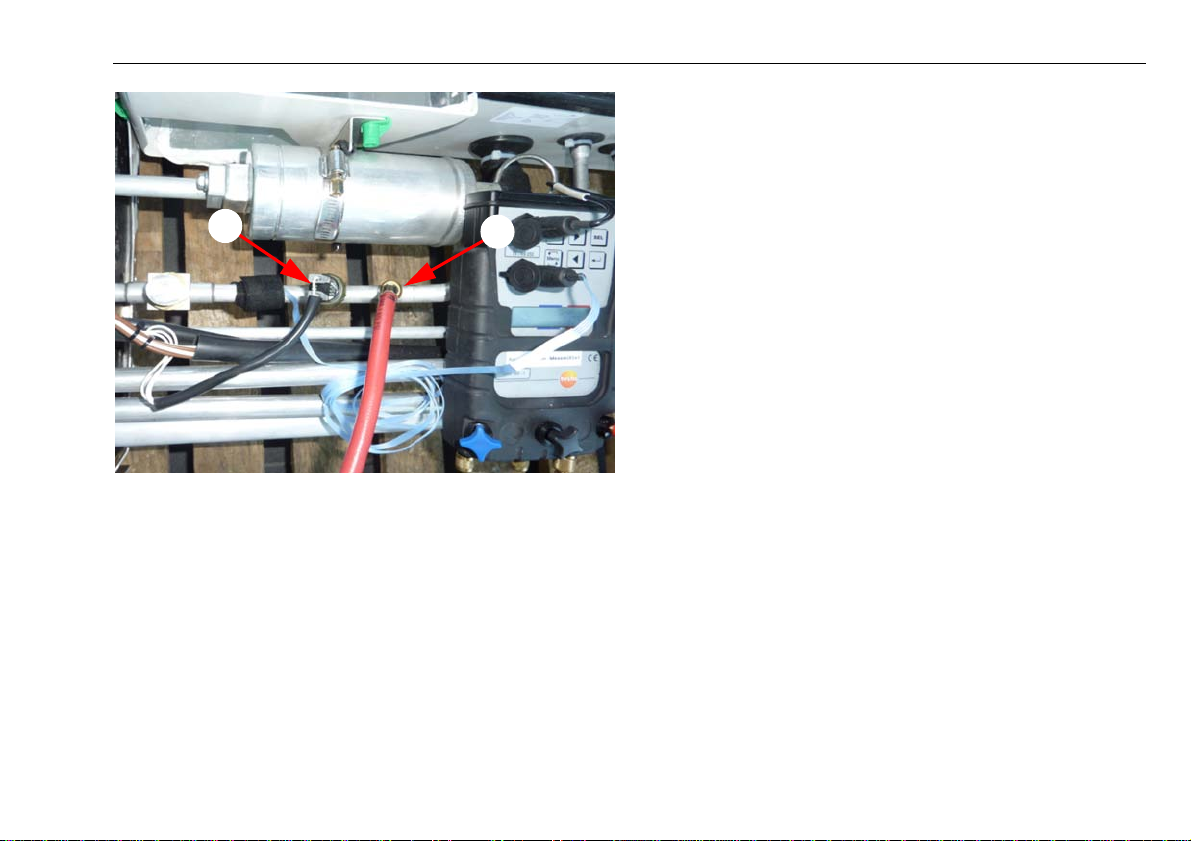

– Eine Vakuumpumpe wird mit Hilfe möglichst großer Schlauchdurch-

messer (5/8“) an die Serviceventile an der Fahrzeugunterseite ange-

schlossen.

– Mit Hilfe einer zweiten Vakuumpumpe oder durch Einsatz eines wei-

teren Schlauches ist der Bereich zwischen dem Rückschlagventil in

der Heißgasleitung und dem Verflüssiger zusätzlich zu evakuieren.

Dazu wird der Schlauch zur Vakuumpumpe am Serviceventil am

Sammleraustritt angeschlossen. Bei Fahrzeugen mit 2

Aufdachanlagen (Gelenkbus) wird die Vakuumpumpe an beiden Ser-

viceventilen in den Anlagen angeschlossen. Wegen des großen

Druckabfalls in Schraderventilen ist es nicht zulässig mehrere Ser-

viceschläuche miteinander zu verbinden!

– Das erreichte Vakuum kann nur durch zwei Methoden überprüft wer-

den. Die erste Methode besteht darin, beim Evakuieren am entfern-

testen Punkt des Kältemittelkreislaufes ein Vakuummeter anzu-

schließen. Die zweite und wesentlich sicherere Methode besteht dar-

in, die Vakuumpumpe abzusperren, den Druckausgleich im Kältemit-

telkreislauf abzuwarten und das erreichte Vakuum im System zu

messen.

– Nach dem Druckausgleich muss das Vakuum im Kältemittelkreislauf

immer noch <10 mbar betragen.

Ursache eines nicht erreichten Vakuums

Sollte das geforderte Vakuum nicht erreicht werden, könnten folgende

Ursachen vorliegen:

– Sollte sich Feuchtigkeit im Kreislauf befinden, so stellt sich bei 20 °C

Umgebungstemperatur ein Dampfdruck von ca. 23 mbar ein.

– Sollte die Öltemperatur > 60 °C sein, stellt sich ein Dampfdruck im

Kältemittelkreislauf über 1 mbar ein.

– Undichtigkeiten zwischen Vakuumpumpe und den Serviceanschlüs-

sen.