5

Contrôle automatique du gaz de purge

interne de l’alimentation M200

Instructions d’utilisation

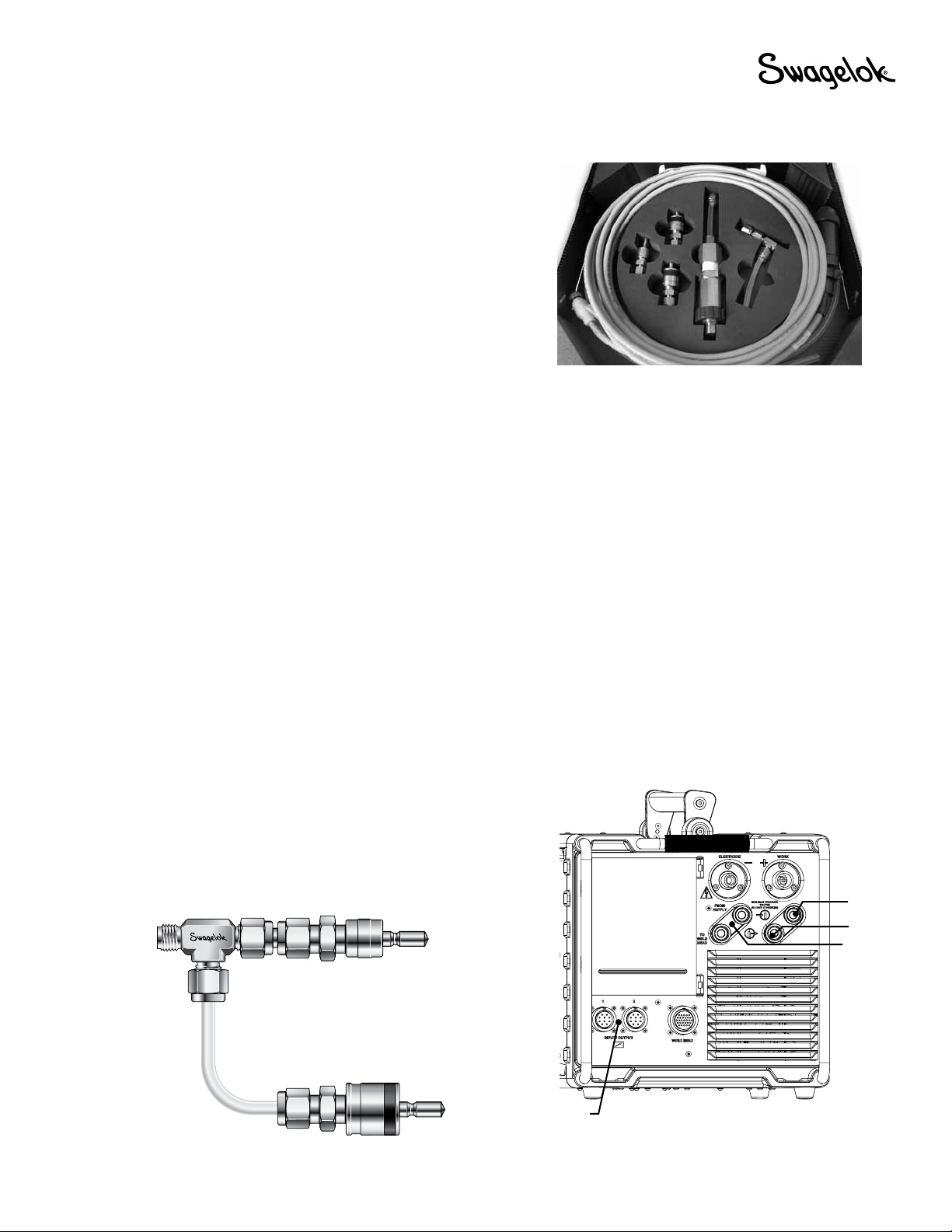

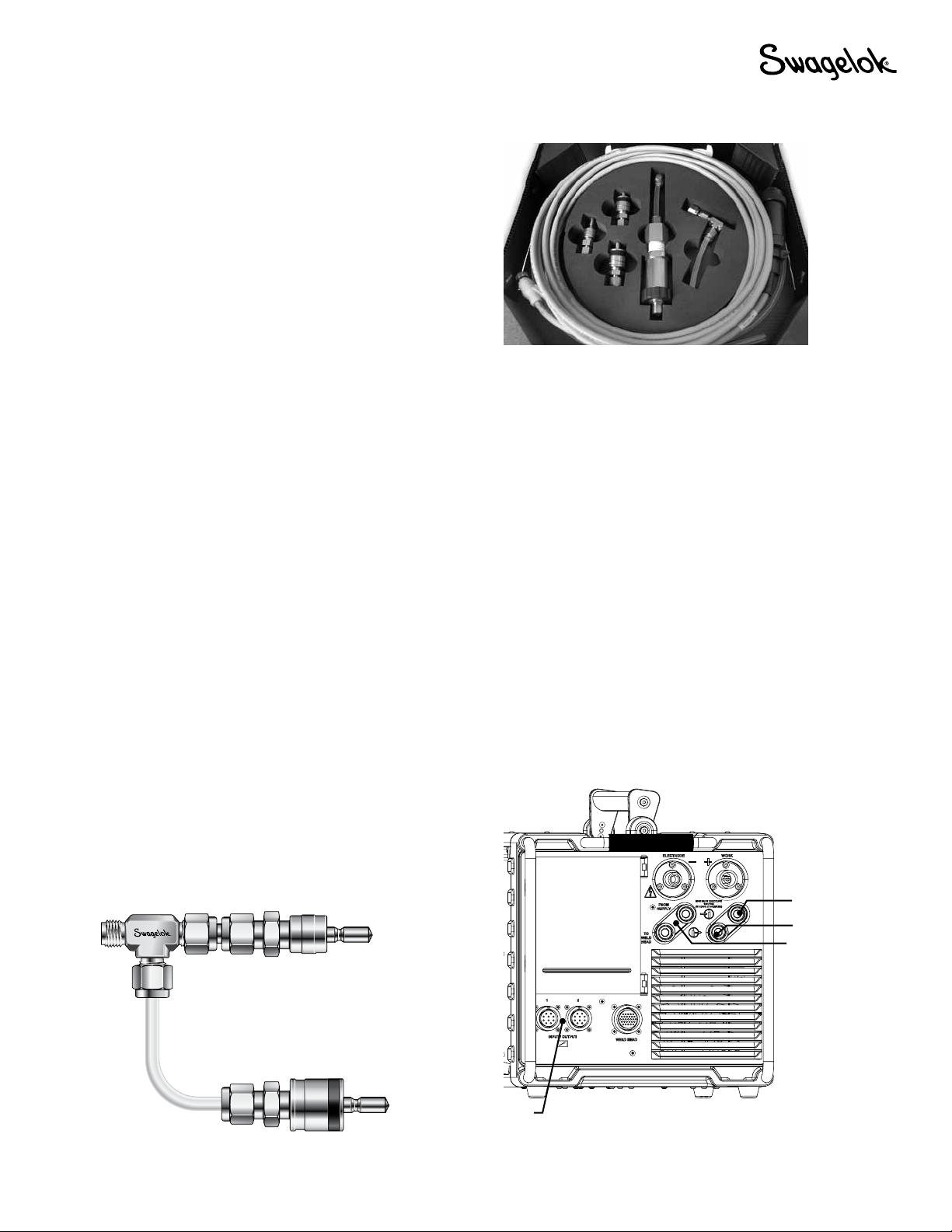

Contenu du kit:

■ Capteur de pression avec raccordements 1/4po

■ Faisceau de câbles d’une longueur de 6m (19,7ft)

■ Tube en PFA d’une longueur de 4,5m (15ft)

■ Té 1/4po Swagelokavec tube en PFA

■ 2raccords rapides sérieQC 1/4po avec clé de détrompage,

1raccord rapide sérieQC 1/4po standard

■ Mallette

■ Notice

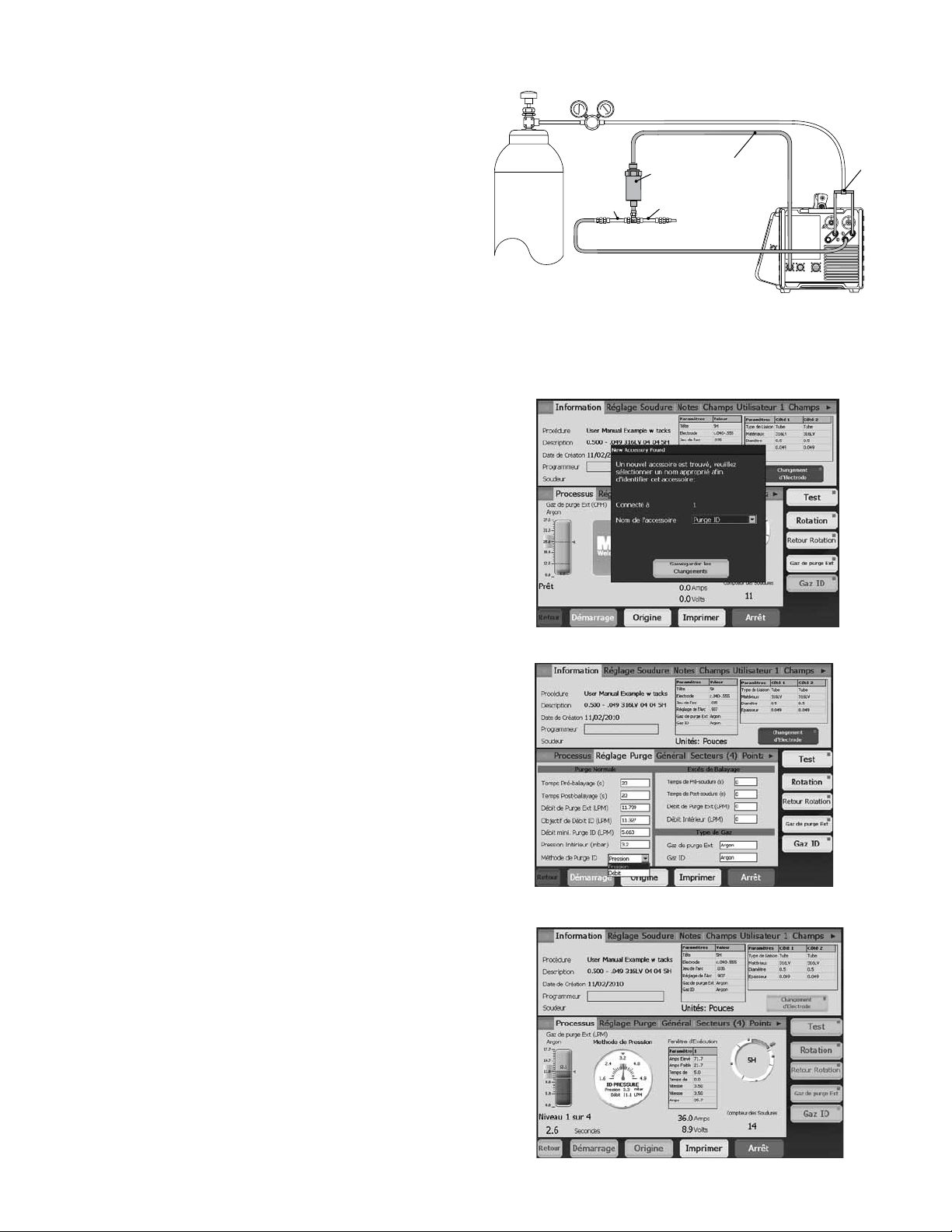

Installation pour les deux méthodes

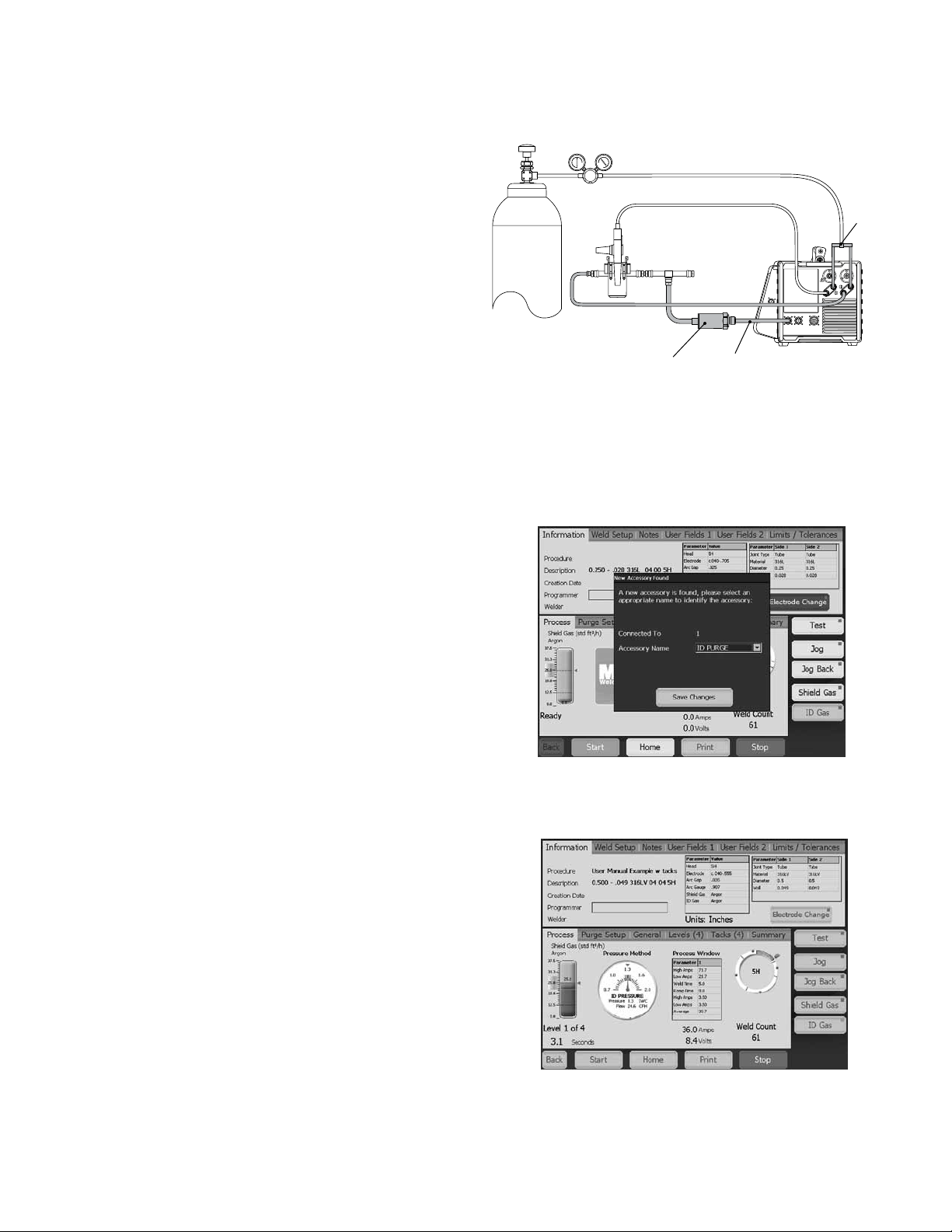

Assemblage du té - Fig. 1

1. Raccordez un raccord rapide avec clé de détrompage à

l’extrémité inférieure du té fourni en utilisant un tube en PFA,

conformément aux Instructions de montage des raccords

pour tubes Swagelok de diamètre inférieur ou égal à 25mm

(1po), MS-12-01.

2. Raccordez le raccord rapide standard à l’une des extrémités

supérieures du té fourni à l’aide de l’écrou, conformément

aux Instructions de montage des raccords pour tubes

Swagelok de diamètre inférieur ou égal à 25mm (1po),

MS-12-01.

3. Raccordez la ligne d’alimentation en gaz du système

entre le détendeur amont et la dernière extrémité du té,

conformément aux Instructions de montage des raccords

pour tubes Swagelok de diamètre inférieur ou égal à 25mm

(1po), MS-12-01.

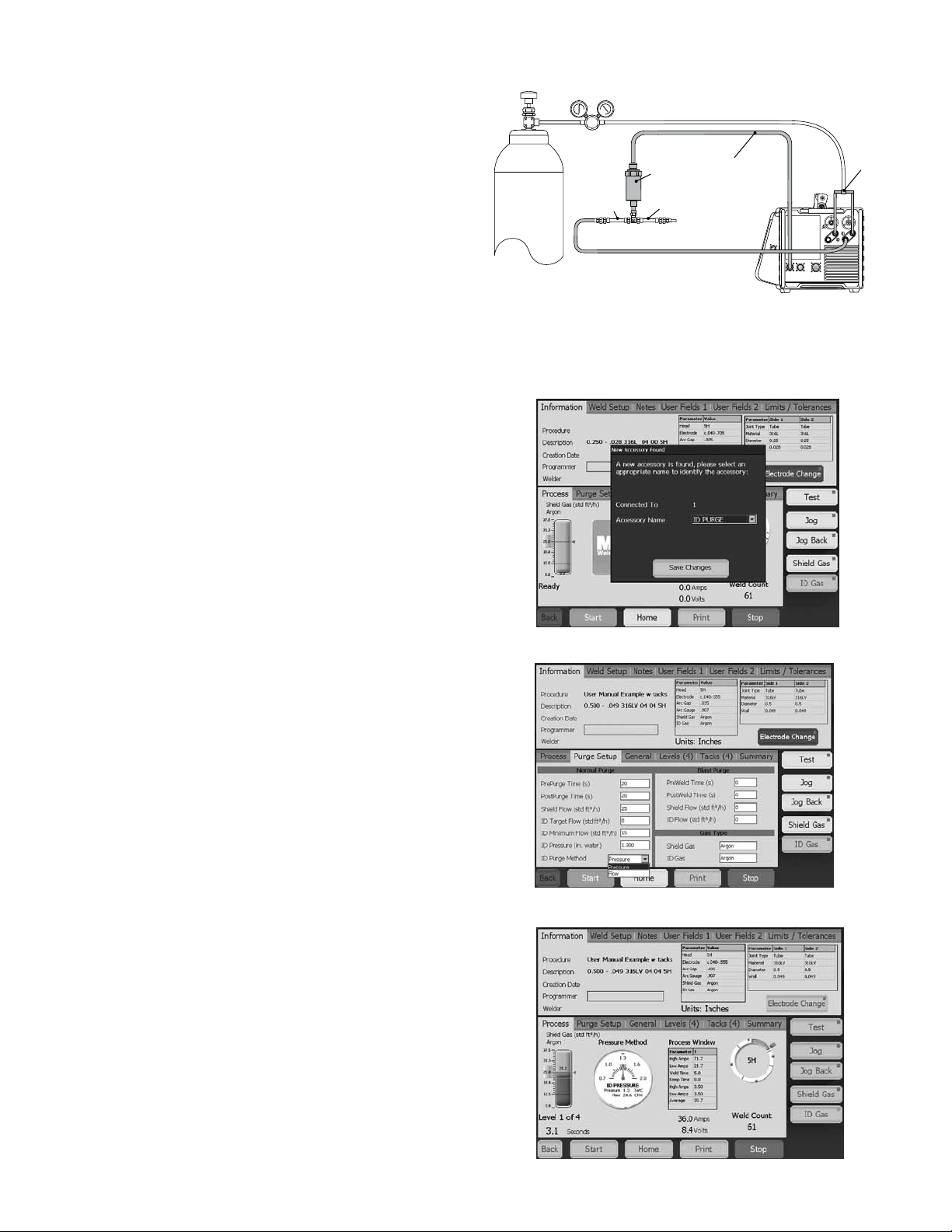

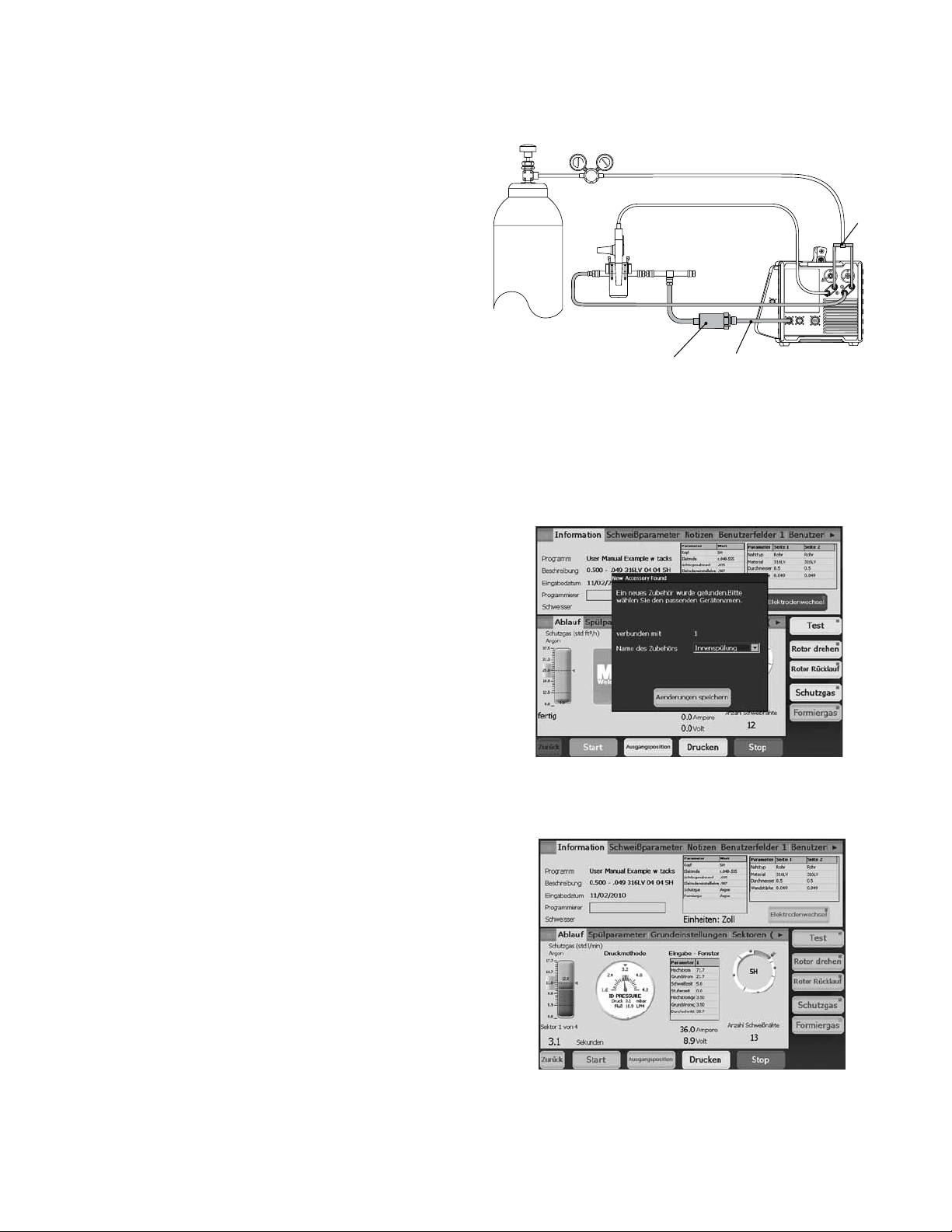

Raccordement de l’alimentation M200 - Fig. 2

4. Placez le raccord rapide avec clé de détrompage et le

raccord rapide standard du té assemblé en face des

connexions supérieures destinées respectivement à

l’alimentation de la purge interne et du gaz de protection

externe, qui sont situées sur le côté droit de l’alimentation

M200. Effectuez les raccordements en enfonçant les

raccords.

Remarque: Alignez bien les deux raccords avant de les

enfoncer pour ne pas endommager les tubes.

5. Raccordez l’autre raccord rapide avec clé de détrompage

au tube en PFA fourni, en introduisant le tube dans l’écrou

et en serrant conformément aux Instructions de montage

des raccords pour tubes Swagelok de diamètre inférieur

ou égal à 25mm (1po), MS-12-01.

6. Raccordez le raccord rapide avec clé de détrompage à la

connexion inférieure destinée à l’alimentation de la purge

sur l’alimentation M200. Raccordez l’autre extrémité du tube

sur l’entrée du gaz de purge au niveau de la pièce à souder.

Fig. 2 — Côté droit de l’alimentationM200

Raccordements

du gaz de

protection

externe

Raccordements

ENTRÉE/SORTIE

Vers purge

interne

Alimentation

de la purge

interne

Fig. 1 — Té assemblé

SWAGELOK

SWAGELOK

SWAGELOK

SWAGELOK

SWAGELOK

SWAGELOK

SWAGELOK

SWAGELOK

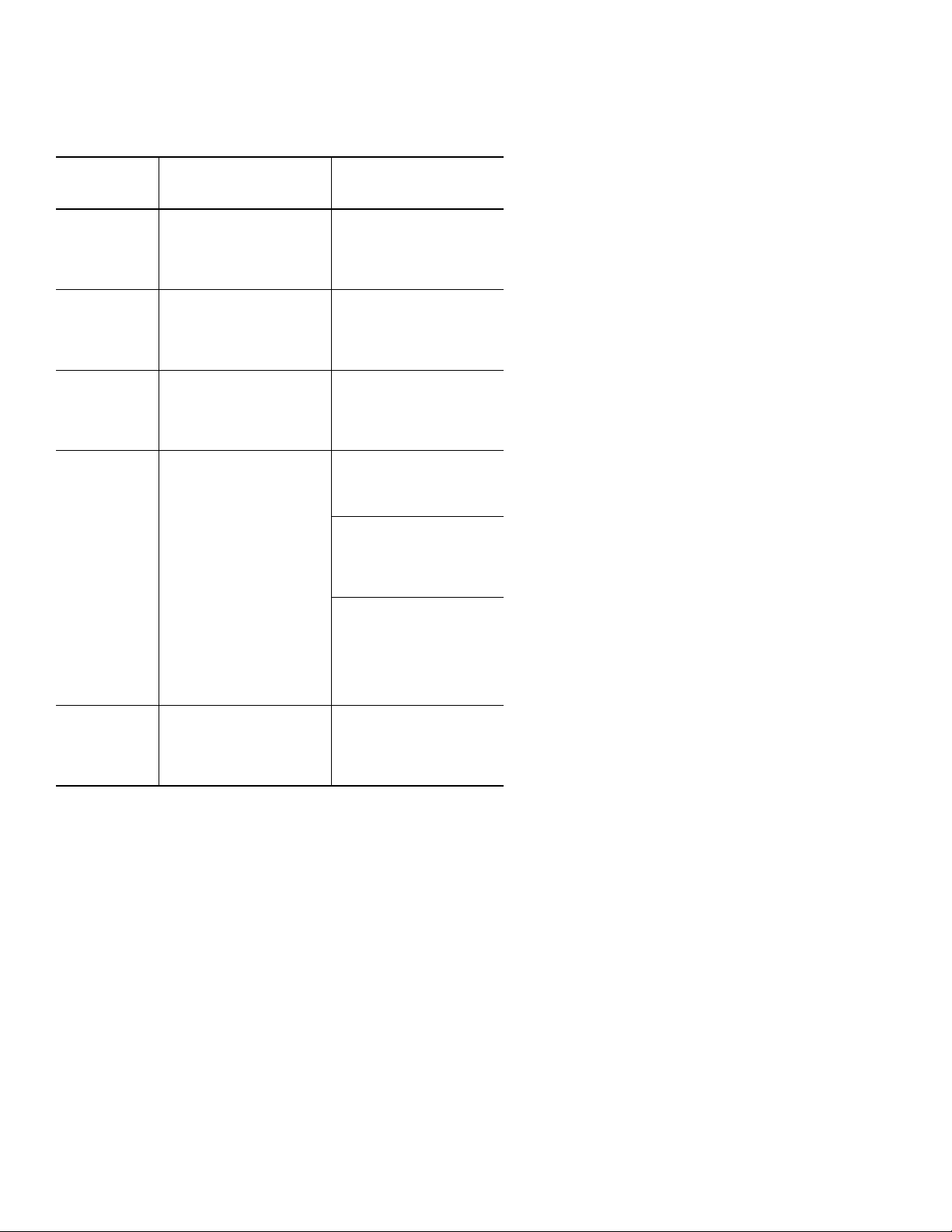

Il y a deux façons d’utiliser le contrôle automatique du gaz de

purge interne, soit à pression constante, soit à débit constant.

Dans le premier cas, l’alimentation M200 maintient le gaz de

purge interne à la pression souhaitée pendant tout le cycle

de soudure.

Dans le deuxième cas, l’alimentation M200 maintient le débit du

gaz de purge interne à la valeur préalablement xée pendant tout

le cycle de soudure. Cette méthode peut être utilisée lorsqu’il est

impossible de placer le capteur de pression à proximité du joint

de soudure ou lorsque d’autres limitations du système entraînent

des pressions différentes au niveau du joint de soudure et au

niveau du capteur de pression. Le capteur de pression ne se

trouve pas dans le système pendant le cycle de soudure.

Raccord rapide standard

Raccord rapide avec clé de détrompage