Thomson Neff KGT Series Manual

Montage- und

Wartungsanleitung

Mounting and

Maintenance Instructions

Instructions de montage

et de maintenance

Montaggio e

manutenzione

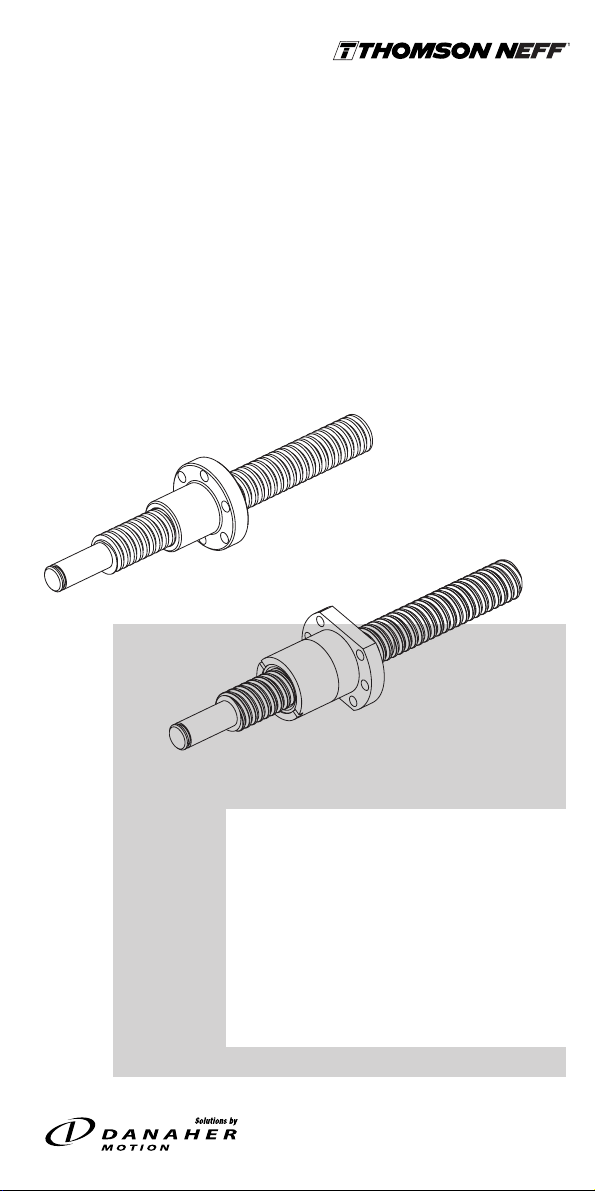

Kugelgewindetriebe KGT

Trapezgewindetriebe TGT

Ball screw drives KGT

Trapezoidal screw drives TGT

Transmissions par vis à billes KGT

Transmissions à vis trapézoïdale TGT

Viti a ricircolo di sfere KGT

Viti trapezoidali TGT

Kugelgewindetriebe KGT

Kugelgewindetriebe KGT

1. Einbau

Der Einbau von Kugelgewindetrieben

erfordert Sachkenntnis und sollte daher

nur von geschultem Personal durchge-

führt werden. Kugelgewindetriebe können

nur axiale Kräfte aufnehmen. Radial oder

exzentrisch wirkende Kräfte müssen von

externen Führungen aufgenommen wer-

den. Aufgrund der geringen Reibung eines

Kugelgewindetriebs sind Fluchtungsfehler

beim Durchdrehen von Hand meist nicht

spürbar. Daher sind entsprechende

Messmöglichkeiten erforderlich. Um eine

Beschädigung der KGT zu vermeiden,

müssen an der Maschine Endschalter und

Endlagendämpfer vorgesehen werden.

2. Ausführungen

THOMSON NEFF liefert Kugelgewinde-

triebe in folgenden Ausführungen:

2.1 Kugelgewindetriebe mit Muttern in

Standardabmessungen mit Standard-

enden.

2.2 Kugelgewindetriebe nach Kunden-

zeichnung.

2.3 Spindeln nach Kundenwunsch abge-

längt, Wellenenden gegebenenfalls

geglüht; Muttern auf Hülsen (die

Muttern sind einbaufertig montiert,

die Hülse hält die Kugeln in der

Mutternlaufbahn).

2.4 Spindeln in Produktionslänge, Muttern

auf Hülsen.

Achtung!

Um Beschädigungen und Verschmutzung zu

vermeiden, müssen die Kugelgewindetriebe

bis zum Einbau in der Schutzfolie bleiben.

3. Montage

( Für Fall 2.3 und 2.4)

3.1 Spindel ablängen (Trennscheibe oder

Hartmetallwerkzeug), Spindelhärte: 60±2HRC.

3.2 Glühen und Bearbeiten der Spindel-

enden. Glühen bei 650 ... 700°C (dunkelrot)

und an der Luft erkalten lassen.

Achtung! Benachbarte Gewindegänge

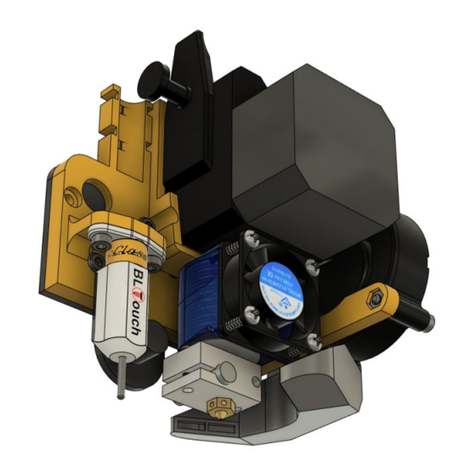

abkühlen! (Abb. 1)

3.3 Kugelgewindeanfang entgraten. Ge-

samte Spindel reinigen.

3.4 Eine der beiden Axialsicherungen der

Mutternhülse abnehmen und diese

mit der Mutter über das Wellenende

schieben. Hülse zentrieren und gegen den

Gewindeanfang drücken. (Abb. 2).

3.5 Die Mutter in ihrer ganzen Länge auf

die Spindel aufdrehen. (Abb. 3).

3.6 Hülse abnehmen. Mutter gegen

Herunterlaufen von der Spindel sichern

(mit Gummiring oder Axialsicherung der

Hülse). (Abb.4).

3.7 Kugelgewindetrieb einbauen. Zulässi-

ger Fluchtungsfehler: 0,05 mm/m.

Muttereinheit so nahe wie möglich an die

Spindellagerung drehen und dort aus-

richen, verschrauben und ggf. verstiften.

Der Kugelgewindetrieb darf keine Radial-

belastung übernehmen!

3.8 Gegebenenfalls an die Zentral-

schmierung anschließen – Flanschmutter

direkt, Zylindermutter über das dafür

nötige Gehäuse.

2

Abb. 1

Abb. 2

Abb. 3

Abb. 4

Kugelgewindetriebe KGT

4. Abdeckung

Beim Einbau auftretende Verunrei-

nigungen sollten mit Petroleum, Öl oder

Waschbenzin entfernt werden. Kaltreiniger

und Lacklösemittel sind nicht zulässig. Im

Betrieb sind Kugelgewindetriebe gegen

Staub, Späne u.ä. zu schützen, selbst wenn

sie mit Abstreifern ausgerüstet sind.

Mögliche Schutzmaßnahmen sind:

–Faltenbalg (ohne zusätzliche Führung

nur für vertikalen Einbau zulässig).

–Spiralfederabdeckung.

–Teleskopische Rohre oder Hülsen

(hoher axialer Platzbedarf).

Wir führen in unserem Programm auch

vollständig geschützte und einbaufertige

Systeme:

–THOMSON NEFF KOKON-Kugelgewinde-

trieb mit selbstschließender Bänder-

abdeckung.

–THOMSON NEFF WIESEL Lineareinheiten

mit integrierter Führung in gekapsel-

tem Aluminiumprofil. Bitte fordern Sie

unsere Unterlagen an.

5. Schmierung

5.1 Fettschmierung

Die richtige Schmierung ist für einen

Kugelgewindetrieb wichtig, um die errech-

nete Lebensdauer zu erreichen, eine über-

mäßige Erwärmung zu verhindern und

einen ruhigen geräuscharmen Lauf zu

gewährleisten. Beim KGT kommen die

gleichen Schmierstoffe zum Einsatz, die

auch bei Wälzlagern verwendet werden

(Fette nach NGLI 1 bis NGLI 2, DIN ISO 2137).

Fettsorten: Wälzlagerfette ohne Fest-

schmierstoff-Anteile (Schmierfettart: KP

nach DIN 51825). Die Erstbefettung wird

im Werk mit Wälzlagerfett der Firma Fuchs

Lubritec Urethyn E/M 1 nach NGLI 1

durchgeführt.

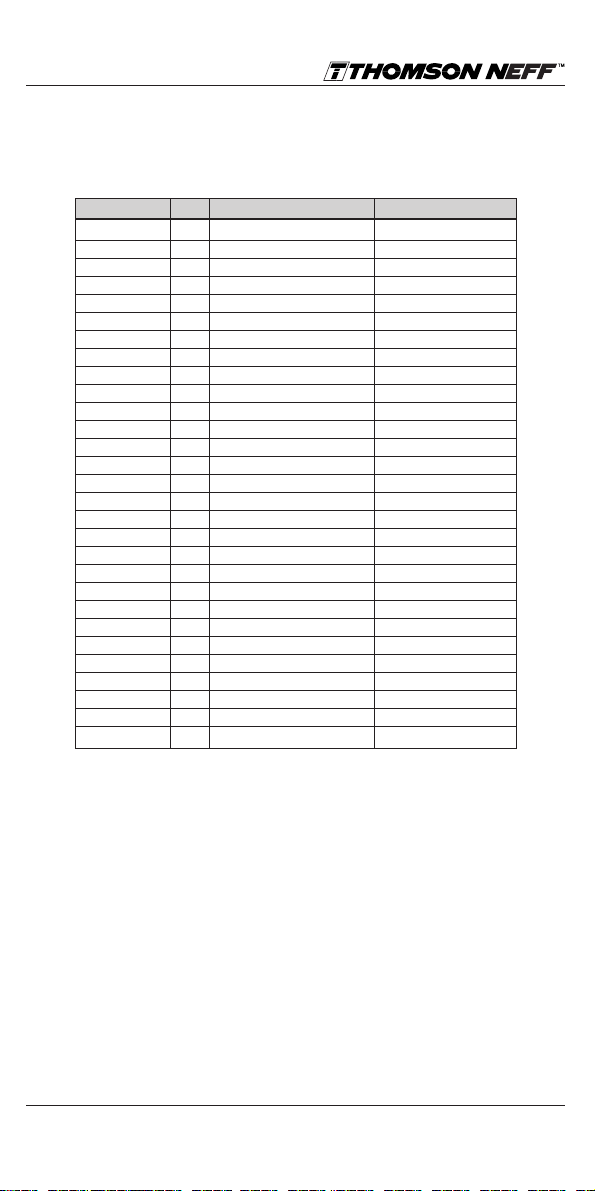

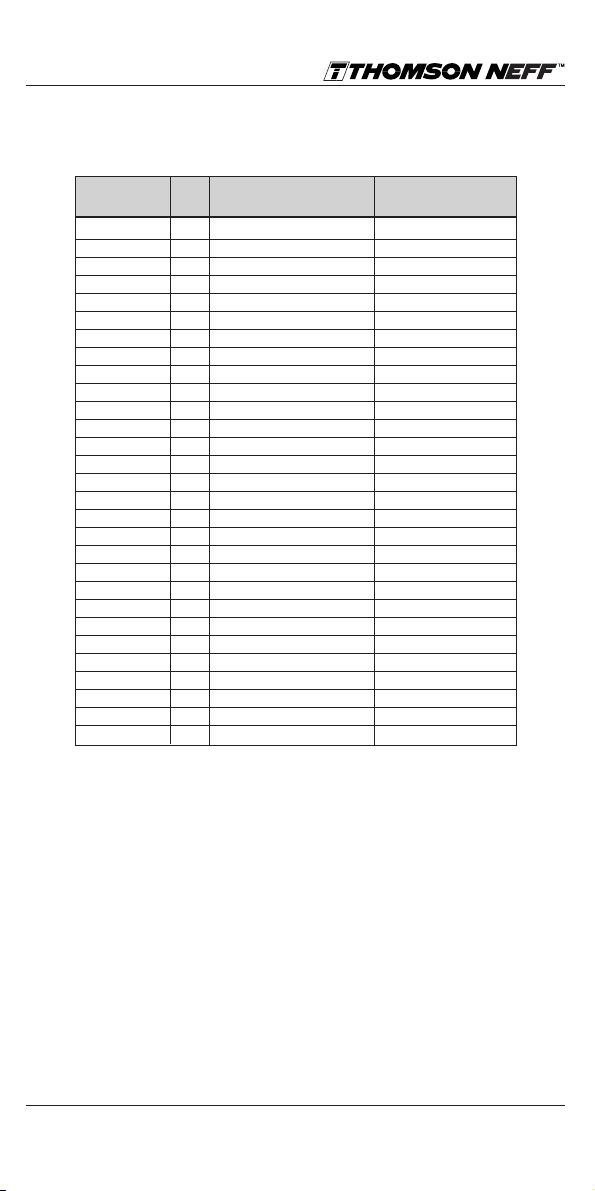

5.2 Richtwerte für Schmiermengen

bei Fettschmierung

Als Richtwerte für die Befüllung können

die Werte aus den folgenden Tabellen

herangezogen werden.

3

TypArt* Erstschmierung Nachschmierung**

KGM 1205 K 0,8 ml / 0,7 g 0,55 ml / 0,5 g

KGM 1605 E 2,1 ml / 1,9 g 1,7 ml / 1,5 g

KGM 1610 K 2,6 ml / 2,4 g 1,8 ml / 1,7 g

KGM 2005 K 2,9 ml / 2,7 g 2 ml / 1,9 g

KGM 2020 D 3,3 ml / 3 g 2,3 ml / 2,1 g

KGM 2050 D 6,4 ml / 5,9 g 4,5 ml / 4,1 g

KGM 2505 E 3,2 ml / 2,9 g 2,6 ml / 2,3 g

KGM 2510 K 4,9 ml / 4,5 g 3,4 ml / 3,2 g

KGM 2520 D 3,8 ml / 3,5 g 2,7 ml / 2,5 g

KGM 2525 D 4,4 ml / 4,1 g 3,1 ml / 2,9 g

KGM 2550 D 6,8 ml / 6,3 g 4,8 ml / 4,4 g

KGM 3205 E 5,3 ml / 4,9 g 4,2 ml / 3,9 g

KGM 3210 E 16,4 ml / 15,1 g 13,1 ml / 12,1 g

KGM 3220 K 12 ml / 11,1 g 8,4 ml / 7,8 g

KGM 3240 D 4,2 ml / 3,9 g 3 ml / 2,7 g

KGM 4005 E 6,6 ml / 6,1 g 5,3 ml / 4,9 g

KGM 4010 E 19,3 ml / 17,8 g 15,4 ml / 14,2 g

KGM 4020 K 14,6 ml / 13,4 g 10,2 ml / 9,4 g

KGM 4040 D 13,5 ml / 12,4 g 9,5 ml / 8,7 g

KGM 5010 E 32,4 ml / 29,8 g 25,9 ml / 23,8 g

KGM 5020 K 37,9 ml / 34,9 g 26,5 ml / 24,4 g

KGM 6310 E 41,2 ml / 37,9 g 33 ml / 30,3 g

* E = Einzel-, K = Kanal-, D = Deckelumlenkung

** unter Annahme idealer Bedingungen

Kugelgewindetriebe KGT

4

TypArt* Erstschmierung Nachschmierung**

KGF-D 1605 E 3,8 ml / 3,5 g 2,7 ml /2,4 g

KGF-D 1610 K 3,6 ml / 3,3 g 2,2 ml / 2 g

KGF-D 2005 K 4,9 ml / 4,5 g 3 ml / 2,7 g

KGF-D 2505 E 5,6 ml / 5,2 g 3,9 ml / 3,6 g

KGF-D 2510 K 6,8 ml / 6,3 g 4,1 ml / 3,8 g

KGF-D 2520 D 3,8 ml / 3,5 g 2,3 ml / 2,1 g

KGF-D 2525 D 4,4 ml / 4,1 g 2,6 ml / 2,5 g

KGF-D 2550 D 6,8 ml / 6,3 g 4,1 ml / 3,8 g

KGF-D 3205 E 9 ml / 8,3 g 6,3 ml / 5,8 g

KGF-D 3210 E 23 ml / 21,2 g 16,1 ml / 14,8 g

KGF-D 3220 K 16,3 ml / 15 g 9,8 ml / 9 g

KGF-D 4005 E 11,7 ml / 10,8 g 8,2 ml / 7,6 g

KGF-D 4010 E 28,8 ml / 26,5 g 20,2 ml / 18,6 g

KGF-D 4020 K 20,4 ml / 18,8 g 12,2 ml / 11,3 g

KGF-D 4040 D 13,5 ml / 12,4 g 8,1 ml / 7,5 g

KGF-D 5010 E 46 ml / 42,3 g 32,2 ml / 29,6 g

KGF-D 5020 K 51,3 ml / 47,2 g 30,8 ml / 28,3 g

KGF-N 1605 E 4,1 ml / 3,8 g 2,9 ml / 2,7 g

KGF-N 2005 E 5,2 ml / 4,8 g 3,6 ml / 3,4 g

KGF-N 2020 D 3,3 ml / 3 g 2 ml / 1,8 g

KGF-N 2050 D 6,4 ml / 5,9 g 3,8 ml / 3,5 g

KGF-N 2505 E 6,5 ml / 6 g 4,6 ml / 4,2 g

KGF-N 3205 E 10 ml / 9,2 g 7 ml / 6,4 g

KGF-N 3210 E 25,6 ml / 23,6 g 17,9 ml / 16,5 g

KGF-N 3240 D 4,2 ml / 3,9 g 2,5 ml / 2,3 g

KGF-N 4005 E 12,3 ml / 11,3 g 8,6 ml / 7,9 g

KGF-N 4010 E 30,5 ml / 28,1 g 21,4 ml / 19,7 g

KGF-N 5010 E 48 ml / 44,2 g 33,6 ml / 30,9 g

KGF-N 6310 E 63 ml / 58 g 44,1 ml / 40,6 g

* E = Einzel-, K = Kanal-, D = Deckelumlenkung

** unter Annahme idealer Bedingungen

5.3 Nachschmierfristen

Die Nachschmierung sollte sehr sorgfältig

und regelmäßig erfolgen, da bei Kugel-

gewindetrieben ein größerer Fettverlust

als bei Kugellagern entsteht. Generelle

Intervallregelungen für die Nachfettung

von Kugelgewindetrieben gibt es nicht, da

die Fristen von vielen Faktoren abhängig

sind.

Einflussfaktoren sind zum Beispiel:

•die Baugröße und der Spindeldurch-

messer

•die Betriebsdrehzahlen und Beschleu-

nigungen

•die Dichtheit der Abstreifer

•die Umgebungseinflüsse, wie Tempera-

tur, Verunreinigungen, Flüssigkeiten...

Kugelgewindetriebe KGT

Diese große Anzahl an Einflussparametern

verdeutlicht, dass eine allgemein gültige

Bestimmung der Nachschmierfristen für

alle Einsatzbedingungen nicht praktikabel

ist. Auch ist es nicht einfach, eine kon-

stante Größe zur Definition von Nach-

schmierfristen vorzugeben.

Als bevorzugte Größe hat sich schon bei

Wälzlagern die Angabe der Zahl an Über-

rollungen durchgesetzt. Aus der Zahl an

Überrollungen können dann andere

Richtgrößen, wie z.B. Betriebsstunden

oder Laufleistung, einfach abgeleitet wer-

den. Durch zahlreiche Versuche hat es sich

gezeigt, dass eine Nachschmierung nach

etwa

1,5 bis 2,5 x 107Überrollungen

erfolgen sollte. Bei größeren Durch-

messern und Einzelumlenkung ist von

dem niedrigeren Zahlenwert auszugehen,

bei kleineren Durchmessern und Kanal-

oder Deckelumlenkung dementsprechend

von dem hohen Wert. Aus der mittleren

Drehzahl, dem Verfahrweg und der

Gewindesteigung wird dann die theore-

tische Nachschmierfrist berechnet.

Im folgenden sind beispielhaft die

Schmierintervalle in Stunden und Kilo-

metern bei der Annahme von 2 x 107Über-

rollungen angegeben:

mittlere Drehzahl [min-1]Schmierintervall [h]

500 667

1000 333

1500 222

2000 167

2500 133

3000 111

Steigung [mm] Schmierintervall [km]

5100

10 200

20 400

25 500

40 800

50 1000

5.4 Hinweise zur Befettung und

Montage

Falls der Kugelgewindetrieb im Lieferzu-

stand unbefettet ist, muss vor Inbetrieb-

nahme die Mutter über die Schmier-

bohrung mit Schmierstoff versehen

werden. Sowohl bei der Erstschmierung

als auch bei der Nachschmierung der

Kugelgewindemuttern über die Schmier-

bohrung ist zu berücksichtigen, dass sich

das eingebrachte Schmierfett recht träge

und ungleichmäßig in der Mutter verteilt.

Dies erschwert die vollständige Befüllung

der Mutter bis zu den tabellarisch angege-

benen Werten. Aus diesem Grunde emp-

fiehlt es sich, die Mutter in mehreren

Teilschritten zu befüllen und zwischen-

durch die Mutter kurz entlang der Spindel

zu bewegen, damit sich das eingebrachte

Fett in den Gewindegängen besser verteilt.

Es ist zumeist ausreichend, die Mutter um

wenige Umdrehungen (mindestens eine

Mutternlänge) weiterzudrehen. Man sollte

bei der Befüllung auf einen sich bildenden

Fettkragen an beiden Mutterenden

achten.

Bei der Montage einer vorgefetteten

Kugelgewindemutter auf die zugehörige

Kugelgewindespindel ist ebenfalls darauf

zu achten, dass ein gewisser Schmierfett-

verlust außerhalb des Verfahrwegs (am

Spindelende) auftritt. Bei starkem Verlust

ist es deshalb angebracht, eine gewisse

Fettmenge über die Schmierbohrung der

montierten Kugelgewindemutter nach-

zufüllen, um wieder eine ausreichende

Befettung zu gewährleisten.

5.5 Erklärung

Alle Zahlenangaben sind nur Richtwerte

und basieren z.T. auf Erfahrungswerten. Es

ist deshalb unerlässlich, den Kugelge-

windetrieb regelmäßig zu kontrollieren

und dabei auf Anzeichen für ungenü-

gende Schmierung, wie z.B. trockene

Spindel oder hoher Fettverlust zu achten.

Bitte beachten Sie dazu auch die Hinweise

im Katalog.

5

Kugelgewindetriebe KGT

5.6 Ölnebelschmierung

Bei einer Zentralschmierung durch Ölnebel

muss beachtet werden, dass nur

Kugelgewindemuttern ohne Abstreifer

verwendet werden dürfen.

5.7 Ölschmierung

Die zugeführte Ölmenge sollte die

Austragsverluste an den Abstreifern nicht

überschreiten. (Sonst Ölumlaufschmie-

rung).

Ölsorten: Viskosität 25 bis 100 mm2/s bei

100°C.

6. Betriebstemperatur

Der zulässige Betriebstemperaturbereich

für Kugelgewindetriebe liegt zwischen

–30°C und +80°C, kurzzeitig sind auch

+110°C zulässig. Voraussetzung ist stets

eine einwandfreie Schmierung.

Bei Temperaturen unter –20°C, kann sich

das Drehmoment bis auf den 10fachen

Wert erhöhen.

6

Trapezgewindetriebe TGT

Trapezgewindetriebe TGT

1. Einbau

Trapezgewindetriebe sind beim Einbau

sorgfältig auszurichten – sollten die

entsprechenden Messvorrichtungen feh-

len, wird der Gewindetrieb vor dem Anbau

des Antriebes einmal von Hand über die

gesamte Länge durchgedreht. Ungleich-

mäßiger Kraftbedarf und/oder Laufspuren

auf dem Spindelaußendurchmesser lassen

hierbei auf Fluchtungsfehler zwischen

Spindelachse und Führung schließen. In

diesem Fall sind zunächst die betreffenden

Befestigungsschrauben zu lockern und

der Gewindetrieb ist nochmals von Hand

durchzudrehen. Bei nunmehr gleich-

mäßigem Kraftbedarf sind die entspre-

chenden Elemente auszurichten, andern-

falls ist der Fluchtungsfehler durch

Lockern weiterer Befestigungsschrauben

zu ermitteln.

2. Abdeckung

Trapezgewindetriebe sind naturgemäß

weniger empfindlich gegen Verunreini-

gungen als Kugelgewindetriebe, vor allem

bei niedrigen Drehzahlen (z.B. Hand-

betrieb).

Bewegungsantriebe, insbesondere mit

Kunststoffmuttern, erfordern jedoch

ebenfalls Schutzmaßnahmen, ähnlich wie

Kugelgewindetriebe.

3. Schmierung

3.1 Ölschmierung

Wird bei Trapezgewindetrieben nur in

Sonderfällen angewandt.

3.2 Fettschmierung

Dies ist die gängige Schmierung bei

Trapezgewindetrieben. Die Schmierinter-

valle richten sich nach den Betriebs-

bedingungen; ein Reinigen der Spindel vor

der Befettung ist empfehlenswert, insbe-

sondere beim Einsatz von Hochleistungs-

schmieranlagen.

Fettsorten: Wälzlagerfette ohne Fest-

schmierstoff-Anteil.

4. Betriebstemperatur

Hängt von der Art der verwendeten

Mutter, den Schmierbedingungen und den

gestellten Anforderungen ab. Bei Temp-

eraturen über 100°C (bei Kunststoff-

muttern über 70°C) bitten wir um Rück-

sprache.

5. Verschleiß

Kann von Hand geprüft werden; beträgt

das Axialspiel beim eingängigen Gewinde-

trieb mehr als 1/4 der Steigung, so ist die

Mutter auszutauschen.

7

8

Ball screw drives KGT

Ball screw drives KGT

1. Installation

The installation of ball screw drives

requires specialist knowledge and should

only be carried out by qualified personal.

Ball screw drives can absorb only axial

forces. Radial or eccentric forces must be

taken up by external guides. Due to the

low friction, alignment errors can general-

ly not be felt when the screw drive is

turned by hand. Suitable measuring facili-

ties are therefore necessary. To avoid dam-

age to the ball screw drive limit switches

and end stops must be installed in the

machine.

2. Versions

THOMSON NEFF deliver ball screw drives in

the following versions:

2.1 Ball screw drive with nuts of standard

dimensions and standard ends.

2.2 Ball screw drives to customer’s draw-

ings.

2.3 Screw cut to length at customer’s

wish. Ends of screw annealed where

appropriate. Nuts on sleeves (the nuts are

ready for installation, the sleeve keeps the

balls in the duct of the nut).

2.4 Screws in production lengths, nuts on

sleeves.

Attention!

The ball screw drives must be left in their

foil packaging until installation to protect

them from damage and dirt.

3. Assembly

( In case of 2.3 and 2.4)

3.1 Cut the screw to length (cutting-off

wheel or hardened metal tool). Rockwell

number of screw: 60±2.

3.2 Anneal and process the ends of the

screw. Anneal at 650 ... 700°C

(dark red) and allow to cool in the air.

Attention! Cool the adjacent threads of

the screw (Fig. 1).

3.3 Trim the start of the ball screw. Clean

the entire screw.

3.4 Remove one of the axial securing

pieces from the nut sleeve, and push the

sleeve with the nut over the end of the

shaft. Centre the sleeve, and press it

against the start of the thread (Fig. 2).

3.5 Turn the whole length of the nut onto

the screw (Fig. 3).

3.6 Remove the sleeve. Secure the nut

against running off the screw (with rubber

ring or the axial securing piece of the

sleeve) (Fig. 4).

3.7 Install the ball screw drive. Maximal

permissible alignment error: 0.05 mm per

metre. Screw the nut unit as close as pos-

sible to screw bearing, align it, screw it in,

place and if appropriate pin it. The ball

screw drive must not be subjected to radi-

al load!

3.8 Connect to the central lubrication, if

present – connect flanged nuts directly,

cylindrical nuts via the housing required

for the purpose.

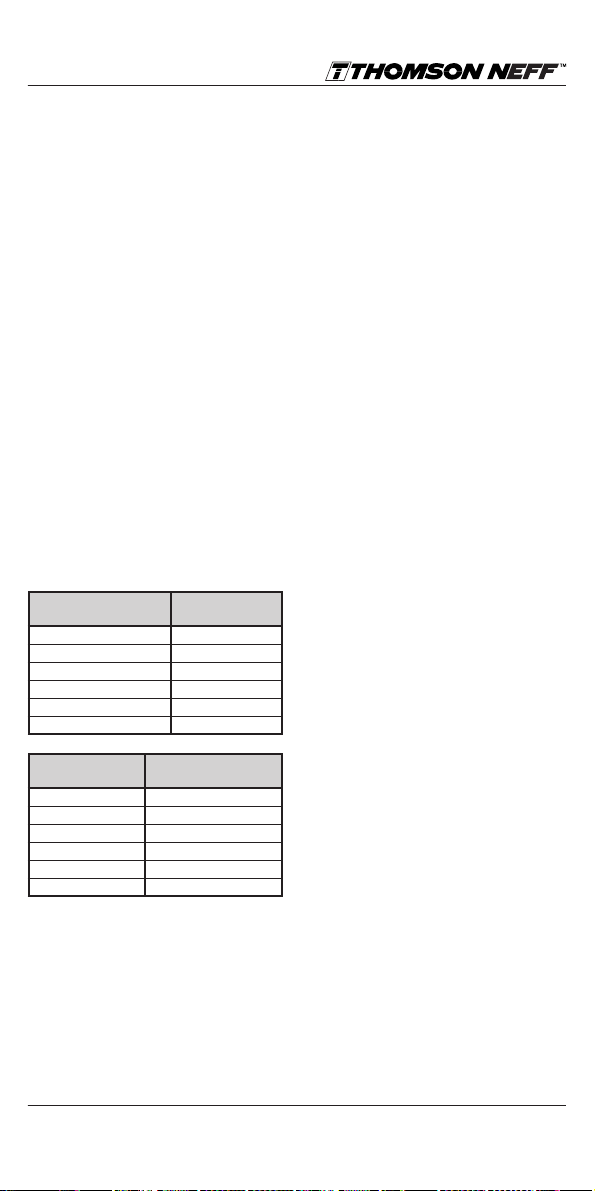

Fig. 1

Fig. 2

Fig. 3

Fig. 4

9

Ball screw drives KGT

4. Cover

Dirt that occurs during installation should

be removed with paraffin, oil or petrol.

Cold cleaners and paint solvents are not

permitted. Ball screw drives must be pro-

tected against dust, chips, etc. even if

equipped with wipers. Possible protective

measures include:

–Bellows (suitable only for vertical installa-

tion without additional guide).

–Spiral spring cover.

–Telescopic tubes or sleeves (these take

up a lot of axial space).

We also offer fully-protected complete

systems:

–THOMSON NEFF KGT-KOKON ball screw

drives with self-closing cover strips.

–THOMSON NEFF WIESEL mechanical

linear drive units with integrated guide

systems in encapsulated aluminium

profile. Please contact us for further

information.

5. Lubrication

5.1 Grease lubrication

Correct lubrication is important for a ball

screw to achieve its calculated service life,

to prevent excessive heating and to

ensure quiet running. The same lubricants

are used for ball screw drives as for

antifriction bearings (grease as specified in

NGLI 1 to NGLI 2, DIN ISO 2137). Types of

grease: Antifriction bearing greases with-

out solid lubricants (type of lubricating

grease: KP as specified in DIN 51825). The

first greasing is done in the factory using

Lubritec Urethyn E/M 1 antifriction grease

produced by Fuchs (as specified in NGLI 1).

5.2 Approximate values for lubricant

for grease lubrication

The values shown in the following tables

can be used as approximate values for the

filling.

Model Type* Initial lubrication Subsequent

lubrication**

KGM 1205 K 0.8 ml / 0.7 g 0.55 ml / 0.5 g

KGM 1605 E 2.1 ml / 1.9 g 1.7 ml / 1.5 g

KGM 1610 K 2.6 ml / 2.4 g 1.8 ml / 1.7 g

KGM 2005 K 2.9 ml / 2.7 g 2 ml / 1.9 g

KGM 2020 D 3.3 ml / 3 g 2.3 ml / 2.1 g

KGM 2050 D 6.4 ml / 5.9 g 4.5 ml / 4.1 g

KGM 2505 E 3.2 ml / 2.9 g 2.6 ml / 2.3 g

KGM 2510 K 4.9 ml / 4.5 g 3.4 ml / 3.2 g

KGM 2520 D 3.8 ml / 3.5 g 2.7 ml / 2.5 g

KGM 2525 D 4.4 ml / 4.1 g 3.1 ml / 2.9 g

KGM 2550 D 6.8 ml / 6.3 g 4.8 ml / 4.4 g

KGM 3205 E 5.3 ml / 4.9 g 4.2 ml / 3.9 g

KGM 3210 E 16.4 ml / 15.1 g 13.1 ml / 12.1 g

KGM 3220 K 12 ml / 11.1 g 8.4 ml / 7.8 g

KGM 3240 D 4.2 ml / 3.9 g 3 ml / 2.7 g

KGM 4005 E 6.6 ml / 6.1 g 5.3 ml / 4.9 g

KGM 4010 E 19.3 ml / 17.8 g 15.4 ml / 14.2 g

KGM 4020 K 14.6 ml / 13.4 g 10.2 ml / 9.4 g

KGM 4040 D 13.5 ml / 12.4 g 9.5 ml / 8.7 g

KGM 5010 E 32.4 ml / 29.8 g 25.9 ml / 23.8 g

KGM 5020 K 37.9 ml / 34.9 g 26.5 ml / 24.4 g

KGM 6310 E 41.2 ml / 37.9 g 33 ml / 30.3 g

* E = guide piece, K = return duct, D = multi-turn return duct

** Assuming ideal conditions

10

Ball screw drives KGT

Model Type* Initial Subsequent

lubrication lubrication**

KGF-D 1605 E 3.8 ml / 3.5 g 2.7 ml /2.4 g

KGF-D 1610 K 3.6 ml / 3.3 g 2.2 ml / 2 g

KGF-D 2005 K 4.9 ml / 4.5 g 3 ml / 2.7 g

KGF-D 2505 E 5.6 ml / 5.2 g 3.9 ml / 3.6 g

KGF-D 2510 K 6.8 ml / 6.3 g 4.1 ml / 3.8 g

KGF-D 2520 D 3.8 ml / 3.5 g 2.3 ml / 2.1 g

KGF-D 2525 D 4.4 ml / 4.1 g 2.6 ml / 2.5 g

KGF-D 2550 D 6.8 ml / 6.3 g 4.1 ml / 3.8 g

KGF-D 3205 E 9 ml / 8.3 g 6.3 ml / 5.8 g

KGF-D 3210 E 23 ml / 21.2 g 16.1 ml / 14.8 g

KGF-D 3220 K 16.3 ml / 15 g 9.8 ml / 9 g

KGF-D 4005 E 11.7 ml / 10.8 g 8.2 ml / 7.6 g

KGF-D 4010 E 28.8 ml / 26.5 g 20.2 ml / 18.6 g

KGF-D 4020 K 20.4 ml / 18.8 g 12.2 ml / 11.3 g

KGF-D 4040 D 13.5 ml / 12.4 g 8.1 ml / 7.5 g

KGF-D 5010 E 46 ml / 42.3 g 32.2 ml / 29.6 g

KGF-D 5020 K 51.3 ml / 47.2 g 30.8 ml / 28.3 g

KGF-N 1605 E 4.1 ml / 3.8 g 2.9 ml / 2.7 g

KGF-N 2005 E 5.2 ml / 4.8 g 3.6 ml / 3.4 g

KGF-N 2020 D 3.3 ml / 3 g 2 ml / 1.8 g

KGF-N 2050 D 6.4 ml / 5.9 g 3.8 ml / 3.5 g

KGF-N 2505 E 6.5 ml / 6 g 4.6 ml / 4.2 g

KGF-N 3205 E 10 ml / 9.2 g 7 ml / 6.4 g

KGF-N 3210 E 25.6 ml / 23.6 g 17.9 ml / 16.5 g

KGF-N 3240 D 4.2 ml / 3.9 g 2.5 ml / 2.3 g

KGF-N 4005 E 12.3 ml / 11.3 g 8.6 ml / 7.9 g

KGF-N 4010 E 30.5 ml / 28.1 g 21.4 ml / 19.7 g

KGF-N 5010 E 48 ml / 44.2 g 33.6 ml / 30.9 g

KGF-N 6310 E 63 ml / 58 g 44.1 ml / 40.6 g

* E = guide piece, K = return duct, D = multi-turn return duct

** Assuming ideal conditions

5.3 Lubrication intervals

Lubrication should be carried out very

carefully and regularly as ball screw drives

are subject to greater loss of grease than

ball bearings. There are no general guide-

lines on the intervals for lubricating ball

screw drives as the intervals depend on

many factors.

Factors of influence include for example:

•the size and the screw diameter

•the operating speeds and acceleration

values

•sealing efficiency of the wiper

•ambient influences such as temperature,

contamination, liquids ...

11

Ball screw drives KGT

This large number of influencing parame-

ters shows clearly that it is not possible to

have a general regulation on lubricating

intervals for all operating conditions. It is

also not easy to specify a constant value

for the definition of lubricating intervals.

For antifriction bearings the value that is

preferably used is the number of revolu-

tions. Other standard values, e.g. operat-

ing hours or service life, can then be easily

derived from the number of revolutions.

Numerous tests have shown that lubrica-

tion should be performed after approxi-

mately

1.5 to 2.5 x 107revolutions.

The smaller numerical value should be

used for ball screws with large diameters

and return ducts or multi-turn return

ducts. The theoretical interval is then cal-

culated from the average speed, length

and the lead.

The table below shows an example of

lubricating intervals in hours and kilome-

tres based on 2 x 107revolutions.

Average speed [min-1]Lubricating

interval [h]

500 667

1000 333

1500 222

2000 167

2500 133

3000 111

Lead [mm] Lubricating

interval [km]

5100

10 200

20 400

25 500

40 800

50 1000

5.4 Greasing and assembly

If the ball screw drive is not greased upon

delivery, the nut must be greased through

the lubricating hole before first use. When

the ball screw nuts are lubricated before

use and again later through the lubricating

hole, it should be remembered that the

lubricating grease is quite viscous and

does not spread evenly in the nut. This

makes it difficult to fill the nut with the

amounts stated in the table. For this rea-

son it is recommended to fill the nut in

several steps and to move the nut briefly

along the screw so that the grease can

spread evenly along the turns. It is usually

sufficient to turn the nut just a few rota-

tions (at least one nut length). Please

ensure that a collar of grease is produced

on both ends of the nut.

When a pre-greased ball screw nut is

mounted on the respective ball screw,

check whether a certain amount of lubri-

cating grease is lost at the end of the trav-

el (end of the screw). If the loss is exces-

sive, it is recommended to fill in some

more grease through the lubricating hole

of the mounted ball screw nut to ensure

that the amount of grease is sufficient

again.

5.5 Explanation

All values given are only approximate and

are based to a certain extent on values

gained through experience. It is therefore

essential to inspect the ball screw drive

regularly and that any signs of insufficient

lubrication, e.g. dry screw or high loss of

grease be amended.

Please see also the relevant notes in the

catalogue.

12

Ball screw drives KGT

5.6 Oil-mist lubrication

In the case of central lubrication with oil

mist, note that only ball screw nuts with-

out wipers may be used.

5.7 Oil lubrication

The oil supply should not exceed the vol-

ume lost via the wipers; otherwise use

recirculating-oil lubrication.

Oil types: Viscosity 25 to 100 mm2/s at

100°C.

6. Operating temperature

The permissible operating temperature

range for ball screw drives is between

–30°C and +80°C, up to 110°C for brief

periods. A precondition for this is correct

lubrication.

The torque may increase by a factor of up

to 10 at temperatures below –20°C.

13

Trapezoidal screw drives TGT

Trapezoidal screw drives

TGT

1. Installation

Trapezoidal screw drives must be aligned

carefully during installation – if suitable

measuring equipment is not available, the

screw drive should be turned through its

entire length by hand before the drive unit

is attached. Variations in the amount of

force required and/or marks on the exter-

nal diameter of the screw indicate align-

ment errors between the spindle axis and

guide. In this case, the relevant mounting

bolts should first be loosened and the

screw drive should be turned through by

hand. If the amount of force required is

now constant throughout, the appropri-

ate components should be aligned, other-

wise the alignment error should be

localised by loosening further mounting

bolts.

2. Cover

By virtue of their design, trapezoidal screw

drives are less sensitive to dirt than ball

screw drives, particularly at low speeds

(manual operation). Motion drives, howev-

er, especially with plastic nuts, require pro-

tection against dirt in the same way as ball

screw drives.

3. Lubrication

3.1 Oil lubrication

Used only in special cases for trapezoidal

screw drives.

3.2 Grease lubrication

The usual lubrication method for trape-

zoidal screw drives. Lubrication intervals

are governed by operating conditions; it is

advisable to clean the screw before greas-

ing especially when heavy-duty lubricating

machines are used.

Grease types: Roller bearing grease with no

solid lubricant content.

4. Operating temperature

This depends on the type of nut used, the

lubrication conditions and the user’s

requirements. Please consult us in the

case of temperatures above 100°C (plastic

nuts 70°C).

5. Wear

This can be checked manually: if the axial

backlash with single-start screw drive is

more than 1/4 of the lead, the nut should

be replaced.

14

Transmissions par vis à billes KGT

14

Transmissions par vis à

billes KGT

1. Installation

L’installation des transmissions par vis à

billes exige des connaissances techniques

et le personnel formé doit le mettre en

œuvre. Les transmissions par vis à billes ne

peuvent absorber que des forces axiales.

Les forces qui agissent dans le sens radial

ou excentriquement doivent être

soutenues par les guidages externes. En

raison de faible frottement d’une trans-

mission par vis à billes, les défauts d’aligne-

ment ne sont généralement pas sensibles

lorsqu’on la fait tourner à la main. Pour ça

des possibilités de mesure sont néces-

sairement. Pour éviter un endommage-

ment de la vis à billes, il faut prevoir sur la

machine des fins de course et des amor-

tisseurs de position finale.

2. Exécutions

THOMSON NEFF fournit des transmissions

par vis à billes dans les exécutions suiv-

antes:

2.1 transmissions par vis à billes avec

écrous dans des dimensions standard et

avec des extrémités standard.

2.2 transmissions par vis à billes selon le

dessin du client.

2.3 vis sans fin coupées à longueur selon le

désir du client, extrémités d’arbres

éventuellement recuites ; écrous sur douilles

(les écrous sont prêts à être montés, la

douille maintient les billes dans la trajectoire

de l’écrou).

2.4 vis sans fin à la longueur de produc-

tion, écrous sur douilles.

Attention!

Pour éviter les détériorations et l’encrasse-

ment, les transmissions par vis à billes

doivent rester dans la feuille de protection

jusqu’à leur montage.

3. Montage

(pour cas 2.3. et 2.4.)

3.1. Couper la vis à longueur (meule de

tronçonnage ou outil en métal dur, dureté

de la vis : 60 ±2 DRC).

3.2. Porter au rouge et façonner les

extrémités de la vis.

Porter au rouge foncé à 650 ... 700°C et

laisser refroidir à l’air.

Attention! Refroidir les pas de vis voisins

(fig. 1).

3.3. Ebarber le bout du filet sphérique.

Nettoyer toute la vis.

3.4. Enlever une des deux sécurités axiales

de la douille d’écrou et pousser celle-ci

avec l’écrou au-delà de l’extrémité de l’ar-

bre. Centrer la douille et la pousser contre

le bout du filet (fig. 2).

3.5. Faire tourner l’écrou sur la vis, de

toute sa longueur (fig. 3).

14

Fig. 2

Fig. 3

Fig. 4

Fig. 1

15

Transmissions par vis à billes KGT

3.6. Enlever la douille. Assurer l’écrou pour

qu’il ne tombe pas de la vis (avec une

bague en caoutchouc ou une sécurité axi-

ale de la douille) (fig. 4).

3.7. Monter la transmission par vis à billes.

Défaut d’alignement admissible : 0,05

mm/m. Amener l’unité d’écrou aussi près

que possible du logement de la vis en la

faisant tourner et l’ajuster à cet endroit,

visser et éventuellement goupiller.

La transmission par vis à billes ne doit sup-

porter aucune charge radiale!

3.8. Raccorder éventuellement à la lubrifi-

cation centrale – l’écrou à embase directe-

ment, l’écrou cylindrique par le biais du

carter nécessaire à cette fin.

4. Recouvrement

Il convient d’enlever avec du pétrole, de

l’huile ou de l’éther de pétrole les salis-

sures survenues lors du montage. Il est

interdit d’employer des détergents à froid

ou des solvants de peinture. Pendant le

service, protéger les transmissions par vis à

billes de la poussière, des copeaux etc.,

même si elles sont équipées de racleurs.

Les mesures de protection possibles sont:

–soufflet (autorisé seulement pour le

montage vertical s’il n’y a pas de guidage

supplémentaire).

–recouvrement du ressort en spirale.

–tubes ou douilles télescopiques (encom-

brement important dans le sens axial).

Nous avons aussi dans notre gamme des

systèmes entièrement protégés et prêts à

être montés:

–transmission par vis à billes THOMSON

NEFF KOKON avec bandes de recouvre-

ment à fermeture automatique.

–unités linéaires THOMSON NEFF WIESEL à

guidage intégré dans un profilé d’alu-

minium capsulé. Veuillez demander nos

documents.

5. Lubrification

5.1 Graissage

La lubrification correcte est importante

pour qu’une transmission par vis à billes

Type Genre* Première lubrification Regraissage**

KGM 1205 K 0,8 ml / 0,7 g 0,55 ml / 0,5 g

KGM 1605 E 2,1 ml / 1,9 g 1,7 ml / 1,5 g

KGM 1610 K 2,6 ml / 2,4 g 1,8 ml / 1,7 g

KGM 2005 K 2,9 ml / 2,7 g 2 ml / 1,9 g

KGM 2020 D 3,3 ml / 3 g 2,3 ml / 2,1 g

KGM 2050 D 6,4 ml / 5,9 g 4,5 ml / 4,1 g

KGM 2505 E 3,2 ml / 2,9 g 2,6 ml / 2,3 g

KGM 2510 K 4,9 ml / 4,5 g 3,4 ml / 3,2 g

KGM 2520 D 3,8 ml / 3,5 g 2,7 ml / 2,5 g

KGM 2525 D 4,4 ml / 4,1 g 3,1 ml / 2,9 g

KGM 2550 D 6,8 ml / 6,3 g 4,8 ml / 4,4 g

KGM 3205 E 5,3 ml / 4,9 g 4,2 ml / 3,9 g

KGM 3210 E 16,4 ml / 15,1 g 13,1 ml / 12,1 g

KGM 3220 K 12 ml / 11,1 g 8,4 ml / 7,8 g

KGM 3240 D 4,2 ml / 3,9 g 3 ml / 2,7 g

KGM 4005 E 6,6 ml / 6,1 g 5,3 ml / 4,9 g

KGM 4010 E 19,3 ml / 17,8 g 15,4 ml / 14,2 g

KGM 4020 K 14,6 ml / 13,4 g 10,2 ml / 9,4 g

KGM 4040 D 13,5 ml / 12,4 g 9,5 ml / 8,7 g

KGM 5010 E 32,4 ml / 29,8 g 25,9 ml / 23,8 g

KGM 5020 K 37,9 ml / 34,9 g 26,5 ml / 24,4 g

KGM 6310 E 41,2 ml / 37,9 g 33 ml / 30,3 g

* E = renvoi individuel, K = renvoi dans le canal, D = renvoi dans le couvercle

** en admettant des conditions idéales

16

Transmissions par vis à billes KGT

16

Type Genre* Première lubrification Regraissage**

KGF-D 1605 E 3,8 ml / 3,5 g 2,7 ml /2,4 g

KGF-D 1610 K 3,6 ml / 3,3 g 2,2 ml / 2 g

KGF-D 2005 K 4,9 ml / 4,5 g 3 ml / 2,7 g

KGF-D 2505 E 5,6 ml / 5,2 g 3,9 ml / 3,6 g

KGF-D 2510 K 6,8 ml / 6,3 g 4,1 ml / 3,8 g

KGF-D 2520 D 3,8 ml / 3,5 g 2,3 ml / 2,1 g

KGF-D 2525 D 4,4 ml / 4,1 g 2,6 ml / 2,5 g

KGF-D 2550 D 6,8 ml / 6,3 g 4,1 ml / 3,8 g

KGF-D 3205 E 9 ml / 8,3 g 6,3 ml / 5,8 g

KGF-D 3210 E 23 ml / 21,2 g 16,1 ml / 14,8 g

KGF-D 3220 K 16,3 ml / 15 g 9,8 ml / 9 g

KGF-D 4005 E 11,7 ml / 10,8 g 8,2 ml / 7,6 g

KGF-D 4010 E 28,8 ml / 26,5 g 20,2 ml / 18,6 g

KGF-D 4020 K 20,4 ml / 18,8 g 12,2 ml / 11,3 g

KGF-D 4040 D 13,5 ml / 12,4 g 8,1 ml / 7,5 g

KGF-D 5010 E 46 ml / 42,3 g 32,2 ml / 29,6 g

KGF-D 5020 K 51,3 ml / 47,2 g 30,8 ml / 28,3 g

KGF-N 1605 E 4,1 ml / 3,8 g 2,9 ml / 2,7 g

KGF-N 2005 E 5,2 ml / 4,8 g 3,6 ml / 3,4 g

KGF-N 2020 D 3,3 ml / 3 g 2 ml / 1,8 g

KGF-N 2050 D 6,4 ml / 5,9 g 3,8 ml / 3,5 g

KGF-N 2505 E 6,5 ml / 6 g 4,6 ml / 4,2 g

KGF-N 3205 E 10 ml / 9,2 g 7 ml / 6,4 g

KGF-N 3210 E 25,6 ml / 23,6 g 17,9 ml / 16,5 g

KGF-N 3240 D 4,2 ml / 3,9 g 2,5 ml / 2,3 g

KGF-N 4005 E 12,3 ml / 11,3 g 8,6 ml / 7,9 g

KGF-N 4010 E 30,5 ml / 28,1 g 21,4 ml / 19,7 g

KGF-N 5010 E 48 ml / 44,2 g 33,6 ml / 30,9 g

KGF-N 6310 E 63 ml / 58 g 44,1 ml / 40,6 g

* E = renvoi individuel, K = renvoi dans le canal, D = renvoi dans le couvercle

** en admettant des conditions idéales

atteigne la durée de vie calculée, pour

empêcher un échauffement excessif et

garantir une marche régulière et silen-

cieuse. On utilise pour la KGT les mêmes

lubrifiants que pour les paliers à roulement

(graisses selon NGLI 1 à NGLI 2, DIN ISO

2137). Qualités de graisse : graisses pour

paliers à roulement sans parts de lubrifi-

ants solides (type de graisse : point d’ébul-

lition selon DIN 51825). Le premier grais-

sage est effectué à l’usine, avec de la

graisse pour paliers à roulement de la

société Fuchs Lubritech Urethyn E/M1

selon NGLI1.

5.2 Valeurs indicatives pour les quan-

tités de lubrifiant en cas de graissage

Pour le remplissage, on peut se reporter

aux valeurs indicatives figurant dans les

tableaux ci-dessous.

5.3 Délais de regraissage

Le regraissage devrait être effectué

régulièrement et très minutieusement car

les transmissions par vis à billes perdent

davantage de graisse que les roulements à

billes. Il n’existe pas de réglementations

générales pour les intervalles de regrais-

sage de ces transmissions car les délais

dépendent de nombreux facteurs. Des fac-

teurs d’influence sont par exemple:

•la taille et le diamètre de la vis

•les vitesses de fonctionnement et les

accélérations

•l’étanchéité des racleurs

•les influences ambiantes telles que

température, impuretés, liquides...

17

Transmissions par vis à billes KGT

1717

Ce grand nombre de paramètres d’influ-

ence montre qu’une spécification à valid-

ité générale des intervalles de regraissage

pour toutes les conditions d’utilisation

n’est pas praticable. Il n’est pas non plus

simple d’assigner une grandeur constante

pour la définition des délais de regraissage.

L’indication du nombre de passages s’est

déjà imposée comme une grandeur

préférentielle pour les paliers à roulement.

A partir du nombre de passages, il est pos-

sible de déduire facilement d’autres

grandeurs de référence telles que p. ex.

les heures de service ou la performance de

marche. De nombreux essais ont révélé

qu’un regraissage devrait être effectué

après environ

1,5 à 2,5 x 107passages.

Il faut tabler sur le nombre inférieur pour

les diamètres relativement grands et un

renvoi individuel et sur la valeur supérieure

pour les diamètres relativement petits et

un renvoi dans le canal ou le couvercle. Le

délai théorique de regraissage est calculé à

partir de la vitesse moyenne, de la course

et du pas du filet.

Des exemples d’intervalles de graissage en

heures et en kilomètres en admettant 2 x

107 passages sont indiqués ci-après.

Vitesse Intervalle

moyenne [tr/mn] de lubrification [h]

500 667

1000 333

1500 222

2000 167

2500 133

3000 111

Pas [mm] Intervalle

de lubrification [h]

5100

10 200

20 400

25 500

40 800

50 1000

5.4 Indications pour le graissage et le

montage

Si la transmission par vis à billes est livrée

non graissée il faut, avant sa mise en ser-

vice, pourvoir l’écrou de lubrifiant par l’ori-

fice de lubrification. Aussi bien lors de la

première lubrification que lors du regrais-

sage des écrous de vis à billes par l’orifice

de lubrification, il faut tenir compte du fait

que la graisse apportée se répartit dans

l’écrou de manière assez inerte et

irrégulière. Ceci rend difficile le remplis-

sage de l’écrou jusqu’aux valeurs

indiquées dans les tableaux. C’est

pourquoi il est conseillé de le remplir en

plusieurs étapes et de le faire brièvement

tourner le long de la vis entre les étapes,

afin que la graisse se répartisse mieux dans

les pas de la vis. Il suffit généralement de

faire tourner l’écrou de quelques tours (au

moins sur sa longueur). Lors du remplis-

sage, il convient de veiller à ce qu’une

collerette de graisse se forme aux deux

extrémités de l’écrou.

Lors du montage d’un écrou préalable-

ment graissé sur la vis à billes correspon-

dante, considérer également qu’une cer-

taine perte de graisse se produit à l’ex-

térieur de la trajectoire (à l’extrémité de la

vis). Si la perte est abondante, il est oppor-

tun de remplir à nouveau l’écrou monté

avec une certaine quantité de graisse par

l’orifice de lubrification, afin de garantir

qu’il soit suffisamment enduit.

5.5 Explication

Tous les chiffres indiqués sont des valeurs

approximatives et sont actuellement basés

sur des valeurs empiriques. C’est pourquoi

il est indispensable de contrôler régulière-

ment la transmission par vis à billes et

d’observer les signes d’une lubrification

insuffisante, p. ex. vis sèche ou perte de

graisse importante. Veuillez également

tenir compte des indications données

dans le catalogue.

17

18

Transmissions par vis à billes KGT

5.6 Lubrification par pulvérisation

d’huile

Dans le cas d’une lubrification centrale par

pulvérisation d’huile, il faut considérer que

l’on ne peut utiliser que des écrous de vis

à billes sans racleurs.

5.7 Lubrification

La quantité d’huile apportée ne devrait pas

dépasser les pertes par échappement sur

les racleurs. (Sinon, lubrification par circu-

lation d’huile).

Qualités d’huile : viscosité de 25 à 100 mm_/s

à 100°C.

6. Température de service

La plage admissible pour les températures

de service des transmissions par vis à billes

se situe entre –30°C et +80°C, des pointes

brèves de +110°C sont permises. La condi-

tion indispensable est toujours une lubrifi-

cation parfaite.

Si les températures descendent en

dessous de –20°C, le couple de rotation

peut augmenter de jusqu’à dix fois sa

valeur.

18

19

Transmissions à vis trapézoïdale TGT

Transmissions à vis trapé-

zoïdale TGT

1. Installation

Les transmissions à vis trapézoïdale

doivent être soigneusement alignées lors

du montage – si les dispositifs de mesure

requis manquent, il faut faire tourner la

transmission à la main une fois sur toute sa

longueur avant de poser l’entraînement.

Une force nécessaire irrégulière et/ou des

traces de marche sur le diamètre extérieur

de la vis permettent de conclure à des

défauts d’alignement entre l’axe de la vis

et le guidage. Dans ce cas, il faut tout

d’abord desserrer les vis de fixation con-

cernées et faire tourner encore une fois la

transmission à la main. Une fois que la

force nécessaire est régulière, il faut

ajuster les éléments correspondants ; dans

le cas contraire, identifier le défaut

d’alignement en desserrant d’autres vis de

fixation.

2. Recouvrement

Les transmissions à vis trapézoïdale sont,

de par leur nature, moins sensibles aux

impuretés que les transmissions par vis à

billes, surtout à de faibles vitesses de rota-

tion (p. ex. mode manuel).

Toutefois, les entraînements de mouve-

ment, en particulier avec des écrous en

plastique, requièrent également des

mesures de protection semblables à celles

des transmissions par vis à billes.

3. Lubrification

3.1 Lubrification à l’huile

Elle n’est utilisée pour les transmissions à

vis trapézoïdale que dans des cas excep-

tionnels.

3.2 Graissage

C’est le mode de lubrification courant

pour les transmissions à vis trapézoïdale.

Les intervalles de graissage dépendent des

conditions de service : il est recommandé

de nettoyer la vis avant de l’enduire de

graisse, en particulier si des installations de

graissage haute performance sont utilisées.

Qualités de graisse : graisses pour paliers à

roulement sans part de lubrifiant solide.

4. Température de service

Elle dépend du type d’écrou utilisé, des

conditions de lubrification et des exi-

gences imposées. Si les températures

excèdent 100°C (70°C pour les écrous en

plastique), veuillez nous consulter.

5. Usure

Elle peut être contrôlée à la main ; si le jeu

axial est supérieur à 1/4 du pas pour les

transmissions à vis à pas simple, il faut

remplacer l’écrou.

19

20

Viti a ricircolo di sfere KGT

Viti a ricircolo di sfere KGT

1. Installazione

L’ installazione delle viti a ricircolo di sfere

richiede competenza e dovrebbe essere

effettuato soltanto da personale qualificato.

Le viti a ricircolo di sfere possono assorbire

solo forze assiali. Le forze radiali o eccen-

triche devono essere supportate da guide

esterne. Grazie all’attrito ridotto i disassa-

menti durante la rotazione manuale sono

per lo più impercettibili. Le facilità di mis-

urazione adatte sono necessarie quindi. Per

non danneggiare le viti a ricircolo di sfere è

necessario dotare la macchina con fine corsa

a ammortizzatori di fine corsa.

2. Modelli

La gamma di azionamenti a vite a ricircolo di

sfere THOMSON NEFF include i seguenti modelli:

2.1 Azionamenti a vite a ricircolo di sfere

con chiocciola ed estremità nelle misure

standard.

2.2 Azionamenti a vite a ricircolo di sfere

nelle misure richieste dal cliente.

2.3 Viti tagliate nelle misure richieste dal

cliente, terminale albero eventualmente

rovente, chiocciole nelle bussole (le chioccio-

le sono premontate, le bussole trattengono

le sfere nella filettatura della chiocciola)

2.4 Viti della lunghezza di produzione,

chiocciole nelle bussole.

Attenzione!

Conservare gli azionamenti a viti a ricircolo di

sfere nei fogli protettivi fino al momento di

montarli, per evitare di danneggiarli o

sporcarli.

3. Montaggio

(Per i casi 2.3 e 2.4)

3.1 Tagliare a misura la vite (mola o altro

utensile in metallo duro, durezza della vite

60±2 HRC).

3.2 Arroventare o rilavorare l'estremità

della vite. Arroventare a una temperatura

tra 650 e 700 C° (a calore rosso scuro) e las-

ciare raffreddare all'aria aperta.

Attenzione! Raffreddare i filetti adiacenti

(Fig. 1).

3.3 Sbavare la punta della vite a ricircolo di

sfere e pulire tutta la vite.

3.4 Togliere uno dei due fermi assiali della

bussola della chiocciola e farlo scorrere

insieme alla chiocciola sul terminale d'al-

bero. Centrare la bussola e spingere verso

la parte iniziale della filettatura. (Fig.2).

3.5 Avvitare a fondo la chiocciola sulla vite.

(Fig.3)

3.6 Rimuovere la bussola. Assicurare la

chiocciola per evitare che si sfili dalla vite

(con una rondella in gomma o un fermo

assiale della bussola) (Fig. 4).

3.7 Montare l'azionamento a vite a ricircolo

di sfere. Errore di allineamento tollerato:

0,05 mm/m. Avvitare l'unità della chioccio-

la il più vicino possibile al supporto della vite

e allinearla, collegare a vite ed eventual-

mente spinare. L'azionamento a vite a ricir-

colo di sfere non deve sopportare nessun

carico radiale.

3.8 Collegare il dado a cilindro sopra alla

scatola preposta ed eventualmente la

chiocciola flangiata direttamente sulla

lubrificazione centralizzata.

Fig. 1

Fig. 2

Fig. 3

Fig. 4

This manual suits for next models

1

Table of contents

Languages: