BEDIENUNGSANLEITUNG – SCHICHTDICKEN MESSGERÄT BB20 A-2

D

• 2Messmodi:CONTINUE(Dauermodus)undSINGLE

(Einzelmodus)

• 2Arbeitsmodi:DIRECT(Direktmodus)undGROUP

(Gruppenmodus) (4 Gruppen)

• StatistischeAnzeigen:AVG,MAX,MIN,NO.,S.DEV

• IndividuelleEinpunktkalibrierungundZweipunkt-

kalibrierung für jeden Arbeitsmodus

• EinfacheNullkalibrierung

• Memoryfür320Messwerte(80jeGruppe)

• SämtlichegespeichertenWertelassensichein-

fach löschen – entweder einzeln oder insgesamt

• AlarmfunktionbeiÜberschreitungdesoberenund

Unterschreitung des unteren Grenzwertes (Funk-

tioniert in allen Arbeitsmodi).

• Fehler-,„schwacheBatterie“Anzeige

• USB-SchnittstellefürPC-Analysesoftware

• Abschaltautomatik-imMenüdeaktivierbar

Einsatzmöglichkeiten

Das BB 20 ist ein äußerst kompaktes und sehr vielsei-

tiges Messgerät, das eigens für die schnelle, präzise

und zerstörungsfreie Messung von Beschichtungs-

stärken entwickelt wurde. Die Hauptanwendungen

liegen im Bereich des Korrosionsschutzes. Das BB

20 eignet sich vorzüglich für eine Vielzahl von unter-

schiedlichen Anwendungen und ist ideal für Herstel-

ler und ihre Kunden, für Büros, Sachverständige und

Experten, für Lackierereien und Galvanobetriebe und

für die chemische, die Automobil-, die Schiffs- und

die Flugzeugindustrie. Zudem ist das ergonomische

geformte Gerät besonders gut geeignet für Anwen-

dungen im Leicht- und Schwermaschinenbau, im

Labor, in Werkstätten und im Freien. Der Sensor nutzt

zwei physikalische Prinzipien. Er arbeitet sowohl nach

dem magnetischen Induktions- als auch dem Wirbel-

stromprinzip. Der Sensor misst sowohl die Beschich-

tungsstärke auf eisenhaltigen/ ferromagnetischen als

auch nicht-eisenhaltigen / nicht-ferromagnetischen

Untergründen und kann auch für spezielle Aufgaben

verwendet werden, z.B. für bestimmte Geometrien

oder auf Materialien mit besonderen Eigenschaften.

Gerätebeschreibung

Das BB 20 arbeitet je nach Untergrund nach zwei un-

terschiedlichen Prinzipien: bei Messungen auf eisen-

haltigen Materialien arbeitet das Messgerät nach dem

magnetischen Induktionsprinzip und bei Messungen

auf nicht-eisenhaltigen Untergründen nach dem Wir-

belstromprinzip.

Die Messwerte erscheinen zusammen mit weiteren

Benutzerinformationen auf dem leicht ablesbaren

Display. Das Display ist mit einer Hintergrundbeleuch-

tung ausgestattet, die das Ablesen bei schlechten

Lichtverhältnissen erleichtert.

Es gibt zwei unterschiedliche Betriebsmodi: DIRECT

(Direktmodus) und GROUP (Gruppenmodus).

Es wird empfohlen den Direktmodus (DIRECT) bei ver-

einzelten, schnellen Messungen zu verwenden. Dieser

Modus liefert Informationen für statistische Analysen.

Es werden keine einzelnen Werte gespeichert. Das

Programm kann bis zu 80 Messwerte analysieren.

Der Gruppenmodus (GROUP) erlaubt es dem Benutzer,

die Messwerte in einem frei konfigurierbaren Memory

zu speichern. Es können bis zu 400 Messwerte und

4 Messreihen aufgezeichnet und nach bestimmten

Kriterien analysiert werden.

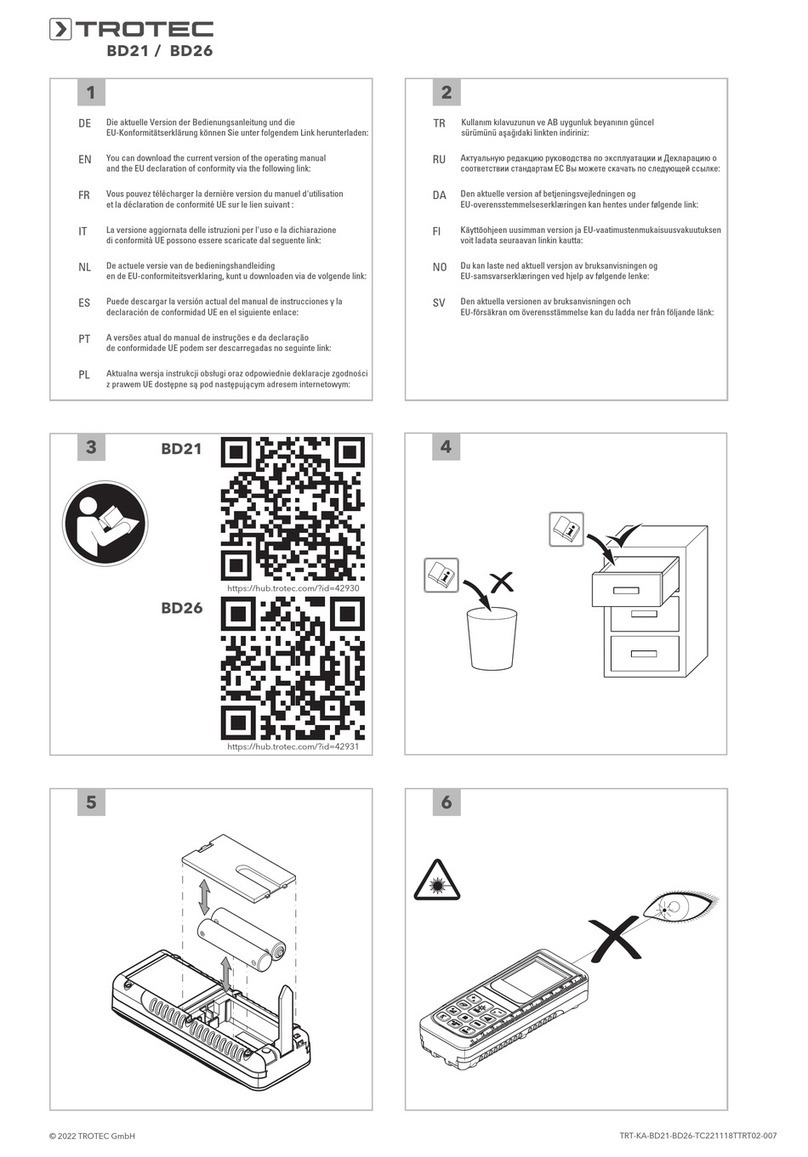

Lieferumfang

1x Messgerät zur Bestimmung der Beschichtungs-

stärke auf unterschiedlichen Untergründen, 2x 1,5V

Batterien, Kunststofftragekoffer, Benutzerhandbuch,

Stahl- und Aluminiumbasisplatte inkl. verschiedener

Folienstärken zur Kalibrierung.

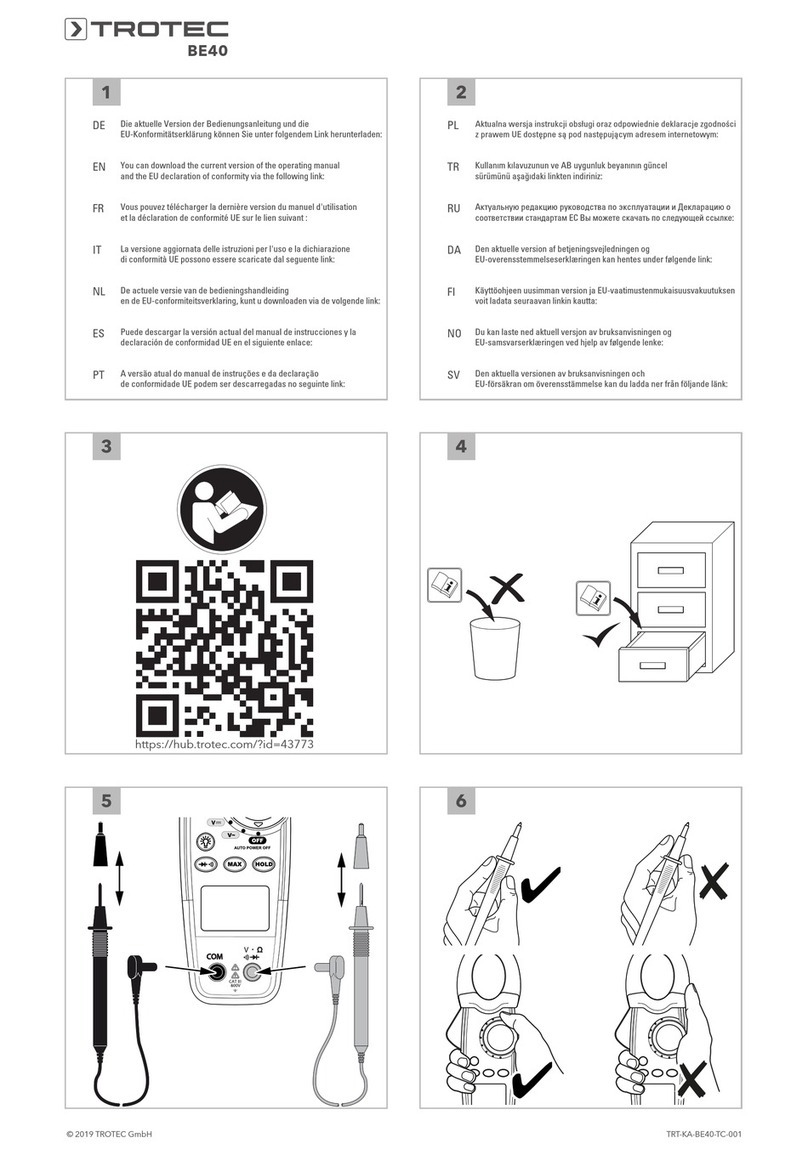

USB-Kabel

CDfürWindows98/2000/XP/Vista/Windows7

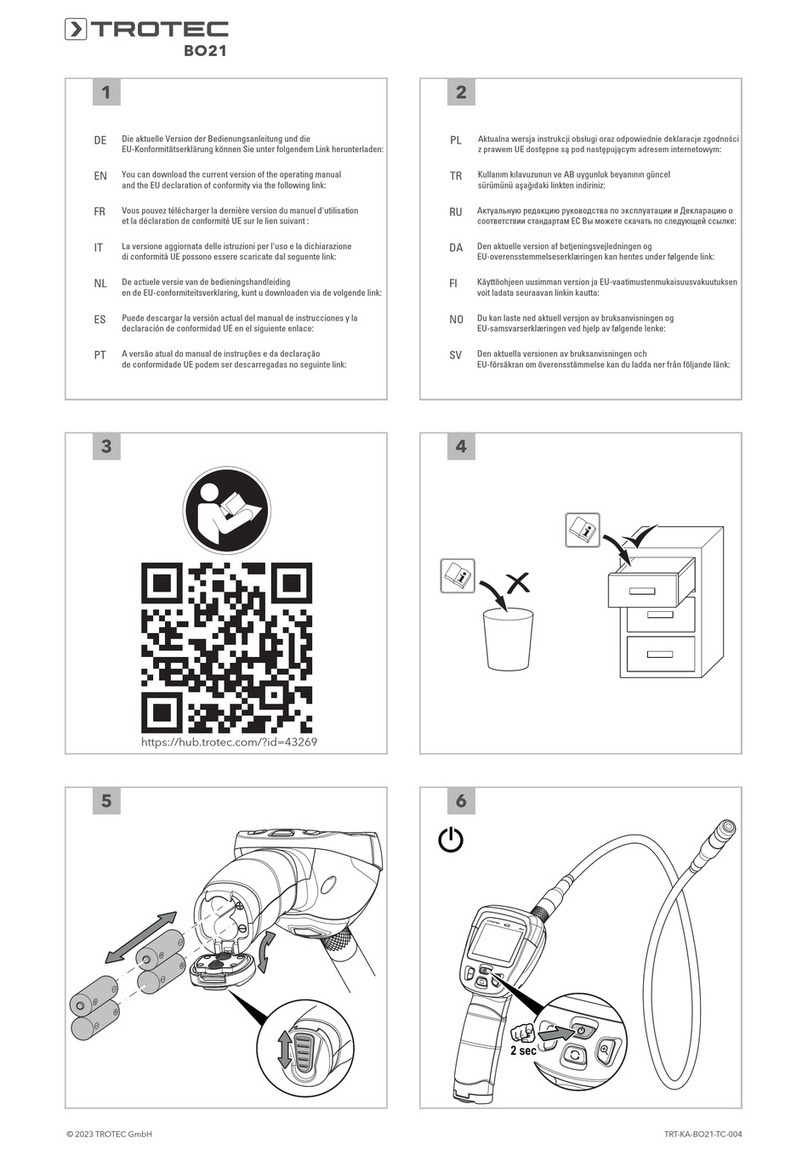

Sensor

Die Sensor sitzt auf Kontaktfedern in der Sensorhülse.

Sie sollen gewährleisten, dass der Sensor geschützt

und korrekt positioniert ist und mit konstant gleichem

Druck aufgesetzt wird. Eine V-Nut in der Hülse stellt

sicher, dass Messungen, die an kleinen zylindrischen

Teilen durchgeführt werden, zuverlässig und akkurat

sind. Die Spitze des Sensors besteht aus hartem und

langlebigem Material. Halten Sie den Sensor an der

mit Kontaktfedern versehenen Sensorhülse gegen

das Messobjekt.

Zum Messen drücken Sie das Gerät mit der gefeder-

ten Messspitze auf die zu prüfende Messoberfläche.