5

3 SUGGERIMENTI

Quanto segue, derivato dal libretto di Installazione uso e manu-

tenzione per l’operatore, è riportato affinché gli addetti al Servi-

zio di Assistenza possano aiutare gli utilizzatori finali ad ottenere

i migliori risultati.

3. 1 OPERAZIONI SUL DISTRIBUTORE

1Montare i coperchi sopra i contenitori accertandosi che que-

sti siano installati correttamente e che ci sia una corretta con-

nessione elettrica fra contenitore e coperchio.

Il distributore deve sempre funzionare con i coperchi montati

per proteggere il prodotto da eventuali contaminazioni.

2Il tempo necessario per ottenere la refrigerazione del pro-

dotto varia a seconda di diversi fattori quali ad esempio la tem-

peratura ambiente, la temperatura iniziale del prodotto, il

contenuto di zucchero (grado Brix) e la regolazione della den-

sità.

3Rabboccando i contenitori con del prodotto già preraffred-

dato si aumenta ulteriormente l’efficienza del distributore.

4Per diminuire i tempi di ripristino ed aumentare l’autonomia

dell’apparecchio, rabboccare i contenitori quando il livello del

prodotto è sceso a metà evaporatore e all’inizio di ogni gior-

nata.

5Per la conservazione del prodotto, il distributore deve fun-

zionare anche durante la notte, almeno in modalità Frigobibita.

Qualora ciò non sia possibile e i prodotti rimangano nei conteni-

tori durante la notte è opportuno, un’ora prima di spegnere

l’apparecchio, mettere gli interruttori dei mescolatori/refrigera-

zione in posizione I. Ciò evita il formarsi di blocchi o croste di

ghiaccio che l’indomani potrebbero danneggiare i mescolatori.

Nell’eventualità che, pur seguendo quanto sopra esposto, si

dovessero formare blocchi di ghiaccio, essi dovranno sempre

essere rimossi prima di rimettere in funzione l’apparecchio. Il

funzionamento notturno in “posizione Bibita” (I dell’interruttore)

elimina inoltre la possibile formazione di ghiaccio (per conden-

sazione di umidità dell’aria) all’esterno dei contenitori.

6Non fermare mai i mescolatori quando c’è granita nei conte-

nitori; se non viene mescolata, la granita può aggregarsi e for-

mare un unico blocco di ghiaccio. Facendo ripartire i

mescolatori in queste condizioni (senza attendere che il ghiac-

cio si sia sciolto), essi potrebbero danneggiarsi, unitamente al

relativo motore. I mescolatori possono essere riattivati solo

dopo che il prodotto si è sciolto.

7Il distributore è dotato di un giunto magnetico che permette

di trasmettere il moto rotatorio ai mescolatori.

Al fine di prevenire danni all’apparecchio, in caso di bloccaggio

dei mescolatori a causa di blocchi di ghiaccio o altro all’interno

del contenitore, il giunto magnetico provvede a disconnettere

automaticamente la trasmissione del moto.

Tale situazione è identificabile oltreché dal bloccaggio dei

mescolatori da un rumore intermittente proveniente dall’appa-

recchio. In questo caso è necessario fermare immediatamente

il distributore, svuotare il contenitore interessato ed eliminare la

causa del bloccaggio.

8Il distributore deve poter emettere calore. Se però tale

emissione dovesse sembrare eccessiva, controllare che nes-

suna fonte di calore venga a trovarsi nei pressi del distributore

stesso e, in particolare, in prossimità dei pannelli grigliati. Assi-

curarsi inoltre che il flusso d’aria non venga ostacolato dalla

vicinanza di pareti, scatole o altro. Lasciare almeno 15 cm di

spazio libero intorno al distributore.

In ogni caso quando la bevanda all’interno dei contenitori è

fredda e la spia del pressostato è spenta si ha la certezza che

tutto funziona regolarmente e che il calore emesso non è

eccessivo.

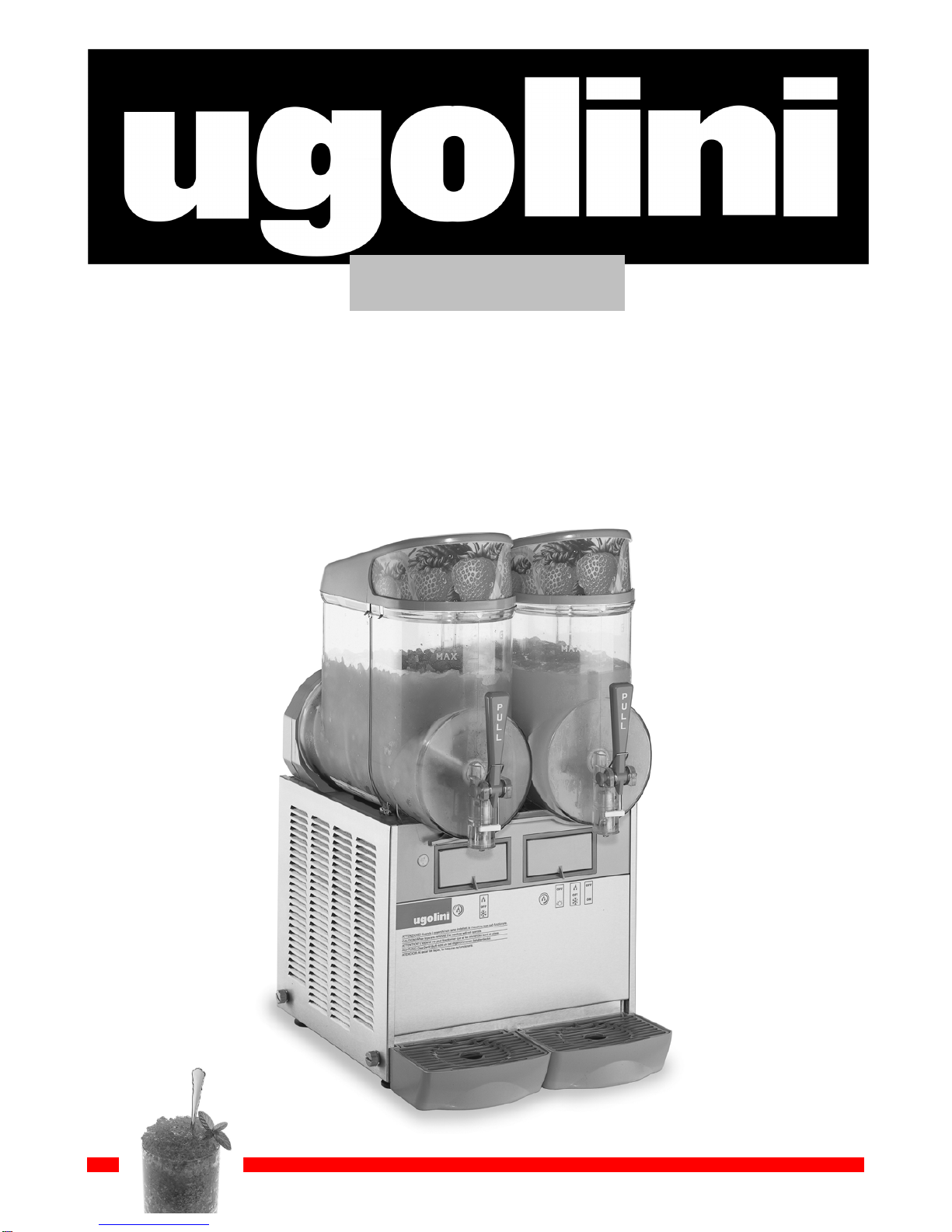

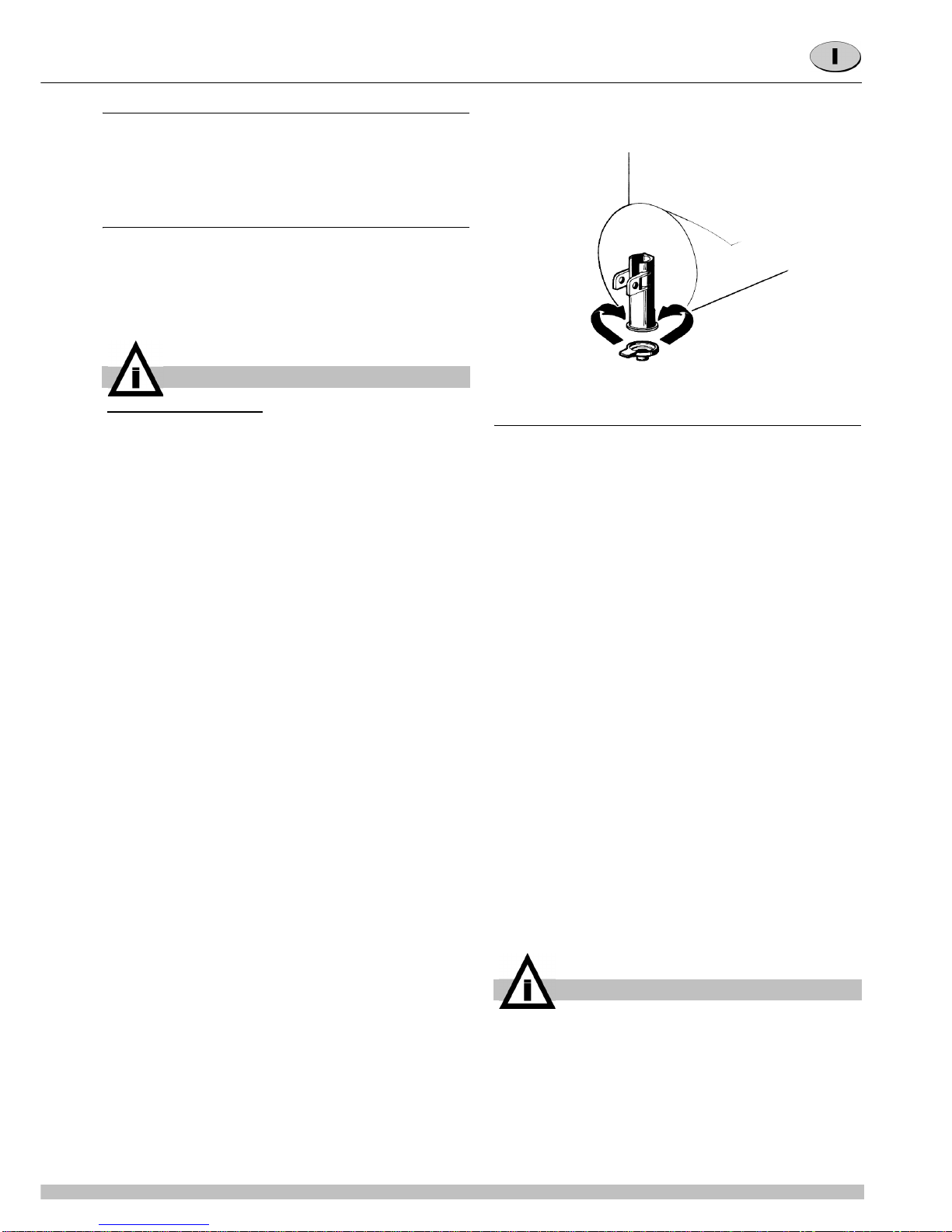

9Riduttore di flusso: quando il distributore è usato in modalità

bibita, è consigliabile installare il riduttore di flusso sul rubinetto

per ridurre l’efflusso della bibita (vedere figure 2).

figure 2

3. 2 PREPARAZIONE DELLA MISCELA

1Il Brix di un prodotto è il rapporto espresso in percentuale

tra il peso dello zucchero presente ed il peso totale del prodotto

stesso. In pratica, esso indica il rapporto tra sciroppo ed acqua

utilizzata per diluirlo ed influenza qualità e gusto del prodotto

finale così ottenuto.

La rilevazione del Brix di un prodotto dovrebbe essere effet-

tuata prima di usare il distributore ogni volta che viene cam-

biato il gusto o il tipo di sciroppo.

Per valutare il Brix di un prodotto è necessario utilizzare un

refrattometro procedendo come segue: mettere una piccola

quantità di prodotto opportunamente diluito sul prisma del

refrattometro; chiudere il coperchio e puntare il refrattometro in

direzione di una sorgente luminosa; leggere il valore del Brix

attraverso l’apposita ottica.

Per la preparazione di Granite i valori di Brix devono essere

compresi tra 13 e 14. Valori maggiori indicano un’eccessiva

presenza di sciroppo e il prodotto risulterà più scuro e più ricco

di zucchero. Il sistema di refrigerazione dovrà funzionare più a

lungo del normale per ghiacciare un prodotto con un Brix

troppo elevato.

Valori minori di 13 indicano invece un’eccessiva quantità di

acqua e questo può causare la formazione di uno strato di

ghiaccio sul cilindro evaporatore responsabile del prematuro

spegnimento del sistema frigorifero e della mancata prepara-

zione della Granita.

2Per ottenere i migliori risultati utilizzare come prodotti base

sciroppi appositamente preparati per “GRANITA” (contenuto di

zucchero corrispondente a 34° Baumé ovvero 64° Brix ovvero

1,3 kg/l). In linea di massima 1 litro di questi sciroppi deve

essere diluito in circa 4-4,5 litri d’acqua. E’ comunque sempre

buona norma seguire le istruzioni dettate dal fabbricante di sci-

roppi. Nel caso si utilizzino prodotti naturali oppure non zucche-

rati, sciogliere 150-200 grammi di zucchero in ogni litro di

prodotto. Se si desidera ottenere bevanda anzichè granita, ogni

litro di sciroppo deve essere diluito con circa 5-5,5 litri d’acqua

(un litro in più rispetto a quanto prescritto per la granita).

3Nel caso si vogliano distribuire prodotti concentrati da

diluirsi con acqua, versare nei contenitori l'acqua aggiungendo

in seguito la dovuta quantità di concentrato, secondo le istru-

zioni del fabbricante. Volendo utilizzare spremute naturali è

consigliabile filtrarle onde evitare che le parti solide in esse

contenute possano ostruire il passaggio dal rubinetto.

IMPORTANTE

Solo per i modelli GLS: quando i coperchi non sono

installati correttamente la macchina non può funzionare,

i mescolatori non girano e il frigorifero è spento.

IMPORTANTE

In ogni caso, ottenuta la miscela, il suo grado Brix (con-

tenuto percentuale di zucchero) deve essere superiore a

13.