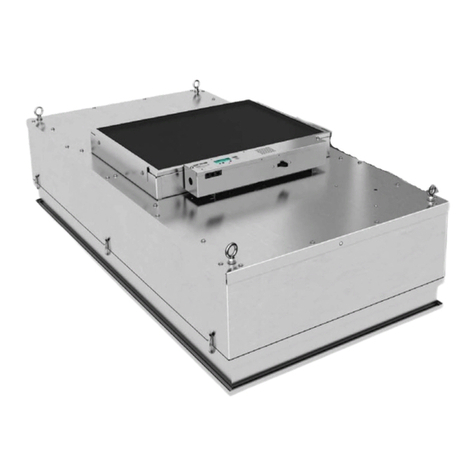

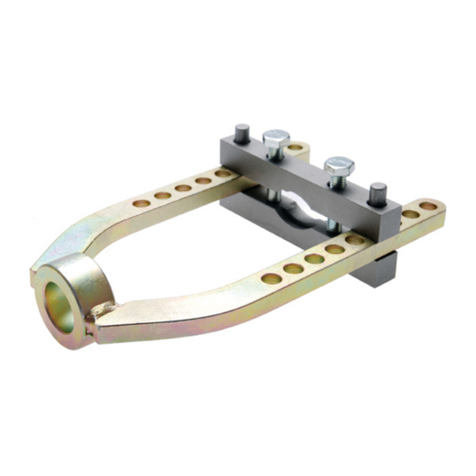

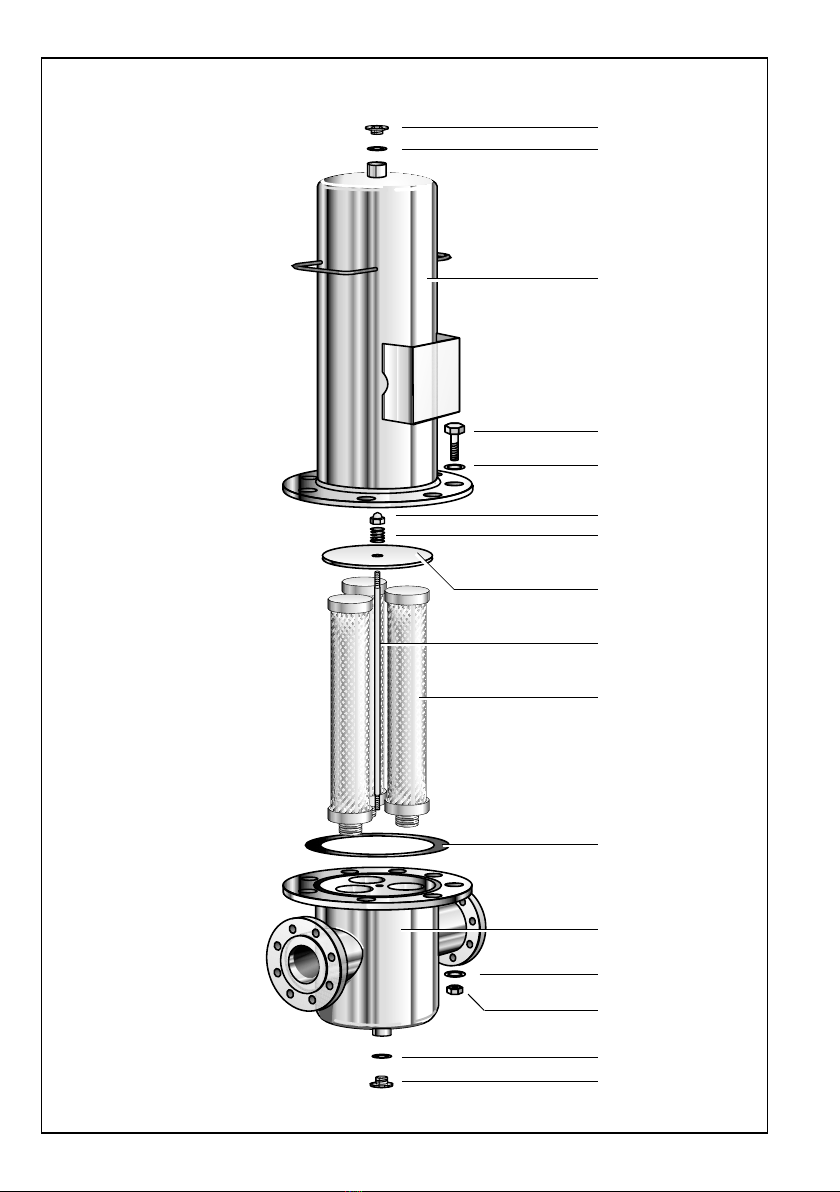

AVerschlussschraube

BFlachdichtung

CÜberwurfmutter

DGehäuseoberteil

EFilterelement(e)

FDichtring

GGehäuseunterteil

HSechskantschraube

ISpannmutter

JFeder

KStützteller

LZuganker

MFlachdichtung

NSechskantmutter

OUnterlegscheibe

Für den Betrieb des Druckbeh älters gelten

die einschlägigen Arbeitsschutzvorschriften,

sowie die Unfallverhütungsvorschriften und

die Betriebsanleitungen. Das Druckger ät ist

nach den allgemein anerkannten Regeln der

Technik gebaut. Es entspricht den Anforde-

rungen der Richtlinie 97/23/EG über Druck-

geräte.

Am Aufstellungsort sind die jeweils zutreffen-

den nationalen Rechtsvorschriften über den

Betrieb und die wiederkehrenden Pr üfungen

von Druckgeräten zu befolgen.

Die vorliegende Betriebsanleitung soll Sie

als Betreiber/Benutzer mit der Funktion, der

Installation und Inbetriebnahme des Ger ätes

vertraut machen.

Um den einwandfreien Betrieb des Ger ätes

zu gewährleisten, beachten Sie unbedingt die

Sicherheitshinweise und Informationen.

Alle Sicherheitshinweise dienen stets auch

Ihrer persönlichen Sicherheit!

Der max. Betriebsüberdruck und die max.

zulässige Betriebstemperatur des Druck-

gerätes sind auf dem Typenschild eingetra-

gen. Die zulässigen Betriebstemperaturen

für Filterelemente finden Sie unter Techni-

sche Daten in dieser Anleitung.

Es ist sicherzustellen, dass durch die am

Aufstellungsort herrschenden Umgebungs-

temperaturen die zul ässigen Betriebs-

temperaturen eingehalten werden.

Es muss sichergestellt sein, dass die Anla-

ge mit entsprechenden Sicherheits- und

Prüfeinrichtungen ausgestattet ist, die ein

Überschreiten der zul ässigen Betriebsdaten

verhindert.

Für das Druckgerät ist ein Schutzabstand

gegen Erwärmung infolge von Brandbelas-

tung von min. 5 m einzuhalten.

Das Druckgerät ist f ür eine vorwiegend

ruhende Druckbelastung mit h öchstens

1000 Volllastwechseln ausgelegt. H äufige

schwellende Lastwechsel mit mehr als

10% des max. Zul ässigen Betriebsdrucks

sind nicht zul ässig.

Es ist auszuschließen, dass das Druckger ät

Vibrationen ausgesetzt wird, die Dauer-

brüche verursachen können.

Das Druckgerät ist nicht auf Belastungen

durch Verkehr, Wind und Erdbeben aus-

gelegt.

Das eingesetzte Medium darf keine korrosi-

ven Bestandteile aufweisen, die das Materi-

al des Druckgerätes in unzulässiger Weise

angreifen.

Zu Ihrer Sicherheit

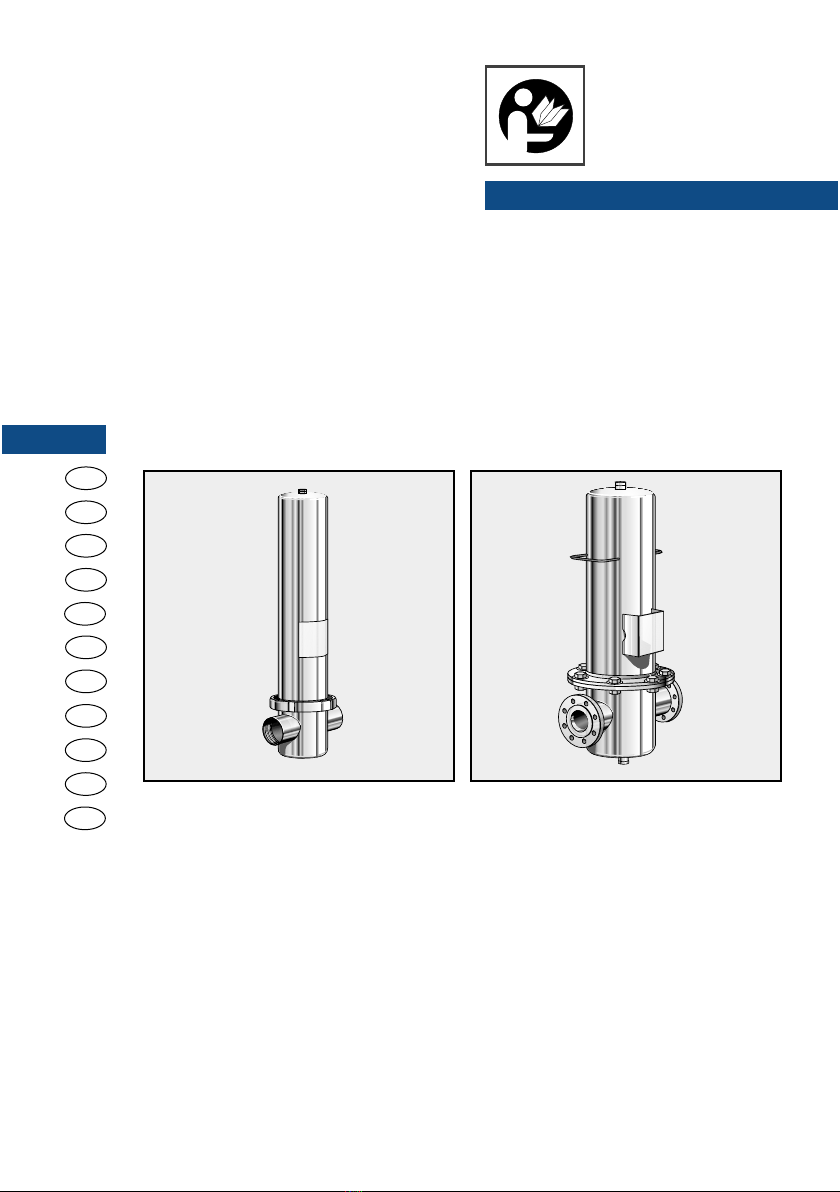

Funktionselemente

DE