81086.02'–'C'-'FR/EN-'page'6'sur'17'

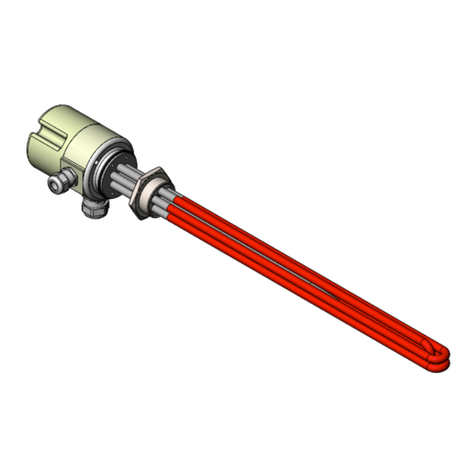

Se reporter aux différents schémas de câblages disponibles. Attention à bien tenir compte de

la tension unitaire des épingles.

Pour éviter tout risque d'erreur, vérifier la position des circuits (en croix ou en cercle ou paral-

lèle) avant de réaliser le couplage suivant les schémas joints.

Pour les thermoplongeurs, nous fournissons en option des barrettes de couplage spéciale-

ment étudiées (voir notre catalogue).

Dans le cas d’un thermoplongeur livré pré-câblé :

Raccorder les câbles de puissance sur les borniers prévus à cet effet.

Raccorder les câbles de puissances sur les borniers à vis prévus à cet effet.

Régler le thermostat de sécurité (en option) à la température souhaitée.

Brancher la sonde TC ou Pt 100 (en option) à l’organe de surveillance extérieure.

Pour le raccordement du dispositif de sécurité, respecter la nature du câble de connexion qui

est différente selon qu'il s'agit d'une sonde platine ou d'un thermocouple type J ou K

Pour toutes les configurations :

Tenir compte, dans le choix du câble de raccordement, du fait que la température dans le boî-

tier peut être supérieure de 20 °C à 50 °C environ par rapport à l'ambiance extérieure.

Eviter de faire côtoyer l'alimentation de puissance avec le fil de connexion du dispositif de sé-

curité (basse tension) dans la même gaine.

Le système de sécurité ne doit en aucun cas être utilisé comme système de régulation de

température. L'élévation anormale de température doit couper irréversiblement l'alimentation élec-

trique, nécessitant ainsi une opération de contrôle avant réarmement manuel.

5 PROCEDURE DE MISE EN SERVICE

5.1 Rappel des précautions préalables

Cas du chauffage de liquide en convection naturelle

En aucun cas le thermoplongeur ne peut être mis sous tension sans que le débit minimum de

calcul soit assuré, (l'installation d'un contrôle de niveau est fortement conseillée, un dégazeur est

souvent indispensable et une purge manuelle est souvent nécessaire).

Cas du chauffage de liquide ou de gaz en convection forcée

En aucun cas le thermoplongeur ne peut être mise en service sans que le débit minimum de

calcul soit assuré : l'installation d'un contrôleur de débit étant obligatoire, vérifier sa consigne de dé-

bit (elle doit être supérieure ou égale à la valeur contractuelle définie par le concepteur du réchauf-

feur de fluide en circulation) et son bon fonctionnement (il doit provoquer la coupure irréversible de

l'alimentation électrique). Un dégazeur est souvent indispensable pour les liquides et une purge ma-

nuelle est souvent nécessaire

5.2 Mise en service

En cas de stockage prolongé ou d’arrêt de l’installation, avant la mise en route, vérifier

l’intégrité du matériel notamment l’isolement électrique et le bon fonctionnement des organes de

protection.

Le montage de l’élément chauffant et la première mise en service doivent être faits par un

technicien assumant la responsabilité pour la main d'oeuvre et l'équipement.

Mettre sous tension le thermoplongeur. Vérifier que l'intensité en ligne est conforme à celle

prévue.

Pour le cas du chauffage de liquide ou de gaz en convection forcée, s'assurer qu'une diminu-

tion du débit en dessous du minimum, prévu par les calculs d'échanges thermiques, provoque obli-

gatoirement l'arrêt du chauffage.