10 11

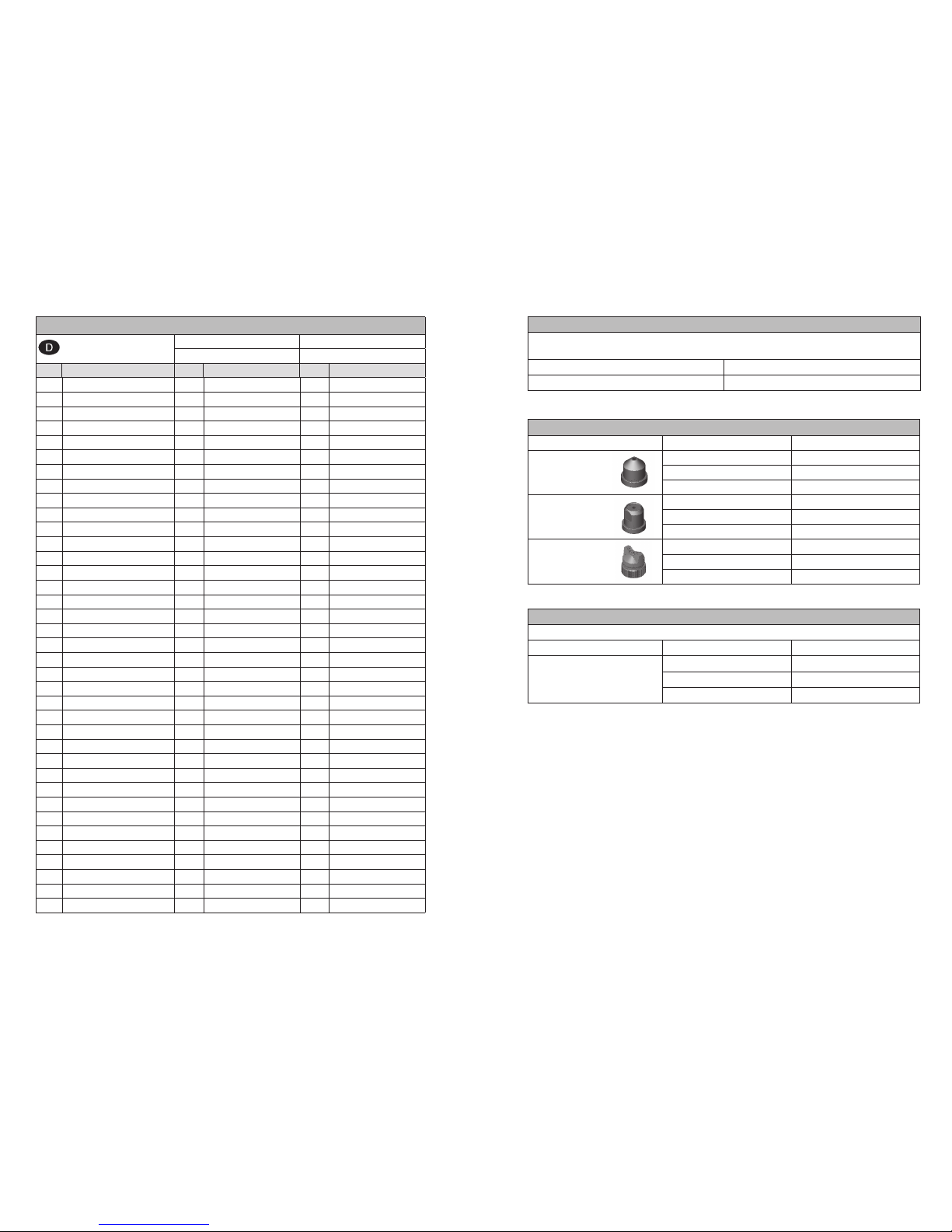

Reparatursets

WALTHER PILOT hält für die Automatik-Spritzpistolen PILOT Signier und PILOT Signier Umlauf

Reparatursets bereit, die sämtliche Verschleißteile enthalten.

Artikelnummer

PILOT Signier / -Umlauf V 16 120 51 XX3

◄ Luftköpfe wahlweise:

Größe Artikelnummer

Rundstrahlluftkopf 0,3 / 0,5 mm ø V 20 336 34 035*

0,8 / 1,0 mm ø V 20 336 34 085*

1,2 / 1,5 mm ø V 20 336 34 125*

Breitstrahlluftkopf 0,3 / 0,5 mm ø V 20 336 44 032*

0,8 / 1,0 mm ø V 20 336 44 082*

1,2 / 1,5 mm ø V 20 336 44 122*

Breitstrahlluftkopf 0,3 / 0,5 mm ø V 20 336 50 035*

0,8 / 1,0 mm ø V 20 336 50 085*

1,2 / 1,5 mm ø V 20 336 50 125*

Düseneinlagen

Die Düseneinlagen bestehen aus Luftkopf, Materialdüse und Materialnadel

Artikelnummer Luftkopfvariante

PILOT Signier / -Umlauf V 15 120 51 XX3 V 20 336 34 XX5

V 15 120 01 XX3 V 20 336 44 XX2

V 15 120 02 XX3 V 20 336 50 XX5

Düsenausstattung nach Wahl:

0,3 ▪ 0,5 ▪ 0,8 ▪ 1,0 ▪ 1,2 ▪ 1,5 mm ø

* Bei Ersatzteillieferungen bitte entsprechende Größe angeben.

Wir empfehlen, alle fettgedruckten Teile (Verschleißteile) auf Lager zu halten.

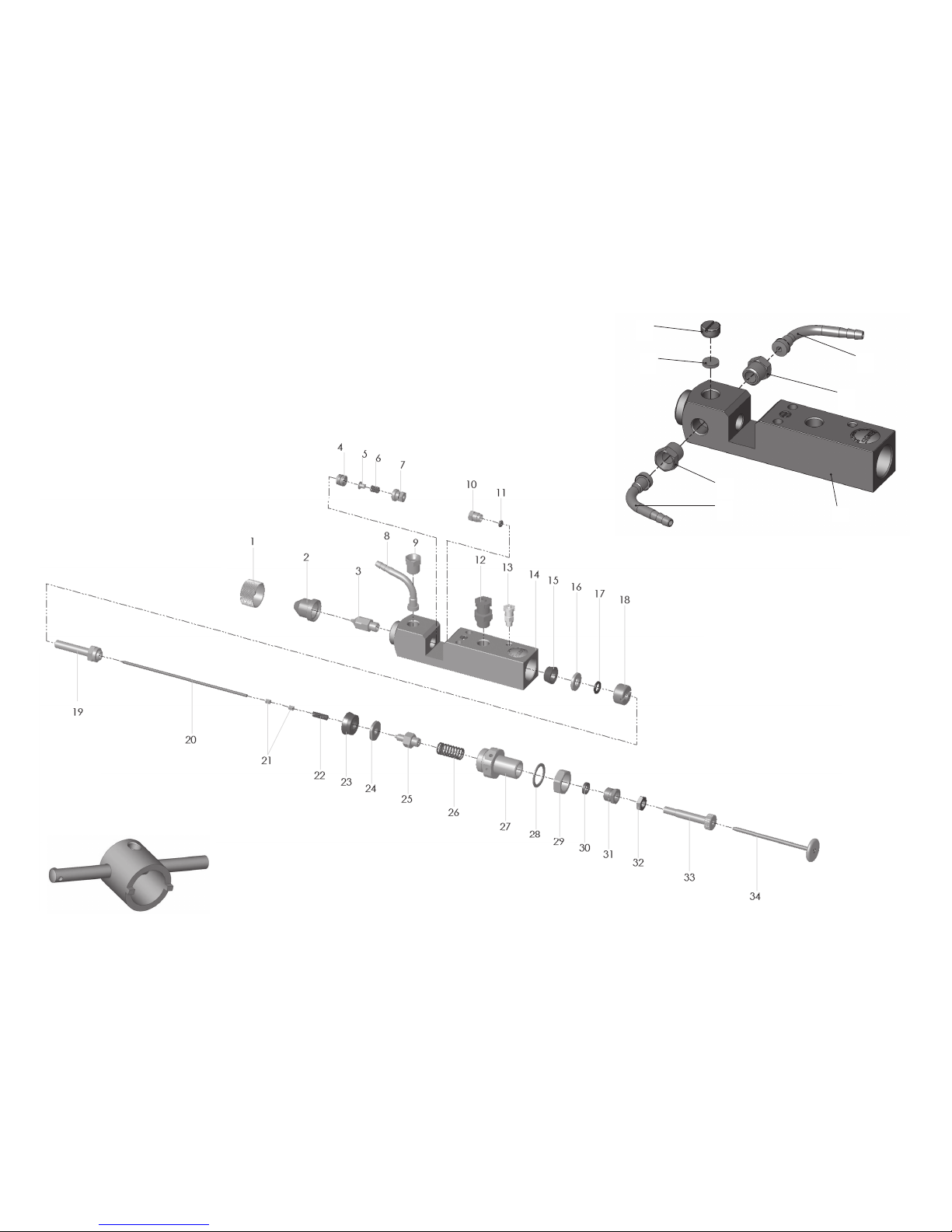

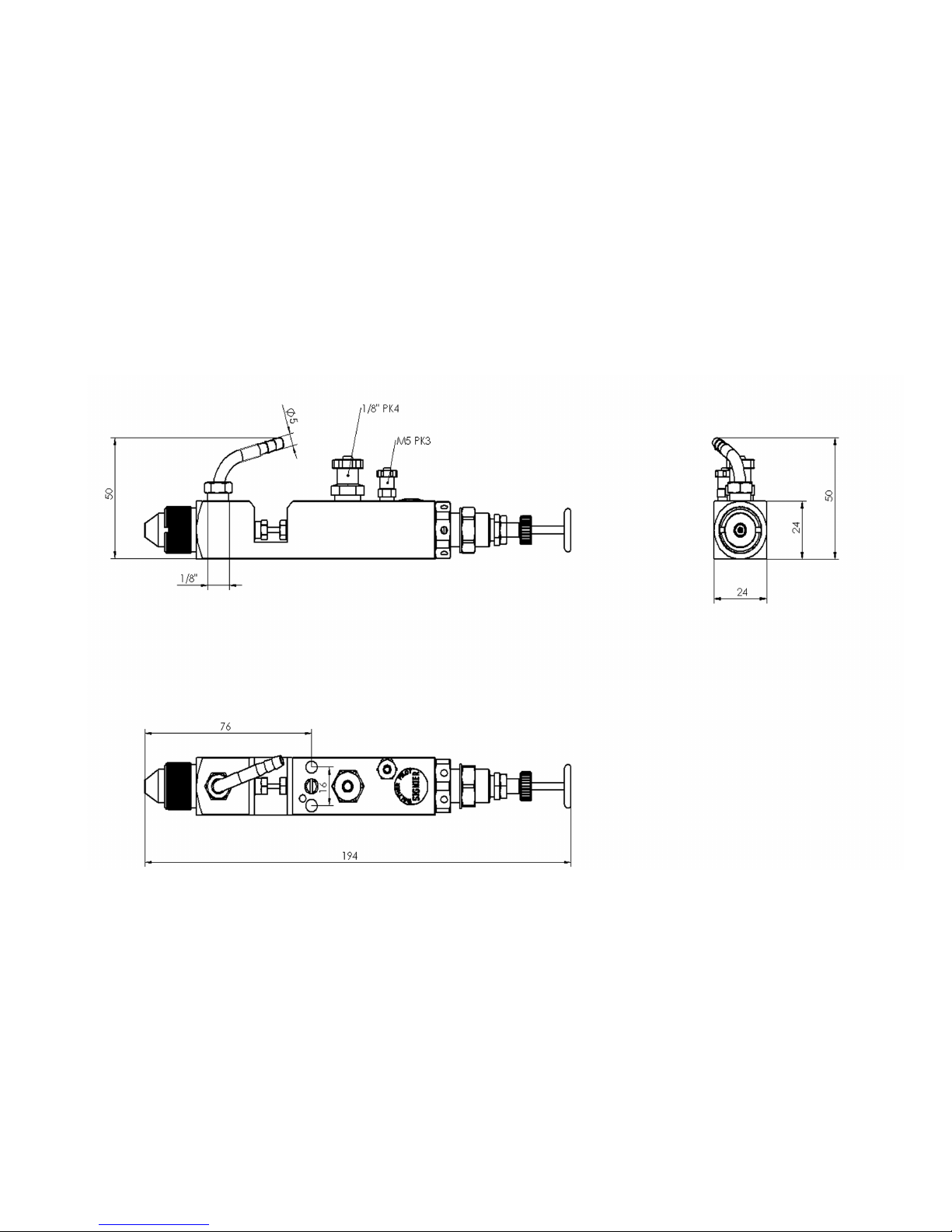

Ersatzteilliste:

Pilot Signier PILOT Signier Umlauf

V 20 360 V 20 361

Pos. Bezeichnung Stck. Artikelnummer Stck. Artikelnummer

1 Überwurfmutter 1 V 20 335 15 000 1 V 20 335 15 000

2 Luftkopf ◄ 1 V 20 336 xx xxx* 1 V 20 336 xx xxx*

3 Materialdüse 1 V 20 336 23 xx3* 1 V 20 336 23 xx3*

4 Nadelpackung kompl. 1 V 09 002 41 000 1 V 09 002 41 000

5 Federteller 1 V 20 353 14 000 1 V 20 353 14 000

6 Feder 1 V 20 353 04 000 1 V 20 353 04 000

7 Stopfbuchse 1 V 20 353 03 003 1 V 20 353 03 003

8 Schlauchanschlussstück 1 V 20 336 31 320 2 V 20 336 31 320

9 Überwurfschraube 1 V 20 336 33 005 2 V 20 336 33 005

10 Stopfbuchsenschraube 1 V 20 335 11 003 1 V 20 335 11 003

11 O-Ring 1 V 09 103 02 000 1 V 09 103 02 000

12 Schnellverschraubung 1 V 66 100 02 027 1 V 66 100 02 027

13 Schnellverschraubung 1 V 66 100 03 561 1 V 66 100 03 561

14 Pistolenkörper 1 V 20 360 01 005 1 V 20 361 01 005

15 Topfmanschette 1 V 09 210 09 000 1 V 09 210 09 000

16 Dichtscheibe 1 V 20 335 09 000 1 V 20 335 09 000

17 O-Ring 1 V 09 102 12 001 1 V 09 102 12 001

18 Kolbendichtschraube 1 V 20 335 08 000 1 V 20 335 08 000

19 Kolben 1 V 20 335 06 000 1 V 20 335 06 000

20 Materialnadel 1 V 20 335 20 . . 3* 1 V 20 335 20 . . 3*

Materialnadel Hartmetall 1 V 20 335 29 . . 0* 1 V 20 335 29 . . 0*

21 Nadelmutter 2 V 10 106 02 000 2 V 10 106 02 000

22 Nadelfeder 1 V 10 106 04 000 1 V 10 106 04 000

23 Topfmanschette 1 V 09 210 08 000 1 V 09 210 08 000

24 Kolbenscheibe 1 V 20 335 10 000 1 V 20 335 10 000

25 Kolbenschraube 1 V 20 335 07 000 1 V 20 335 07 000

26 Ventilfeder 1 V 10 106 08 000 1 V 10 106 08 000

27 Federbuchse 1 V 20 336 35 000 1 V 20 336 35 000

28 U-Scheibe 1 V 20 666 06 000 1 V 20 666 06 000

29 Sechskantmutter 1 V 20 660 04 003 1 V 20 660 04 003

30 Klemmring 1 V 20 336 36 000 1 V 20 336 36 000

31 Stopfbuchse 1 V 10 501 06 000 1 V 10 501 06 000

32 Kontermutter 1 V 20 336 45 000 1 V 20 336 45 000

33 Stellschraube 1 V 20 336 37 000 1 V 20 336 37 000

34 Zugstange kompl. 1 V 20 336 38 390 1 V 20 336 38 390

35 Dichtscheibe 1 V 20 339 32 009

36 Verschlussstopfen 1 V 20 330 03 003