3

2. GEWÄHRLEISTUNGSBESTIMMUNGEN

2. TERMS

OF

WARRENTY

Zur Vermeidung von Unfällen dürfen an den Economizern we-

der Veränderungen noch Umbauten vorgenommen werden,

die durch die TH. WITT KÄLTEMASCHINENFABRIK GMBH

nicht ausdrücklich schriftlich genehmigt worden sind.

Diese Betriebsanleitung enthält die international genormten SI-

Maßeinheiten.

Alle Angaben und Hinweise für die Bedienung und Instandhal-

tung dieser Economizer erfolgen unter Berücksichtigung unse-

rer bisherigen Erfahrungen und Erkenntnissen nach bestem

Wissen.

In order to avoid accidents and ens re optim m perfor-

mance, no modifications or conversions may be carried o t

to the economisers witho t the explicit written approval by

TH.WITT KÄLTEMASCHINENFABRIK GMBH.

These instr ctions are based on internationally standard-

ised SI nits of meas rements.

All data and information on the operation and maintenance

of the economisers are provided based on o r extensive

experience and to the best of o r technical knowledge.

Eine Haftung oder Gewährleistung ist ausgeschlossen,

wenn:

die Hinweise und Anweisungen der Betriebsanleitung nicht

beachtet werden,

die Economizer einschließlich zugehöriger Einrichtungen feh-

lerhaft bedient werden bzw. deren Handhabung nicht dem

vorgeschriebenen Ablauf entspricht,

die Economizer entgegen ihrer Bestimmung zweckentfrem-

det genutzt werden,

Schutzeinrichtungen nicht benutzt oder außer Funktion ge-

setzt werden,

Funktionsänderungen jeder Art ohne unsere schriftliche Zu-

stimmung durchgeführt werden,

die einschlägigen Sicherheitsbestimmungen nicht beachtet

werden,

die Economizer unsachgemäß (zeitlich wie auch in der Aus-

führung) gewartet werden.

beim Austausch von Teilen bzw. für die Ersatzteilbeschaffung

nicht die vom Hersteller freigegebenen Originalersatzteile

verwendet werden.

Our liability or warranty is excluded, if:

The information and instr ctions in the operating man al

are ignored,

The economisers incl ding accessories are operated in-

correctly or are not installed according to the instr ctions.

The economisers are sed for p rpose other than that for

which it was designed.

Safety devices fitted are not sed or disconnected

There have been modifications made to the high press re

float reg lator witho t the man fact rers written approval

The safety reg lations are not adhered to

The economisers have not been maintained or repaired

properly (regarding timing and exec tion)

Parts that are sed d ring maintenance or service are not

the approved gen ine TH. WITT spare parts.

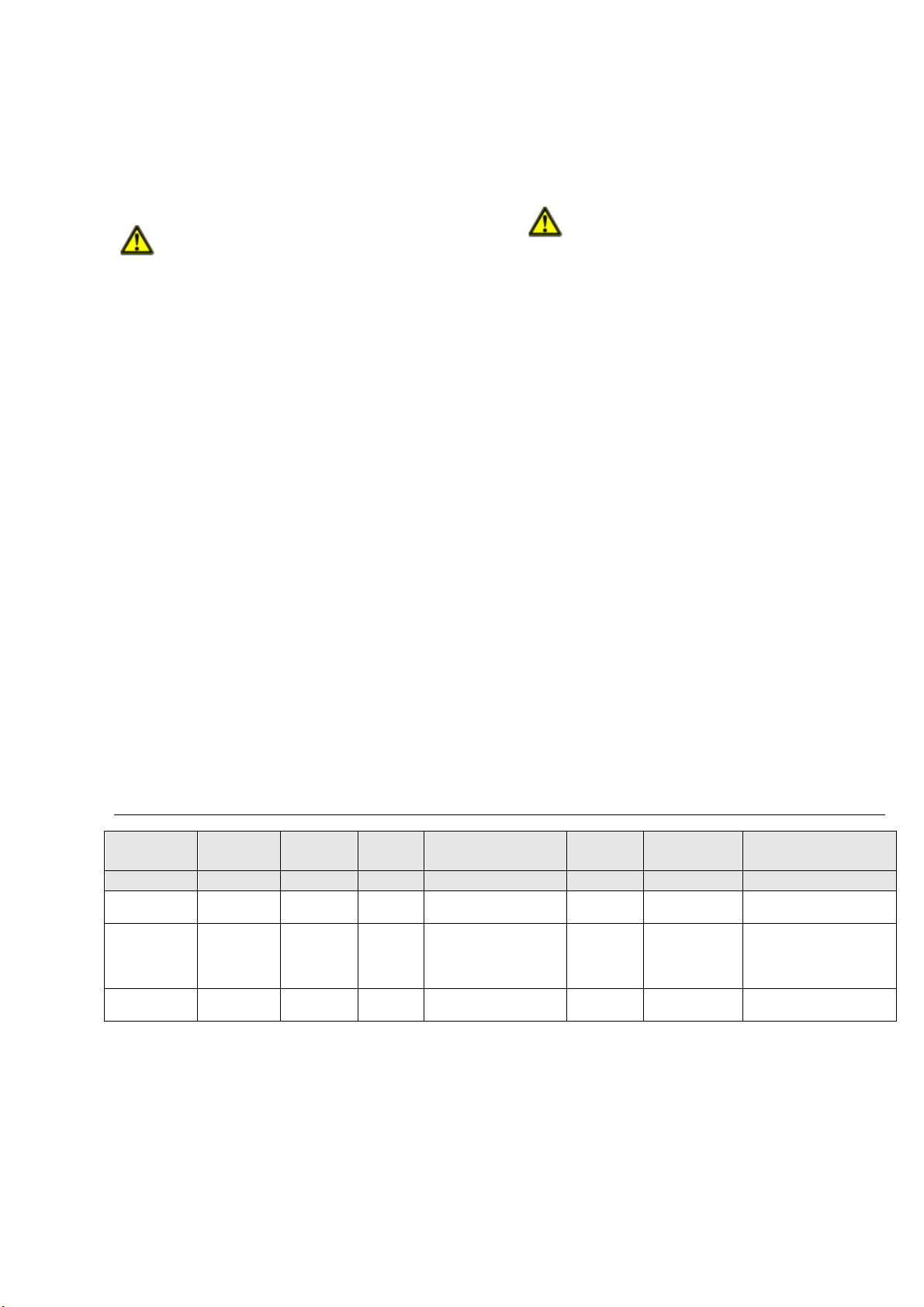

3. TECHNISCHE INFORMATION

3. TECHNICAL INFORMATION

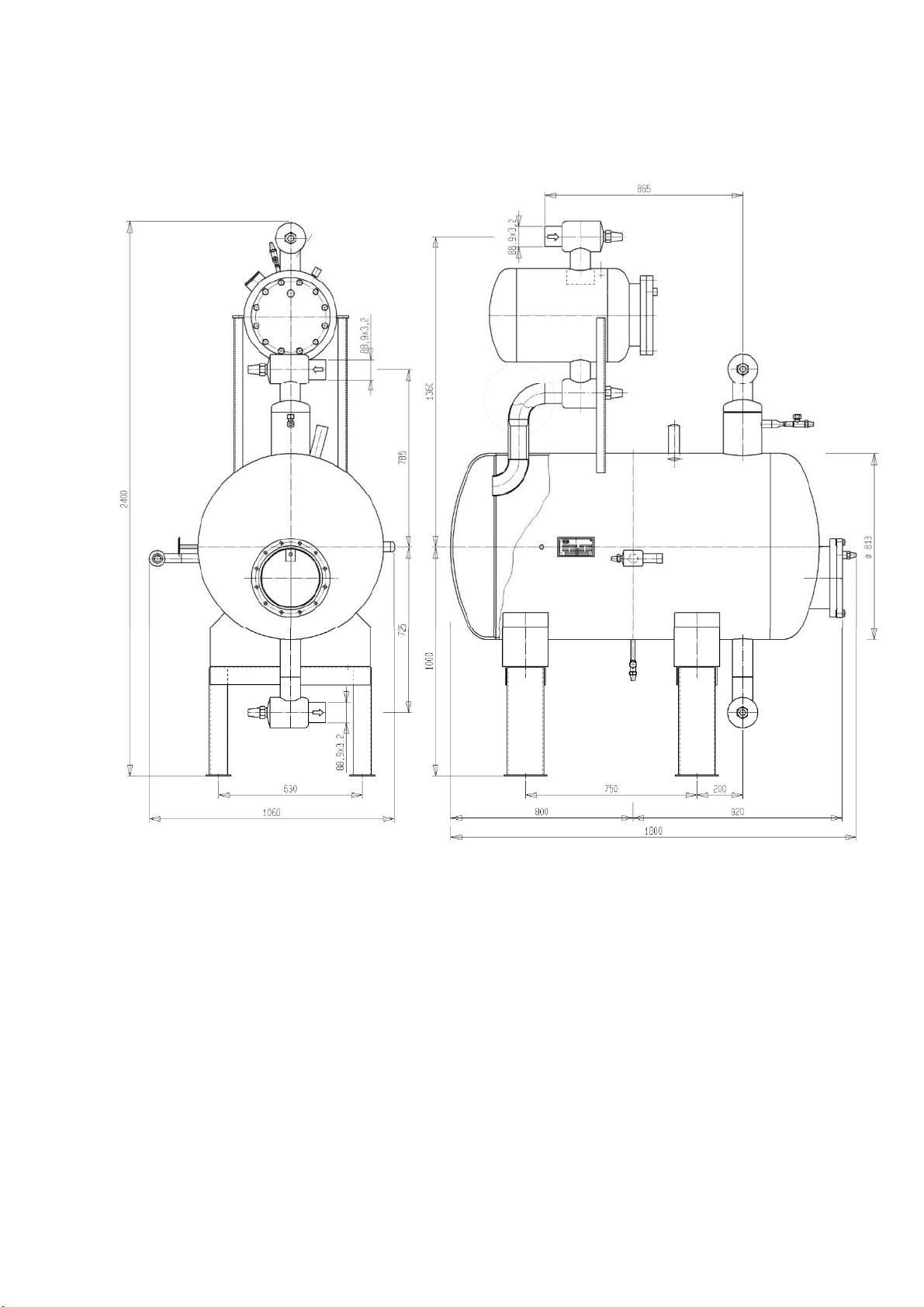

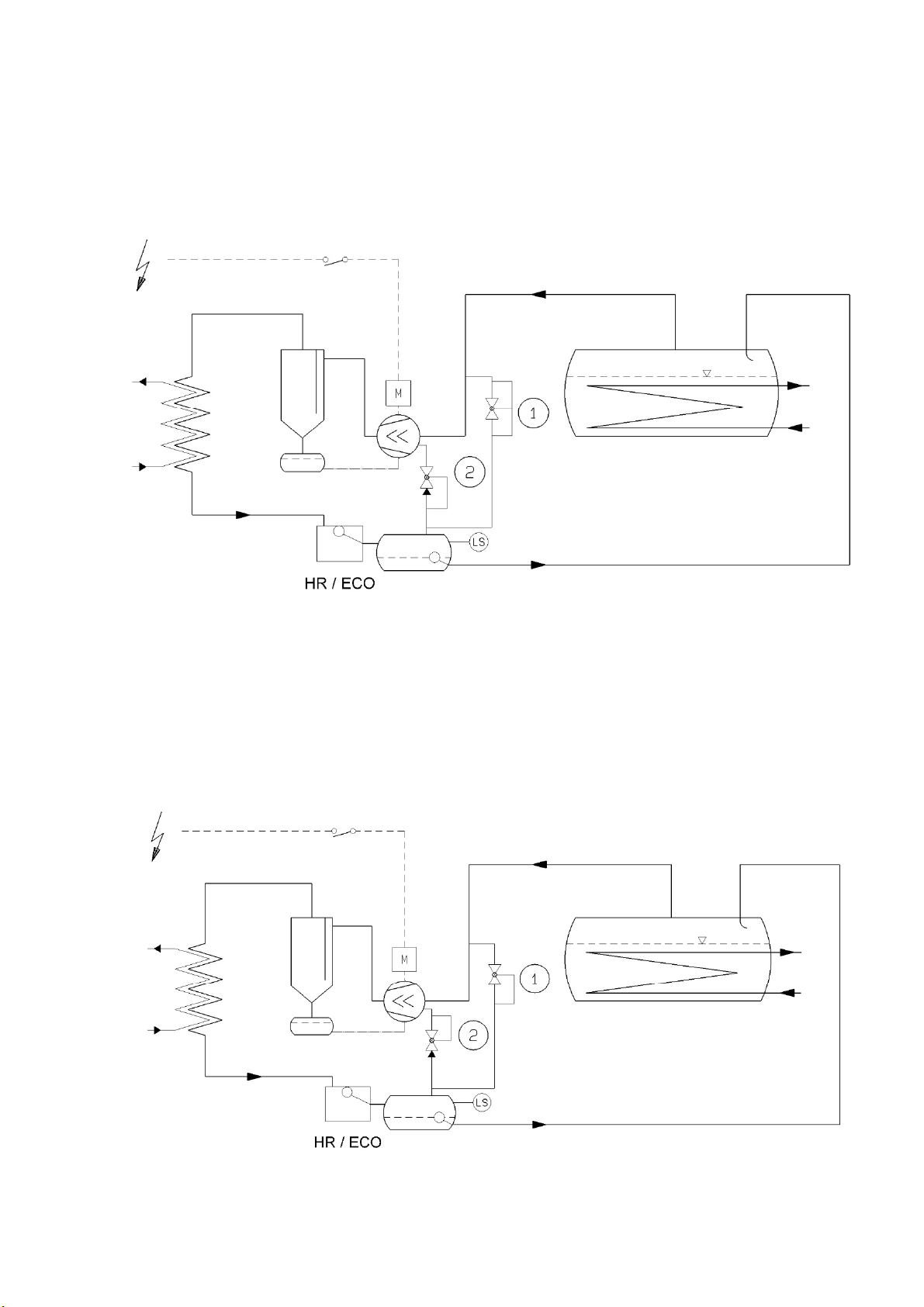

Es sind verschiedene Economizer Modelle lieferbar: ECO2 bis

ECO4, die mit den passenden Hochdruckschwimmer-Regler

Modellen kombiniert werden können.

There several economiser models available: ECO2 to

ECO4. They can be combined with the matching float reg-

lators.

3.2 BESTELLANGABEN

Für die Auslegung der Economizer benötigen wir folgende In-

formationen:

Kondensationstemperatur ....[ °C]

Verdampfungstemperatur .....[°C]

Economizer- (Mittel-) Temperatur ....[ °C]

Kälte-/Wärmepumpenleistung ... [kW]

Wenn der Economizer bereits ausgewählt wurde sind bei der

Bestellung folgende Daten anzugeben:

Baugröße: ECO2 bis ECO4

Kältemittel: N- oder R- Kugel

Ausführung: -L, -M, -H, bzw. HS

Erforderliche Abnahmen/Dokumentation

Ggf. Auswahl Hochdruckschwimmer-Regler für Kompakt-

Einheiten

Sonderausführungen

3.2 ORDERINFORMATION:

For selection of yo economizer we will req ire the follow-

ing information:

Condensing temperat re …. [°C]

Evaporating temperat re....[°C]

Economizer (Intermediate) temperat re …. [°C]

Capacity … [KW]

When the econoizer is already selected, please specify the

following technical information when ordering

Size: Eco 2 to ECO4

Refrigerant: N- or R-ball

Exec tion: –L, -M, -H, or HS

Req ired standard of inspection and certification doc -

mentation.

Selected high side float reg lator, for nit assembly

Any special non standard req irements

ERSATZTEILBESTELLUNGEN

Die Schiebersteuerung betreffende Ersatzteile können nur als

gesamte Steuereinheit geliefert werden, da eine Justierung der

Teile erforderlich ist.

Bitte geben Sie Typ, Kältemittel und Baujahr an, wenn Sie

eine Steuereinheit bestellen:

z.B. ECO3 – M, NH

3

, 0 /96

Orderin replacement parts

Replacements parts for the slide valve control are only

available as a complete control nit, incl ding the ball float,

beca se all parts need to be adj sted.

Please indicate type, refri erant and year when ordering

a control nit:

3