2

Deutsch

VORWORT

Diese Betriebsanleitung ist von jedem Bedie-

ner vor der ersten Inbetriebnahme sorgfältig

zu lesen. Sie soll helfen das Produkt kennen-

zulernen und dessen bestimmungsgemässe

Einsatzmöglichkeiten zu nutzen.

Die Betriebsanleitung enthält wichtige Hin-

weise um das Produkt sicher, sachgerecht und

wirtschaftlich zu betreiben. Ihre Beachtung

hilft Gefahren zu vermeiden, Reparaturkosten

und Ausfallzeiten zu vermindern und die Zu-

verlässigkeit und Lebensdauer des Produktes

zu erhöhen. Diese Betriebsanleitung muss

ständig am Einsatzort des Produktes verfügbar

sein. Neben der Betriebsanleitung und den

im Verwenderland und an der Einsatzstelle

geltenden verbindlichen Regelungen zur

Unfallverhütungsvorschrift sind auch die

anerkannten Regeln für sicherheits- und fach-

gerechtes Arbeiten zu beachten. Der Betreiber

ist für die sach- und fachgerechte Unterwei-

sung des Bedienpersonals verantwortlich.

Das Personal für Bedienung, Wartung oder

Reparatur des Produktes muss die Anweisun-

gen in dieser Betriebsanleitung lesen und be-

folgen. Die beschriebenen Schutzmaßnahmen

führen nur dann zu der erforderlichen Sicher-

heit, wenn das Produkt bestimmungsgemäß

betrieben und entsprechend den Hinweisen

installiert und gewartet wird. Der Betreiber ist

verpflichtet, einen sicheren und gefahrlosen

Betrieb zu gewährleisten.

TEMPERATURGRENZEN BEI

EXPLOSIONSGEFÄHRLICHEN GASEN

UND STÄUBEN

Der Temperaturbereich bezieht sich auf -10°C

bis + 40°C. Für andere Belastungen bzw.

Temperaturbereiche ist mit dem Hersteller

Rücksprache zu nehmen.

Geräte die in explosionsfähigen Gas/

Luft- bzw. Dampf/Luft-Atmosphären

oder explosionsfähigen Nebel

In Bereichen, die durch brennbare Gase oder

Flüssigkeiten explosionsgefährdet sind, darf

die Zündtemperatur (niedrigste Temperatur

einer heißen Oberfläche) nicht überschritten

werden. Die Oberflächentemperatur darf in

Ausnahmefällen 80 % der Zündtemperatur

des Gases in Grad Celsius (°C) nicht über-

schreiten.

D

Geräte für den Betrieb in Staub/

Luft-Atmosphären

In Bereichen, die durch brennbare Stäube ex-

plosionsgefährdet sind, darf die Oberflächen-

temperatur ⅔ der Mindestzündtemperatur in

Grad Celsius (°C) des Staub/Luft-Gemisches

nicht überschreiten. Temperaturen von

Oberflächen, auf denen sich Staub ablegen

kann, müssen um einen Sicherheitsabstand

niedriger sein als die Mindestzündtemperatur

der Schicht, die sich aus dem betreffenden

Staub bilden kann.

Hierbei wird ein Sicherheitsabstand von 75K

zwischen der Mindestzündtemperatur einer

Staubschicht und der Oberflächentemperatur

des Gerätes verwendet. Größere Sicher-

heitsabstände sind erforderlich, wenn die

Schichtdicke der Stäube 5 mm überschreitet.

Einstufung der Geräte

Diese Geräte haben bei bestimmungsge-

mäßer Verwendung keine Zündquelle. Aus

diesem Grund darf keine Schutzartkennzeich-

nung erfolgen. Gegen eventuelle Zündquellen,

die durch den Betreiber bei Missbrauch

auftreten können, wurden unterschiedliche

Maßnahmen getroffen (z. B. Anfahrpuffer,

Laufrollen aus Bronze).

Die Unterlagen wurden durch eine benannte

Stelle (0035) geprüft und sind beim

TÜV Rheinland Industrie Service GmbH,

Am Grauen Stein, 51101 Köln hinterlegt.

KENNZEICHNUNG

Zur genauen Identifizierung des Betriebs-

mittels finden Sie das Typenschild mit allen

wichtigen Angaben auf dem Seitenschild.

Sollten Fragen zum Umgang mit dem Produkt

auftreten, die in dieser Betriebsanleitung nicht

beantwortet werden, wenden Sie sich bitte an:

Yale Industrial Products GmbH

Am Lindenkamp 31 · D-42549 Velbert

Tel.: 02051/600-600 · Fax: 02051/600-127

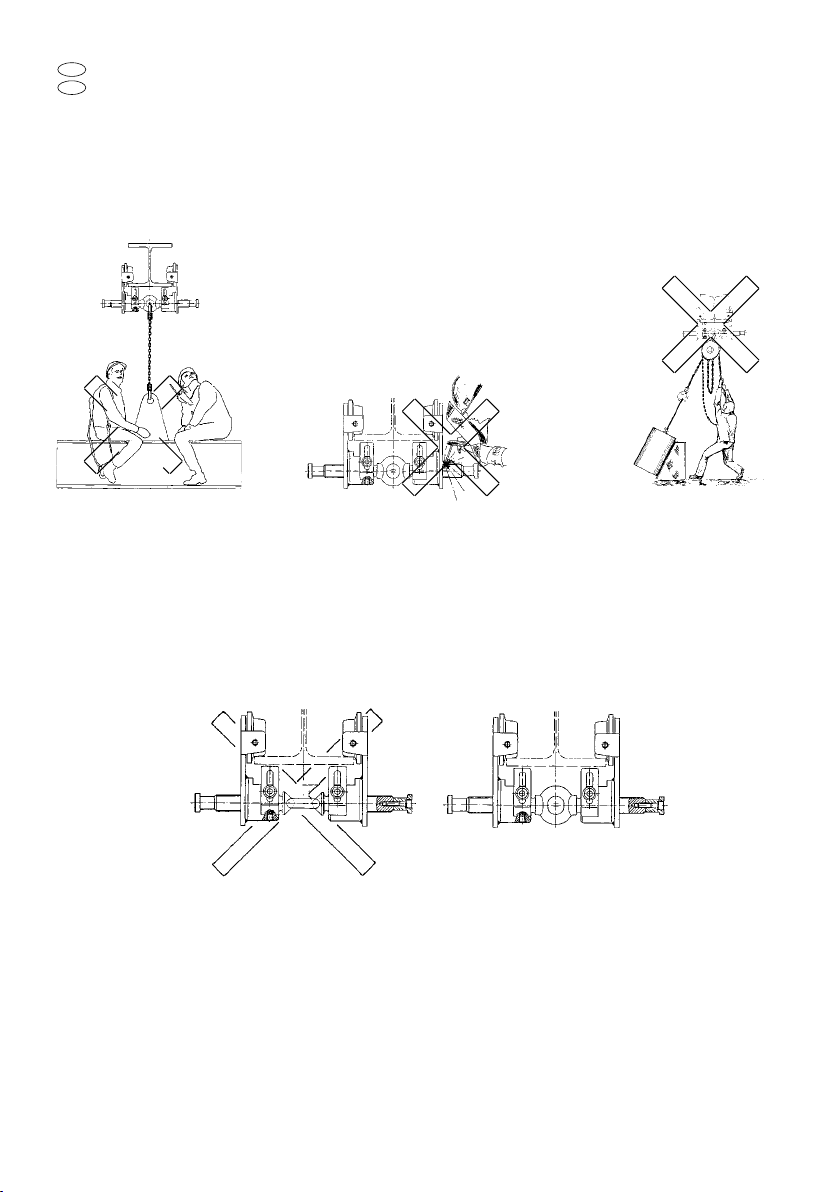

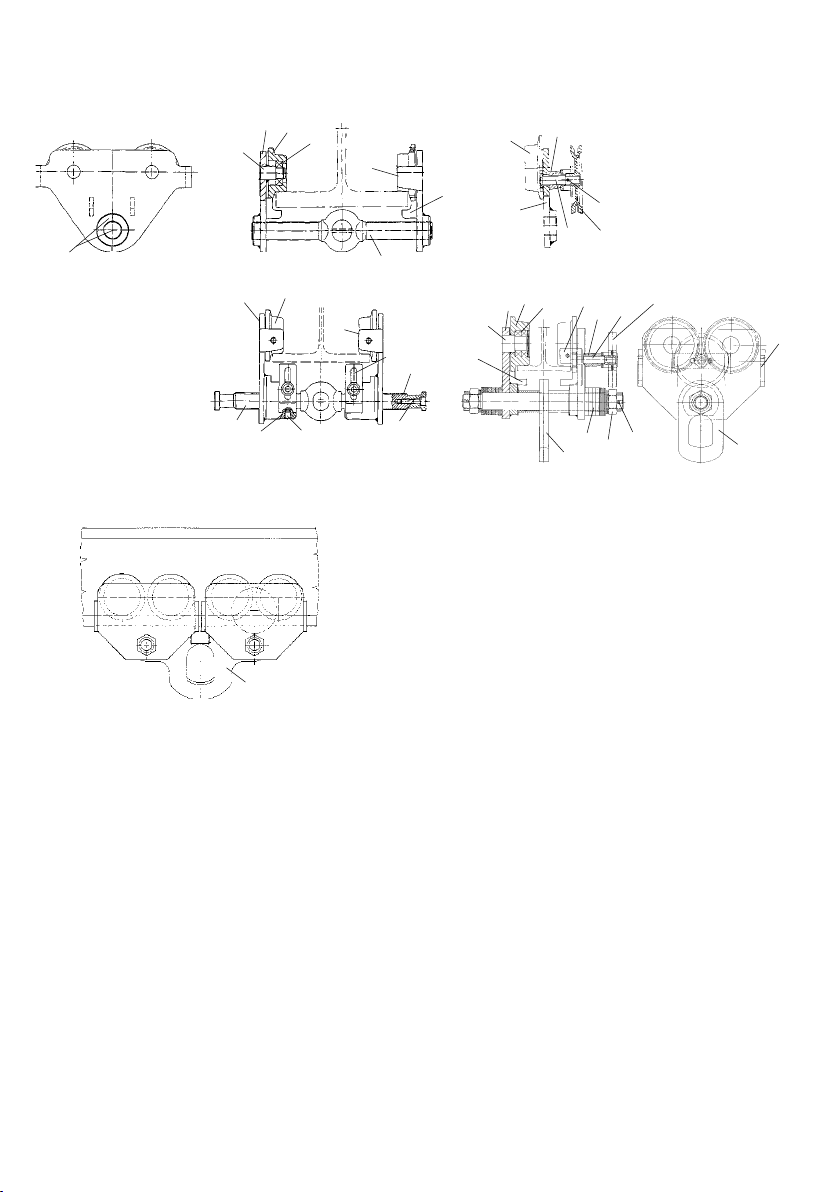

FUNKENBILDUNG

Die Fahrwerke HTP/HTG sind ausschließlich

zum flurfreien horizontalen Bewegen von

Lasten geeignet.

Achtung: Fahrwerke sind nur mit Anfahr-

puffern zu verwenden.

Eine andere oder darüber hinausgehende

Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus resultierende Schäden haftet die

Firma Yale Industrial Products GmbH nicht.

Das Risiko trägt allein der Anwender.

Werkstoffe bei Reib- und Schlaggefahr

Eine erhöhte Zündgefahr geht vom Aufeinan-

dertreffen spezieller Werkstoffpaarungen aus.

Diese sind nicht korrosionsbeständiger Stahl

oder Gusseisen gegen Aluminium, Magnesium

oder entsprechende Legierungen. Dies gilt

insbesondere, wenn Rost (z.B. als Flugrost)

vorhanden ist. Für den bestimmungsgemäßen

Betrieb des Produktes ist deshalb sicherzu-

stellen, dass an diesen Reibstellen kein Rost

und im Einsatzbereich an möglichen Reib-,

Schlag- oder Schleifstellen keine Materialkom-

binationen aus o.a. Leichtmetallen und Stahl

(Ausnahme nichtrostender Stahl) vorhanden

sind. So kann eine Funkenbildung mit diesen

Materialkombinationen infolge mechanischer

Einwirkungen ausgeschlossen werden.

Handkette

Handkette und Last stets so führen, dass

eine schleifende oder reibende Berührung mit

fremden Anlagen- und Bauteilen unterbleibt.

Je nach Korrosionsgrad kann sich die Ableitfä-

higkeit der Handkette so verschlechtern, dass

sie nicht mehr ausreichend ist. Für den Betrieb

bedeutet dieses, dass rostige Hand- ketten

nicht mehr verwendet werden dürfen.

Achtung: Der Betreiber muss das Gerät

immer so bedienen, dass von der Handkette

keine Funkenbildung ausgehen kann.

Die Ausführung HTP/HTG ist immer von

unten zu bedienen.

Für erhöhte Sicherheit, zur Vermeidung von

Schlag- oder Reibfunken bei der Handhabung,

sind die Geräte mit Handkette aus Edelstahl

ausgerüstet.

Fahrwerke werden mit Bronzelaufrollen und

Anfahrpuffern ausgestattet.

Anschlagpunkte

Anschlagpunkte sind so zu wählen, dass die

zu erwartenden Kräfte sicher aufgenommen

werden können. Es ist dafür zu sorgen, dass

sich das Gerät unter Last frei ausrichten kann,

da sonst unzulässige Zusatzbelastungen

auftreten können.

STATISCHE ELEKTRIZITÄT

Für die Reinigung der Bauteile sind nur Mate-

rialien zu verwenden, die eine elektrostatische

Aufladung nicht zulassen.

TRANSPORT UND LAGERUNG

Sicheres Transportieren

Beim Transport des Gerätes sind folgende

Punkte zu beachten:

- Gerät vorsichtig absetzten, nicht

fallenlassen.

- Handkette so transportieren, dass sich

die Kette nicht verknoten kann bzw. sich

keine Schlaufen bilden können.

Seite 2

Page 5

D

GB