AVVERTENZE

Allo scopo di ottenere le migliori prestazioni raccomandiamo i Sigg. Utilizzatori di

attenersi alle istruzioni contenute nel seguente opuscolo. In tal modo si potrà avere il

massimo rendimento della macchina e si potranno evitare gli inconvenienti che la

mancata osservanza delle norme Uso e Manutenzione potrebbero causare. In ogni

caso, per evitare il ricorso alla ditta costruttrice per inconvenienti facilmente

eliminabili, si raccomanda di seguire attentamente le istruzioni contenute nelle

apposite tabelle. Qualora l'utilizzatore ravvisasse la necessità di richiedere il nostro

intervento, è indispensabile che vengano precisate le ragioni indicando le anomalie

riscontrate. Tale precisazione consentirà una più rapida e perfetta messa a punto

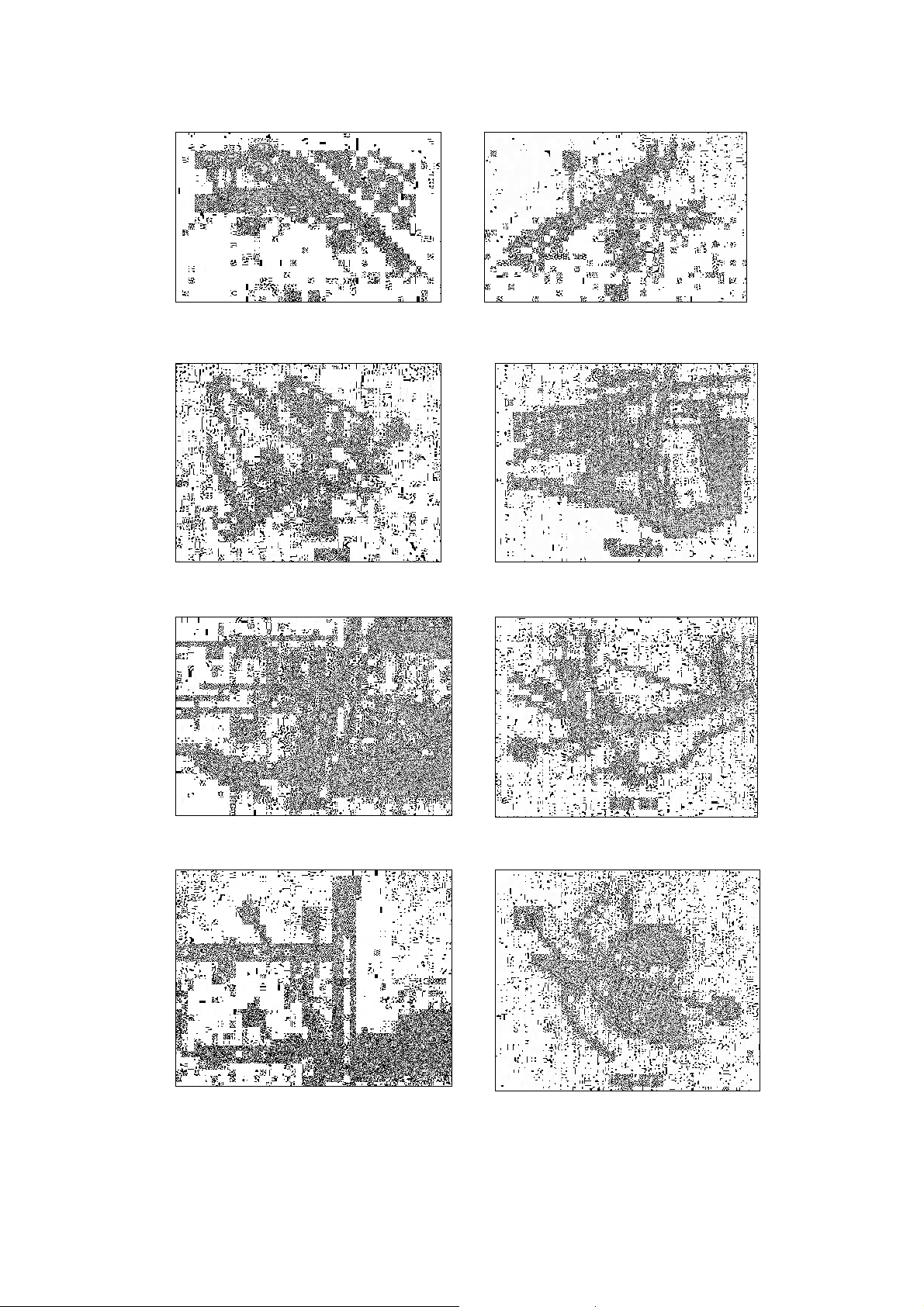

della macchina. Per richiedere i ricambi si raccomanda di indicare esattamente il

numero corrispondente al pezzo che è facilmente ricavabile dalle apposite tabelle ed

il numero di matricola riportato sulla macchina .

WARNINGS

In order to obtain the best results we recommend our Customer to strictly adhere to the

instructions contained in this little book. In this way it will be possible to obtain the

maximum potential from the machine and be possible to avoid the inconvenience

caused by not observing the correct use and maintenance. In any case, to avoid

contacting the factory for inconveniences easily remedied we recommend to follow the

instructions on the apposite pages with great care. If the operator should meet with

difficulties not covered by this book it is advised that contact should be made with the

factory giving details of problems encountered. Precision in giving details will result in a

rapid and perfect installation. About spare parts we recommend the customer to

indicate the exact serial number of the correspondent piece and the serial number of

the machine.

It should be possible to obtain the relevant details from this book using the diagrams

given.

BEMERKUNGEN

Um die besten Leistungen mit der Maschine zu erzielen, empfehlen wir den

Benutzern sich genau an die Anweisungen dieser Broschüre zu halten. Auf diese

Weise wird die Höchstleistung der Maschine erzielt und man verhindert

Fehlleistungen, die durch Nichtbeachtung der Gebrauchs - anweisung und

Instandhaltung entstehen können. Damit Sie sich bei kleineren Zwischenfällen nicht

immer an den Hersteller wenden müssen, empfehlen wir Ihnen, genau den

Anweisungen zu folgen, die sich in den dazugehörigen Tabellen befinden. Sollte der

Benutzer unsere Hilfe benötigen, ist es unentbehrlich, genauestens die

Unregelmäßigkeiten anzugeben, um die Maschine schnellstmöglichst wieder

instandsetzen zu können. Für die Ersatzteile bitten wir die genaue Artikelnummer

anzugeben. Diese ist in den Tabellen und Zeichnungen ersichtlich.