BEKOMAT 12 User guide

BEKOMAT 12, 12 CO, 12 CO PN63 1

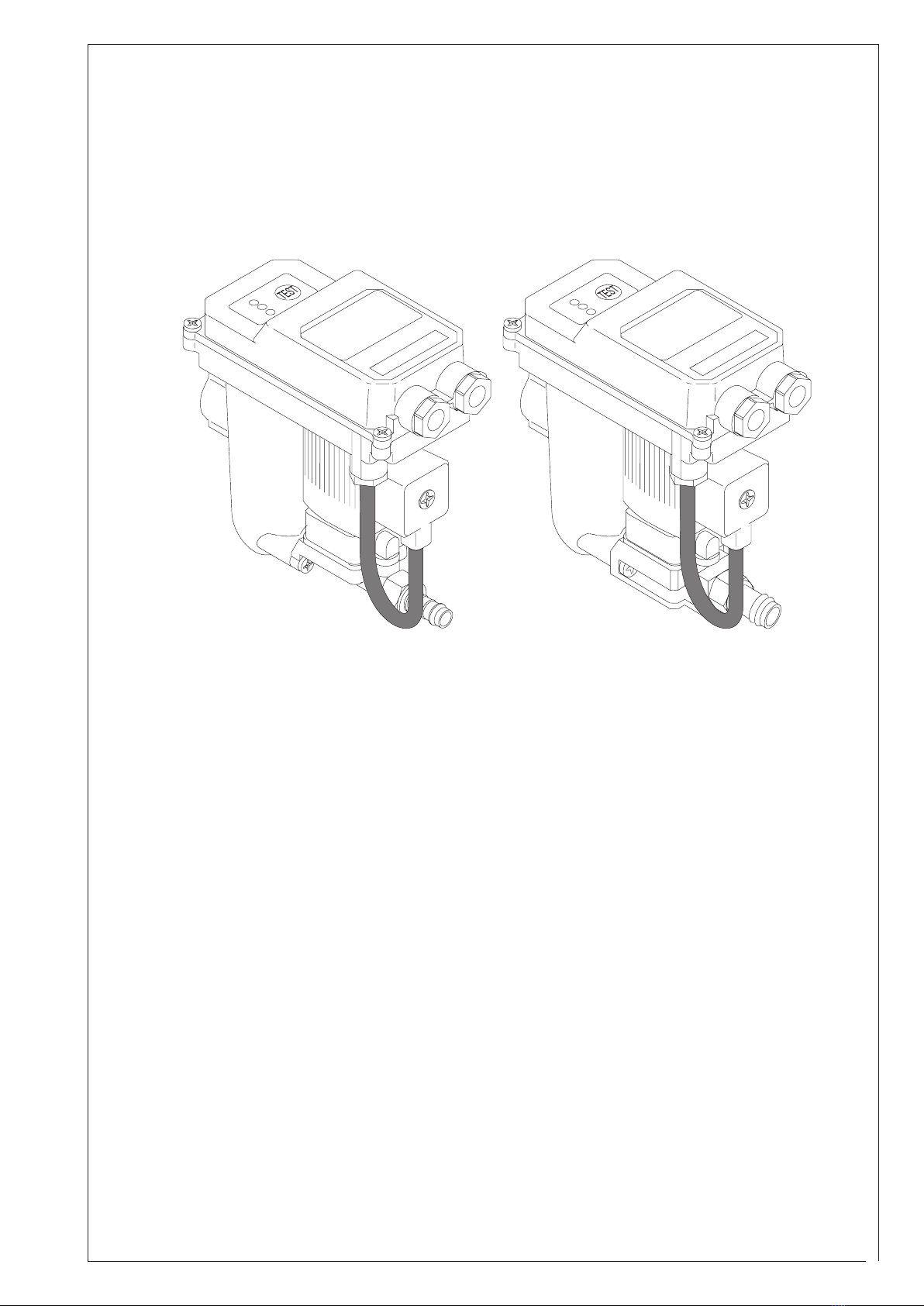

BEKOMAT® 12

BEKOMAT® 12 CO

BEKOMAT® 12 CO PN63

Sehr geehrter Kunde,

vielen Dank, daß Sie sich für den Kondensatableiter BEKOMAT entschieden haben. Bitte lesen Sie vor Montage

und Inbetriebnahme des BEKOMAT diese Installations- und Betriebsanleitung aufmerksam und befolgen Sie

unsere Hinweise. Nur bei genauer Beachtung der beschriebenen Vorschriften und Hinweise ist die einwandfreie

Funktion des BEKOMAT und damit eine zuverlässige Kondensatableitung sichergestellt.

Dear Customer,

Thank you for deciding in favour of the condensate drain BEKOMAT. Please read the present instructions care-

fully before installing your BEKOMAT unit and putting it into service. The perfect functioning of the condensate

drain BEKOMAT - and thus reliable condensate discharge - can only be guaranteed if the recommendations and

conditions stated here are adhered to.

Cher client,

Vous venez d'acquérir un purgeur de condensat BEKOMAT et nous vous en félicitons. Nous vous recommandons

de lire attentivement ces instructions avant le montage et la mise en service du BEKOMATet de suivre nos conseils.

Car, seul le respect scupuleux des prescriptions et consignes données, peut garantir le parfait fonctionnement du

BEKOMAT et une purge able du condensat.

Geachte klant,

Wij danken u voor het aanschaffen van de kondensaatafvoer BEKOMAT. Wij verzoeken u voor installatie en

ingebruikname van de BEKOMAT eerst deze handleiding goed door te lezen. Alleen door het opvolgen van de

voorschriften is een goede werking van de BEKOMAT en daardoor een ongestoorde kondensaatafvoer gega-

randeert.

Installations- und Betriebsanleitung deutsch

Instructions for installation and operation english

Instructions de montage et de service français

Installatie- en Gebruiksaanwijzing nederlands

01-043

BEKOMAT 12, 12 CO, 12 CO PN632

12 CO PN6312 CO12

max. Kompressorleistung

peak compressor performance

Capacité maximale du compresseur

Max. compressorcapaciteit

max. Kältetrocknerleistung (nur mit Vorabscheidung)

peak refrigeration dryer performance (only with pre-separation)

Capacité max. du sécheur frigo (seules avec pré-separation)

Max. koeldrogercapaciteit (allen met voorafscheiding)

max. Filterleistung (hinter Trockner)

peak lter performance (behind dryer)

Capacité maximale ltre (derriere sécheur)

Max. ltercapaciteit ( achter koeldroger)

min./max. Betriebsdruck

operating pressure, min/max

Pression de service min/max

Min./max. bedrijfsdruk

Gewicht (leer)

weight (empty)

Poids (à vide)

Gewicht (leeg)

Kondensat

condensate

Condensat

Kondensaat

Gehäuse

housing

Boîtier

Behuizing

ölhaltig

oil-contaminated

huileux

oliehoudend

Aluminium

Aluminium

Aluminium

Aluminium

ölhaltig + ölfrei

oil-contaminated + oil-free

huileux + non huileux

oliehoudend + olievrij

Aluminium, hartcoatiert

Aluminium, hard-coated

Aluminium, avec protection anticorrosive

Aluminium, hardgecoat

Technische Daten • Technical Data

Characteristiques Techniques • Technische Gegevens

IP 65

min./max. Temperatur

min/max temperature

Température min/max

Min./max. temperatuur

Kondensatzulauf

Condensate feed

Entrée du condensat

Kondensaatinvoer

Kondensatablauf (Schlauch)

Condensate discharge (hose)

Sortie du condensat (exible)

Kondensaatafvoer (slang)

G 3/8" - i

G 3/8-A

(di=10-13mm)

G½

+1/+60 °C

BEKOMAT

0,8...63 bar

0,9 kg

0,8...16 bar

6,5 m³/min

13 m³/min

65 m³/min

0,8...16 bar

0,8 kg

siehe Seite 4+5 / see page 4+5

voir page 4+5/ zie blz. 4+5

BEKOMAT 12, 12 CO, 12 CO PN63 3

Sicherheitshinweise

Bitte prüfen, ob die Anlei-

tung auch dem BEKOMAT

Typ entspricht.

1. Max. Betriebsdrucknicht

überschreiten (siehe Typen-

schild)!

ACHTUNG! Wartungsarbei-

ten nur im drucklosen Zustand

durchführen!

2. Nur Druckfestes Instal-

lationsmaterial verwenden!

Zulaueitung (½") fest ver-

rohren. Ablaueitung: kurzer

Druckschlauchandruckfestes

Rohr. Verhindern Sie, dass

Personen oder Gegenstände

von Kondensat getroffen wer-

den können.

3. Werden am Zulauf ko-

nische Verschraubungen ver-

wendet, übermäßige Anzugs-

härte vermeiden.

4. Bei Montage Schlüssel-

äche (SW32) am Zulauf zum

Gegenhalten bzw. Kontern

benutzen!

5. Bei elektrischer Instal-

lation alle geltenden Vor-

schriften einhalten (VDE

0100)!

ACHTUNG! Wartungsar-

beitennurimspannungsfreien

Zustand durchführen! Alle

elektrischen Arbeiten dürfen

nur von befugtem Fachperso-

nal durchgeführt werden.

6. Bei Frostgefahr thermo-

statische Heizung nachrü-

sten (Zubehör).

7. BEKOMAT ist nur bei

anliegender Spannung funk-

tionstüchtig.

8. Test-Taster nicht zur

Dauerentwässerung nutzen.

9. BEKOMAT nicht in ex-

plosionsgefährdeten Be-

reichen einsetzen.

10. Nur Original-Ersatzteile

verwenden. Andernfalls er-

lischt die Garantie.

Safety rules

Please check if the manual

is the same as the type of

BEKOMAT.

1. Do not exceed max. op-

erating pressure (see type

plate)!

NOTE: Maintenance work

must only be carried out when

the device is not under pres-

sure!

2. Only use pressure-proof

installation material!

The feed line (½“) must be

rmly xed. Discharge line:

short pressure hose to pres-

sure-proof pipe. Please ensure

that condensate cannot squirt

onto persons or objects.

3. In case conical connectors

are used on the inlet side,

avoid excessive tightening of

the connectors.

4. For locking or holding in

position during installation,

use spanner area at inow

point (spanner size 32)!

5. The electrical installa-

tion must be carried out in

compliance with the valid

regulations!

NOTE: Maintenance work is

only allowed when the device

is in a de-energized condition!

Electrical work must always

be performed by a qualied

electrician.

6. In areas where there is a

danger of frost, the device

should be retrotted with

thermostatically controlled

heating (accessories).

7. The BEKOMAT conden-

sate drain will only function

when voltage is being applied

to the device.

8. Do not use the test button

for continuous draining.

9. Do not use the BEKO-

MAT device in hazardous

areas (with potentially ex-

plosive atmospheres).

10. Only employ original

spare parts, otherwise the

guarantee will no longer be

valid.

Consignes de s´curité

Vériez que la notice cor-

responde bien au modèle

de BEKOMAT

1. Ne pas dépasser la pres-

sion de service de 16 bars

(voir plaque signalétique)!

ATTENTION ! Dépressuriser

le purgeur avant toute inter-

vention d'entretien!

2. N'utiliser que du maté-

riel d'installation résistant

à la pression!

Conduite d'arrivée: toujours en

tuyauterie rigide et xe (½").

Conduite d'évacuation: exible

de faible longueur relié à un

tube, tous deux résistant à la

pression. Evitez que des per-

sonnesouobjets puissentêtre

touchés par le condensat.

3. Ne pas utiliser de raccords

à letage conique!

4. Lors du montage, utiliser

le méplat pour clé de 32 mm

situé à l'entrée du purgeur!

5. Lors de l'installation

électrique, respecter toutes

les prescriptions en vigueur

(VDE 0100)!

ATTENTION ! Avant toute

intervention de maintenance,

mettre l'installation hors ten-

sion! Toute intervention élec-

trique doit être réalisée exclu-

sivement par un personnel

qualié et autorisé.

6. En cas de risque de gel,

rajouter un chauffage ther-

mostatique (accessoires).

7. Le BEKOMAT n'est opé-

rationnel que s'il est sous

tension.

8. Ne pas utiliser la touche

Test pour une purge perma-

nente.

9. Ne pas utiliser le BEKO-

MAT dans les atmosphères

explosibles.

10. Utiliser exclusivement

despiècesderechanged'ori-

gine. Dans le cas contraire, la

garantie est annulée.

Veiligheidsvoorschriften

Gelieve te controleren of

deze handleiding ook over-

eenstemt met het BEKO-

MAT-type.

1. Max. bedrijfsdruk niet

overschrijden (zie type-

plaatje)!

PAS OP! Onderhoudswerk-

zaamhedenuitsluitenduitvoe-

ren in drukloze toestand.

2. Alleen drukbestendig

installatiemateriaal gebrui-

ken! Voor de toevoerleiding

een pijp (½"), voor de afvoer-

leiding een hogedruk-slang

gebruiken (slangmaat di = 13

mm). Pas op, dat personen

en voorwerpen niet door het

kondensaat geraakt worden.

3. Wanneer konische verbin-

dingenwordengebruiktmogen

deze niet te krachtig worden

aangedraaid om beschadi-

gingen te voorkomen aan de

kondensaatinvoer.

4. Bij montage van de toe-

voerleiding het aansluitstuk

vasthouden met sleutelmaat

(SW32).

5. De elektische installatie

alleen uitvoeren volgens de

geldende voorschriften!.

PAS OP! Onderhoudswerk-

zaamheden alleen uitvoeren

in spanningsloze toestand.

Werkzaamheden mogen al-

leen worden uitgevoerd door

daarvoor bevoegd personeel.

6. Bij vorstgevaar de ther-

mostatisch geregelde ver-

warming (optie) installe-

ren.

7. DeBEKOMATfunctioneert

alleen bij ingeschakelde net-

spanning.

8. De testschakelaar niet

voor continue-drainage ge-

bruiken.

9. De BEKOMAT niet in

explosiegevaarlijke ruimten

gebruiken.

10. Gebruik bij onderhoud

alleen originele onderdelen,

daar anders de garantie op

goede werking vervalt.

deutsch english français nederlands

BEKOMAT 12, 12 CO, 12 CO PN634

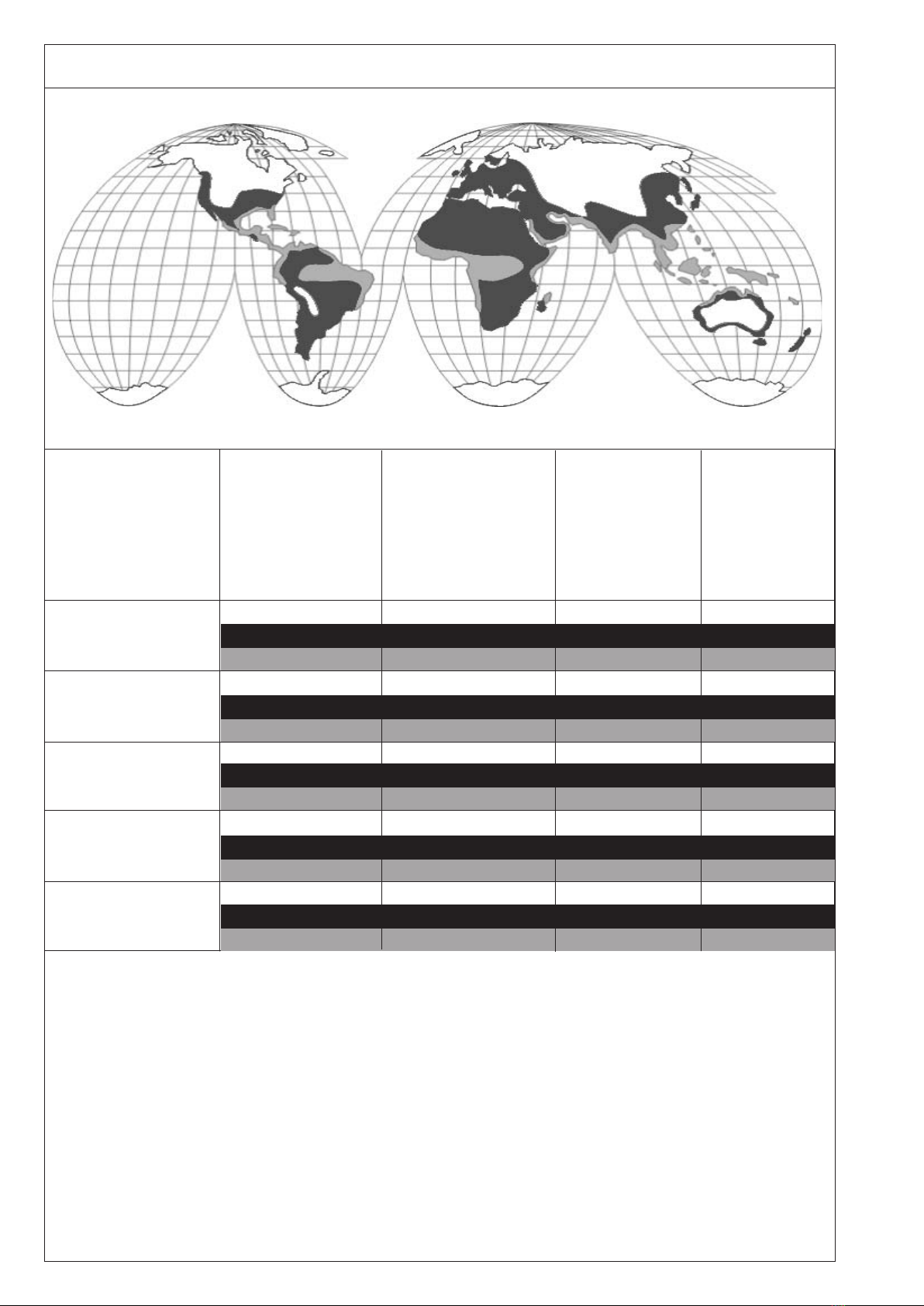

Klimazonen • Climatic zone • Zone climatique • Klimaatzone

Klimazone

Climatic zone

Zone climatique

Klimaatzone

BEKOMAT 21

BEKOMAT 12

BEKOMAT 13

BEKOMAT 14

BEKOMAT 16

5,0

4,0

2,5

8,0

6,5

4,0

35,0

30,0

20,0

150,0

130,0

90,0

1700,0

1400,0

1000,0

50,0

40,0

25,0

80,0

65,0

40,0

350,0

300,0

200,0

1500,0

1300,0

900,0

grün/green/vert/groen

blau/blue/bleu/blauw

rot/red/rouge/rood

grün/green/vert/groen

blau/blue/bleu/blauw

rot/red/rouge/rood

grün/green/vert/groen

blau/blue/bleu/blauw

rot/red/rouge/rood

grün/green/vert/groen

blau/blue/bleu/blauw

rot/red/rouge/rood

grün/green/vert/groen

blau/blue/bleu/blauw

rot/red/rouge/rood

10,0

8,0

5,0

16,0

13,0

8,0

70,0

60,0

40,0

300,0

260,0

180,0

3400,0

2800,0

2000,0

Max. Kompressorleistung

Peak compressor performance

Capacité max. du compresseur

Max. compressorcapaciteit

m³/min.

Max. Trocknerleistung

Peak dryer performance

Capacité max. du sécheur

Max. koeldrogercapaciteit

m³/min.

Max. Filterleistung

Peak lter performance

Capacité max. du ltre

Max. ltercapaciteit

m³/min.

Auskünfte zu den Klimazonen geben weltweit unsere Vertriebspartner, Niederlassungen, BEKO Deutschland oder schauen Sie

auf unsere Homepage www.beko.de.

If you need further information about the three BEKO climate zones, contact your local BEKO dealer, BEKO subsidiary, BEKO

Germany or look into our website at www.beko.de

Pour de renseignements suppleméntaires veuillez nous contacter www.beko.de

Voor verdere detail gegevens zie onze site www.beko.nl of bel +31 165 320300.

BEKOMAT 12, 12 CO, 12 CO PN63 5

Klimazonen • Climatic zone • Zone climatique • Klimaatzone

Leistungstests und unsere jahrelange Markterfahrung ermöglichen uns eine neue Leistungszuordnung der BEKOMAT. Die

Berücksichtigung von weltweiten Klimazonen bewirkt Verbesserungen der jeweiligen Auslegungsdaten

Die angebenen Leistungsdaten beziehen sich auf gemäßigtes Klima mit Gültigkeit für Europa, weite Teile Süd-Ost-Asiens,

Nord- und Südafrika, Teile Nord- und Südamerikas (Klimazone: Blau).

Für trockenes und/oder kühles Klima (Klimazone: Grün) gilt folgender Faktor:

Leistung in Klimazone “Blau” ca. x 1,2

Für warmes und/oder feuchtes Klima (Tropen; Klimazone: Rot) gilt folgender Faktor:

Leistung in Klimazone “Blau” ca. x 0,7

Capacity tests and our long market experience have given us the opportunity to reallign our capacity gures for BEKOMAT.

In addition to the known capacity data, we considered world climate data and incorporated these into the capacity gures.

The compressor capacity gures relate to mild climate valid for Europe, large parts of South-East Asia, Nothern Africa, parts

of North- and South America (climate zone: Blue)

For dry and/or cold climate (climate zone: Green),

multiply the Blue zone gure with the following correction factor: approx. 1.2

For warm and/or wet climate (climate zone: Red),

multiply the Blue zone gure with the following correction factor: approx. 0.7

Les capacités indiquées se rapportent à un climat tempéré, valable pour l‘Europe, certaines parties du Sud-Est asiatique,

l‘Afrique du Nord et du Sud, certaines parties de l‘Amérique du Nord et du Sud (zone climatique: bleu).

Pour un climat sec et/ou frais (zone climatique: vert), il convient d‘appliquer le facteur suivant :

Capacité en zone climatique “bleu” environ x 1,2

Pour un climat chaud et/ou humide (zones tropicales; zone climatique: rouge), il convient d‘appliquer le facteur suivant:

Capacité en zone climatique “bleu” environ x 0,7

Door wereldwijd langdurige praktijkervaring met de BEKOMAT in verschillende klimaatzones, kunnen we nu nog nauwkeu-

riger het juiste type, BEKOMAT selecteren.

Een correct type BEKOMAT kiest u door eerst de klimaatzone te selecteren waar de installatie wordt opgesteld.

Groen is een droog en koel klimaat b.v. Noord Europa, Canada, Noord Amerika, centraal Azië.

Blauw is een gematigd klimaat b.v. midden en zuid Europa, midden Amerika.

Rood is een tropenklimaat b.v. Zuid Oost Aziatische kustgebieden, Amazone en de Kongo.

BEKOMAT 12, 12 CO, 12 CO PN636

Das Kondensat strömt über die Zulauf-

leitung (1) in den BEKOMAT und sam-

melt sich im Gehäuse (2). Ein kapazitiv

arbeitender Sensor (3) erfaßt permanent

den Füllstand und gibt ein Signal an die

elektronische Steuerung sobald sich der

Behälter gefüllt hat. Das Vorsteuerventil

(4) wird betätigt und die Membrane (5)

öffnet zur Kondensatausschleusung die

Ablaueitung (6).

Ist der BEKOMAT geleert, wird die

Ablaueitung rechtzeitig wieder dicht

verschlossen, bevor unnötige Druckluft-

verluste entstehen können.

Funktion • Function

Functionnement • Functiebeschrijving

Betätigung

ca. 2 sek.

> 1 min

Wirkung

manuelle Entwässerung

Alarmmodus

StelltderMikrocontrollereineBetriebsstö-

rungfest,wirdderAlarmmodusausgelöst.

Die Schaltfolge des Ventils (siehe Bild)

dauert so lange an, bis die Ursache der

Störung behoben ist (selbsttätig oder

durch Wartung). Die rote LED blinkt

während der Alarmfunktion.

Mögliche Störungsursachern sind z.B.:

• Fehler in der Installation

• Unterschreiten des Minimaldruckes

• zu hoher Kondensatanfall (Überlast)

• verstopfte/gesperrte Ablaueitung

• extreme Schmutzpartikelmenge

• eingefrorene Rohrleitungen

Ist die Störung nicht innerhalb der ersten

Minute behoben, wird eine Störmeldung

ausgelöst (siehe Bild), die als poten-

tialfreies Signal über das Alarmrelais

abgegriffen werden kann.

4

1

34

2

1

2

3

Betriebsbereitschaft

Spannung liegt an

Ableitvorgang

Ablaueitung ist geöffnet

Störung

Alarmmodus ist aktiviert

Test

manuelle Entwässerung/Alarm

Der Test-Taster dient zur Funktionskon-

trolle.

deutsch

1

4

2 3 65

Alarmmeldung über potentialfreien Kontakt

Alarm signal via potential-free contact

Signal d'alarme délivré sur le contact sans potentiel

Alarmmelding via het potentiaalvrij contact

Schaltfolge des Ventils im Alarmmodus

Switching sequence of valve in alarm mode

Séquence d'activation de la vanne en mode Alarme

Schakelvolgorde van het ventiel tijdens alarmfase

><

7,5 sec

1 min 3 min 4 min 4 min

>

>>><<

<<

BEKOMAT 12, 12 CO, 12 CO PN63 7

The condensate ows through the feed

line (1) into the BEKOMAT unit and ac-

cumulates in the container (2). A capaci-

tive sensor (3) continuously registers the

liquid level and passes a signal to the

electronic control as soon as the con-

tainer is lled. The pilot valve (4) is then

activated and the diaphragm (5) opens

the outlet line (6) for discharging the

condensate.

When the BEKOMAT unit has been

emptied, the outlet line is closed again

quickly and tightly without wasting com-

pressed air.

Het kondensaat stroomt door de toevoer-

leiding (1) in de BEKOMAT en verzamelt

zich in het reservoir (2). De capacitieve

sensor (3) registreert permanent het

kondensaatniveau en geeft een signaal

aan de elektronica, zodra het reservoir

gevuld is. De ventieleenheid (4) treedt

hierdoor in werking en het membraan

(5) wordt omhoog gedrukt. Het konden-

saat kan hierdoor in de afvoerleiding (6)

stromen.

Als het reservoir van de BEKOMAT ge-

leegd is, wordt de afvoer weer gesloten,

voordat er onnodig verlies van dure

perslucht kan plaats vinden.

Pressing

approx. 2 sec

> 1 min

Effect

Manual drainage

Alarm mode

1

Ready for operation

Voltage is being applied

Discharge procedure

Outlet line is open

Malfunction

Alarm mode is activated

Test

Manual drainage/alarm

The test button is used for checking

correct functioning.

3

4

When the microcontroller registers a

malfunction, the device will automatically

change to the alarm mode. The switching

sequence of the valve (see illustration)

continues until the fault is cleared (auto-

matically or through maintenance). The

red LED ashes as long as the device

is in the alarm mode.

Malfunctioning could be caused by, e.g.:

• Mistakes during installation

• Dropping below the necessary mini-

mum pressure

• Excessive condensate quantities (over-

loading)

• Blocked/shut off outlet line

• Extreme amount of dirt particles

• Frozen piping

If the fault is not cleared within the rst

minute, a fault signal is triggered (see

illustration) which can be picked off as a

potential-free signal via the alarm relay.

english français nederlands

2

Activiteit

ca. 2 sec

> 1 min

Werking

handmatige afvoer

alarmfase

1

Bedrijfsklaar, de BEKOMAT

staat onder spanning

Afvoerproces

De afvoerleiding is geopend

Storing

De alarmfase is geactiveerd

Test

Handmatige afvoer/alarm

De testschakelaar dient ter functiecon-

trole.

2

3

4

Indien de microprocessor een storing

vaststelt, wordt de alarmfase in werking

gesteld. De schakelvolgorde van het ven-

tiel (zie afbeelding) duurt voort, zo lang tot

de storing is opgelost (zelfstandig of door

onderhoud). Gedurende de alarmfase

knippert de rode LED.

Mogelijke storingsoorzaken zijn b.v.:

• Een installatiefout

• De werkdruk ligt onder de min. druk

• Overbelasting (te veel kondensaat)

• Verstopte/afgesloten afvoerleiding

• Extreme hoeveelheden vuildeeltjes

• Bevroren leidingen

Indien de storing niet binnen een mi-

nuut is verholpen, wordt een storing

gemeld (zie afbeelding). Deze kan als

potentiaalvrij signaal via het alarmrelais

aan een centraal meldpunt worden

doorgegeven.

Amenédansle BEKOMATpar la conduite

d'arrivée (1), le condensat est collecté

dans leréservoir(2).Unesondecapacitive

(3) surveille en permanence le niveau

de remplissage et envoie un signal à la

commandeélectroniquedès quele réser-

voir est rempli. L'électrovanne pilote (4)

est activée et la membrane (5) ouvre la

conduite d'évacuation (6) pour l'éclusage

du condensat.

DèsqueleBEKOMATestvide,laconduite

d'évacuationestànouveau referméeavec

une parfaite étanchéité, avant même que

l'air comprimé ne puisse s'échapper.

Action

environ 2 sec

> 1 min

Effet

Purge manuelle

Mode Alarme

1

Prêt à fonctionner

Tension d'alimentation présente

Phase de purge

Conduite d'évacuation ouverte

Dysfonctionnement

Mode Alarme activé

Test

Purge manuelle/Alarme

La touche Test sert à tester le fonction-

nement.

2

3

4

Lorsque le microcontrôleur détecte une

anomalie, il active le mode alarme. La

séquence d'activation de la vanne (voir

gure) persiste jusqu'à ce que le problème

soitrésolu(automatiquementou par inter-

vention de maintenance). La LED rouge

clignote pendant la fonction d'alarme.

Causes de dysfonctionnement possi-

bles:

• Défaut au niveau de l'installation

• Pression minimale non atteinte

• Trop de condensat (surcharge)

• Ecoulement bouché ou obturé

• Importantes quantités d'impuretés

• Conduites gelées

Si la panne n'est pas résolue en l'espace

d'une minute, un signal d'alarme est émis

(voir gure). Un signal sans potentiel est

délivré par le relais d'alarme.

BEKOMAT 12, 12 CO, 12 CO PN638

Installation • Installation

Installation • Installatie

1. Zulaufrohr und Fitting mind. ½" (In-

nendurchmesser > 13 mm)!

2. Keine Filter im Zulauf!

3. Gefälle im Zulauf >1% !

4. Nur Kugelventile verwenden!

5. Druck: mind. 0,8 bzw. 1,2 bar! (Druck

auf Typenschild ablesen)

6. Kurzer Druckschlauch!

7. Pro Meter Steigung in der Ablauf-

leitung, erhöht sich der erforder-liche

Mindestdruck um 0,1 bar!

Ablaueitung max. 5 m steigend!

8. Sammelleitung mind. ½" mit 1% Ge-

fälle verlegen!

9. Bei Zulaufproblemen Entlüftungslei-

tung installieren.

≥63

<

<

Beachte: Entlüftung!

Bei nicht ausreichendem Gefälle im

Zulauf oder anderen Zulaufproblemen

muß eine Luftausgleichsleitung verlegt

werden!

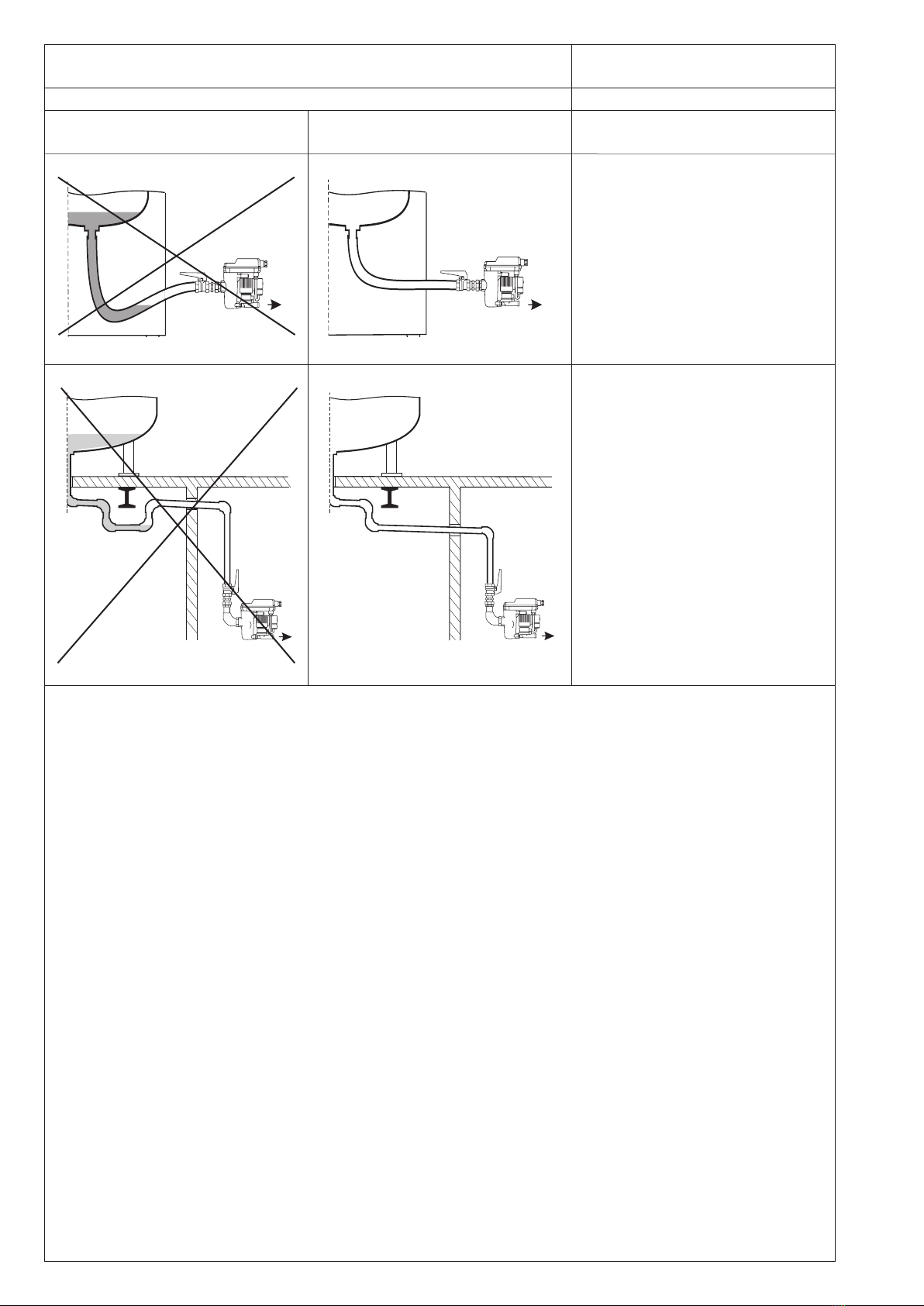

falsch • wrong

incorrect • onjuist

richtig • correct

correct • juist

deutsch

Beachte: Druckdifferenzen!

Jede Kondensatanfallstelle muß separat

entwässert werden!

Beachte: Pralläche!

Soll aus der Leitung direkt entwässert

werden, ist eine Umlenkung des Luft-

stromes sinnvoll!

BEKOMAT 12, 12 CO, 12 CO PN63 9

1. Feed pipe and tting at least ½"!

(Inner diameter > 13 mm)

2. No lters in feed line

3. Slope in feed line > 1%!

4. Only use ball valves!

5. Pressure: min. 0.8 bar or 1.2 bar!

(check type plate for correct pres-

sure)

6. Short pressure hose!

7. For each metre of rising slope in the

outlet line, the required minimum

pressure will increase by 0.1 bar.

The rise of the outlet line must not

exceed 5 metres!

8. Collecting line min. ½‘’ with 1% slope

9. In the case of inow problems, install

venting line.

english français nederlands

1. Toevoerleiding en ttingen minstens

½"! (Doorlaat diameter < 13 mm)

2. Geen lter in toevoerleiding monte-

ren!

3. Toevoerleiding met verval monteren

>1%!

4. Alleen kogelafsluiters gebruiken!

5. Druk: minimaal 0,8 resp. 1,2 bar!

(Druk is vermeld op typeplaatje)

6. Korte hogedrukslang!

7. Per meter stijging in de afvoerleiding

wordt de noodzakelijke minimumdruk

verhoogd met 0,1 bar!

Afvoerleiding max. 5 m omhoog-voe-

ren!

8. Verzamelleiding minimaal ½" met

minimaal 1% verval aanleggen!

9. By problemen met aanvoer drukver-

eftening installeren.

Belangrijk: Let op drukverschillen!

Ieder afvoerpunt apart draineren.

Het drukverschil tussen de afvoerpunten

zorgtindekondensaatafvoerleidingvoor

een by-pass stroming.

Belangrijk: Diepste punt!

Bijdirectedrainagein hetleiding-systeem

moet de BEKOMAT altijd op het diepste

punt geïnstalleerd worden. Wij adviseren

hiervoor een broekstuk te gebruiken.

Note: Deector area!

If drainage is to take place directly from a

line, it is advisable to arrange the piping

so that the air ow is diverted.

Note: Venting!

If the feed line cannot be laid with suf-

cient slopeor if there are other inow

problems, it will be necessary to install

a venting line!

Belangrijk: Ontluchten!

Indien de toevoerleiding niet op afschot

is gemonteerd of andere aanvoerproble-

men,moetvoordetoevoereenaparte ont-

luchtingsleiding worden geïnstalleerd.

1. Tube d'amenée, au moins ½" !

(Diametre interieur > 13 mm)

2. Pas de ltre sur l'amenée !

3. Pente de l'amenée >1% !

4. Utiliser uniquement des vannes à

boisseau sphérique !

5. Pression : minimum 0,8 ou 1,2 bar!

(relever la pression sur la plaque)

6. Flexible pression de faible longeur!

7. Pour chaque mètre de pentemontante

surlaconduited'évacuation,ilfautaug-

menter la pression minimale requise

de 0,1 bar ! Evacuation: longueur max.

de la partie montante : 5 m !

8. Conduite collectrice :

au minimum ½" avec 1% de pente!

9. La conduite d'écoulement doit être

raccordée par un col de cygne sur la

conduite collectrice

Important : différences de pression !

Chaque point de soutirage de condensat

doit êtrepurgé individuellementpouréviter

le by-pass. Une purge continue ne serait

plus possible dans ces conditions !

Important : équilibrage d'air !

Si la pente de l'amenée n'est pas suf-

sante, il faut poser une conduite d'équi-

librage d'air !

Important : chicane !

Sila purgedoits'effectuerdirectementsur

la tuyauterie, il faut prévoir une chicane

pourque le condensatnesoitpasentrainé

par le débit d'air comprimé !

Note: Pressure differences!

Eachcondensatesourcemustbe drained

separately!

BEKOMAT 12, 12 CO, 12 CO PN6310

Installation • Installation

Installation • Installatie

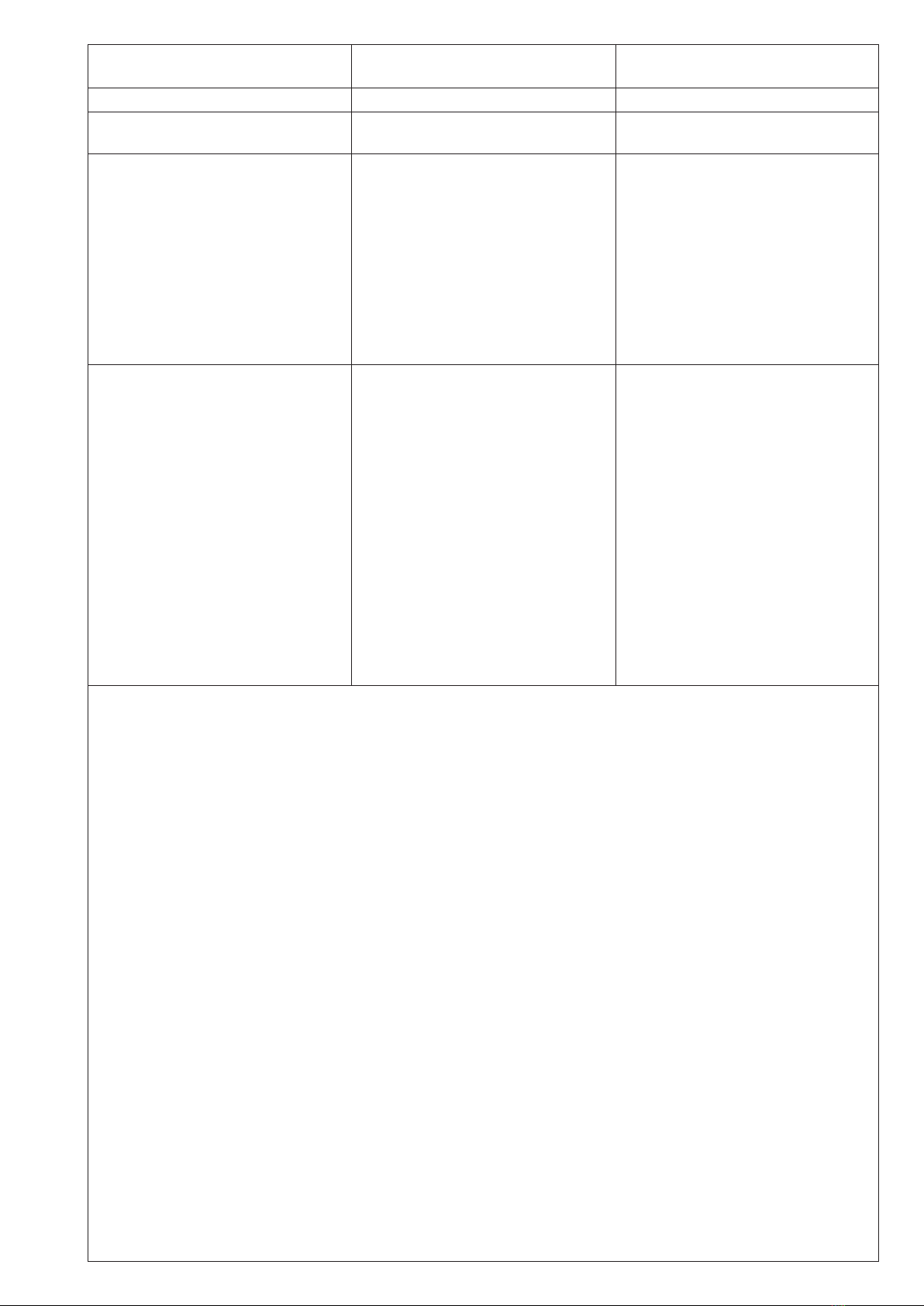

falsch • wrong

incorrect • onjuist

richtig • correct

correct • juist

deutsch

Beachte: kontinuierliches Gefälle!

Wird ein Druckschlauch als Zulauf ver-

wendet, Wassersack vermeiden!

Beachte: kontinuierliches Gefälle!

Auch bei Verrohrung der Zulaueitung,

Wassersack vermeiden.

BEKOMAT 12, 12 CO, 12 CO PN63 11

english français nederlands

Note: Continuous slope

Itisimportant to avoidwaterpocketswhen

using a pressure hose as a feed line!

Note: Continuous slope!

Water pockets must also be avoided

when laying a feed pipe.

Belangrijk: Op afschot monteren!

Wanneer een slang als toevoerleiding

gebruikt wordt, mag er in geen geval een

waterslot ontstaan!

Belangrijk: Continue verval!

Ook bij het aanleggen van de afvoerlei-

ding een waterslot vermijden.

Important : pente continue !

Si l'amenée est réalisée au moyen d'un

flexible, il faut éviter toute "retenue

d'eau" !

Important : pente continue !

Si l'amenée est réalisée au moyen d'une

tuyauterie rigide, il faut aussi éviter toute

"retenue d'eau" !

BEKOMAT 12, 12 CO, 12 CO PN6312

Elektrische Installation • Electrical installation

Installation electrique • Elektrische installatie deutsch

• Haubendeckel (A) nach Lösen der 4

Schrauben (B) demontieren

• Netzteilplatine (C) aus Haubendeckel

(A) nach Lösen der Schraube (D) her-

ausnehmen

• Kabel für Spannungsversorgung (E)

und potentialfreien Kontakt (F) durch

Kabelverschraubungen führen

• Klemmenbelegung

Zulässige Netzspannung unbedingt

auf Typenschild (G)ablesen!

Vac Spannungsversorgung

0.0 L

0.1 N

0.2 PE

24 Vdc Spannungsversorgung

+24 Vdc (0V)

0V (+24 Vdc)

Bei 24 Vdc-Betrieb darf nicht Masse

auf + (plus) 24 Vdc gelegt werden, da

geräteintern Minus auf Gehäusepoten

tial liegt.

• Potentialfreien Kontakt (F) an Klem-

men 0.6 - 0.7 (bei Störung geschlos-

sen) oder 0.7 - 0.8 (bei Störung geöff-

net) anschließen

• Kabel (E + F) straffen und Kabelver-

schraubungen festschrauben

• Netzteilplatine(C) im Haubendeckel(A)

mit Schraube (D) befestigen

• Kabelstecker (H) auf Steuerplatine (K)

aufstecken

• falls irrtümlich die Einzellitzen aus dem

Kabelstecker geschraubt wurden, gilt

folgende Zuordnung: 1.0 = braun

1.1 = blau

2.0 = schwarz

• Haubendeckel (A) aufsetzen und die

4 Schrauben (B) anziehen

• Litzenenden der Kabel müssen mit

einem Kabelbinder (X) xiert wer-

den.

Beachte!

Netzteilplatine (C) sitzt gedreht (über

Kopf) im Haubendeckel (A).

Im lastfreien Betrieb kann an den Klem-

men 1.0 und 1.1 (Kabelstecker (H)) eine

Spannung von bis zu 36 Vdc gemessen

werden.

Installationsarbeiten gemäß VDE 0100

ausführen.

0.8

0.7

0.6

0.2

0.1

0.0

normally open

common

normally closed

Earth/Ground

Neutral

Phase

PE

N

L

0.8

0.7

0.6

normally open

common

normally closed

+24 VDC (0V)

0V (+24 VDC)

±24V

±24V

24 VDC - voltage

H

B

A

E

C

F

D

K

VAC - voltages

1.0

2.0

1.1

X

BEKOMAT 12, 12 CO, 12 CO PN63 13

• Lift off domed cover (A) after removing

the 4 screws (B).

• Take power supply board (C) out of the

domed cover (A) after removing the

screw (D).

• Guide cables for power supply (E)

and potential-free contact (F) through

screwed cable ttings.

• Terminals

Check type plate (G)for permissible

mains voltage and ensure conform-

ity!

Vac power supply 0.0 L

0.1 N

0.2 PE

24 Vdc power supply +24 Vdc (0V)

0V (+24 Vdc)

In the case of 24 Vdc operation, do not

connect +24 Vdc to frame because

the internal housing potential of the

device is negative.

• Connect potential-free contact (F) to

terminals 0.6 - 0.7 (fail safe) or 0.7 - 0.8

(open during malfunction).

• Pull cable (E + F) tight and screw down

cable ttings.

• Screw power supply board (G) with

screw (D) into domed cover (A)

• Plug ribbon cable (H) into control

PCB (K)

• If the individual wires have not been

screwed into the plug, they should be

attached as follows: 1.0 = brown

1.1 = blue

2.0 = black

• Put on top of cover (A) and tighten the

4 screws (B)

• Strandedcableends mustbesecured

by means of a cable binder (X).

Please note:

The power supply board (C) is in a

reverse position (upside down) in the

domed cover (A).

During no-load operation, a voltage of up

to 36 Vdc may be measured at terminals

1.0 and 1.1 (plug ribbon cable (H)).

Please ensure that the installation is

carried out according to the valid regula-

tions.

english français nederlands

• Bovendeksel (A) demonteren door

losdraaien van 4 schroeven (B) .

• Voedingsprint (C) losschroeven en uit

de bovendeksel (A) halen.

• Voedingskabel (E) en kabel voor po-

tentiaalvrij contact (F) door wartels en

bestemde gaten doorvoeren.

• Contacten

Controleer altijd de toegestane net-

spanning op het typeplaatje (G)!

Vac voedingskabel 0.0 L

0.1 N

0.2 PE

24 Vdc voedingskabel +24 Vdc (0V)

0V (+24 Vdc)

Bij 24 Vdc weking mag massa niet op

+24 Vdc worden gelgd, omdat intern

in het apparaat minus op het omhul-

lingspotentieel ligt.

• Potentiaalvrij contact (F) op contacten

0.6 - 0.7 (bij storing gesloten) of 0.7

- 0.8 (bij storing geopend) aansluiten.

• Kabels (E + F) aantrekken en wartels

vastdraaien.

• Voedingsprint (C) vastschroeven in

bovendeksel (A).

• Flatcable (stekker) (H) op besturings-

print (K) steken.

• Als de eenstrengkabels per ongeluk uit

de kabelstekker zijn geschroefd, geldt

de volgende toewijzing: 1.0 = bruin

1.1 = blauw

2.0 = zwart

• Bovendeksel (A) opzetten en met de 4

schroeven (B) vastdraaien.

• De uiteinden van de kabelstrengen

moeten gexeerd worden met een

kabelbinder (X).

Belangrijk!

De voedingsprint (C) zit gedraaid (onder-

steboven) in de bovendeksel (A).

In onbelaste toestand kan een spanning

van 36 Vdc worden gemeten op contact

1.0 en 1.1 (atcable stekker (H)).

Installatiewerkzaamheden altijd vol-gens

de geldende voorschriften uitvoeren.

• Démonter le capot (A), après avoir

dévissé les 4 vis (B)

• Retirer la carte d'alimentation (C) du

capot (A), après avoir dévissé la vis

(D)

• Enler à travers les presse-étoupes, les

câbles pour l'alimentation électrique (E)

et le contact sans potentiel (F)

• Bornes

Respecter impérativement la ten-

sion secteuradmissible,mentionnée

sur la plaque signalétique (G)!

Vac Alimentation électrique

0.0 L

0.1 N

0.2 PE

24 Vdc Alimentation électrique

+24 Vdc (0V)

0V (+24 Vdc)

En cas d'alimentation 24 Vdc, la masse

ne doit pas être reliée au +24 Vdc étant

donné qu'à l'intérieur de l'appareil le

moins est au potentiel du boîtier.

• Raccorder le contact sans potentiel (F)

aux bornes 0.6 - 0.7 (fermé en cas de

panne) ou 0.7 - 0.8 (ouvert en cas de

panne)

• Tendre les câbles (E + F) , puis serrer

les presse-étoupes

• Revisser la carte d'alimentation (C)

avec la vis (D) dans le capot (A)

• Encher le câble en nappe (connecteur)

(H) sur la carte de commande (K)

• Au cas où les diffèrents ls seraient

par inadvertance dissociès de la che,

respecter la rèpartition suivante:

1.0 = marron

1.1 = bleu

2.0 = noir

• Mettre le capot (A) en place et visser

les 4 vis (B)

• Les ns des torons constituant le

câble doivent être serties par un

embout (X).

Important !

La carte d'alimentation (C) est à l'envers

dans le capot (A) .

A vide, on peut relever aux bornes1.0 et

1.1 (câble en nappe connecteur (H)) une

tension pouvant atteindre 36 Vdc.

Exécuter les travaux d'installation confor-

mément à VDE 0100.

BEKOMAT 12, 12 CO, 12 CO PN6314

Wartung • Maintenance • Entretien • Onderhout

Empfehlung zur Wartung:

• Jährlich Gehäuse und Ventil reinigen

• Jährlich Verschleißteile ersetzen

Verschleißteilsatz ( x)

BEKOMAT 12 XE KA12 101

BEKOMAT 12 CO XE KA12 101

BEKOMAT 12 CO PN63 XE KA12 301

Funktionstest des BEKOMAT:

• Test-Taster ca. 2 sek. betätigen.

• Ventil öffnet zur Kondensatableitung

Überprüfung der Störmeldung:

• Kondensatzulauf absperren

• Test-Taster mind. 1 Minute betätigen

• rote LED blinkt (nach 1 Minute)

• Alarmsignal wird durchgeschaltet

deutsch

Elektrische Daten • Electrical data

Charactéristiques electrique • Elektrische gegevens

Potentialfreier Kontakt

ÜberdenpotentialfreienKontaktkanndas

Alarmsignal weitergeleitet werden (z.B.

aneinenLeitstand).Der Umschaltkontakt

kann z.B. im Fail-safe-Modus betrieben

werden:

Liegt Betriebsspannung an und arbeitet

der BEKOMAT störungsfrei ist dasAlarm-

relaisangezogen.DerArbeitskontakt(0.7

- 0.8) ist geschlossen.

Liegt keine Betriebsspannung an oder

erfolgt eine Störmeldung fällt das Alarm-

relais ab. Der Arbeitskontakt ist offen

(Alarm).

Externer Test-Taster (optional)

Damit kann ferngesteuert vorhandenes

Kondensat gezielt abgeleitet werden.

Die normale Test-Taster-Funktion ist

hier zusätzlich aus dem BEKOMAT

herausgeführt. Wird der externe Kontakt

geschlossen, öffnet das Ventil.

deutsch

max. Leistungsaufnahme

Max. power input

Consommation maximale

Max. opgenomen vermogen

Netzspannung (siehe Typenschild)

Supply voltage (see type plate)

Alimentation électrique (voir plaque sign.)

Voeding (zie typeplaatje)

empfohlener Kabelmanteldurchmesser

recommanded cable jacket diameter

diamètre recommandé pour la gaine du câble

anbevolen kabeldoorsnede

Kabelquerschnitt und Absicherung

Cable cross-section and fuse protection

Section des ls et fusibles

Kabeldoorsnede en zekering

Kontaktbelastung

Contact loading

Pouvoir de coupure

Contactbelasting

24 Vdc

P < 2,0 W

U0= 24Vdc

-10/+25%

P < 2,0 VA

Uac = ... ±10%

50 – 60 Hz

3 x 0,75 mm² / 5 x 0,25 mm²

< 250 Vac / < 1,0 A

> 5 Vdc / > 10 mA

230/115/24/...

Vac

0,5 A *) 100 mA *) **)

ø 5,8 - 8,5 mm

*) mittelträge

**) min. Spannungsquellen-

Innenwiderstand Ri> 12 Ohm

x

x

x

x

x

x

x

x

x

BEKOMAT 12, 12 CO, 12 CO PN63 15

english nederlands

Functional test of BEKOMAT device:

• Briey press test button 2 sec.

• Valve opens for condensate discharge.

Checking of alarm signal:

• Shut off condensate inow.

• Press test button for at least 1 minute.

• Red LED ashes (after 1 minute).

• Alarm signal is being relayed.

Functietest van de BEKOMAT:

• Testschakelaar 2 seconden indrukken

• Ventiel opent voor kondensaatafvoer

Controle van (externe) storingsmelder:

• Kondensaattoevoer afsluiten

• Testschakelaar 1 minuut indrukken

• Rode LED knippert (na 1 minuut)

• Alarmsignaal wordt doorgeschakeld

Maintenance recommendation:

• Housing and valve should be cleaned

once a year.

• Replace wearing parts once a year.

Set of wearing parts ( x )

BEKOMAT 12 XE KA12 101

BEKOMAT 12 CO XE KA12 101

BEKOMAT 12 CO PN63 XE KA12 301

Advies voor onderhoud:

• Jaarlijks behuizing en ventiel reinigen

• Jaarlijks preventief onderhoud plegen

Onderdelenset ( x )

BEKOMAT 12 XE KA12 101

BEKOMAT 12 CO XE KA12 101

BEKOMAT 12 CO PN63 XE KA12 301

Recommandations pour l'entretien :

• 1 fois par an, nettoyer le boîtier et la

soupape

• 1 fois par an, remplacer les pièces

d'usure

Kit de pièces d'usure ( x)

BEKOMAT 12 XE KA12 101

BEKOMAT 12 CO XE KA12 101

BEKOMAT 12 CO PN63 XE KA12 301

Test de fonctionnement du BEKOMAT

• Pression brève sur la touche Test 2 s

• La soupape s'ouvre pour la purge

Vérication du signal d'alarme :

• Obturer l'arrivée de condensat

• Presser la touche Test pendant

1 minute au moins

• La LED rouge clignote (après 1 minute)

• Le signal d'alarme est activé

français

Potential-free contact

The alarm signal can be relayed via a

potential-free contact. The changeover

contact can be operated, e.g., in the fail-

safe mode.

When operating voltage is being applied

and the BEKOMAT device is functioning

correctly, the alarm relay is energized.

The contact element (0.7 - 0.8).

When there is no operating voltage or

in the case of a fault signal, the alarm

relay drops out. The contact element is

open (alarm).

Externernal Test button (optional)

Here, the normal test button function

has been extended for additional use

outside the BEKOMAT unit. This makes

it possible to discharge any condensate

in the unit by remote control, if required.

When the external contact closes, the

valve will open.

english français nederlands

Potentiaalvrij contact

Via het potentiaalvrij contact kan het

alarmsignaal aan een centraal meldpunt

wordendoorgegeven.Hetcontact kanb.v.

werken volgens de fail-safe-modus.

Staat er spanning op de BEKOMAT en

werkthijstoringsvrij,danishetalarmrelais

verbonden. Het werkcontact (0.7– 0.8)

is gesloten.

Indien de BEKOMAT spanningsloos is

of een storingsmelding geeft, wordt het

alarmrelaisonderbroken. Hetwerkcontact

is open (alarm).

Externe Test-schakelaar (optie)

Hiermee kan op afstand de BEKOMAT

bediend worden. De normale testscha-

kelaarfunktie is hiermee extern te bedie-

nen. Wanneer het externe contact wordt

gesloten, opent het ventiel.

Contact sans potentiel

Un contact sans potentiel permet le

report de l'alarme.Le contact inverseur

peut être exploité par exemple en mode

fail-safe :

Si la tension de service est présente et si

le BEKOMAT fonctionne normalement, le

relais d'alarme est excité. Le contact de

travail (0.7 - 0.8) est fermé.

Si la tension d'alimentation n'est pas pré-

sente ou si un signal d'alarme est émis, le

relais d'alarme est désexcité. Le contact

de travail est ouvert (Alarme).

Bouton test externe (en option)

Celui-ci permet d'effectuer une com-

mande à distance de la purge. La fonc-

tion normale de la touche Test est ainsi

reportée sur un contact externe. Lorsque

ce contact est fermé, la vanne s'ouvre.

*) time lag

**) min. internal resistance of voltage

source Ri> 12 Ohm

*) temporisée

**) résistance interne min. de la source

de tension Ri> 12 Ohm

*) traag

**) min. Spannungsquellen-Innen

widerstand Ri> 12 Ohm

BEKOMAT 12, 12 CO, 12 CO PN6316

Fehlersuche • Trouble shooting

Recherche de panne • Storingsoorzaken

Mögliche Ursachen:

• Spannungsversorgung fehlerhaft

• Netzteilplatine defekt

• Steuerplatine defekt

- Spannung auf Typenschild ablesen

- Spannung auf Netzteilplatine an Klem-

men 0.0 - 0.1 - 0.2 prüfen.

- 24 Vdc-Spannung auf Steuerplatine an

Klemmen 1.0 - 1.1 prüfen

(ohne Last bis 36 Vdc messbar)

- Steckerverbindung/Flachbandkabel

prüfen

deutsch

Mögliche Ursachen:

• Zu- und/oder Ablaueitung abgesperrt

oder verstopft

• Verschleiß

• Steuerplatine defekt

• Magnetventil defekt

- Zu- und Ablaueitung kontrollieren

- Verschleißteile austauschen

- Prüfen, ob Ventil hörbar öffnet

(Test-Taster mehrmals betätigen)

- 24 Vdc-Spannung auf Steuerplatine an

Klemmen 3.0 - 3.1 - 3.2 prüfen

(ohne Last bis 36 Vdc meßbar)

Mögliche Ursachen:

• Zulaufleitung ohne ausreichendes

Gefälle

• zu hoher Kondensatanfall

• Fühlerrohr sehr stark verschmutzt

• Mindestdruck unterschritten

- Zulaueitung mit Gefälle verlegen

- Luftausgleichsleitung installieren

- Fühlerrohr reinigen

- Mindestdruck sicherstellen oder Low

Pressure- oder Vakuumableiter instal-

lieren

Mögliche Ursachen:

• Steuerluftleitung verstopft

• Verschleiß

- Ventileinheit komplett reinigen

- Verschleißteile austauschen

- Fühlerrohr reinigen

keine LED leuchtet

No LED lighting up

Aucune LED n'est allumée

Geen enkele LED brandt

Test-Taster ist betätigt,

aber keine Kondensatableitung

Pressing of test button, but no

condensate discharge

La touche Test est actionnée,

mais sans purge du condensat

De testknop is ingedrukt, maar

er is geen kondensaatafvoer

Kondensatableitung nur wenn

Test-Taster betätigt ist

Condensate discharge only when

test button is being pressed

Purge du condensat uniquement si la

touche Test est actionnée

Kondensaat wordt alleen afgevoerd

als de testknop is ingedrukt

Gerät bläst permanent ab

Device keeps blowing off air

L'appareil refoule de l'air en

permanence

De BEKOMAT blaast continue af

BEKOMAT 12, 12 CO, 12 CO PN63 17

Possible causes:

• Power supply faulty

• Power supply board defective

• Control PCB defective

- Check voltage on type plate.

- Check voltage on power supply board

at terminals 0.0 - 0.1 - 0.2.

- Check 24 Vdc voltage on control

PCB at terminals 1.0 - 1.1

(without load up to 36 Vdc may be

measured)

- Check plug connection/ribbon cable

english français nederlands

Mogelijke oorzaken:

• Spanning onjuist aangesloten

• Voedingsprint defect

• Besturingsprint defect

- Spanning op typeplaatje aezen

- Spanning op voedingsprint op contact

0.0 - 0.1 - 0.2 controleren.

- 24 Vdc-spanning op de besturingsprint

op contact 1.0 - 1.1 controleren

(onbelast tot 36 Vdc mogelijk)

- Stekkerverbinding/atcable controle-

ren

Origines possibles :

• Défaut d'alimentation électrique

• Carte d'alimentation défectueuse

• Carte de commande défectueuse

- Relever la tension sur la plaque

- Vérier la tension sur la carte d'alimen-

tation, aux bornes 0.0 - 0.1 - 0.2.

- Vérier la tension de 24 Vdc sur la carte

de commande, aux bornes 1.0 - 1.1

(mesurable sans charge jusqu'à 36 Vdc)

- Vérifier liaison enfichable/câble en

nappe

Possible causes:

• Feed and/or outlet line shut off or

blocked

• Wear

• Control PCB defective

• Solenoid valve defective

- Check feed line and outlet line

- Replace worn parts

- Check if valve opens audibly

(press test button several times)

- Check 24 Vdc voltage on control PCB

at terminals 3.0 - 3.1 - 3.2

(without load up to 36 Vdc may be

measured)

Mogelijke oorzaken:

• Toe- en/of afvoerleiding afgesloten of

verstopt

• Onderdelen aan vervanging toe

• Besturingsprint defect

• Magneetventiel defect

- Toe- en afvoerleiding controleren

- Onderdelen vervangen

- Testen, of het ventiel hoorbaar opent

(testknop meerdere malen indrukken)

- 24 Vdc-spanning op besturingsprint

op contact 3.0 - 3.1 - 3.2 controleren.

(onbelast tot 36 Vdc mogelijk)

Origines possibles :

• Conduites d'arrivée et/ou d'évacuation

obturées ou bouchées

• Usure

• Carte de commande défectueuse

• Electrovanne défectueuse

- Contrôler l'arrivée et l'évacuation

- Remplacer les pièces d'usure

- Vérier si l'ouverture de la soupape est

perceptible

(Presser plusieurs fois la touche Test)

- Vérifier les 24 Vdc sur la carte de

commande, aux bornes 3.0 - 3.1 - 3.2.

(mesurable sans charge jusqu'à 36 Vdc)

Possible causes:

• Feed line with insufcient slope

• Excessive condensate quantities

• Sensor tube extremely dirty

• Dropping below necessary minimum

pressure

- Lay feed line with adequate slope

- Install venting line

- Clean sensor tube

- Ensure minimum pressure, otherwise in-

stall low-pressure or vacuum condensate

drain

Origines possibles :

• Conduite d'arrivée avec pente insuf-

sante

• Trop de condensat produit

• Tube de sonde fortement encrassé

• Pression minimale non atteinte

- Réaliser l'arrivée avec une pente

- Installer une conduite d'équilibrage

d'air

- Nettoyer le tube de sonde

- Assurer la pression minimale ou ins-

taller un purgeur Low Pressure ou à

dépression

Mogelijke oorzaken:

• Toevoerleiding heeft onvoldoende

verval

• Te grote hoeveelheid kondensaat

• Voeler zeer sterk vervuild

• Minimale werkdruk te laag

- Toevoerleiding onder afschot monte-

ren

- Ontluchtingsleiding installeren

- Voeler reinigen

- Voldoen aan de minimale werkdruk of

een lagedruk- of vacuüm-BEKOMAT

installeren.

Possible causes:

• Control air line blocked

• Wear

- Clean entire valve unit

- Replace worn parts

- Clean sensor tube

Mogelijke oorzaken:

• Stuurluchtleiding verstopt

• Onderdelen aan vervanging toe

- Ventieleenheid compleet reinigen

- Onderdelen vervangen

- Voeler reinigen

Origines possibles :

• Conduite d'équilibrage d'air bouchée

• Usure

- Nettoyer entièrement le module sou-

pape

- Remplacer les pièces d'usure

- Nettoyer le tube sonde

BEKOMAT 12, 12 CO, 12 CO PN6318

Bauteile • Components • Nomenclature des pièces • Onderdeeltekening

BEKOMAT 12 CO PN63

BEKOMAT 12, 12 CO, 12 CO PN63 19

1 Housing

2 Closing element R ½

3 Earthing screw

4 O-ring 4 x 1,5

5 Sensor tube

6 O-ring 31,42 x 2,62

7 Fixing screw

8 O-ring 34,59 x 2,62

9 Bottom of cover

10 Cover mounting element

11 Control PCB

12 Pan-head screw M3 x 6

13 Cord packing 315 x 2

14 Top of cover

15 Pan-head screw M3 x 10

16 Sealing ring for PG9

17 Clamping xture for PG9

18 Dust protection disk

19 Clamping bolt for PG9

20 Closing element

21 Power supply board

22 O-ring 5,5 x 1,5

23 Control-air cover

24 Pan-head screw M4 x 30

25 Plug sealing panel

26 Valve connector

27 Fixing screw

28 Solenoid

29 Countersunk screw

M4 x 25

30 O-ring 11,1 x 1,78

31 Flange

32 O-ring 6,07 x 1,3

33 Core guide pipe

34 Oval ring 21,8x1,5x2,5

35 Valve core

36 Conical spring

37 Diaphragm cap

38 O-ring 5,5 x 1,5

39 Pressure spring for dia-

phragm

40 Diaphragm

41 Diaphragm seat

42 Pan-head screw M4 x 12

43 O-ring 9,25 x 1,78

44 Hose connector ø10

45 Clamping bolt for PG7

46 Clamping ring for PG7

47 Sealing ring for PG7

1 Gehäuse

2 Verschlußelement R½

3 Masseschraube

4 O-Ring 4 x 1,5

5 Fühlerrohr

6 O-Ring 31,42 x 2,62

7 Befestigungsschraube

8 O-Ring 34,59 x 2,62

9 Haubenunterteil

10 Haubenbefestigung

11 Steuer-Platine

12 Linsenschraube M3 x 6

13 Rundschnurring 2 x 315

14 Haubenoberteil

15 Linsenschraube M3 x 10

16 Dichtring für PG9

17 Klemmkäg für PG9

18 Staubschutzscheibe

19 Druckschraube für PG9

20 Verschlußelement

21 Netzteil-Platine

22 O-Ring 5,5 x 1,5

23 Steuerluftdeckel

24 Linsenschraube M4 x 30

25 Steckerdichtung

26 Ventilstecker

27 Befestigungsschraube

28 Magnetspule

29 Senkschraube M4 x 25

30 O-Ring 11,1 x 1,78

31 Flansch

32 O-Ring 6,07 x 1,3

33 Kernführungsrohr

34 Oval-Ring 21,8x1,5x2,5

35 Ventilkern

36 Kegelfeder

37 Membrandeckel

38 O-Ring 5,5 x 1,5

39 Druckfeder für Membrane

40 Membrane

41 Membranaufnahme

42 Linsenschraube M4 x 12

43 O-Ring 9,25 x 1,78

44 Schlauchtülle ø10

45 Druckschraube für PG7

46 Druckring für PG7

47 Dichtring für PG7

deutsch english français nederlands

1 Behuizing

2 Afsluitdopje R ½

3 Massaschroef

4 O-ring 4 x 1,5

5 Voeler

6 O-ring 31,42 x 2,62

7 Bevestigingsmoer

8 O-ring 34,59 x 2,62

9 Kunststof onderkap

10 Onderkapbevestiging

11 Besturingsprint

12 Schroef M3 x 6

13 Afsluitring 315 x 2

14 Kunststof bovenkap

15 Schroef M3 x 10

16 Rubber ring voor PG9

17 Klemring voor PG9

18 Afdichtring

19 Moer voor PG9

20 Afsluitdopje

21 Voedingsprint

22 O-Ring 5,5 x 1,5

23 Stuurluchtdeksel

24 Schroef M4 x 30

25 Stekkerafdichting

26 Ventielstekker

27 Bevestigingsschroef

28 Magneetspoel

29 Verz. schroef M4 x 25

30 O-ring 11,1 x 1,78

31 Flens

32 O-ring 6,07 x 1,3

33 Kerngeleidingshuls

34 Ovale ring 21,8x1,5x2,5

35 Ventielkern

36 Kegelveer

37 Membraandeksel

38 O-ring 5,5 x 1,5

39 Drukveer voor membraan

40 Membraan

41 Membraanhouder

42 Schroef M4 x 12

43 O-ring 9,25 x 1,78

44 Slangtule ø10

45 Afsluitschroef voor PG7

46 Ring voor PG7

47 Rubbering voor PG7

1 Boîtier

2 Obturateur R ½

3 Vis de masse

4 Joint torique 4 x 1,5

5 Tube de sonde

6 Joint torique 31,42x2,62

7 Vis de xation

8 Joint torique 34,59x2,62

9 Partie inf. du boîtier élec.

10 Fixation du boîtier élec.

11 Carte de commande

12 Vis à tête cyl. M3 x 6

13 Joint boîtier élec. 315x2

14 Partie sup. du boîtier élec.

15 Vis à tête cyl. M3x10

16 Bague d'étanchéité

17 Cage serre-câble

18 Joint antipoussière

19 Vis de pression

20 Obturateur

21 Carte d'alimentation

22 Joint torique 5,5 x 1,5

23 Couvercle air de comm.

24 Vis à tête cyl. M4x30

25 Joint du connecteur

26 Connecteur soupape

27 Vis de xation

28 Bobine magnétique

29 Vis à tête fraisée

30 Joint torique 11,1 x 1,78

31 Bride

32 Joint torique 6,07 x 1,3

33 Tube guide noyau

34 Joint ovale

35 Noyau de vanne

36 Ressort conique

37 Couvercle de membrane

38 Joint torique 5,5 x 1,5

39 Ressort de membrane

40 Membrane

41 Siège de la membrane

42 Vis à tête cyl. M4x12

43 Joint torique 9,25 x 1,78

44 Douille pour exible ø10

45 Vis de pression

46 Bague de compression

47 Bague d'étanchéité

BEKOMAT 12 CO PN63

22 O-Ring 5 x 1,5

38 O-Ring 5 x 1,5

42 Zylinderschraube M5x12

43 O-Ring 5 x 1,5

44 Schlauchtülle ø13

BEKOMAT 12 CO PN63

22 O-ring 5 x 1,5

38 O-ring 5 x 1,5

42 Cheese-head screw

M5 x 12

43 O-ring 5 x 1,5

44 Hose connector ø13

BEKOMAT 12 CO PN63

22 Joint torique 5 x 1,5

38 Joint torique 5 x 1,5

42 Vis cylindrique M5x12

43 Joint torique 5 x 1,5

44 Douille pour exible ø13

BEKOMAT 12 CO PN63

22 O-Ring 5 x 1,5

38 O-Ring 5 x 1,5

42 Cil.kopschroef M5x12

43 O-Ring 5 x 1,5

44 Slangtule ø13

BEKOMAT 12, 12 CO, 12 CO PN6320

Ersatzteil-Set • Spare part kits

Kits de pièces de rechange • Onderdeelsets

Inhalt • content • contenu • inhoud Lieferbare Ersatzteil-SetsBestell-Nr. • order ref.

No de com. • Bestelnr.

BEKOMAT 12

22, 32, 34, 35, 36, 38, 39, 40, 43

22, 23, 24, 29, 32, 37, 38, 41, 42, 43

22, 23, 24, 28 - 43

4, 6, 8, 13, 22, 30, 32, 34, 38, 43

1, 3, 4, 6, 10, 22, 43

Verschleißteilsatz

Ventilanbauteile

Ventileinheit, komplett

Dichtungssatz

Gehäuse, komplett

Inhalt • content • contenu • inhoud Lieferbare Ersatzteil-SetsBestell-Nr. • order ref.

No de com. • Bestelnr.

BEKOMAT 12 CO

22, 32, 34, 35, 36, 38, 39, 40, 43

22, 23, 24, 29, 32, 37, 38, 41, 42, 43

22, 23, 24, 28 - 43

4, 6, 8, 13, 22, 30, 32, 34, 38, 43

1, 3, 4, 6, 10, 22, 43

Verschleißteilsatz

Ventilanbauteile

Ventileinheit, komplett

Dichtungssatz

Gehäuse, komplett

Inhalt • content • contenu • inhoud Lieferbare Ersatzteil-SetsBestell-Nr. • order ref.

No de com. • Bestelnr.

BEKOMAT 12 CO PN63

Verschleißteilsatz

Ventilanbauteile

Ventileinheit, komplett

Dichtungssatz

Gehäuse, komplett

22, 32, 34, 35, 36, 38, 39, 40, 43

22, 23, 24, 29, 32, 37, 38, 41, 42, 43

22, 23, 24, 28 - 43

4, 6, 8, 13, 22, 30, 32, 34, 38, 43

1, 3, 4, 6, 10, 22, 43

Inhalt • content • contenu • inhoud Lieferbare Ersatzteil-Sets

Bestell-Nr. • order ref.

No de com. • Bestelnr.

BEKOMAT 12 , 12 CO, 12 CO PN63

11, 12

21, 12

21, 12

21, 12

13 - 20

Platine "Steuerung"

Platine "Netzteil" (230 Vac / 24 Vdc)

Platine "Netzteil" (115 Vac / 24 Vdc)

Platine "Netzteil" ( 24 Vac / 24 Vdc)

Haubenoberteil, komplett

deutsch

XE KA12 101

XE KA12 102

XE KA12 103

XE KA12 104

XE KA12 105

XE KA12 101

XE KA12 202

XE KA12 203

XE KA12 104

XE KA12 205

XE KA12 301

XE KA12 302

XE KA12 303

XE KA12 304

XE KA12 305

XE KA12 001

XE KA12 002

XE KA12 003

XE KA12 004

XE KA12 005

Other manuals for 12

1

This manual suits for next models

2

Other BEKOMAT Water System manuals

Popular Water System manuals by other brands

Midea

Midea MU1649-4 instruction manual

NatureWater

NatureWater 63920 operating instructions

PipeBurst Pro

PipeBurst Pro WT500 user manual

Watts

Watts WQC4RO11-50 Installation, operation and maintenance manual

Bosch

Bosch Rexroth Hagglunds DUc MS2 Installation & maintenance manual

Elkay

Elkay EZH20 LZWSMD* Installation, care & use manual

Vantage Hearth

Vantage Hearth ACF-8 Installation and operation manual

POBEL

POBEL DESA 0041 instruction manual

Biorock

Biorock ECOROCK-1500 Installation & user guide

Aquion

Aquion OptiPure BWS1500 Simple Install Guide

J.E. Adams

J.E. Adams 15000 manual

Armstrong

Armstrong 3760 ProDoseVDG Series Installation and operating instructions