Big Daishowa HYDRAULIC CHUCK User manual

取扱説明書

ハイドロチャック

この度は ハイドロチャックをお買い求めいただき誠にありがとうございます。

ご使用にあたっては必ず本書をお読みいただき、ご 使 用される 方 が い つでも 見ることができる 場 所 に 必 ず 保 管してくださいますようお 願 いいたします 。

刃具の取り付け、取り外し

本体仕様

・

・

・

・

・

・

・

・

刃具シャンクはh6公差内のものをご使用ください。

刃具シャンクに打痕や傷等が無いことをご確認ください。

打痕がある刃具はチャックを損傷する恐れがありますので、絶対に使用しな

いでください 。

刃具のシャンク部に平取りがあるものは使用しないでください。

切刃で手を切る恐れがありますので、刃具の取り扱いにはウエス等をご使用ください。

刃具を挿入しない状態での空締めは、行わないでください。

内部を破損する恐れがあります。

最低把握長以上に刃具を挿入しないと内部を破損する恐れがあります。

ニッ ク 付 き ラ フィン グ エ ンド ミ ル は 、引っ張り勝手の力がかかりますので、

ハイドロチャックに適していません。その場合 ニューハイパワーミー

リングチャックやメガダブルパワーチャックをお奨めします。

刃具シャンク部にフレッティングが発生する場合、切削条件を下げてご使用

ください。フレッティングが発生した状態のままでご使用されますと、ホルダ

寿命が低下する場合があります。

ご注意

・

・

・

・

・

・

・

・

チャック 内 周 、刃具のシャンク部などについた傷や溶着物、切りくずなどは取り除き、汚れなどは清浄な灯油や脱脂剤を使ってウエスで拭き取ってください。

クランプスクリュは定期的にグリス(モービルXHP222相当)を塗布してください。

また、グリスを塗ってもクランプスクリュの動きが良くない場合には、クランプスクリュの交換をしてください。(有償)

油圧抜きネジは、透明な樹脂で封印されています。決して取りはずさないでください。

保管時には、錆を防ぐためにチャックを丁寧に拭き、防錆油を塗布してください。

回転中のチャックや刃具は大変危険ですので触れないでください。

加工中に刃具が折れた場合は、チャックの振れ精度とチャックに傷などがないか確認してください。

プルボルトの頭部に打痕傷や、胴部に曲がりのあるものは使用しないでください。

プルボルトは製のものをご使用いただき、2年ごとに交換してください。

ご注意

・

ストレートコレットをご使用の場合には、ストレートコレットのツバがチャック端面にあたるまで確実に挿入してください。

・ストレートコレットを使用すると、振れ精度や把握力が低下しますので、ご注意ください。

・PJC12はハイドロチャックではご使用いただけません。

ご注意

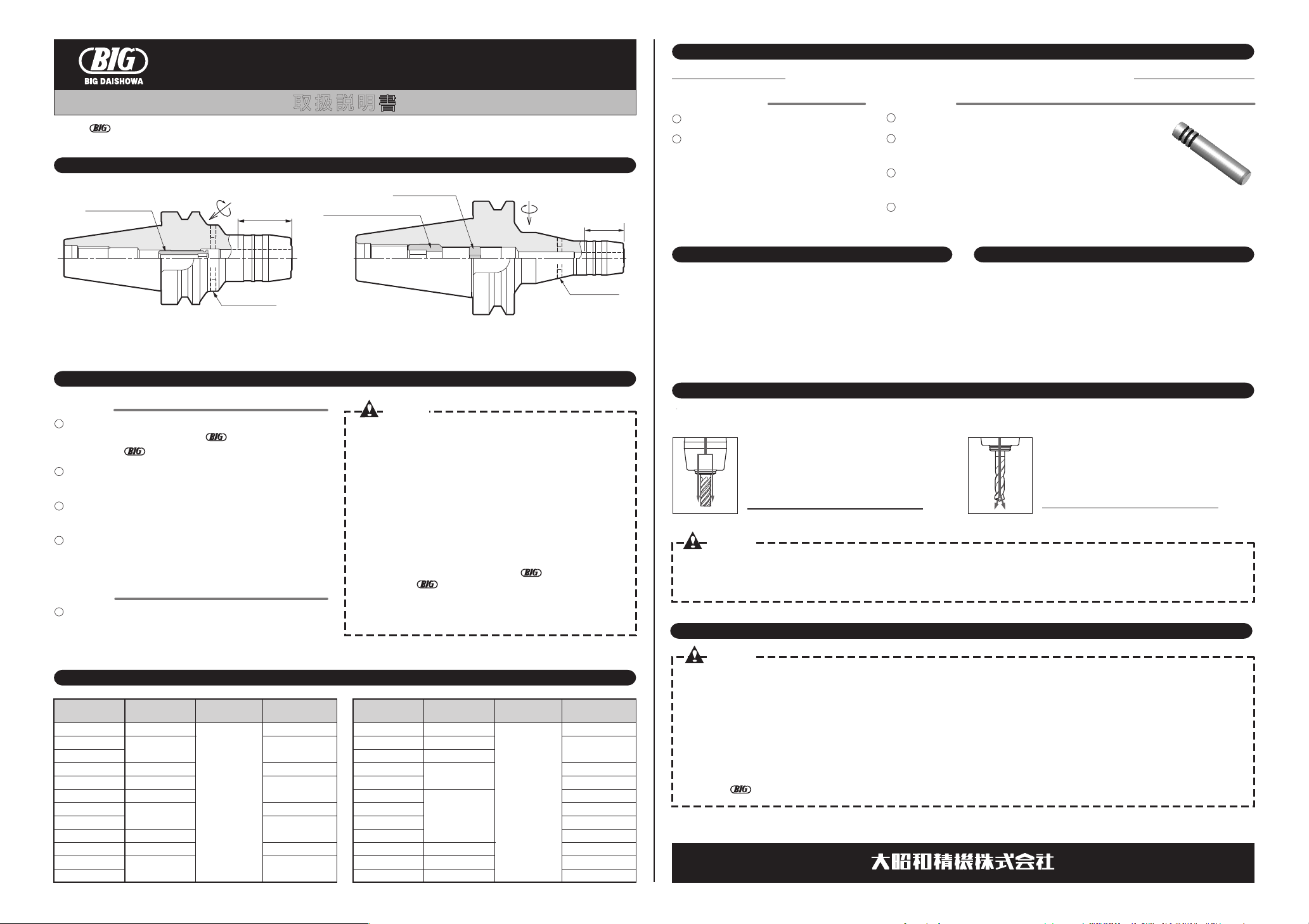

●取り付け

●取り外し

刃具シャンク部およびハイドロチャック内径を、きれいなウエス等を用

い清掃してください。内径の清掃には アルファワイパクリー ナ

(φ3〜φ1 2)、 TK ク リ ー ナ(φ13〜φ42)をお奨 めします 。

刃具取り付け時には刃具シャンクを下記の最低把握長以上に挿入してくだ

さい。刃具が入りにくい場合は、クランプスクリュをさらにゆるめてください。

クランプスクリュを付属のレンチにてネジ底が当たるまで締め付け、そ

れ以上の増し締めは行わないでください。

センタスルーでご使用の場合は、付属のプラグにシール材を塗布し、空

気抜き穴に栓を行ってください。

クランプスクリュを反時計方向に3〜7回転ゆるめると、刃具を抜き取

ることができます。

技術データ

チャック内径

mm

最低把握長

mm

使用温度

℃

把握力確認用

グリップバー型式

3S

4

4S

5S

6

6S

7

8

8S

9

10

10S

22

28

25

31

28

33

チャック内径

mm

最低把握長

mm

使用温度

℃

把握力確認用

グリップバー型式

11

12

12S

13

14

15

16

18

20

25

32

42

38

28

19

16

43

52

56

65

5〜505〜50

●確認の手順

●確認時期の目安

長期間のブランクをおいて使用する時。

刃具を約100回交換した時、または3ヶ月毎。

把握力の確認

スト レ ート コ レ ット に つ い て

取扱についてのご注意

高速加工について

安心してご使用いただくために、把握力のご確認を行ってください。

高精度ストレートコレットを使用できます。

10〜25℃の周囲温度で行ってください。

専用の把握力確認用グリップバー(別売)をチャック内径に最低把

握長以上差し込んでクランプスクリュを締め付けてください。

手で把握力確認用グリップバーを簡単に抜き取ることができるか

を お 試しくだ さ い 。

軽い力で抜き取れる場合は把握力が低下している恐れがあります。

この場合、ご使用にならないで、お買い求めの販売店を通じ当社に修理返却してください。

標準商品はプリバランスを行っていますが、高速回転で使用したり加工中

の振動が気になる場合にはバランス修正も行います。(有償)

また、ストレートコレット、調整ネジを使用される場合および刃具形状によっ

ては、若干バランスが悪くなることがありますのでご注意ください。

アジャストスクリュ(調整ネジ)について

刃具の突き出し長さの調整には、別売のアジャストスクリュをご使用ください。

内径 サイズ、呼び長さにより使 用できるアジャストスクリュが 異なります。

詳しくは、ハイドロチャックのカタログをご参 照ください。

また、BBT50シリーズにアジャストスクリュを取り付ける場合、弊社へお問

い合わせください。

※スーパ ースリムタイプはアジャストスクリュを使用できません。

No.0119PNK

端面給油タイプ

PJCストレートコレット

刃先給油タイプ

PSCストレートコレット

1

1

2

3

4

1

2

1

2

3

4

TSB 7

TSB 9

TSB11

TSB13

TSB14

TSB15

TSB16

TSB18

TSB20

TSB25

TSB32

TSB42

左ネジ(別売)

アジャストスクリュ

最低把握長 最低把握長

空気抜き穴

(2ヵ所)

空気抜き穴

(2ヵ所)

左ネジ(別売)

アジャストスクリュ

(アジャストスクリュとセット品)

ガイドスクリュ

クランプスクリュ

クランプスクリュ

※スーパースリムタイプはアジャストスクリュを使用できません。

(適合型式につきましてはカタログをご参照ください。)

TSB 6

TSB 4

TSB 5

TSB 3

TSB 8

TSB10

TSB12

把握力確認用

グリップバー

■本社

東大阪市西石切町3丁目3-39〒579-8013

TEL.072(982)2312(

代)

FAX.072(980)2231

33

38

36

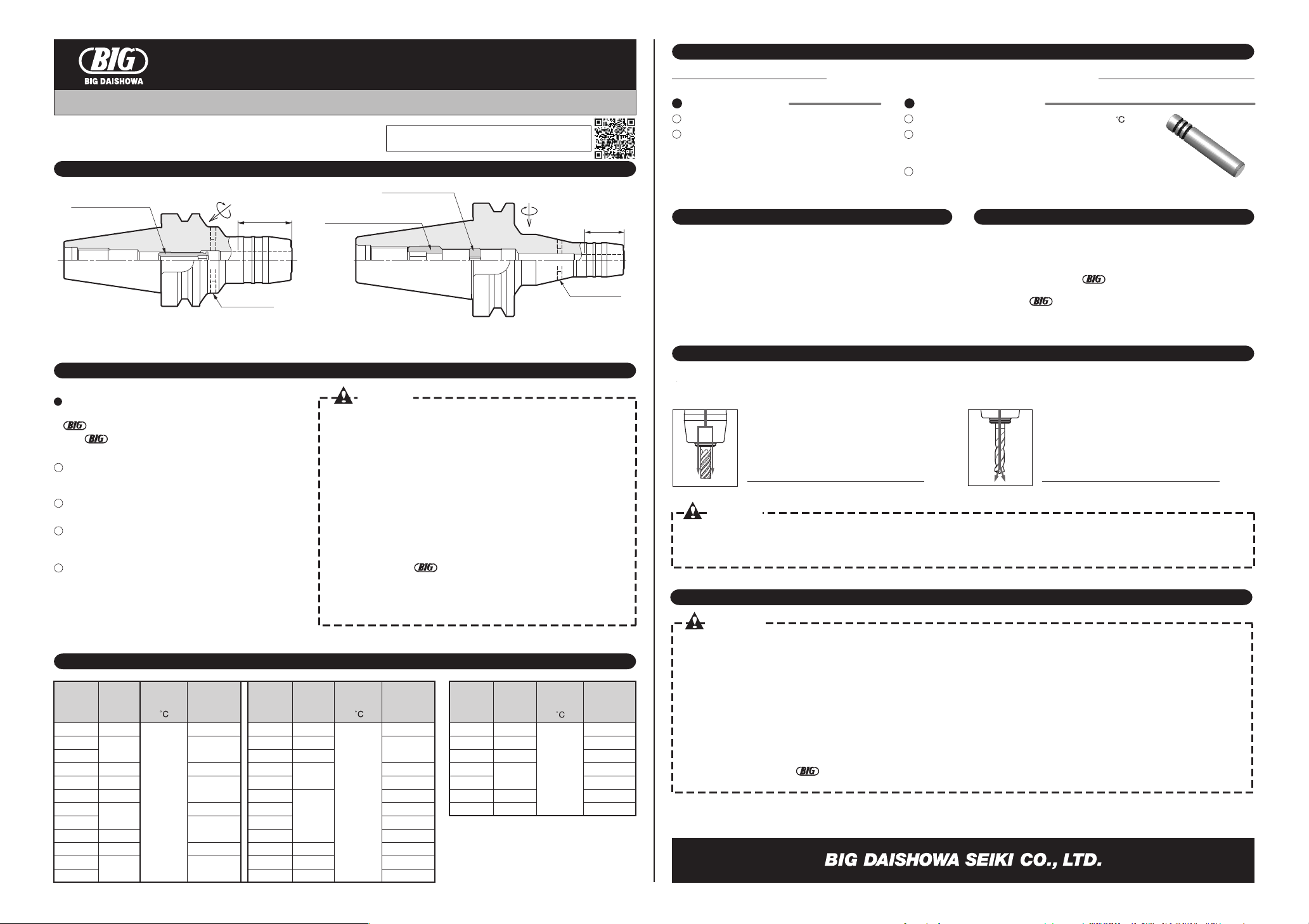

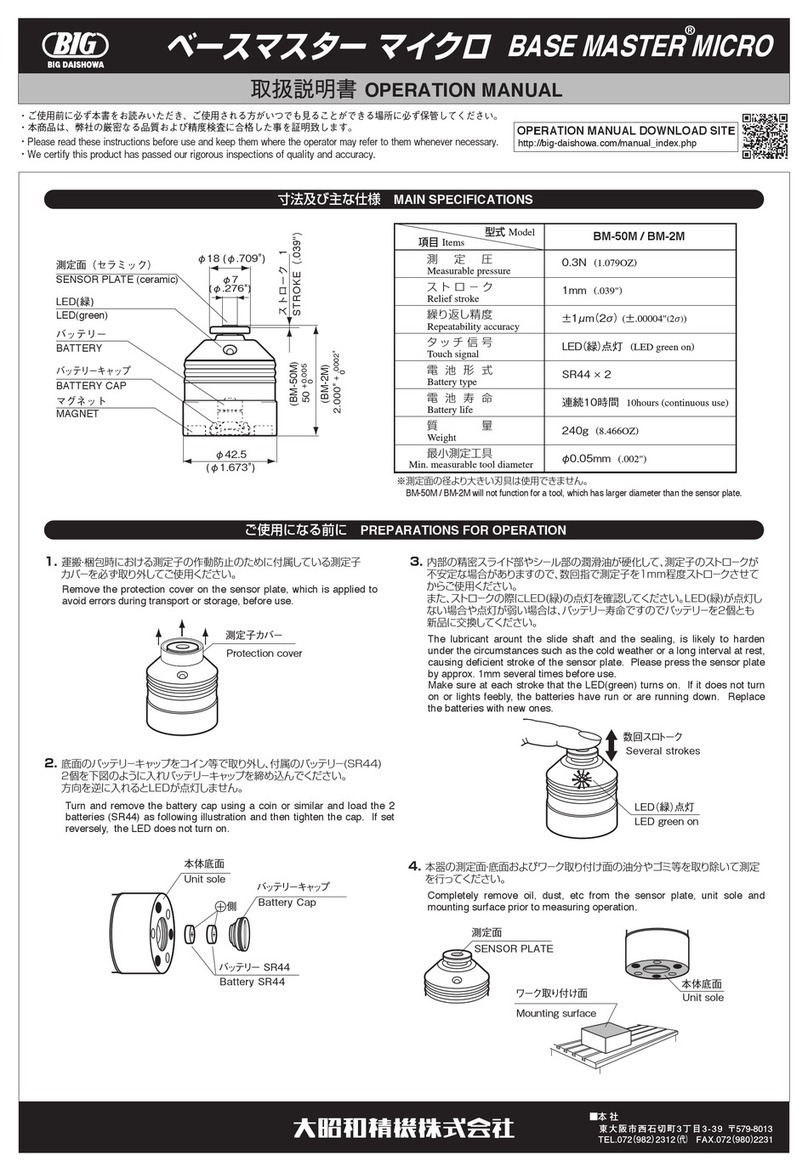

HOW TO CLAMP AND UNCLAMP A CUTTING TOOL

SPECIFICATIONS

Use the shank of a cutting tool with the tolerance within h6.

Make sure that there are no dents and flaws on the shank of a cutting

tool. Never use the cutting tool, which has dents on its shank because

it is possible to damage the chuck.

Do not use a cutting tool, which has a flat on its shank except Weldon

shank (DIN 1835 B,).

Wrap a cutting tool with a waste securely, otherwise it is possible to

cut a hand with the cutting edge.

Never clamp HYDRAULIC CHUCK in the state that a cutting tool is not

inserted. Otherwise it is possible to damage the inside.

A cutting tool is not inserted beyond MIN. CLAMPING LENGTH, it is

possible to damage the inside.

A roughing endmill with nicks gives pulling force and is not suitable for HYDRAULIC

CHUCK. In this case, NEW Hi-POWER MILLING CHUCK is recommended.

For safekeeping, wipe the chuck carefully to prevent rust and apply

anti-corrosion oil.

If fretting corrosion is caused around the cutting tool shank, lower the cutting

parameters. Neglecting to do so could result in shorter service life of the holder.

·

·

·

·

·

·

·

·

·

CAUTION

When using a straight collet, insert the straight collet until its flange surely contacts with the end face of a toolholder.

When using a straight collet, be aware that runout accuracy and clamping force decrease.

PJC12 collet models cannot be used with the HYDRAULIC CHUCK.

·

·

·

Remove flaws, built-up metals and chips on the internal diameter and a shank of a cutting tool, and clean dirt by using a cloth with

kerosene or degreasing fluid.

Apply grease (MOBILE XHP222 or its equivalent) to the clamping screw periodically. If movement of a clamping screw is not good

even after grease is applied, exchange the clamping screw (with charge).

Do not remove a vent screw sealed with a transparent resin.

For safekeeping, wipe the chuck carefully to prevent rust and apply anti-corrosion oil.

Do not touch a toolholder and a cutting tool while they are rotating.

If a cutting tool is broken during cutting operation, check the runout accuracy of a toolholder and flaws on it.

Do not use the retention knobs that suffer hit flaws on the head part and the bent body.

A retention knob made by should be used and exchanged every 2 years.

·

·

·

·

·

·

·

·

TECHNICAL DATA

CHECKING CLAMPING FORCE

STRAIGHT COLLET

CAUTION (Handling with care)

HIGH SPEED CUTTING

Exclusive high-precision straight collets are available.

The standard products are pre-balanced. If vibrations at high

spindle speed are on your minds, post-balanced products are

available (with charge).

However, the maximum spindle speed is 20,000min-1.

When using a straight collet and a adjusting screw or depending

on a shape of a cutting tool, some balance may get worse.

ADJUSTING SCREW

In order to adjust the projection length of a cutting tool, an

adjusting screw sold separately is available.

Depending on the internal diameter and projection length of a

toolholder, the adjusting screw is different.

Refer to the catalogue of HYDRAULIC CHUCK.

When an adjusting screw is attached to the #50 taper models,

consult with .

※

Adjusting screw cannot be used with the Super Slim Type.

Nose coolant supply type Central coolant supply

(sold with adjusting screw)

OPERATION MANUAL

Please read these instructions before use and keep them where

the operator may refer to them whenever necessary.

HYDRAULIC CHUCK

Adjusting screw

Left-handed screw

(sold separately)

Adjusting screw

Left-handed screw

(sold separately)

Clamping screw

Clamping screw

Minimum

clamping length Minimum

clamping length

Vent (2 places)

Vent (2 places)

Insert the cutting tool deeper than the min. clamping length

shown in the table below. Loosen the clamping screw

further if cutting tool is hard to insert into the chuck bore.

Using the accessory wrench, tighten the clamping screw to

the bottom of the thread. Do not tighten the screw further.

When coolant is supplied through the spindle, apply sealing

compound to the accessory screws and plug the vents.

Loosen the clamping screw 3 to 7 turns counterclockwise

and remove the cutting tool.

Clean the shank of a cutting tool and the internal

diameter of HYDRAULIC CHUCK with a clean cloth.

α

WIPER CLEANER(ø3

-

ø12),

and TK CLEANER (ø13

-

ø42) is recommended to

clean the internal diameter.

1

2

3

4

If the chuck is used after on use for a long time.

If a cutting tool is exchanged 100 times,

or every 3 months.

Check the clamping force in order to use safely.

The environmental temperature should be 10

-

25 .

Insert the exclusive GRIP BAR into the internal

diameter of the chuck beyond the minimum clamping

length and tighten CLAMPING SCREW.

Check whether

GRIP BAR

is easily pulled out. If so, it is

possible that the clamping force has dropped.

1

2

1

2

3

PERIOD OF CHECKING PROCEDURE OF CHECKING

CAUTION

CAUTION

※Adjusting screw cannot be used with the Super Slim Type.

※BCV shank models are compatible with coolant supplied through both the center and flange of the spindle.

(Please refer to the catalog for collet models.)

Clamping

Dia.

inch

Min.

clamping

length

inch

GRIP BAR model

for checking

clamping force

Operating

Temperature

.250

.375

.500

.625

.750

1.000

1.250

1.1

1.3

1.5

2.1

2.2

5

-

50

Clamping

Dia.

mm

Min.

clamping

length

mm

GRIP BAR model

for checking

clamping force

Operating

Temperature

Clamping

Dia.

mm

Min.

clamping

length

mm

GRIP BAR model

for checking

clamping force

Operating

Temperature

TSB .250

TSB .375

TSB .500

TSB .625

TSB .750

TSB1.000

TSB1.250

1.7

PJC COLLET PSC COLLET

※Jet-Through Type is not equipped with the vents.

GRIP BAR for

checking clamping force

OPERATION MANUAL DOWNLOAD SITE

http://big-daishowa.com/manual_index.php

3S

4

4S

5S

6

6S

7

8

8S

9

10

10S

22

28

25

31

28

33

11

12

12S

13

14

15

16

18

20

25

32

42

38

28

19

16

43

52

56

65

5

-

505

-

50

TSB 7

TSB 9

TSB11

TSB13

TSB14

TSB15

TSB16

TSB18

TSB20

TSB25

TSB32

TSB42

TSB 6

TSB 4

TSB 5

TSB 3

TSB 8

TSB10

TSB12

33

38

36

Other Big Daishowa Power Tools Accessories manuals

Big Daishowa

Big Daishowa TOOL MASTER User manual

Big Daishowa

Big Daishowa Mega Synchro MGT 6-d Series User manual

Big Daishowa

Big Daishowa ST LOCK User manual

Big Daishowa

Big Daishowa BBT40-AG90-13-120 User manual

Big Daishowa

Big Daishowa BASE MASTER MICRO User manual

Big Daishowa

Big Daishowa SMART DAMPER User manual

Big Daishowa

Big Daishowa PULLSTUD User manual