BINZEL-ABICOR BRS-LC User manual

T E C H N O L O G Y F O R T H E W E L D E R ´ S W O R L D .

www.binzel-abicor.com

Z

E

R

T

I

F

I

Z

I

E

R

T

E

S

Q

M

-

S

Y

S

T

E

M

DIN EN

ISO 9001

DE Betriebsanleitung / EN Operating instructions

FR Mode d’emploi / ES Instructivo de servicio

BRS-LC

DE Reinigungsstation

EN Cleaning station

FR Station de nettoyage

ES Equipo de limpieza

DE - 2

BRS-LC

DE Original Betriebsanleitung

© Der Hersteller behält sich das Recht vor, jederzeit und ohne vorherige Mitteilung Änderungen an dieser Betriebsanleitung

durchzuführen, die durch Druckfehler, eventuelle Ungenauigkeiten der enthaltenen Informationen oder Verbesserung dieses

Produktes erforderlich werden. Diese Änderungen werden jedoch in neuen Ausgaben berücksichtigt.

Alle in der Betriebsanleitung genannten Handelsmarken und Schutzmarken sind Eigentum der jeweiligen Besitzer/Hersteller.

Unsere aktuellen Produktdokumente, sowie alle Kontaktdaten der ABICOR BINZEL Ländervertretungen und Partner weltweit,

finden Sie auf unserer Homepage www.binzel-abicor.com.

1 Identifikation DE-3

1.1 EG-Konformitätserklärung DE-3

2Sicherheit DE-4

2.1 Bestimmungsgemäße Verwendung DE-4

2.2 Pflichten des Betreibers DE-4

2.3 Persönliche Schutzausrüstung (PSA) DE-4

2.4 Klassifizierung der Warnhinweise DE-4

2.5 Warn- und Hinweisschilder DE-5

2.6 Angaben für den Notfall DE-5

3 Produktbeschreibung DE-5

3.1 Technische Daten DE-6

3.2 Abkürzungen DE-7

3.3 Typenschild DE-7

3.4 Verwendete Zeichen und Symbole DE-8

4 Lieferumfang DE-8

4.1 Transport DE-8

4.2 Lagerung DE-8

5 Funktionsbeschreibung DE-9

5.1 Baugruppen Zubehör / Optionen DE-9

6 Inbetriebnahme DE-10

6.1 Aufstellen DE-10

6.2 Roboterprogrammierung zum Anfahren der

Spannposition DE-11

6.3 Prisma befestigen DE-11

6.4 Fräser montieren DE-12

6.5 Spannposition einrichten DE-12

6.6 Druckluftmotor einrichten DE-13

6.7 Einsprüheinheit (Option) DE-14

6.8 Elektroanschluss herstellen DE-15

6.9 Ablaufdiagramm DE-16

6.10 Pneumatik anschließen DE-17

7 Betrieb DE-18

8 Außerbetriebnahme DE-18

9 Wartung und Reinigung DE-18

9.1 Wartungsintervalle DE-19

10 Störungen und deren Behebung DE-19

10.1 Brennerreinigungsstation BRS-LC DE-19

10.2 Einsprüheinheit (Injektor, Option) DE-20

11 Demontage DE-20

12 Entsorgung DE-21

12.1 Werkstoffe DE-21

12.2 Betriebsmittel DE-21

12.3 Verpackungen DE-21

BRS-LC 1 Identifikation

DE - 3

1 Identifikation

Die Reinigungsstation BRS-LC wird in der Industrie und im Gewerbe zur automatischen Reinigung des

Gasdüseninnenraumes von MIG/MAG Schweißbrennern eingesetzt. Sie dient als Präventivmaßnahme zur

Verlängerung der Brennerstandzeiten und der Wartungsintervalle. Diese Betriebsanleitung beschreibt nur

die Reinigungsstation BRS-LC. Die Reinigungsstation BRS-LC darf nur mit Original ABICOR BINZEL

Ersatzteilen betrieben werden.

1.1 EG-Konformitätserklärung

DE - 4

2Sicherheit BRS-LC

2Sicherheit

Beachten Sie das beiliegende Dokument Sicherheitshinweise.

2.1 Bestimmungsgemäße Verwendung

• Das in dieser Anleitung beschriebene Gerät darf ausschließlich zu dem in der Anleitung beschriebenen

Zweck in der beschriebenen Art und Weise verwendet werden. Beachten Sie dabei die Betriebs-,

Wartungs- und lnstandhaltungsbedingungen.

• Jede andere Verwendung gilt als nicht bestimmungsgemäß.

• Eigenmächtige Umbauten oder Veränderungen zur Leistungssteigerung sind nicht zulässig.

2.2 Pflichten des Betreibers

• Halten Sie die Betriebsanleitung zum Nachschlagen am Gerät bereit und geben Sie die

Betriebsanleitung bei Weitergabe des Produktes mit.

• Inbetriebnahme, Bedienungs- und Wartungsarbeiten dürfen nur von Fachkräften durchgeführt werden.

Eine Fachkraft ist eine Person, die aufgrund ihrer fachlichen Ausbildung, Kenntnisse und

Erfahrungen die ihr übertragenen Arbeiten beurteilen und mögliche Gefahren erkennen kann

(In Deutschland siehe TRBS 1203).

• Halten Sie andere Personen vom Arbeitsbereich fern.

• Beachten Sie die Arbeitssicherheitsvorschriften des jeweiligen Landes.

• Sorgen Sie für eine gute Beleuchtung des Arbeitsbereiches und halten Sie den Arbeitsbereich sauber.

• Arbeitsschutzregeln des jeweiligen Landes. Bsp. Deutschland: Arbeitsschutzgesetz und

Betriebssicherheitsverordnung.

• Vorschriften zur Arbeitssicherheit und zur Unfallverhütung.

2.3 Persönliche Schutzausrüstung (PSA)

Um Gefahren für den Nutzer zu vermeiden wird in dieser Anleitung das Tragen von persönlicher

Schutzausrüstung (PSA) empfohlen.

• Sie besteht aus Schutzanzug, Schutzbrille, Atemschutzmaske Klasse P3, Schutzhandschuhen und

Sicherheitsschuhen.

2.4 Klassifizierung der Warnhinweise

Die in der Betriebsanleitung verwendeten Warnhinweise sind in vier verschiedene Ebenen unterteilt und

werden vor potenziell gefährlichen Arbeitsschritten angegeben. Geordnet nach abnehmender Wichtigkeit

bedeuten sie folgendes:

GEFAHR

Bezeichnet eine unmittelbar drohende Gefahr. Wenn sie nicht gemieden wird, sind Tod oder schwerste

Verletzungen die Folge.

WARNUNG

Bezeichnet eine möglicherweise gefährliche Situation. Wenn sie nicht gemieden wird, können schwere

Verletzungen die Folge sein.

VORSICHT

Bezeichnet eine möglicherweise schädliche Situation. Wenn sie nicht gemieden wird, können leichte

oder geringfügige Verletzungen die Folge sein.

BRS-LC 3 Produktbeschreibung

DE - 5

2.5 Warn- und Hinweisschilder

Am Produkt befinden sich folgende Warn- und Hinweisschilder:

Diese Kennzeichnungen müssen immer lesbar sein. Sie dürfen nicht überklebt, verdeckt, übermalt oder

entfernt werden.

2.6 Angaben für den Notfall

Unterbrechen Sie im Notfall sofort folgende Versorgungen:

• Strom, Druckluft, Gas

Weitere Maßnahmen entnehmen Sie der Betriebsanleitung der Stromquelle oder der Dokumentation

weiterer Peripheriegeräte.

3 Produktbeschreibung

HINWEIS

Bezeichnet die Gefahr, dass Arbeitsergebnisse beeinträchtigt werden oder Sachschäden an der

Ausrüstung die Folge sein können.

Symbol Bedeutung

Betriebsanleitung lesen und beachten!

Augenschutz benutzen!

Warnung vor automatischem Anlauf!

Warnung vor Handverletzung!

WARNUNG

Gefahren durch nicht bestimmungsgemäße Verwendung

Bei nicht bestimmungsgemäßer Verwendung können vom Gerät Gefahren für Personen, Tiere und

Sachwerte ausgehen.

• Gerät ausschließlich bestimmungsgemäß verwenden.

• Gerät nicht eigenmächtig zur Leistungssteigerung umbauen oder verändern.

• Gerät nur durch befähigte Personen (in Deutschland siehe TRBS 1203) verwenden.

DE - 6

3 Produktbeschreibung BRS-LC

3.1 Technische Daten

Abb. 1 Technische Daten

244,5

ca. 390

50

230

200

ø 9

25 60

110

168 159 27

Temperatur der Umgebungsluft +5 °C bis +50 °C

Relative Luftfeuchtigkeit bis 90 % bei 20 °C

Tab. 1 Umgebungsbedingungen im Betrieb

Lagerung im geschlossenen Raum, Temperatur der Umgebungsluft +5 °C bis +50 °C

Transport, Temperatur der Umgebungsluft - 25 °C bis + 55 °C

Relative Luftfeuchtigkeit bis 90 % bei 20 °C

Tab. 2 Umgebungsbedingungen Transport und Lagerung

Gewicht 10 kg

Abmessung L×B×H 230×220×390

Tab. 3 Gewicht, Abmessungen

Druckluftanschluss G1/4“

Lichte Weite min ø 8 mm

Nenndruck 6bar

Arbeitsdruck 6-8bar

Druckluftqualität (ISO 8573-1:2010) min. Klasse 4

Tab. 4 Pneumatik Verteilerblock

BRS-LC 3 Produktbeschreibung

DE - 7

3.2 Abkürzungen

3.3 Typenschild

Die Reinigungsstation BRS-LC ist auf der Rückseite mit einem Typenschild wie folgt gekennzeichnet:

Geben Sie bei Rückfragen folgende Daten an:

Gerätetyp, Gerätenummer, Ident.-Nummer, Baujahr

Betriebsspannung/Spannungsversorgung intern 24 VDC / 200 mA

Schutzart IP 21

5/2 Wegeventile

Nennspannung 24 VDC

Leistungsaufnahme 4,5 W

Indukt. Näherungsschalter-Schließer-(pnp)

Betriebsspannung 10 - 30 V DC

Stromaufnahme ca. 4 mA (bei 24 V DC)

Zulässige Restwelligkeit Vss < 10 %

Dauerstrom max. 200 mA

Stromaufnahme ca. 4mA (24V)

Spannungsabfall ca. 1,2 V (200 mA)

Tab. 5 Elektroanschlüsse

HINWEIS

• Um die maximale Leistung und Standzeit der Brennerreinigungsstation zu gewährleisten, betreiben

Sie diese mit gereinigter und geölter Luft.

Tab. 4 Pneumatik Verteilerblock auf Seite DE-6

Pneumatikmotor / Nenndrehzahl mit geölter Luft ca. 800 U/min. bei 6 bar

Luftverbrauch ca. 500 l/min.

Tab. 6 Druckluftmotor BRS-LC

BRS-LC Brennerreinigungsstation

TCP Werkzeugmittelpunkt (ToolCenter Point)

Tab. 7 Abkürzungen

Maßangaben in Zeichnungen oder Diagrammen Millimeter [mm]

Tab. 8 Maße

Abb. 2 Typenschild Reinigungsstation BRS-LC

DE - 8

4 Lieferumfang BRS-LC

3.4 Verwendete Zeichen und Symbole

In der Betriebsanleitung werden folgende Zeichen und Symbole verwendet:

4Lieferumfang

Ausrüst- und Verschleißteile separat bestellen.

Bestelldaten und Identnummern der Ausrüst- und Verschleißteile, entnehmen Sie den aktuellen

Bestellunterlagen. Kontakt für Beratung und Bestellung finden Sie im Internet unter www.binzel-abicor.com.

4.1 Transport

Der Lieferumfang wird vor dem Versand sorgfältig geprüft und verpackt, jedoch sind Beschädigungen

während des Transportes nicht auszuschließen.

4.2 Lagerung

Physikalische Bedingungen der Lagerung im geschlossenen Raum:

Tab. 2 Umgebungsbedingungen Transport und Lagerung auf Seite DE-6

Symbol Beschreibung

• Aufzählungssymbol für Handlungsanweisungen und Aufzählungen.

Querverweissymbol verweist auf detaillierte, ergänzende oder weiterführende Informationen.

1Handlungsschritt/e im Text, die der Reihenfolge nach durchzuführen sind.

• Reinigungsstation BRS-LC komplett montiert • Anschlussset mit Rückschlagventil (evtl. vormontiert)

• Schalldämpfer • Betriebsanleitung

• Druckluftschlauch

Tab. 9 Lieferumfang

Eingangskontrolle Kontrollieren Sie die Vollständigkeit anhand des Lieferscheins!

Überprüfen Sie die Lieferung auf Beschädigung (Sichtprüfung)!

Bei Beanstandungen Ist die Lieferung beim Transport beschädigt worden, setzen Sie sich sofort mit dem letzten Spediteur in

Verbindung! Bewahren Sie die Verpackung auf zur eventuellen Überprüfung durch den Spediteur.

Verpackung für den

Rückversand

Verwenden Sie nach Möglichkeit die Originalverpackung und das Originalverpackungsmaterial. Bei

auftretenden Fragen zur Verpackung und Transportsicherung nehmen Sie bitte Rücksprache mit Ihrem

Lieferanten.

Tab. 10 Transport

BRS-LC 5 Funktionsbeschreibung

DE - 9

5 Funktionsbeschreibung

Für den Reinigungsvorgang wird der Brenner mit dem zylindrischen Teil der Gasdüse in der

Klemmvorrichtung gehalten. Der auf die Gasdüsen- und Brennergeometrie abgestimmte Fräser wird mittels

einer Hubbewegung in den Gasdüseninnenraum gefahren und löst dort anhaftende Schweißspritzer. Dabei

wird mit Druckluft, durch das Schlauchpaket, der Gasdüseninnenraum ausgeblasen (Option). Hierdurch

wird, in Verbindung mit der Ausblasfunktion (Option), der Reinigungsprozess optimiert.

5.1 Baugruppen Zubehör / Optionen

1Abdeckhaube

2Prisma, brennerspezifisch

3Pneumatikanschluss

4Kabeldurchführung

5Schalldämpfer

6Druckluftschlauch

7Klemmblock

8Rahmen

9Druckluftmotor

10 Führungsschlitten

11 Fräserhub 50 mm

12 Fräser, brennerspezifisch

13 Spannvorrichtung

Abb. 3 Baugruppe Brennerreinigungsstation BRS-LC

4

2

3

1

5

6

7

8

9

10

11

12

13

200

1

10

6025

Prisma Verdrehsichere Befestigung mit einer Zylinderschraube M8x20 in der Klemmvorrichtung. Lieferbar für alle

gängigen Gasdüsen abhängig vom Gasdüsendurchmesser).

Fräser Fräserabmaße werden durch Gasdüsen- und Brennergeometrie bis max. 50mm Eintauchtiefe bestimmt.

Lieferbar für alle Standard WH- und Robobrenner-Ausführungen.

Tab. 11 Zubehör

DE - 10

6 Inbetriebnahme BRS-LC

6 Inbetriebnahme

6.1 Aufstellen

Die BRS-LC kann mit Einschränkungen in jeder beliebigen Lage und Richtung installiert werden. Eine

störungsfreie Funktion wird allerdings nur bei Aufstellung wie in Abb. 3 Baugruppe Brennerreinigungsstation

BRS-LC auf Seite DE-9 garantiert.

Die BRS-LC mit vier Schrauben (ø8 mm) auf einer erschütterungsfreien Unterlage bzw. auf dem optional

lieferbaren Montageständer verschrauben.

Wartungseinheit Ident-Nr. 830.0075

Bestehend aus Filterregler und Öler. Die Wartungseinheit reinigt die Druckluft von festen Bestandteilen

und mischt feinstvernebeltes Öl zur Schmierung der druckluftbetriebenen Komponenten hinzu.

Einsprüheinheit Ident-Nr. 832.0035

Zum Einsprühen der Gasdüse nach dem Reinigungsvorgang.

Montageständer Ident-Nr. 831.0285

Bietet eine einfache und kostengünstige Möglichkeit, die BRS-LC platzsparend zu installieren.

Ausblas- und

Einsprüheinheit (24V)

Ident-Nr. 832.0025

Eine Kombination die zum Ausblasen und Einsprühen des Gasdüseninnenraumes durch das

Schlauchpaket eingesetzt wird.

Magnetventil (24V) Ident-Nr. 832.0005

Zum Ausblasen des Gasdüseninnenraumes durch das Schlauchpaket.

Tab. 12 Optionen

GEFAHR

Verletzungsgefahr durch unerwarteten Anlauf

Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Montage- bzw. Demontage- und

Reparaturarbeiten ist folgendes zu beachten:

• Schalten Sie die Stromquelle aus.

• Sperren Sie die Druckluftzufuhr ab.

• Ziehen Sie den Netzstecker.

HINWEIS

• Beachten Sie folgende Angaben:

2SicherheitaufSeiteDE-4

• Die Inbetriebnahme darf nur durch befähigte Personen (in Deutschland siehe TRBS 1203) erfolgen.

BRS-LC 6 Inbetriebnahme

DE - 11

6.2 Roboterprogrammierung zum Anfahren der Spannposition

Eine exakte Roboterprogrammierung ist erforderlich, damit durch das Spannen der Gasdüse keine

Reaktionskräfte über den Brenner auf die Roboterachsen übertragen werden. Dies kann zu Störungen und

Achsabschaltungen führen. Die nachfolgend beschriebenen Anfahrpunkte sind im Roboterprogramm

abzuspeichern.

1Roboter in Wartestellung (1) fahren

2Betriebsbereitschaft der BRS-LC abfragen

3wenn „Hub unten“(= I) den Brenner in die Spannvorrichtung einfahren (2)

4Die Gasdüse liegt ohne Kraftaufwendung mit dem zylindrischen Teil gleichmäßig am Prisma. Die

Brenner- und Fräserachse liegen jetzt koaxial zueinander. Spannposition (3)

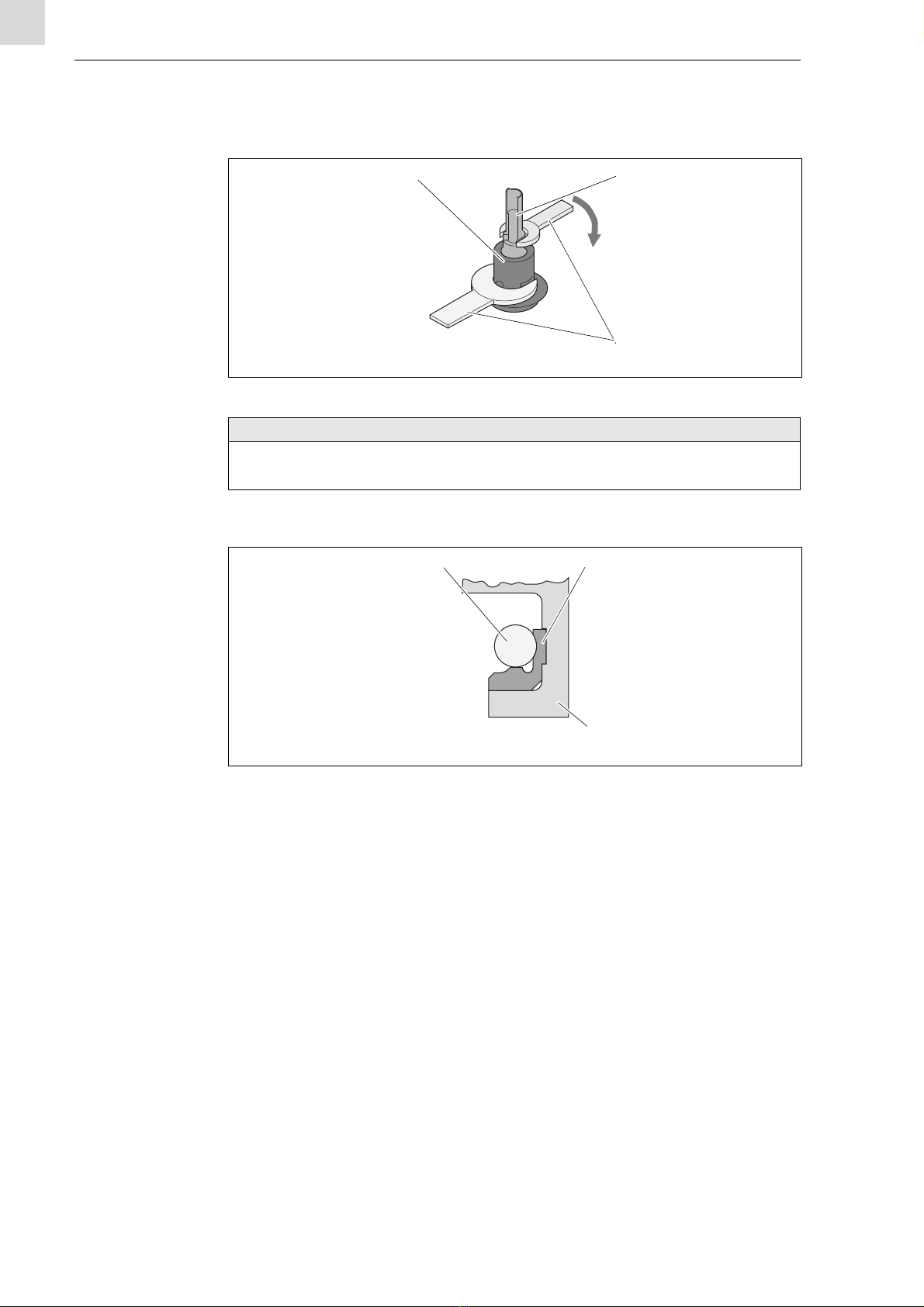

6.3 Prisma befestigen

1Prisma (2) von oben in die Spannvorrichtung (1) einführen.

2Zylinderschraube (3) einschrauben.

1Wartestellung P1 2Brenner in Spannvorrichtung einfahren 3Spannposition P2

Abb. 4 Inbetriebnahme

HINWEIS

• Wenn sich kein Brenner in Spannposition befindet und eine Spann- und Hubbewegung ausgeführt

wird, besteht Zerstörungsgefahr für den Fräser.

1

2

3

1Spannvorrichtung 2Prisma 3Zylinderschraube

Abb. 5 Prisma befestigen

12

3

DE - 12

6 Inbetriebnahme BRS-LC

6.4 Fräser montieren

6.5 Spannposition einrichten

Abb. 4 Inbetriebnahme auf Seite DE-11

1Brenner mit Gasdüse (1) senkrecht zur Werkzeugachse (Fräserachse) über die BRS-LC (3) führen

P1 (Abb. 4).

2Spannposition P2 (Abb. 4) anfahren. Achten Sie darauf, dass der zylindrische Teil der Gasdüse (1)

gleichmäßig am Prisma (2) anliegt.

1Spannvorrichtung 2Fräser 3Werkzeug

Abb. 6 Fräser montieren

HINWEIS

• Verwenden Sie für den Fräserwechsel nur Werkzeuge mit passender Schlüsselweite.

Motorschutzkappe SW 21, Fräser SW 17.

12

3

1Gasdüse 2Prisma 3Wartungsstation BRS-LC

Abb. 7 Spannposition einrichten

12

3

BRS-LC 6 Inbetriebnahme

DE - 13

6.6 Druckluftmotor einrichten

Abb. 4 Inbetriebnahme auf Seite DE-11

1Motorklemmung im Führungsschlitten (4) mit den Schrauben (3) lösen.

2Druckluftmotor (5) in seiner Halterung zurückziehen.

3Erforderliche Abstandshülse (7) auf den Fräser (6) stecken.

4Brenner mit der Gasdüse (2) in Spannposition (P2) fahren.

5Führungsschlitten (4) in der unteren Position (Hub unten) halten.

6Druckluftmotor (5) mit aufgesteckter Abstandshülse (7) gegen Gasdüse (2) stellen.

7Eingestellte Motorposition mit den Schrauben (3) klemmen.

8Brenner aus Spannvorrichtung (1) fahren und Abstandshülse (7) vom Fräser (6) abnehmen.

1Spannvorrichtung

2Gasdüse

3Schrauben

4Führungsschlitten

5Druckluftmotor

6Fräser

7Abstandshülse

Abb. 8 Druckluftmotor einrichten

12

3

45

6

7

DE - 14

6 Inbetriebnahme BRS-LC

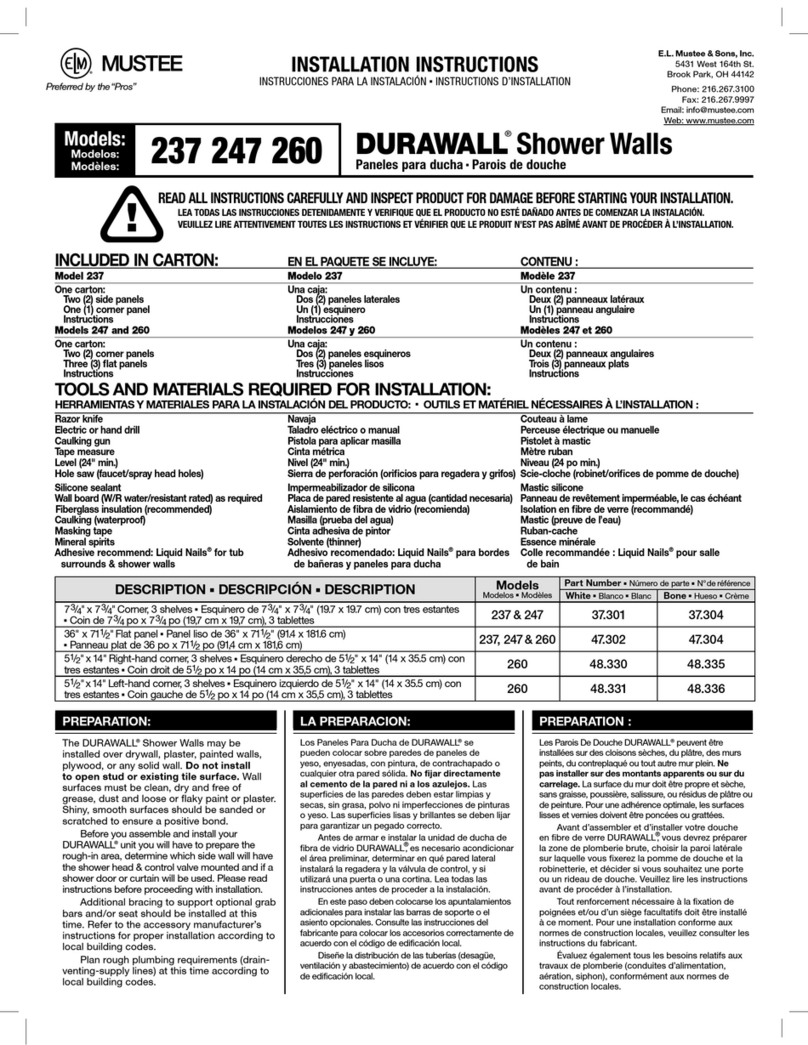

6.7 Einsprüheinheit (Option)

Nach dem Reinigungsvorgang wird der Brenner aus der Spannposition (1) zum Einsprühen mit der

Gasdüse (2) über den Injektor (4) gefahren.

In dieser Stellung betätigt die Gasdüse (2) den Rollenhebel (3), wodurch das Wegeventil (7) umgesteuert

wird. Die Druckluft wird nun nicht mehr dem Hubzylinder zugeführt, sondern dem Injektor (4).

Abb. 12 Pneumatikplan auf Seite DE-17

Mit dem erneuten Setzen des Steuersignals Hub = 1 wird nun der Einsprühvorgang aktiviert. Die durch den

Injektor (4) strömende Luft erzeugt im Saugschlauch (5) ein Vakuum. Dadurch wird das

Antispritzerschutzmittel aus dem Antihaftmittelbehälter (6) angesaugt und der durchströmenden Luft

beigemengt.

Abb. 11 Ablaufdiagramm auf Seite DE-16

1Spannposition P2

2Gasdüse

3Rollenhebel

4Injektor

5Saugschlauch

6Antihaftmittelbehälter

7Wegeventil

Abb. 9 Funktionsablauf Einsprühen

2

1

3

4

5

6

7

BRS-LC 6 Inbetriebnahme

DE - 15

6.8 Elektroanschluss herstellen

1Lösen Sie die seitlichen Befestigungsschrauben und nehmen Sie die Abdeckhaube ab.

2Anschlusskabel durch PG 9-Verschraubung dem Klemmenblock zuführen.

3Klemmenbelegung: Betriebspannung 24 VDC auf X1.7, GND auf X1.5.

4Steuersignal-Eingang für „Lift“ (Hubbewegung) auf X1.10.

5Steuersignal-Ausgang für „Ready“ (Hub ist unten, Spannzylinder offen) auf X1.12

HINWEIS

• Die Brennerreinigungsstation muss während der Einrichtarbeiten druck- und spannungsfrei sein!

• Der Gasdüsendurchmesser muss mit dem des Prismas übereinstimmen.

• Die Abstandshülse muss mit der Gasdüsennennweite übereinstimmen.

• Der Fräser muss exakt auf den Brennertyp abgestimmt sein.

Abb. 10 Verdrahtungsplan

XPE1

X1.1

X1.1

X1.2

X1.2

X1.3 X1.4 X1.5 X1.6 X1.7 X1.8 X1.9

X1

S1 S2

Y1Y2

X1.10 X1.11 X1.12

X2.1

X2.2

X3.1

X3.2

Input / Ready

Output / Lift

Spannen / Motor

Output

Anwender

24VDC

GND

Signale

Spannzylinder

offen

Spannen / Motor

Intern

Ventile

Hub unten

Hub

DE - 16

6 Inbetriebnahme BRS-LC

6.9 Ablaufdiagramm

Abb. 11 Ablaufdiagramm

Reinigen

INPUT

Hub unten

= I?

ja

nein

BRS-LC

anfahren

verlassen

BRS-LC

OUTPUT

Ausblasen

= I

OUTPUT

Spannen

= I

Hub = I

OUTPUT

WAIT 2 s

Hub = 0

OUTPUT

INPUT

Hub unten

= I?

OUTPUT

Ausblasen

= 0

OUTPUT

Spannen

= 0

OUTPUT

Ausblasen

= 0

WAIT 0,5 s

WAIT 0,5 s

WAIT 0,5 s

Einsprühen

RETURN

RETURN

Option

Einsprühen

Unterprogr.

Einsprühposition

anfahren

Hub = 0

OUTPUT

Hub = 1

OUTPUT

Einsprühposition

verlassen

Ursache

feststellen

ja

nein

nein

ja

TIME OUT

t > 2 s

BRS-LC

betriebsbereit?

OPTION

Empfehlung

Reinigungszeit

anwenderabhängig

min. 1,8 s

wenn BRS-LC mit Einsprüheinheit

ausgerüstet ist:

Kontrolle:

Luftdruck, Betriebs-

spannung, usw.

entspricht

Ausblasen

Zeitdauer des Ein-

sprühens. Ist anwen-

derabhängig

mech. betätigtes

3/2 Wegeventil

aktivieren

BRS-LC 6 Inbetriebnahme

DE - 17

6.10 Pneumatik anschließen

Für die Zuleitung ist ein Druckluftschlauch min. ø8mm Lichte Weite erforderlich, der mittels

Anschlussverschraubung (nicht im Lieferumfang erhalten) an der Anschlussplatte am Ständer befestigt wird.

Vorteilhaft ist ein Absperrventil in der Zuleitung. Damit kann die BRS-LC für eventuelle Installations- und

Wartungsarbeiten schnell und einfach drucklos geschaltet werden.

WARNUNG

• Bis zur vollständigen Installation muss die Brennerreinigungsstation BRS-LC druckfrei bleiben.

Abb. 12 Pneumatikplan

Druckluftmotor

Spannzylinder

lösen spannen

Injektor

Hubzylinder

zurück vor

Antihaft-

mittelbehälter

Optional

Z2 S2 Z1 S1

NW4

NW4

NW4

NW6

6 bar

14

a

b

42 12

51

3

ab

13

3

15

2

24

14 14

14 12

12

12

DE - 18

7 Betrieb BRS-LC

7 Betrieb

1Robotersteuerung einschalten.

2Schweißvorgang starten.

3Schweißvorgang beenden.

8 Außerbetriebnahme

1Robotersteuerung ausschalten.

9 Wartung und Reinigung

Regelmäßige und dauerhafte Wartung und Reinigung sind Voraussetzung für eine lange Lebensdauer und

eine einwandfreie Funktion.

HINWEIS

• Die Bedienung darf nur durch befähigte Personen (in Deutschland siehe TRBS 1203) erfolgen.

• Da die Reinigungsstation BRS-LC in ein Schweißsystem eingebunden ist, müssen Sie im Betrieb, die

Betriebsanleitungen der schweißtechnischen Komponenten z.B. Schweißbrenner und

Robotersteuerung beachten.

• Stellen Sie sicher, dass die BRS-LC nur mit der mitgelieferten Schutzeinrichtung betrieben wird.

HINWEIS

• Da die Reinigungsstation BRS-LC in ein Schweißsystem eingebunden ist, richtet sich die

Außerbetriebnahme nach der Robotersteuerung. Beachten Sie dabei die Abschaltprozeduren aller im

Schweißsystem vorhandenen Komponenten.

GEFAHR

Verletzungsgefahr durch unerwarteten Anlauf

Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Montage- bzw. Demontage- und

Reparaturarbeiten ist folgendes zu beachten:

• Schalten Sie die Stromquelle aus.

• Sperren Sie die Druckluftzufuhr ab.

• Ziehen Sie den Netzstecker.

GEFAHR

Stromschlag

Gefährliche Spannung durch fehlerhafte Kabel.

• Überprüfen Sie alle spannungsführenden Kabel und Verbindungen auf ordnungsgemäße Installation

und Beschädigungen.

• Tauschen Sie schadhafte, deformierte oder verschlissene Teile aus.

HINWEIS

• Wartungs- und Reinigungsarbeiten dürfen nur von befähigten Personen

(in Deutschland siehe TRBS 1203) durchgeführt werden.

• Tragen Sie während der Wartungs- und Reinigungsarbeiten immer Ihre persönliche Schutzkleidung.

BRS-LC 10 Störungen und deren Behebung

DE - 19

9.1 Wartungsintervalle

Die Reinigungsstation BRS-LC ist weitgehend wartungsfrei. Dennoch liegt es in Ihrem Interesse, zur

Werterhaltung und zur vollen Funktionstüchtigkeit eine regelmäßige Reinigung und Begutachtung der

mechanisch beanspruchten Teile durchzuführen.

Überprüfen Sie folgendes:

10 Störungen und deren Behebung

10.1 Brennerreinigungsstation BRS-LC

HINWEIS

• Die angegebenen Wartungsintervalle sind Richtwerte und beziehen sich auf den Einschichtbetrieb.

Wöchentlich Monatlich

• Zustand des Fräsers überprüfen.

• Reinigung der Spanneinheit bzw. des Fräsers.

• Reinigung der Einsprüheinheit.

• Deckel der Einsprüheinheit und Druckring demontieren und

Dichtgummi prüfen.

Abb. 9 Funktionsablauf Einsprühen auf Seite DE-14

•ABICOR BINZEL empfiehlt eine monatliche Grundreinigung

des Geräts.

Tab. 13 Wartungsintervalle

GEFAHR

Verletzungsgefahr und Geräteschäden durch unautorisierte Personen

Unsachgemäße Reparaturen und Änderungen am Produkt können zu erheblichen Verletzungen und

Geräteschäden führen. Die Produktgarantie erlischt bei Eingriff durch unautorisierte Personen.

• Bedienungs-, Wartungs-, Reinigungs- und Reparaturarbeiten dürfen nur von befähigten Personen (in

Deutschland siehe TRBS 1203) durchgeführt werden.

HINWEIS

• Führen die angegebenen Maßnahmen nicht zum Erfolg, wenden Sie sich bitte an Ihren Fachhändler

oder an den Hersteller.

• Beachten Sie auch die Betriebsanleitungen der schweißtechnischen Komponenten wie z.B.

Schweißstromquelle und Schlauchpaket.

Störung Ursache Behebung

Druckluftmotor läuft nicht • Druckluftzuführung / Schlauchverbindung

unterbrochen

• Alle Zuleitungen zum Zylinder und Verschraubungen

überprüfen

• Motor defekt, austauschen

• Wegeventil Y1 oder Y2 schaltet nicht • Signalausgang Robotersteuerung überprüfen

• Ventilschieber hängt • Wegeventil austauschen

Mangelhafte Reinigung • Fräser defekt oder stumpf • Fräser austauschen

Brennerteile werden

beschädigt

• Falsche oder nicht passende Ausrüstteile • Zur Gasdüse passenden Fräser und Spannprisma

einbauen

• Gasdüse auf Verformungen überprüfen

• Brenner- Eintauchtiefe überprüfen

Tab. 14 Störung und deren Behebung

DE - 20

11 Demontage BRS-LC

10.2 Einsprüheinheit (Injektor, Option)

11 Demontage

1Schrauben lösen und Reinigungseinheit und Auffangwanne entfernen.

2Schrauben lösen und Geräteständer von Boden entfernen.

Störung Ursache Behebung

Keine Sprühfunktion • Füllstand prüfen • Antispritzerschutzmittel nachfüllen

• Druckluftzuführung / Schlauchverbindung

unterbrochen

• Alle Zuleitungen zum Zylinder und Verschraubungen

überprüfen

• Wegeventil Y4 schaltet nicht • Signalausgang Robotersteuerung überprüfen

• Ventilschieber hängt • Wegeventil Y4 austauschen

Zu viel / wenig Sprühnebel • Einstellung Dosiermenge fehlerhaft • Einstellung Drosselschraube ändern

• Einstellung Druckregler überprüfen:

min. 6 bar/max. 8 bar

Kein Sprühnebel • Flasche leer • Flasche austauschen

Tab. 15 Störungen der Einsprüheinheit (Option) und deren Behebung

GEFAHR

Verletzungsgefahr durch unerwarteten Anlauf

Für die gesamte Dauer von Wartungs-, Instandhaltungs-, Montage- bzw. Demontage- und

Reparaturarbeiten ist folgendes zu beachten:

• Schalten Sie die Stromquelle aus.

• Sperren Sie die Druckluftzufuhr ab.

• Ziehen Sie den Netzstecker

HINWEIS

• Die Demontage darf nur von befähigten Personen (in Deutschland siehe TRBS 1203) durchgeführt

werden.

• Beachten Sie die Informationen in Kapitel:

8 Außerbetriebnahme auf Seite DE-18

Table of contents

Languages:

Other BINZEL-ABICOR Other manuals

Popular Other manuals by other brands

Stanley

Stanley TA54 user manual

EMG

EMG B157 Pickup Buss Installation information

Mustee

Mustee DURAWALL 237 installation instructions

Mincey Marble

Mincey Marble Napoli Series installation instructions

Truma

Truma Multivent TBM Operating instructions & installation instructions

Phoenix Gold

Phoenix Gold MS-250 user guide