DE - 2

BRS-CC

DE Original Betriebsanleitung

© Der Hersteller behält sich das Recht vor, jederzeit und ohne vorherige Mitteilung Änderungen an dieser Betriebsanleitung

durchzuführen, die durch Druckfehler, eventuelle Ungenauigkeiten der enthaltenen Informationen oder Verbesserung dieses

Produktes erforderlich werden. Diese Änderungen werden jedoch in neuen Ausgaben berücksichtigt.

Alle in der Betriebsanleitung genannten Handelsmarken und Schutzmarken sind Eigentum der jeweiligen Besitzer/Hersteller.

Unsere aktuellen Produktdokumente, sowie alle Kontaktdaten der ABICOR BINZEL Ländervertretungen und Partner weltweit,

finden Sie auf unserer Homepage www.binzel-abicor.com

1 Identifikation DE-3

1.1 EG-Konformitätserklärung DE-3

2Sicherheit DE-4

2.1 Bestimmungsgemäße Verwendung DE-4

2.2 Pflichten des Betreibers DE-4

2.3 Persönliche Schutzausrüstung (PSA) DE-4

2.4 Klassifizierung der Warnhinweise DE-4

2.5 Warn- und Hinweisschilder DE-5

2.6 Angaben für den Notfall DE-5

3 Produktbeschreibung DE-5

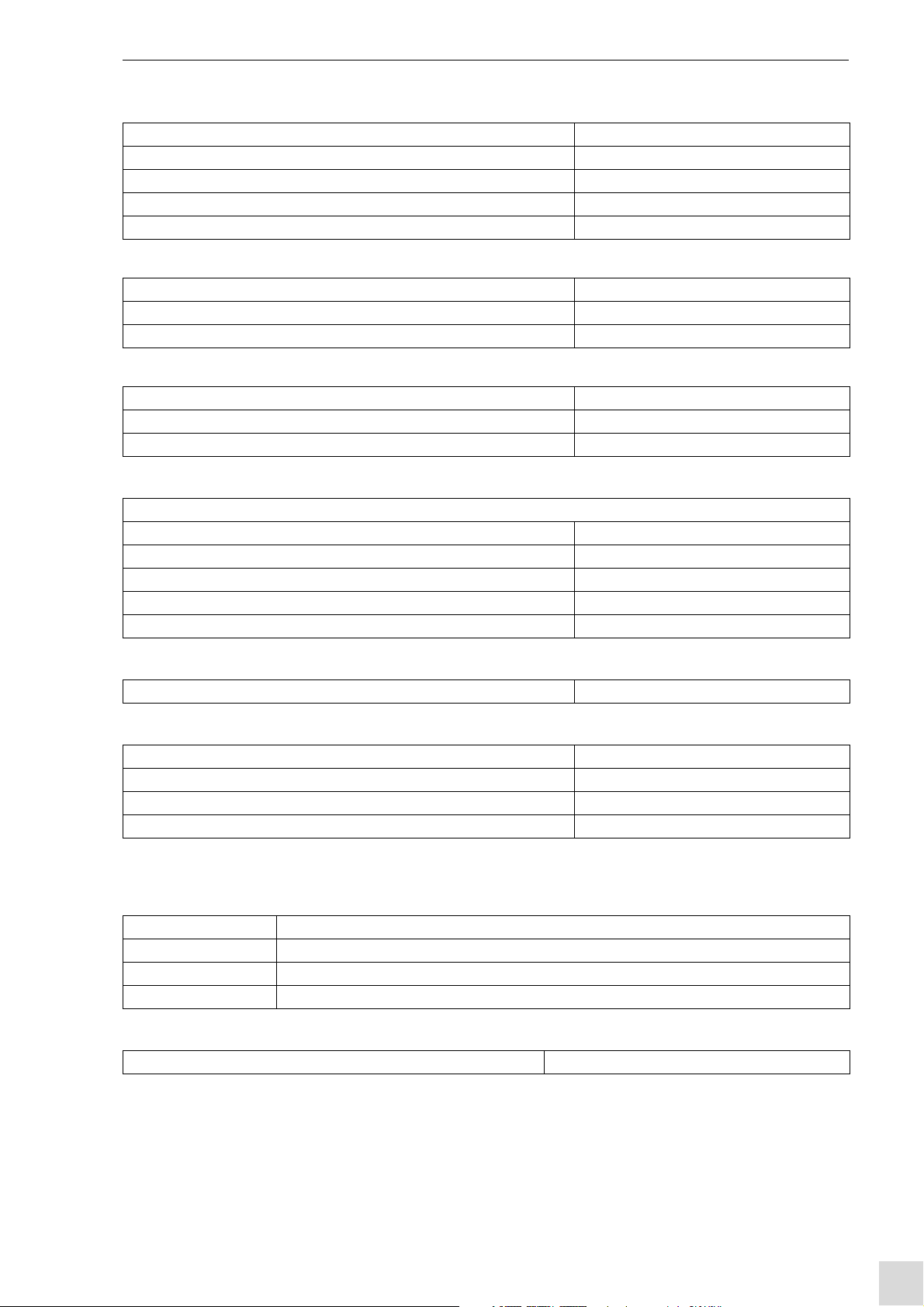

3.1 Technische Daten DE-6

3.2 Abkürzungen DE-7

3.3 Typenschild DE-8

3.4 Verwendete Zeichen und Symbole DE-8

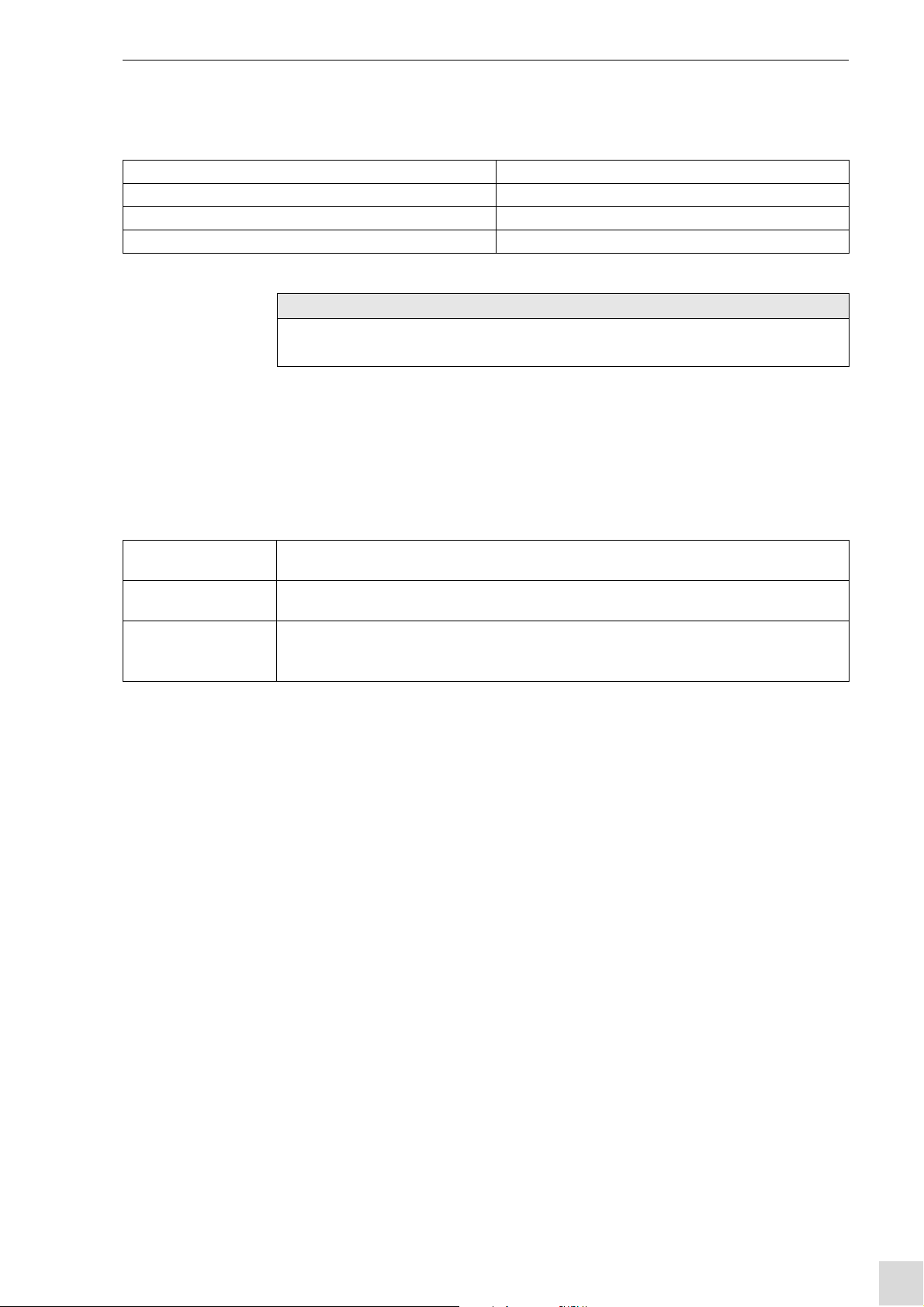

4 Lieferumfang DE-9

4.1 Transport DE-9

4.2 Lagerung DE-9

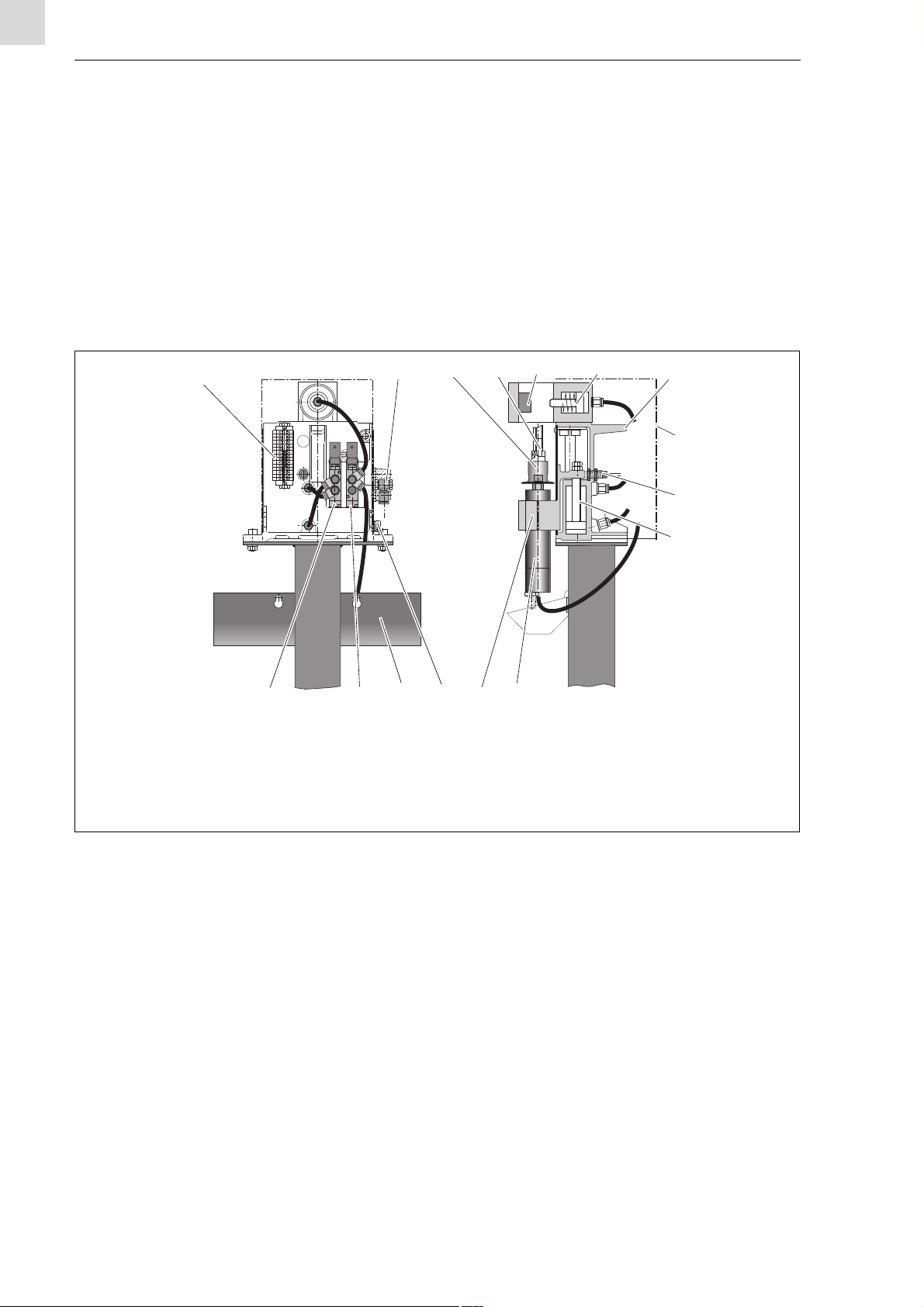

5 Funktionsbeschreibung DE-10

5.1 Baugruppe Reinigungseinheit DE-10

5.2 Baugruppe Einsprüheinheit VI DE-11

5.3 Baugruppe Drahtabschneidevorrichtung DAV DE-11

5.4 Baugruppen Optionen/Zubehör DE-12

6 Inbetriebnahme DE-13

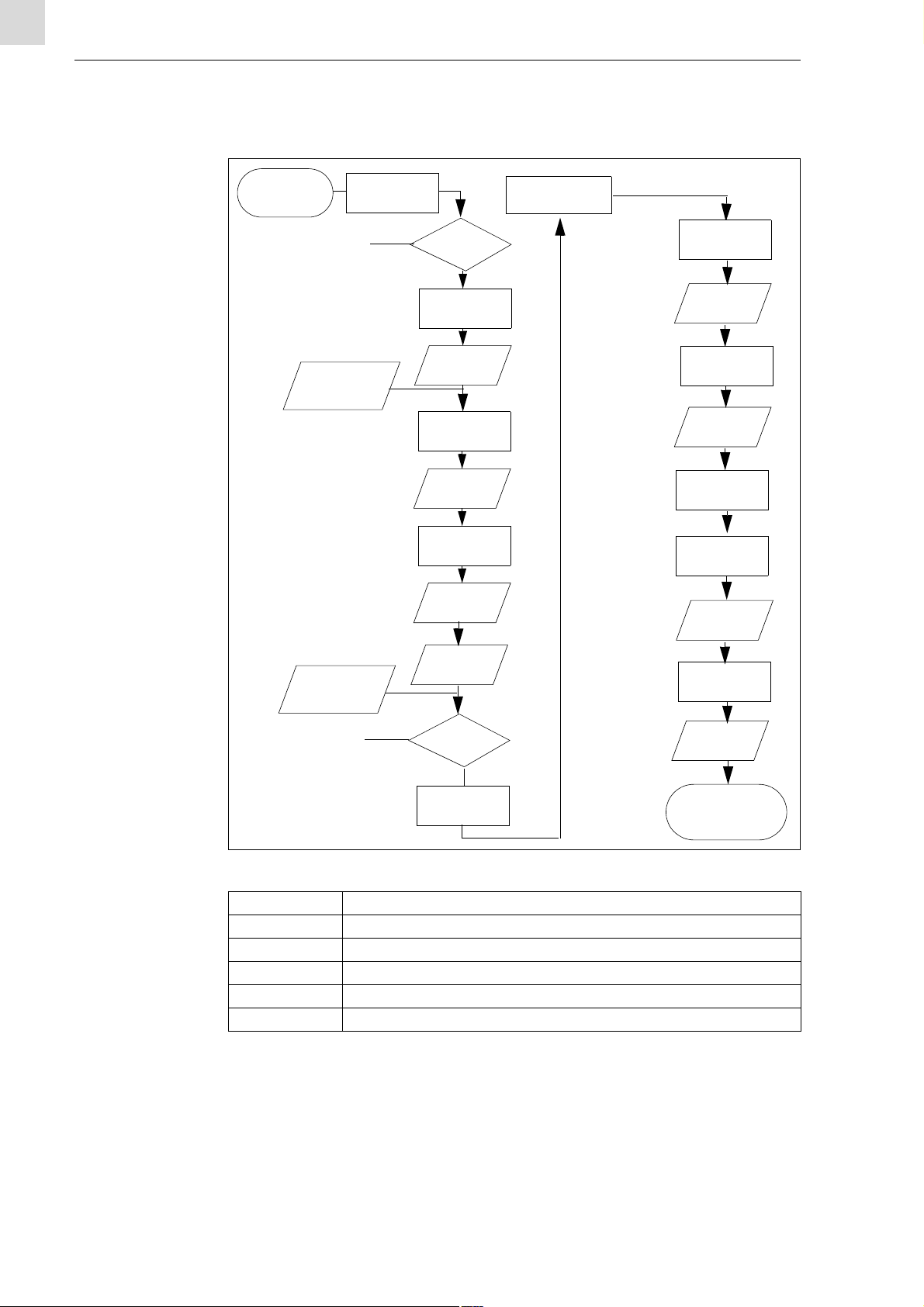

6.1 Ablaufdiagramm DE-14

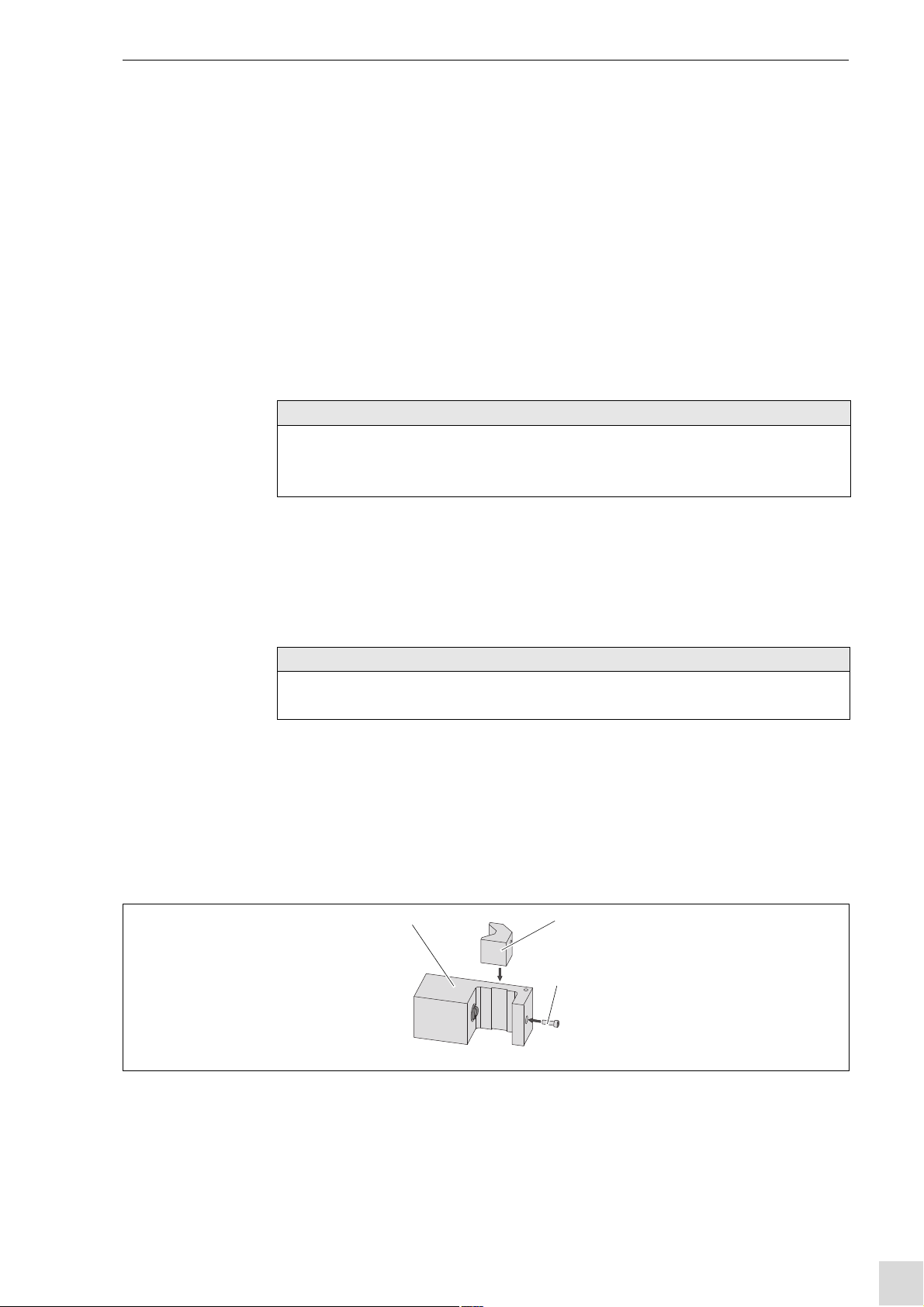

6.2 Reinigungseinheit DE-15

6.3 Einsprüheinheit VI DE-15

6.4 Drahtabschneidevorrichtung DAV DE-15

6.5 Prisma befestigen DE-15

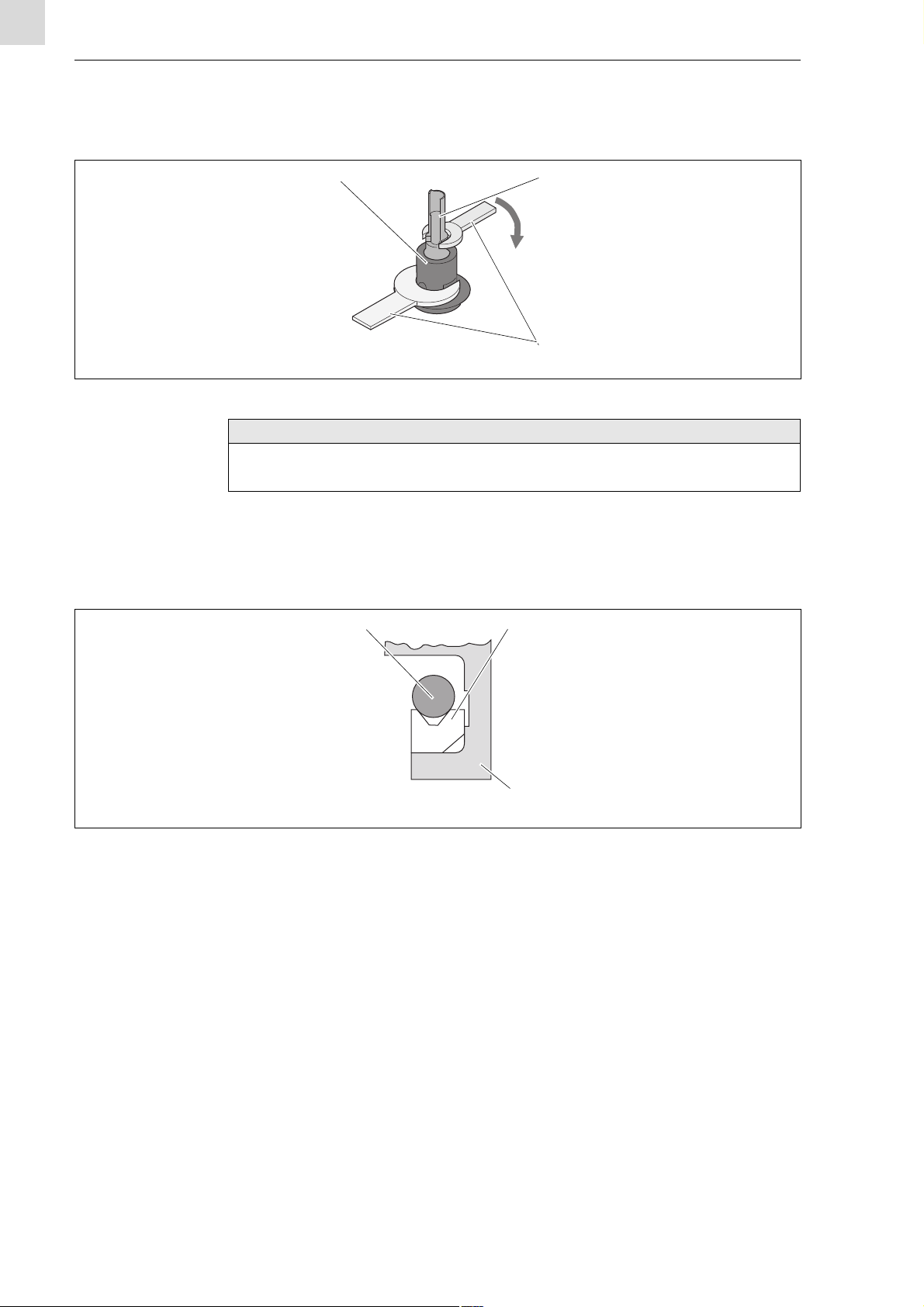

6.6 Fräser montieren DE-16

6.7 Spannposition einrichten DE-16

6.8 Druckluftmotor einrichten DE-17

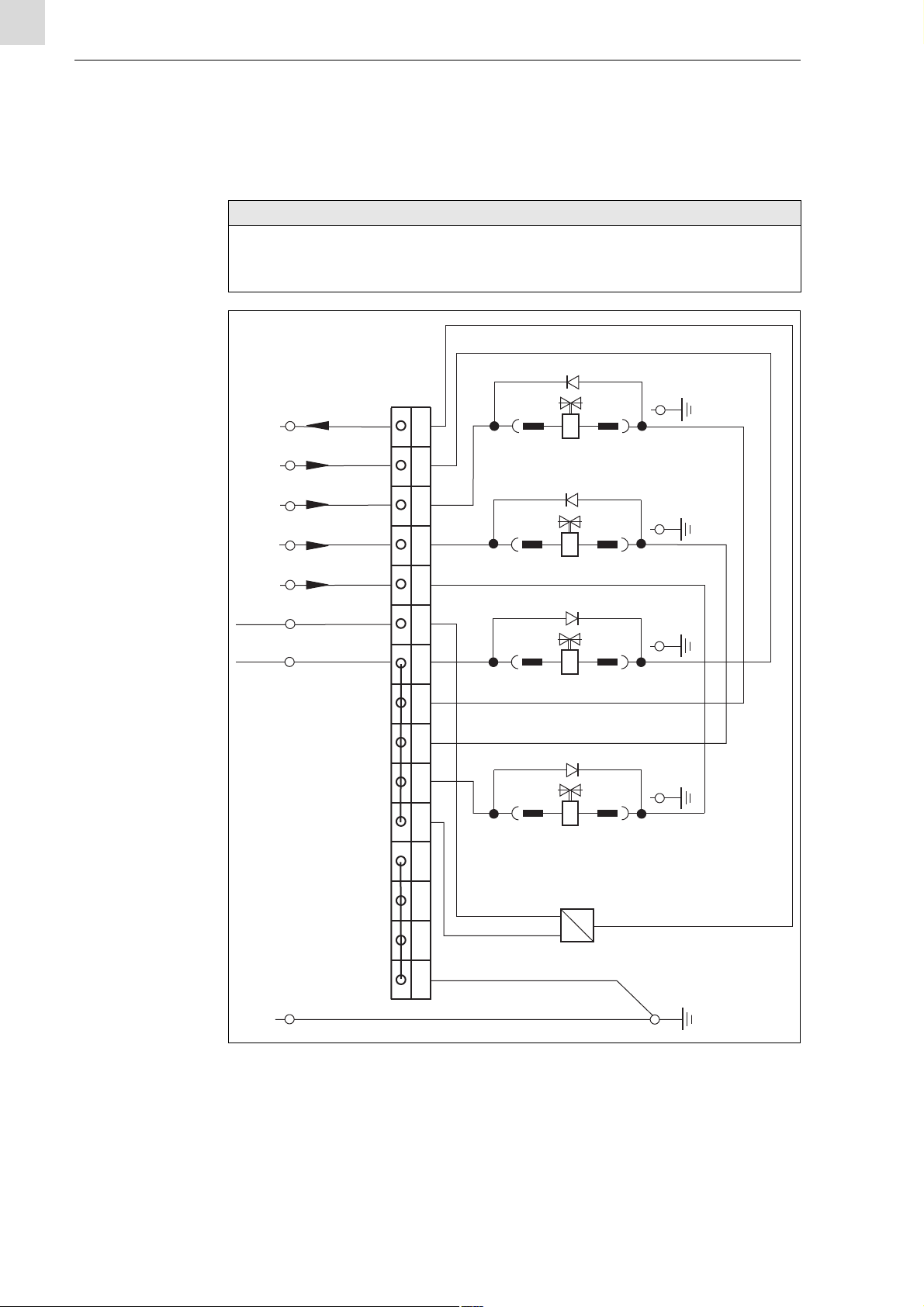

6.9 Elektroanschluss herstellen DE-18

6.10 Pneumatik anschließen DE-19

7 Betrieb DE-19

8 Außerbetriebnahme DE-20

9 Wartung und Reinigung DE-20

9.1 Wartungsintervalle DE-20

9.2 Messer wechseln DE-21

10 Störungen und deren Behebung DE-21

10.1 Reinigungseinheit DE-21

10.2 Einsprüheinheit VI DE-22

10.3 Drahtabschneidevorrichtung DAV DE-22

11 Demontage DE-23

12 Entsorgung DE-23

12.1 Werkstoffe DE-23

12.2 Betriebsmittel DE-23

12.3 Verpackungen DE-23