9KW-541-2

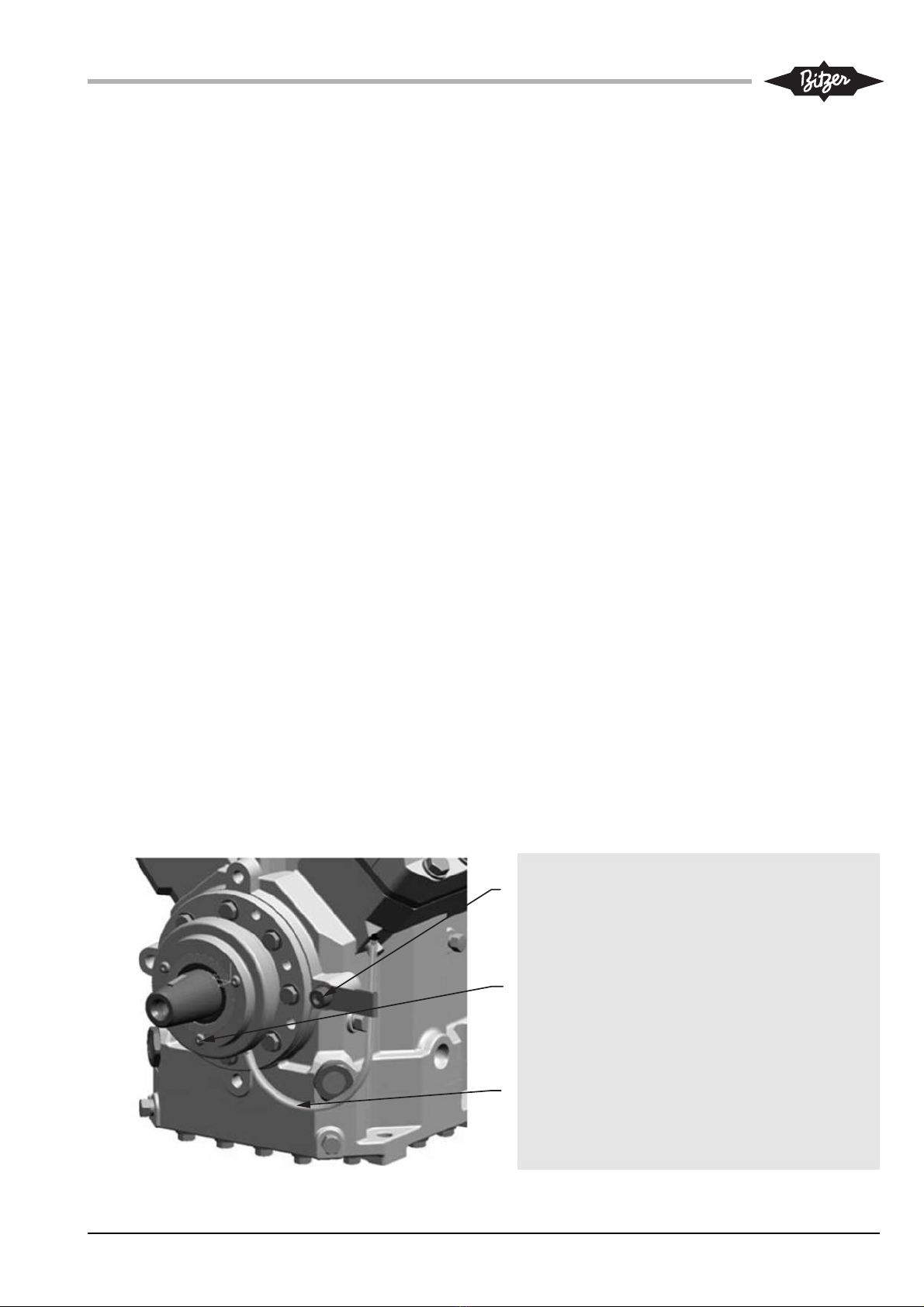

• Den Ölauffangbehälter aufsetzen

und die 3 Schrauben M5 (12) fest-

ziehen (Anzugsmoment 4 Nm)

• Ölablaufschlauch mit Stopfen (14)

verschließen und am Befestigungs-

blech (16) anbringen

• Verdichterwelle einige Umdre-

hungen von Hand durchdrehen

• Verdichter evakuieren

• Absperrventile öffnen

• Dichtheitsprüfung durchführen

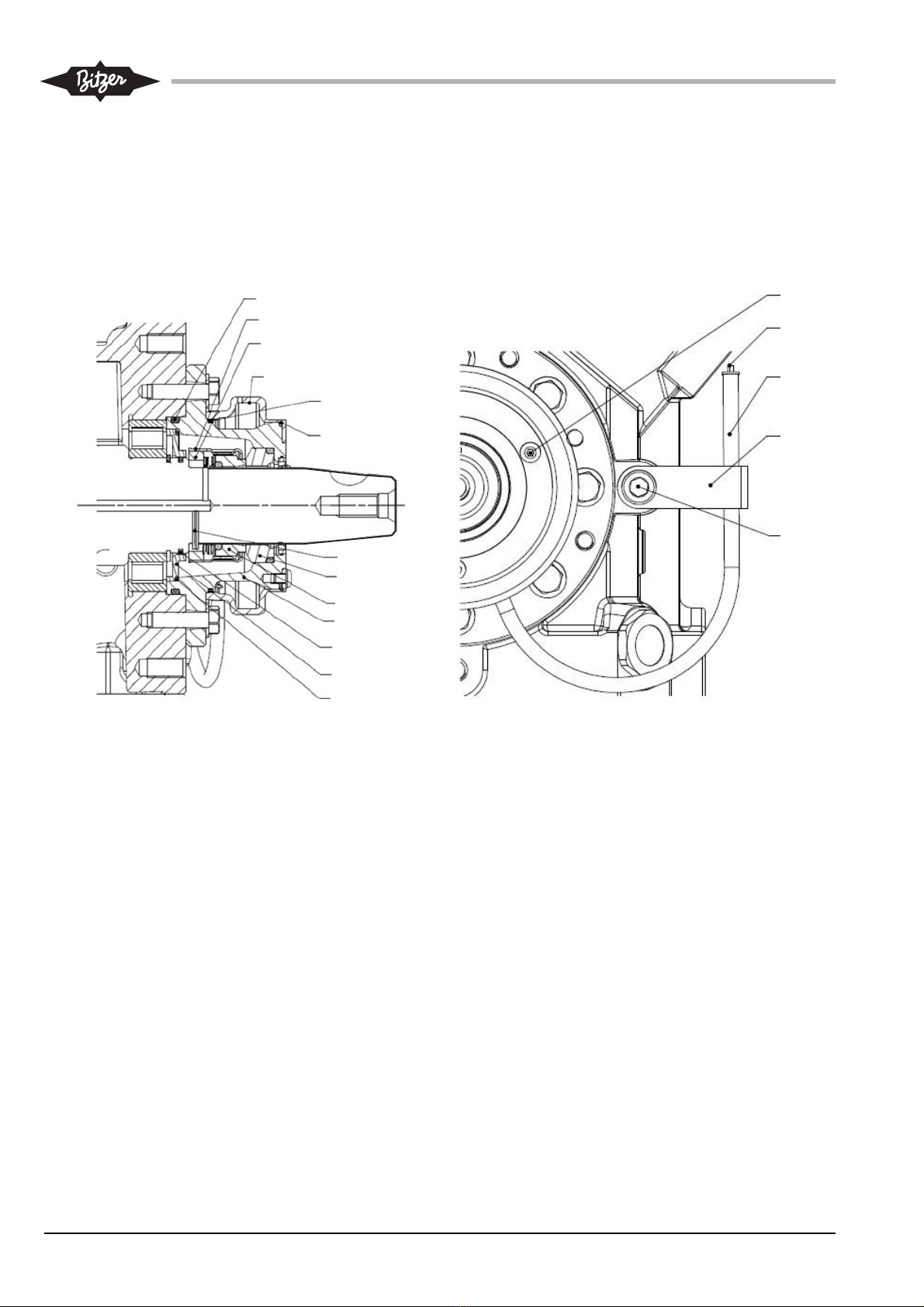

Wellenabdichtung einbauen (Typ 2

ohne Ölauffangbehälter)

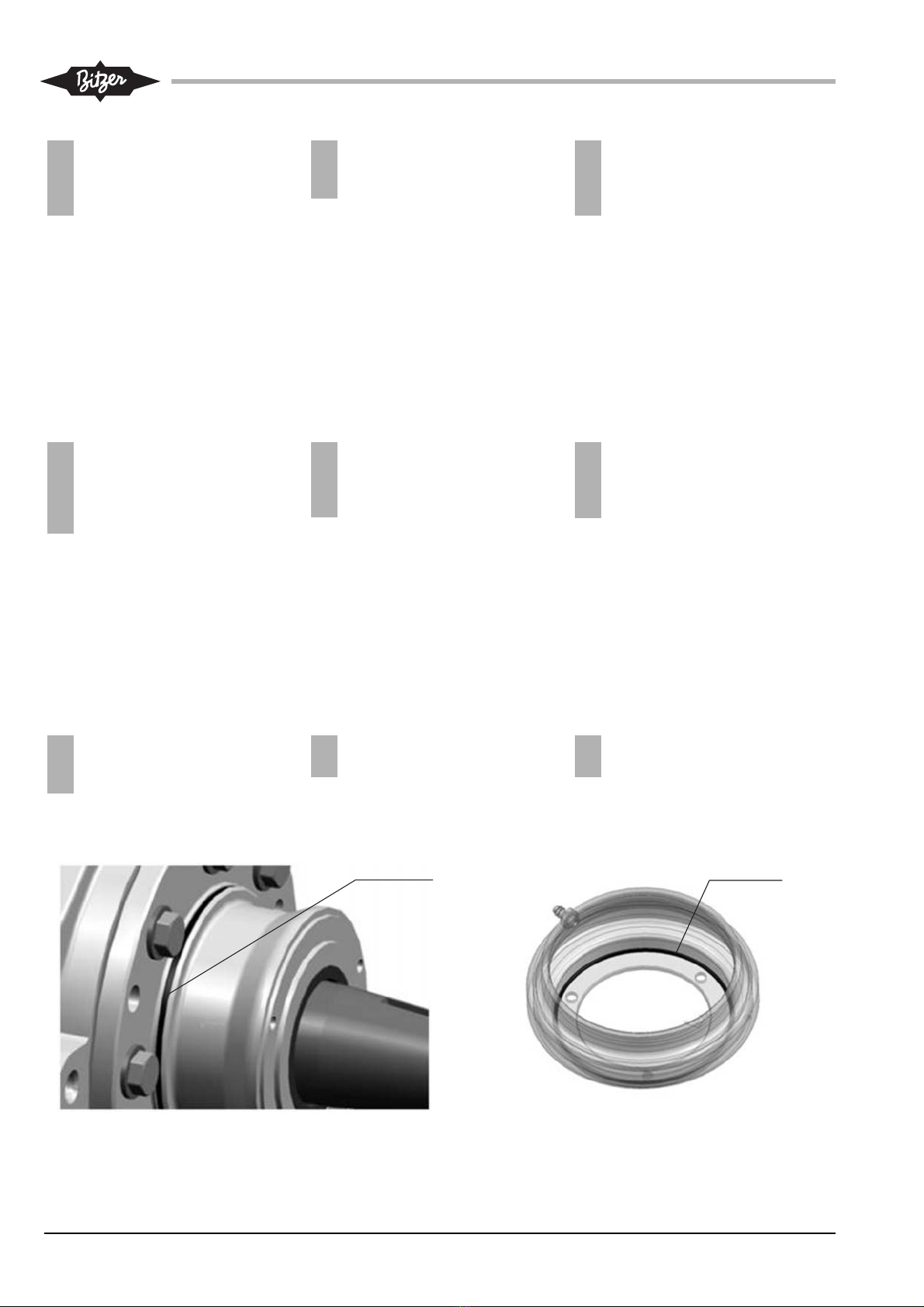

• Radialdichtring (9) in die Nut der

Welle einlegen

• Neuen O-Ring (7) in die Ausspa-

rung der Dichtscheibe (8) einlegen

und diese auf die Welle aufschie-

ben. Der O-Ring muss in Richtung

Welle zeigen und sollte zur bes-

seren Montage nicht geölt werden!

• Dichtscheibe (8) so positionieren,

dass die Ölbohrung nach oben

zeigt (siehe Abb. 2, Pos. A)

• Neuen Gleitring (1) innen mit sau-

berem Kältemaschinenöl einölen

und auf die Welle schieben. Den

Gleitring bis an die Wellenschulter

(Wellenbund) führen. Der Spiral-

spannstift (6) muss dabei in eine

der Nuten des Gleitrings (12) ein-

rasten

• Gewindestifte (3) (siehe Abb. 2)

einsetzen und anziehen (Anzugs-

moment 2,5 Nm)

• Attach the oil collection chamber

and tighten the 3 screws M5 (12)

(tightening torque 4 Nm)

• Close the oil drain tube with the

plug (14) and place the tube on the

fixing plate (16)

• Rotate the compressor shaft

several times by hand

• Evacuate the compressor

• Open the shut-off valves

• Perform tightness test

Mounting the shaft seal (Type 2

without oil collection chamber)

• Lay the radial gasket ring (9) in the

groove on shaft

• Lay the new O-ring (7) in the

recess of the sealing plate (8) and

then push it on the shaft. The

O-ring must point towards the shaft

end and to assure a better assem-

bling must not be oiled!

• Position the sealing plate (8) in

such a way that the oil hole is on

top (see to Fig. 2, Pos. A)

• Lubricate the new sliding ring (1)

internally with clean refrigeration

compressor oil and then push it on

the shaft. Guide the sliding ring up

to the shaft shoulder (shoulder on

the shaft). Make sure that the spiral

pin (6) of the shaft locks in one of

the grooves (12) on the sliding ring

• Insert set screws (3) (see Fig. 2)

and tighten (tightening torque

2.5 Nm)

• Monter la chambre collectrice d'huile et

serrer les 3 vis M5 (12) (couple de

serrage 4 Nm)

• Fermer le tuyau flexible de drainage

de l'huile avec le bouchon (14) et fixer

le tuyau au tôle de fixation (16)

• Tourner l'arbre du compresseur de

quelques tours avec la main

• Mettre le compresseur sous vide

• Ouvrir les vannes d'arrêt

• Effectuer un essai d'étanchéité

Remonter la garniture d'étanchéité

(Type 2 sans chambre collectrice

d'huile)

• Insérer le joint annulaire radial (9)

dans la rainure de l'arbre

• Insérer le joint annulaire neuf (7) dans

la rainure de la rondelle d'étanchéité

(8) et glisser cette dernière sur l'arbre.

Le joint annulaire doit pointer en direc-

tion de l’extrémité de l'arbre et pour

assurer un bon assemblage il ne doit

pas être lubrifié !

• Positionner la rondelle d'étanchéité (8)

de sorte que l'orifice de passage

d'huile se trouve en haut (voir Fig. 2,

Pos. A)

• Huiler l'intérieur de la bague de glisse-

ment neuve (1) avec de l'huile propre

pour machine frigorifique et glisser la

bague sur l'arbre. Introduire la bague

de glissement jusqu'au collet de l'arb-

re. La goupille spiralée (6) de l'arbre

doit s'enclencher dans l'une des rainu-

res (12) de la bague de glissement

• Insérer et serrer les vis sans tête (3)

(voir Fig. 2) (couple de serrage 2,5 Nm)