8

Open the packaging

The system essentially consists of:

• PROJECT 2100 weld unit.

•

Accessory kit comprising clamp and earth cables, a brush-ham-

mer and a protective screen (optional).

Upon receiving the system:

• Remove the welding generator and all the relative accessories-

components from the pack.

•

Check that the weld machine is in good condition, if not report

any problems immediately to the seller-distributor.

•

Make sure all ventilation grilles are open and that no foreign bod-

ies are blocking the air circulation.

Installation

The installation site for the system must be carefully chosen in or-

der to ensure its satisfactory and safe use.

The user is responsible for the installation and use of the system

in accordance with the producer’s instructions contained in this

manual.

Before installing the system the user must take into consideration

the potential electromagnetic problems in the work area. In particu-

lar, we suggest that you should avoid installing the system close to:

• Signalling, control and telephone cables.

• Radio and television transmitters and receivers.

• Computers and control and measurement instruments.

• Security and protection instruments.

Persons fitted with pace-makers, hearing aids and similar equip-

ment must consult their doctor before going near a machine in op-

eration. The equipment’s installation environment must comply to

the protection level of the frame i.e. IP 23 S (IEC 60529 publica-

tion). This system is cooled by means of the forced circulation of

air, and must therefore be placed in such a way that the air may

be easily sucked in and expelled through the apertures made in

the frame.

Connection to the electrical supply

Before connecting the welder to the electrical supply, check

that the machine’s plate rating corresponds to the supply volt-

age and frequency and that the line switch of the welder is in

the “O” position.

This system has been designed for nominal voltage 230 V - 50/60

Hz. It can however work at 220 V and 240 V - 50/60 Hz without

any problem. Connection to the power supply must be carried out

using the tripolar cable supplied with the system, of which:

•

2 conducting wires are needed for connecting the machine to

the supply.

• The third, which is YELLOW GREEN in colour is used for mak-

ing the “EARTH” connection.

Connect a suitable load of normalised plug (2p + e) to the

power cable and provide for an electrical socket complete

with fuses or an automatic switch. The earth terminal must

be connected to the earth conducting wire (YELLOW-GREEN)

of the supply.

Table 2 shows the capacity values that are recommended for fus-

es in the line with delays.

Table 2

Model PROJECT 2100

Power input @ I2Max kVA 9,9

Delayed fuse (I2@ 100%) A25

Duty cycle @ 30% (40°C) A 210

Supply connection cable

Length

Section

m

mm23

2,5

Earth cable

Section mm225

NOTE 1: Any extensions to the power cable must be of a suitable

diameter, and absolutely not of a smaller diameter than the spe-

cial cable supplied with the machine.

NOTE 2: It is better not to connect the welder to motor genera-

tors, as the voltage supplied by these systems is well known for

its instability.

Usage norms

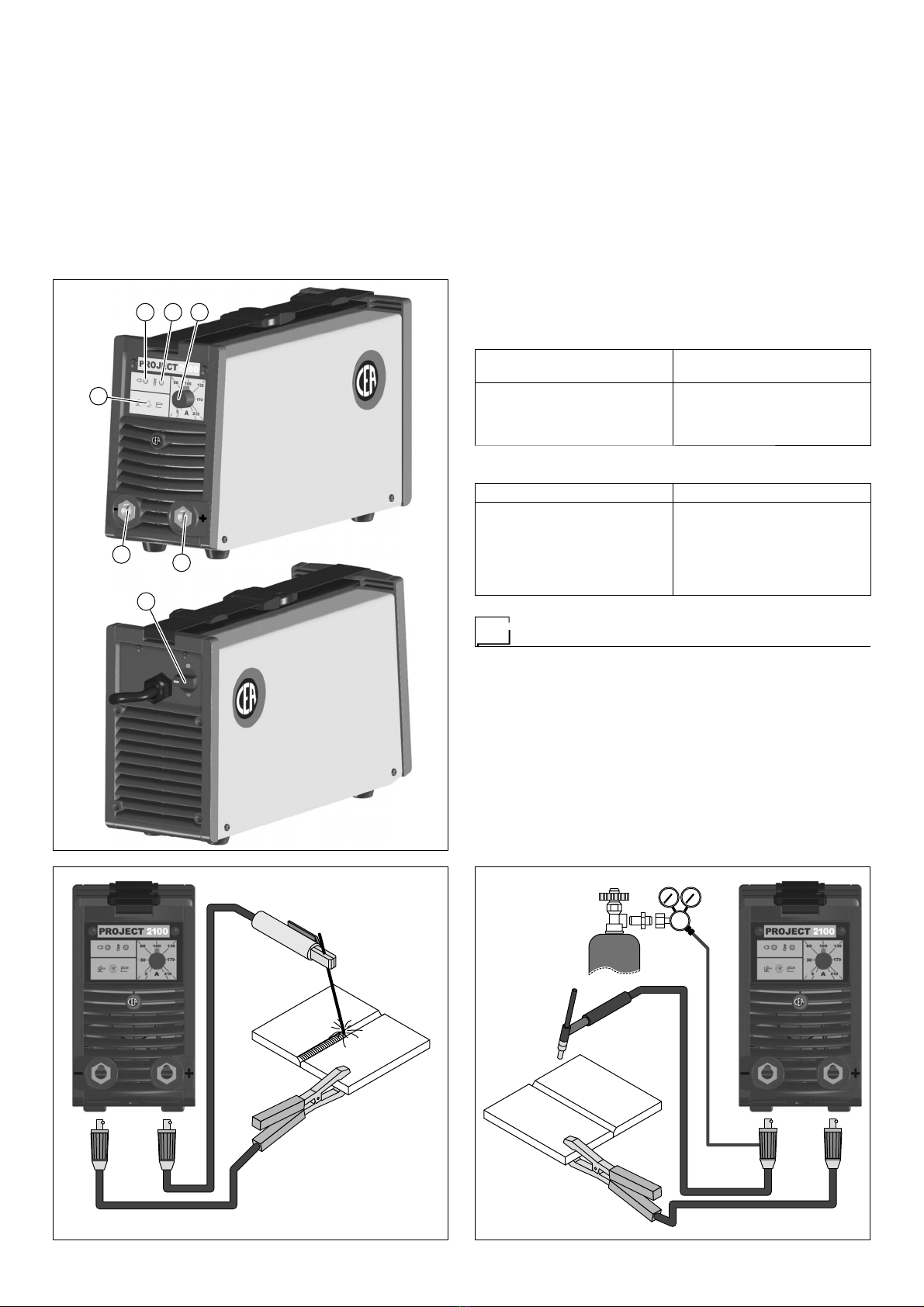

CONTROL APPARATUS (Fig. A)

Pos. 1 White LED POWER ON. This LED lights up when the

welding machine is powered and ready to work.

Pos. 2 Yellow LED with dual function and protection: THER-

MOSTAT and OVERCURRENT.

•

THERMOSTAT function: this LED shines to indicate

that the overheating protection has cut in because the

work cycle is not being followed. After several min-

utes the overheat cut-off rearms automatically (and

the yellow LED turns itself off) and the welder is ready

for use again.

•

OVERCURRENT function: this LED shines to indi-

cate that the overcurrent protection has cut in because

the current has reached hazardous levels. The ma-

chine stops automatically. Switch off the machine by

pressing the line switch (Pos. 7, Fig. A) and switch it

on again after at least 5 seconds.

Pos. 3 Welding current adjust potentiometer.

Pos. 4 Positive pole snap-on connector.

Pos. 5 Negative pole snap-on connector.

Pos. 6 Selector 2 weld procedures:

•

ELECTRODE - For welding basic and rutilic elec-

trodes with the “Arc Force” and “Hot Start” device.

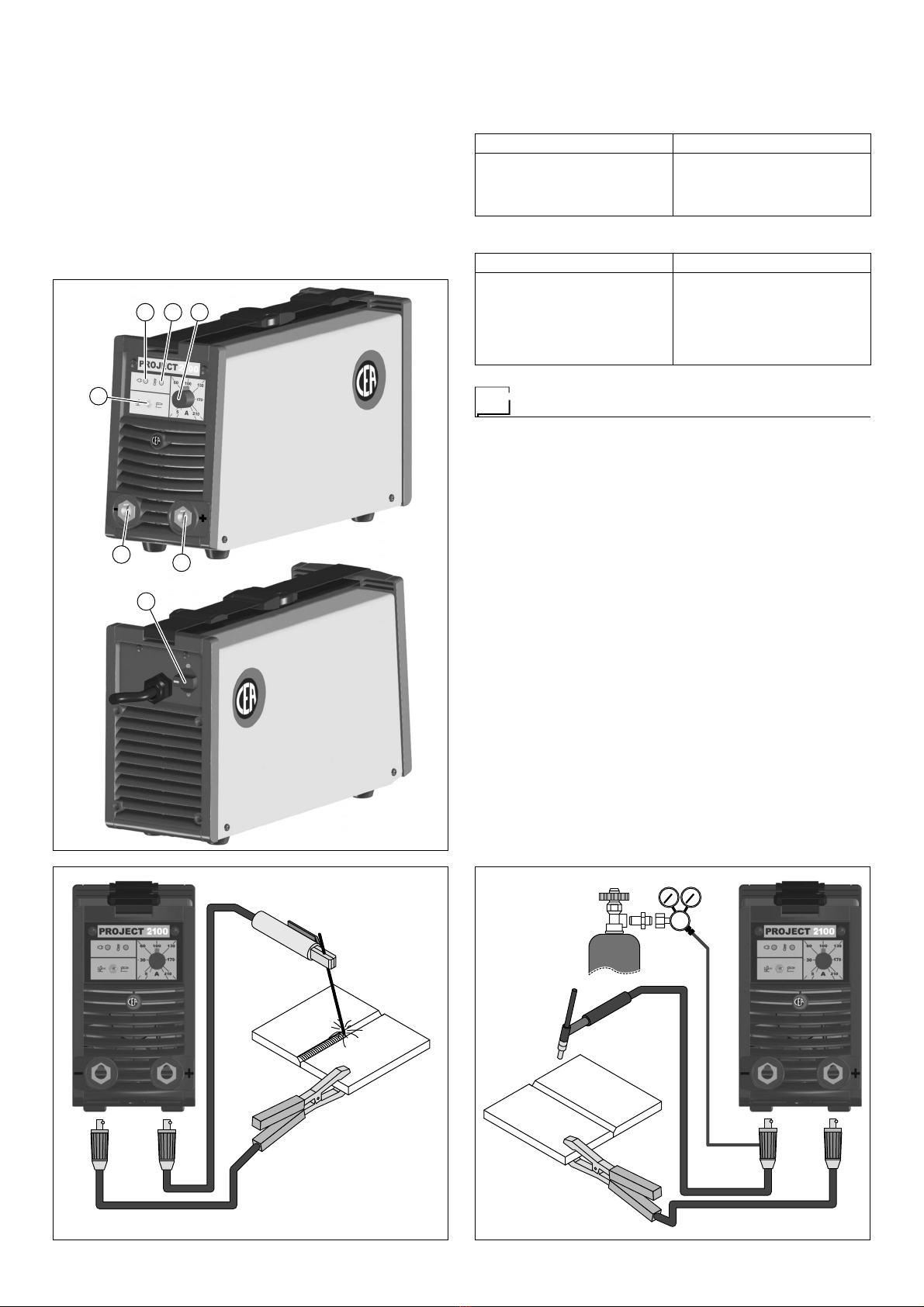

• TIG - For TIG welding with “Lift” type striking.

Pos. 7 Supply switch. In the “O” position the welder is off.

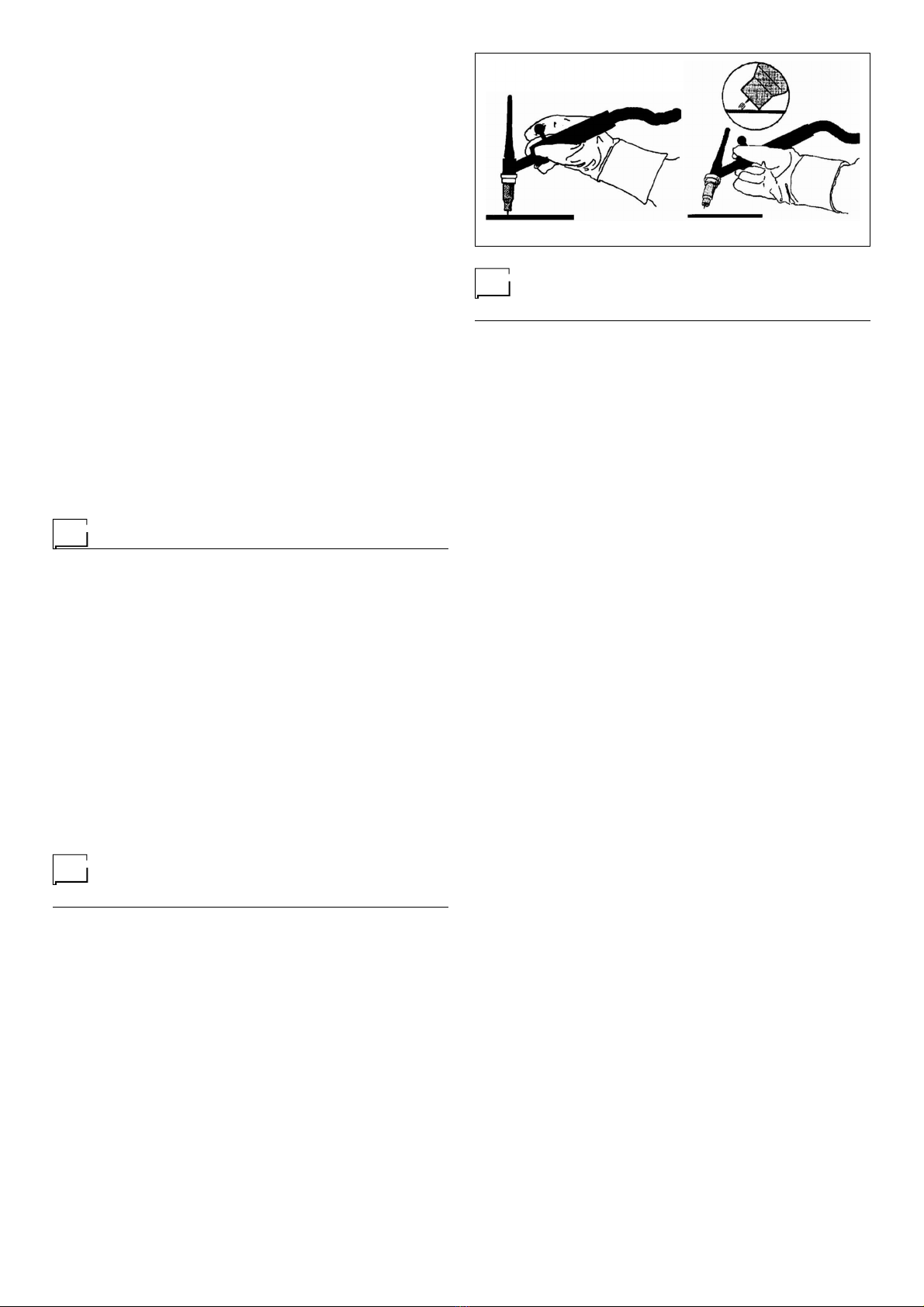

MMA electrode welding (Fig. B)

Electrode welding is used to weld most metals (different types of

steel, etc.) using coated rutilic and basic electrodes with diameters

ranging from Ø 1.6 mm to Ø 5 mm.

1) Connecting the welding cables:

• Disconnect the machine from the mains power supply and

connect the welding cables to the output terminals (Posi-

tive and Negative) of the welding machine, attaching them

to the clamp and earth with the polarity specified for the type

of electrode being used (Fig. B).

•

Always follow the electrode manufacturer’s instructions. The

welding cables must be as short as possible, they must be

near to one another, positioned at or near floor level.

2) Adjust the welding current using the potentiometer (Pos. 3,

Fig. A).

3) Adjust the process switch (Pos. 6, Fig. A) to ELECTRODE

(switch lever moved to the right-hand side).

4) Start the welding machine by selecting position 1 on the line

switch (Pos. 7, Fig. A).

5) The white LED (Pos. 1, Fig. A) indicates that the welding ma-

chine is powered and ready to work.

6) Carry out welding by moving the torch to the workpiece. Strike

the arc (press the electrode quickly against the metal and then

lift it) to melt the electrode, the coating of which forms a protec-

tive residue. Then continue welding by moving the electrode

from left to right, inclining it by about 60° compared with the

metal in relation to the direction of welding.

PART TO BE WELDED

The part to be welded must always be connected to earth in order

to reduce electromagnetic emission. Much attention must be af-

forded so that the earth connection of the part to be welded does

not increase the risk of accident to the user or the risk of damage

to other electric equipment.

When it is necessary to connect the part to be welded to earth, you

should make a direct connection between the part and the earth

shaft. In those countries in which such a connection is not allowed,

connect the part to be welded to earth using suitable capacitors,

in compliance with the national regulations.

WELDING PARAMETERS

Table 3 shows some general indications for the choice of electrode,

based on the thickness of the parts to be welded.

The values of current to use are shown in the table with the respec-

tive electrodes for the welding of common steels and low-grade

alloys. These data have no absolute value and are indicative data

only. For a precise choice follow the instructions provided by the

electrode manufacturer.

The current to be used depends on the welding positions and the

type of joint, and it increases according to the thickness and di-

mensions of the part.