Copyright

© Copyright 2020, CP.All rights reserved. Any unauthorized

use orcopyingofthecontentsorpartthereofisprohibited.This

applies in particular to trademarks, model denominations, part

numbers and drawings. Use only authorized parts. Any damage

or malfunctioncausedbytheuseofunauthorizedpartsisnot

covered by Warranty or Product Liability.

Principle

Inside CP7600, a valve unit combines 2 key functions:

driving the air through the two pneumatic motors and

shutting off the air supply of the tool. Installation

Rundown

Rundown motor Tightening motor Air quality

–For optimum performance and maximum machine life we re-

commend use of compressed air with a dew point between

+2°C and +10°C. Installation of a refrigeration-type air dryer

is recommended.

–Use a separate air filter to remove solid particles larger than

30 microns and more than 90 % of water, installed as close as

possible to the machine and prior to any other air preparation

unit. Blow out the hose before connecting.

–The compressed air must contain a small quantity of oil. We

strongly recommend that you install a oil-fog lubricator to be

set normally at 3-4 drops(50mm3)/m3air consumption for long

cycle running tools, or a single-point lubricator for short cycle

running tools.

–Regarding lubrication free tools it is, at the customers option,

nodisadvantageif thecompressedaircontainsasmallquantity

of oil as supplied from a lubricator.An exception is turbine

toolsthatshouldbekeptoilfree.(Forfurtherinformationplease

see Air Line Accessories in our main catalogue.)

Compressed air connection

–The machine is designed for a working pressure (e) of 3–7 bar

= 300–700 kPa = 44-102 psi.

–Blow out the hose before connecting.

When pulling the trigger, the air flows through the valve unit,

driving the air through the rundown motor that rotates. This motor

drives a low ratio gear generating high speed and low torque.

Motor switch

As the torque load applied on the CP7600 output drive increases,

the rundown motor slows down, leading to a higher air pressure

inside the motor. Under this higher pressure, the valve is pushed

to another position.

Tightening

The air is then driven through the tightening motor. This motor

drives a high ratio gear generating low speed and high torque.

Shut off

As the torque load continues to increase, the tightening motor

slows down, leading to a higher air pressure in the motor. When

this air pressure exceeds the adjusted pressure of a spring, a piston

in the valve unit is pushed, shutting off the whole air admission.

Adjusting the shut off

The spring pressure is adjusted when calibrating of the tool. A

specific air pressure (usually 6.3 bar/90 psi) leads to a specific

torque.

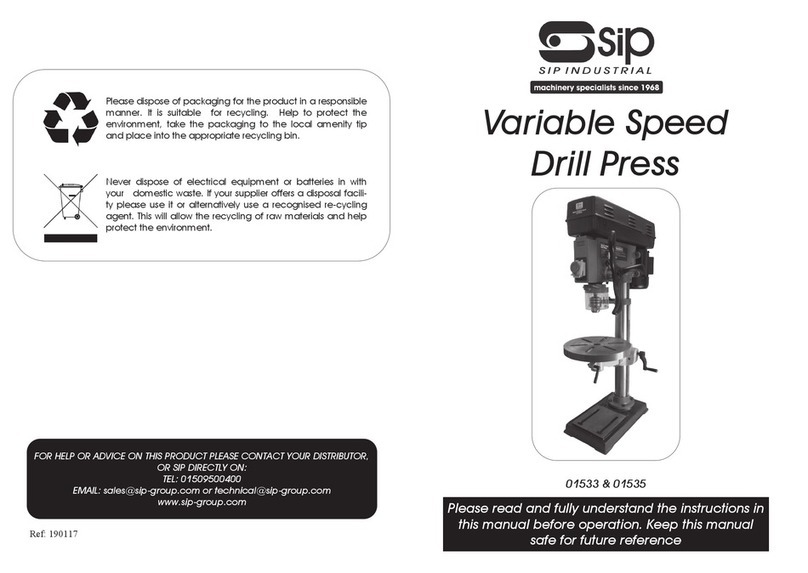

Recommended installation

Toensurecorrectcapacityofthe machine,westronglyrecommend

you to follow the enclosed installation proposal from the air net-

work tapping point to the tool.

Handling

Tightening torque setup

For accurate operation and safety, the tightening torque of the nut

runner must be set correctly in relation to the screw joint. Check

the tightening torque given to the joint in question.

The air pressure supplied by the FRL unit is set according to

the pressure written on the calibration certificate at free speed

(trigger fully pressed and nutrunner running freely with no load

during a couple of seconds) usually 6.0 - 6.3 bar = 87 - 91 psi.

5

2020-01

Part no

Issue no

Series no

Date

Page

A change in the air pressure will affect the behavior

of the shut off.

If the air pressure is higher than the calibration air

pressure, the shut off will operate earlier and the

torque will be lower than expected.

ItisveryimportanttorunCP7600attheairpressure

written on the calibration certificate, in order to get

the proper torque.

Male thread - hose

nipple 3/8" BSPT

Male thread - hose

nipple 1/2" BSPT

Flexible hose - internal

FRL-unit diameter 13.0 mm max

length 5.0 m.