6

key AV, turn knob AI until the display ALshows the

abbreviation DEL and press the key againAV for 3 more

seconds.

A current/voltage parameter may be restored outside

saving for both using or changing it. To restore it press

for 3 seconds key AV, display by menas of knob AI the

number to be restored and show on display AL, with

knobANthe abbreviation rcL; now just press for at least

3 seconds key AV.

LED AZ JOB.

Shows that you are inside the saving menu of the saved

working points.

Selection key AY.

Gas Test .

When this jey is pressed gas stars owing; to stop it press

the key again.

If the second press does not takes place the gas output

is interrupted after 30 seconds

Selection key AW.

Wire test.

Allows the wire feed with no current or voltage present.

When this key is held down, during the rst 5 seconds

the wire advances at the speed of 1 meter per minute and

then the speed increases up to 8 meters per minute.

When this key is released the motor stops immediately.

5. SERVICE FUNCTIONS.

Press the key AE, and hold it down for at least 3 seconds

to enter the submenu. Turning the knob AI you select the

function, shown on the display AL and turning the knob

AN you select the type of operation or the value, shown

on the display AM. To return to the normal display, press

and release the key AE immediately.

1- H2O (Cooling unit, optional).

Turning the knob AN you select the type of operation:

OFF = shut off, ON C= always on, ON A= automatic

start-up.

When the automatic mode is selected the pump begins

working immediately at each welding start command and

stops 3 minutes after the welding is completed.

At each power source start-up a short pump test takes

places for15 seconds.

If an insufcient presssure is detected the machine goes

into warning mode and H2O ashes on display AM.

If th elow pressure condition persists for more than 30

seconds, the pump is disactivated and the machine goes

to error mode (ERR 75).

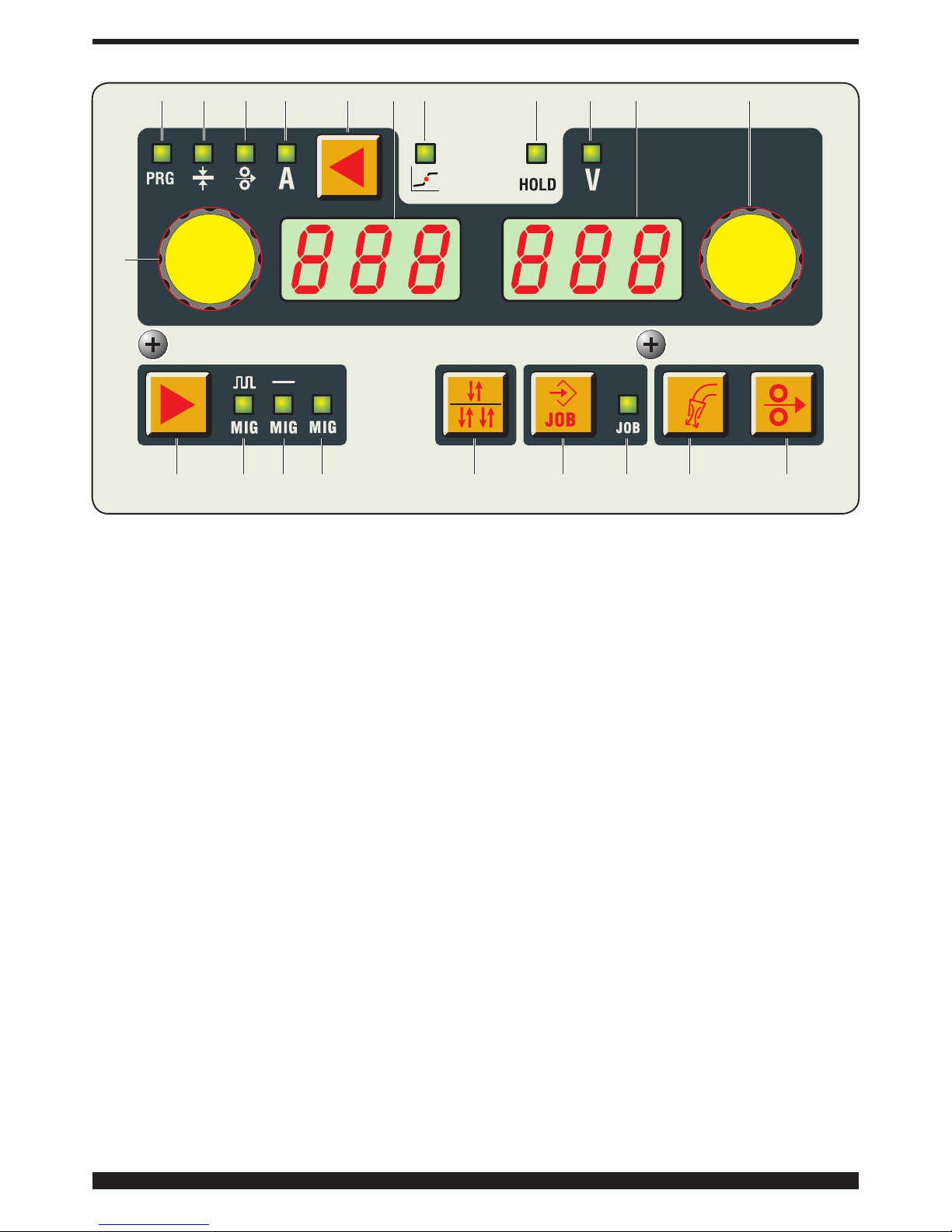

2- TRG.

Choice between 2- or 4- stages , 3 levels, the selection

2t and 4t with the selection key AU, without entering the

service functions.

2t the machine begins welding when the welding torch

trigger is pressed, and stops when released. 4t to begin

welding press and release the welding torch trigger; to

interrupt, you must press and release it again. 3L this

procedure is active in the synergic processes. Specially

well suited to weld aluminum.

3 currents are available that can be used in welding by

means of the welding torch start button. The current and

the slope values are set as follows:

SC starting current (Hot Start). With the possibility of

adjusting from 1 to 200% of the welding current, a value

adjusted using the knob AN.

Slo slope. Possibility of adjusting from 1 to 10 seconds.

Denes the connection time between the rst current SC

with the welding current and the second current with

the third current CrC ( crater ller current), a value set by

means of knob AN.

CrC - «Crater ller» current. With the possibility of

adjusting from 1 to 200% of the welding current, a value

adjusted using the knob AN.

Welding starts at the welding torch button pressure, the

named pressure will be the starting pressure SC.

This current is kept as long as the welding torch button

is held down; when the welding torch trigger is released

the rst current connects to the welding current, set by

means of knob AI, and is kept as long as the welding

torch button is held down. When the welding torch trigger

is pressed again the welding current connects to the third

current CrC . and is kept as long as the welding torch

trigger is held down. When the welding torch trigger is

released welding stops.

3- SP (spot-welding).

Off/ON activates and disables the spot function.

The spot welding time tSP is set from 0.3 to 5 seconds.

The interval between two spots tIN is set from 0,3 to 5

seconds.

This function is è blocked when function 3L is activated.

4- HSA (Automatic Hot Start).

This function is blocked when function 3L is activated and

works only with the synergic processes. Once the function

has been enabled using the AN knob, the operator may

adjust the level of the starting current SC (Hot Start), with

the possibility of adjusting from 1 to 200% of the welding

current, a value adjusted using the knob AN .

The duration tHS (default 130%) of this current may also

be adjusted from 0.1 to 10 seconds.) (default 0,5 sec.).

The switching time Slo between the SC current and

the welding current may also be adjusted from 0.1 to 10

seconds.(default 0.5 seconds).

5- CrA (nal crater ller).

This function may be selected by means of key AI and is

working during welding 2t or 4t and also in combination

with function HSA, if so requested.

After activating function «On» by means of knob AN,

rotate knob AI to display the abbreviations:

Slo = Fitting time between the welding current and the

crater lling time. Default 0.5 sec.

Range 0.1 – 10 seconds.

CrC = crater lling time expressed as a percentage of

the welding wire speed. Default 60%. Range from 10 to

200%.

TCr = duration of the lling current time. Default 0.5 sec.

Range 0.1 – 10 seconds.

6- PrF (Pre-gas).

The adjustment may range from 0 to 3 seconds.