3

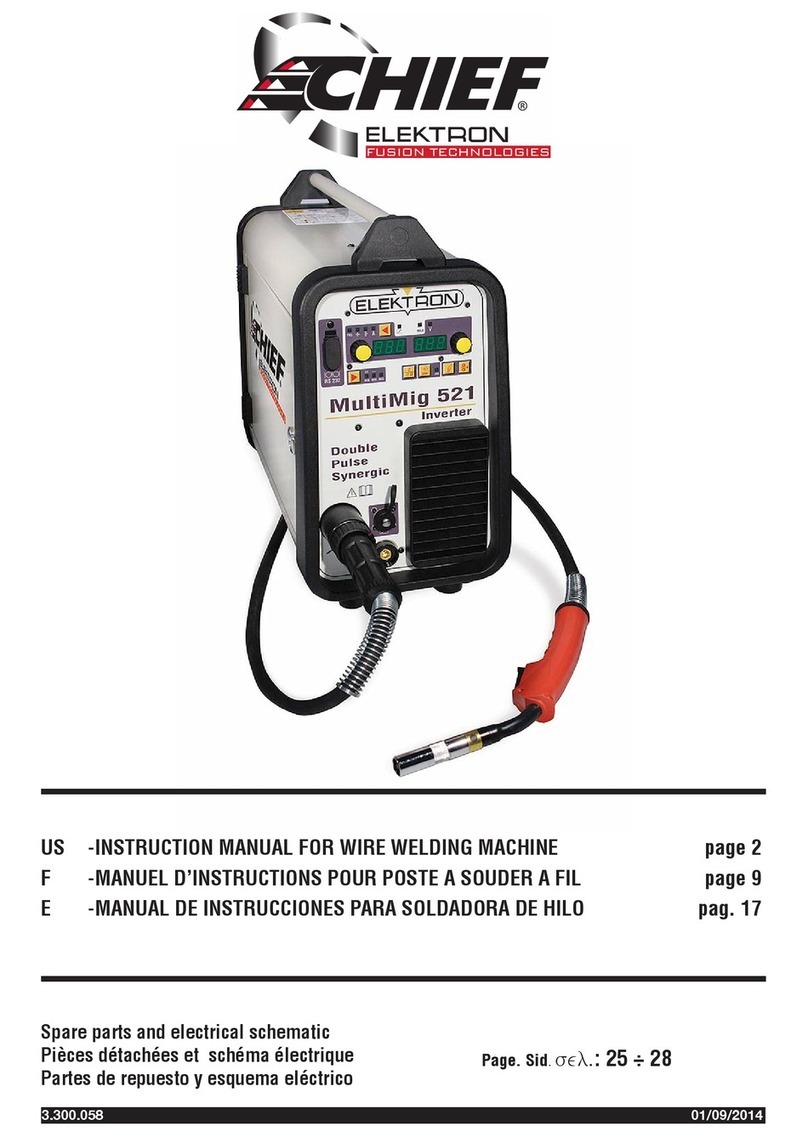

The following numbered text corresponds to the label

numbered boxes.

B. Drive rolls can injure ngers.

C. Welding wire and drive parts are at welding voltage dur-

ing operation — keep hands and metal objects away.

1 Electric shock from welding electrode or wiring can kill.

1.1 Wear dry insulating gloves. Do not touch electrode

with bare hand. Do not wear wet or damaged gloves.

1.2 Protect yourself from electric shock by insulating

yourself from work and ground.

1.3 Disconnect input plug or power before working on

machine.

2 Breathing welding fumes can be hazardous to your health.

2.1 Keep your head out of fumes.

2.2 Use forced ventilation or local exhaust to remove fumes.

2.3 Use ventilating fan to remove fumes.

3 Welding sparks can cause explosion or re.

3.1 Keep ammable materials away from welding.

3.2 Welding sparks can cause res. Have a re extinguish-

er nearby and have a watchperson ready to use it.

3.3 Do not weld on drums or any closed containers.

4 Arc rays can burn eyes and injure skin.

4.1 Wear hat and safety glasses. Use ear protection and

button shirt collar. Use welding helmet with correct

shade of lter. Wear complete body protection.

5 Become trained and read the instructions before

working on the machine or welding.

6 Do not remove or paint over (cover) label.

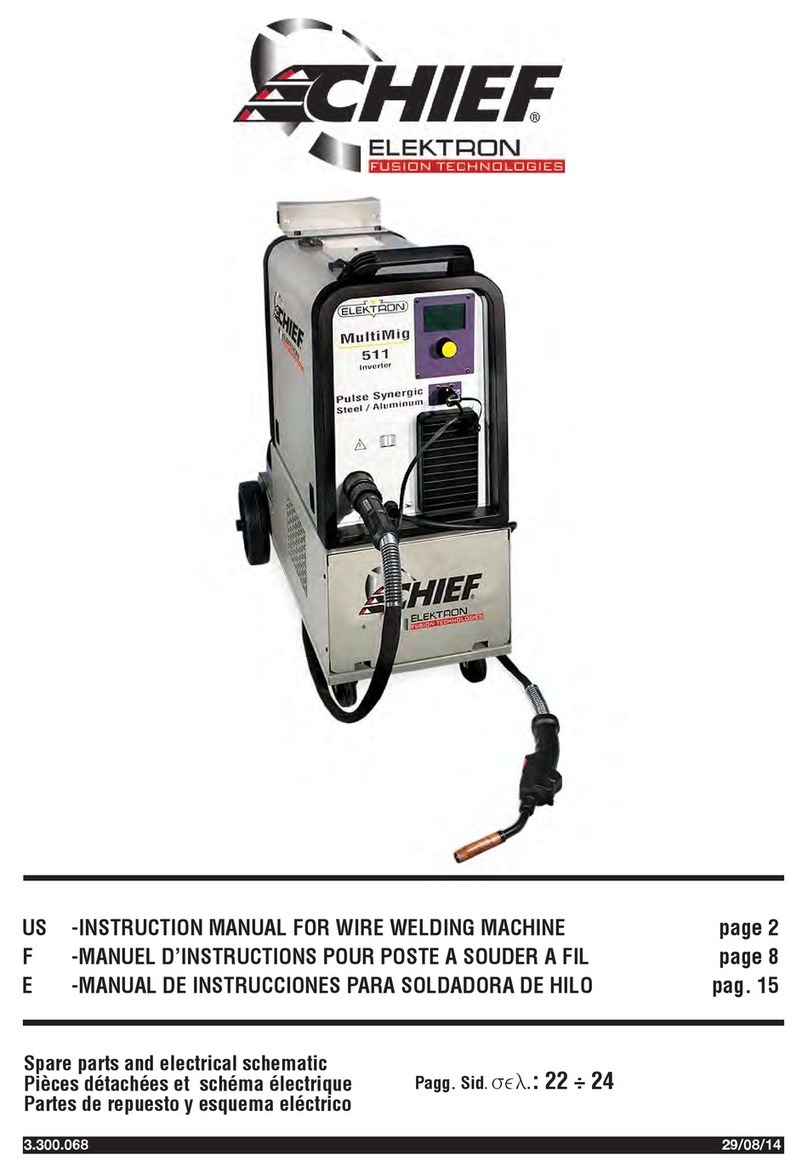

2 GENERAL DESCRIPTIONS

The welding machine is a system suitable for synergic

MIG/MAG and pulsed synergic MIG/MAG welding, devel-

oped with inverter technology.

It is equipped with a 4-roller gearmotor.

This welding machine must not be used to defrost pipes.

2.1 EXPLANATION OF TECHNICAL SPECIFICATIONS

This machine is manufactured according to the following

international standards: IEC 60974-1 / IEC 60974-10 (CL.

A) / IEC 61000-3-11 / IEC 61000-3-12 (see note 2).

No. Serial number. Must be indicated on any re-

quest regarding the welding machine.

3

Three-phase static transformer-rectier

frequency converter.

MIG Suitable for MIG-MAG welding.

TIG Suitable for TIG welding.

MMA Suitable for MMA welding.

U0. Secondary open-circuit voltage.

X. Duty cycle percentage.

The duty cycle expresses the percentage of

10 minutes during which the welding ma-

chine may run at a certain current without

overheating.

I2. Welding current

U2. Secondary voltage with I2 current

U1. Rated supply voltage.

1~ 50/60Hz Single-phase 50 or 50 Hz power supply.

I1 Max Max. absorbed current at the corresponding

I2 current and U2 voltage.

I1 eff This is the maximum value of the actual cur-

rent absorbed, considering the duty cycle.

This value usually corresponds to the capac-

ity of the fuse (delayed type) to be used as a

protection for the equipment.

IP23S Protection rating for the housing. Grade 3

as the second digit means that this machine

may be stored, but it is not suitable for use

outdoors in the rain, unless it is protected.

SSuitable for use in high-risk environments.

NOTES:

1- The equipment has also been designed for use in envi-

ronments with a pollution rating of 3. (See IEC 60664).

2- This equipment complies with a IEC 61000-3-12

standard provided that the allowed maximum imped-

ance Zmax of the unit is lower or equal to 0.068Wat

the interface point between the user unit and the mains.

The tter or the unit user are responsible for connecting

the unit to a power supply with a maximum allowed

system impedance Zmax lower or equal to 0.068W.

2.2 PROTECTION DEVICES

2.2.1 Bloch protection

In case of welding machine malfunction, the display

screen 1will show the message WARNING to identify the

type of fault. If this message does not disappear when the

machine is switched off and back on, contact the after-

sales service.

2.2.2 Thermal cutout

This appliance is protected by a thermostat which prevents

machine operation whenever acceptable temperatures

are exceeded. In these conditions, the fan continues to

operate and the display screen 1 shows the message

WARNING tH in ashing mode.

2.3.3 Positioning on sloping planes.

Since this welding machine is equipped with wheels

without brake, do not position it on sloping planes, to

prevent machine tilting or uncontrolled movement.

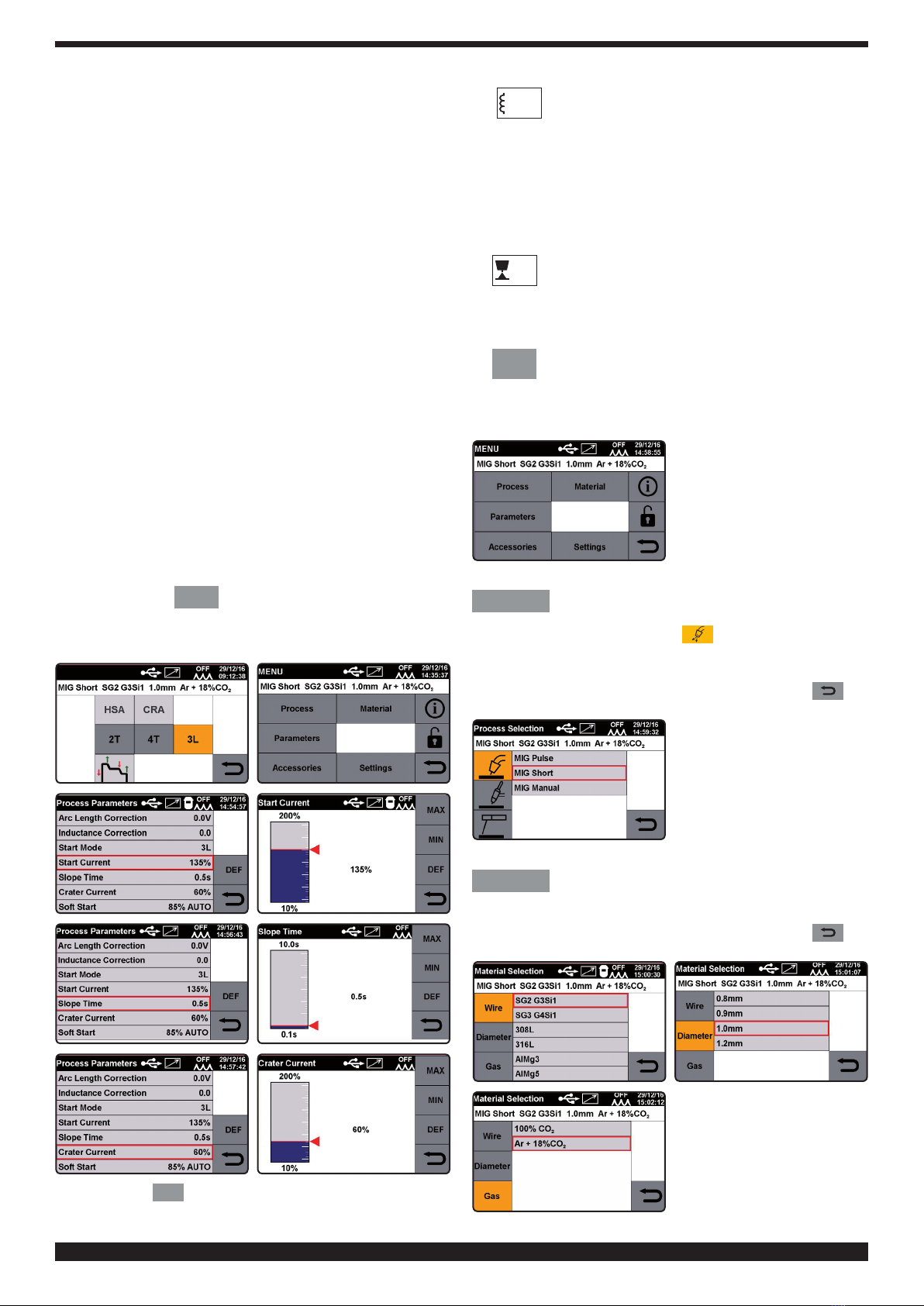

3 CONTROLS LOCATED ON FRONT PANEL.

1 – DISPLAY SCREEN.

This displays both the welding parameters and all the

welding functions.

2 - KNOB

Selects and adjusts both the welding functions and

parameters.

3 – CENTRALIZED COUPLING

To which the welding torch must be connected.

4 – EARTH LEAD OR SOCKET

Where you must connect the earth cable connector.