8

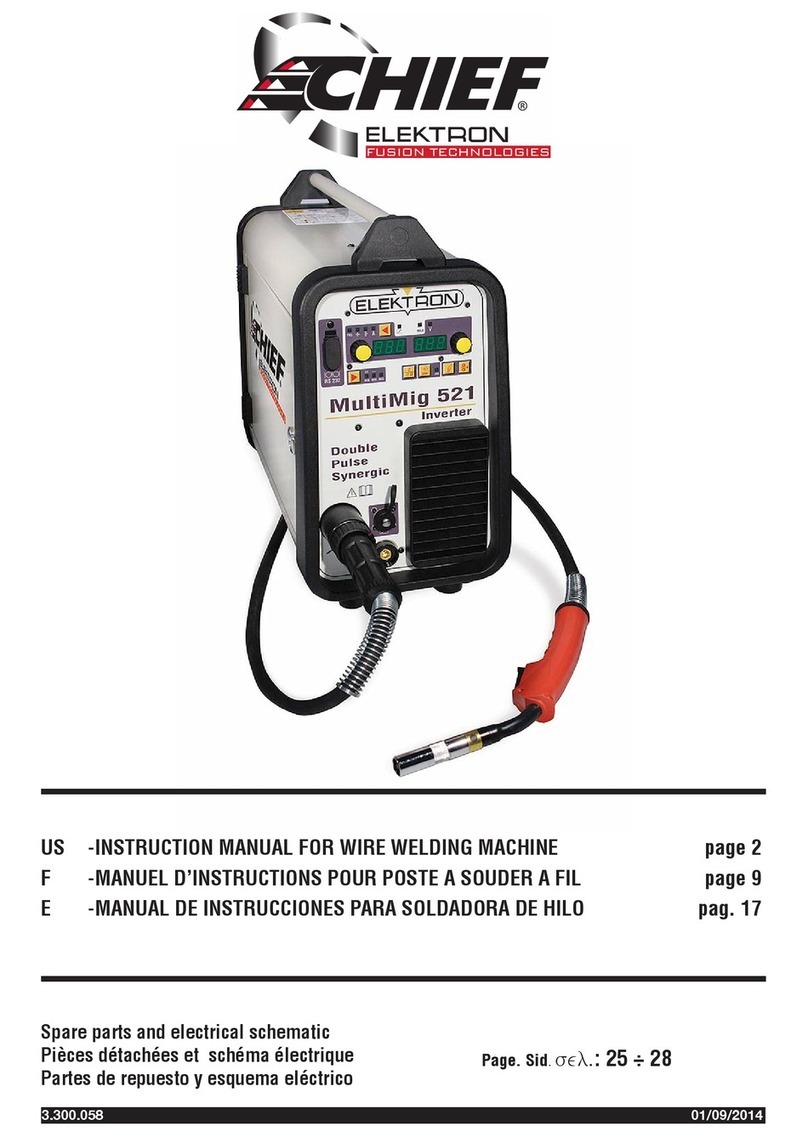

MANUEL D’INSTRUCTIONS POUR POSTE A SOUDER A FIL

IMPORTANT: AVANT LA MISE EN MARCHE DE LA MA-

CHINE, LIRE CE MANUEL ET LE GARDER, PENDANT

TOUTE LA VIE OPÉRATIONNELLE, DANS UN ENDROIT

CONNU PAR LES DIFFÉRENTES PERSONNES INTÉ-

RESSÉES. CETTE MACHINE NE DOIT ÊTRE UTILISÉE

QUE POUR DES OPÉRATIONS DE SOUDURE.

1 PRÉCAUTIONS DE SÉCURITÉ

LA SOUDURE ET LE DÉCOUPAGE À L’ARC

PEUVENT ÊTRE NUISIBLES À VOUS ET AUX

AUTRES. L’utilisateur doit pourtant connaître les risques,

résumés ci-dessous, liés aux opérations de soudure.

Pour des informations plus détaillées, demander le ma-

nuel code.3.300758

BRUIT

Cette machine ne produit pas elle-même des bruits

supérieurs à 80 dB. Le procédé de découpage au

plasma/soudure peut produire des niveaux de bruit

supérieurs à cette limite; les utilisateurs devront donc mette

en oeuvre les précautions prévues par la loi.

CHAMPS ELECTROMAGNETIQUES- Peuvent être dan-

gereux.

· Le courant électrique traversant n’importe

quel conducteur produit des champs élec-

tromagnétiques (EMF). Le courant de sou-

dure ou de découpe produisent des champs

électromagnétiques autour des câbles ou

des générateurs.

• Les champs magnétiques provoqués par des courants

élevés peuvent interférer avec le fonctionnement des sti-

mulateurs cardiaques.

C’est pourquoi, avant de s’approcher des opérations de

soudage à l’arc, découpe, décriquage ou soudage par

points, les porteurs d’appareils électroniques vitaux (sti-

mulateurs cardiaques) doivent consulter leur médecin.

• L’ exposition aux champs électromagnétiques de sou-

dure ou de découpe peut produire des effets inconnus

sur la santé.

Pour reduire les risques provoqués par l’exposition aux

champs électromagnétiques chaque opérateur doit

suivre les procédures suivantes:

- Vérier que le câble de masse et de la pince porte-

électrode ou de la torche restent disposés côte à côte.

Si possible, il faut les xer ensemble avec du ruban.

- Ne pas enrouler les câbles de masse et de la pince

porte-électrode ou de la torche autour du corps.

- Ne jamais rester entre le câble de masse et le câble de

la pince porte-électrode ou de la torche. Si le câble de

masse se trouve à droite de l’opérateur, le câble de la

pince porte-électrode ou de la torche doit être égale

ment à droite.

- Connecter le câble de masse à la pièce à usiner aussi

proche que possible de la zone de soudure ou de dé-

coupe.

- Ne pas travailler près du générateur.

EXPLOSIONS

· Ne pas souder à proximité de récipients sous

pression ou en présence de poussières, gaz ou

vapeurs explosifs. Manier avec soin les bouteilles et les

détendeurs de pression utilisés dans les opérations de

soudure.

COMPATIBILITE ELECTROMAGNETIQUE

Cette machine est construite en conformité aux indica-

tions contenues dans la norme harmonisée IEC 60974-

10(Cl. A) et ne doit être utilisée que pour des buts profes-

sionnels dans un milieu industriel. En fait, il peut y avoir

des difcultés potentielles dans l’assurance de la com-

patibilité électromagnétique dans un milieu différent de

celui industriel.

ÉLIMINATION D’ÉQUIPEMENTS ÉLECTRIQUES

ET ÉLECTRONIQUES

Ne pas éliminer les déchets d’équipements élec-

triques et électroniques avec les ordures ména-

gères! Une fois leur cycle de vie terminé, les équipe-

ments électriques et électroniques doivent être collectés

séparément et conférés à une usine de recyclage. Nous

recommandons aux propriétaires des équipements de

s’informer auprès de notre représentant local au sujet

des systèmes de collecte agréés.

EN CAS DE MAUVAIS FONCTIONNEMENT, DEMANDER

L’ASSISTANCE DE PERSONNEL QUALIFIÉ.

Des précautions supplémentaires sont à respecter

lorsque l'on travaille en hauteur.

COMPATIBILITE ELECTROMAGNETIQUE

Au Canada, la classication des EMC ne s'applique pas

aux postes de soudage à l'arc.

NORMES DE SECURITE

Pour fournir les conditions et recommandations mini-

males an de protéger les personnes qui travaillent dans

un environnement concerné par le soudage, le coupage

et les techniques connexes, il faut se référer à la norme

CAN /CSA-W117.2.

1.1 PLAQUETTE DES AVERTISSEMENTS

Le texte numéroté suivant correspond aux cases numé-

rotées de la plaquette.

B. Les galets entraînement l peuvent blesser les mains.

C. Le l de soudure et le groupe entraînement l sont

sous tension pendant le soudage. Ne pas approcher

les mains ni des objets métalliques.

1. Les décharges électriques provoquées par l’élec-

trode le câble peuvent être mortelles. Se protéger de

manière adéquate contre les décharges électriques.

1.1 Porter des gants isolants. Ne pas toucher l’électrode

avec les mains nues. Ne jamais porter des gants hu-

mides ou endommagés.

1.2 S’assurer d’être isolés de la pièce à souder et du sol

1.3 Débrancher la che du cordon d’alimentation avant

de travailler sur la machine.

2. L’inhalation des exhalations produites par la soudure

peut être nuisible pour la santé.

2.1 Tenir la tête à l’écart des exhalations.

2.2 Utiliser un système de ventilation forcée ou de déchar-

gement des locaux pour éliminer toute exhalaison.