Cleco mPro400GCD-P Guide

For additional product information visit our website at www.ClecoTools.com

Hardware Description

P2300HW

2019-03

mPro400GCD-P

Global Controller Primary

P2300HW |

2019-03 Apex Tool Group

Copyright © Apex Tool Group, 2019

No part of this document may be reproduced in any way or in any form, in whole or in part, or in a

natural or machine-readable language, or transmitted on electronic, mechanical, optical, or other

media, without the express permission of the Apex Tool Group.

Disclaimer

The Apex Tool Group reserves the right to modify, supplement, or improve this document or the

product without prior notice.

Trademark

Cleco is a registered trademark of Apex Brands, Inc.

Apex Tool Group GmbH

Industriestraße 1

73463 Westhausen

Germany

Apex Tool Group

P2300HW |

2019-03 3

INT

Contents

1 Notes on this Description ..................................................................... 5

2 Safety ................................................................................................... 5

3 Product Description .............................................................................. 9

4 Technical specifications........................................................................ 9

5 Pin assignment................................................................................... 10

6 Storage access.................................................................................... 13

7 Items delivered .................................................................................. 13

1 Zu dieser Beschreibung ..................................................................... 15

2 Sicherheit ........................................................................................... 15

3 Produktbeschreibung ......................................................................... 19

4 Technische Daten............................................................................... 19

5 Steckerbelegung ................................................................................ 20

6 Speicherzugänge ................................................................................ 23

7 Lieferumfang ...................................................................................... 23

1 Acerca de esta descripción del hardware .......................................... 25

2 Seguridad ........................................................................................... 25

3 Descripción del producto.................................................................... 29

4 Especificaciones técnicas .................................................................. 29

5 Asignación de enchufes ..................................................................... 30

6 Acceso a memoria.............................................................................. 33

7 Volumen de suministro ....................................................................... 33

1 À propos de cette description du matériel .......................................... 35

4 P2300HW |

2019-03 Apex Tool Group

INT 2 Sécurité............................................................................................... 35

3 Description du produit ......................................................................... 39

4 Caractéristiques techniques................................................................ 39

5 Disposition des connecteurs ............................................................... 40

6 Accès à la mémoire, mémoire portable .............................................. 43

7 Volume de livraison............................................................................. 43

8 System ................................................................................................ 44

9 Connections .........................................................................................45

10 Dimensions ..........................................................................................46

Apex Tool Group P2300HW | 2019-03 5

1

EN

1Notes on this Description

This description is intended to provide setup and use

instructions for the Controllers:

mPro400GCD-P.

Software instructions are provided in separate program-

ming manuals based upon the version installed.

The original language of this document is German.

Minimum Software Requirements

Reference Documents

Symbols in the text

2 Safety

2.1 General Requirements

Only operate the controller after you have read and

fully understood this document. Failure to follow the

directions and safety instructions could result in elec-

tric shocks, burns and/or serious injuries.

Keep this document in a safe place for future refer-

ence! These safety instructions must be accessible to

the operator at all times. They must be available to all

persons using or repairing the device.

2.2 Intended Use

The product is a part of the Cleco Production Tools Tight-

ening System and is intended exclusively for industrial use

in fastening processes. Only use the controller under the

following conditions:

• in conjunction with the components listed in the EC

Declaration of Conformity.

• under the prescribed environmental conditions; see

the relevant documentation

• with the permissible supply voltage

• within the power range, which is specified in the tech-

nical data

• in EMC Limit Class A (electromagnetic immunity for

industrial areas). For the currently observed EMC

standards, see the EC Declaration of Conformity.

2.3 Predictable Misuse

Do not use the controller:

• in potentially explosive areas

• in damp spaces/outdoors

• in connection with cutting tools (drills, milling cutters,

grinders…)

• in the non-industrial sector (eg residential area)

• for other drive tasks than screwing with the compo-

nents mentioned in the declaration of conformity.

• for bridging of safety devices.

2.4 Operator Training

The tightening system may only be put into operation,

adjusted and tested by qualified and trained personnel.

The personnel must be instructed by qualified employees1

of Apex Tool Group.

The controller has been preset by Apex Tool Group. Any

adjustment of the controller to accommodate special

requirements may only be carried out by a qualified per-

son1).

Additional information can be found in the Programming

Manual.

No. Description

S168813

V1.8.0

Standard Controller Software

S168677 mProRemote – Interface software between

an external computer and controller

No. Document type

P1730E Reference Handbook

Fastening Sequences

P2361JH Quick Installation Guide Global Controller

P2280PM Programming Manual

mPro400GC Standard SW

P3268C EC Declaration of Conformity mPro400GCD-P

Italic Identifies menu options), input fields, control

boxes, options fields or dropdown menus.

> Denotes the selection of a menu option from

a menu, e.g. File > Print

<…> Denotes switches, pushbuttons or keys of an

external keyboard, e.g. <F5>

Courier Denotes filenames and paths, e.g.

setup.exe

• Denotes lists, level 1

- Denotes lists, level 2

a)

b)

Denotes options

→ Denotes results

1. (…)

2. (…)

Denotes action steps in sequence

Denotes a single action step

Sales &

Service

Center

Cleco Production Tools – Sales & Service

Centers, see last page.

1.) Due to their vocational training, knowledge, experience and

understanding of the circumstances involved in this kind of work,

suitably qualified personnel are able to identify potential hazards

and to initiate appropriate safety measures. Qualified personnel

are obliged to comply with regulations.

6 P2300HW | 2019-03 Apex Tool Group

1

EN 2.5 Personal Protective Equipment

(PPE)

Risk of injury by being wound up in and caught by machin-

ery

When working with rotating parts, it is not permitted to

wear gloves.

Recommendation: Freely rotating u-GUARD pro-

tected fastening tools from APEX.

Wear close-fitting clothing.

Wear safety shoes.

If necessary, wear a hairnet.

Risk of injury due to parts being ejected:

Wear protective goggles.

2.6 Warnings and notes

Warning notes are identified by a signal word and a picto-

gram:

• The signal word describes the severity and the proba-

bility of the impending danger.

• The pictogram describes the type of danger.

2.7 Product Symbols

Be sure to understand the meaning of each symbol before

operating the controller.

2.8 System-Relevant Safety Warnings

Follow national, state and local safety and connection stan-

dards during the installation. These standards take prece-

dence over the information in this section.

Do not make any modifications to the controller, pro-

tective devices, or accessories without prior written

authorization from Apex Tool Group.

Do not attempt to open the controller or components of

the controller for troubleshooting or other work on the

device. In the event of a fault, any intervention can

result in serious injury from electric shock.

Operation with the device open may also cause the fol-

lowing:

- An increased amount of emissions: may produce

interference with other devices.

- Reduced immunity from interference: may produce

faulty results.

- Loss of warranty.

Risk Of Injury Due To Electric Shock

The controller and tool can conduct current in the event of

a fault. An electric shock can lead to cardiac arrest, cessa-

tion of breathing, burns, and serious or fatal injuries.

Before connecting power and tool cables, changeover,

cleaning, and removal from operation, turn off the

controller.

Do not operate the tightening system if the housing,

cable or tool is damaged.

During The Installation

Risk Of Crushing

The controller can fall and crush parts of the body.

Danger

A symbol combined with the word Danger

indicates a hazard with a high level of risk

which, if not avoided, will result in death or

serious injury.

Warning

A symbol combined with the word Warning

indicates a hazard with a medium level of

risk which, if not avoided, could result in

death or serious injury.

Caution

A symbol combined with the word Caution

indicates a hazard with a low level of risk

which, if not avoided, could result in minor or

moderate injuries or environmental dam-

age.

Note

An symbol combined with the word Note in-

dicates a potentially harmful situation which,

if not avoided, could result in damage to

property or the environment.

General notes

include application tips and useful infor-

mation but no hazard warnings.

Electrical voltage

CE compliant

The product corresponds to the prescribed

technical requirements in Europe.

Read all instructions.

NRTL TÜV SÜD Mark

4.1 Normative References, Page 9

WARNING Disconnect mains before opening.

Apex Tool Group P2300HW | 2019-03 7

1

EN

Use a suitable hoist.

Ensure the controller is rigidly mounted and secured

(see Quick Installation Guide).

Organize cables and lines to avoid damage and trip-

ping hazards.

Observe the permitted cable bending radius.

Do not exceed total length of Tool Cable

In the event of a fault, high leakage currents can occur and

cause injuries by electric shock.

Use the included power cable. When replacing, use an

appropriate power cable.

For 115 VAC cables with a larger cross-section, use

Order No. 541683-01.

Prior To Initial Operation

Only operate on a grounded power supply (TN sys-

tem). Operation on the IT system is not permitted.

Ensure a standard-compliant PE connection.

Prior to initial operation, carry out the protective con-

ductor measurement in accordance with the local reg-

ulations (in Germany, DGUV Regulation 3).

Do not switch on the controller until all the connections

have been made correctly (see hardware description).

Danger Due To Dangerous Movements

Insufficient emergency stop facilities can have life-threat-

ening consequences.

The necessity of an emergency stop and its execution

is the responsibility of the user and his risk analysis!

Provide accessible and effective emergency stop facil-

ities. Unlocking the emergency stop device must not

cause an uncontrolled restart of the system!

Before switching on the system, check the emergency

stop devices for function.

Danger Due To Incorrect Torque Measurement

An undetected NOK tightening could have life-threatening

consequences.

Recalibration (or capability analysis) is essential fol-

lowing incorrect use (crash, mechanical overload…).

For Category A Tightenings (VDI 2862) which are criti-

cal for safety, activate a redundancy measurement

(e.g., current redundancy).

Introduce regular monitoring of measuring equipment

for associated manufacturing equipment.

Only work with a properly functioning tightening sys-

tem. If in doubt, contact Sales & Service Center.

During Operation

Immediately power off the controller in the case of

unusual noise, heating, or vibration from the tool.

Pull power plug and have the tightening system

checked, and repaired if necessary, by qualified per-

sonnel.

Never remove the power plug from the outlet by pulling

the cord.

Protect cables from heat, oil, sharp edges or moving

parts.

Replace damaged cables immediately.

Ensure tool and plug connections between the

controller and tool are clean.

Ensure the workstation remains uncluttered to avoid

injury or damage to the tightening components.

Ensure the workstation provides adequate space for

the operation being completed.

Use of Secondary controllers in Line Topology:

When shutting off or in case of Secondary controller failure,

the TSNet bus communication is interrupted. This commu-

nication loss to the Primary / Master controller has conse-

quences for the Secondary controllers:

→ No results are returned to the Primary / Master

controller.

→ No more rundowns are started.

→ An in-process rundown is reported with the error

message SA (abort by removing the start signal) if

the TSNet connection was interrupted during tight-

ening.

→ A shut-off signal is no longer received and so a

shut-off is only possible

- via the start button of the tool

- after reaching the shut-off criterion

- via a safety shut-off after two seconds

WARNING!

During remote-start operation (multiple tool setup) an inter-

ruption of TSNet bus leads to a delayed stop of the spindle/

tool. This delay is 2 seconds.

Danger Due To Unexpected Start Of The Motor Or An

Expected But Missing Stop

Despite redundant controller parts and monitoring func-

tions, an unexpected start of the machine can occur in very

rare cases. Possible reasons may include, but are not lim-

ited to: Remote control of diagnostic functions, bit dump in

the memory of the controller.

Mechanical hazards such as jars/jolts due to counter

torques; risk of injury due to winding up and seizing can

result from the tool.

• Primary controller

mPro400GCD-P(…) max. 45 m

• Secondary controller

mPro-400GCD-S(…) max. 30 m

• When using tool Series 70:

- Up to 3 m Tool Cable can be used with a

maximum of 25 m Extenstion Cable.

- Up to 6 m Tool Cable can be used with a

maximum of 20 m Extenstion Cable.

- Tool cables over 6 m must not be extended.

8 P2300HW | 2019-03 Apex Tool Group

1

EN Use the tool at the designated grip points.

Use the recommended reaction devices. For torques,

see tool instruction manual.

After powering the controller on, wait until the boot

cycle is completed, approximately 60 seconds, before

powering it down again.

During Maintenance

The controller is generally maintenance-free.

Consider local regulations for maintenance and servic-

ing for all operating phases of the tightening system.

When Cleaning

Only clean the exterior of the tool using a dry or slightly

damp cloth.

Do not immerse the controller or tools in any liquids.

Do not use a high pressure cleaner.

At The Repair

Repairs to the equipment are not permitted.

Send the controller to a Authorized

Cleco Production Tools Sales & Service Center.

At Disposal

Components of the tightening system present potential

risks to health and the environment. The tightening system

contains components that can be recycled, as well as com-

ponents that have specific disposal requirements.

Follow local applicable regulations.

First separate, then dispose of components.

Collect auxiliary materials (oils, greases) when drain-

ing and dispose of them properly.

Separate the components of the packaging and dis-

pose of them according to local regulations.

Return defective equipment to an approved collection

point or return it to the Sales & Service Center.

Observe local regulations for disposal of

electronics and batteries. (In Germany,

the Electrical and Electronic Equipment

Act (ElektroG) and the Battery Act

(BattG)):

Used up batteries must be disposed

of properly. Return depleted or defec-

tive batteries to an approved collec-

tion facility or to Sales & Service

Center for recycling.

Apex Tool Group P2300HW | 2019-03 9

1

EN

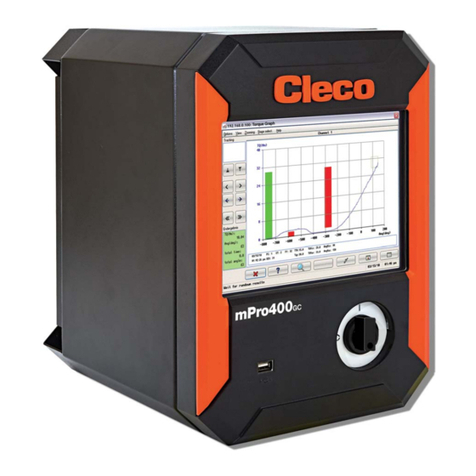

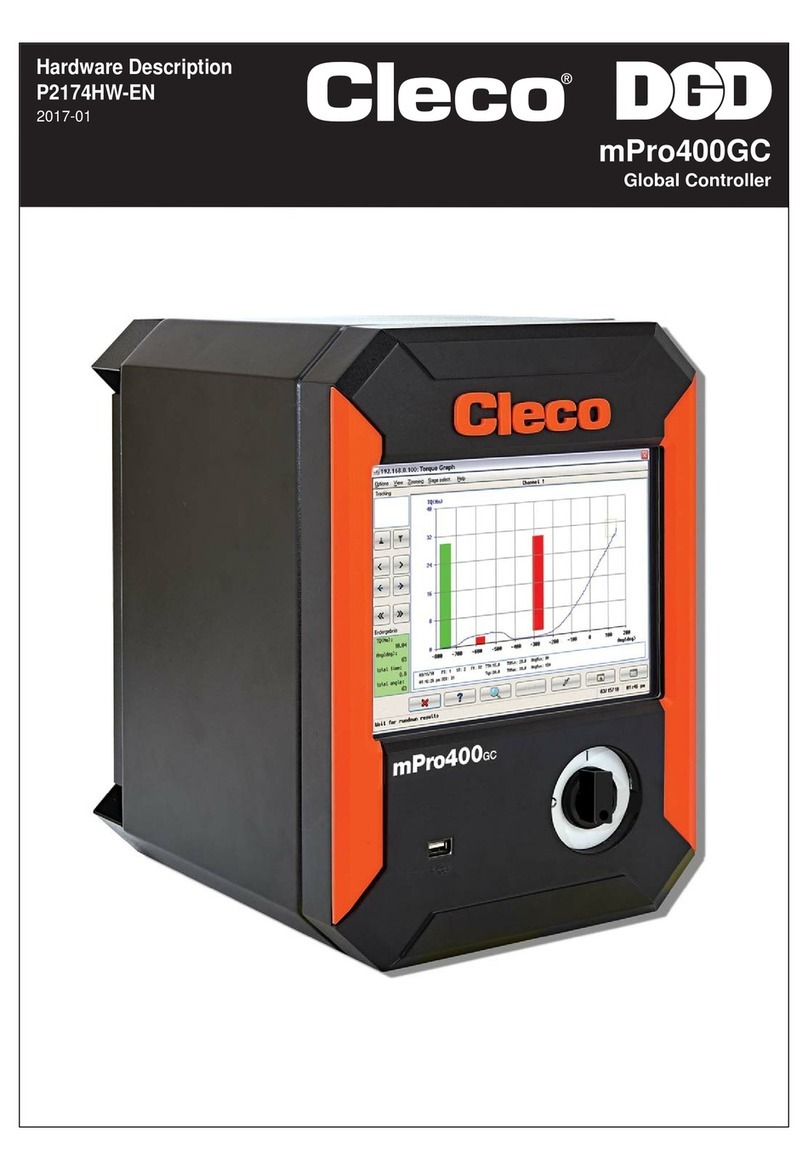

3 Product Description

Cleco Production Tools Controllers are for use with safety-

critical screwed connections.

Each controller is to be used as a control and monitoring

device for one or more tools at a workstation. Desktop soft-

ware is available to enable management of the controller

remotely.

Each controller comes with software pre-installed. The

minimum settings for bolt connections must be carried out

by a qualified person using the controller or a PC to start

fastening.

4 Technical specifications

Ambient conditions

Power supply

4.1 Normative References

Product-relevant EC directives and the standards complied

with, see EC Declaration of Conformity.

System data

Weight

Features Data

Operation site Indoors

Ambient temperature 0...45 °C1

1. Note derating. See system handbook.

Storage temperature -20...70 °C

Type of cooling Convection (self-cooling)

Relative humidity 10 – 90%, no condensa-

tion

Working height Up to 3000 m (9,843 ft)

above sea level

Degree of protection

DIN EN 60529 (IEC 60529)

IP42

Protection class

DIN EN61140

(VDE0140-1)

I

Degree of contamination

EN 61010

2

Transient overvoltage

EN 61010

CAT

Shock max.

DIN EN 60068-2-27

15 G

Vibration max.

DIN EN 60068-2-5

59.6–160 Hz: 2 G

Features Data

Supply voltage

single-phase

100–240 VAC ±10%1

1. When operating outside the allowable voltage limits,

the integrated power supply enters a protection mode

and shuts down. This protection mode can be reset by

restarting the nutrunner control.

Rated supply current 1–2 A

Frequency 50/60 Hz

Peak current 16 A

Rated power 1600 VA max.

Idling 160 VA

Certifikates

Issuing authority TÜV SÜD AG

Certificate No. U8 18 01 78313 004

Tested according • UL 61010-1:2012/R:2016-04

• CAN/CSA–C22.2

No.61010-1:2012/U2:2016-04

Certificate No. N8A 18 01 78313 003

Tested according • EN 61010-1:2010

Certificate No. DE3-30610

Tested according • IEC 61010-1:2010

Features Data

System functions Battery buffered RealTimeClock, buf-

fer time: 20 years (at 20 °C)

Display LC display with touchscreen, 10.4"

TFT liquid crystal display,

resolution 800 x 600, connection to

Panel & Touch possible

Operating system OS-9000, real-time operating system,

bootable without mechanically mov-

ing drives, no UPS required

HMI (Human-

Machine Inter-

face)

Virtual keyboard for alphanumeric

inputs

Model lb kg

mPro400GCD-P 30.2 13.7

10 P2300HW | 2019-03 Apex Tool Group

1

EN 5 Pin assignment

This chapter describes the Cleco Production Tools specific

connectors. Standard plugs are not considered. All con-

nections are short-circuit proof.

X5, X6 – Serial port for additional devices

• All outputs provide RS232 conforming signals.

• The inputs allow voltages in the range from -15 V to

+15 V.

- Voltages < 0.8 V correspond to a zero.

- Voltages > 2.4 V are interpreted as a one.

- Open inputs are preset to zero using a pulldown

resistor.

• The power supply pins are connected directly to the

main board power supply

.

X7, X8 – Anybus CC

Optional slots for Anybus CC modules.

X21 – TSnet System Bus Out

Interface port for TSnet cable.

X22 – ARCNET system bus

The station controller has an integrated bus termination;

therefore, no external termination is necessary.

X23 – Supply

X24 – Tool Cable 30/50E×N… Series

X25 – Tool cable 18/48E×E… Series

Note

Do not connect or disconnect any device

during operation. Doing so may result in a

system reset.

Pin RS232-1

X5

RS23-2

X6

9 pin D-Sub male

with screw lock

1 – –

2 RxD RxD

3 TxD TxD

4 – –

5 GND GND

6 – –

7 RTS RTS

8 CTS CTS

9 – –

Pin Signal 8 pin M12 circular connector

X-coded

1 Tx +

2 Tx -

3 Rx +

4 RX -

5 0 VDC

6 0 VDC

7 +24 VDC

8 +24 VDC

2

1

8

7

6

5

4

3

Pin Signal 8 pin M12 circular connector

A-coded

1 N.C.

2 DATA-B

3 GND

4 +5 VDC

5 DATA-A

6 N.C.

7 0 VDC

8 +24 VDC

Description IEC connector C14

Connector with fuse holder

2-pin, 5 × 20 mm, 16 A slow-

blow

Note

Use plug locking mechanism. See P2361-

JH.

Pin Signal M23 circular connector

1-3 Power

4 PE (functional

ground)

5 Tool bus

Pin Signal ECTA circular connector

Push-pull

1-3 Power

4PE

5 Signals

Output (Sockel)

6

7

8

2

3

45

1

1

2

3

4

5

5

1

2

3

4

Apex Tool Group P2300HW | 2019-03 11

1

EN

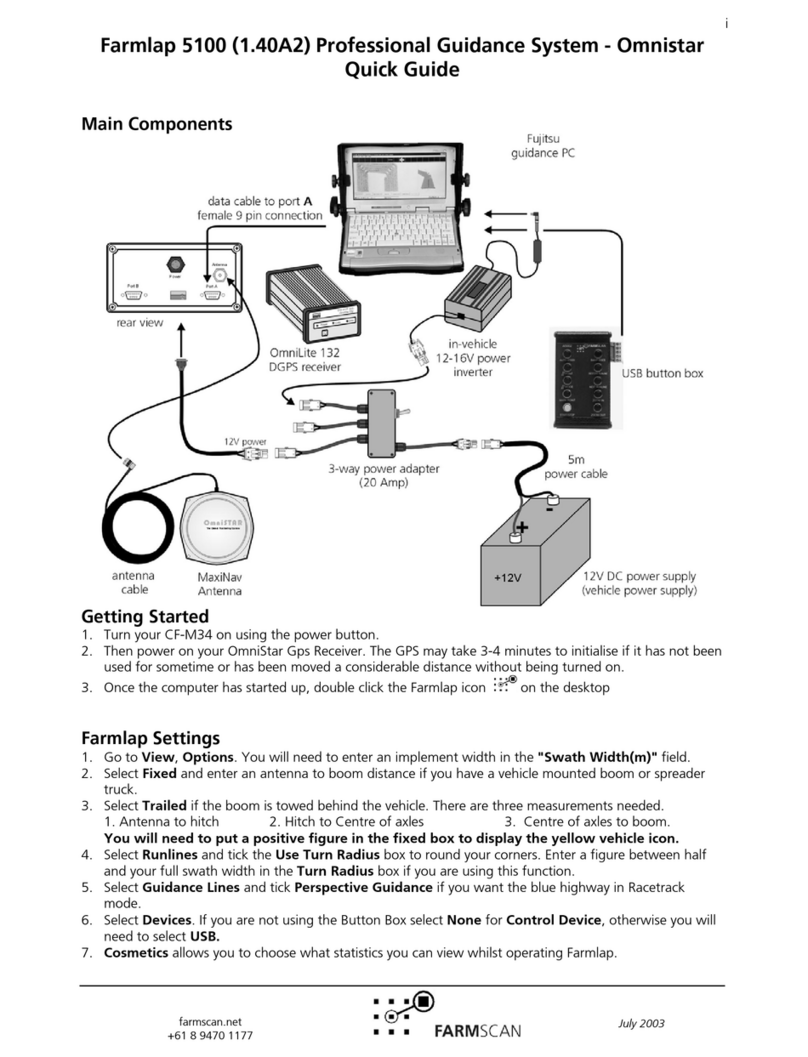

X9, X10 – Input/Output

The required signal circuits are connected to these input/

output connectors. The signal groups are not galvanically

connected to the power supply; galvanic isolation is

required.

• 16 digital inputs/outputs, optically isolated for 24 V

level/0.5 A

• 8 inputs/8 outputs/2 +24 VDC/2 GND

• Output current: 500 mA per output, 2000 mA total

Inputs

• Internal 24 V power supply for the controller.

• Pin 11 and 23 (common GND) serve as a "return line"

for the outputs.

• Pin 11 and 23 must be connected to Pin 12 or 24 with

jumpers.

Outputs

• Internal 24 V power supply for the controller

• Pin 2 and 14 (common output) are the voltage source

for the inputs.

• Pin 2 and 14 must be connected to Pin 1 or 13.

Note

A single device must not require a current of

more than 500 mA. The current monitor

switches off the output in the event of an

overcurrent.

2x12 pin Phoenix MCD 0.5/24-G1-2.5

Order No. S981211

Mating connector

Phoenix FK-MC 0.5/12-STZ3-2.5

Order No. S981211

X9 X10

Connectors – Internal power supply

Signal X9 Signal X10

Pin I/O Name Pin I/O Name

12 Off GND Int. 24 Off GND Int.

11 On GND I/O 23 On GND I/O

10 Output O3 22 Output O7

9 Output O2 21 Output O6

8 Output O1 20 Output O5

7 Output O0 (linking OK), e.g. 19 Output O4

6 Input I3 (tool start), e.g. 18 Input I7

5 Input I2 17 Input I6

4 Input I1 16 Input I5

3 Input I0 15 Input I4

2On+24 V O 14 On +24 V O

1Off+24 V Int. 13 Off +24 V Int.

12 P2300HW | 2019-03 Apex Tool Group

1

EN

Inputs

• External 24 V power supply for the controller.

• Pin 11 and 23 (common GND) serve as a "return line"

for the outputs.

• The GND for the external 24 V power supply must be

used as the return line for Pin 11 and 23.

Outputs

• External 24 V power supply for the controller.

• Pin 2 and 14 (common output) are the voltage source

for the inputs.

• Pin 2 and 14 must be connected to the external 24 V

power supply.

Connectors – external power supply

Signal X9 Signal X10

Pin I/O Name Pin I/O Name

12 Off GND Int. 24 Off GND Int.

11 On GND I/O 23 On GND I/O

10 Output O3 22 Output O3

9 Output O2 21 Output O2

8 Output O1 20 Output O1

7 Output O0 (linking OK), e.g. 19 Output O0 (linking OK), e.g.

6 Input I3 (tool start), e.g. 18 Input I3 (tool start), e.g.

5 Input I2 17 Input I2

4 Input I1 16 Input I1

3 Input I0 15 Input I0

2On+24 V O 14 On +24 V O

1Off+24 V Int. 13 Off +24 V Int.

+-

Apex Tool Group P2300HW | 2019-03 13

1

EN

6 Storage access

Abb. 6-1: Storage

7 Items delivered

Check delivery for transit damage and ensure that all items have been supplied:

• Controller mPro400GCD-P

• EC Declaration of Conformity

• Hardware description

• SP-1500

• Warranty

Pos. Name Function

1CF card

(Compact Flash)

Necessary for the operating system, archive files and applications. Included

in the delivery

2SD card, optional Function is software-dependent: software update, save/load parameters,

data archive files...

Note

Only pull out or plug in the CF card when the supply voltage is switched off. Other-

wise, serious system errors and data loss will result.

2

1

4× S909344

M3×5 DIN912

Power cable

EU 230 VAC

Order no.

541683-03

Power cable

USA 115 VAC

Order no.

541683-01

Plug locking

mechanism

Order no.

544004-1

Power cable

USA 230 VAC

Order no.

541683-02

14 P2300HW | 2019-03 Apex Tool Group

1

EN

Apex Tool Group P2300HW | 2019-03 15

2

DE

1Zu dieser Beschreibung

Diese Beschreibung enthält Anweisungen zur Einrichtung

und Verwendung für Steuerungen:

mPro400GCD-P.

Softwareanweisungen werden in separaten Programmier-

anleitungen je nach installierter Version bereitgestellt.

Die Originalsprache dieser Beschreibung ist Deutsch.

Anforderung Software

Weiterführende Dokumente

Symbole im Text

2 Sicherheit

2.1 Grundlegende Anforderungen

Nehmen Sie die Steuerung erst in Betrieb, nachdem

Sie dieses Dokument gelesen und vollständig verstan-

den haben. Die Nichtbeachtung der Sicherheitshin-

weise und Anweisungen können elektrischen Schlag,

Brand und / oder schwere Verletzungen verursachen.

Dieses Dokument für zukünftige Verwendungen sorg-

fältig aufbewahren! Stellen Sie diese Dokumentation

dem Konstrukteur, Monteur und dem für die Inbetrieb-

nahme zuständigen Personal der Maschine oder

Anlage, an der dieses Produkt zum Einsatz kommt, zur

Verfügung.

2.2 Bestimmungsgemäße Verwendung

Das Produkt ist Teil des Cleco Production Tools

Schraubsystems und ist ausschließlich für den industriellen

Einsatz in Schraubprozessen bestimmt. Steuerung unter

folgenden Bedingungen verwenden:

• Nur in Verbindung mit den, in der EG-Konformitätser-

klärung aufgeführten Komponenten.

• Nur unter den vorgeschriebenen Umgebungsbedin-

gungen, siehe jeweilige Dokumentation.

• Nur mit der zulässigen Versorgungsspannung.

• Nur im angegebenen Leistungsbereich.

• Nur im Bereich von EMV-Grenzwertklasse A (Störfes-

tigkeit für Industriebereiche). Aktuell eingehaltene

EMV-Normen siehe EG-Konformitätserklärung.

2.3 Vorhersehbare Fehlanwendung

Die Steuerung nicht verwenden

• in explosionsgefährdeten Bereichen

• in Feuchträumen/Freien

• in Verbindung mit Schneidwerkzeugen (Bohrer, Frä-

ser, Schleifer...)

• im nicht-industriellen Bereich (z. B. Wohnbereich)

• für andere Antriebsaufgaben als Verschrauben mit den

in der Konformitätserklärung genannten Komponen-

ten.

• Die Überbrückung von Sicherheitseinrichtungen ist

unzulässig.

Ident-Nr. Beschreibung

S168813

V1.8.0

Steuerungs-Software Standard

S168677 mPro-Remote

Schnittstelle-Software zwischen exter-

nem Computer und Steuerung

Ident-Nr. Art

P1730E Verfahrensbeschreibung

Schraubdiagramme

P2361JH Quick Installation Guide Global Controller

P2280SW Programmieranleitung

mPro400GC(…) Standard SW

P3268C EG-Konformitätserklärung mPro400GCD-P

kursiv Kennzeichnet Menüoptionen (z.B. Diag-

nose), Eingabefelder, Kontrollkästchen,

Optionsfelder oder Dropdownmenüs.

> Kennzeichnet die Auswahl einer Menüop-

tion aus einem Menü, z.B. Datei > Drucken

<…> Kennzeichnet Schalter, Druckknöpfe oder

Tasten einer externen Tastatur, z.B. <F5>

Courier Kennzeichnet Dateinamen und -pfade, z.B.

setup.exe

• Kennzeichnet Listen, Ebene 1

- Kennzeichnet Listen, Ebene 2

a)

b)

Kennzeichnet Optionen

→ Kennzeichnet Resultate

1. (…)

2. (…)

Kennzeichnet Handlungsschritte in Folge

Kennzeichnet einen einzelnen Handlungs-

schritte

Sales &

Service

Center

Cleco Production Tools Sales & Service

Center, siehe letzte Seite

16 P2300HW | 2019-03 Apex Tool Group

2

DE 2.4 Ausbildung des Personals

Das Schraubsystem darf nur von qualifizierten und ausge-

bildeten Personen in Betrieb genommen, eingestellt und

geprüft werden. Das Personal muss durch qualifizierte Mit-

arbeiter1 von Apex Tool Group eingewiesen werden.

Die Steuerung wurde von Apex Tool Group voreingestellt.

Eine Anpassung der Steuerung an spezielle Anforderun-

gen darf nur von einer qualifizierten Person1) vorgenom-

men werden. Weitere Informationen finden Sie in der

Programmieranleitung.

2.5 Persönliche Schutzausrüstung

Verletzungsgefahr durch Aufwickeln und Erfassen

Beim Arbeiten mit rotierenden Teilen ist das Tragen

von Handschuhen verboten.

Empfehlung: Frei drehende u-GUARD geschützte

Schraubwerkzeuge von APEX.

Enganliegende Kleidung tragen.

Sicherheitsschuhe tragen.

Ggf. Haarnetz tragen.

Verletzungsgefahr durch Herausschleudern von Tei-

len:

Schutzbrille tragen.

2.6 Darstellung Hinweise

Warnhinweise sind durch ein Signalwort und ein Pikto-

gramm gekennzeichnet:

• Das Signalwort beschreibt die Schwere und die Wahr-

scheinlichkeit der drohenden Gefahr.

• Das Piktogramm beschreibt die Art der Gefahr

2.7 Symbole auf dem Produkt

2.8 Systemrelevante

Sicherheitshinweise

Diese Sicherheitshinweise erheben keinen Anspruch auf

Vollständigkeit. Bei der Installation sind nationale, staatli-

che und örtliche Sicherheits- und Anschlussnormen obliga-

torisch zu befolgen. Diese Normen haben Vorrang vor den

Angaben in diesem Abschnitt.

Nehmen Sie an der Steuerung, Schutzvorrichtungen

oder Zubehörteilen keine Änderungen ohne vorherige

schriftliche Genehmigung von Apex Tool Group vor.

Versuchen Sie nicht, die Steuerung oder Komponen-

ten der Steuerung zu öffnen. Weder zur Fehlersuche,

noch zu anderen Arbeiten am Gerät. Jeglicher Eingriff

kann im Fehlerfall schwere Verletzungen durch Strom-

schlag verursachen.

Der Betrieb bei offenem Gerät kann außerdem Folgen-

des verursachen:

- Höhere Emissionen: sie erzeugen Interferenzen

mit anderen Geräten.

- Verringerte Störfestigkeit: kann zu fehlerhaften

Ergebnissen führen.

- Den Verlust bestehender Gewährleistungsansprü-

che.

1.) Qualifiziertes Personal ist aufgrund von Berufsausbildung,

Kenntnisse, Erfahrung und Verständnis der Umstände der durch-

zuführenden Arbeiten dazu in der Lage, mögliche Gefahren zu

erkennen und angemessene Sicherheitsmaßnahmen einzuleiten.

Qualifiziertes Personal muss die Regeln befolgen.

Gefahr

Ein Symbol in Verbindung mit dem Wort Ge-

fahr bezeichnet eine Gefährdung mit einem

hohen Risikograd, die, wenn sie nicht ver-

mieden wird, den Tod oder schwerste Ver-

letzungen zur Folge hat.

Warnung

Ein Symbol in Verbindung mit dem Wort

Warnung bezeichnet eine Gefährdung mit

einem mittleren Risikograd, die, wenn sie

nicht vermieden wird, den Tod oder eine

schwere Verletzung zur Folge haben kann.

Vorsicht

Ein Symbol in Verbindung mit dem Wort

Vorsicht bezeichnet eine Gefährdung mit

einem niedrigen Risikograd, die, wenn sie

nicht vermieden wird, eine geringfügige

oder mäßige Verletzung zur Folge haben

kann.

Hinweis

Ein Symbol in Verbindung mit dem Wort

Hinweis bezeichnet eine möglicherweise

schädliche Situation, die wenn sie nicht

vermieden wird, zu Sach- oder Umwelt-

schäden führen kann.

Allgemeine Hinweise, enthalten Anwen-

dungstipps und nützliche Informationen,

jedoch keine Warnung vor Gefährdungen.

Elektrische Spannung

CE konform

Produkt entspricht den vorgeschriebenen

technischen Anforderungen in Europa.

Betriebsanleitung sorgfältig durchlesen.

NRTL TÜV SÜD Mark

4 Technische Daten, Seite 19

WARNING Vor Öffnen des Gerätes, Netzstecker zie-

hen.

Apex Tool Group P2300HW | 2019-03 17

2

DE

Verletzungsgefahr durch Stromschlag

Berührung mit Netzspannung. Werkzeug oder Steuerung

und kann im Fehlerfall Spannung führen. Ein Stromschlag

kann zu Herz-Kreislaufstillstand, Atemstillstand, Verbren-

nungen und schweren Verletzungen bis zum Tod führen.

Vor Anschluss vom Netzkabel, beim Umrüsten, Reini-

gen und außer Betrieb nehmen, die Steuerung aus-

schalten.

Schraubsystem nicht betreiben, falls Gehäuse, Kabel

oder Werkzeug beschädigt ist.

Bei der Installation

Gefahr durch Quetschen.

Die Steuerung kann herabfallen und Körperteile quet-

schen.

Geeignetes Hebezeug verwenden.

Sicherstellen, dass die Steuerung fest montiert und

gesichert ist (siehe Quick Installation Guide).

Kabel und Leitungen so anordnen, dass Beschädigun-

gen und Stolperfallen vermieden werden.

Zulässigen Biegeradius des Kabels einhalten.

Gesamtlänge Werkzeugkabel nicht überschreiten.

Im Fehlerfall können hohe Ableitströme auftreten und Ver-

letzungen durch Stromschlag verursachen.

Beigefügte Netzleitung verwenden. Bei Änderung eine

normgerechte Netzleitung verwenden.

Bei 115 VAC: Kabel mit einem größeren Querschnitt

verwenden: Bestell-Nr. 541683-01.

Vor der Inbetriebnahme

Nur an geerdetem Netz (TN-Netz) betreiben. Der

Betrieb an IT-Netz ist unzulässig.

Norm-konforme PE-Anbindung sicherstellen.

Vor Inbetriebnahme Schutzleitermessung nach örtlich

geltende Vorschriften (in Deutschland DGUV-Vor-

schrift 3) durchführen.

Die Steuerung erst einschalten, nachdem alle

Anschlüsse korrekt hergestellt wurden.

Verletzungsgefahr durch gefahrbringende Bewegun-

gen.

Unzureichende Not-Halt-Einrichtungen können lebensbe-

drohliche Folgen haben.

Die Notwendigkeit eines Not-Halts und dessen Aus-

führung liegt in der Verantwortung des Anwenders und

seiner Risikoanalyse!

Für erreichbare und wirksame Not-Halt-Einrichtungen

sorgen. Ein Entriegeln der Not-Halt-Einrichtung darf

keinen unkontrollierten Wiederanlauf der Anlage

bewirken!

Vor dem Einschalten der Anlage die Not-Halt-Einrich-

tungen auf Funktion prüfen.

Gefahr durch eine falsche Drehmoment-Messung

Falls eine NIO-Verschraubung unerkannt bleibt, kann dies

lebensbedrohliche Folgen haben.

Nach einer nicht bestimmungsgemäßen Verwendung

(Crash, mechanische Überlastung…) unbedingt eine

Neukalibrierung (oder Fähigkeitsuntersuchung) durch-

führen.

Für sicherheitskritische Verschraubungen Kategorie A

(VDI 2862) eine Redundanzmessung (z.B. Stromre-

dundanz) aktivieren.

Eine turnusmäßige Messmittelüberwachung der

Maschinen und Werkzeuge einführen.

Nur mit einem einwandfrei funktionierende

Schraubsystem arbeiten. Im Zweifelsfall Sales & Ser-

vice Center.

Im Betrieb

Steuerung bei ungewöhnlichen Geräuschen, Erhitzung

und Vibrationen sofort abschalten. Netzstecker ziehen

und das Schraubsystem von qualifiziertem Personal

überprüfen und bei Bedarf reparieren lassen.

Niemals den Stecker am Kabel aus der Steckdose zie-

hen.

Kabel vor Hitze, Öl, scharfen Kanten oder beweglichen

Teilen schützen.

Beschädigte Kabel sofort ersetzen.

Werkzeug und Steckverbindungen sauber halten.

Arbeitsplatz sauber halten.

Am Arbeitsplatz für ausreichend Platz sorgen.

Einsatz von Secondary-Steuerungen in Linientopolo-

gie:

Beim Ausschalten bzw. Ausfall einer Secondary-Steuerung

wird die Kommunikation des TSNet-Busses unterbrochen.

Dieser Kommunikationsverlust zur Master-Steuerung hat

Konsequenzen für die Secondary-Steuerungen:

→ Es werden keine Ergebnisse an den Primary-/Mas-

ter-Steuerung zurückgegeben.

→ Es werden keine weiteren Verschraubungen

gestartet.

→ Die Verschraubung wird mit der Fehlermeldung SA

(Abbruch durch Entfernen des Start-Signals)

bewertet, falls die TSNet-Verbindung während der

Verschraubung unterbrochen wurde.

→ Ein Abschaltsignal wird nicht mehr empfangen und

so erfolgt eine Abschaltung nur noch

- über die Starttaste des Werkzeugs

- nach Erreichen des Abschaltkriteriums

- über eine Sicherheitsabschaltung nach zwei

Sekunden

WARNUNG!

• Primary Steuerung

mPro400GCD-P(…) max. 45 m

• Secondary Steuerung

mPro-400GCD-S(…) max. 30 m

• Bei Verwendung von Werkzeug Serie 70 gilt:

- Werkzeugkabel bis zu 3 m können mit einem

Verlängerungskabel von max. 25 m verwen-

det werden.

- Werkzeugkabel bis zu 6 m können mit einem

Verlängerungskabel von max. 20 m verwen-

det werden.

- Werkzeugkabel über 6 m dürfen nicht verlän-

gert werden.

18 P2300HW | 2019-03 Apex Tool Group

2

DE Während des Remote-Start-Betriebs (Mehrfach-Schrau-

ber) führt eine Unterbrechung des TSNet-Busses zu einem

verzögerten Stopp des Einbauschraubers/Werkzeugs.

Diese Verzögerung beträgt 2 Sekunden.

Gefahr durch unerwarteten Anlauf des Motors oder

durch einen erwarteten, aber fehlenden Stopp

Trotz redundanter Steuerungsteile und Überwachungs-

funktionen kann es in sehr seltenen Fällen zu einem uner-

warteten Anlauf der Maschine kommen. Mögliche Ursache:

Fernsteuerung von Diagnosefunktionen, Bitkipper im Spei-

cher der Steuerung.

Ausgehend vom Werkzeug können mechanische Gefähr-

dungen wie Ruck/Stoß durch Reaktionsmoment, Verlet-

zungsgefahr durch Aufwickeln und Erfassen die Folge

sein:

Werkzeug an den ausgewiesenen Griffstellen benut-

zen.

Vorgeschriebene Reaktionsaufnahmen verwenden.

Drehmomente siehe Bedienungsanleitung Werkzeug.

Nachdem Einschalten der Steuerung warten, bis der

Bootvorgang abgeschlossen ist. Dies dauert in der

Regel 60 Sek. Dann erst erneut aus-/ einschalten.

Bei der Wartung

Die Steuerung ist generell wartungsfrei.

Örtliche Vorschriften zur Instandhaltung und Wartung

für alle Betriebsphasen des Schraubsystems berück-

sichtigen.

Bei der Reinigung

Werkzeug und Steuerung nur von außen mit feuchtem

Tuch reinigen.

Werkzeug und Steuerung nicht in Wasser oder Reini-

gungsmittel tauchen.

Keinen Hochdruckreiniger verwenden.

Bei der Reparatur

Reparaturen am Gerät sind unzulässig.

Senden Sie die komplette Schraubersteuerung zur

Reparatur zu Ihrem Sales & Service Center.

Bei der Entsorgung

Komponenten des Schraubsystems bergen Risiken für

Gesundheit und Umwelt. Das Schraubsystem enthält Kom-

ponenten, die wiederverwertet werden können, sowie

Komponenten, die speziell entsorgt werden müssen.

Örtlich geltende Vorschriften beachten.

Bauteile trennen und sortenrein entsorgen.

Hilfsstoffe (Öle, Fette) beim Ablassen auffangen und

fachgerecht entsorgen.

Bestandteile der Verpackung trennen und sortenrein

entsorgen.

Werkzeug und defekte Steuerung bei Ihrer betriebli-

chen Sammeleinrichtung oder bei Sales & Service

Center abgeben

Örtliche Bestimmungen zur Entsorgung

von Elektronik und Batterien (In Deutsch-

land Elektro- und Elektronikgerätegesetz

(ElektroG) und Batteriegesetz (BattG))

beachten:

Verbrauchte Batterien müssen ent-

sprechend entsorgt werden. Leere

oder fehlerhafte Batterien an einer

anerkannten Sammelstelle oder zum

Recycling in ein Sales & Service Cen-

ter abgeben.

Apex Tool Group P2300HW | 2019-03 19

2

DE

3 Produktbeschreibung

Steuerung für den Einsatz bei sicherheitskritischer Ver-

schraubungen.

Die Steuerung wird als Steuerungs- und Überwachungs-

einheit für ein oder mehrere Werkzeuge an einem Arbeits-

platz eingesetzt. Desktop-Software ist verfügbar, um die

Fernbedienung des Controllers zu ermöglichen.

Auf der Steuerung ist bereits eine Software installiert. Die

Mindest-Einstellungen zu Ihrem Schraubfall müssen von

einer qualifizierten Person mit der Steuerung durchgeführt

werden, um mit dem Verschrauben zu beginnen.

4 Technische Daten

Umgebungsbedingungen

Spannungsversorgung

Normative Verweise

Produktrelevante EG-Richtlinien sowie eingehaltene Nor-

men siehe EG-Konformitätserklärung.

Systemdaten

Gewicht

Merkmale Daten

Einsatzort In Innenräumen

Umgebungstemperatur 0...45 °C1

1. Derating beachten. Siehe Systemhandbuch

Lagertemperatur -20...70 °C

Kühlungsart Konvektion (Eigenküh-

lung)

Relative Luftfeuchtigkeit 10...90 % keine Betauung

Arbeitshöhe Bis 3000 m über NN

Schutzart DIN EN 60529 IP42

Schutzklasse

DIN EN61 140

(VDE 0140-1)

I

Verschmutzungsgrad

EN 61010

2

Transiente Überspannung

EN 61010

CAT

Schock max.

DIN EN 60068-2-27

15 G

Vibration max.

DIN EN 60068-2-5

59.6–160 Hz: 2 G

Merkmale Daten

Versorgungsspannung,

einphasig

100–240 VAC ±10 %1

1. Bei Betrieb außerhalb der zulässigen Spannungs-

grenzen wechselt das integrierte Netzteil in einen

Schutzmodus und schaltet ab. Dieser Schutzmodus

kann durch einen Neustart der Schraubersteuerung

wieder zurückgesetzt werden kann.

Versorgungsnennstrom 1–2 A

Frequenz 50/60 Hz

Spitzenstrom 16 A

Bemessungsleistung 1600 VA max.

Leerlauf 160 VA

Zertifikate

Ausstellende Stelle TÜV SÜD AG

Certificate No. U8 18 01 78313 004

Getested nach • UL 61010-1:2012/R:2016-04

• CAN/CSA–C22.2

No.61010-1:2012/U2:2016-04

Certificate No. N8A 18 01 78313 003

Getested nach • EN 61010-1:2010

Certificate No. DE3-30610

Getested nach • IEC 61010-1:2010

Merkmale Daten

Systemfunktionen Akku gepufferte RealTimeClock, Puffer-

zeit: 20 Jahre (bei 20° C)

Anzeige LC-Display mit Touchscreen, 10,4"-TFT-

Flüssigkristallanzeige,

Auflösung 800 x 600, Anschluss an Panel

& Touch möglich

Betriebssystem OS-9000 Echtzeitbetriebsystem, bootfä-

hig ohne mechanisch bewegte Laufwerke,

keine USV notwendig

HMI

(Human Machine-

Interface)

Virtuelle Tastatur für alphanumerische Ein-

gaben

Modell Gewicht

lb kg

mPro400GCD-P 30.2 13,7

20 P2300HW | 2019-03 Apex Tool Group

2

DE 5 Steckerbelegung

Diese Kapitel beschreibt die Cleco Production Tools spezi-

fischen Stecker. Standard-Stecker werden nicht berück-

sichtigt. Alle Anschlüsse sind kurzschlussfest.

X5, X6 – Zusatzgeräte

• Alle Ausgänge liefern RS232 konforme Signale.

• Die Eingänge erlauben Spannungen im Bereich von -

15 V bis +15 V.

- Spannung < 0,8 V entspricht einer Null.

- Spannung > 2,4V wird als Eins interpretiert.

- Offene Eingänge werden mit Pulldown Widerstand

auf Null voreingestellt.

Die Versorgungspins sind direkt mit der Platinenversor-

gung verbunden.

X7, X8 – Anybus CC

Steckplätze für Anybus CC Module.

X21 – Systembus TSnet Out

X22 – Systembus ARCNET

Integrierter Busabschluss. Kein externer Abschluss not-

wendig.

X23 – Netzanschluss

X24 – Werkzeugkabel Serie 30/50E×N…

X25 – Werkzeugkabel Serie 18/48E×E…

(nur mPro400GCD-SH…)

Hinweis

Verbraucher nicht während des Betriebs

stecken oder abziehen. Ein System-Reset

kann dabei die Folge sein.

Pin X5

RS232-1

X6

RS23-2

9 pol. D-Sub Stift

mit Schraubverriegelung

1 – –

2 RxD RxD

3 TxD TxD

4 – –

5 GND GND

6 – –

7 RTS RTS

8 CTS CTS

9 – –

Pin Signal 8 pol. M12 Rundsteckverbinder,

X-codiert

1 Tx +

2 Tx -

3 Rx +

4 Rx -

5 0 VDC

6 0 VDC

7 +24 VDC

8 +24 VDC

2

1

8

7

6

5

4

3

Pin Signal 8 pol. M12 Rundsteckverbinder

A-codiert

1 N.C.

2 DATA-B

3 GND

4 +5 VDC

5 DATA-A

6 N.C.

7 0 VDC

8 +24 VDC

Beschreibung IEC Gerätestecker

C14

Gerätestecker mit Sicherungs-

halter, 2-polig, 5 × 20 mm, 16 A

träge

Hinweis

Stecker-Arretierung verwenden, siehe

P2361JH.

Pin Signal M23 Rundsteckverbinder

1-3 Leistung

4 PE (Funktionserde)

5 Tool Bus

Pin Signal ECTA-Rundsteckverbinder

Push-Pull

1-3 Leistung

4PE

5 Signale

Ausgang (Sockel)

6

7

8

2

3

45

1

1

2

34

5

5

1

2

3

4

Other manuals for mPro400GCD-P

1

Table of contents

Languages:

Other Cleco Controllers manuals

Cleco

Cleco mPro400GCD-S User manual

Cleco

Cleco DGD mPro400GC User manual

Cleco

Cleco TME-100 Owner's manual

Cleco

Cleco DGD mPro400GC Owner's manual

Cleco

Cleco mPro400GCD-P Guide

Cleco

Cleco CellCore 200 Series Guide

Cleco

Cleco mPro300GCD-STO User manual

Cleco

Cleco mPro400GCD-M User manual

Cleco

Cleco DGD mPro400GC Guide

Cleco

Cleco DGD mPro400GC User manual