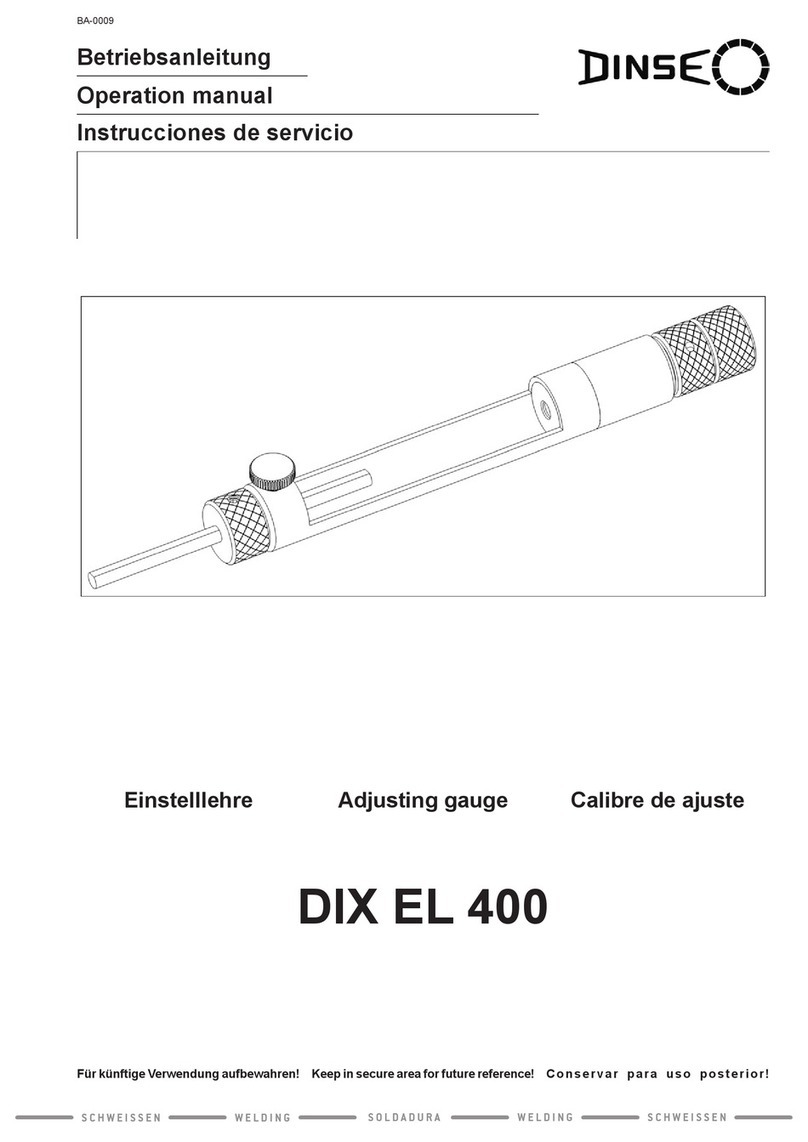

DINSE DIX RET 360 User manual

SchweiSSen welding weldingSoldadura SchweiSSen

Betriebsanleitung

Operation manual

Instrucciones de servicio

Für künftige Verwendung aufbewahren!

Keep in secure area for future reference!

Conservar para uso posterior!

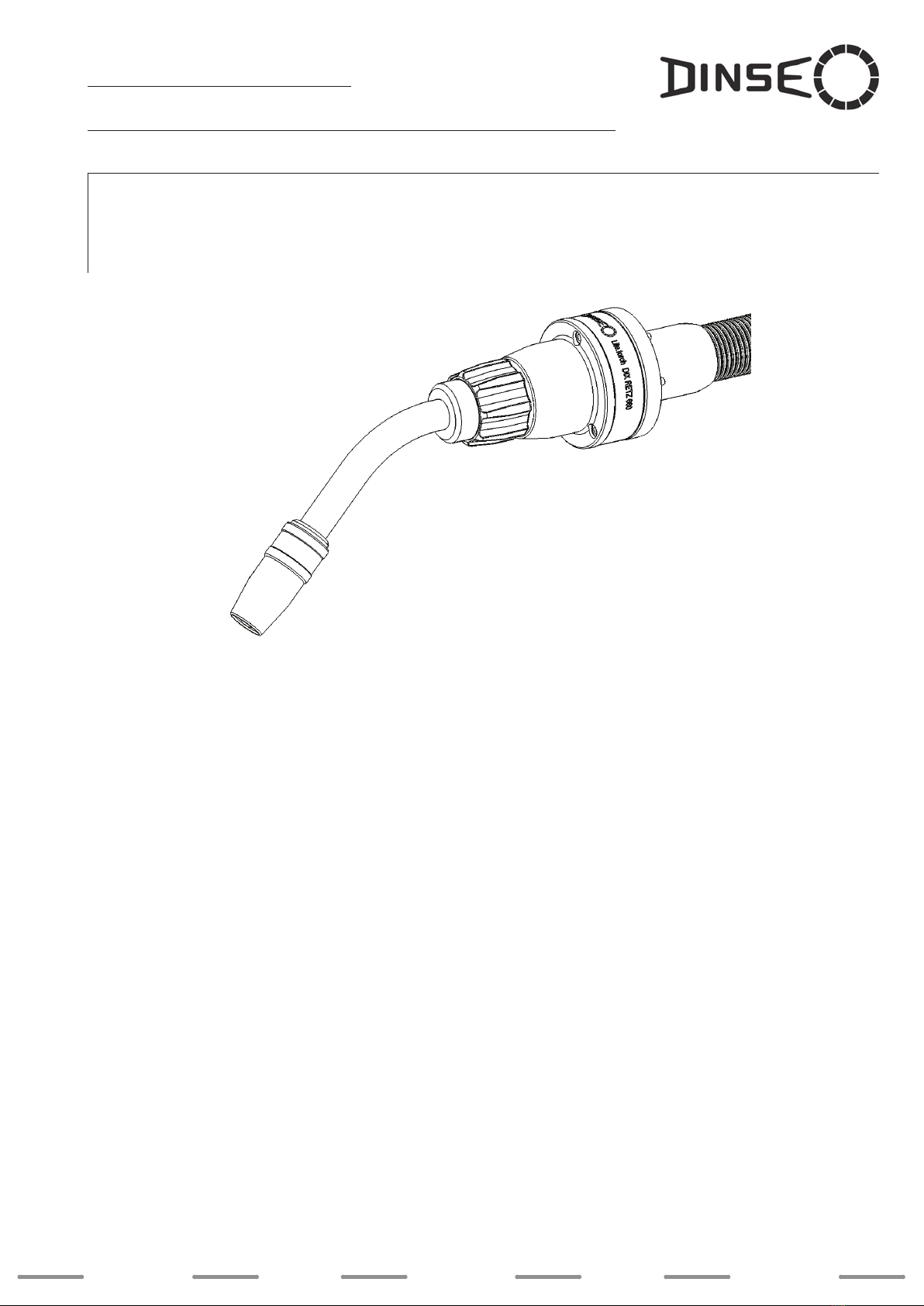

LITE.torch

Drehmedium

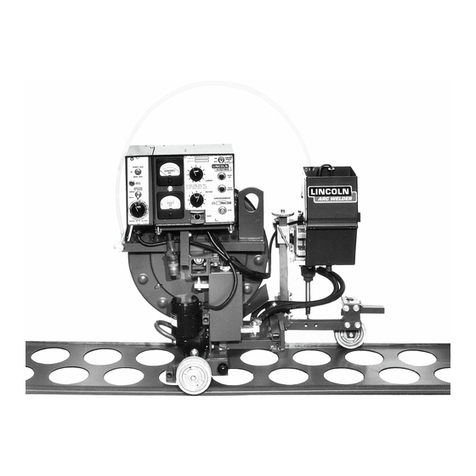

Anwendungsbeispiel

Sample application

Ejemplo de aplicación

LITE.torch

Rotary interface LITE.torch

Interface de giro

DIX RET 360 (WB)

DIX RETZ 660 (WB)

BA-0067

Copyright © 2014 DINSE G.m.b.H., Hamburg.

Jede Art der Vervielfältigung sowie der Übersetzung, auch auszugsweise, darf ohne schriftliche Genehmigung der DINSE G.m.b.H. nicht

reproduziert oder unter Verwendung elektronischer Systeme gespeichert, verarbeitet oder verbreitet werden.

These instructions or excerpts thereof shall not be duplicated, translated or reproduced, nor shall they be stored, processed, transmitted or

distributed by any electronic means without the prior written permission of DINSE G.m.b.H.

Ningún tipo de copia y de traducción, incluso parcial, de estas instrucciones, se puede reproducir sin autorización escrita de DINSE G.m.b.H.,

ni almacenar, procesar y divulgar utilizando sistemas electrónicos.

LITE.torch-360+660 xxx-BA 3-sprachig-NEUTRAL/D14 Änderungen vorbehalten! / We reserve the right to make changes / Se reserva el derecho de introducir modicaciones!

SchweiSSen welding weldingSoldadura SchweiSSen

3

Diese Betriebsanleitung unbedingt

vor Inbetriebnahme lesen, um einen

sicherenUmgangmitdemDINSE -Produktzu

garantieren.DerBetreibermussdemBediener

diese Betriebsanleitung zugängig machen

und sich vergewissern, dass der Bediener sie

gelesen und verstanden hat.

Technischen Normen und

Unfallverhütungsvorschriften:

Die Betriebsanleitung für den späteren

Gebrauchausreichendgeschützt aufbewahren.

Einen Hinweis auf den Ablageort gut sichtbar

im Arbeitsbereich hinterlassen.

Diese Produkte erfüllen die

2004/108/EG – EMV - Richtlinie

2006/95/EG – Niederspannungsrichtlinie

IEC 60974-7 – Lichtbogenschweiß-

einrichtungen (Brenner)

IEC 60974-10 – Lichtbogenschweiß-

einrichtungen

(Elektromagnetische

Verträglichkeit EMV)

Bei der Installation, beim Betrieb und

der Wartung der Schweißgarnitur müs-

sen folgende Technische Normen und

Unfallverhütungsvorschriften eingehalten

werden.

IEC 60974-4 – Lichtbogenschweiß

einrichtungen

(Wiederkehrende Inspektion +

Prüfung)

IEC 60974-9 – Lichtbogenschweißein-

richtungen

(Errichten und betreiben)

TRGS 528 – Technische Regeln

für Gefahrstoffe,

Schweißtechnische

Arbeiten

BGR 500

Kapitel 2.26 – Betreiben von Arbeits-

mitteln

– Schweißen, Schneiden

und verwandte Verfahren

BGV A3 – Elektrische Anlagen und

Betriebsmittel

EN 175 – Persönlicher Schutz -

Geräte für Augen- und

Gesichtsschutz beim

Schweißen und bei

verwandten Verfahren

Readthese operating instructionscare-

fully before operating this product. The

owner of the product must make this operating

manual available to each operator and ensure

theoperator has readand fully understands the

instructions prior to use.

Technical standards and accident preven-

tion regulations:

Keep the operating manual in a safe place for

future reference. Prominently display singage

in the working area to clearly specify where

the manual is kept.

These products comply with

2004/108/EC – EMC directive

2006/95/EC – Low voltage directive

IEC 60974-7 – Electric arc welding

equipment (torch)

IEC 60974-10 – Electric arc welding

equipment

(Electromagnetic com-

patibility EMC)

Always observe the technical standards and

accident prevention regulations mentioned

belowduring any set-up, installation, operation

or maintenance of the torch set.

IEC 60974-4 – Electric arc welding

equipment

(Returning Inspections + testing)

IEC 60974-9 – Electric arc welding

equipment

(Installing and operating)

TRGS 528 – Technical standards for

hazardous substances

and welding operations

BGR 500

Chapter 2.26 – Handling of equipment

– Welding, cutting and

related procedures

BGV A3 – Electrical systems and

equipment

EN 175 – Personal protection -

Equipment for eye and

face protection during

welding and allied

processes

Antes de la puesta en marcha, leer sin

falta estas instrucciones de servicio,

paragarantizar un manejo seguro delproducto

DINSE. El explotador debe facilitar al operario

estas instrucciones de servicio y asegurarse

de que el operador las lea y las comprenda.

Normas técnicas y normas de prevención

de accidentes:

Guardar estas instrucciones de servicio de

manera tal que estén lo sucientemente pro-

tegidas. En el área de trabajo, dejar indicado

de manera bien visible el lugar en el que se

conservan las instrucciones.

Estos productos satisfacen las directivas

2004/108/EG – EMV

2006/95/EG – de baja tensión

IEC 60974-7 – para equipos de solda-

dura eléctrica por arco

(antorchas)

IEC 60974-10 – para equipos de soldadu-

ra eléctrica por arco

(Compatibilidad electro-

magnética (CEM)

Durante la instalación, el funcionamiento y

el mantenimiento del juego de soldadura, se

deben cumplir las siguientes normas técnicas

y de prevención de accidentes.

IEC 60974-4 – para equipos de solda-

dura eléctrica por arco

(Inspección y prueba periódicas)

IEC 60974-9 – para equipos de solda-

dura eléctrica por arco

(Construir y operar)

TRGS 528 – Reglas técnicas para

sustancias peligrosas,

trabajos técnicos de

soldadura

BGR 500

Capítulo 2.26 – Accionamiento de instru-

mentos de trabajo

– Soldadura, corte y pro

cesos anes

BGV A3 – Soportes eléctricos y

medios de producción

EN 175 – Equipo de protección per-

sonal para ojos y visera

protectora para soldar y

para procesos anes

SchweiSSen welding weldingSoldadura SchweiSSen

4

InhaltsverzeichnisTable of ContentsÍndice

1. Einleitung 5

1.1 EG-Konformitätserklärung DIX RET 360 6

1.2 EG-Konformitätserklärung DIX RET 360 WB 7

1.3 EG-Konformitätserklärung DIX RETZ 660 8

1.4 EG-Konformitätserklärung DIX RETZ 660 WB 9

2. Sicherheit 10

2.1 Verwendete Symbole 10

2.2 Bestimmungsgemäße Verwendung 11

2.3 Gefährdungen bei bestimmungsgemäßer Verwendung 12

2.4 Zugelassene Bediener 14

2.5 Gewährleistungsanspruch 14

2.6 Transport und Verpackung 15

2.7 Recycling / Entsorgung 15

3. Technische Daten 16

3.1 Kompatible Pistolenköpfe 16

3.2 Drehmedium 17

4. Anwendungshinweise 18

5. Inbetriebnahme 19

5.1 Montage am Roboterarm 19

5.1.1 Werkzeuge und Bauteile 19

5.1.2 Montage des Flansches 20

5.1.3 Montage LITE.torch 22

5.1.4 Montage des Pistolenkopfes 25

5.1.5 Drahtführungsspirale einführen 26

5.1.6 Verfahrwege prüfen 31

6. Wartungshinweise 32

6.1 Schweißgarnitur reparieren 34

6.2 Flüssiggekühlter LITE.torch 34

7. Störungsbehebung 36

Anhang A 38

Anhang B 39

Anhang C 40

Anhang D 43

Anhang E 51

5. Installation 19

5.1 Mounting on a robot arm 19

5.1.1 Tools and components 19

5.1.2 Mounting of the ange 20

5.1.3 Mounting the LITE.torch 22

5.1.4 Mounting the torch head 25

5.1.5 Insert liner 26

5.1.6 Check travel 31

6. Maintenance instructions 32

6.1 Repairing torch sets 34

6.2 Liquid-cooled LITE.torch 34

7. Troubleshooting 36

Appendix A 38

Appendix B 39

Appendix C 40

Appendix D 43

Appendix E 51

1. Introduction 5

1.1 EC-Declaration of conformity DIX RET 360 6

1.2 EC-Declaration of conformity DIX RET 360 WB 7

1.3 EC-Declaration of conformity DIX RETZ 660 8

1.4 EC-Declaration of conformity DIX RETZ 660 WB 9

2. Safety 10

2.1 Symbols used in operating manual 10

2.2 Intended purpose 11

2.3 Safeguarding against potential hazards during regular

usage 12

2.4 Authorized operators 14

2.5 Limited Warranty 14

2.6 Transportation and packaging 15

2.7 Recycling / Disposal 15

2.7.1 EU countries 15

2.7.2 Other countries 15

3. Technical Data 16

3.1 Torch heads 16

3.2 Rotary interface 17

4. Instructions for use 18

5. Puesta en marcha 19

5.1 Montaje en el brazo del robot 19

5.1.1 Herramientas y componentes 19

5.1.2 Montaje de la brida de 20

5.1.3 Montaje del LITE.torch 22

5.1.4 Montaje del cabezal de pistola 25

5.1.5

Inserción de la espiral de guía de hilo 26

5.1.6 Comprobación de recorridos 31

6. Indicaciones de mantenimiento 32

6.1 Reparaciones en el juego de soldadura 34

6.2 LITE.torch por líquido 34

7. Solución del problema 36

Apéndice A 38

Apéndice B 39

Apéndice C 40

Apéndice D 43

Apéndice E 51

1. Introducción 5

1.1 Declaración de conformidad DIX RET 360 6

1.2 Declaración de conformidad DIX RET 360 WB 7

1.3 Declaración de conformidad DIX RETZ 660 8

1.4 Declaración de conformidad DIX RETZ 660 WB 9

2. Seguridad 10

2.1 Símbolos empleados 10

2.2 Empleo adecuado 11

2.3 Riesgos existentes al emplear adecuadamente

el producto 12

2.4 Operarios autorizados 14

2.5 Derecho de garantía 14

2.6 Transporte y embalaje 15

2.7 Reciclaje/Eliminación de basura 15

2.7.1 Países de la UE 15

2.7.2 En otros países 15

3. Datos técnicos 16

3.1 Cabezas de la antorcha 16

3.2 Interface de giro 17

4. Instrucciones de uso 18

SchweiSSen welding weldingSoldadura SchweiSSen

5

1. Einleitung : :

Sie haben ein Qualitätsprodukt von DINSE

gekauft.

Wir danken Ihnen für das entgegengebrachte

Vertrauen.

Dieses, mit größter Sorgfalt hergestellte Pro-

dukt, wird während der Fertigung laufend kon-

trolliert. Jede Komponente wird vor bzw. nach

der Montage auf seine Funktionen getestet.

Fertigungsbegleitende Prüfungen, genau auf-

einanderabgestimmte Werkstoffeunddie Her-

stellung auf hochwertigen Spezialmaschinen

charakterisieren dieses technisch anspruchs-

volle Schweißzubehör.

Bitte setzen Sie sich mit dem DINSE-Ver-

triebspartnerihres LandesinVerbindung, wenn

Sie Fragen oder Wünsche bzgl. Zubehör und

Ausstattung haben.

You have purchased a quality product from

DINSE.

Thank you for your condence in our products.

Thisproduct was manufacturedunder constant

supervision during production. Each compo-

nent is tested for proper functionality before

and after assembly.

This product is a technically-sophisticated

welding accessory made with precision-mat-

ched materials and manufactured on special

high-grade machines.

Please contact the DINSE distributor of your

country, if you have any questions or requests

regarding equipment and supplies.

Usted ha adquirido un producto de calidad

de DINSE.

Le agradecemos por la conanza depositada.

Esteproducto, fabricado conel mayor cuidado,

es controlado continuamente durante la fabri-

cación. Las funciones de cada componente se

prueban antes y después del montaje.

Pruebas paralelas a la fabricación, materiales

perfectamente acordes entre sí y una produc-

ción mediante maquinaria especializada de

alta calidad caracterizan a este accesorio de

soldadura de gran exigencia técnica.

Por favor, póngase en contacto con el dis-

tribuidor DINSE de su país, si usted tiene

cualquier pregunta o solicitud de los equipos

y suministros.

1. Introduction 1. Introducción

DINSE G.m.b.H.

Tarpen 36 • D-22419 Hamburg

Tel. +49 (0)40 658 75-0

Fax +49 (0)40 658 75-200

Kontakt:

Contact:

El contacto:

Kontakt für den US-Markt:

Contact for the U.S. market:

Contacto para el mercado de EE.UU.:

DINSE Inc.

830 Dillon Drive

Wood Dale, IL. 60191 USA

Phone. 517 416 5294 – Fax. 888 896 4871

This manual suits for next models

3

Table of contents

Other DINSE Welding Accessories manuals