10 ARCHIMEDE LCD SERIES - ITA

ELECTROIL

L’apparecchio è dotato di tutti quegli accorgimenti circuitali atti a garantire un corretto funzionamento nelle normali

situazioni di installazione.

Ai fini EMC, per contenere potenziali disturbi elettromagnetici, è necessario che i cavi di alimentazione del motore

siano di tipo schermato (o blindato) con i singoli conduttori di sezione adeguata (densità di corrente <= 5 A/mm

2

).

Tali cavi devono essere della lunghezza minima indispensabile. Lo schermo dei conduttori deve essere collegato

a terra da entrambe i lati. Sul motore sfruttare la carcassa metallica per il collegamento a terra dello schermo.

Per evitare loop (anelli) di massa che possono creare disturbi radiati (effetto antenna), il motore azionato

dall’Inverter deve essere messo a terra singolarmente, sempre con un collegamento a bassa impedenza utilizzando

la carcassa della macchina.

I percorsi dei cavi di alimentazione rete e convertitore di frequenza – motore (quando il motore è separato

dall’inverter) devono essere il più possibile distanziati; non creare loop, non farli correre paralleli e a distanze inferiori

ai 50 cm, nel caso debbano intersecarsi le direzioni devono essere a 90 gradi per produrre il minimo di

accoppiamento.

Il collegamento di terra del cavo di alimentazione dell’Inverter deve essere separato dalla terra degli altri utilizzatori

domestici eventualmente presenti; è buona norma che tutti i carichi sensibili in termini EMC vadano al dispersore

di terra separatamente, in modo radiale.

La non osservanza di dette condizioni potrebbe vanificare completamente o in parte l’effetto del filtro antidisturbo

integrato nell’Inverter.

5.5 Accesso alla scheda elettronica

In alcuni casi può essere necessario accedere alla scheda elettronica per sostituire eventuali cavi danneggiati,

trasduttore di pressione o per il collegamento del contatto galleggiante.

Le operazioni di sostituzione di un componente dell’Inverter devono essere eseguite

esclusivamente da personale esperto e qualificato dal costruttore, utilizzando solo parti di ricambio

originali, fornite dal costruttore.

Qualsiasi operazione con scatola Inverter aperta deve essere effettuata dopo almeno 2 minuti

dall’interruzione dell’alimentazione di rete con opportuno interruttore sezionatore oppure con il

distacco fisico dalla presa di alimentazione del cavo, perché si possano scaricare i condensatori

presenti sulla scheda.

In caso di guasto ad uno dei cavi o del trasduttore di pressione, per la sostituzione dello stesso occorre aprire il

coperchio dell’inverter svitando le N° 12 viti autofilettanti presenti nella parte posteriore sul dissipatore. Per

l’estrazione di uno dei cavi svitare le tre viti che stringono la relativa placchetta pressacavo triangolare. Ricordarsi

di riposizionare sempre la guarnizione O-Ring sul cavo e sotto la placchetta. Per la connessione dei cavi negli

opportuni morsetti seguire lo schema dei collegamenti alla scheda elettronica nel seguito riportato (fig. 14-15-16).

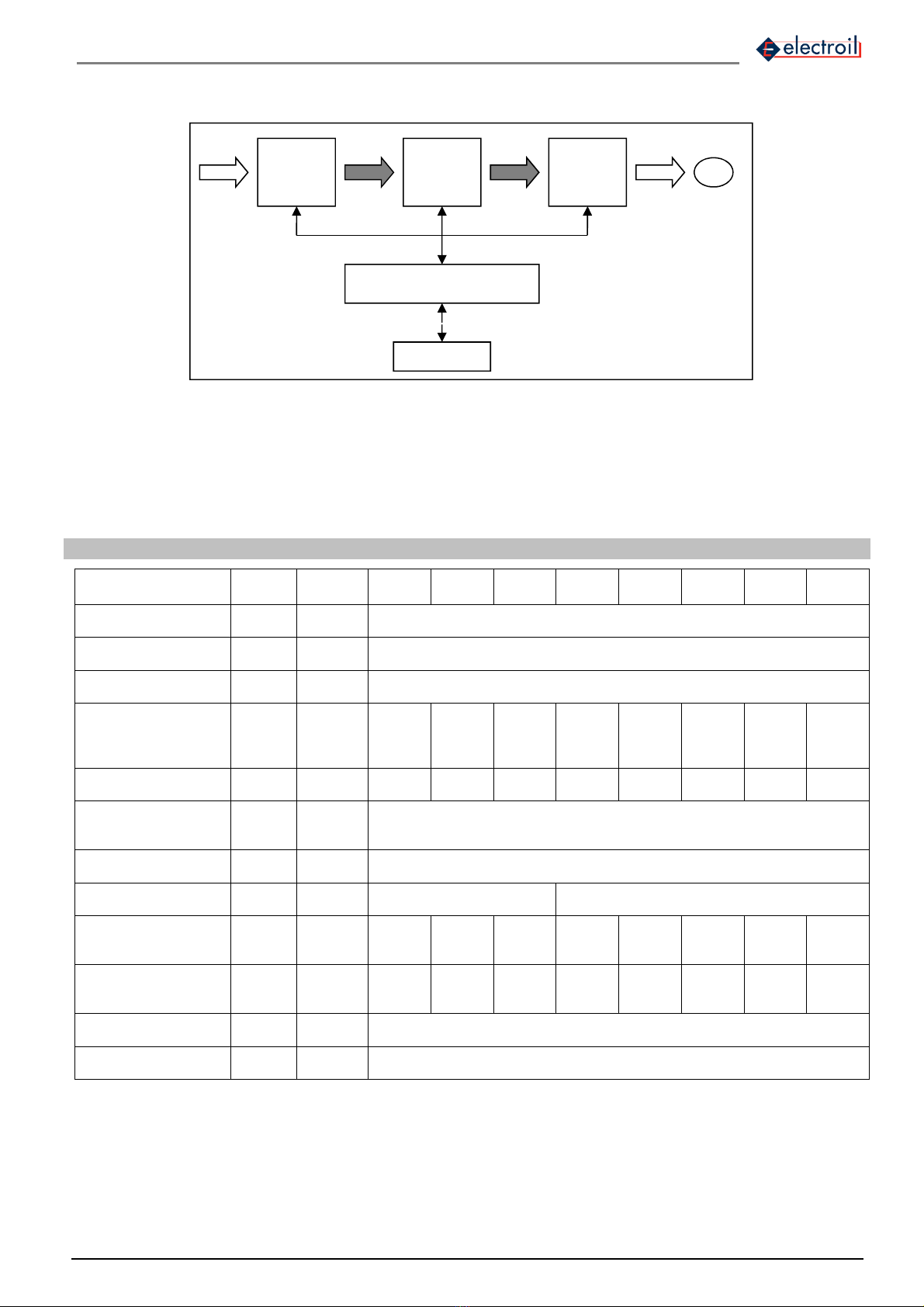

•Cavo di alimentazione monofase per IMMP-IMTP: morsetti 220Vac + GND (J4-1,2,3);

•Cavo di alimentazione trifase per ITTP: morsetti L1, L2, L3 + GND (J7-1,2,3,4);

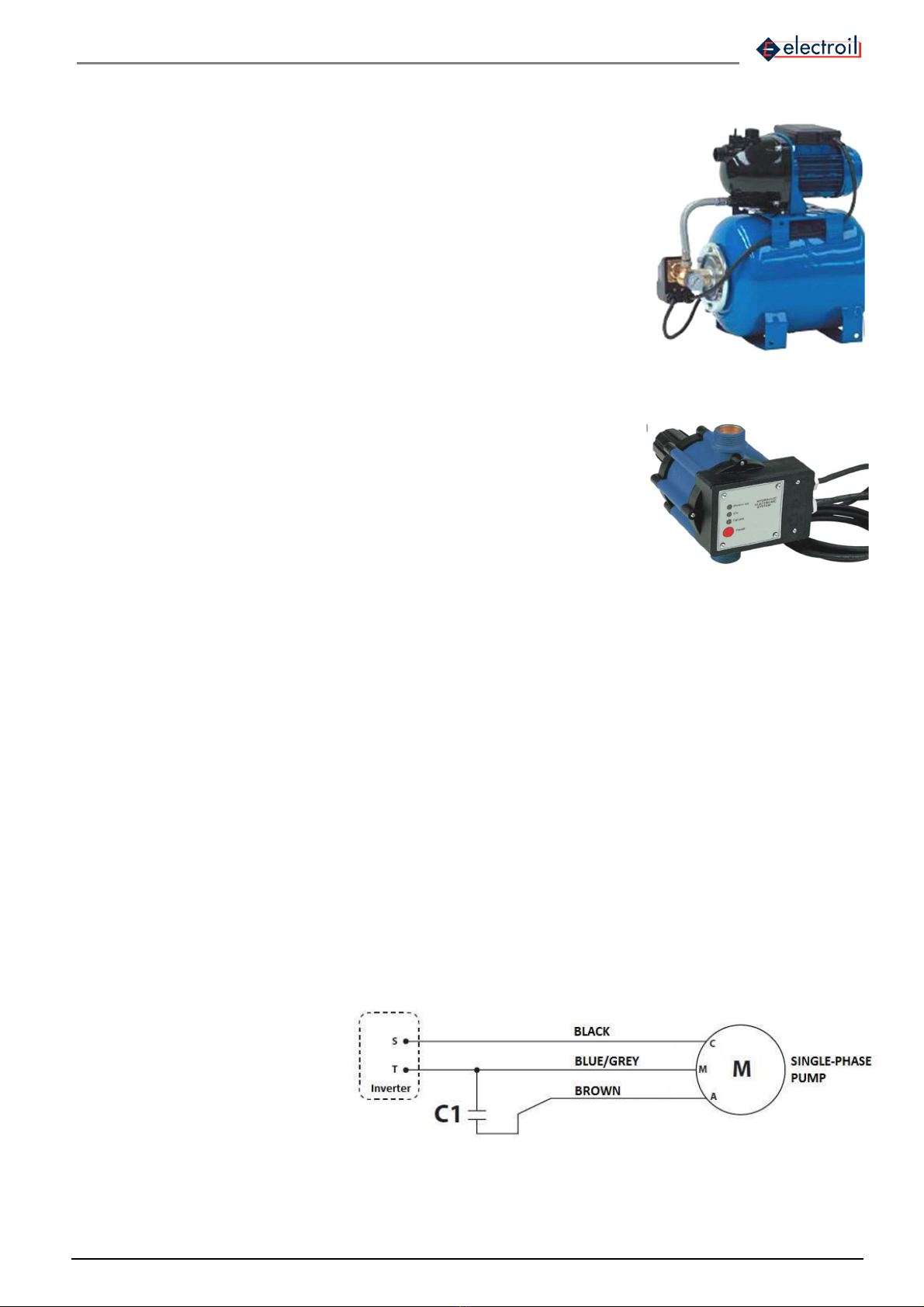

•Cavo monofase motore per IMMP: morsetti S, T, GND (J3-2,3,4);

•Cavo monofase motore per IMMP1.1/1.8/2.2: morsetti MOTOR (J5-1,2)

•Cavo trifase motore per IMTP: morsetti R, S,T, GND (J3-1,2,3,4);

•Cavo trifase motore per ITTP: morsetti U, V,W (J9-1,2,3);

•Trasduttore di pressione 4-20 mA output: morsetti +15V, S (J5-1,3);

•Trasduttore di pressione 4-20 mA output: morsetti +15V, PS1, PS2 (J11-1,3,4) per IMMP1.1/1.8/2.2;

•Abilitazione: morsetti ENABLE, 0V (J5-2,5);

•Abilitazione: morsetti EN, +15V (J11-2,1) per IMMP1.1/1.8/2.2;

•Segnale Motor ON: Contatto MOTOR ON (J5-4) (J9-1,2 per IMMP1.1/1.8/2.2), +15V (J5–1) impiegato per

alimentazione ventole servo-ventilazione quando il motore è acceso (morsetto FAN (J11-5) per IMMP1.1/1.8);

Versioni speciali su richiesta: USCITA ALLARME - in alternativa, gli stessi contatti possono fornire un segnale di

uscita +15V (100 mA max.) quando è presente una condizione di allarme.

5.6 Collegamento contatto galleggiante o altro NC

Collegare l’eventuale contatto Normalmente Chiuso (NC) di un galleggiante o di altro dispositivo tra i morsetti

ENABLE e 0V(5diJ5), vedi fig. 15,16 o tra i morsetti EN e +15V(1diJ1) per versione IMMP1.1/1.8/2.2,vedi fig.14.

All’apertura del contatto la pompa viene spenta; alla richiusura dello stesso la pompa riparte. Il cavo del sensore di

pressione (a tre poli) dovrà essere sostituito con un cavo a 4 poli per portare fuori dall’inverter il polo ENABLE,

passando sempre per il pressacavo centrale.

Con il collegamento del galleggiante, le giunzioni dei cavi di trasduttore e galleggiante dovranno

essere effettuate all’esterno della scatola inverter, opportunamente protette contro umidità, acqua o

polvere. Non praticare altri fori sull’Inverter per evitare danni o perdita del grado di protezione con

conseguente interruzione anticipata della garanzia.