Eutectic Castolin POWERmax Guide

nBETRIEBSANLEITUNG / ERSATZTEILLISTE

nOPERATING MANUAL / SPARE PARTS LIST

nMODE D'EMPLOI / LISTE DE PIÈCES DE RECHANGE

nISTRUZIONI D'IMPIEGO / LISTA DELLE PARTI DI RICAMBIO

nMANUAL DE INSTRUCCIONES / LISTA DE REPUESTOS

POWERmax

© by Eutectic+Castolin - 304310 - 02/2002

2

Inhaltsverzeichnis

Contents

Table des matières

Indice

Contenido

Betriebsanleitung.................................................. 3

Operating Manual ............................................... 13

Manuel d'utilisation ............................................. 23

Istruzioni d'impiego ............................................. 33

Manual de instrucciones ..................................... 43

Schaltplan/

ircuit Diagramm

Schéma électrique

Schemi elettrici

Esquema de conexiones .................................... 53

Ersatzteilliste/

List of Spare Parts

Liste de pièces de rechange

Lista delle parti di ricambio

Lista de repuestos .............................................. 53

Sicherheitsvorschriften

Allgemeines

Das Schweißgerät ist nach dem Stand der Technik und den

anerkannten sicherheitstechnischen Regeln gefertigt. Den-

noch drohen bei Fehlbedienung oder Mißbrauch Gefahr für

- Leib und Leben des Bedieners oder Dritten,

- das Schweißgerät und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Schweißgerät.

Alle Personen, die mit der Inbetriebnahme, Bedienung, War-

tung und Instandhaltung des Schweißgerätes zu tun haben,

müssen

- entsprechend qualifiziert sein,

- Kenntnisse vom Schweißen haben und

- diese Bedienungsanleitung genau beachten.

Störungen, die die Sicherheit beeinträchtigen können, sind

umgehend zu beseitigen.

Es geht um Ihre Sicherheit!

Bestimmungsgemäße Verwendung

Das Schweißgerät ist ausschließlich für Arbeiten im Sinne der

bestimmungsgemäßen Verwendung (siehe Kapitel

"Schweißgerät in Betrieb nehmen") zu benutzen.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanlei-

tung

- die Einhaltung der Inspektions- und Wartungsarbeiten

Verpflichtungen des Betreibers

Der Betreiber verpflichtet sich, nur Personen am Schweißge-

rät arbeiten zu lassen, die

- mit den grundlegenden Vorschriften über Arbeitssicherheit

und Unfallverhütung vertraut und in die Handhabung des

Schweißgerätes eingewiesen sind

- das Sicherheitskapitel und die Warnhinweise in dieser

Bedienungsanleitung gelesen, verstanden und durch ihre

Unterschrift bestätigt haben

Das sicherheitsbewußte Arbeiten des Personals ist in regel-

mäßigen Abständen zu überprüften.

Verpflichtungen des Personals

Alle Personen, die mit Arbeiten am Schweißgerät beauftragt

sind, verpflichten sich, vor Arbeitsbeginn

- die grundlegenden Vorschriften über Arbeitssicherheit und

Unfallverhütung zu beachten

- das Sicherheitskapitel und die Warnhinweise in dieser

Bedienungsanleitung zu lesen und durch ihre Unterschrift

zu bestätigen, daß sie diese verstanden haben

Persönliche Schutzausrüstung

Treffen Sie für Ihre persönliche Sicherheit folgende Vorkeh-

rungen:

- Festes, auch bei Nässe, isolierendes Schuhwerk tragen

- Hände durch isolierende Handschuhe schützen

- Augen durch Schutzschild mit vorschriftsmäßigem Filter-

einsatz vor UV-Strahlen schützen

- Nur geeignete (schwer entflammbare) Kleidungsstücke

verwenden

- Bei erhöhter Lärmbelastung Gehörschutz verwenden

Befinden sich Personen in der Nähe so müssen

- diese über die Gefahren unterrichtet,

- Schutzmittel zur Verfügung gestellt bzw.

- Schutzwände bzw. -Vorhänge aufgebaut werden.

Gefahr durch schädliche Gase und Dämpfe

- Entstehenden Rauch sowie schädliche Gase durch geeig-

nete Mittel aus dem Arbeitsbereich absaugen.

- Für ausreichende Frischluftzufuhr sorgen.

- Lösungsmitteldämpfe vom Strahlungsbereich des Licht-

bogens fernhalten.

Gefahr durch Funkenflug

- Brennbare Gegenstände aus dem Arbeitsbereich entfer-

nen.

- An Behältern in denen Gase, Treibstoffe, Mineralöle und

dgl. gelagert sind/waren, darf nicht geschweißt werden.

Durch Rückstände besteht Explosionsgefahr.

- In feuer- u. explosionsgefährdeten Räumen gelten beson-

dere Vorschriften - entsprechende nationale und interna-

tionale Bestimmungen beachten.

Gefahren durch Netz- und Schweißstrom

- Ein Elektroschock kann tödlich sein. Jeder Elektroschock

ist grundsätzlich lebensgefährlich.

- Durch hohe Stromstärke erzeugte magnetische Felder

können die Funktion lebenswichtiger elektronischer Gerä-

te (z.B. Herzschrittmacher) beeinträchtigen. Träger solcher

Geräte, sollten sich durch ihren Arzt beraten lassen, bevor

sie sich in unmittelbarer Nähe des Schweißarbeitsplatzes

aufhalten.

- Sämtliche Schweißkabel müssen fest, unbeschädigt und

isoliert sein. Lose Verbindungen und angeschmorte Kabel

sofort erneuern.

- Netz- u. Gerätezuleitung regelmäßig von einer Elektro-

Fachkraft auf Funktionstüchtigkeit des Schutzleiters über-

prüfen lassen.

- Vor Öffnen des Schweißgerätes sicherstellen, daß dieses

stromlos ist. Bauteile die elektrische Ladung speichern

entladen.

- Sind Arbeiten an spannungsführenden Teilen notwendig,

ist eine zweite Person hinzuzuziehen, die notfalls den

Hauptschalter ausschaltet.

Besondere Gefahrenstellen

- Nicht in die rotierenden Zahnräder des Drahtantriebes

greifen.

- In feuer- und explosionsgefährdeten Räumen gelten be-

sondere Vorschriften - entsprechende nationale und inter-

nationale Bestimmungen beachten.

- Schweißgeräte für Arbeiten in Räumen mit erhöhter elek-

trischer Gefährdung (z.B. Kessel) müssen mit dem Zei-

chen S (Safety) gekennzeichnet sein.

- Schweißverbindungen mit besonderen Sicherheitsanfor-

derungen sind nur von speziell ausgebildeten Schweißern

durchzuführen.

ud_ca_st_sv_00216 022000

- Bei Krantransport der Stromquelle Ketten bzw. Seile in

einem möglichst kleinen Winkel zur Senkrechten in allen

Kranösen einhängen - Gasflasche und Drahtvorschubge-

rät entfernen.

- Bei Krantransport des Drahtvorschubes immer eine isolie-

rende Drahtvorschubaufhängung verwenden.

Informelle Sicherheitsmaßnahmen

- Die Bedienungsanleitung ist ständig am Einsatzort des

Schweißgerätes aufzubewahren.

- Ergänzend zur Bedienungsanleitung sind die allgemein

gültigen sowie die örtlichen Regeln zu Unfallverhütung und

Umweltschutz bereitzustellen und zu beachten.

- Alle Sicherheits- und Gefahrenhinweise am Schweißgerät

sind in lesbarem Zustand zu halten.

Sicherheitsmaßnahmen am Aufstellort

- Das Schweißgerät muß auf ebenem und festen Unter-

grund standsicher aufgestellt werden. Ein umstürzendes

Schweißgerät kann Lebensgefahr bedeuten!

- In feuer- und explosionsgefährdeten Räumen gelten be-

sondere Vorschriften - entsprechende nationale und inter-

nationale Bestimmungen beachten.

- Durch innerbetriebliche Anweisungen und Kontrollen si-

cherstellen, daß die Umgebung des Arbeitsplatzes stets

sauber und übersichtlich ist.

Sicherheitsmaßnahmen im Normalbetrieb

- Schweißgerät nur betreiben, wenn alle Schutzeinrichtun-

gen voll funktionstüchtig sind.

- Vor Einschalten des Schweißgerätes sicherstellen, daß

niemand gefährdet werden kann.

- Mindestens einmal pro Woche das Schweißgerät auf äu-

ßerlich erkennbare Schäden und Funktionsfähigkeit der

Sicherheitseinrichtungen überprüfen.

Sicherheitstechnische Inspektion

Der Betreiber ist verpflichtet, das Schweißgerät nach Verän-

derung, Ein- oder Umbauten, Reparatur, Pflege und Wartung

sowie mindestens alle sechs Monate durch eine Elektro-

Fachkraft auf korrekte Funktionsfähigkeit überprüfen zu las-

sen.

Bei der Überprüfung sind zumindest folgende Vorschriften zu

beachten:

- VBG 4, §5 - Elektrische Anlagen und Betriebmittel

- VBG 15, §33 / §49 - Schweißen, Schneiden und verwandte

Arbeitsverfahren

- VDE 0701-1 - Instandsetzung, Änderung und Prüfung elek-

trischer Geräte

Veränderungen am Schweißgerät

- Ohne Genehmigung des Herstellers keine Veränderun-

gen, Ein- oder Umbauten am Schweißgerät vornehmen.

- Bauteile in nicht einwandfreiem Zustand sofort austau-

schen.

Ersatz- und Verschleissteile

- Nur Original-Ersatz- und Verschleißteile verwenden. Bei

fremdbezogenen Teilen ist nicht gewährleistet, daß sie

beanspruchungs- und sicherheitsgerecht konstruiert und

gefertigt sind.

- Bei Bestellung genaue Benennung und Artikel-Nummer

laut Ersatzteilliste, sowie Serien-Nummer Ihres Gerätes

angeben.

Kalibrieren von Schweißgeräten

Aufgrund internationaler Normen ist eine regelmäßige Kali-

brierung von Schweißgeräten empfohlen. Castolin empfiehlt

ein Kalibrierintervall von 12 Monaten. Setzen Sie sich für

nähere Informationen mit Ihrem Castolin-Partner in Verbin-

dung!

Die CE-Kennzeichnung

Das Schweißgerät erfüllt die grundlegenden Anforderungen

der Niederspannungs- und Elektromagnetischen Verträg-

lichkeits-Richtlinie und ist daher CE-gekennzeichnet.

Gewährleistung

Die Gewährleistung beträgt 12 Monate und bezieht sich auf

den Einschichtbetrieb unter der Voraussetzung eines sach-

gemäßen Einsatzes des Gerätes.

Die Gewährleistung umfaßt die Kosten für den Ersatz defekter

Teile und Bauteilgruppen einschließlich der erforderlichen

Montagezeit.

Ausgeschlossen von jeglicher Gewährleistung sind betriebs-

bedingte Verschleißteile. Ein unsachgemäßer Einsatz des

Gerätes sowie eine Beschädigung durch Gewaltanwendung

schließt eine Gewährleistung aus.

Bei Garantieansprüchen bitten wir, uns die Serien-Nummer

des Gerätes mitzuteilen.

Geräterücksendungen benötigen unser vorhergehendes Ein-

verständnis. Transport- und alle anfallenden Nebenkosten

gehen zu Lasten des Absenders (Bitte beachten Sie unsere

allgemeinen Geschäftsbedingungen).

Urheberrecht

Das Urheberrecht an dieser Bedienungsanleitung verbleibt

bei der Firma Castolin.

Text und Abbildungen entsprechen dem technischen Stand

bei Drucklegung. Änderungen vorbehalten. Der Inhalt der

Bedienungsanleitung begründet keinerlei Ansprüche seitens

des Käufers. Für Verbesserungsvorschläge und Hinweise

auf Fehler in der Bedienungsanleitung sind wir dankbar.

5

Allgemeines

Prinzip

Die Stromquelle POWERmax stellt ein weiteres Bindeglied in

der neuen Generation von Schweißgleichrichtern dar

Eine wesentliche Erweiterung des Einsatz- und Anwendungs-

gebietes bedeutet die Möglichkeit des WIG-Schweißens mit

Berührungszünden

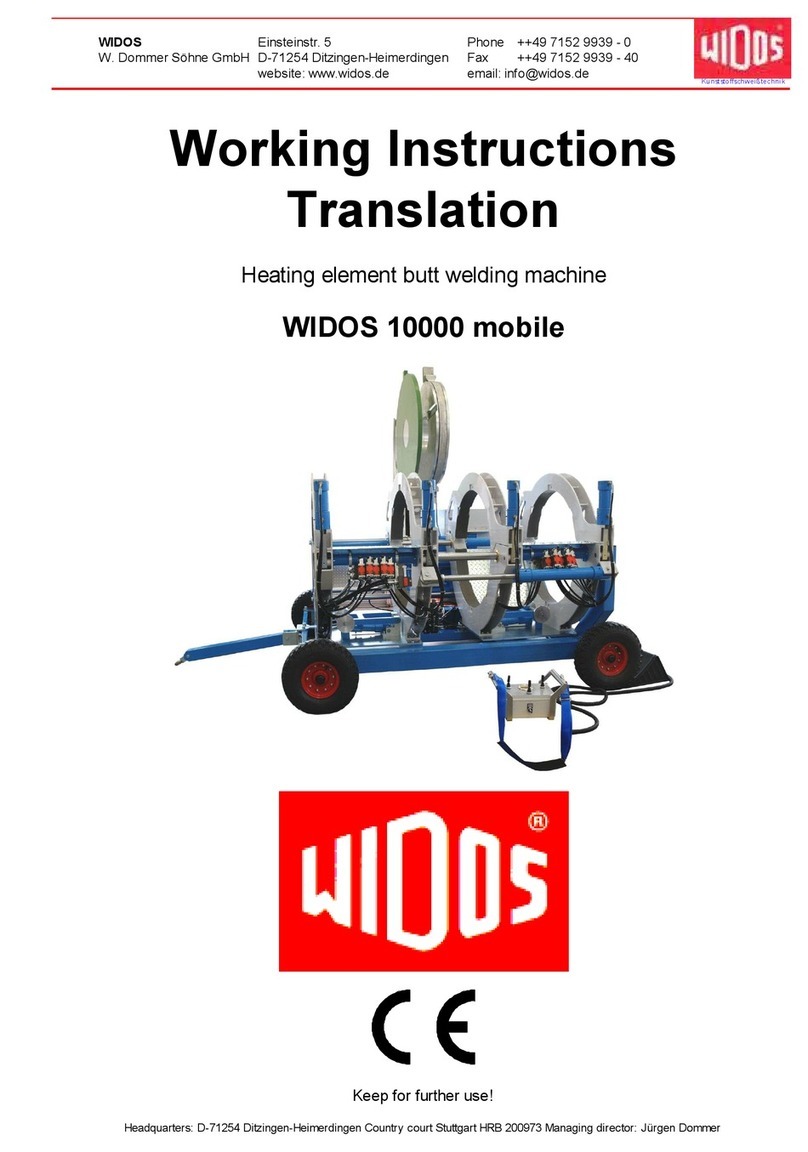

Abb.1 Stromquelle POWERmax

Gerätekonzept

Die Stromquelle POWERmax hat kleine Abmessungen, ist

aber so gebaut, daß sie auch unter harten Einsatzbedingungen

zuverlässig funktioniert Pulverbeschichtetes Blechgehäuse,

sowie durch Kunststoffrahmen geschützt angebrachte Bedie-

nungselemente und Anschlußbuchsen mit Bajonettverriege-

lung, werden höchsten Ansprüchen gerecht Der Tragegurt

ermöglicht einen leichten Transport, sowohl innerbetrieblich

als auch beim Einsatz auf Baustellen

Abb.2 POWERmax ausgerüstet

zum Stabelektrodensch ei-

ßen

Abb.3 POWERmax ausgerüstet

zum WIG-Sch eißen

Einsatzgebiete

6

Beschreibung des Bedienpanels

Netzschalter

Kipptaster Verfahren zur Anwahl des Schweißverfah-

rens

- Stabelektroden-Schweißen

- Stabelektroden-Schweißen mit CEL-Elektrode

- WIG-Schweißen

Hinweis! Auch nach dem Ziehen des Netzsteckers bleibt das

angewählte Schweißverfahren gespeichert

Einstellregler Schweißstrom stufenlose Einstellmög-

lichkeit des Schweißstromes

Anzeige Störung leuchtet, wenn das Gerät thermisch über-

lastet ist

- Strombuchse mit ajonettverschluß zum Anschluß

des

- Stabelektroden- bzw Massekabels beim Stabelektro-

denschweißen (je nach Elektrodentype)

- Massekabels beim WIG-Schweißen

- Strombuchse mit ajonettverschluß zum Anschluß

des

- Stabelektroden- bzw des Massekabels beim Stabelek-

trodenschweißen (je nach Elektrodentype)

- Schweißbrenners beim WIG-Schweißen (Stromanschluß)

Staubfilter im Ansaugbereich des Lüfters

- verhindert die Verschmutzung des Gehäuseinneren bei

starkem Staubanfall

Hinweis! Es wird empfohlen, die Stromquelle ausschließlich

mit Staubfilter zu betreiben

Abb.5 Bedienelemente und Anzeigen am Bedienpanel

Abb.4 Vorder- und Rückansicht POWERmax

7

Schweissgerät in Betrieb nehmen

Achtung! Lesen Sie vor Erstinbetriebnahme das Kapitel

„Sicherheitsvorschriften“

Bestimmungsgemässe Verwendung

Das Schweißgerät ist ausschließlich zum Stabelektroden- und

WIG-Schweißen bestimmt Eine andere oder darüber hinaus-

gehende Benutzung gilt als nicht bestimmungsgemäß Für

hieraus entstehende Schäden haftet der Hersteller nicht

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

Achtung! Verwenden Sie das Schweißgerät nie zum

Auftauen von Rohren

Aufstellbestimmungen

Das Schweißgerät ist nach Schutzart IP23 geprüft, das bedeu-

tet:

- Schutz gegen Eindringen fester Fremdkörper größer Ø

12mm

- Schutz gegen Sprühwasser bis zu einem Winkel von 60° zur

Senkrechten

Sie können das Schweißgerät daher, gemäß Schutzart IP23,

im Freien aufstellen und betreiben Die eingebauten elektri-

schen Teile sind jedoch vor unmittelbarer Nässeeinwirkung zu

schützen

Achtung! Stellen Sie die Schweißanlage auf ebenem

und festen Untergrund standsicher auf Eine umstürzen-

de Schweißanlage kann Lebensgefahr bedeuten

Der Lüftungskanal stellt eine wesentliche Sicherheitseinrich-

tung dar Beachten Sie daher bei der Wahl des Aufstellort, daß

die Kühlluft ungehindert durch die Luftschlitze an Vorder- und

Rückseite ein- bzw austreten kann Anfallender metallischer

Staub (z B bei Schmirgelarbeiten) darf nicht direkt in die

Anlage gesaugt werden

Netzanschluss

Das Schweißgerät ist für die am Leistungsschild angegebene

Netzspannung ausgelegt Die Absicherung der Netzzuleitung

ist den Technischen Daten zu entnehmen

Das Schweißgerät kann serienmäßig mit einer Netzspannung

von 230 V~ (+/- 15%) betrieben werden Bedingt durch den

Toleranzbereich von +/- 15% kann es auch am 220 V~ bzw 240

V~ Netz betrieben werden

Hinweis! Bei Betrieb mit falscher Netzspannung, erlöschen

sämtliche Garantieansprüche

Achtung! Ist das Gerät für eine Sonderspannung aus-

gelegt, gelten die Technischen Daten am Leistungs-

schild Netzstecker, Netzzuleitung sowie deren Absiche-

rung sind entsprechend auszulegen

Netzstecker anschliessen

Achtung! Netzstecker müssen der Netzspannung und

der Stromaufnahme des Schweißgerätes entsprechen

(siehe Technische Daten)

Achtung! Die Absicherung der Netzzuleitung ist auf die

Stromaufnahme des Schweißgerätes auszulegen

Stabelektroden-Schweissen

- Schweißkabel je nach Elektrodentype in Strombuchse

oder einstecken und durch Drehen nach rechts verriegeln

- Netzstecker einstecken

- Netzschalter in Stellung "I" schalten

Achtung! Sobald der Netzschalter in Stellung "I"

geschaltet ist, ist die Stabelektrode spannungsführend

Beachten Sie, daß die Stabelektrode zu diesem Zeit-

punkt keine elektrisch leitenden oder geerdeten Teile

wie z B Werkstück, Gehäuse, etc berührt

- Mit Kipptaster Verfahren eine der folgenden Verfahren

anwählen:

- Verfahren Stabelektroden-Schweißen

- Anzeige leuchtet

- Verfahren Stabelektroden-Schweißen mit CEL-Elektro-

de

- Anzeige leuchtet

- Stromstärke mit Einstellregler Schweißstrom auswählen

- Schweißung durchführen

Funktion Hot-Start

Vorteile:

- Verbesserung der Zündeigenschaften, auch bei Elektroden

mit schlechten Zündeigenschaften

- Besseres Aufschmelzen des Grundwerkstoffes in der Start-

phase, dadurch weniger Kaltstellen

- Weitgehende Vermeidung von Schlacken-Einschlüssen

Abb.6 Toleranzbereiche der Netzspannung

+15%

265 V~195 V~

-15%

230 V~

8

I (A)

t

90A

0,5 s 1 s 1,5 s

120A

Abb.7 Beispiel für die Funktion "Hot-Start"

Funktionsweise:

Während einer halben Sekunde wird der Schweißstrom auf

einen bestimmten Wert erhöht Dieser Wert ist um ein Drittel

höher als der eingestellte Schweißstrom (Abb 7)

Beispiel: Am Einstellregler wurden 90 A eingestellt Der Hot-

Start Strom beträgt 90 A + (90 A / 3) = 120 A

Hinweis! Bei einem eingestellten Schweißstrom von 120 A,

oder höher, wird der Hot-Start Strom auf 160 A begrenzt

Funktion Anti-Stick

Bei kürzer werdendem Lichtbogen kann die Schweißspannung

soweit absinken, daß die Stabelektrode zum Festkleben neigt

Ein Ausglühen wird durch die Funktion Anti-Stick verhindert

Beginnt die Stabelektrode festzukleben, schaltet die Strom-

quelle den Schweißstrom nach 1,5 Sekunden ab Nach dem

Abheben der Stabelektrode vom Werkstück, kann der Schweiß-

vorgang problemlos fortgesetzt werden

Abb.8 Brenneranstellung

a) Gasdüse aufsetzen b) Zünden durch

erkstückberührung

c) Lichtbogen

gezündet

WIG-Schweissen

Hinweis! Bei angewähltem Verfahren WIG-Schweißen , keine

reine Wolfram-Elektrode (Kennfarbe: Grün) verwenden

- Stromstecker des WIG-Schweißbrenners in - Strombuch-

se einstecken und durch Drehen nach rechts verriegeln

- Stromstecker des Massekabels in - Strombuchse einstek-

ken und durch Drehen nach rechts verriegeln

- Schweißbrenner bestücken (siehe Bedienungsanleitung

Schweißbrenner)

- Masseverbindung mit Werkstück herstellen

- Druckregler an der Schutzgasflasche befestigen

- Gasschlauch mit Druckregler verbinden

- Gasflaschenventil öffnen

- Netzstecker einstecken

- Netzschalter in Stellung "I" schalten

Achtung! Sobald der Netzschalter in Stellung "I"

geschaltet ist, ist die Wolframelektrode spannungsfüh-

rend Beachten Sie, daß die Wolframelektrode zu die-

sem Zeitpunkt keine elektrisch leitenden oder geerdeten

Teile wie z B Werkstück, Gehäuse, etc berührt

Bei Verwendung eines Gasschieberbrenners:

- Gasabsperrventil am Schweißbrenner öffnen bzw Brenner-

taste drücken und am Druckregler die gewünschte Gasmen-

ge einstellen

- Mit Kipptaster Verfahren eine der folgenden Verfahren

anwählen:

- Verfahren WIG-Schweißen

- Anzeige leuchtet

- Stromstärke mit Einstellregler Schweißstrom auswählen

- Gasdüse an der Zündstelle aufsetzen, sodaß zwischen

Wolframspitze und Werkstück 2-3 mm Abstand besteht

(siehe Abb 8a)

- Schweißbrenner langsam aufrichten bis die Wolframnadel

das Werkstück berührt (siehe Abb 8b)

- Schweißbrenner anheben und in Normallage schwenken -

Lichtbogen zündet (siehe Abb 8c)

- Schweißung durchführen

9

Das Setup-Menü

Mittels Setup-Menü sind folgende Parameter einstellbar:

- Dynamik (für das Verfahren Stabelektroden-Schweißen)

- Kennlinie (für das Verfahren Stabelektroden-Schweißen mit

CEL-Elektrode)

Funktionsprinzip

Die Parameter sind in 4 Stufen einstellbar

Die Anzahl der leuchtenden Anzeigen entspricht der eingestell-

ten Stufe

Anzeigen leuchten: Einstellung

keine Stufe 0

eine Stufe 1

zwei Stufe 2

drei Stufe 3

Stufe 3

eispiel: leuchten drei Anzeigen,

ist Stufe 3 eingestellt

Abb.9 Beispiel für Anzeige Stufe

Parameter einstellen

Die Einstellung wird anhand des Parameters Dynamik, für das

Verfahren Stabelektroden-Schweißen, beschrieben

- Mit Kipptaster Verfahren das Verfahren Stabelektroden-

Schweißen anwählen und Kipptaster Verfahren ge-

drückt halten

- Für 1 Sekunde wird die voreingestellte Stufe angezeigt

Solange der Kipptaster Verfahren gedrückt bleibt, wird der

Parameter Dynamik jede Sekunde um eine Stufe erhöht

- Wird die gewünschte Stufe angezeigt

- Kipptaster Verfahren loslassen

- Eingestellte Stufe für den Parameter Dynamik ist gespei-

chert

- Das Verfahren Stabelektroden-Schweißen wird angezeigt

Hinweis! Die eingestellten Parameter bleiben auch nach Zie-

hen des Netzsteckers gespeichert

Parameter ynamik (für das Verfahren

Stabelektroden-Schweissen)

Der Parameter Dynamik dient zur Beeinflussung der Kurz-

schlußstromstärke im Moment des Tropfenüberganges

Bei Tendenz zum Festkleben der Stabelektrode, den Parame-

ter Dynamik auf eine höhere Stufe einstellen

Stufe 0 besonders weicher und spritzerarmer Lichtbogen

Stufe 3 besonders harter und stabiler Lichtbogen

40 A (Werkseinstellung)

27 A

13 A

0 A (keine LED)

Abb.10 Stabelektroden-Sch eißen: Einstellung Parameter Dynamik

I (A)

U (V)

Stufe

12 3

+13A +27A +40Aeingestellter Schweißstrom

Leerlaufspannung

0

10

Parameter Kennlinie (für das Verfahren

Stabelektroden-Schweissen mit CEL-

Elektrode)

Der Parameter Kennlinie dient zur Einstellung der Neigung für

die fallende Schweißstromkennlinie Beim Verschweißen von

Zellulose-Elektroden, ist die Neigung der Kennlinie maßgebli-

ches Kriterium für die Schweißeigenschaften

Bei Tendenz zum Festkleben der Zellulose-Elektrode, den

Parameter Kennlinie auf eine höhere Stufe einstellen (flache

Kennlinie)

Stufe 0 weicher und spritzerarmer Lichtbogen (senkrechte

Kennlinie = Konstantstrom)

Stufe 3 harter und stabiler Lichtbogen (flache Kennlinie)

4 A/V (Werkseinstellung)

2,7 A/V

1,3 A/V

0 A/V (keine LED = Konstantstrom)

Abb.11 CEL-Sch eißen: Einstellung Parameter Kennlinie

Stufe: 12 30

U (V)

I (A)

Leerlaufspannung

eingestellter

Schweißstrom

1 A/V 2 A/V 3 A/V

Konstantstrom

Tabelle Werkseinstellung für Parameter

In nachfolgend dargestellter Tabelle befinden sich die Werks-

einstellungen zu den oben beschriebenen Parametern

"Dynamik" "Kennlinie“

40 A 4 A/V

flege und Wartung

Achtung! Vor Öffnen des Schweißgerätes, Gerät ab-

schalten, Netzstecker ziehen und ein Warnschild gegen

Wiedereinschalten anbringen - gegebenenfalls Elkos

entladen

Um das Schweißgerät über Jahre hinweg einsatzbereit zu

halten sind folgende Punkte zu beachten:

- Sicherheitstechnische Inspektion laut vorgegebenen Inter-

vallen durchführen (siehe Kapitel „Sicherheitsvorschriften“)

- Je nach Aufstellort, aber mindestens zweimal jährlich, Gerä-

teseitenteile entfernen und das Schweißgerät mit trockener,

reduzierter Druckluft sauberblasen Elektronische Bauteile

nicht aus kurzer Entfernung anblasen

- Bei starkem Staubanfall den Einsatz des Staubfilters und

die Kühlluftkanäle reinigen

Generatorbetrieb

Die Stromquelle ist uneingeschränkt generatortauglich, wenn

die maximal abgegebene Scheinleistung des Generators min-

destens 6 kVA beträgt

Hinweis! Die abgegebene Spannung des Generators darf den

in Abb 12 dargestellten Bereich keinesfalls unter- oder über-

schreiten

Abb.12 Toleranzbereiche der Netzspannung

+15%

265 V~195 V~

-15%

230 V~

11

Technische Daten

Achtung! Ist das Gerät für eine Sonderspannung ausgelegt, gelten die Technischen Daten am Leistungsschild

Netzstecker, Netzzuleitung sowie deren Absicherung sind entsprechend auszulegen

Netzspannung 230 V~, 50 - 60 Hz

Netzabsicherung 16 A träge

Cos phi (bei 140 A) 0,99

Wirkungsgrad (bei 80 A) 86,8 %

Schweißstrombereich EL - DC 10 - 140 A

Schweißstrombereich WIG - DC 10 - 150 A

Schweißstrom bei 10min / 40°C 25 % ED 150 A

10min / 40°C 35 % ED 140 A

10min / 40°C 60 % ED 100 A

10min / 40°C 100% ED 80 A

Scheinleistung bei 35 % ED 6,9 kVA

60 % ED 4,8 kVA

100% ED 3,6 kVA

Leerlaufspannung 92 V

Genormte Arbeitsspannung Elektrode 20,4 - 25,6 V

WIG 10,4 - 16 V

Schutzart IP 23

Kühlart AF

Isolationsklasse B

Prüfzeichen S, CE

Fehler Ursache ehebung

Fehlerdiagnose und -behebung

Achtung! Vor Öffnen des Schweißgerätes, Gerät abschalten, Netzstecker ziehen und ein Warnschild gegen Wiederein-

schalten anbringen - gegebenenfalls Elkos entladen

Netzzuleitung unterbrochenkein Schweißstrom

Netzschalter eingeschaltet, Anzeige für

angewählte Betriebsart leuchtet nicht

kein Schweißstrom

Netzschalter eingeschaltet, Anzeige für

angewählte Betriebsart leuchtet

Schweißkabelverbindungen unterbro-

chen

schlechte - oder keine Masse

Steckverbindungen überprüfen

Verbindung zum Werkstück herstellen

kein Schweißstrom

Netzschalter eingeschaltet, Anzeige

für angewählte Betriebsart leuchtet,

Anzeige Störung leuchtet

Netzzuleitung und Netzspannung kon-

trollieren

Einschaltdauer überschritten - Gerät

überlastet - Ventilator läuft

Thermosicherheitsautomatik hat abge-

schaltet - Ventilator läuft; Thermofühler

defekt

für ausreichende Luftzufuhr sorgen

Staubfilter reinigen

Gerät öffnen und mit trockener Preßluft

ausblasen (siehe Pflege und Wartung!)

Kühlluftzufuhr unzureichend

Staubfilter verschmutzt

Leistungsteil stark verschmutzt

Abkühlphase abwarten; Gerät schaltet

nach kurzer Zeit selbständig wieder ein;

wenn nicht: Gerät zum Service

Einschaltdauer einhalten

12

kein Schweißstrom

Netzschalter eingeschaltet, Anzeige

für angewählte Betriebsart leuchtet,

Anzeige Störung blinkt

Leistungsteilfehler

Schlechte Zündeigenschaften beim

Stabelektrodenschweißen

falsches Verfahren angewählt

Lichtbogen reißt während des

Schweißvorganges fallweise ab

Netzsicherung bzw. Sicherungsauto-

mat fällt

Netz zu schwach abgesichert / falscher

Automat

Netzsicherung fällt im Leerlauf

schlechte Schweißeigenschaft

(starke Spritzerbildung)

falsche Polung der Elektrode

WIG-Schweißung

Wolframelektrode schmilzt ab - Wolf-

rameinschlüsse im Grundmaterial

während der Zündphase

Gerät ausschalten und anschließend

wieder einschalten; Fehler tritt gehäuft

auf - Gerät zum Service

Verfahren "Stabelektroden-Schweißen"

bzw "Stabelektroden-Schweißen mit

CEL-Elektrode" anwählen

Gerät zum Service

Elektrode umpolen (Angaben des Her-

stellers beachten)

Netz-Unterspannung

zu hohe Brennspannung der Elektrode

(z B Nut-Elektrode)

Netzspannung am Gerät messen, Zu-

leitungsquerschnitt erhöhen

wenn möglich Alternativelektrode ver-

wenden oder Schweißgerät mit höherer

Schweißleistung einsetzen

schlechte Masseverbindung Masseklemmen direkt am Werkstück

befestigen

falsche Polung der Wolframelektrode WIG-Schweißbrenner am "- Pol" an-

schließen

Stabelektrode neigt zum Festkleben Parameter Dynamik (Stabelektroden-

Schweißen) oder Parameter Kennlinie

(Stabelektroden-Schweißen mit CEL-

Elektrode) auf zu niedrigem Wert einge-

stellt

im Setup-Menü Parameter Dynamik

bzw Kennlinie auf einen höheren Wert

einstellen

ungünstige Setup-Einstellung für das an-

gewählte Verfahren

im Setup-Menü Einstellung für das an-

gewählte Verfahren optimieren

lauter Knall

möglicherweise auch Auslösen von

Netzsicherung und Sicherungsautomat

Varistor (Überspannungsschutz) hat aus-

gelöst

- Netzspannungsfehler

Varistor austauschen - nur von geschul-

tem Personal, bzw Gerät zum Service

Netz richtig absichern (siehe Techn

Daten)

Fehler Ursache ehebung

Verfahren WIG-Schweißen bzw WIG-

Impulslichtbogenschweißen anwählen

Inertes Schutzgas (Argon) verwenden

falsches Verfahren angewählt

falsches Schutzgas, kein Schutzgas

kein Schweißstrom

nach dem Einschalten leuchten alle

Anzeigen ständig (länger als 2 Sekun-

den)

Kurzschluß (Sekundärseite) Kurzschluß aufheben (Stabelektroden-

oder Massekabel an der Bajonett-

Strombuchse abschließen), Fehler be-

steht weiterhin: Gerät zum Service

falsches Verfahren angewählt Verfahren "WIG-Schweißen" anwählen

Safety rules

General remarks

This welding machine has been made in accordance with the

state of the art and all recognised safety rules. Nevertheless,

incorrect operation or misuse may still lead to danger for

- the life and well-being of the welder or of third parties,

- the welding machine and other tangible assets belonging

to the owner/operator,

- efficient working with the welding machine.

All persons involved in any way with starting up, operating,

servicing and maintaining the welding machine must

- be suitably qualified

- know about welding and

- follow exactly the instructions given in this manual.

Any malfunctions which might impair machine safety must be

eliminated immediately.

It’s your safety that’s at stake!

Utilisation for intended purpose only

The welding machine may only be used for jobs as defined by

the “Intended purpose” (see the section headed "Starting to

use the welding machine").

Utilisation in accordance with the “Intended purpose” also

comprises

- following all the instructions given in this manual

- performing all stipulated inspection and servicing work

Obligations of owner/operator

The owner/operator undertakes to ensure that the only persons

allowed to work with the welding machine are persons who

- are familiar with the basic regulations on workplace safety

and accident prevention and who have been instructed in

how to operate the welding machine

- have read and understood the sections on safety and the

warnings contained in this manual, and have confirmed as

much with their signatures

Regular checks must be performed to ensure that personnel

are still working in a safety-conscious manner.

Obligations of personnel

Before starting work, all persons entrusted with carrying out

work on the welding machine shall undertake

- to observe the basic regulations on workplace safety and

accident prevention

- to read the sections on safety and the warnings contained

in this manual, and to sign to confirm that they have

understood these

Personal protective equipment

For your personal safety, take the following precautions:

- Wear stout footwear that will also insulate even in wet

conditions

- Protect your hands by wearing insulating gloves

- Protect your eyes from UV rays with a safety shield containing

regulation filter glass

- Only use suitable (i.e. flame-retardant) clothing

- Where high noise levels are encountered, use ear-protectors

Where other persons are nearby during welding, you must

- instruct them regarding the dangers,

- provide them with protective equipment and/or

- erect protective partitions or curtains.

Hazards from noxious gases and vapours

- Extract all fumes and gases away from the workplace, using

suitable means.

- Ensure a sufficient supply of fresh air.

- Keep all solvent vapours well away from the arc radiation.

Hazards from flying sparks

- Move all combustible objects well away from the welding

location.

- Welding must NEVER be performed on containers that

have had gases, fuels, mineral oils etc. stored in them. Even

small traces of these substances left in the containers are

a major explosion hazard.

- Special regulations apply to rooms at risk from fire and/or

explosion. Observe all relevant national and international

regulations.

Hazards from mains and welding current

- An electric shock can be fatal. Every electric shock is

hazardous to life.

- Magnetic fields generated by high amperages may impair

the functioning of vital electronic devices (e.g. heart

pacemakers). Users of such devices should consult their

doctors before going anywhere near the welding workplace.

- All welding cables must be firmly attached, undamaged and

properly insulated. Replace any loose connections and

scorched cables immediately.

- Have the mains and the appliance supply leads checked

regularly by a qualified electrician to ensure that the PE

conductor is functioning correctly.

- Before opening up the welding machine, make absolutely

sure that this is "dead". Discharge any components that

may store an electrical charge.

- If work needs to be performed on any live parts, there must

be a second person on hand to switch of the machine at the

main switch in an emergency.

Particular danger spots

- Do not put your fingers anywhere near the rotating toothed

wheels of the wirefeed drive.

- Special regulations apply to rooms at risk from fire and/or

explosion. Observe all relevant national and international

regulations.

- Welding machines for use in spaces with increased

electrical danger (e.g. boilers) must be identified by the “S”

(for safety) mark.

- Welding-joins to which special safety requirements apply

must only be carried out by specially trained welders.

- When hoisting the power source by crane, always attach the

chains or ropes to the hoisting lugs at as close an angle to

the vertical as possible. Before hoisting, remove the gas

cylinder and the wirefeed unit.

ud_ca_st_sv_00217 022000

- When hoisting the wirefeed unit by crane, always use an

insulating suspension arrangement.

Informal safety precautions

- The instruction manual must be kept at the welding-machine

location at all times.

- In addition to the instruction manual, copies of both the

generally applicable and the local accident prevention and

environmental protection rules must be kept on hand, and

of course observed in practice.

- All the safety instructions and danger warnings on the

welding machine itself must be kept in a legible condition.

Safety precautions at the installation

location

- The welding machine must be placed on an even, firm floor

in such a way that it stands firmly. A welding machine that

topples over can easily kill someone!

- Special regulations apply to rooms at risk from fire and/or

explosion. Observe all relevant national and international

regulations.

- By means of internal instructions and checks, ensure that

the workplace and the area around it are always kept clean

and tidy.

Safety precautions in normal operation

- Only operate the welding machine if all its protective features

are fully functional.

- Before switching on the welding machine, ensures that

nobody can be endangered by your turning on the machine.

- At least once a week, check the machine for any damage

that may be visible from the outside, and check that the

safety features all function correctly.

Safety inspection

The owner/operator is obliged to have the machine checked

for correct functioning by a trained electrician after any

alterations, installations of additional components,

modifications, repairs, care and maintenance, and in any case

at least every six months.

In the course of such inspection, the following regulations

must be observed (as a minimum):

- VBG 4, §5 - Electrical plant and apparatus

- VBG 15, §33 / §49 - Welding, cutting and allied processes

- VDE 0701-1 - Corrective maintenance, modification and

testing of electrical equipment

Alterations to the welding machine

- Do not make any alterations, installations or modifications

to the welding machine without getting permission from the

manufacturer first.

- Replace immediately any components that are not in perfect

condition.

Spares and wearing parts

- Use only original spares and wearing parts. With parts

sourced from other suppliers, there is no certainty that

these parts will have been designed and manufactured to

cope with the stressing and safety requirements that will be

made of them.

- When ordering spare parts, please state the exact

designation and the relevant part number, as given in the

spare parts list. Please also quote the serial number of your

machine.

Calibration of welding machines

In view of international standards, regular calibration of welding

machinery is advisable. Castolin recommends a 12-month

calibration interval. For more information, please contact your

Castolin partner!

CE-marking

The welding machine fulfils the fundamental requirements of

the Low-Voltage and Electromagnetic Compatibility Directive

and is thus CE-marked.

Guarantee

The guarantee period is 12 months and applies to single-shift

operation, provided that the equipment is used properly.

The guarantee covers the costs for replacement parts and

component groups including assembly time. The guarantee

does not cover wear and tear of com-ponents due to operation.

Improper use of the equip-ment including damage caused by

force invalidates the guarantee.

Please forward the serial number of the equipment in the event

of any guarantee claim.

Return of the equipment requires our prior consent. Transpor-

tation and related costs will be at the expense of the purchaser

(please refer to the General Sales Conditions).

Copyright

Copyright to this instruction manual remains the property of

Castolin.

Text and illustrations are all technically correct at the time of

going to print. Right to effect modifications is reserved. The

contents of the instruction manual shall not provide the basis

for any claims whatever on the part of the purchaser. If you have

any suggestions for improvement, or can point out to us any

mistakes which you may have found in the manual, we should

be most grateful.

15

General remarks

Principle of the POWERmax

The POWERmax power source is a further member of the new

generation of welding rectifiers.

Its range of use and application is considerabl extended b the

facilit for TIG welding with touch-down ignition.

Fig.1 POWERmax welding unit

Machine concept

The POWERmax power source ma onl be small, but the are

built to function dependabl under even the toughest operating

conditions. Features such as its powder-coated sheet-steel

housing, the wa its controls are protected b a plastic frame,

and its ba onet-latching connection sockets all testif to the

high qualit of its design. Thanks to its carr ing strap, the

machine is eas to move around - both in the workshop and out

in the field.

Fig.2 POWERmax tooled up for

rod electrode welding

Fig.3 POWERmax tooled up for

TIG welding

Areas of use

16

Description of controls

Mains switch

Process changeover switch ... for selecting the welding

process

- Rod-electrode welding

- Rod-electrode welding with CEL-electrode

- TIG welding

N.B.! Even if ou unplug the machine from the mains, the

selected welding process will still be stored.

Welding current dial ... for continuous adjustment of the

welding current

Malfunction indicator ... lights up when the unit is thermall

overloaded (i.e. overheats)

- Current socket with bayonet latch ... for connecting:

- rod-electrode or earthing cable for rod-electrode welding

(depending on t pe of electrode)

- earthing cable for TIG-welding

- Current socket with bayonet latch ... for connecting:

- rod-electrode or earthing cable for rod-electrode welding

(depending on t pe of electrode)

- welding torch for TIG welding (current connection)

Dust filter ... in the air-intake zone of the fan

- prevents the inside of the housing from getting soiled in

heavil dust-laden environments

N.B.! We recommend alwa s using a dust filter in the power

source.

Fig. Controls and indicators on the operating panel

Fig.4 Front view and rear view of POWERmax

17

Starting to use the power source

Warning! Before starting to use for the first time, read the

section headed “Safet rules”.

Utilisation for intended purpose only

The welding machine is intended to be used SOLELY for rod

electrode and TIG welding. An other use, or an use going

be ond the above, is deemed to be “not for the intended

purpose” and the manufacturer shall not be liable for an

damage resulting therefrom.

"Utilisation for the intended purpose" shall also be deemed to

encompass:

- the observance of all instructions in the operating manual

- the carr ing out of all prescribed inspection and maintenance

work

Warning! Never use the welding machine for thawing

frozen pipes!

Machine set-up regulations

The welding machine is tested to “Degree of protection IP23”,

meaning:

- Protection against penetration b solid foreign bodies with

diameters larger than 12 mm

- Protection against spra water up to an angle of 60° to the

upright

The welding machine can be set up and operated outdoors in

accordance with IP23. However, the built-in electrical

components must be protected against direct wetting.

Warning! Place the welding machine on an even, hard

floor in such a wa that it stands firml . A welding

machine that topples over can easil kill someone!

The venting duct is a ver important safet feature. When

choosing the machine location, make sure that it is possible for

the cooling air to enter and exit unhindered through the louvers

on the front and back of the machine. An metallic dust from e.g.

grinding-work must not be allowed to get sucked into the

machine.

Mains connection

The welding machine is designed to run on the mains voltage

given on the rating plate. For details of fuse protection of the

mains suppl lead, please see the Technical Data.

The machine can be run as standard on a mains voltage of 230

V~ (+/- 15%). Thanks to its +/-15% tolerance range, it can also

be run on the 220 V~ or 240 V~ mains.

N.B.! If the welding machine is run on the wrong mains voltage,

all warrant rights will be forfeited!

Warning! If the machine is designed to run on a special

voltage, the Technical Data shown on the rating plate

appl . The mains plug and mains suppl lead, and their

fuse protection, must be dimensioned accordingl .

Plug the machine into the mains

Caution! The mains plug used must correspond exactl

to the mains voltage and current rating of the welding

machine in question, as given in the Technical Data!

Caution! The fuse protection for the mains lead should

be suitable for the current consumption of the welding

machine!

Rod electrode welding

- Plug the welding cable into current socket or , depen-

ding on the t pe of electrode, and turn it clockwise to latch it

- Plug the machine into the mains

- Shift the mains switch into the "I" position

Warning! As soon as ou shift the mains switch into

the "I" position, the rod electrode becomes LIVE. Make

sure that when this happens, the rod electrode does not

touch an electricall conducting or earthed parts such

as e.g. the workpiece, machine housing etc.

- Shift the process changeover switch to select one of the

following processes:

- Rod-electrode welding process

- indicator lights up

- Rod-electrode welding with CEL electrode process

- indicator lights up

- Select the amperage with the welding-current dial

- Start welding

ot-Start function

Advantages:

- Improved ignition, even when using electrodes with poor

ignition properties

- Better fusion of the base metal in the start-up phase, meaning

fewer cold-shut defects

- Largel prevents slag inclusions

Fig.6 Tolerance ranges of the mains voltage

+15%

265 V~195 V~

-15%

230 V~

18

I (A)

t

90A

0,5 s 1 s 1,5 s

120A

Fig.7 Example of "Hot-Start" function

Mode of functioning:

For a 0.5 sec duration, the welding current is increased to a

certain value. This value is one third higher than the pre-set

welding current (Fig.7)

Example: A welding current of 90 A has been set on the setting

dial. The Hot-Start current will be 90 A + (90 A / 3) = 120 A

N.B.! In cases where the pre-set welding current is 120 A or

above, the Hot-Start current is limited to 160 A.

Anti-Stick function

When the length of the arc is shortened, the welding voltage

ma drop so far that the rod electrode starts to stick.

Burn-out is prevented b the Anti-Stick function. If the rod

electrode begins to stick, the power source switches the welding

current off after 1.5 seconds. After the rod electrode has been

lifted from the workpiece, the welding operation can be resumed

without difficult .

Fig.8 Torch tilt angle

a) Place gas nozzle

on workpiece

b) ouch down

tungsten tip to

ignite arc

c) Arc is ignited

TIG welding

N.B.! When the TIG welding process is selected, do not use

a pure tungsten electrode (colour-coded green).

- Insert the current plug of the TIG welding torch into the -

current socket and turn it clockwise to latch it

- Insert the current plug of the earthing cable into the -

current socket and turn it clockwise to latch it

- Tool up the welding torch (see the Instruction Manual for our

torch)

- Make an earthing connection to the workpiece

- Attach a pressure regulator to the shielding-gas c linder

- Connect the gas hose to the pressure regulator

- Open the valve on the gas c linder

- Plug the machine into the mains

- Shift the mains switch into the "I" position

Warning! As soon as ou shift the mains switch into

the "I" position, the tungsten electrode becomes LIVE.

Make sure that when this happens, the tungsten electro-

de does not touch an electricall conducting or earthed

parts such as e.g. the workpiece, machine housing etc.

When using a gas-valve torch:

- Open the gas cut-off valve on the torch and/or press the torch

trigger and set the desired gas flow rate on the pressure

regulator

- Shift the process changeover switch to select one of the

following processes:

- TIG welding process

- indicator lights up

- Select the amperage with the welding-current dial

- Place the gas nozzle on the ignition location so that there is

a gap of 2 - 3 mm between the tungsten tip and the workpiece

(see Fig. 8a)

- Graduall tilt up the welding torch until the tungsten tip

touches the workpiece (see Fig. 8b)

- Raise the torch and pivot it into the normal position - the arc

ignites (see Fig. 8c)

- Start welding

19

The set-up menu

Adjust the following parameters within the set-up menu

- Arc force (for the rod-electrode welding process)

- Characteristic (for the rod-electrode welding process with

CEL electrodes)

Function principle

The parameters are a 4-stage setting

The numbers of indicators that have lit up correspond to the

setting value (stage).

Indicators light up: Setting

None Stage 0

One Stage 1

Two Stage 2

Three Stage 3

Stage 3

Example: if three indicators are lit

up, the setting is on Stage 3

Fig.9 Example of stage indication

Setting the parameters

The following example of how to set a parameter is for the rod-

electrode welding process, as illustrated b the arc-force para-

meter.

- Select the rod-electrode welding process b shifting and

holding the process changeover switch

- The pre-set stage is indicated for 1 second

As long as ou hold the process changeover switch , the arc-

force parameter will be increased b one stage per second.

- As soon as the desired stage is indicated

- Release the process changeover switch

- The setting-value (stage) for the arc-force parameter is

stored

- The rod-electrode welding process is indicated

N.B.! Even if ou unplug the machine from the mains, the

selected parameters will still be stored.

Arc force parameter (for the rod-electrode

welding process)

The arc-force parameter is for influencing the short-circuiting

amperage at the instant of droplet transfer.

If there are problems with rod electrodes tending to "stick", set

the arc-force parameter to a higher value.

Stage 0..... Soft, low-spatter arc

Stage 3..... Harder, more stable arc

40 A (factor setting)

27 A

13 A

0 A (no LED)

Fig.10 Rod-electrode welding: Arc-force parameter setting

I (A)

U (V)

Stufe

12 3

+13A +27A +40APre-set welding current Schweißstrom

Open-circuit voltage

0

20

Characteristic parameter (for the rod-

electrode welding process with CEL

electrodes)

The "characteristic" parameter is for setting the slope of the

falling welding-current characteristic. The welding properties

achieved when cellulose electrodes are welded are determined

to a large extent b the slope of the characteristic.

If there are problems with cellulose electrodes tending to

"stick", set the arc-force parameter to a higher value (shallow

characteristic).

Stage 0..... Soft, low-spatter arc (vertical characteristic = con-

stant current)

Stage 3..... Harder, more stable arc (shallow characteristic)

4 A/V (factor setting)

2,7 A/V

1,3 A/V

0 A/V (no LED = constant current)

Fig.11 CEL welding: "Characteristic" parameter setting

Stage: 12 30

U (V)

I (A)

Open-circuit voltage

Pre-set

welding current

1 A/V 2 A/V 3 A/V

Constant current

Table of factory settings for parameters

The table below shows the factor settings for the parameters

described above.

"Arc-force" "Characteristic“

40 A 4 A/V

Care and maintenance

Warning! Before opening up the welding machine, switch

it off, unplug it from the mains and put up a warning sign

to stop an bod inadvertentl switching it back on again.

If necessar , discharge the electrol tic capacitors.

In order to keep our welding machine operational for ears to

come, ou should observe the following points:

- Carr out safet inspections at the stipulated intervals (see

the section headed “Safet rules”)

- Depending on the machine location, but no less often than

twice a ear, remove the side panels from the machine and

blow the inside of the machine clean with dr , reduced-blow

compressed air. Do not aim air-jets at electronic components

from too close a range.

- If a lot of dust has accumulated, clean the cooling-air ducts.

- In ver dust environments, clean the dust-filter insert and

the cooling-air ducts.

Generator-powered operation

The power source is completel suitable for being run on

generator power, provided that the apparent power delivered b

the generator is at least 6 kVA.

N.B.! The voltage delivered b the generator must NEVER

overshoot or undershoot the range shown in Fig.12 .

Fig.12 Tolerance range of the mains voltage

+15%

265 V~195 V~

-15%

230 V~

Table of contents

Languages:

Other Eutectic Castolin Welding System manuals