ewo Airvision L Series Manual

Lesen Sie bitte die folgenden Anweisungen sorgfältig durch bevor Sie die Geräte in Gebrauch nehmen.

Der störungsfreie und sichere Betrieb der Geräte ist nur dann gewährleistet, wenn die hier genannten

Anweisungen, Hinweise und Sicherheitsvorschriften beachtet werden.

Please read the following instructions carefully before you take these units into service. Trouble-free and safe operating

can only be guaranteed if recommendations, safety guidelines and conditions stated in this manual are respected.

Veuillez lire les consignes suivantes avec attention avant de mettre en service l’appareil. Le fonctionnement sans faille et

en toute sécurité de l’appareil n’est garanti que si les consignes et indications mentionnées ci-après sont respectées.

Seite 2

page 3

page 4

DE

EN

FR

Einbau- und Betriebsanleitung für Wartungsgeräte

Modell airvision L

Fitting and Operating instructions for for modular maintenance units

type airvision L

Instructions de montage et d’emploi pour les unités modulaires de maintenance

modèle airvision L

2

DE

Die Lebensdauer einer pneumatischen Anlage

hängt hauptsächlich von der Aufbereitung

der Druckluft ab. Deshalb werden in jeder

pneumatischen Steuerung Filter, Druckregler,

Filterdruckregler und Nebelöler als Wartungs-

einheiten eingesetzt, die jedoch richtig bedient

und gewartet werden müssen.

Einbau in Pfeilrichtung, so nah wie möglich

an den Verbraucher (max. 10 m vor dem Ver-

braucher).

FILTER

Druckluft-Filter reinigen die Kompressorluft von

Feuchtigkeit und festen Bestandteilen, Filterein-

satz 40 µm ist eingebaut (kleinere Porenweite

auf Anfrage möglich).

Wartung: Kondenswasser regelmässig ab-

lassen und Filtereinsatz, wenn verschmutzt,

reinigen oder durch neuen Einsatz ersetzen.

Ausbau: Nachdem das Gerät drucklos ist –

den Behälter abschrauben, Prallscheibe vom

Filtereinsatz lösen, Filtereinsatz entfernen, in

Lösungsmittel auswaschen, von innen nach

aussen durchblasen und trocknen.

Filtereinsatz einbauen und Behälter aufschrau-

ben. Auf einwandfreie Dichtung achten. Reini-

gung der Kunststoffbehälter siehe Spalte drei.

DRUCKREGLER

Druckluft-Druckregler halten den Arbeitsdruck

unabhängig von Druckschwankungen im Netz

und Luftverbrauch weitgehend konstant. Der

Vordruck muss mindestens 2 bar höher als der

Arbeitsdruck sein.

Einstellung: Vor der Druckeinstellung das

Handrad leicht anheben und durch Linksdre-

hung den Druckregler entlasten. Danach im

Uhrzeigersinn drehen, bis das Manometer den

gewünschten Arbeitsdruck anzeigt.

Handrad durch Eindrücken wieder arretieren.

Maximalen Vor- und Arbeitsdruck beachten.

Um Transportschäden an den Geräten mit

montierten Manometern zu vermeiden, werden

diese nur noch lose beigelegt.

Einbau: Der Regler kann wahlweise mit

Haltewinkel oder mit dem Schalttafelgewinde

montiert werden. Die Einbaulage ist beliebig.

Durchflussrichtung beachten.

Wartung: Zum Einfetten der O-Ringe die Druckluft

abstellen. Gerät drucklos machen. Verschluß-

kappe abschrauben, Dichtkegel herausnehmen,

O-Ring und Führungsstift einfetten (ca. alle

sechs Monate).

Hinweis: Um Ausfälle zu vermeiden, sollte ein

Filter vorgeschaltet werden.

FILTERDRUCKREGLER

Siehe Filter und Druckregler. Der Dichtkegel

sitzt oberhalb des Filterelements.

Um Transportschäden an den Geräten mit

montierten Manometern zu vermeiden, werden

diese nur noch lose beigelegt.

NEBELÖLER

Druckluft-Nebelöler führen der Druckluft feinen

Ölnebel zu und bewirken so eine ständige und

zuverlässige Schmierung pneumatisch gesteu-

erter Druckluftwerkzeuge, Ventile, Zylinder usw..

Bitte beachten: Mindestbetriebsdruck beträgt

0,5 bar, der Mindestluftverbrauch Qmin siehe

Tabelle.

Durchflußdaten Q [m³/h]

Eingangsdruck p₁ [bar] 12,5 4610

G¼ Qmin 11,2 1,5 1,8 2,4

Qmax 17 20 25 30 40

Einstellung: Die Ölmenge (Tropfen pro Minute)

während des Betriebes an der Dosierschraube

einstellen. Dazu Schraube im Öleraufsatz ca. 1

Umdrehung durch Linksdrehung öffnen. Trop-

fen sind im Schauglas sichtbar.

Bedienung: Die Füllhöhe ist am Behälter sicht-

bar. Das Nachfüllen ist während des Betriebes

ohne Abstellen der Luft möglich.

1. Einfüllschraube herausschrauben

2. Behälter mit Öl füllen (kein Trichter)

3. Öffnung mit Einfüllschraube wieder ver-

schliessen – Öler ist betriebsbereit

Für Makrolonbehälter und Öleraufsatz (aus

Trogamid) sind nachstehend aufgeführte

Ölsorten zu verwenden:

Ölempfehlung für normale Beanspruchung

Viskosität bei 40 °C [32 mm²/s (cSt)]

ewo-Spezialöl (Bestell-Nr. 583)

ARAL VITAM GF 32

BP ENERGOL HLP – HM 32/ BP BIOHYD 32*

DEA ASTRON HPL 32

ExxonMobil NUTO H/ NUTO 32

SHELL MORLINA 32/ Hydrol DO 32

FUCHS RENOLIN B5VG32/ PLANTOHYD 32 S*

Interflon Fin Lube PN 32/ Fin Food Lube PN 32

*biologisch abbaubar

Keine synthetischen Öle verwenden!

Max. Betriebsdruck und Betriebstemperatur

für Filter, Filterdruckregler und Nebelöler:

max. Betriebsdruck bar

mit Polycarbonatbehälter 16

für Druckregler 16

Betriebstemperatur °C

mit Polycarbonatbehälter 0 bis +50

für Druckregler 0 bis +50

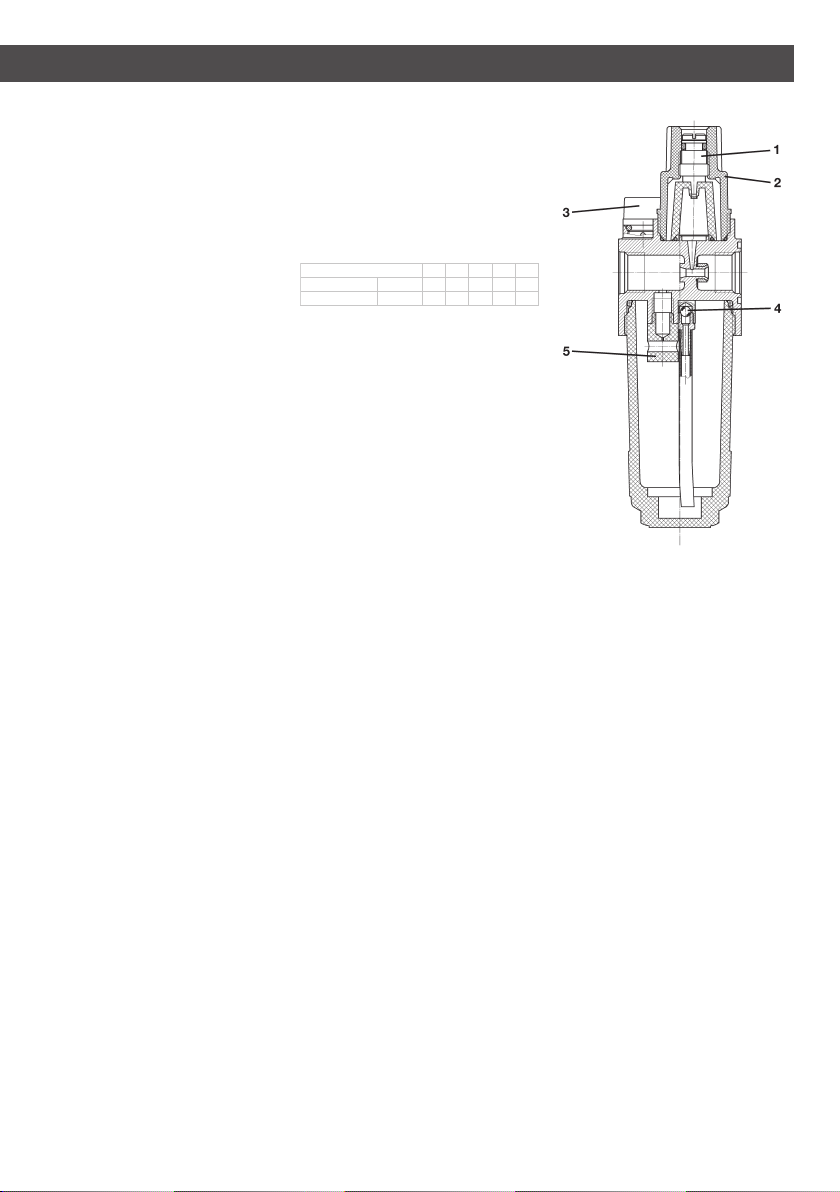

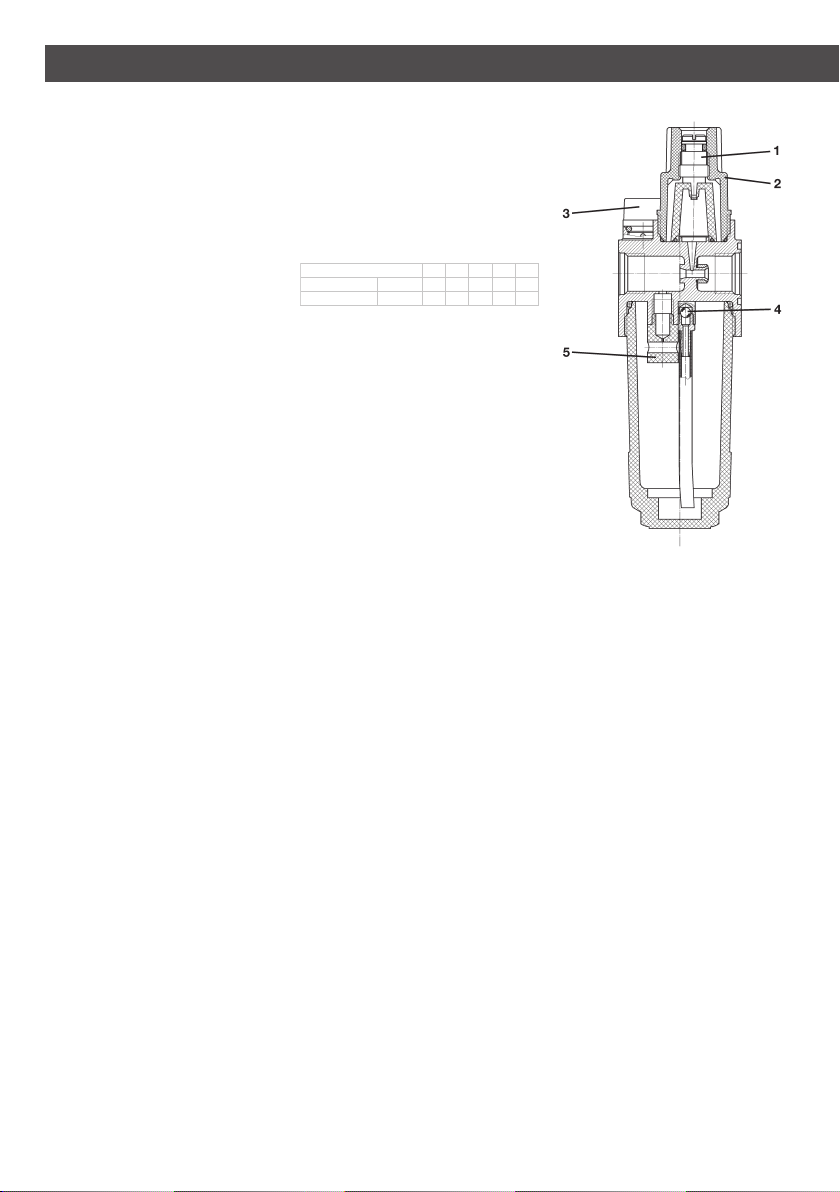

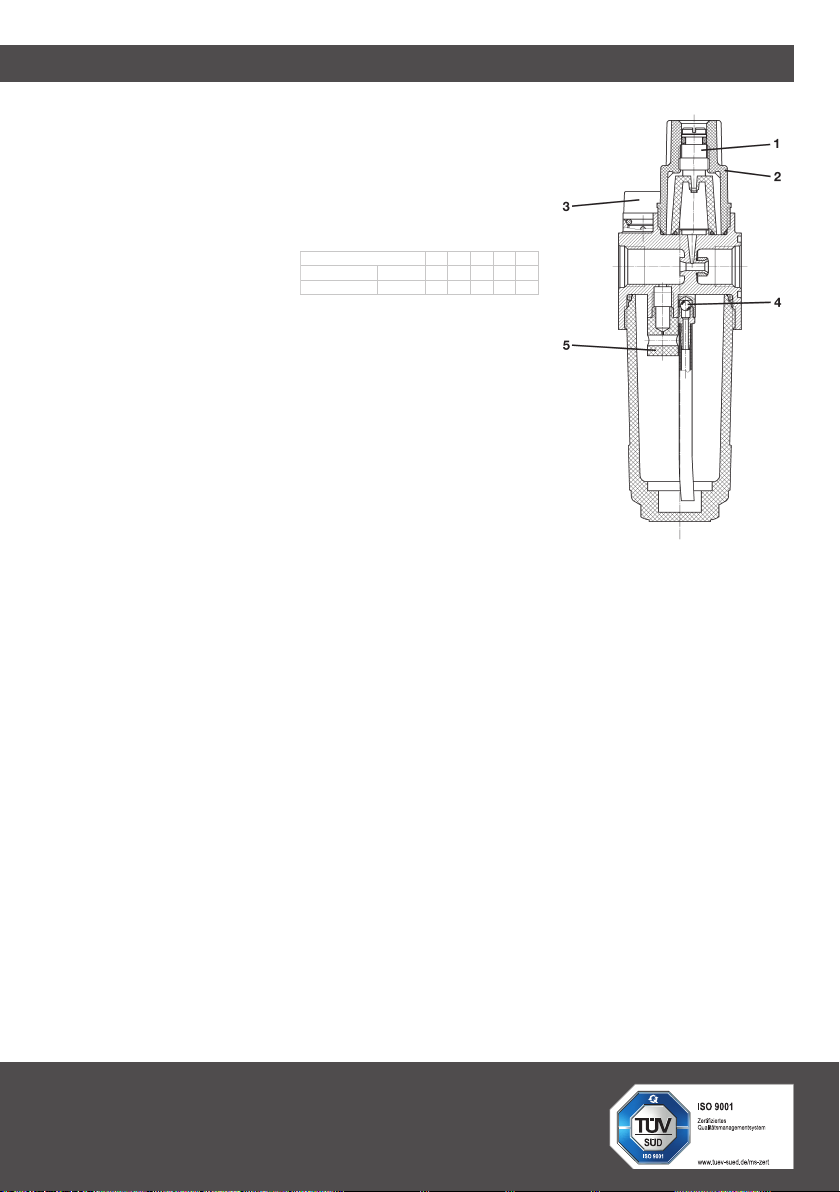

1 Dosierschraube

Einstellung der Ölmenge: Verstellen im Uhrzeiger-

sinn “weniger Öl”. Entgegen dem Uhrzeigersinn

“mehr Öl”.

2 Schauglas

Die Ölmenge, Tropfen pro Minute, kann hier be-

obachtet werden.

3 Einfüllschraube

Einfüllöffnung muss frei zugänglich sein, dass

bequem Öl eingefüllt werden kann.

4 Rückschlagventil

verhindert den Ölrücklauf. Öler spricht deshalb

auch auf kurze Luftstösse an.

5 Drossel

durch die eingebaute Drossel ist ein Ölnachfüllen

ohne Arbeitsunterbrechung möglich.

Kunststoffbehälter dürfen nur mit Wasser,

Petroleum oder Waschbenzin gereinigt werden.

Bitte beachten: Tankstellenbenzin ist kein

Waschbenzin.

Benzin, Benzol, Aceton, trihaltige Reinigungs-

mittel oder ähnliches darf keinesfalls zum

Reinigen der Behälter verwendet werden. Das

Öl, welches eingefüllt wird, darf mit keinen

Flüssigkeiten, welche Weichmacher enthalten,

z.B. Alkohol, Glysantin usw. verdünnt bzw. ver-

mengt werden.

Für Schäden, die durch Nichtbeachtung die-

ser Vorschrift entstehen, kann keine Haftung

übernommen werden.

3

The life of any pneumatic system depends pri-

marily on the preconditioning of the comressed

air supply. For this reason, filters, pressure

reducers, combined filter / pressure reducers

and lubricator are used as air supply condition-

ing units in every pneumatic control system;

these must, however, be properly used and

maintained.

Fitting in the direction of the arrow, as near as

possible to the pneumatically operated equip-

ment (max. 10 m upstream of same).

FILTER

Compressed air filters remove moisture and

solid particles from the air delivered by the

comprssor. A filter element of 40 µm is installed.

Servicing: Drain off the water condensate at

regular intervals and clean the filter element if it

is dirty or install a new element.

Removal: Filter has be depressurised. Un-

screw the bowl, release the baffle plate, take

out the filter cartridge, place it in a solvent, swill

it around vigorously and dry it.

Installation of the filter element and screw the

bowl. Ensure that the seal is perfectly seated.

For cleaning of the plastic bowl, see column three.

PRESSURE REDUCERS

Compressed air pressure reducers maintain

the operating pressure at a generally constant

level, irrespective of pressure fluctuations in the

system and the amount of air consumed. The

inlet pressure must be at least 2 bar higher than

the operating pressure.

Adjustment: Before adjusting the pressure,

sightly raise the handwheel and turn it anti-

clockwise in order to relieve the pressure in

the pressure reducer. Now turn it clockwise

until the pressure gauge indicates the desired

operating pressure. Resecure the handwheel

by downward pressure. Observe the maximum

inlet pressure and operating pressure.

Advoiding the gauge-mounted maintenance

units to be not involved in transport damages,

the gauges will be only added loosely in future.

Installation: The pressure reducer can be

installed with a mounting bracket or by means

of the control panel thread. It can be mounted

in any position but the direction of flow must

be observed.

Maintenance: Before greasing the O-rings,

shut off the compressed air supply and depres-

surize the unit. Unscrew and remove the screw

cap, remove the conical nipple and grease the

O-ring and guide pin (approximately every six

months).

Note: Use of filter always recommended.

FILTER PRESSURE REDUCERS

See filters and pressure reducers. The conical

nipple is located above the filter element.

Advoiding the gauge-mounted maintenance

units to be not involved in transport damages,

the gauges will be only added loosely in future.

LUBRICATORS

Compressed air lubrificators direct a fine mist

of oil into the compressed air, thus achieving

the continous, dependable lubrication of pneu-

matically operated tools, valves, cylinders, etc..

Please note: Minimum operating pressure is

0.5 bar. For minimum air consumption Qmin,

see table.

Operating pressure Q [m³/h]

Inlet pressure p₁ [bar] 1 2.5 4610

G¼ Qmin 11.2 1.5 1.8 2.4

Qmax 17 20 25 30 40

Adjustment: Adjust the oil flow rate (drops

per minute) during operation by means of the

metering screw, turning the screw in the oiler

attachment approximately one turn anticlock-

wise. The droplets can be seen in the sight

glass.

Operation: The oil level can be seen in the con-

tainer. Replenishment can be carried out during

operation without shutting off the compressed

air supply.

1. Unscrew and remove the filler cap

2. Fill the container with oil (no funnel needed)

3. Reclose the aperture with the filler cap – the

lubricator is now ready for use

For Makrolon bowls and oiler attachment

(made of Trogamid) the following oil types

should be used:

Recommended oil for normal use

Viscosity at 40 °C [32 mm²/s (cSt)]

ewo-Special oil (Order No. 583)

ARAL VITAM GF 32

BP ENERGOL HLP – HM 32/ BP BIOHYD 32*

DEA ASTRON HPL 32

ExxonMobil NUTO H/ NUTO 32

SHELL MORLINA 32/ Hydrol DO 32

FUCHS RENOLIN B5VG32/ PLANTOHYD 32 S*

Interflon Fin Lube PN 32/ Fin Food Lube PN 32

*Biologically degradeable

Do not use synthetic oils!

Max. Operating pressure and operating

temperature for filter, filter pressure regula-

tor and lubricator:

max. Operating pressure bar/psi

with plastic bowl 16/232

for Pressure reducers 16/232

Operating temperature °C

with plastic bowl 0 up to +50

for Pressure reducers 0 up to +50

1 Dosaging screw

For setting the oil amount: Clockwise move-

ment = “less oil”. Anti-clockwise = “more oil”.

2 Sight glass

The oil amount drops per minute, can be ob-

served here.

3 Filler screw

Bring the filling spout close enough to permit

easy filling.

4 Non-return valve

Prevents backward flow of oil. The lubricator

thus also reacts to short surges of air.

5 Throttle

The throttle permits oil replenishment without

interruption of working.

Plastic bowls may only be cleaned using

water, petroleum or spirit.

Please note: Petrol supplied for use in internal

combustion engines is not cleaning spirit.

Petrol, benzole, acetone, cleaning fluids

containing tricho, or similar are under no

cirumstances permitted for use as cleaning

agents for the bowl. The filling oil may not be

thinned or blended with any fluid that contains

emollients such as alcohol, “Glysantin” (anti-

freeze) etc.

No liability will be accepted for any damage

airsing as a result of the nonobservance of

the foregoing instructions.

EN

FN330-138E.fa.09/20

Armaturen- und Autogengerätefabrik ewo

Hermann Holzapfel GmbH & Co. KG

Heßbrühlstraße 45– 47

70565 Stuttgart

La durée de vie d’un système pneumatique

dépend principalement de la préparation de l’air

comprimé. C’est pourquoi les filtres, les régula-

teurs de pression, les régulateurs de pression des

filtres et les lubrificateurs de brouillard sont utilisés

comme unités de maintenance dans chaque sys-

tème de contrôle pneumatique, mais ils doivent

être utilisés et entretenus correctement.

Installation dans le sens de la flèche, le plus

près possible du consommateur (max. 10 m

avant le consommateur).

FILTRE

Les filtres à air comprimé éliminent l‘humidité et

les particules solides de l‘air délivré par le com-

presseur. Un élément filtrant de 40 µm est installé.

Entretien : Purger régulièrement l’eau de

condensation et nettoyer le filtre fritté dès qu’il

est encrassé, le remplacer par un filtre neuf.

Dépose : Dévisser entièrement le accord fileté,

retirer la cuve, dévisser l’écrou de fixation du

filtre fritté et sortier ce dernier. Plonger le filtre

fritté dans du solvant (par ex. essence etc.),

l’agiter énergiquement dansle liquide et bien le

sécher; le remonter ensuite. Veiller à ce que le

joint soit en parfait état. Pour le nettoyage des

réservoirs en plastique, voir colonne trois.

MANODÉTENDEUR

Avant la mise service de la canalisation d’air

comprimé, décompresser le manodétendeur en

tournant le volant à gauche. Tourner ensuite le

volant dans le sens des aiguilles d’une montre

jusqu’à ce que le manomètre du détendeur

indique la pression de service désirée. Bloquer

ensuite le volant à l’aide du bouton d’arrêt.

Recrutement : Il ya de la pression d‘augmen-

ter légèrement le volant et par rotation lien sou-

lager le régulateur de pression. Ensuite, en sens

horaire, jusqu‘à ce que le manomètre indique la

pression désirée.

Main par les impressions de bloquer. Avant

maximum de pression et de travail observées.

Pour éviter des dommages des transports, les

manomètres vont aplanir en vrac aux appareils.

L’assemblage impeccable des manomètres est

permis par le joint.

Montage : Le curseur peut être au choix, avec

des parenthèses ou avec le panneau de fil de

montage. La position de montage est arbitraire.

Noter la direction du débit.

Graissage des joints O-Ring : Arrêter l’instal-

lation. Mettre l’appareil horspression. Dévisser

le capot de protection, dégager le pointeau,

graisser légèrement le joint O-Ring et la broche.

Un avertissement : Pour éviter des avvêts il

foudvait mettre un filtre devant.

FILTRE-MANODÉTENDEUR

Mêmes instructions que pour le filtre et le ma-

no-détendeur. Le pointeau se trouve dans la

partie supérieure du filtre en plastique fritté.

Pour éviter des dommages des transports, les

manomètres vont aplanir en vrac aux appareils.

L’assemblage impeccable des manomètres est

permis par le joint.

LUBRIFICATEURS

Grâce au lubrificateur, l’air comprimé est en-

richi d’un fin brouillard d’huile et dans cet état,

assure un graissage constant et sûr des outils,

vérins et distributeurs etc..Veuillez noter : La

pression de fonctionnement minimale est de

0,5 bar, la consommation d‘air minimale Qmin

voir tableau.

Données sur le débit Q [m³/h]

Pression d‘entrée p₁ [bar] 12,5 4610

G¼ Qmin 11,2 1,5 1,8 2,4

Qmax 17 20 25 30 40

Alignement : Il faut régler la quantité d’huile

(une goutte par minute) pendant le fonction se-

ment à l’aide de la vis de dosage en fournant la

vis une fois à gauche. Les gouttes sont visibles.

Maniement : La hanteur de remplissage est

visible an réservoir. Ou pent remplir en fonc-

tionnement sans arrêter l’air.

1. Enlever la vis de remplissage

2. Remplier le réservoir avec de l’huile

(pas d’en tonnoir)

3. Refermer l’onverture à l’aide de la vis le grais

seur es prêt à fonctionnel

Pour le récipient en Makrolon et le graisseur

(en Trogamid), les types d‘huile suivants

doivent être utilisés :

Recommandation huile pour une sollicitation

normale

Viscosité à 40 °C [32 mm²/s (cSt)]

Huile spéciale ewo (N° de cmd. 583)

ARAL VITAM GF 32

BP ENERGOL HLP – HM 32/ BP BIOHYD 32*

DEA ASTRON HPL 32

ExxonMobil NUTO H/ NUTO 32

SHELL MORLINA 32/ Hydrol DO 32

FUCHS RENOLIN B5VG32/ PLANTOHYD 32 S*

Interflon Fin Lube PN 32/ Fin Food Lube PN 32

*Biodégradable

Ne pas utiliser d’huiles synthétiques!

Max. Pression et température de fonction-

nement du filtre, du régulateur de pression

du filtre et du lubrificateur de brouillard :

pression de fonctionnement max. bar

avec cuve en polycarbonate 16

pour Manodétendeurs 16

Température de service °C

avec cuve en polycarbonate 0 á +50

pour Manodétendeurs 0 á +50

1 Vis de dosage

Réglage du débit d’huile: Visser dans le sens

d’horologe = moins d’huile. Visser en sens in-

verse d’horologe = davantage d’huile.

2 Voyant

Permet d’observer la quantité d’huile en

gouttes par minute.

3 Bouchon de remplissage

Disposer l’ouverture de remplissage de manière

que l’huile puisse être versée commodément.

4 Clapet de retenue

Il empêche le retour d’huile. De ce fait, le lubrifi-

cateur réagit même à de brefs à-coups d’air.

5 Piège

Il permet de rajouter de l’huile sans interrompre

le travail.

Cuves en matière plastique <<Makrolon>> :

Les cuves en matière plastique doivent être

nettoyèes exclusivement avec de l’eau, de l’es-

sence rectifée ou du pétrole.

Veuillez noter : L‘essence des stations-service

n‘est pas du white spirit.

Ne jamais utiliser de benzène, de l’essence

normale ou super, de l’acétone, de solvants

contenant du trichloréthylène ou d’autres

produits analogues. Il ne faut jamais verser

dans les cuves en Makrolon des liquides

contenant des plastifiants tels que de l’alcool,

du glysantin etc.

Si vous n’accepter pas les instructions, on

ne pourra pas prendre la responsabilité pour

les damages.

FR

Table of contents

Languages:

Other ewo Water Filtration System manuals

Popular Water Filtration System manuals by other brands

Asutec

Asutec ASMU-120 Assembly instruction

Parker

Parker Turbine 500MA instruction manual

Frizzlife

Frizzlife SP99 owner's manual

Watts Premier

Watts Premier 500029 Installation, operation and maintenance manual

Honeywell

Honeywell FF40 Installation instruction

entegris

entegris Chemlock Installation and use manual

Xiaomi

Xiaomi Viomi quick start

HANKISON

HANKISON HF-12 instruction manual

amiad

amiad EBS 769 Installation, operation and maintenance instructions

Grunbeck

Grunbeck WINNI-mat VGX-N 50 Operation manual

3M

3M SCALEGARD SGLP-RO Installation and operating instructions

Apec Water

Apec Water SOFTENER Series Installation instructions & owner's manual