Flott S 25 U User manual

Arnz FLOTT GmbH

Vieringhausen 131

D-42857 Remscheid

Telefon +49(0) 2191/ 979-0

Telefax +49(0)2191/979 -222

info@

Bohrmaschinen

Drilling Machines

Bohrmaschinen

Drilling Machines

Bedienungsanleitung

Operating instructions

S 25 U

286076-02 Arnz FLOTT GmbH

Werkzeugmaschinen

Vieringhausen 131

42857 Remscheid

Konformitätserklärung

Hiermit erklären wir, dass die Bauart der auf der Frontseite beschriebenen Bohrmaschine allen einschlägigen

grundlegenden Sicherheits-und Gesundheitsanforderungen entspricht.

EG-Richtlinien Angewendete harmonisierte Normen

EG-Maschinenrichtlinie (2006/42/EG)DIN EN ISO 12100-1 und -2

EG –EMV (89/336 EWG) EN 60204, Teil1

Die Schutzziele der Niederspannungsrichtlinie

werden eingehalten.

We declare that the drilling machine as described on the front page meets all general health-and safety rules.

CEE-regulations Applicable harmonized standards

CEE-machine standards (2006/42/EG)DIN EN ISO 12100-1 and -2

CEE-EMV (89/336 EWG) EN 60204, part1

The low voltage regulation is applied.

Remscheid, den 10.05.2010 Dipl. Wirtsch. Ing. J.P. Arnz

Entwicklungsleitung

No.:

Technische Unterlagen sowie Datendokumentation sind bei Arnz FLOTT GmbH Werkzeugmaschinen

einzuholen.Der Ursprungstext für diese Betriebsanleitung wurde auf Deutsch geschrieben und in Englisch übersetzt.

D

E

Sicherheitshinweise D/E 2

2.0 Sicherheitshinweise –safety instructions

Lesen Sie die Sicherheitshinweise und die Betriebsanleitung aufmerksam

und vollständig durch!

Read the safety instructions and operating instructions carefully and

thoroughly!

Augenschutz tragen!

Keep eyes protected!

Gehörschutz tragen!

Keep ears protected!

Geeignete Arbeitskleidung tragen!

Wear suitable working clothes!

Tragen sie bei langen Haaren ein Haarnetz!

Wear protective hair covering to contain long hair!

Werkstücke sicher spannen!

Secure workpieces firmly!

Vor umlaufenden Teilen schützen!

Take care of rotating parts!

Bei Wartungs-und Instandhaltungsarbeiten grundsätzlich den Netzstecker

ziehen!

In case of maintenance and service work disconnect from mains!

Getriebebohrmaschinen

geared head drilling machines

Getriebebohrmaschinen

geared head drilling machines

S 25 US 25 U

Model

Kg 270

135

No.

Sonderausführungen auf Anfrage

custom made execution on request

286014

105-210-350-445-700-890-1450-2900

M16

25 mm

400V, 50 Hz, 0,65/0,90 kW

max

max

258

Mk3

240 x 600

765 600

Ø140

1810

BEI DER S 40 U / S 40 UM

GRAFIK FEHLT DER ¯!

286076 D/E 4

D

4.0 Transport

Achtung! Lieferung unbedingt auf Vollständigkeit und Schäden überprüfen!

Transportschäden sind umgehend dem Frachtführer (Spedition, Post, Bahn etc.) zu melden. (siehe gelbes

Merkblatt)

5.0 Aufstellen der Maschine

Die Bohrmaschine wird auf einem festen Untergrund aufgestellt und mit einer Wasserwaage ausgerichtet. Wird die

Maschine mit dem Untergrund verschraubt, ist unbedingt darauf zu achten, daß die Grundplatte nicht verspannt

wird. Zu empfehlen ist dabei die Verwendung von schwingungsdämpfenden Elementen.

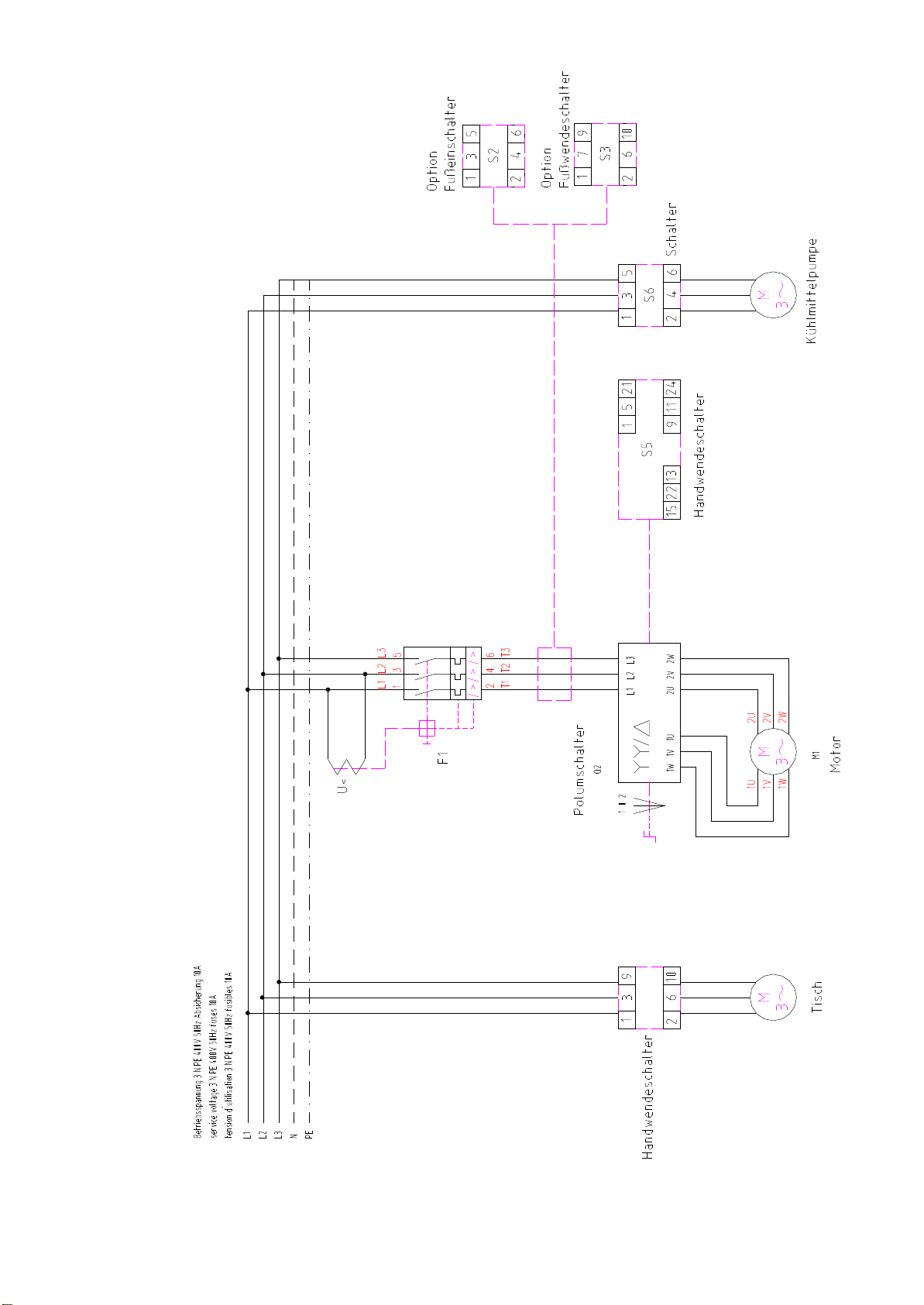

6.0 Installation

Die Maschine ist betriebsbereit installiert. Der Netzanschluß erfolgt nach Schaltplan. Bitte überprüfen Sie, ob

Stromart, Stromspannung und Absicherung mit den vorgeschriebenen Werten übereinstimmen.

Ein Schutzleiteranschluß muß vorhanden sein. Netzabsicherung 16 A.

Achtung! Unbedingt auf richtige Drehrichtung (rechtsdrehend) der Bohrspindel achten. Bei Prüfung des

Rechtsdrehfeldes Vorschub ausschalten ⇒Gefahr der Bauteilzerstörung!

7.0 Inbetriebnahme

Die mit Rostschutz bestrichenen Teile sind sorgfältig zu reinigen. Die Säule ist anschließend einzuölen, der Tisch

mehrmals zu verstellen.

8.0 Betätigungs-und Anzeigeelemente

1. Hauptschalter

2. Pol-oder Pol-/Wendeschalter

3. Not-Aus Schlagtaster

4.Wahlschalter Bohren/Gewinden (Option)

9.0 Bedienung

Alle Maschinen werden am Hauptschalter ein-bzw. ausgeschaltet. Hierzu muß der Not-Aus Schlagtaster entriegelt

sein. Falls vorhanden kann nun mittels Pol-/Wendeschalter die Drehzahlstufe gewählt und von Drehzahlstufe 1

(rechtsdrehend) in Drehzahlstufe 1 (linksdrehend) z.B. zum Gewindeschneiden gewechselt werden.

Der Wahlschalter Bohren/Gewinden (Option) bestimmt die Art der Bearbeitung.

10.0 Drehzahlwechsel

Die verschiedenen Spindeldrehzahlen werden gemäß Schild am Getriebe geschaltet.

Kein Schalten bei laufender Maschine!

Ist das Einlegen der Getriebestellung schwergängig, Spindel beim Schalten von Hand drehen.

11.0 Bohrtiefenanzeige

Bei Maschinen ohne digitale Bohrtiefenanzeige kann die Bohrtiefe an der Skala abgelesen werden.

12.0 Pinolenvorschub/Bohrtiefeneinstellung

12.1 der manuelle Vorschub wird über die Bohrhebel erzeugt.

12.2 Ist die Maschine mit einem automatischen Vorschub M oder ME versehen, erfolgt die Wahl der

Vorschubgeschwindigkeit mittels Hebel am Vorschubgetriebe.

Dies erfolgt bei laufender Spindel, jedoch nicht unter Belastung.

Automatischer Vorschub

Die Einstellung der vier verschiedenen Vorschubgeschwindigkeiten erfolgt über das Rad an der Vorderseite des

Spindelgehäuses.

Achtung! Der Vorschub kann nicht direkt von der höchsten zur niedrigsten Geschwindigkeit oder umgekehrt

gewählt werden, sondern muss immer über die dazwischenliegenden Vorschübe geschaltet werden. Die Schaltung

kann während des Laufens erfolgen, jedoch nicht unter Belastung.

Die Einstellung der Bohrtiefe erfolgt durch den Anschlag und die Skala auf der Vorderseite des Spindelgehäuses.

Die Einschaltung des automatischen Vorschubes erfolgt in dem das Schaltrad gemäss Anweisung auf dem Schild

zunächst nach rechts und danach nach unten gezogen wird. Nach Erreichen der Bohrtiefe geht die Bohrspindel

automatisch in ihre oberste Lage zurück und die Drehrichtung der Spindel wird ausgeschaltet.

Achtung! Der Feinvorschub muß immer entkoppelt sein, bevor der automatische Vorschub eingeschaltet wird.

286076 D/E 5

D

Fräsen:

Der Bohrkopf ist nach einer in Grad eingeteilten Skala von 0-45o nach beiden Seiten schwenkbar. Die Klemmung

erfolgt einfach mit einem Hebel. Bei Fräsarbeiten mit geschwenktem Bohrkopf und grossem Seitendruck gegen

den Fräser kann der Bohrkopf ausserdem in allen 15 -grad Stellungen mit Hilfe zwei Schrauben kräftig

festgeklemmt werden. In Nullage wird der Bohrkopf mit einem Kegelstift fixiert. Bei Fräsarbeiten klemmt man die

Pinole fest. Wegen den Erschütterungen oder Schlägen, die beim Fräsen entstehen, muss das Werkzeug

festgespannt sein, damit es sich nicht aus dem Spindelkonus löst. Um die Erschütterungen zu vermindern, ist es

vorteilhaft, Fräser mit mehr als zwei Schneiden und am besten mit Schrägerverzahnung zu verwenden, so dass

mindestens eine Schneide immer arbeitet. Der Stabilität wegen empfiehlt es sich, mit möglichst kurzen

Werkzeugen zu

arbeiten. Bei der Veränderung der Zustellung nach Skala soll die Klemmschraube nicht mehr als erforderlich gelöst

werden, also nur so weit, dass die Pinole bewegt werden kann. Wenn die Klemmschraube ganz gelöst wird, kann

die

Rückholfeder auf der Vorschubwelle die Pinole so weit heben, wie das Spiel in der Feineinstellung es zulässt,

wodurch

die Einstellung auf der Skala verloren geht. Von Zeit zu Zeit soll kontrolliert werden, ob die Stelleisten des Tisches

richtig angezogen sind. Die Führung, die nicht verwendet wird, soll festgeklemmt sein. Wir erhalten öfters

Anfragen,

mit welcher Grösse von Fräsern man mit der Maschine arbeiten kann. Diese Frage ist schwierig zu beantworten,

da

die gestellten Forderungen und Voraussetzungen so verschieden sein können. Wir können erwähnen, dass wir

selbst mit gutem Resultat mit einem 14 mm Schaftfräser bis zu einer Tiefe von 4 mm in Stahl gefräst haben. Wir

haben mit gleich gutem Resultat mit einem 60 mm Fräser geschlichtet.

Ausdrehen/Ausspindeln:

Obwohl mit grosser Sorgfalt versucht wird, so wenig Zahnspiel wie möglich zwischen Zahnstange und

Vorschubwelle zu erhalten, lässt sich dieses nicht völlig vermeiden. Beim Ausdrehen entsteht das Risiko, dass die

Pinole mit dem Stahl nach unten gezogen wird, soweit es das Spiel zulässt. Wenn die Werkzeugschneide

entsprechend geneigt ist, so dass eventuell auftretende Axialkräfte nach oben gerichtet werden, kann dieses Risiko

vermindert werden.

Bohren:

In Bezug auf Rundheit und Richtung erhält man die genaueste Bohrung, wenn man mit kleineren Bohrern, am

besten

in 2 Stufen, vorbohrt, wobei der Durchmesser des zweiten Bohrers in der Nähedes endgültigen

Bohrungsdurchmessers liegen soll.

13.0 Regulierung der Rückzugfederspannung

Achtung! Netzstecker ziehen Klemmschraube des

Federgehäuses lösen, Feder durch drehen des Gehäuses

spannen/entspannen, Klemmschraube anziehen.

14.0 Bohreraustreiber

Bohrer wechseln: Sperre nach außen.

Durch einen leichten Ruck am Vorschubhebel nach oben löst sich

der Bohrer aus der Spindel

Bohrer einsetzen: Sperre nach innen.

Hubgetriebe

Die Maschine ist mit einem Hubmotor für die vertikale Bewegung des Bohrkopfes ausgerüstet. Die Bewegung wird

mittels eines Schalters an der Vorderseite des Bohrkopfes reguliert. Lösen sie erst die beiden Handgriffe an der

rechten Seite des Schlittens, auf welchem das Spindelgehäuse heb-, senk-und schwenkbar montiert ist.

Eine Reibkupplung im Getriebe des Hubmotors verhindert grössere Schäden, falls der Bohrkopf gegen einen

Stopp in irgendeiner Richtung gefahren wird oder er geklemmt ist.

Feinvorschub

Der Feinvorschub wird ein-und ausgeschaltet mittels des Hebels, der sich unter dem Feinvorschubhandrad

befindet. Wenn der Hebel sich in senkrechte Lage befindet, ist der Feinvorschub ausgeschaltet. Eingeschaltet ist er

wenn der Hebel in waagerechter Position steht. Nach Beendigung der Arbeit soll der Feinvorschub immer

ausgeschaltet sein.

15.0 Ersatzteile

Ausgenommen sind Teile, die aufgrund technischer Innovation nicht mehr hergestellt werden.

286076 D/E 6

E

4.0 Transport

ATTENTION! Always check delivery for completeness and damage!

The carrier (forwarder or railway) is to be informed immediately in case of transport damages.

(s. yellow leaflet)

5.0 Setting up the machine

The drill should be set up on a solid base and aligned using a spirit level. If the machine is to be bolted to the base,

ensure that the base plate does not warp in the process. Use of vibration damping elements is recommended.

6.0 Installation

The machine has been installed ready for use. Please check whether type of current, current voltage and fusing

agree with the prescribed values. There must be a protective ground terminal. Mains fusing 16 A.

Attention! Take notice of the right rotation (right-hand) of spindle.

7.0 Commissioning

The parts with rust-inhibiting coating should be cleaned carefully. The column should then be lubricated. The table

should be moved several times since condensation may have formed in the table guide.

8.0 Operating and indication elements

(max. equipment)

1. main switch

2. pole switch or combined pole/reverse switch

3. emergency off switch

4. selector drilling/tapping ( optional)

9.0 Operating

All machines are switched on and off using the main switch. Ensure that the emergency off switch is released. If

available, use the pole switch to select the speed range and the reverse switch to select between speed range 1

r.h. and l.h. turning direction. The selection switch drilling/tapping selects the operating mode.

10.0 Speed change

All available speeds are choosen according to the symbols on the front plate using two levers on the l.h. side of the

Machine head. Do not change speed while spindle is running. If the speed changing is not easy to operate, turn

spindle manually.

11.0 Drilling depth indication

machines without digital drilling depth display use a scale to indicate drilling depth.

12.0 Adjusting the drilling depth

12.1The manual feed is being made using the r.h. star wheel.

12.2 If the machine is equipped with automatic feed (type M or ME), the feed speed is selected using a lever on the

feed gear. For feed selection the spindle must be run without load.

Automatic feed

The feed adjustment is made using the wheel on the front of the spindle housing.

Attention: the feed cannot be switched from highest speed direct to lowest speed, all steps (speeds) between must

be activated. For feed selection the spindle must be run without load.

Drilling depth is adjusted using the drilling depth end stop and the scale on the front. The activation of the feed is

made by using the switch wheel, moved first to the right and then moved down, as shown on the diagram. After

reaching the drilling depth the spindle motor is switched off and the spindle moves upwards to zero position.

Attention: the fine feed must be deactivated before the feed is engaged.

286076 D/E 7

E

Milling:

The drilling head is tiltable from 0-45° to both sides. Clamping is simply realized with a lever. For milling work with

tilted drilling head and high pressure from the side, the drilling head can be additionally fixed at 15 degrees‘ steps

with two screws. The Zero position of the machine’s head is fixed with a taper pin. During millinig work, the pinion

must be clamped. Make sure the the milling tool is clamped, due to vibrations and impacts during work. It is

recommended to use milling cutters with two or more teeths and spiral flutes so that one tooth is always cutting. For

reasons of stability short cutters are preferred. Untighten the tool clamping screw not more than necessary,

otherwise the return spring on the feed shaft can lift the pinion as far as the flank clearance allows. Consequently,

setting will be lost.

Ensure that the table slide bars are properly tightened, slides not in use should be locked

Occasionally we are asked up to which size milling cutters this machine can work. This is difficult to answer as

demand and conditions are different. We ourselves have been working with a good result with a 14mm milling

cutter up to 4mm deep in steel. A comparable result was achieved with a 60 mm finishing miller.

Turning inside diameters

We are trying to do the best to avoid clearance between feed shaft and rack, but it cannot be totally avoided. When

turning inside diameters the risk exists that the pinion is pulled down as far as the clearance allows. If the tool tooth

is angled accordingly so that ocurring axial forces are directed upward, this risk is reduced.

Drilling:

Regarding roundness and direction the most accurate hole is achieved if the hole is made in two steps. The

diameter of the second drill should meet the required diameter.

13.0 Adjustment of the return spring tension

attention disconnect from mains. Untighten screw of the spring housing, untension or re-

tension the spring by turning the spring housing, tighten housing screw again.

14.0 Drill Ejector type Tell

drill change: swing finger outward: with a small tap on the feed lever upward, the drill

separates from the spindle.

After inserting a new drill: swing finger inwards.

Motorised head lift

The machine uses a motorised head lift for vertical movements of the drilling head. Movement is regulated by

switch on the front of the machine. First untighten both clamping levers on the r.h. side of the slide on which the

spindle house is fitted. A friction clutch avoids damage if the spindle housing is moved either against an end stop or

if clamping levers are still tightend.

Fine feed

The fine feed is switched on and off using the lever situated under the fine feed hand wheel. If the lever is in

vertical position, the fine feed is disengaged, in horizontal position, the fine feed is engaged. After finishing word,

the fine feed should always be disengaged.

15.0 Spare parts

Except parts being no longer in production due no technical progress.

S25U

Schmierplan / Lubricating instruction

Betriebsstunden

service hours

40

0

200

CL68

DIN 51502 CL68 A-G1Ultra

0,3l

11°E/ 50°C

4

3

21 5

K2K20

286075 D/E

1 Säule/column

2 Pinole/pinion shaft

3 Laufhülse/running bush

4 Vorschub/feed

5 Tischverstellung/adjustment of table

TBF12-2

TBF15-2

Bedienungsanleitung

Operating instructions

Telefax +49 (0) 2191 /979 -222

Werkzeugmaschinen

Arnz FLOTT GmbH

Vieringhausen 131

D-42857 Remscheid

Telefon +49 (0) 2191 /979 -0

info@

Werkzeugmaschinen

Other Flott Drill manuals