Flott P 30 STG PV User manual

P 30 STG PV

P 35 STG PV

P 40 STG PV

P 40 STG

–

FB

PV

Betriebsanleitung

Operating instructions

205289-13

EG Konformitätserklärung

Gemäß der EG- Maschinenrichtlinie 2006/42/EG, Anhang II A

Hiermit erklären wir, dass die nachstehend bezeichnete Maschine in ihrer Konzeption und Bauart sowie in der von

uns in Verkehr gebrachten Ausführung den grundlegenden Sicherheits- und Gesundheitsanforderungen der EG-

Richtlinie 2006/42/EG entspricht. Bei einer mit uns nicht abgestimmten Änderung der Maschine verliert diese

Erklärung ihre Gültigkeit.

Hersteller:

Arnz FLOTT GmbH

Werkzeugmaschinen

Vieringhausen 131

42857 Remscheid

Beschreibung und Identifizierung der Maschine:

Bauart der Maschine: Säulenbohrmaschine

Maschinentyp: SB P30 STG PV, SB P35 STG PV, SB P40 STG PV

Baujahr:

Maschinennummer:

Angewandte harmonisierte Normen insbesondere:

EG-Richtlinien Angewendete harmonisierte Normen

EG-Maschinenrichtlinie (2006/42/EG) EN 12100 Teil 1 und Teil 2: 2010

EMV-Richtlinie (2014/30/EU) EN 12717:2001 / A1:2009

Niederspannungsrichtlinie 2014/35/EU EN ISO 13849-1: 2015

RoHS-II-Richtlinie 2011/65/EU EN 60204-1: 2006/A1:2009

EN 50370-1: 2005

EN 61000-3-2: 2014

EN 61000-3-3: 2013

Bevollmächtigter für die Technische Dokumentation:

Dipl. Wirtsch. Ing. J.P. Arnz

Vieringhausen 131

42857 Remscheid

Ort / Datum:

Remscheid, den 01.11.2016

Angabe zur Person des bevollmächtigten Unterzeichners:

J.P. Arnz, Geschäftsführender Gesellschafter

Unterschrift:

205289-13

EC Declaration of conformity

according to machine regulations 2006/42/EC, Annex II A

We herewith declare that the concept and manufacturing of the machines mentioned below meets all safety and

health prescriptions of the EC regulations 2006/42/EC. In case of technical modifications without permission this

declaration is void.

Manufacturer:

Arnz FLOTT GmbH

Werkzeugmaschinen

Vieringhausen 131

42857 Remscheid

Description and Identification of the machine:

Construction type Table or Column drilling machine

Models: SB P30 STG PV, SB P35 STG PV, SB P40 STG PV

Year of construction:

Serial number:

Applicable harmonized regulations, especially:

EC declaration of conformity Applicable harmonized standards EC-

Machine regulations (2006/42/EC) EN 12100: 2010 part 1 and part 2: 2010

EMV-regulation (2014/30/EU) EN 12717:2001 / A1:2009

Low voltage regulation 2006/95/EC EN ISO 13849-1: 2015

Direktive 2011/65/EU EN 60204-1: 2006A1:2009

EN 50370-1: 2005

EN 61000-3-2: 2014

EN 61000-3-3: 2013

Responsible and authorized for this technical documentation:

Dipl. Wirtsch. Ing. J.P. Arnz

Managing Director and Share Holder

Vieringhausen 131

42857 Remscheid

Place / date:

Remscheid, den 01.11.2016

Signature:

Technical documention and other data have to be sourced from Arnz FLOTT GmbH Werkzeugmaschinen.

The original text of this operation manual has been written in German and translated into English.

10.2016 Arnz FLOTT GmbH

Werkzeugmaschinen

Vieringhausen 131

42857 emscheid

Sicherheitshinweise – safety instructions

Lesen Sie die Sicherheitshinweise und die Betriebsanleitung aufmerksam

und vollständig durch!

Read the safety instructions and operating instructions carefully and

thoroughly!

Augenschut tragen!

Keep eyes protected!

Gehörschut tragen!

Keep ears protected!

Geeignete Arbeitskleidung tragen!

Wear suitable working clothes!

Bei laufender Maschine dürfen keine Handschuhe getragen werden!

Do not wear gloves while the machine is running.

Tragen sie bei lang

en Haaren ein Haarnet !

Wear protective hair covering to contain long hair!

Werkstücke sicher spannen!

Secure workpieces firmly!

Vor umlaufenden Teilen schüt en!

Take care of rotating parts!

Bei Wartungs

-

und Instandhaltungsarbeiten grundsät l

ich den Net stecker

iehen!

In case of maintenance and service work disconnect from mains!

10°C

40°C

3.0 Technische Daten/technical data

60 dB(A)

mm

mm

1/min

1/min

P40 STG PV / FB

35/40 mm

max. M30

MK4

160 mm

300 mm

125 mm

590x450 mm

1,5/3,0 kW

-1

R1 100-2000 min

-1

R2 70-1400 min

-1

FB 250-4000 min

Digital

Digital

440 kg

--- kg

--- kg

max. 150 mm

70 kg

max. 390 mm

a

c

b

a

SB

TB

TBZ

b

c

kW

400V

P35 STG PV

30/35 mm

max. M24

MK3

125 mm

280 mm

110 mm

420x340 mm

1,5/2,0 kW

-1

R1 125-2000 min

-1

R2 80-1280 min

Digital

Digital

300 kg

240 kg

--- kg

P30 STG PV

25/30 mm

max. M20

MK3

125 mm

260 mm

110 mm

420x340 mm

0,9/1,45 kW

-1

125-4000 min

-1

Stufe1 125-2000 min

Digital

Digital

300 kg

240 kg

--- kg

-1

Stufe2 250-4000 min

205289 D/GB 4

D

Sehr geehrter Kunde!

Vielen Dank, dass Sie sich für dieses FLOTT Qualitätsprodukt entschieden haben!

Mit dem Kauf dieser Maschine erwarben Sie gleichzeitig ein Produkt welches durch seine Arbeitsleistung,

Konstruktion, Anwenderfreundlichkeit und Produktqualität eine fast einmalige Position im Maschinenmarkt einnimmt.

Gerade die herausragende FLOTT Qualität gibt Ihnen die Sicherheit diese Maschine über einen langen Zeitraum

störungsfrei und hoch effizient nutzen zu können. Die Maschine ist hierdurch preiswert und liefert Ihnen stets einen

nachweisbaren Mehrwert zum Wohl Ihres Unternehmens und Ihrer Kunden!

FLOTT -High Quality. Aus Tradition...

Im Jahr 1854 wurde in Remscheid ein kleines Familienunternehmen gegründet, welches Bohrwinden und

Brustbohrmaschinen von höchster Qualität entwickelte und für den deutschen Markt fertigte.

Mit diesen Produkten schrieb die Firma Arnz FLOTT Werkzeugmaschinen Industriegeschichte und wird daher in

Branchenkreisen vielfach anerkennend als „Pionier“ der Bohrtechnik zitiert.

Heute ist das Unternehmen aufgrund seiner überragenden Erfahrung und Produktqualität längst leistungsstark

international aufgestellt.

Immer nah bei seinen Kunden –„High Quality –made in Germany“.

Denn mit seinen Partnern in Europa ist FLOTT nicht nur einer der traditionsreichsten, sondern auch führenden

Hersteller modernster, hochqualitativer Bohr-, Säge-und Schleifmaschinen Europas.

Tradition verpflichtet -Zu Innovation.

Stillstand wäre alles andere als FLOTT. Als zukunfts –und anwenderorientiertes Unternehmen investiert FLOTT

kontinuierlich nahezu 5 % des Jahresumsatzes für eigene Forschungs-und Entwicklungsprojekte.

Permanente Optimierungen und allem voran intelligente, branchengerechte Neuerungen in der Bohr-, Säge-und

Schleiftechnologie sprechen –belegt durch zahlreiche

Patente, Schutzrechte, Kunden-und Designpreise –mehr als deutlich für die Innovationskraft und den legendären

Pioniergeist des Unternehmens.

Für die Kunden bedeutet dies, sich darauf verlassen zu können, durch den Erwerb einer FLOTT-Maschine ein

entwicklungstechnisch perfekt ausgereiftes Produkt der Bohr-, Säge und Schleiftechnik erhalten zu haben. Denn das

Produkt spiegelt stets den letzten Stand der Fertigungstechnik unter Berücksichtigung der Ergonomie der Anwender

wieder.

Mit einer überzeugenden Garantie und Zusatzleistungen im Lieferumfang: traditionell höchste Qualität und Service.

Seit 1854…

Service entscheidet -Über Kundenzufriedenheit…

Mit festen, modern ausgestatteten Schulungsstätten für Kurse in Theorie und Praxis im Rahmen der FLOTT

Bohrakademie, sowie mobilen Schulungs-und Vorführeinheiten in den FLOTT Standorten Remscheid und den FLOTT

Handelsvertretungen kommt FLOTT allen Kundenanforderungen und -interessen hocheffizient entgegen.

Service bedeutet aber auch, dass im Bedarfsfall eine Reparatur schnellst möglich durchgeführt wird, um

Maschinenausfallzeiten auf ein Minimum zu reduzieren. FLOTT bietet mit seinen überall in Deutschland und Europa

verteilten Servicepartnern wenn benötigt einen 24 Stunden Reparatur-und Ersatzteilservice an.

Dieses sind nur einige Punkte unseres FLOTTen Servicekonzeptes. Bitte informieren Sie sich auf unter

www.flott.de, oder nehmen Sie den Beratungsservice unserer hoch qualifizierten Fachhändler in Anspruch.

205289 D/GB 5

D

4.0 Transport

Achtung! Lieferung unbedingt auf Vollständigkeit und Schäden überprüfen!

Transportschäden sind umgehend dem Frachtführer (Spedition, Post, Bahn etc.) zu melden. (siehe gelbes Merkblatt)

5.0 Aufstellen der Maschine

Die Bohrmaschine wird auf einem festen Untergrund aufgestellt und mit einer Wasserwaage ausgerichtet. Wird die

Maschine mit dem Untergrund verschraubt, ist unbedingt darauf zu achten, daß die Grundplatte nicht verspannt wird.

Zu empfehlen ist dabei die Verwendung von schwingungsdämpfenden Elementen.

6.0 Installation

Die Maschine ist betriebsbereit installiert. Der Netzanschluß erfolgt nach Schaltplan. Bitte überprüfen Sie, ob

Stromart, Stromspannung und Absicherung mit den vorgeschriebenen Werten übereinstimmen. Ein

Schutzleiteranschluß muß vorhanden sein. Netzabsicherung 16 A.

Achtung! Unbedingt auf richtige Drehrichtung (rechtsdrehend) der Bohrspindel achten. Bei Prüfung des

Rechtsdrehfeldes Vorschub ausschalten ⇒Gefahr der Bauteilzerstörung!

7.0 Inbetriebnahme

Die mit Rostschutz bestrichenen Teile sind sorgfältig zu reinigen. Die Säule ist anschließend einzuölen, der Tisch

mehrmals zu verstellen.

8.0 Betätigungs-und Anzeigeelemente siehe Abb. 2 (max. Ausstattung!).

1. Hauptschalter und Motorschutzschalter (Option)

2. Pol-/Wendeschalter

3. Bohrtiefenanzeige/Drehzahlanzeige

4. Not-Aus Schlagtaster

5. Kühlmittel Ein/Aus

6. Beleuchtung Ein/Aus

7. Motorische Maschionenhöhenverstellung (Option)

8. Motorische Tischverstellung (Option)

9.0 Bedienung

Alle Maschinen werden am Hauptschalter ein-bzw. ausgeschaltet. Hierzu muß der Not-Aus Schlagtaster entriegelt

sein. Der elektrisch verriegelte Bohrschutz muß hierbei geschlossen (Schutzposition) sein. Falls vorhanden kann nun

mittels Pol-/Wendeschalter die Drehzahlstufe gewählt und von Drehzahlstufe 1 (rechts-drehend) in Drehzahlstufe 1

(linksdrehend) z.B. zum Gewindeschneiden gewechselt werden. Der Wahlschalter Bohren/Gewinden (Option)

bestimmt die Art der Bearbeitung.

10.0 Drehzahlanzeige

10.1 Bei Maschinen ohne digitale Drehzahlanzeige kann die Drehzahl auf der Skala des Verstellhebels abgelesen

werden; Stufenantriebe sind auf Drehzahlstufe 1 voreingestellt.

10.2 Bei Maschinen mit digitaler Drehzahlanzeige ist die Drehzahl an der Front der Bohrmaschine digital abzulesen

(Genauigkeit 10 U/min).

11.0 Drehzahlwechsel

11.1 Bei Maschinen mit Stufenscheibenantrieb öffnen Sie die Fronthaube und demontieren Zeiger, Klemmhebel,

Verstellhebel und die linke Schutzhaube. Entspannen Sie den Riemen durch Lösen des Motorhalters und legen ihn

auf die gewünschte Drehzahlstufe um. Montage in umgekehrter Reihenfolge.

11.2 Bei Maschinen mit mechanisch stufenlosem Antrieb schwenken Sie zur Verstellung der Drehzahl den

Verstellhebel bei laufender Maschine.

11.3 Bei Maschinen mit elektronisch stufenlosem Antrieb wird die Drehzahl durch Betätigen des Potentiometers

verstellt.

12.0 Bohrtiefenanzeige

12.1 Bei Maschinen ohne digitale Bohrtiefenanzeige kann die Bohrtiefe an der Skala abgelesen werden.

12.2 Bei Maschinen mit digitaler Bohrtiefenanzeige kann die jeweils eingestellte Bohrtiefe digital abgelesen werden.

205289 D/GB 6

D

13.1 Einstellen der Bohrtiefe P30-40 ST

13.1 Einstellen der Bohrtiefe mit digitaler Bohrtiefenanzeige Bohrwerkzeug bei gelöstem Bohrtiefenanschlag auf das

Werkstück aufsetzen und mit dem Bohrhebel festhalten, Digitalanzeige nullen. Beim Bohren kann nun jederzeit die

erreichte Bohrtiefe digital abgelesen werden. Der Bohrtiefenanschlag (5) kann hierbei als Festanschlag dienen. Dazu

wird die Pinole auf Bohrtiefe gefahren und der Bohrtiefenanschlag (5) geklemmt. Danach kann die Bohrtiefe durch die

Rändelmutter (2) um ±3 mm feineingestellt werden. Dabei entspricht eine Umdrehung der Mutter 1,75 mm Bohrtiefe.

Die Bohrtiefe läßt sich am sichersten nach erfolgter Probebohrung einstellen und korrigieren.

Siehe Abb. 5.

13.2 Einstellen der Bohrtiefe ohne digitaler Bohrtiefenanzeige Pinole auf Bohrtiefe fahren, Bohrtiefenanschlag

klemmen, und auf „0“ rückwärts Bohren. Feineinstellung wie unter 13.1.

Achtung! Beim Bohren mit Vorschub (MV, PV) muß der Bohrtiefenanschlag (5) (Abb.5) geklemmt werden,

da sonst der Endschalter die Kupplung automatisch öffnet.

14.0 Pinolenvorschub

14.1 Der manuelle Vorschub wird über die Bohrhebel erzeugt.

14.2Pinolenvorschub mit programmierbarem Vorschub (PV). Bitte beachten Sie hier die Zusatzbetriebsanleitungen.

15.0 Höhenverstellung

15.1 Bei Maschinen ohne Zahnstangenverstellung Tischklemmung lösen, positionieren und wieder klemmen.

Achtung! Quetschgefahr; Tisch gegen Herabfallen sichern

15.2 Bei Maschinen mit Zahnstangenverstellung zum Verstellen des Tisches bzw. Kopfes die Tisch-bzw. Kopf-

klemmung lösen und mittels Handkurbel verstellen.

15.3 Achtung! Quetschgefahr; bei motorischer Verstellung des Tisches, Klemmung lösen. Nach Positionierung

Tisch wieder klemmen!

16.0 Regulierung der Rückzugfederspannung

Achtung! Netzstecker ziehen

16.1 Kunststoffabdeckung (1) entfernen, Zylinderschraube (8) lösen und Spannung der Spiralfeder (3) mittels

Spannstück (2) korrigieren, Zylinderschraube (8) nach dem Korrigieren wieder festziehen. (Abb. 6)

Zum Austauschen der Spiralfeder (3) muß bei den Maschinen M5/P40 ST das linke Seitenteil demontiert werden.

17.0 Regulierung der Verstellwellenbremse

Achtung! Netzstecker ziehen. Gewindestift (5) im Uhrzeigersinn nachjustieren um die Bremswirkung zu erhöhen.

(Abb. 4)

18.0 Kopfhöhenverstellung

Achtung! Quetschgefahr; bei Verstellung des Kopfes, Klemmung lösen. Nach Positionierung Säule wieder

klemmen!

19.0 Werkzeugwechsel

Zum Wechseln der Bohrer und anderen Spannwerkzeugen muss ein Austreiber nach DIN 317 der entsprechenden

Größe verwendet werden. Der Austreiber muss durch das seitliche Langloch der Spindel gesteckt werden, dann

erfolgt das Lösen des Bohrwerkzeugs durch leichtes seitliches Schlagen (mit einem Hammer) auf den Austreiber.

Achtung! Es darf nicht die Spindel nach oben gefahren werden, wenn der Austreiber in der Spindel steckt!

Das Bohrwerkzeug sollte zum Schutz mit der Hand aus der Spindel genommen werden. Lassen Sie die Werkzeuge

nicht auf den Bohrtisch oder Schraubstock fallen, da sie dadurch beschädigt werden.

20.0 Pflegehinweisund Wartung

Zur Reinigung eignet sich jedes Standard –Reinigungsmittel für Kunststoff

205289 D/GB 7

D

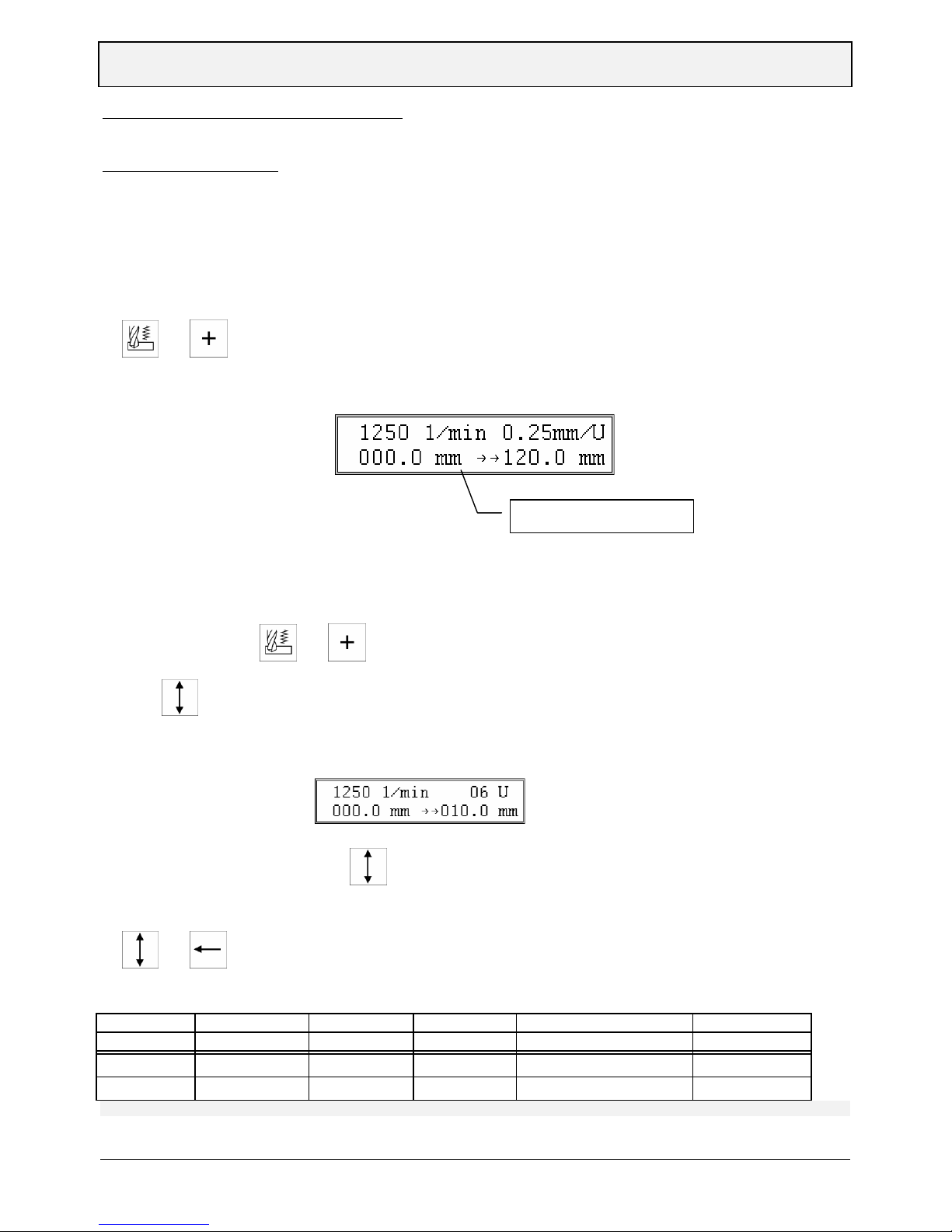

Bedienungsanleitung „Programmierbarer Vorschub PV electronic“

Allgemeine Beschreibung

Bei unserer neuesten Entwicklung, dem programmierbaren Bohrvorschub PV electronic, handelt es sich um einen

hochmodernen, elektronisch geregelten Bohrvorschub mit elektromagnetischer Kupplung für die Holz-, NE-Metall-und

Stahlbearbeitung.

Alle wesentlichen Prozeßdaten werden digital angezeigt und können jederzeit effektiv und intuitiv über eine Tastatur

geändert werden.

Außer den Standardfunktionen „Bohren von Hand“ und „Vorschubbohren“ verfügt der

PV electronic serienmäßig über eine elektronische Gewindeschneid-und Freischneideinrichtung.

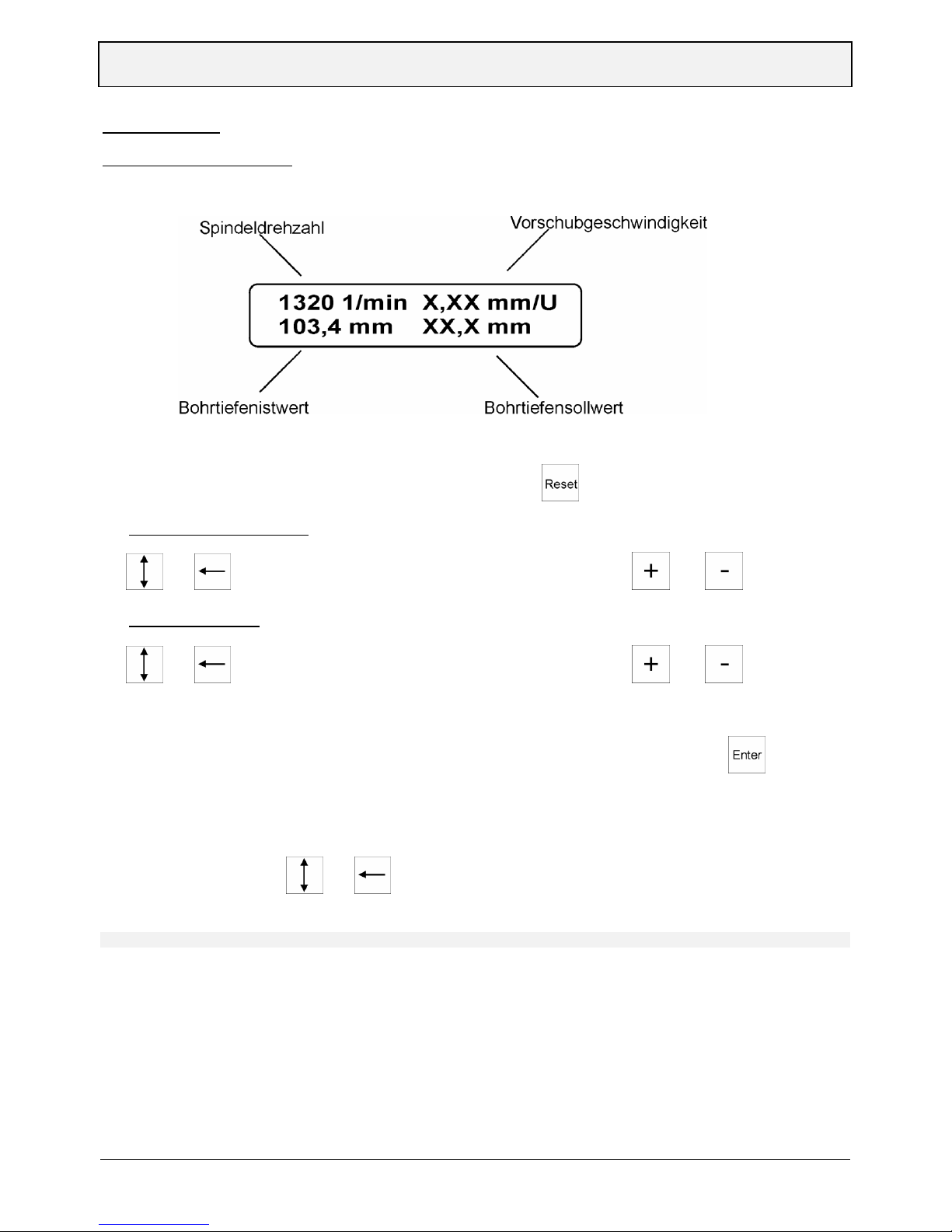

1.0 Anzeige-und Bedienelemente

Betriebsart Handvorschub

Betriebsart Programmierbarer Vorschub

Betriebsart Gewinden

Reset-Taste, setzt den aktuellen Bohrtiefenistwert auf 0

Enter-Taste, übernimmt den aktuellen Bohrtiefenistwert

Zeilencursor, wechselt zwischen Bohrtiefensollwert und Vorschubgeschwindigkeit

Spaltencursor, wechselt innerhalb der Stellen eines Wertes

Plus-Taste, erhöht den Wert

Minus-Taste, vermindert den Wert

205289 D/GB 8

D

2.0 Betriebsarten

2.1 Betriebsart „Einrichten“

Nach dem Einschalten des Hauptschalters befindet sich die Maschine in der Betriebsart „Einrichten“.

Die LCD –Anzeige zeigt folgende Parameter an.

àReferenzpunkt

Mit dem Bohrkreuz das Werkzeug auf das Werkstück führen und mit den Bohrtiefenistwert auf Null setzen.

àVorschubgeschwindigkeit

Mit und den blinkenden Cursor auf die zu ändernde Ziffer bewegen. Mit oder Wert verändern.

àBohrtiefensollwert

Mit und den blinkenden Cursor auf die zu ändernde Ziffer bewegen. Mit oder Wert verändern.

oder

Referenzpunkt setzen. Mit dem Bohrkreuz das Werkzeug auf die gewünschte Bohrtiefe führen. Mit den Wert

aus der Anzeige „Bohrtiefenistwert“ in die Anzeige „Bohrtiefensollwert“ übernehmen.

àAbspeichern eines Parametersatzes (Vorschubgeschwindigkeit und Bohrtiefensollwert)

Gleichzeitiges Betätigen von und speichert einen Parametersatz dauerhaft.

205289 D/GB 9

D

2.2 Betriebsart „Bohren mit Handvorschub“

Polumschalter in Stellung „0“. Hauptschalter auf Stellung „1“. Pinole in Grundstellung „Oben“. Bohrtiefenanschlag (24)

auf max. Bohrtiefe klemmen.

„Bohren mit Handvorschub“ anwählen (Taste leuchtet).

àSpindeldrehzahl

Mit Polumschalter die Drehzahlstufe wählen. Bei laufender Maschine mit Verstellhebel (19) Spindeldrehzahl

einstellen.

àBohren

Bei gelöstem Bohrtiefenanschlag (24) Bohrwerkzeug auf das Werkstück aufsetzen und mit dem Bohrhebel festhalten.

Mit Referenzpunkt setzen. Beim Bohren kann nun jederzeit die erreichte Bohrtiefe digital abgelesen werden.

Beim Bohren mit Festanschlag, wie unter 13.1 beschrieben, vorgehen.

2.3 Betriebsart „Bohren mit programmierbarem Vorschub“

Polumschalter in Stellung „0“. Hauptschalter auf Stellung „1“. Pinole in Grundstellung „Oben“. Bohrtiefenanschlag (24)

auf max. Bohrtiefe klemmen.

„Bohren mit programmierbarem Vorschub“ anwählen (Taste leuchtet).

àSpindeldrehzahl

Mit Polumschalter die Drehzahlstufe wählen. Bei laufender Maschine mit Verstellhebel (19) Spindeldrehzahl

einstellen.

àReferenzpunkt

Mit dem Bohrkreuz das Werkzeug auf das Werkstück führen und mit den Bohrtiefenistwert auf Null setzen.

àVorschubgeschwindigkeit

Mit und den blinkenden Cursor auf die zu ändernde Ziffer bewegen. Mit oder Wert verändern.

àBohrtiefensollwert

Mit und den blinkenden Cursor auf die zu ändernde Ziffer bewegen. Mit oder Wert verändern.

oder

Referenzpunkt setzen. Mit dem Bohrkreuz das Werkzeug auf die gewünschte Bohrtiefe führen. Mit den Wert

aus der Anzeige „Bohrtiefenistwert“ in die Anzeige „Bohrtiefensollwert“ übernehmen.

àBohren mit programmierbarem Vorschub

Gemäß der gewählten Parameter mit dem Bohrkreuztaster (30) den Vorschub starten.

Erneute Betätigung des Bohrkreuztasters stoppt den Vorschub.

Ist die gewählte Bohrtiefe erreicht, verweilt der Vorschub 0,5 sec in dieser Position (Freischneideinrichtung) und

schaltet dann ab.

205289 D/GB 10

D

2.4 „Gewinden“

Polumschalter in Stellung „0“. Hauptschalter auf Stellung „1“. Pinole in Grundstellung „Oben“. Bohrtiefenanschlag (24)

auf max. Bohrtiefe klemmen.

Mit Betriebsart „Gewinden“ anwählen (Taste leuchtet).

Im Gegensatz zu den Betriebsarten „Bohren mit Handvorschub“ und „Bohren mit programmierbaren Vorschub PV“

kann die Betriebsart „Gewinden“ auch gestartet werden, wenn die Pinole nicht in Grundstellung „Oben“ steht. Diese

Funktion ist erforderlich, wenn z.B. ein Arbeitsgang abgebrochen wurde und der Gewindebohrer noch im Eingriff ist.

Achtung! Spindel dreht „Links“ bis die Pinole die Grundstellung „Oben“ erreicht hat!

àSpindeldrehzahl

Mit Polumschalter die Stellung „1“ wählen. Bei laufender Maschine mit Verstellhebel (19) Spindeldrehzahl einstellen.

àReferenzpunkt

Mit dem Bohrkreuz das Werkzeug auf das Werkstück führen und mit den Bohrtiefenistwert auf Null setzen.

àBohrtiefensollwert

Mit und den blinkenden Cursor auf die zu ändernde Ziffer bewegen. Mit oder Wert verändern.

oder

Referenzpunkt setzen. Mit dem Bohrkreuz das Werkzeug auf die gewünschte Bohrtiefe führen. Mit den Wert

aus der Anzeige „Bohrtiefenistwert“ in die Anzeige „Bohrtiefensollwert“ übernehmen.

àGewinden

Gemäß der gewählten Parameter wird der Gewindebohrer mittels Bohrkreuz bis zum Anschneiden in die

Kernlochbohrung nach unten geführt. Der Gewindebohrer zieht sich nun selbsttätig soweit in die Kernlochbohrung

hinein bis die eingestellte Gewindetiefe erreicht wird, der Endschalter „Pinole Unten“ betätigt wird oder der

Bohrkreuztaster (30) betätigt wird. An dieser Stelle schaltet die Elektronik die Drehrichtung der Spindel um und der

Gewindebohrer dreht sich selbsttätig aus dem erzeugten Gewinde heraus. Die Rückholfeder der Pinole zieht die

Bohrspindel in ihre Ausgangsstellung zurück. Hier wird der obere Grenztaster betätigt und die Elektronik schaltet die

Drehrichtung wieder um.

205289 D/GB 11

D

Softwaremodul „Spanbruchzyklus“ (Option)

Ab Softwareversion 1.4 kann der programmierbare Vorschub PV electronic optional mit einem programmierbaren

Spanbruchzyklus ausgestattet werden.

Allgemeine Beschreibung

Der Spanbruchzyklus ermöglicht dem Anwender den automatischen Vorschub der Maschine zu unterbrechen.

Bohrerverweilzeitund Bohrintervall sind hierbei frei programmierbar.

Durch das Brechen des Spans werden höhere Bohrungsgenauigkeiten erzielt, das Bohrwerkzeug und die Maschine

geschont und verhindert, daß sich Späne um das Bohrwerkzeug wickeln (Arbeitssicherheit). Insbesondere bei tiefen

Bohrungen und/oder langspanenden Werkstoffen empfehlen wir die Verwendung des Spanbruchzyklus.

Aktivierung Spanbruchzyklus

àund gleichzeit betätigen.

Die Funktion Spanbruch wird eingeschaltet, bei erneuter Betätigung der beiden Tasten wieder ausgeschaltet.

Die Funktion läßt sich nur in der Betriebsart „Bohren mit PV“ einschalten.

Eingabe der Parameter

Eingestellt werden können die Parameter „Bohrerverweilzeit“ in [U] und das „Bohrintervall“ (Weg zwischen den

Bohrerverweilzeiten) in [mm].

àSpanbruchzyklus mit und aktivieren.

àTaste 2 x betätigen.

Das Symbol für den Spanbruchzyklus blinkt. Die Parameter “ Bohrerverweilzeit“ und “Bohrintervall“ wie gewohnt

eingeben. Die Anzeige zeigt z.B.:

Beim nächsten Betätigen der Taste wird die Eingabe verlassen und die Vorschub-und

Bohrtiefensollwerte angezeigt.

Abspeichern der Parameter

àund gleichzeitig betätigen.

Praxisbeispiele

BohrerØ Werkstoff Drehzahl Vorschub Bohrerverweilzeit Bohrintervall

[mm] [1/min] [mm/min] [U] [mm]

5St 52/60 2000 0,05 40,5

15 St 37 k 580 0,15 10 1,0

Spanbruchzyklus aktiv

205289 D/GB 12

D

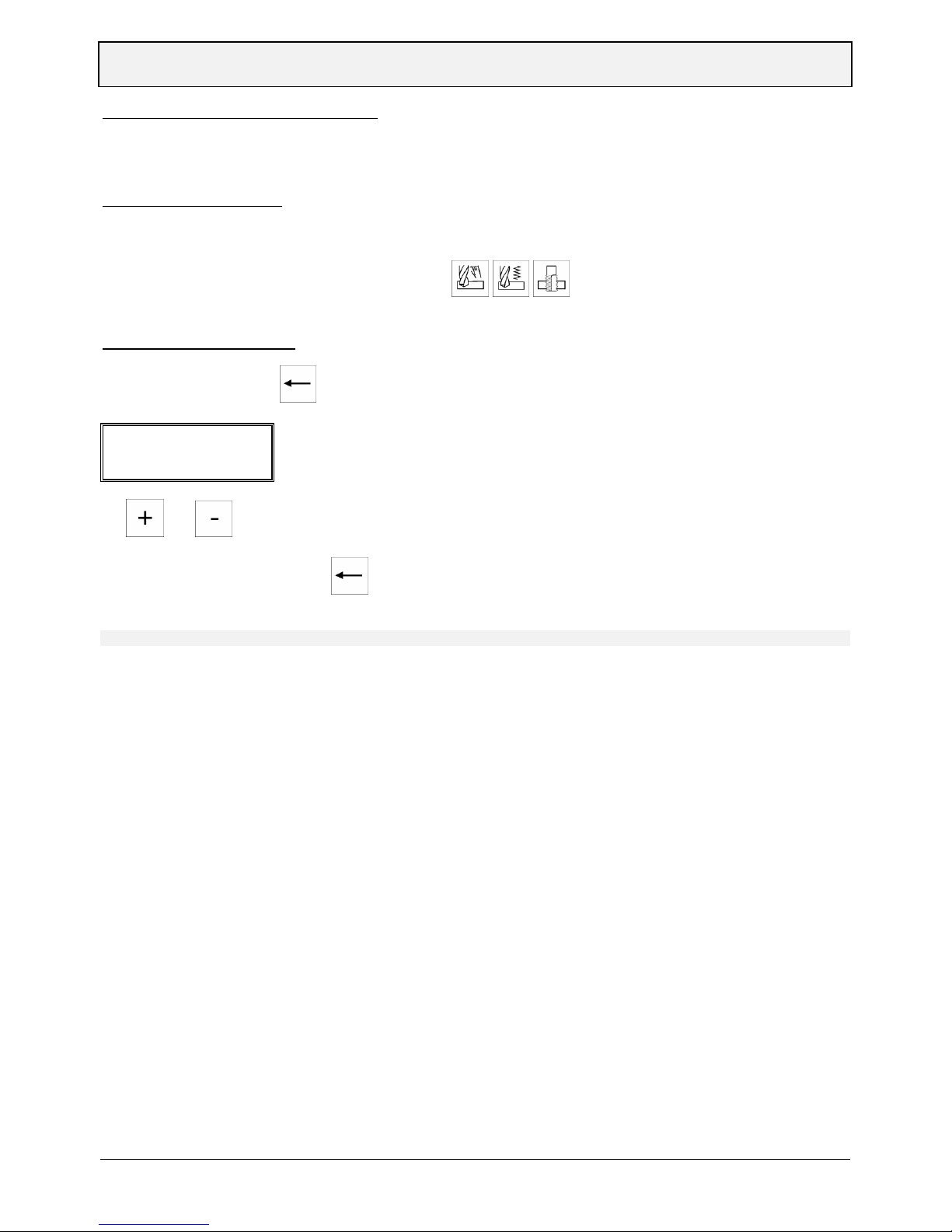

Softwaremodul „Spindel-Stop“ (Option)

Ab Softwareversion 1.5 kann der programmierbare Vorschub PV electronic optional mit einem automatischen

Spindel-Stop ausgestattet werden.

Allgemeine Beschreibung

Bei der Funktion „Spindel-Stop“ wird nach jeder Bearbeitung der Antriebsmotor der Spindel gestoppt, sobald die

Spindel die obere Endlage wieder erreicht hat. Nachdem die Spindel zum Stillstand gekommen ist, kann gefahrlos ein

neues Werkstück eingerichtet werden.

Durch Betätigen des Bohrkreuztasters oder der Tasten wird die Spindel wieder gestartet.

Aktivierung „Spindel-Stop“

Durch Betätigung der Taste länger als 1.5 Sekunden wird das Menü Funktionsauswahl aufgerufen.

Spindel-Stop: EIN

Mit und wechselt die Funktion zwischen EIN und AUS.

Durch erneutes Betätigen der Taste länger als 1,5 Sekunden bzw., wenn 20 Sekunden lang kein Tastendruck

erfolgt ist, wird das Menü beendet.

205289 D/GB 13

D

Softwaremodul „Sprungschaltung“ (Option)

Ab Softwareversion 1.6A ist der programmierbare Vorschub PV electronic optional mit einer programmierbaren

Sprungschaltung ausgestattet.

Allgemeine Beschreibung

Diese Option ermöglicht dem Anwender Bohrungen mit bis zu vier getrennt programmierbaren Arbeitsvorschüben zu

bearbeiten. Vorteil: Schnellere Überwindung von Leerhüben bei unterbrochenen Schnitten (z.B. Profile, Rohre).

Aktivierung „Sprungschaltung“

Die Funktion läst sich nur in der Betriebsart „Bohren mit PV“ einschalten. Durch Betätigung der Taste länger

als 1,5 Sekunden wird das Menü Funktionsauswahl aufgerufen.

Sprungschaltung: EIN

Mit und wechselt die Funktion zwischen EIN und AUS.

Durch erneutes Betätigen der Taste länger als 1,5 Sekunden oder wenn 20 Sekunden lang kein Tastendruck

erfolgt ist, wird das Menü beendet.

Eingabe der Parameter

Es können vier Parameterpaare eingegeben werden bestehend aus Bohrtiefensollwert und Vorschubgeschwindigkeit.

205289 D/GB 14

D

Durch Betätigung der Taste können die Bohrtiefensollwerte mit den Vorschubgeschwindigkeiten der

Parameterpaare (1 –4) angewählt und wie bekannt programmiert werden. Die Bohrtiefensollwerte werden absolut

eingegeben.

Achtung: Die Vorschubgeschwindigkeiten müssen > Null sein.

Der jeweils nachfolgende Bohrtiefensollwert darf nicht < als der vorherige Wert sein.

Bei einer fehlerhaften Eingabe startet der Vorschub nicht und die Anzeige springt auf den fehlerhaften

Parameter.

Bohrtiefenanschlag (24) auf max. Bohrtiefe klemmen.

Bei max. Vorschubgeschwindigkeit zum Werkstück,

Bremsweg (~ 3 mm) berücksichtigen.

Softwaremodul „Spanbruchzyklus“ (Option) bei Sprungschaltung

(wie unter 2.3 beschrieben)

Abweichung: Die Funktion Spanbruch ist nur aktiv von Parameter 1 nach –2 und Parameter 3 nach –4 .

Aktivierung Spanbruchzyklus

(wie unter 2.3 beschrieben)

Abweichung:

Die Aktivierung ist aus Platzgründen im Display nicht mehr sichtbar (→→).

Eingabe der Parameter

(wie unter 2.3 beschrieben)

Abweichung:

Taste so oft betätigen bis die Parameter für „Bohrverweilzeit“ und „Bohrintervall“ im Display erscheinen

(nach Eingabe des Parameterpaar 4). Dann Parameter wie gewohnt eingeben.

205289 D/GB 15

D

Softwaremodul „Freischneidzeit“

Ab Softwareversion 1.6A ist der programmierbare Vorschub PV electronic mit einer einstellbaren Freischneidzeit

ausgestattet.

Allgemeine Beschreibung

Diese Funktion ermöglicht dem Anwender bei der Funktion „Bohren mit programmierbarem Vorschub“ bei Erreichen

der Eingestellten Bohrtiefe eine Freischneidzeit (Verweilzeit) zu programmieren.

Eingabe der „Freischneidzeit“

Diese Funktion ist nur in der Betriebsart „Bohren mit PV“ wirksam. Durch Betätigung der Taste länger als 1.5

Sekunden wird das Menü Funktionsauswahl aufgerufen.

Freischneiden: 0.0 s.

Mit und können Zeiten von 0,0 sec bis 9,9 sec. programmiert werden.

Durch erneutes Betätigen der Taste länger als 1,5 Sekunden oder wenn 20 Sekunden lang kein Tastendruck

erfolgt ist, wird das Menü beendet.

205289 D/GB 16

D

Fehler Mögliche Ursachen Fehler Behebung

Hauptschalter läst sich nicht

einschalten. Springt auf „0“zurück Not-Aus-Schalter betätigt

Not-Aus-Schalter entriegeln

Netzspannung fehlerhaft Netzspannung durch Elektrofachkraft

überprüfen

Die Betriebsarten Bohren lassen

sich nicht starten Die Pinole ist nicht in Grundstellung

„Oben“. Pinole in Grundstellung bringen.

Der Bohrtiefenanschlag ist lose und

liegt unten auf. Bohrtiefenanschlag nach oben

schieben und fest klemmen.

Die Betriebsart Gewinden läst

sich nicht starten Die Pinole ist in Grundstellung

„Oben“ und der Bohrtiefenanschlag

liegt unten auf.

Bohrtiefenanschlag nach oben

schieben und festklemmen.

Display zeigt nichts an Hauptschalter nicht eingeschaltet. Hauptschalter auf Stellung „1“

schalten

Die Frontplatte wurde geöffnet und

dabei die Verbindung

(Flachbandkabel) Bedienteil und

Leistungselektronik unterbrochen.

Maschine vom Netz trennen!

Frontplatte durch Elektrofachkraft

öffnen und Steckverbindungen auf

richtigen Sitz überprüfen. Frontplatte

schließen.

Vorschub lässt sich nicht starten Falsche Betriebsart wurde angewählt.

Betriebsart Programmierbarer

Vorschub anwählen.

Bohrtiefenanschlag liegt unten auf. Bohrtiefenanschlag nach oben

schieben und festklemmen.

Bohrtiefen –Sollwert kleiner als

Bohrtiefen -Istwert Parameter für Bohrtiefen –Sollwert

prüfen/verändern.

Spindel dreht nicht. Polumschalter auf Stellung „1“ oder

„2“ schalten.

Spindel dreht, Display zeigt Drehzahl

0000 1/min an. Maschine vom Netz trennen!

Frontplatte durch Elektrofachkraft

öffnen und Steckverbindungen auf

richtigen Sitz überprüfen. Wenn alle

Verbindungen i.O., dann Seitenteil

entfernen und Lichtschranke auf

Verschmutzung überprüfen evtl.

ausblasen. Maschine wieder

verschließen.

Alle Ziffern für die

Vorschubgeschwindigkeit blinken Das Produkt aus Spindeldrehzahl

und Vorschubgeschwindigkeit darf

max. 300mm/min ergeben.

Spindeldrehzahl oder

Vorschubgeschwindigkeit reduzieren.

205289 D/GB 17

GB

Dear customer!

Thank you for choosing this FLOTT high quality machine!

By buying this machine you purchased a product that achieves through his work performance, design, user

friendliness and high product quality an almost unique position in today’s machinery market.

Especially the outstanding FLOTT product quality gives you the security that this machine can be used highly efficient

and without any problems over a long period of time. By this the machine is inexpensive and provides you always with

a demonstrable added value for the benefit of your company and your customers!

FLOTT -High Quality. A Tradition since 1854 ...

In 1854, a small family business was founded in Remscheid, Germany which developed and manufactured breast

drills and drilling equipment of the highest quality for the German market. With these simple machines and the over

the years invented drill presses, the company Arnz FLOTT wrote history in machine tool industry segment and is

therefore recognized in industry circles and often cited as the "pioneer" of drilling technology.

Today the company is due to its outstanding experience in engineering and product quality already well established in

the international machine markets.

Always close to our customers -"High Quality -made in Germany ".

With our global partners FLOTT is not only the oldest, but also one of the leading manufacturers of advanced, high-

quality drilling-, sawing-and grinding machines in Europe.

Tradition commits –to innovation….

Standstill would be anything but FLOTT. As a future -and user-oriented company FLOTT continues to invest

constantly nearly 5% of the annual sales for research and product development. Continuous improvements of our

products and above all, intelligent solutions, industry-specific innovations in drilling-, sawing-and grinding technology -

evidenced by numerous patents, copyrights, customer-and design awards –speak more than clear for the innovative

and legendary pioneering spirit of FLOTT. This means, by purchasing a FLOTT machine our customers can always

rely on getting a perfectly developed, state-of-the-art and technically sophisticated as well as user ergonomics

orientated high quality machine. With a better warranty and additional benefits included: Traditionally the highest

quality and service…Since 1854!

Service decides -on customer satisfaction ...

With stationary, modern training facilities for courses in theory and practice of the FLOTT drilling academy located at

the FLOTT headquarter in Remscheid and at several FLOTT trade missions FLOTT wants to meet the customer’s

expectations and needs highly efficient.

Service also means that as soon as necessary, a repair will be carried out in order to reduce the machine’s downtime

to a minimum. FLOTT offers a nationwide service. If needed, we will capacitate your machine within 24 hours.

Accordingly, a 24-hour spare parts shipment is possible.

These are just a few points of the FLOTT service concept. For additional information, please visit our website

www.flott.de, or contact your local FLOTT dealer.

205289 D/GB 18

GB

4.0 Transport

ATTENTION! Always check delivery for completeness and damage!

The carrier (forwarder or railway) is to be informed immediately in case of transport damages.

(s. yellow leaflet)

5.0 Setting up the machine

The drill should be set up on a solid base and aligned using a spirit level. If the machine is to be bolted to the base,

ensure that the base plate does not warp in the process. Use of vibration damping elements is recommended.

6.0 Installation

The machine has been installed ready for use. Please check whether type of current, current voltage and fusing agree

with the prescribed values. There must be a protective ground terminal. Mains fusing 16 A.

Attention! Take notice of the right rotation (right-hand) of spindle.

7.0 Commissioning

The parts with rust-inhibiting coating should be cleaned carefully. The column should then be lubricated. The table

should be moved several times since condensation may have formed in the table guide.

8.0 Operating and indication elements

(max. equipment) see pic. 2.

1. main switch

2. polarity/reverse switch

3. drilling depth indicator/drilling speed indicator

4. emergency push button

5. coolant on/off

6. lighting on/off

7. switch for power-operated height adjustment of machine (option)

8. switch for power-operated table adjustment (option)

9.0 Operating

For starting/stopping the machine switch on/off the main switch. Hereto first unlock the emergency push button

(optional). The electrical drill guard must be closed (safe position).

If present use the polarity/reverse switch to select the right speed level, now you can change from spindle speed

step 1 (right-hand) into spindle speed step 1 (left-hand) e.g. for tapping.

The switch drilling/tapping (option) selects the direction of the spindle, with the switch drilling/tapping (option) choose

the working process.

10.0 Speed indication

10.1 On machines without a digital speed indication the set speed will be shown on a scale at the shifting lever.

Machines with variable speed drive are preadjusted to speed level 1.

10.2 On machines with a digital speed indication the set speed will be shown exactly on the display (accuracy 10

rpm).

11.0 Speed change

11.1 On machines with a variable -speed drive open the hood, unmount indicator, clamping lever, shift lever and

left-hand hood. Untension the belt by unclamping the motor holder and switch belt to the corresponding belt disc.

Assembly in reverse order.

11.2 On machines with a mechanical infinitely variable -speed drive change the speed by swivelling the shifting

lever when the machine is running.

11.3 On machines with a electronical infinitely variable -speed drive change the speed by turning the

potentiometer.

12.0 Drilling depth indication

12.1 On machines without a digital drilling depth indication the drilling depth is shown on a scale.

12.2 On machines with a digital drilling depth indication the set drilling depth is shown digitally.

This manual suits for next models

3

Table of contents

Languages:

Other Flott Drill manuals