8

Français

INTRODUCTION

Attention: Tous les utilisateurs doivent lire

soigneusement les instructions de mise en

service avant la première utilisation, afin d’être

familiarisés avec le produit et de l’utiliser au

maximum de ses capacités.

Les instructions de montage contiennent des

informations importantes sur la manière, d’uti-

liser le produit d’une manière sûre et effica-

ce. Se conformer à ces instructions permet

d’éviter les dangers, de réduire les coûts et

d’augmenter la fiabilité et la durée de vie du

produit. Le manuel d’instructions doit toujours

être disponible sur le lieu d’utilisation de l’ap-

pareil.

En complément des instructions de mise en

service et des réglementations relatives à la

prévention des accidents, il faut tenir compte

des règles en vigueur en matière de sécurité

du travail dans chaque pays d’utilisation.

UTILISATION CORRECTE

- L’appareil a été conçu pour lever, baisser et

maintenir en position des charges.

- Last immer im Bodennahen Zustand verfa-

hren. = La charge doit être déplacée, en res-

tant le plus proche possible du sol.

- Le vérin est équipé d’une valve de contrôle

de pression pour éviter qu’il ne soit en sur-

charge.

- Le sol sur lequel la grue d’atelier est utilisée

doit être résistant, solide, régulier et sans

trou.

- La vitesse nominale de la grue, avec laquel-

le l’opérateur doit impérativement se dépla-

cer, ne doit pas dépasser 63 m/min.

- Pour un déplacement sûr de la grue, l’éclai-

rement lumineux doit avoir une moyenne de

50 Lux.

- Ne pas laisser une charge maintenue en

hauteur durant une durée importante et sans

surveillance.

- L’opérateur doit s’assurer que la charge est

maintenue de manière à ce que la grue et la

charge ne le mettent pas en danger, lui ou

d’autres personnes dans la zone de risques.

- L’appareil peut être utilisé dans des tempé-

ratures ambiantes comprises entre –10°C

et +50°C. Veuillez consulter le fabricant en

cas de conditions d’utilisation extrêmes.

Attention: En cas de température ambian-

te au-dessous de 0°C, le frein doit être testé

avant utilisation afin de s’assurer qu’il ne

présente pas de défaut de fonctionnement

dû au gel.

- La grue d’atelier ne doit être utilisée que par

du personnel formé, qualifié et ayant lu la

Fdocumentation. Le port de chaussures de

sécurité est obligatoire pour se protéger des

blessures.

- L’opérateur ne doit pas charger la grue au-

dessus de la CMU indiquée, celle-ci dépen-

dant de la position du bras de levage.

- Avant toute prise de charge, les fourches (Fig.

3) doivent se trouver en position basse et

doivent être verrouillées (Fig. 1).

- Lors du déplacement de la charge, l’opéra-

teur doit être attentif non seulement à la

charge mais aussi au parcours emprunté.

- Tous les détails de pièces se trouvent sur le

plan. (Fig.3)

- L’utilisation des grues d’atelier nécessite de

se conformer strictement à la prévention des

accidents et aux mesures de sécurité du pays

d’utilisation.

- Afin de s’assurer d’un fonctionnement cor-

rect, il faut non seulement se conformer aux

instructions de mise en service, mais aussi

aux conditions de maintenance.

- Si on observe des défauts, il faut immédia-

tement arrêter d’utiliser l’appareil.

UTILISATIONS INCORRECTES

- Ne pas dépasser la capacité maximale d’uti-

lisation, dépendante de la position du bras

de levage.

- La charge doit être déplacée le plus proche

du sol.

- Il est interdit de rester dans la zone de dan-

ger, afin d’éviter par exemple les risques pour

les pieds ou les mains.

- L’utilisation de la grue d’atelier pour le trans-

port de personne est interdite.

- La grue d’atelier ne doit pas être utilisée dans

une zone de travail trop peu éclairé.

- Pour des raisons de risque de basculement,

le tirage en biais, l’oscillation et les mouve-

ments pendulaires de la charge sont formel-

lement interdits.

- Pour éviter un risque de fatigue et de perte

de contrôle, la grue ne doit pas être utilisée

dans une zone présentant une pente.

- La charge ne doit pas être posée sur les four-

ches

- Aucune rallonge de levier de montée ne doit

être utilisée (Fig.3).

- La grue d’atelier ne doit pas être en contact

avec des produits alimentaires.

- Des irrégularités dans le sol ainsi qu’un sol

imparfait peuvent entrainer un basculement

de la grue d’atelier.

REGLAGE DU MOUVEMENT DE

DESCENTE (Fig. 2)

Monter le bras de levage sans charge en posi-

tion haute, à l’aide du levier. Dévisser l’écrou

du levier pivotant. Tourner le doigt de réglage

lentement dans le sens des aiguilles d’une

montre, jusqu’à ce que le bras de levage com-

mence à descendre. Continuer à tourner alors

le doigt de réglage d’1 et 1/2tour dans le sens

des aiguilles d’une montre. Reserrer l’écrou

sur le doigt de réglage.

Attention: Le mouvement de descente doit

toujours fonctionné pour chaque actionnement

du levier de descente en chaque position du

bras de levage.

MISE EN SERVICE

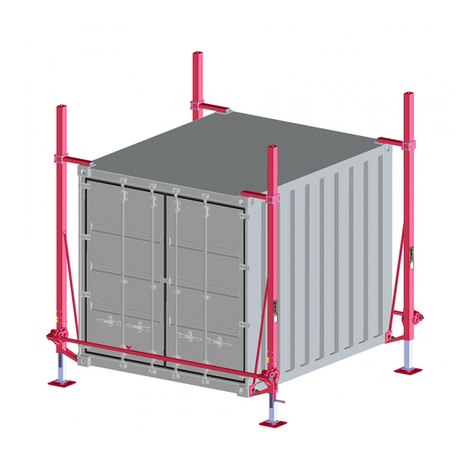

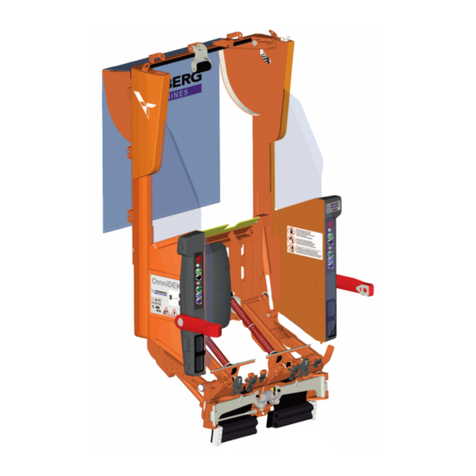

Montage de la grue d’atelier (Fig. 3)

INSPECTION AVANT LA PREMIERE

MISE EN SERVICE

Chaque grue d’atelier doit être inspectée par

une personne compétente avant sa toute pre-

mière utilisation afin de déceler les éventuels

défauts. L’inspection est surtout visuelle et

fonctionnelle et doit déterminer si la grue est

sûre et n’a pas été endommagée lors du trans-

port ou par un stockage incorrect. Le test de

fonctionnement correspondra au levage et à

l’abaissement d’une faible charge. Les ano-

malies et défauts doivent être réparés immé-

diatement.

Attention: Les fourches doivent être bloquées

en position basse !

Les inspections doivent être réalisées par la

société utilisatrice qui a à nommer une (des)

personne(s) formée(s) à ce matériel mais aus-

si, cas exceptionnel, peuvent être réalisées par

un représentant du fabricant ou du distribu-

teur.

INSPECTION AVANT CHAQUE

UTILISATION

A chaque fois que vous commencez à utiliser

la grue d’atelier, veuillez l’inspecter visuelle-

ment en vérifiant plus particulièrement toutes

les parties de la grue supportant la charge.

Pour cela, lever et abaisser la charge sur une

courte distance afin de vérifier que tout tient.

INSPECTION ET MAINTENANCE

La grue doit être soumise à des inspections

régulières par une personne compétente afin

qu’elle soit constamment en bon état de fonc-

tionnement. Les inspections doivent être an-

nuelles, à moins que des conditions de travail

difficiles ne réclament des inspections plus

fréquentes. Les divers composants de la grue

d’atelier doivent être inspectés afin de vérifier

qu’ils ne présentent pas de déformations, ni

de traces d’usure ou de corrosion, ni d’autres

irrégularités. Il faut notamment vérifier que

tous les systèmes de sécurité (Vérin hydrauli-

que) sont complets et opérationnels. Les ré-

parations éventuelles doivent être effectuées