Haslinger HMR 750 User manual

www.hmr-jacob.de

HMR750

D

EN

F

PL

Montageanleitung · Zugstabsystem Seite 2 – 5

Assembly Instructions · Rod Systems page 6 – 9

Instructions de montage · Système de haubanage page 10 – 13

Instrukcja montażu · System cięgnowy bok 14 – 17

1. Montage Zugstabsystem

2

Die HMR Zugstäbe werden in der automatisierten Produktion prozesssicher mit einem Data-Matrix-Code

gekennzeichnet. Aus dieser Kennzeichnung sind alle wesentlichen Auftragsdaten, wie u.a. Stablänge,

Gewindelänge oder auch Werkszeugnisdaten und Positionsnummern über unsere HMR-App auslesbar.

Werkseitige Vormontage

M12 – M36

●Zugstäbe in den Systemgrößen M12 – M36 werden in

transportfähigen Längen vormontiert geliefert.

●Gabelköpfe werden bis zur Mindesteinschraubtiefe auf die

Rundstäbe vormontiert.

●Bolzen werden in separaten Verpackungseinheiten geliefert.

M42 – M100

●Gabelköpfe, Bolzen, Rundstäbe und alle weiteren System-

komponenten werden in separaten Verpackungseinheiten

geliefert.

●Eine Farbcodierung erleichtert die Erkennung der

Gewinderichtung:

➜Grüner Punkt auf Stirnseite Zugstab und Verpackung der

Anschlussteile = Rechtsgewinde

➜Roter Punkt auf Stirnseite Zugstab und Verpackung der

Anschlussteile = Linksgewinde

DMC, Positionsnummer und Schlüsselfläche

Um die Zugstabsysteme auf der Baustelle leichter zuordnen zu

können, sind jeweils ein Data-Matrix-Code und die Positions-

nummer aufgelasert.

Diese Angaben sind auf der Stabseite des Rechtsgewindes

600-800 mm vom Stabende entfernt zu finden.

Sofern eine Schlüsselfläche mitbestellt worden ist, befindet

sich diese auf der gegenüberliegenden Seite bei 580 mm

vom Stabende.

Vormontage und Einbau der Systeme

●Vor Montage sind alle Bauteile auf einwandfreie Beschaffen-

heit zu überprüfen.

●Abdeckhülsen auf den Zugstab aufschrauben.

●Gabelstück mit Rechts- bzw. Linksgewinde symmetrisch

bis mindestens auf die Mindesteinschraubtiefe aufschrauben

(s. 2.).

●Zugstab einschwenken und montieren.

●Den Stab über die Schlüsselfläche spannen, bis die ge-

wünschte Systemlänge erreicht ist.

●Bolzen durch das Gabelloch und das Anschlussblech stecken,

ohne Zuhilfenahme eines Hammers o.ä.

Variante 1 (Standardausführung mit Sicherungsring):

Den Bolzen mit Sicherungsringe mit Hilfe einer Sicherungs-

zange sichern.

Variante 2 (Sonderausführung mit Scheibe):

Die Scheiben mit Senkschrauben befestigen und mit einem

Inbusschlüssel anziehen.

●Das System durch Drehen des Stabes spannen.

Alternative 1:

Sind Schlüsselflächen am System vorhanden, kann das

System über Drehen mit dem Maulschlüssel an den

Schlüsselflächen gespannt werden.

Alternative 2:

Sind keine Schlüsselflächen vorhanden, empfehlen wir den

Gebrauch von Gurt- oder Kettenschlüsseln. Bei korrosions-

geschützten Zugstäben können durch die Spannarbeiten,

Schäden an der Oberfläche der Schlüsselfläche bzw. des

Stabes entstehen. Derartige Fehlstellen müssen bauseits

fachgerecht nachgebessert werden.

Alternative 3:

Das Zugstabsystem lässt sich außerdem mit dem HMR-

Vorspanngerät planmäßig vorspannen. Die Vorspannvor-

richtung kann von HMR Jacob gekauft oder geliehen

werden.

●Nach Spannen des Zugstabes, Abdeckhülsen bis zum

Gabelkopf vordrehen und mit einem Gelenk-Hakenschlüssel

kontern.

Montageanleitung HMR 750 Zugstabsystem

D

Stablänge

580

Gewinde Seite 2

Rechts / Links

Gewinde Seite 1

Rechts

Schlüsselfläche DMC

max. 25 600-800

max. 500max. 500

3

Montageanleitung HMR 750 Zugstabsystem D

Zugstab mit SpannschlossZugstab mit Gabelköpfen

●Abdeckhülsen auf den Zugstab aufschrauben.

●Gabelstück mit Rechts- bzw. Linksgewinde und Spannschloss

bis mindestens auf die Mindesteinschraubtiefe aufschrauben.

●Zugstab einschwenken und montieren.

●Spannschloss festhalten und beide Stäbe über die Schlüssel-

fläche symmetrisch spannen.

Achtung: Die Mindesteinschraubtiefe muss an den Gabel-

köpfen und beim Spannschloss immer gewährleistet sein!

●Nach Spannen des Zugstabes, Abdeckhülsen bis zum Gabel-

kopf und Spannschloss vordrehen und mit einem Gelenk-

Hakenschlüssel kontern.

Montagewerkzeuge

Gewinde-Ø für für für Senkschraube für Senkschraube für für

Zugstab Spannschloss DIN EN ISO 10642 DIN EN ISO 10642 Abdeckhülse Sicherungsringe

M SW SW Größe SW Größter Ø / Ø Sicherungsring

mm mm mm Zapfen Ø mm mm

12 10 18 M4 x 10 2,5 35/3 12-25

16 13 23 M5 x 10 3 35/3 12-25

20 16 28 M6 x 16 4 35/3 12-25

24 20 32 M6 x 16 4 35/3 12-25 / 19-60

30 25 41 M6 x 16 4 60/4 19-60

36 30 50 M6 x 16 4 60/4 19-60

42 36 60 M8 x 20 5 60/4 19-60 / 40-100

48 42 70 M10 x 25 6 90/5 19-60 / 40-100

56 49 80 M10 x 25 6 90/5 19-60 / 40-100

64 56 92 M10 x 25 6 155/6 40-100

76 68 112 M10 x 25 6 155/6 40-100

85 78 125 M10 x 25 6 155/6 40-100 / 85-140

90 82 135 M10 x 25 6 155/6 40-100 / 85-140

100 91 150 M10 x 25 6 155/6 85-140

Maulschlüssel Inbusschlüssel Gelenk-Hakenschlüssel Sicherungsringzange

Linksgewinde Linksgewinde LinksgewindeRechtsgewinde Rechtsgewinde Rechtsgewinde

Spannschloss gegenhalten / spannen über Schlüsselfläche an den Zugstäben

Systemlänge L

Systemlänge L Systemlänge L

Systemlänge L

kontern kontern

spannen

Abdeckhülsen aufdrehen

Gabelstücke aufschrauben

Abdeckhülsen aufdrehen

Gabelstücke und Spannschloss aufschrauben

4

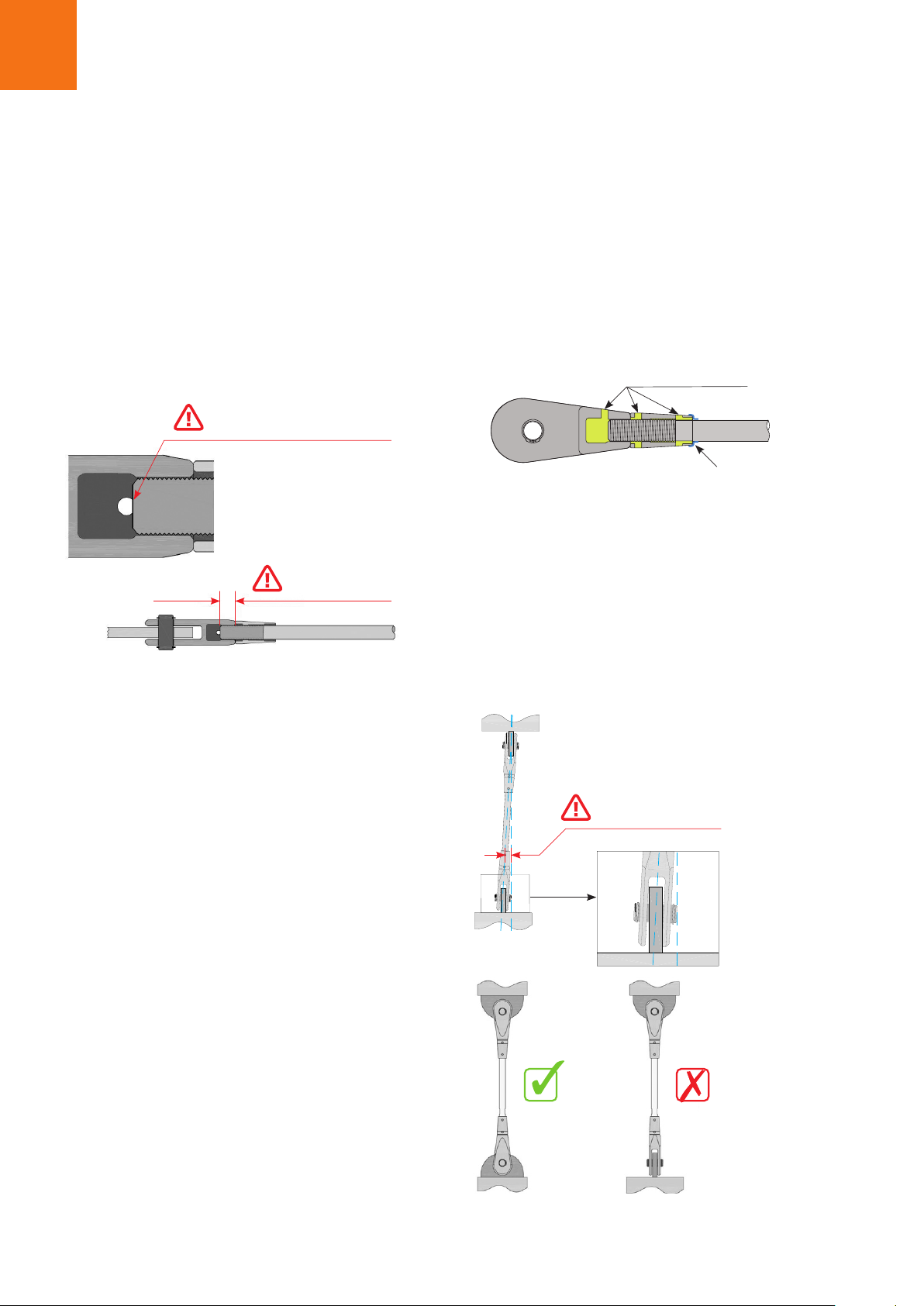

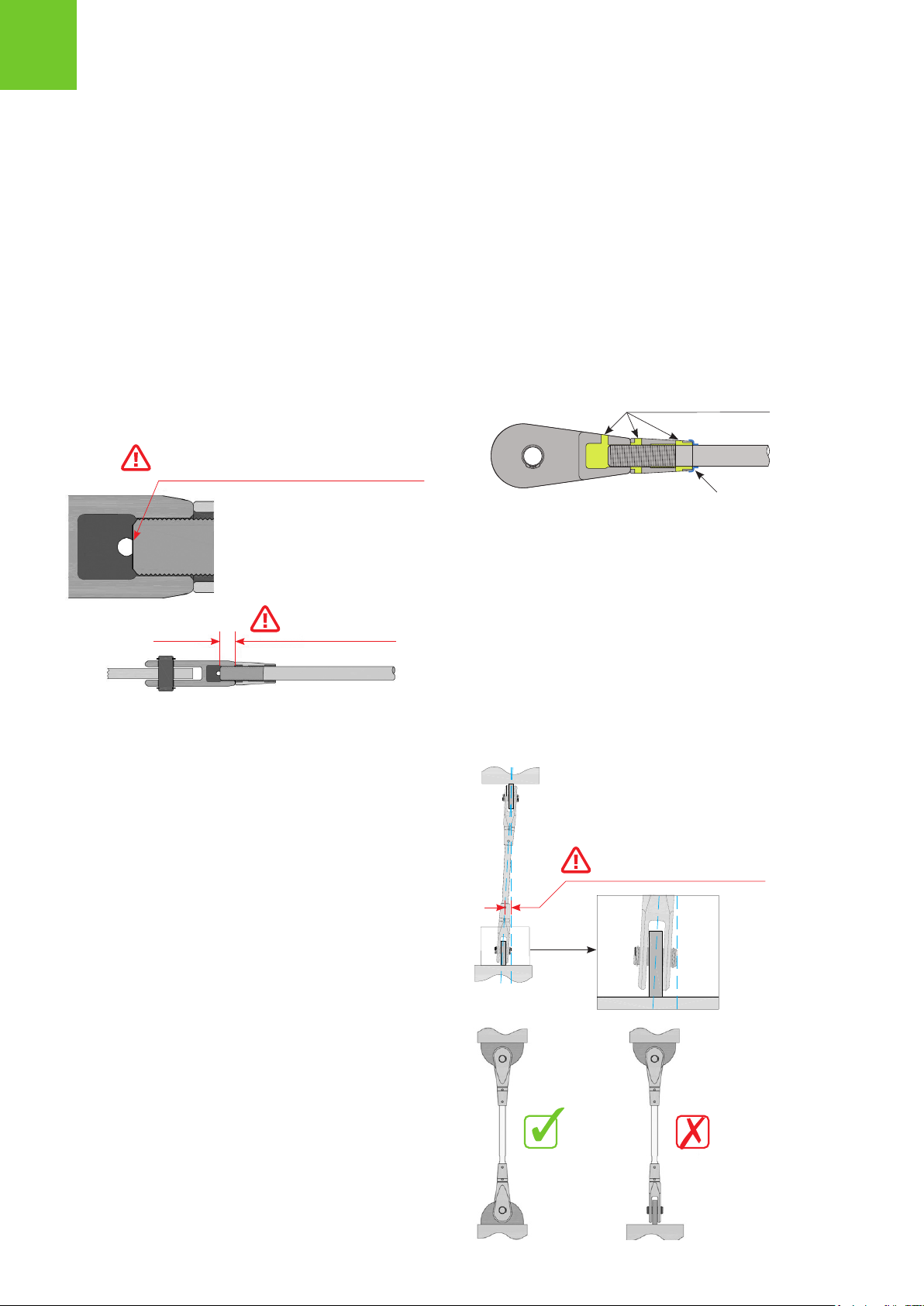

2. Bestimmung der Mindesteinschraubtiefe

4. Anordnung der Anschlussbleche

3. Korrosionsschutz des Systems

●Alle Gabelköpfe, Spannschlösser und Kreuzmuffen sind mit

einer Kontrollbohrung ausgeführt, die zur Kontrolle der

Mindesteinschraubtiefe dient.

●Ist das Gewinde des Stabes in der Kontrollöffnung zu sehen,

so ist die Mindesteinschraubtiefe erreicht.

●Muffen sind bis zum Anschlag aufzuschrauben. Damit ist

bei diesem Bauteil die Mindesteinschraubtiefe erreicht.

Beispiel Gabelkopf:

Bei der Montage ist zu beachten, dass die maximale Ab-

weichung der Systemachse 0,5° nicht überschreitet und

gegenüberliegende Anschlussbleche in einer Ebene angeordnet

sind. Hierdurch werden unerlaubte Biegemomente vermieden.

Vorgehensweise Injektionsarbeiten:

●Anforderungen der Taupunkttemperatur beachten,

s. Datenblatt Taupunkttemperatur HMR Dichtmittel.

●Alle Gewindeteile von Verunreinigungen befreien.

●Das offene Ende der Abdeckhülse mit einem Klebeband

umwickeln.

●Dichtmittel injizieren.

●Klebeband unmittelbar nach Abschluss der Injektionsarbeiten

entfernen.

Achtung! Ein Nachspannen der Zugstäbe ist nach Abdichten

der Gewinde nicht mehr möglich!

Das Endgewinde des Zugstabes erreicht die Korrosivitätskate-

gorie C3 mit langer Schutzdauer und gewährleistet damit den

gleichen Korrosionsschutz, wie die feuerverzinkte Oberfläche

des Stabes.

Um allerdings durch Eindringen von Wasser in den Gewinde-

bereich eine Spaltkorrosion zu verhindern, empfehlen wir die

Verwendung des dauerelastischen HMR-Dichtmittels.

Voraussetzungen:

Zum Abdichten des Gewindebereichs ist bei Zugstäben mit

Gabelköpfen immer eine Abdeckhülse einzusetzen. Die Ab-

deckhülse wird komplett bündig zum Schaft des Gabelkopfes

aufgedreht. Die Abdeckhülse hat 4 Bohrungen, in die jeweils

Dichtmittel injiziert werden kann.

Im Anschluss ist auch das Kontrollloch des Gabelkopfes

abzudichten.

Die gleiche Vorgehensweise wird auch beim der

Kreuzmuffe oder des Spannschlosses empfohlen. Auch hier

kann das Dichtmittel über die Bohrungen injiziert werden,

um den Gewindebereich zu verschließen.

Gabelkopf mit dauerelastischer Verfüllung der Hohlräume.

Injektionsöffnungen

Klebeband

Montageanleitung HMR 750 Zugstabsystem

D

Maximale Abweichung

von der Soll-Ausrichtung: 0,5°

Wenn Stab im Kontrollloch sichtbar ist,

ist die Mindesteinschraubtiefe erreicht

Mindesteinschraubtiefe

5

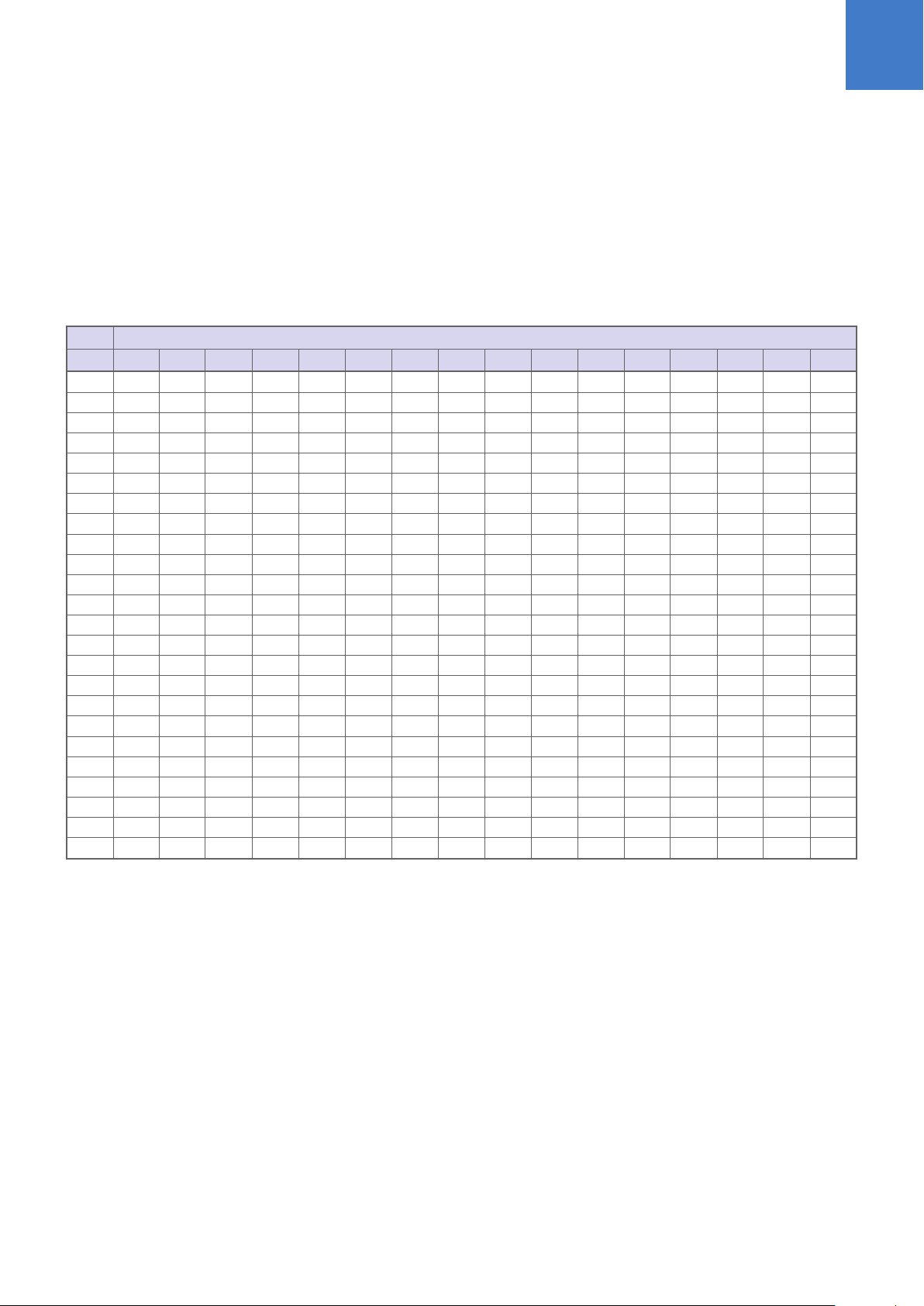

Taupunkttemperatur des HMR-Dichtmittels

Lufttemp Taupunkttemperatur in °C bei einer relativen Luftfeuchtigkeit von

in °C 20% 25% 30% 35% 40% 45% 50% 55% 60% 65% 70% 75% 80% 85% 90% 95%

+2 * * * * * * * * * * * * * * +0,5 +1,3

+4 * * * * * * * * * * * +0,0 +0,9 +1,7 +2,5 +3,3

+6 * * * * * * * * * * +1,0 +1,9 +2,8 +3,7 +4,5 +5,3

+8 * * * * * * * * +0,7 +1,9 +2,9 +3,9 +4,8 +5,6 +6,5 +7,3

+10 * * -6,0 -4,2 -2,6 -1,2 +0,1 +1,4 +2,6 +3,7 +4,8 +5,8 +6,7 +7,6 +8,4 +9,2

+12 * * -4,5 -2,6 -1,0 +0,4 +1,9 +3,2 +4,5 +5,7 +6,7 +7,7 +8,7 +9,6 +10,4 +11,2

+14 * * -2,9 -1,0 +0,6 +2,3 +3,7 +5,1 +6,4 +7,5 +8,6 +9,6 +10,6 +11,5 +12,4 +13,2

+15 * * -2,2 -0,3 +1,5 +3,2 +4,7 +6,1 +7,3 +8,5 +9,6 +10,6 +11,6 +12,5 +13,4 +14,2

+16 * * -1,4 +0,5 +2,4 +4,1 +5,6 +7,0 +8,2 +9,4 +10,5 +11,6 +12,6 +13,5 +14,4 +15,2

+17 * * -0,6 +1,4 +3,3 +5,0 +6,5 +7,9 +9,2 +10,4 +11,5 +12,5 +13,5 +14,5 +15,3 +16,2

+18 * * +0,2 +2,3 +4,2 +5,9 +7,4 +8,8 +10,1 +11,3 +12,5 +13,5 +14,5 +15,4 +16,3 +17,2

+19 * * +1,1 +3,2 +5,1 +6,8 +8,3 +9,8 +11,1 +12,3 +13,4 +14,5 +15,5 +16,4 +17,3 +18,2

+20 * * +1,9 +4,1 +6,0 +7,7 +9,3 +10,7 +12,0 +13,2 +14,4 +15,4 +16,4 +17,4 +18,3 +19,2

+21 * +0,3 +2,8 +5,0 +6,9 +8,6 +10,2 +11,6 +12,9 +14,2 +15,3 +16,4 +17,4 +18,4 +19,3 +20,2

+22 * +1,1 +3,7 +5,9 +7,8 +9,5 +11,1 +12,5 +13,9 +15,1 +16,3 +17,4 +18,4 +19,4 +20,3 +21,2

+23 * +1,9 +4,5 +6,7 +8,7 +10,4 +12,0 +13,5 +14,8 +16,1 +17,2 +18,3 +19,4 +20,3 +21,3 +22,2

+24 * +2,8 +5,4 +7,6 +9,6 +11,3 +12,9 +14,4 +15,8 +17,0 +18,2 +19,3 +20,3 +21,3 +22,3 +23,1

+25 +0,5 +3,6 +6,2 +8,5 +10,5 +12,2 +13,9 +15,3 +16,7 +18,0 +19,1 +20,3 +21,3 +22,3 +23,2 +24,1

+26 +1,3 +4,5 +7,1 +9,4 +11,4 +13,2 +14,8 +16,3 +17,6 +18,9 +20,1 +21,2 +22,3 +23,3 +24,2 +25,1

+28 +3,0 +6,1 +8,8 +11,1 +13,1 +15,0 +16,6 +18,1 +19,5 +20,8 +22,0 +23,2 +24,2 +25,2 +26,2 +27,1

+30 +4,6 +7,8 +10,5 +12,9 +14,9 +16,8 +18,4 +20,0 +21,4 +22,7 +23,9 +25,1 +26,2 +27,2 +28,2 +29,1

+32 +6,2 +9,5 +12,2 +14,6 +16,7 +18,6 +20,3 +21,8 +23,3 +24,6 +25,8 +27,0 +28,1 +29,2 +30,2 +31,1

+35 +8,7 +12,0 +14,8 +17,2 +19,4 +21,3 +23,0 +24,6 +26,1 +27,4 +28,7 +29,9 +31,0 +32,1 +33,1 +34,1

+40 +12,8 +16,2 +19,1 +21,6 +23,8 +25,8 +27,6 +29,2 +30,7 +32,1 +33,5 +34,7 +35,9 +37,0 +38,0 +39,0

* keine Kondensatbildung möglich

Die Taupunkttabelle gibt an, bei welchen Oberflächentempe-

raturen Kondensat auftritt – in Abhängigkeit von der Lufttem-

peratur und der relativen Luftfeuchtigkeit. Beispiel: Bei 20°C

Luft- temperatur und 70% relativer Luftfeuchtigkeit liegt der

Taupunkt bei einer Objekttemperatur von +14,4°C.

Zeigt das Oberflächenthermometer einen Wert kleiner als

+ 17,4°C (14,4°C + 3°C Sicher- heitsfaktor) an, sollten

keine Verklebungsarbeiten mehr ausgeführt werden.

Das Oberflächenthermometer kann bei HMR Jacob geliehen

oder gekauft werden.

Montageanleitung HMR 750 Zugstabsystem D

HMR 750 Assembly Instructions

EN

6

1. Tendon Assembly

HMR 750 Tension Rods are manufactured with high process reliability on an automated production line.

Each Tendon is labelled with a Data Matrix code which contains information such as rod length, thread lengths,

rod marking and certification data. The information can be obtained by using the HMR app.

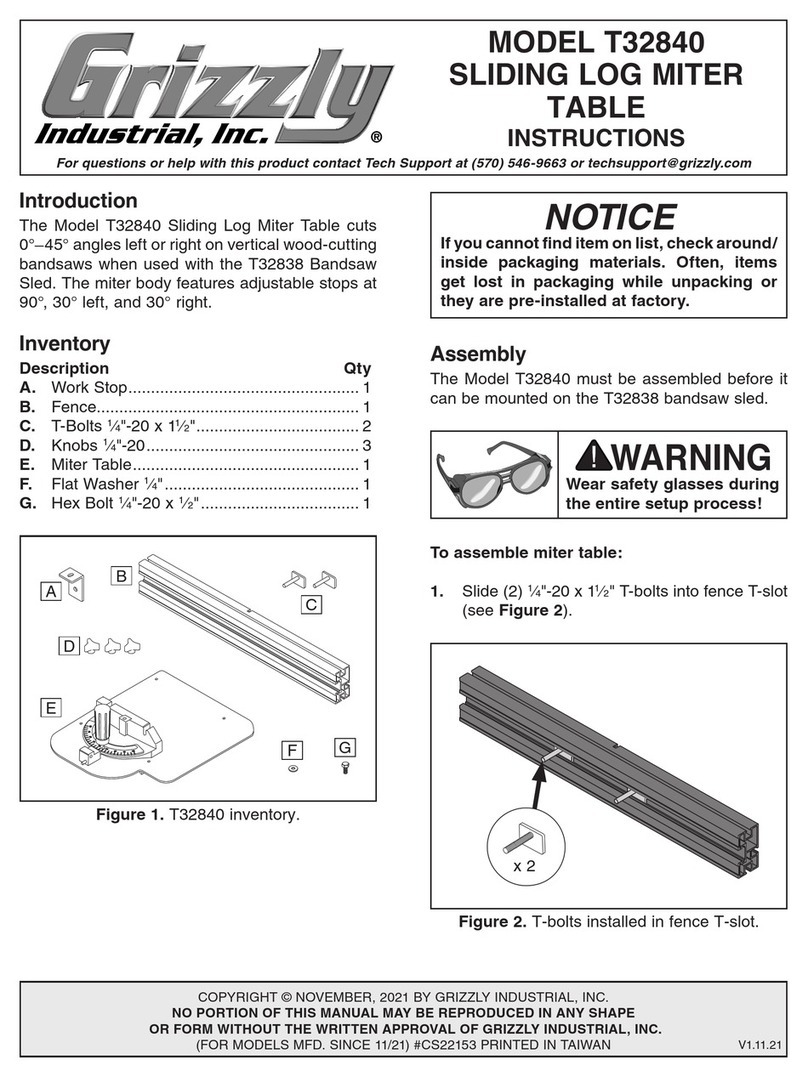

Factory pre-assembly M12 (1/2”) - M36 (1-3/8”)

●All tendons up to M36 (1-3/8”) are delivered

pre-assembled in bundles.

●Tendons longer than 12m (39’4”) are split into

transportable lengths and will be pre-assembled up to

a coupler or a turnbuckle.

●Tension Rods are set to the minimum thread engagement.

●Pins are packed separately in boxes.

M42 (1-5/8“) – M100 (4“)

●Rods and fittings will be packed separately and site assembly

will be required.

All rods are color coded which allows easy identification

of thread directions.

●Green marking placed on the front face of the rod and

on packaging of fittings = RH thread

●Red marking placed on the front face of the rod and

on packaging of fittings = LH thread

DMC, bar mark and spanner flat

Every Tension Rod is marked with a Data Matrix Code and

bar mark for easy identification on site. These are located

at 600-800 mm on the RH thread.

If a spanner flat has been ordered, it can be found on the

opposite side at 580 mm from the end of the rod.

On-site tension rod assembly and installation

●Prior to installation please check that all components are

present and no damage has occurred.

●Assemble the lock covers on to the rod

●Assemble forks symmetrically and turn fork connectors

equally until pin to pin length is set

●Swing the rod into place.

●Insert the pins through the fork heads and gusset plates

(do not use any force i.e. a hammer)

– Standard pin option: Pin with circlip

●Secure the circlips on the pins by using a circlip plier

– Pin option 2: Pin with washer

●Secure the washers on to the pins by fastening the

countersunk screw with an allen key.

●Tension and adjust the rod.

Tension Rod with spanner flat:

Place a spanner on the spanner flat and induce the

load/adjustment required.

Tension Rod with no spanner flat:

For rods with no spanner flat, we recommend the use of

a strap wrench.

Hydraulic Stressing:

Where large loads need to be induced the HMR pretension

unit can be used. The equipment can be hired or bought

from HMR Jacob.

●Screw lock covers back against the forks, couplers,

turnbuckles and cross couplers using a hook spanner with pin.

Note:

Galvanized or painted Tendons may be damaged by transport,

handling and site installation. Any surface damage must be

repaired.

Tension Rod Length

580

Thread End 2

RH/LH

Thread End 1

RH

Spanner Flat DMC

max. 25 600-800

max. 500max. 500

HMR 750 Assembly Instructions EN

7

Assembly of Tension Rod with TurnbuckleTension Rod with Fork

●Assemble the lock covers on to the rod

●Assemble forks and turnbuckle until the pin to pin length

is set and note minimum thread engagement as shown

in section 2.

●Swing the rod into place.

●Insert the pins through the fork heads and gusset plates

(do not use any force i.e. a hammer)

●Hold turnbuckle in place. Adjust and torque the load

symmetrically via the spanner flats on the rods. Thread

engagement on forks and turnbuckle must always be ensured!

●Screw lock covers back against the forks and turnbuckle

using a hook spanner with pin.

LH Thread LH Thread LH ThreadRH Thread RH Thread RH Thread

Hold Turnbuckle in place / Adjust and Induce Load via the spanner flats

Pin to Pin Length

Pin to Pin Length Pin to Pin Length

Pin to Pin Length

Tighten Lock Cover Tighten Lock Cover

Adjust and Induce Load

Assemble Lock Covers

Adjust and Induce Load

Assemble Lock Covers

Assemble Forks and Turnbuckle

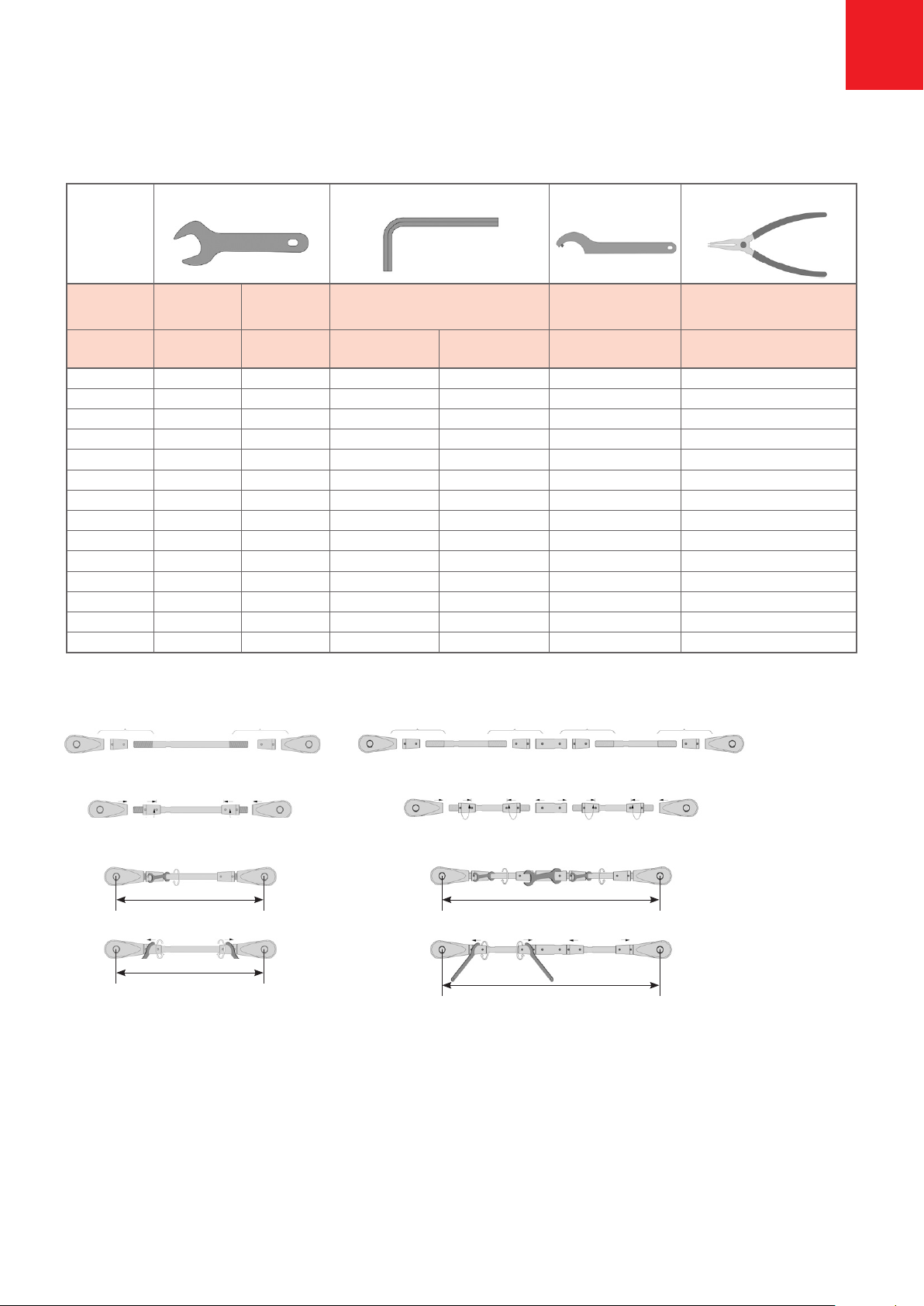

Assembly Tools

Thread-Ø Rod Turnbuckle Pin with washer countersunk screw Lock Cover for Circlips

DIN EN ISO 10642

M AF AF Size AF Biggest Ø / Pin Ø Circlip Ø

mm mm mm

12 10 18 M4 x 10 2,5 35/3 12-25

16 13 23 M5 x 10 3 35/3 12-25

20 16 28 M6 x 16 4 35/3 12-25

24 20 32 M6 x 16 4 35/3 12-25 / 19-60

30 25 41 M6 x 16 4 60/4 19-60

36 30 50 M6 x 16 4 60/4 19-60

42 36 60 M8 x 20 5 60/4 19-60 / 40-100

48 42 70 M10 x 25 6 90/5 19-60 / 40-100

56 49 80 M10 x 25 6 90/5 19-60 / 40-100

64 56 92 M10 x 25 6 155/6 40-100

76 68 112 M10 x 25 6 155/6 40-100

85 78 125 M10 x 25 6 155/6 40-100 / 85-140

90 82 135 M10 x 25 6 155/6 40-100 / 85-140

100 91 150 M10 x 25 6 155/6 85-140

Spanner Allen Key Hook Spanner with pin Circlip Plier

HMR 750 Assembly Instructions

EN

8

2. Minimum thread engagement

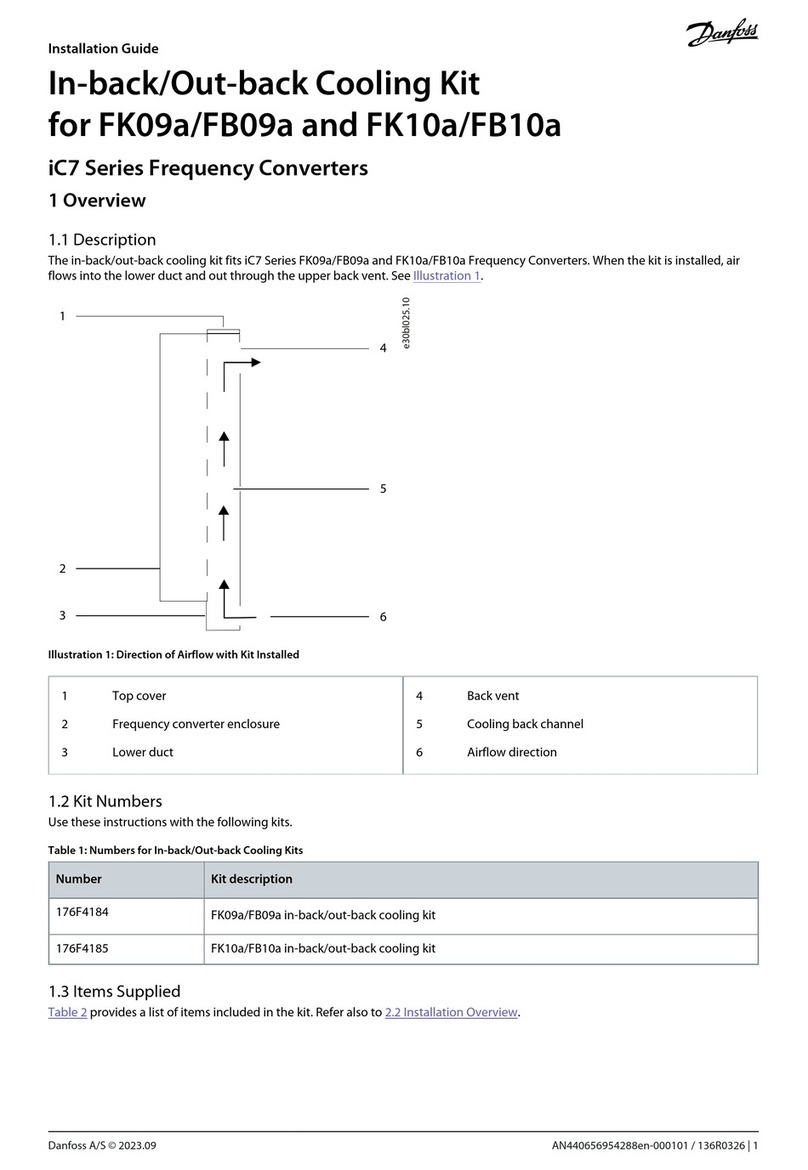

4. Gusset Plate Misalignment

3. Corrosion Protection

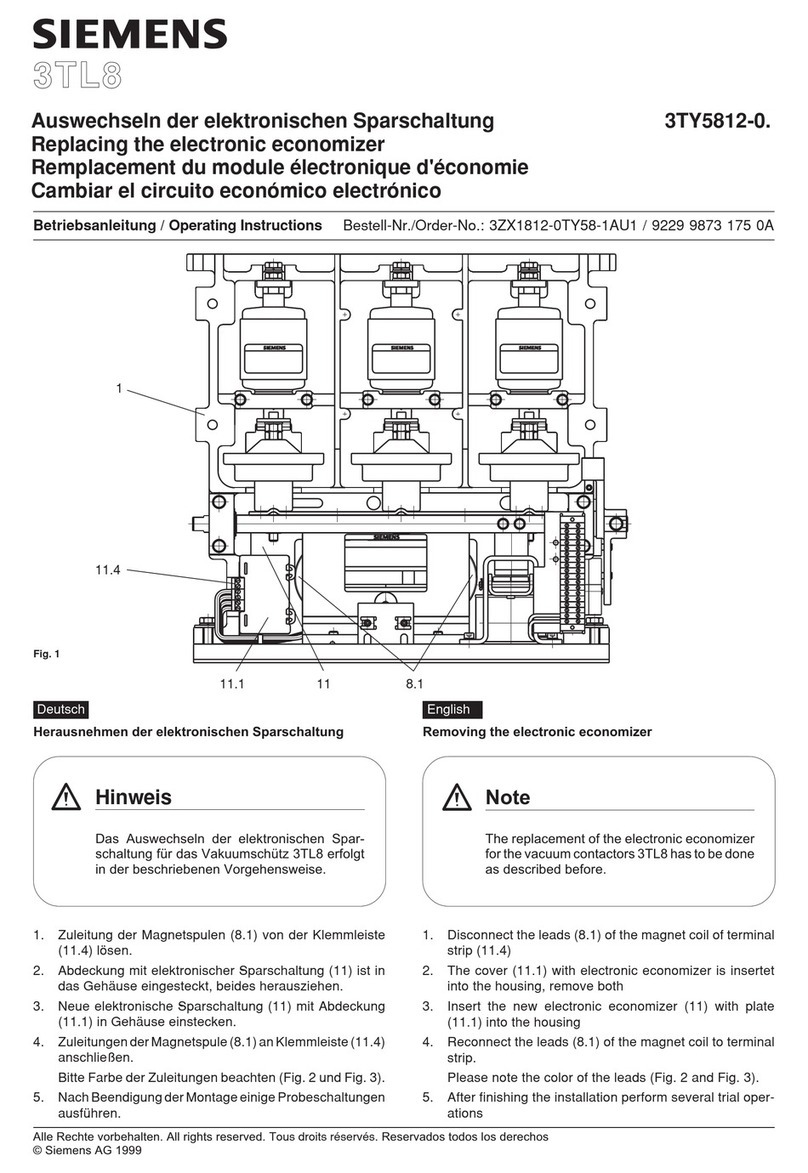

●All forks, turnbuckles and cross couplers are supplied with

an inspection hole allowing easy control of minimum

thread engagement.

●Thread is sufficiently engaged when the rod is visible

in the opening of the fork, turnbuckle or cross coupler.

●Couplers are fitted with a thread stop to determine

thread engagement.

Fork Example :

When installing the Tension Rod System ensure that the

maximum misalignment does not exceed 0,5°. Forks should

be kept in plane to each other as shown below. This prevents

bending on the forks and gusset plates.

Prior to sealant application:

●Check dow temperatures as per dow temperature datasheet.

●Remove any dirt and dust.

●Tape off the gap between the opening of the lock cover

and rod.

●Remove tape after sealant is applied.

No more tensioning or adjusting can be done after

threads are sealed!

The HMR Jacol corrosion protection on rod threads guarantees

480 hours corrosion resistance in salt spray exposure and

offers durability compliant to corrosivity category C3 high,

therefore ensuring the same corrosion protection as the

galvanized rod.

In order to avoid crevice corrosion which could occur if there

is water retention in an unsealed thread, we recommend

the use of the HMR sealant for any exterior applications.

In order to seal the thread area all tendons fitted with a fork

and turnbuckle or cross coupler must be supplied with a

lock cover. The sealant is then to be applied via the

injection/inspection holes.

Sealed off fork end connection.

Injection Hole

Tape

Max. Misalignment: 0,5°

Thread is engaged when thread

is visible in inspection hole

Thread Engagement

HMR 750 Assembly Instructions EN

9

Dew Point Temperature

Air temp. Dow temperatures in °C and relative humidity levels

in °C 20% 25% 30% 35% 40% 45% 50% 55% 60% 65% 70% 75% 80% 85% 90% 95%

+2 * * * * * * * * * * * * * * +0,5 +1,3

+4 * * * * * * * * * * * +0,0 +0,9 +1,7 +2,5 +3,3

+6 * * * * * * * * * * +1,0 +1,9 +2,8 +3,7 +4,5 +5,3

+8 * * * * * * * * +0,7 +1,9 +2,9 +3,9 +4,8 +5,6 +6,5 +7,3

+10 * * -6,0 -4,2 -2,6 -1,2 +0,1 +1,4 +2,6 +3,7 +4,8 +5,8 +6,7 +7,6 +8,4 +9,2

+12 * * -4,5 -2,6 -1,0 +0,4 +1,9 +3,2 +4,5 +5,7 +6,7 +7,7 +8,7 +9,6 +10,4 +11,2

+14 * * -2,9 -1,0 +0,6 +2,3 +3,7 +5,1 +6,4 +7,5 +8,6 +9,6 +10,6 +11,5 +12,4 +13,2

+15 * * -2,2 -0,3 +1,5 +3,2 +4,7 +6,1 +7,3 +8,5 +9,6 +10,6 +11,6 +12,5 +13,4 +14,2

+16 * * -1,4 +0,5 +2,4 +4,1 +5,6 +7,0 +8,2 +9,4 +10,5 +11,6 +12,6 +13,5 +14,4 +15,2

+17 * * -0,6 +1,4 +3,3 +5,0 +6,5 +7,9 +9,2 +10,4 +11,5 +12,5 +13,5 +14,5 +15,3 +16,2

+18 * * +0,2 +2,3 +4,2 +5,9 +7,4 +8,8 +10,1 +11,3 +12,5 +13,5 +14,5 +15,4 +16,3 +17,2

+19 * * +1,1 +3,2 +5,1 +6,8 +8,3 +9,8 +11,1 +12,3 +13,4 +14,5 +15,5 +16,4 +17,3 +18,2

+20 * * +1,9 +4,1 +6,0 +7,7 +9,3 +10,7 +12,0 +13,2 +14,4 +15,4 +16,4 +17,4 +18,3 +19,2

+21 * +0,3 +2,8 +5,0 +6,9 +8,6 +10,2 +11,6 +12,9 +14,2 +15,3 +16,4 +17,4 +18,4 +19,3 +20,2

+22 * +1,1 +3,7 +5,9 +7,8 +9,5 +11,1 +12,5 +13,9 +15,1 +16,3 +17,4 +18,4 +19,4 +20,3 +21,2

+23 * +1,9 +4,5 +6,7 +8,7 +10,4 +12,0 +13,5 +14,8 +16,1 +17,2 +18,3 +19,4 +20,3 +21,3 +22,2

+24 * +2,8 +5,4 +7,6 +9,6 +11,3 +12,9 +14,4 +15,8 +17,0 +18,2 +19,3 +20,3 +21,3 +22,3 +23,1

+25 +0,5 +3,6 +6,2 +8,5 +10,5 +12,2 +13,9 +15,3 +16,7 +18,0 +19,1 +20,3 +21,3 +22,3 +23,2 +24,1

+26 +1,3 +4,5 +7,1 +9,4 +11,4 +13,2 +14,8 +16,3 +17,6 +18,9 +20,1 +21,2 +22,3 +23,3 +24,2 +25,1

+28 +3,0 +6,1 +8,8 +11,1 +13,1 +15,0 +16,6 +18,1 +19,5 +20,8 +22,0 +23,2 +24,2 +25,2 +26,2 +27,1

+30 +4,6 +7,8 +10,5 +12,9 +14,9 +16,8 +18,4 +20,0 +21,4 +22,7 +23,9 +25,1 +26,2 +27,2 +28,2 +29,1

+32 +6,2 +9,5 +12,2 +14,6 +16,7 +18,6 +20,3 +21,8 +23,3 +24,6 +25,8 +27,0 +28,1 +29,2 +30,2 +31,1

+35 +8,7 +12,0 +14,8 +17,2 +19,4 +21,3 +23,0 +24,6 +26,1 +27,4 +28,7 +29,9 +31,0 +32,1 +33,1 +34,1

+40 +12,8 +16,2 +19,1 +21,6 +23,8 +25,8 +27,6 +29,2 +30,7 +32,1 +33,5 +34,7 +35,9 +37,0 +38,0 +39,0

* no formation of condensation

This table shows at which surface temperature condensation

occurs – depending on air temperature and relative humidity.

For example: If air temperature is 20°C/68°F and relative

humidity is 70%, the dew point is at 14.4°C°/57.9°F.

No sealant should be applied if the surface temperature

thermometer shows a value lower than +17,40°C/+63,3 °F

(14,4°C + 3°C safety factor / 57.9°F + 37,4°F safety factor).

The surface temperature thermometer is available to rent

or to buy from JACOB.

1. Montage du tirant

10

Les systèmes de haubanage HMR 750 sont fabriqués selon un processus de production très rigoureux,

sur une ligne de production automatisée.

Chaque tirant est étiqueté avec un code Datamatrix qui contient des informations telles que la longueur du tirant,

les longueurs des filetages, les marquages des tirants ainsi que les données de certification. Les informations

peuvent être obtenues à l’aide de l’application HMR.

Prémontage en usine de la gamme des filetages

M12 (1/2”) – M36 (1-3/8”)

●Tous les tirants supérieur à la dimension M36 (1 -3/8”)

sont fournis prémontés en paquets.

●Les tirants d’une longueur supérieure à 12 m (39’4”)

sont répartis en longueurs transportables, et seront

prémontés à l’aide d’un manchon de raccordement ou

d’un tendeur.

●Les tirants seront montés en respectant le recouvrement

minimal des filetages.

●Les axes sont emballés séparément dans des paquets.

M42 – M100

●Les tirants et les pièces de raccordement sont emballés

séparément et le montage aura lieu sur site.

●Tous les tirants portent un marquage en couleur, ce qui

permet d’identifier facilement le sens du pas des filetages.

➜Le marquage en vert est placé sur la face avant du tirant

et sur l’emballage des pièces de raccordement:

filetage à droite

➜Le marquage en rouge est placé sur la face avant du tirant

et sur l’emballage des pièces de raccordement =

filetage à gauche

CDM, noméro d’item et le méplat

Afin de pouvoir ordonner plus facilement les systèmes

d’haubanage sur le chantier, un code datamatix et le numéro

d’item sont gravés au laser sur chacun des tirants.

Ces données se trouvent du côté du filetage pas à droite,

à 600-800 mm de l’extrémité du tirant.

Si commandé, sur le côté opposé, à 580 mm de l’extrémité

du tirant, se trouve le méplat.

Montage et installation des tirants sur site

●Avant de commencer l‘installation, vérifiez que tous

les composants sont présents et qu’aucune pièce n’a été

endommagée pendant la livraison.

●Monter le contre-écrou sur le tirant.

●Monter les chapes symétriquement, et tourner les attaches

de la même manière en respectant la distance prédéfinie

entre les axes.

●Faire basculer le tirant dans son emplacement

●Insérer les axes à travers les bouts de la chape et les goussets

(manuellement sans aucun recours à une force excessive,

comme par exemple un marteau)

– Option pour axe standard : axe avec circlip

●Fixer les circlips sur les axes en utilisant une pince à circlips

– Option 2 pour l’axe : axe avec rondelle

●Fixer les rondelles sur les axes en vissant la vis à tête fraisée

à l’aide d’une clé à six pans

●Tirer le tirant et régler sa position.

Tirant avec une clé plate:

Placer la clé plate et soumettre à la charge et au réglage

requis.

Tirant sans clé plate:

Pour les tirants sans clé plate, nous recommandons

l’utilisation d’une clé à sangle.

Traction hydraulique:

Lorsque de grandes charges sont requises, l’unité de pré-tension

HMR peut être utilisée. L’équipement peut être loué ou acheté

auprès de HMR Jacob.

●Visser, à l’aide d’une clé à ergot, le contre-écrou contre

les chapes, les manchons de raccordement, les tendeurs et

les manchons de croisement avec l’axe.

Remarque:

Les tirants galvanisés ou peints peuvent être endommagés

lors du transport, la manutention et l’installation sur le site.

Tout dommage de surface doit être réparé.

Instructions de montage – HMR 750

F

Longueur de tirant

580

Filetage pas à droite /

à gauche, côté 2

Filetage pas à droite,

côté 1

Méplat CDM (Code Datamatrix)

max. 25 600-800

max. 500max. 500

11

Montage du tirant avec le tendeurTirant avec chape

●Monter le contre-écrou sur le tirant.

●Monter les chapes et le tendeur en respectant la distance défini entre les axes et en

respectant le recouvrement minimal des filetages tel que présenté dans la section 2.

●Faire basculer le tirant dans son emplacement.

●Insérer les axes à travers les bouts de la chape et les goussets (manuellement sans

aucun recours à une force excessive, comme par exemple un marteau).

●Maintenir le tendeur en position. Ajuster et exercer le couple symétriquement

sur les tirants en utilisant les clés plates. Le recouvrement minimal des filetages

au niveau des chapes et des tendeurs doit être toujours respecté.

●Visser sur l’axe le contre-écrou contre les chapes, les tendeurs en utilisant une

clé à ergot.

Instructions de montage – HMR 750 F

Filetage à Gauche Filetage à Gauche Filetage à GaucheFiletage à Droite Filetage à Droite Filetage à Droite

Maintenir le tendeur en place/Régler et soumettre à la charge en utilisant les clés plates

Distance entre les axes

Distance entre les axes Distance entre les axes

Distance entre les axes

Serrer le contre-écrou verrouiller

serrer

Monter les contre-écrous

Régler et soumettre une charge

Monter les contre-écrous

Monter les chapes et le tendeur

Outils de montage

Diamètre du Tirant Tendeur Axe avec rondelle et vis à tête fraisée Contre-écrou pour circlips

filetage DIN EN ISO 10642

M AF AF Dimension AF Plus grand Ø de l’axe Circlips Ø

mm mm mm

12 10 18 M4 x 10 2,5 35/3 12-25

16 13 23 M5 x 10 3 35/3 12-25

20 16 28 M6 x 16 4 35/3 12-25

24 20 32 M6 x 16 4 35/3 12-25 / 19-60

30 25 41 M6 x 16 4 60/4 19-60

36 30 50 M6 x 16 4 60/4 19-60

42 36 60 M8 x 20 5 60/4 19-60 / 40-100

48 42 70 M10 x 25 6 90/5 19-60 / 40-100

56 49 80 M10 x 25 6 90/5 19-60 / 40-100

64 56 92 M10 x 25 6 155/6 40-100

76 68 112 M10 x 25 6 155/6 40-100

85 78 125 M10 x 25 6 155/6 40-100 / 85-140

90 82 135 M10 x 25 6 155/6 40-100 / 85-140

100 91 150 M10 x 25 6 155/6 85-140

Clé Clé à six pans Clé à ergot pour l’axe Pince à circlips

12

2. Recouvrement minimal des filetages

4. Désalignement des goussets

3. Protection anticorrosion

●Toutes les chapes, tendeurs et manchons de raccordement

sont équipés d’un trou d’inspection permettant de contrôler

facilement le recouvrement minimal des filetages.

●Le filetage est suffisamment introduit lorsque le tirant est

visible au niveau de l’ouverture de la chape, tendeur ou

manchon de croisement.

●Les manchons de raccordements sont équipés d’une butée

du filetage pour pouvoir déterminer le recouvrement minimal

des filetages.

Lors de l’installation du système de haubanage, vérifier que le

désalignement maximal ne dépasse pas 0,5 °. Les chapes doivent

être maintenues dans le même plan les unes par rapport aux

autres comme indiqué ci-dessous. Ceci empêche la flexion des

chapes et des plaques de gousset.

Avant l’application du produit d’étanchéité:

●Vérifier la température de point de rosée selon les données

du tableau de la température et de l’humidité relative.

●Enlever toute la saleté et la poussière.

●Mettre du ruban adhésif au niveau de l’espace entre le

contre-écrou et le tirant.

●Eliminer le ruban après l’application de l’agent d’étanchéité.

Plus aucun réglage de tension ou autre ajustement ne peut

être fait une fois que les filetages sont scellés !

La protection anticorrosion HMR Jacob sur les filetages du

tirant garantit 480 heures de résistance à la corrosion suite à

l’exposition aux embruns salins, et offre une longue durabilité

conformément à la catégorie de corrosivité C3, assurant ainsi

le même niveau de protection contre la corrosion que le tirant

galvanisé.

Afin d’empêcher la corrosion en fissure, qui pourrait se

produire s’il y a rétention d’eau dans un filetage non scellé,

nous recommandons l’utilisation de l’agent d’étanchéité HMR

pour toute application extérieure.

Pour sceller la zone de filetage, tous les tirants munis d’une

chape et d’un tendeur ou d’un manchon de croisement doivent

être munis d’un contre-écrou. Le produit d’étanchéité est

ensuite appliqué à travers les trous d’injection/d’inspection.

Raccord d’extrémité de chape scellée.

Trou d’injection

Ruban

Instructions de montage – HMR 750

F

Désalignement max: 0,5°

Le filetage est suffisamment introduit

lorsqu’il est visible dans le trou d’inspection

Recouvrement des filetages

Example de chape:

13

Température du point de rosée

Tempéra- Températures du point de rosée en °C et niveaux d’humidité relative

ture

de l’air

en °C 20% 25% 30% 35% 40% 45% 50% 55% 60% 65% 70% 75% 80% 85% 90% 95%

+2 * * * * * * * * * * * * * * +0,5 +1,3

+4 * * * * * * * * * * * +0,0 +0,9 +1,7 +2,5 +3,3

+6 * * * * * * * * * * +1,0 +1,9 +2,8 +3,7 +4,5 +5,3

+8 * * * * * * * * +0,7 +1,9 +2,9 +3,9 +4,8 +5,6 +6,5 +7,3

+10 * * -6,0 -4,2 -2,6 -1,2 +0,1 +1,4 +2,6 +3,7 +4,8 +5,8 +6,7 +7,6 +8,4 +9,2

+12 * * -4,5 -2,6 -1,0 +0,4 +1,9 +3,2 +4,5 +5,7 +6,7 +7,7 +8,7 +9,6 +10,4 +11,2

+14 * * -2,9 -1,0 +0,6 +2,3 +3,7 +5,1 +6,4 +7,5 +8,6 +9,6 +10,6 +11,5 +12,4 +13,2

+15 * * -2,2 -0,3 +1,5 +3,2 +4,7 +6,1 +7,3 +8,5 +9,6 +10,6 +11,6 +12,5 +13,4 +14,2

+16 * * -1,4 +0,5 +2,4 +4,1 +5,6 +7,0 +8,2 +9,4 +10,5 +11,6 +12,6 +13,5 +14,4 +15,2

+17 * * -0,6 +1,4 +3,3 +5,0 +6,5 +7,9 +9,2 +10,4 +11,5 +12,5 +13,5 +14,5 +15,3 +16,2

+18 * * +0,2 +2,3 +4,2 +5,9 +7,4 +8,8 +10,1 +11,3 +12,5 +13,5 +14,5 +15,4 +16,3 +17,2

+19 * * +1,1 +3,2 +5,1 +6,8 +8,3 +9,8 +11,1 +12,3 +13,4 +14,5 +15,5 +16,4 +17,3 +18,2

+20 * * +1,9 +4,1 +6,0 +7,7 +9,3 +10,7 +12,0 +13,2 +14,4 +15,4 +16,4 +17,4 +18,3 +19,2

+21 * +0,3 +2,8 +5,0 +6,9 +8,6 +10,2 +11,6 +12,9 +14,2 +15,3 +16,4 +17,4 +18,4 +19,3 +20,2

+22 * +1,1 +3,7 +5,9 +7,8 +9,5 +11,1 +12,5 +13,9 +15,1 +16,3 +17,4 +18,4 +19,4 +20,3 +21,2

+23 * +1,9 +4,5 +6,7 +8,7 +10,4 +12,0 +13,5 +14,8 +16,1 +17,2 +18,3 +19,4 +20,3 +21,3 +22,2

+24 * +2,8 +5,4 +7,6 +9,6 +11,3 +12,9 +14,4 +15,8 +17,0 +18,2 +19,3 +20,3 +21,3 +22,3 +23,1

+25 +0,5 +3,6 +6,2 +8,5 +10,5 +12,2 +13,9 +15,3 +16,7 +18,0 +19,1 +20,3 +21,3 +22,3 +23,2 +24,1

+26 +1,3 +4,5 +7,1 +9,4 +11,4 +13,2 +14,8 +16,3 +17,6 +18,9 +20,1 +21,2 +22,3 +23,3 +24,2 +25,1

+28 +3,0 +6,1 +8,8 +11,1 +13,1 +15,0 +16,6 +18,1 +19,5 +20,8 +22,0 +23,2 +24,2 +25,2 +26,2 +27,1

+30 +4,6 +7,8 +10,5 +12,9 +14,9 +16,8 +18,4 +20,0 +21,4 +22,7 +23,9 +25,1 +26,2 +27,2 +28,2 +29,1

+32 +6,2 +9,5 +12,2 +14,6 +16,7 +18,6 +20,3 +21,8 +23,3 +24,6 +25,8 +27,0 +28,1 +29,2 +30,2 +31,1

+35 +8,7 +12,0 +14,8 +17,2 +19,4 +21,3 +23,0 +24,6 +26,1 +27,4 +28,7 +29,9 +31,0 +32,1 +33,1 +34,1

+40 +12,8 +16,2 +19,1 +21,6 +23,8 +25,8 +27,6 +29,2 +30,7 +32,1 +33,5 +34,7 +35,9 +37,0 +38,0 +39,0

* Sans formation de condensation

Ce tableau présente la température de surface, à laquelle se

produit la condensation – en fonction de la température de

l’air et de l’humidité relative. Par exemple : Si la température

de l’air est de 20 °C et l’humidité relative est à 70 %, le point

de rosée est à 14,4 °C.

Aucun produit d’étanchéité ne doit être appliqué si la

température de surface mesurée à l’aide d’un thermomètre est

inférieure à + 17,40 ° C (facteur de sécurité de 14,4 °C + 3 °C).

Le thermomètre de mesure de la température de surface est

disponible à la location ou la vente chez JACOB.

Instructions de montage – HMR 750 F

1. Montaż cięgien prętowych HMR 750’

14

Cięgna prętowe HMR 750’ w zautomatyzowanym procesie produkcyjnym oznaczone są kodem Data-Matrix.

Za pomocą naszej aplikacji HMR-App dzięki takiemu oznaczeniu można odczytać wszystkie istotne informacje o

zleceniu, takie jak między innymi długość prętów, długość gwintów czy, certykat inspekcyjny czy numer pozycji.

Fabryczny przedmontaż

M12 – M36

●Cięgna prętowe o rozmiarach systemowych M12 – M36

są montowane wstępnie w fabryce i dostarczane w

długościach nadających się do transportu.

●Widelce montuje się wstępnie na okrągłych prętach do

minimalnej głębokości wkręcenia.

●Sworznie są dostarczane w osobnych opakowaniach.

M42 – M100

● Widelce, sworznie, okrągłe pręty i wszystkie pozostałe

elementy systemu dostarcza się w osobnych

opakowaniach.

● Kolorowe oznakowanie ułatwia rozpoznanie kierunku

gwintowania:

➜Oznaczenie kolorem zielonym na części przedniej

pręta i na opakowaniu

łączników = gwint prawy

➜Oznaczenie kolorem czerwonym na części przedniej

pręta i na opakowaniu

łączników = gwint lewy

Przedmontaż i montaż systemów

● Przed rozpoczęciem montażu sprawdzić stan

wszystkich elementów .

● Nakrętkę blokującą przykręcić do cięgna.

● Widelec z prawym lub lewym gwintem przykręcić

symetrycznie aż do minimalnej głębokości wkręcenia

gwintu (s. 2.).

● Widelce od razu ustawić tak, aby uzyskać pożądaną

długość systemu.

● Pręt cięgna wsunąć.

● Sworznie umieścić w otworach widelca i blachy węzłowej,

bez użycia młotka lub podobnych narzędzi.

Wariant 1 (wersja standardowa z pierścieniem osadczym):

Za pomocą kleszczy założyć pierścienie na sworznie.

Wariant 2 (wersja specjalna z dyskiem):

Przykręcić dyski za pomocą śruby z łbem wpuszczonym

i dokręcić imbusem.

● Naprężyć system poprzez dokręcenie pręta.

Alternatywa 1:

Jeżeli jest powierzchnia do przyłożenia klucza,

system można dokręcić kluczem płaskim.

Alternatywa 2:

W przypadku braku powierzchni do przyłożenia klucza

płaskiego, zaleca się użycie klucza paskowego lub

łańcuchowego.

Pręty cięgien z pokryciem antykorozyjnym można

uszkodzić podczas naprężania systemu kluczem płaskim.

Uszkodzenia powstają na powierzchni przyłożenia klucza

lub na pręcie. Fachowe usunięcie tego typu uszkodzeń

jest zadaniem rmy montującej.

Alternatywa 3:

Cięgna prętowe można też odpowiednio naprężyć za

pomocą naprężarki HMR. Takie urządzenie można

wypożyczyć lub kupić w rmie HMR Jacob.

● Po naprężeniu prętu cięgna przykręcić nakrętki blokujące

aż do widelców i zabezpieczyć przeciwnakrętką za pomocą

klucza hakowego przegubowego

PL Instrukcja montażu cięgien prętowych HMR 750

Stablänge

580

Gewinde Seite 2

Rechts / Links

Gewinde Seite 1

Rechts

Schlüsseläche DMC

max. 25 600-800

max. 500max. 500

N.N.

N.N.

15

Narzędzia do montażu

Cięgna z nakrętką napinającąRysunek powyżej

●Nakrętki blokujące nakręcić na cięgno

●Głowice widlaste (widelce) z lewym, prawym gwintem i nakrętkę napinającą

skręcić do minimalnej głębokości gwintu.

Uwaga:Przezminimalnągłębokośćgwinturozumiemystanwktórym

wzmontowanymcięgniewotworachkontrolnychwystępującychw

elementachsystemuwidzimygwintcięgna.

●Wyprostowane cięgno montować

●Trzymając mocno nakrętkę napinającą, po przez przekręcanie cięgien kluczami

napinać. Klucze przykładać tylko w miejscach specjalnie wytłoczonych na cięgnach.

Uwaga:Minimalnagłębokośćgwintuzarównowwidelcujakinakrętce

napinającejmusibyćzawszezapewniona.

●Po napięciu cięgien, nakrętki maskujące przy pomocy klucza hakowego

dokręcić do widelcy i nakrętki napinającej.

Gwint-Ø do prętów do nakrętek do wkrętów stożkowych Do nakrętek

cięgna napinających DIN EN ISO 10642 blokujących

M SW SW wymiar SW największa Ø mm /

mm mm mm czop Ø mm

12 10 18 M4 x 10 2,5 35/3 12-25

16 13 23 M5 x 10 3 35/3 12-25

20 16 28 M6 x 16 4 35/3 12-25

24 20 32 M6 x 16 4 35/3 12-25 / 19-60

30 25 41 M6 x 16 4 60/4 19-60

36 30 50 M6 x 16 4 60/4 19-60

42 36 60 M8 x 20 5 60/4 19-60 / 40-100

48 42 70 M10 x 25 6 90/5 19-60 / 40-100

56 49 80 M10 x 25 6 90/5 19-60 / 40-100

64 56 92 M10 x 25 6 155/6 40-100

76 68 112 M10 x 25 6 155/6 40-100

85 78 125 M10 x 25 6 155/6 40-100 / 85-140

90 82 135 M10 x 25 6 155/6 40-100 / 85-140

100 91 150 M10 x 25 6 155/6 85-140

klucz płaski Inbus Klucz hakowy

przegubowy

PL

gwint lewy gwint lewy gwint lewygwint prawy gwint prawy gwint prawy

Nakrętkę napinającą przeciw nie napinać, w miejscach wytłoczeń na cięgnie

Długość systemowa L

Długość systemowa L Długość systemowa L

Długość systemowa L

Kontrowanie Kontrowanie

naprężyć

Nakrętki maskujące odkręcić

Widelce napinającą skręcić

Nakrętki maskujące odkręcić

Widelce i nakrętkę napinającą skręcić

Instrukcja montażu cięgien prętowych HMR 750

N.N.

N.N.

N.N.

16

2. Ustalenie minimalnej głębokości

wkręcenia gwintu

4. Ustawienie blach węzłowych

3. Ochrona systemu przed korozją

● Wszystkie widelce, łączniki napinające i krzyżowe

posiadają otwór kontrolny służący do sprawdzenia

minimalnej głębokości wkrętu.

● Jeżeli gwint pręta jest widoczny w otworze kontrolnym

oznacza to, że została zachowana minimalna głębokość

wkręcenia gwintu.

● Tuleje przykręcić do oporu. W ten sposób zostanie

zachowana minimalna głębokość wkręcenia gwintu.

Przykład widelec:

Podczas montażu ważne jest, żeby nie przekroczyć

maksymalnego dopuszczalnego odchylenia osi systemu 0,5°.

Przeciwległe blachy węzłowe muszą być ustawione w jednej

płaszczyźnie. Dzięki temu unikniemy niepożądanych

momentów zginających.

Sposób wtrysku szczeliwa:

●Przestrzegać zaleceń związanych z temperaturą

punktu rosy, patrz specykacja techniczna Temperatura

punktu rosy szczeliwo HMR.

●Oczyścić wszystkie części gwintowane.

●Otwarty koniec nakrętki blokującej owinąć taśmą klejącą.

●Wtrysnąć szczeliwo.

●Usunąć taśmę klejącą zaraz po zakończeniu wtryskiwania.

Uwaga!Naprężeniecięgienprętowychpowtrysku

szczeliwadogwintówjużniebędziemożliwe!

Gwint końcowy cięgna prętowego spełnia warunki kategorii

antykorozyjności C3 z długim okresem ochrony i daje

gwarancję takiej ochrony antykorozyjnej jak powierzchnia

pręta ocynkowanego ogniowo.

Aby przeciwdziałać korozji szczelinowej w wyniku dostania

się wody na powierzchnię gwintu, zalecamy użycie trwale

elastycznego szczeliwa rmy HMR.

Wymagania:

Do uszczelnienia gwintów cięgien prętowych z widelcami

konieczne jest stosowanie nakrętek blokujących.

Nakrętkę wkręca się przylegle do trzpienia widelca.

Nakrętka blokująca ma 4 otwory, do których wtryskuje

się szczeliwo.

Konieczne jest też uszczelnienie otworu kontrolnego w

zakotwieniach widelcowych.

Takie samo uszczelnienie zaleca się do gwintów łączników

zwykłych, krzyżowych i napinających.

Tu też należy wprowadzić szczeliwo przez otwory w celu

zamknięcia dostępu do powierzchni gwintu.

Zakotwienie widelcowe z trwale elastycznym wypełnieniem

pustych przestrzeni.

otwory wtryskowe

taśma klejąca

maksymalne odchylenie od

właściwej pozycji: 0,5°

jeżeli pręt jest widoczny w otworze kontrolnym,

osiągnięto minimalną głębokość wkręcenia

Minimalna głębokość

wkręcenia gwintu

PL Instrukcja montażu cięgien prętowych HMR 750

17

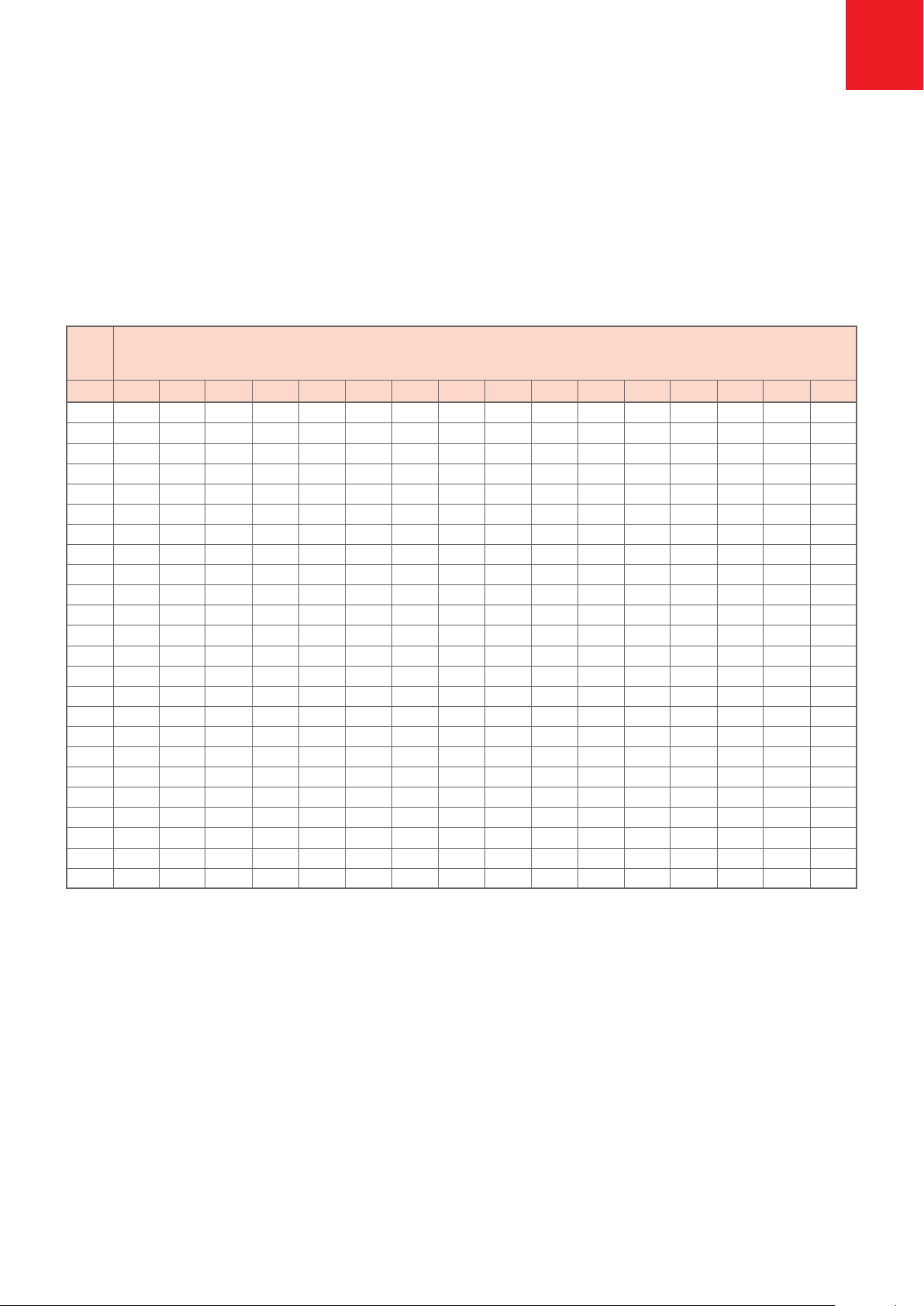

Temperatura punktu rosy szczeliwa HMR

Temp. Temperatura punktu rosy w °C przy wilgotności względnej od

pow.

w °C 20% 25% 30% 35% 40% 45% 50% 55% 60% 65% 70% 75% 80% 85% 90% 95%

+2 * * * * * * * * * * * * * * +0,5 +1,3

+4 * * * * * * * * * * * +0,0 +0,9 +1,7 +2,5 +3,3

+6 * * * * * * * * * * +1,0 +1,9 +2,8 +3,7 +4,5 +5,3

+8 * * * * * * * * +0,7 +1,9 +2,9 +3,9 +4,8 +5,6 +6,5 +7,3

+10 * * -6,0 -4,2 -2,6 -1,2 +0,1 +1,4 +2,6 +3,7 +4,8 +5,8 +6,7 +7,6 +8,4 +9,2

+12 * * -4,5 -2,6 -1,0 +0,4 +1,9 +3,2 +4,5 +5,7 +6,7 +7,7 +8,7 +9,6 +10,4 +11,2

+14 * * -2,9 -1,0 +0,6 +2,3 +3,7 +5,1 +6,4 +7,5 +8,6 +9,6 +10,6 +11,5 +12,4 +13,2

+15 * * -2,2 -0,3 +1,5 +3,2 +4,7 +6,1 +7,3 +8,5 +9,6 +10,6 +11,6 +12,5 +13,4 +14,2

+16 * * -1,4 +0,5 +2,4 +4,1 +5,6 +7,0 +8,2 +9,4 +10,5 +11,6 +12,6 +13,5 +14,4 +15,2

+17 * * -0,6 +1,4 +3,3 +5,0 +6,5 +7,9 +9,2 +10,4 +11,5 +12,5 +13,5 +14,5 +15,3 +16,2

+18 * * +0,2 +2,3 +4,2 +5,9 +7,4 +8,8 +10,1 +11,3 +12,5 +13,5 +14,5 +15,4 +16,3 +17,2

+19 * * +1,1 +3,2 +5,1 +6,8 +8,3 +9,8 +11,1 +12,3 +13,4 +14,5 +15,5 +16,4 +17,3 +18,2

+20 * * +1,9 +4,1 +6,0 +7,7 +9,3 +10,7 +12,0 +13,2 +14,4 +15,4 +16,4 +17,4 +18,3 +19,2

+21 * +0,3 +2,8 +5,0 +6,9 +8,6 +10,2 +11,6 +12,9 +14,2 +15,3 +16,4 +17,4 +18,4 +19,3 +20,2

+22 * +1,1 +3,7 +5,9 +7,8 +9,5 +11,1 +12,5 +13,9 +15,1 +16,3 +17,4 +18,4 +19,4 +20,3 +21,2

+23 * +1,9 +4,5 +6,7 +8,7 +10,4 +12,0 +13,5 +14,8 +16,1 +17,2 +18,3 +19,4 +20,3 +21,3 +22,2

+24 * +2,8 +5,4 +7,6 +9,6 +11,3 +12,9 +14,4 +15,8 +17,0 +18,2 +19,3 +20,3 +21,3 +22,3 +23,1

+25 +0,5 +3,6 +6,2 +8,5 +10,5 +12,2 +13,9 +15,3 +16,7 +18,0 +19,1 +20,3 +21,3 +22,3 +23,2 +24,1

+26 +1,3 +4,5 +7,1 +9,4 +11,4 +13,2 +14,8 +16,3 +17,6 +18,9 +20,1 +21,2 +22,3 +23,3 +24,2 +25,1

+28 +3,0 +6,1 +8,8 +11,1 +13,1 +15,0 +16,6 +18,1 +19,5 +20,8 +22,0 +23,2 +24,2 +25,2 +26,2 +27,1

+30 +4,6 +7,8 +10,5 +12,9 +14,9 +16,8 +18,4 +20,0 +21,4 +22,7 +23,9 +25,1 +26,2 +27,2 +28,2 +29,1

+32 +6,2 +9,5 +12,2 +14,6 +16,7 +18,6 +20,3 +21,8 +23,3 +24,6 +25,8 +27,0 +28,1 +29,2 +30,2 +31,1

+35 +8,7 +12,0 +14,8 +17,2 +19,4 +21,3 +23,0 +24,6 +26,1 +27,4 +28,7 +29,9 +31,0 +32,1 +33,1 +34,1

+40 +12,8 +16,2 +19,1 +21,6 +23,8 +25,8 +27,6 +29,2 +30,7 +32,1 +33,5 +34,7 +35,9 +37,0 +38,0 +39,0

* nie ma możliwości kondensacji

Tabela punktu rosy wskazuje, przy której temperaturze

powierzchni występuje kondensat – w zależności od

temperatury powietrza i wilgotności względnej. Przykład:

Przy temperaturze powietrza 20°C i wilgotności względnej

70% punkt rosy znajduje się w temperaturze obiektu

wynoszącej +14,4°C.

Jeśli termometr powierzchniowy pokazuje wartość mniejszą

niż +17,4°C (14,4°C +3°C współczynnik bezpieczeństwa)

nie powinno się wykonywać uszczelniania.

Termometr powierzchniowy można wypożyczyć lub kupić

w HMR Jacob.

PL

Instrukcja montażu cięgien prętowych HMR 750

HMR Jacob GmbH Metallwaren

Industriestraße 5 Tel. +49 99 32 95 37-0

94486 Osterhofen Fax +49 8543 9618-560

Germany

www.hmr-jacob.de info@hmr-jacob.de

Table of contents

Languages:

Popular Industrial Equipment manuals by other brands

Siemens

Siemens 3VA1 100 630A Series operating instructions

Waterous

Waterous K Series Operation and maintenance instruction

Parker

Parker Racor RK11-1721 installation instructions

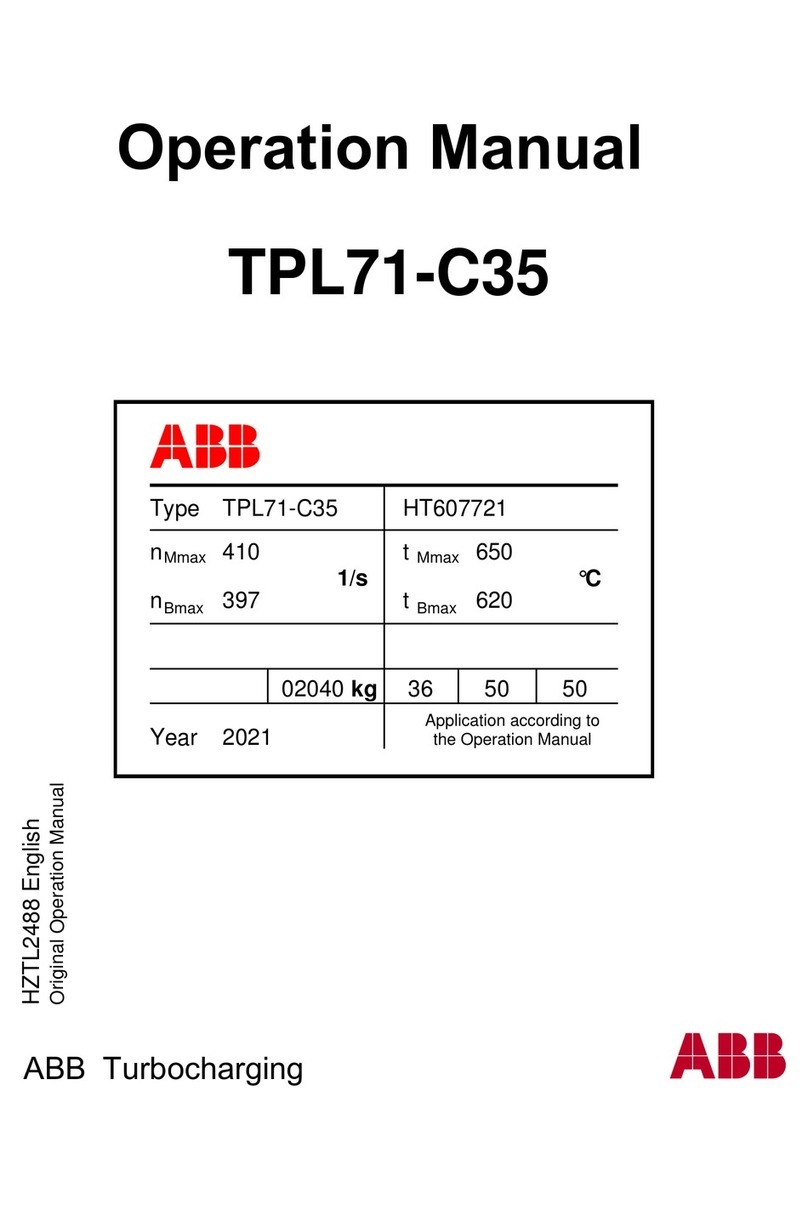

ABB

ABB HT607721 Operation manual

Bilanciai

Bilanciai SELECTA INTEGRA user manual

Siemens

Siemens SIVACON 8PS BD01 installation instructions