4

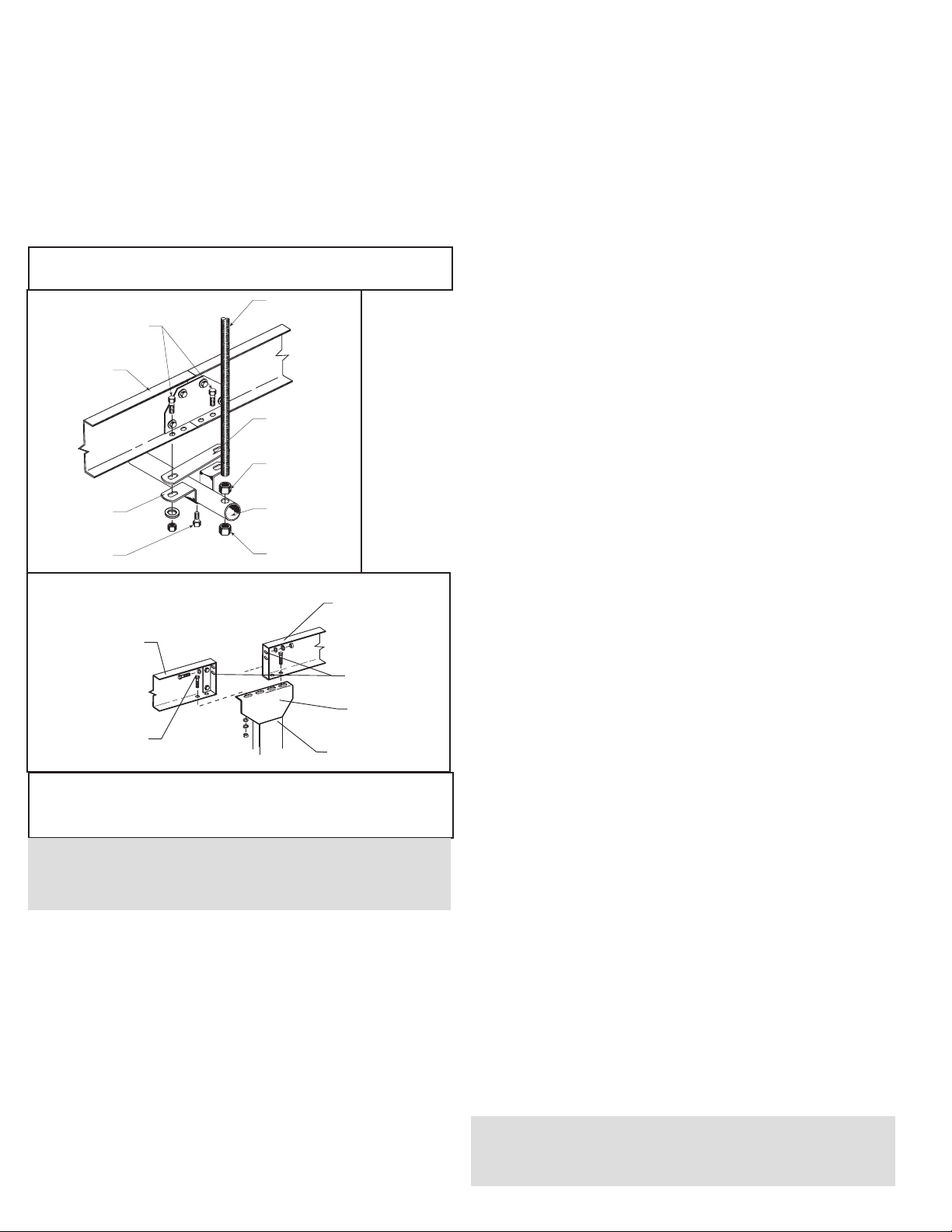

• Ceiling Hanger Installation

If conveyors are to be used in an overhead application, ceiling hangers may

have been supplied in place of floor supports.

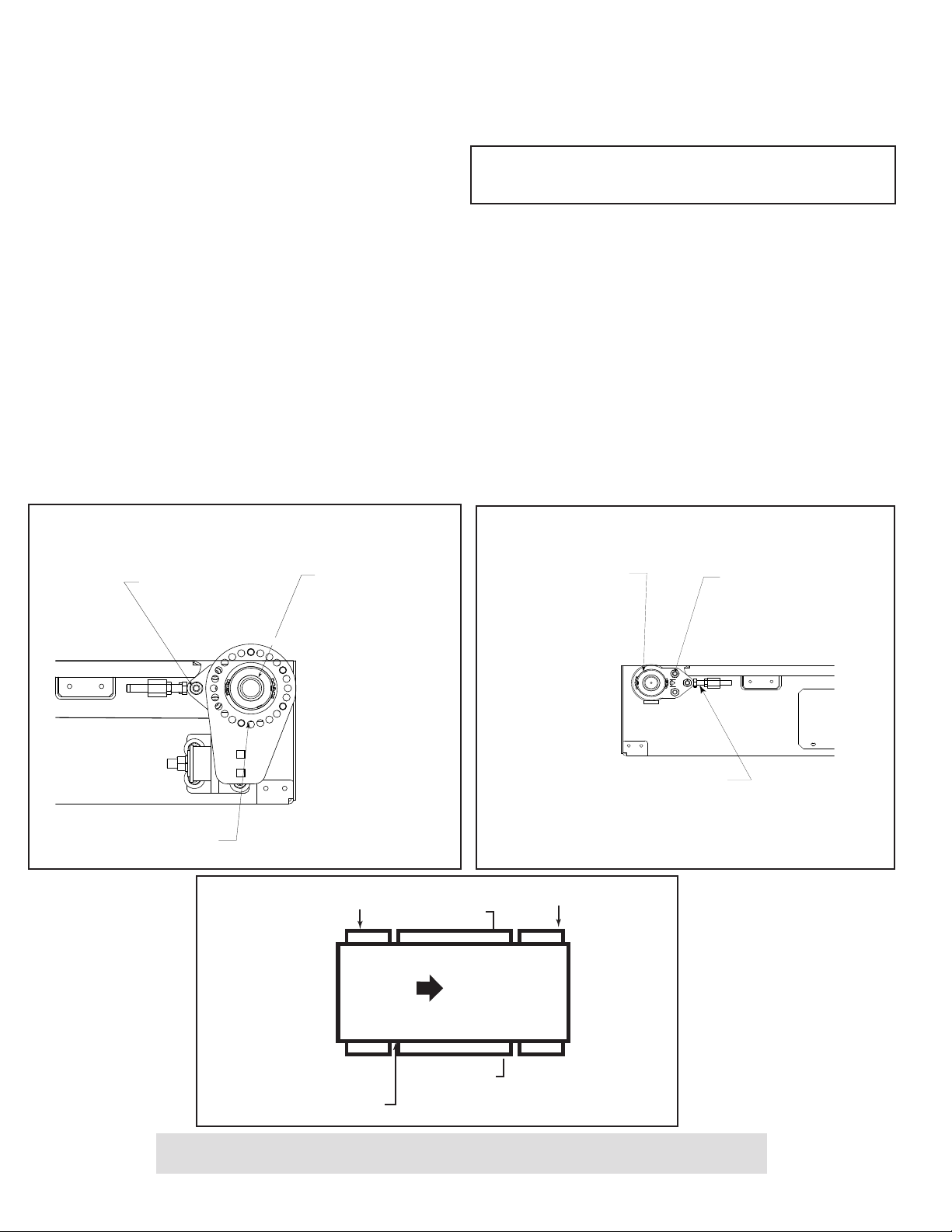

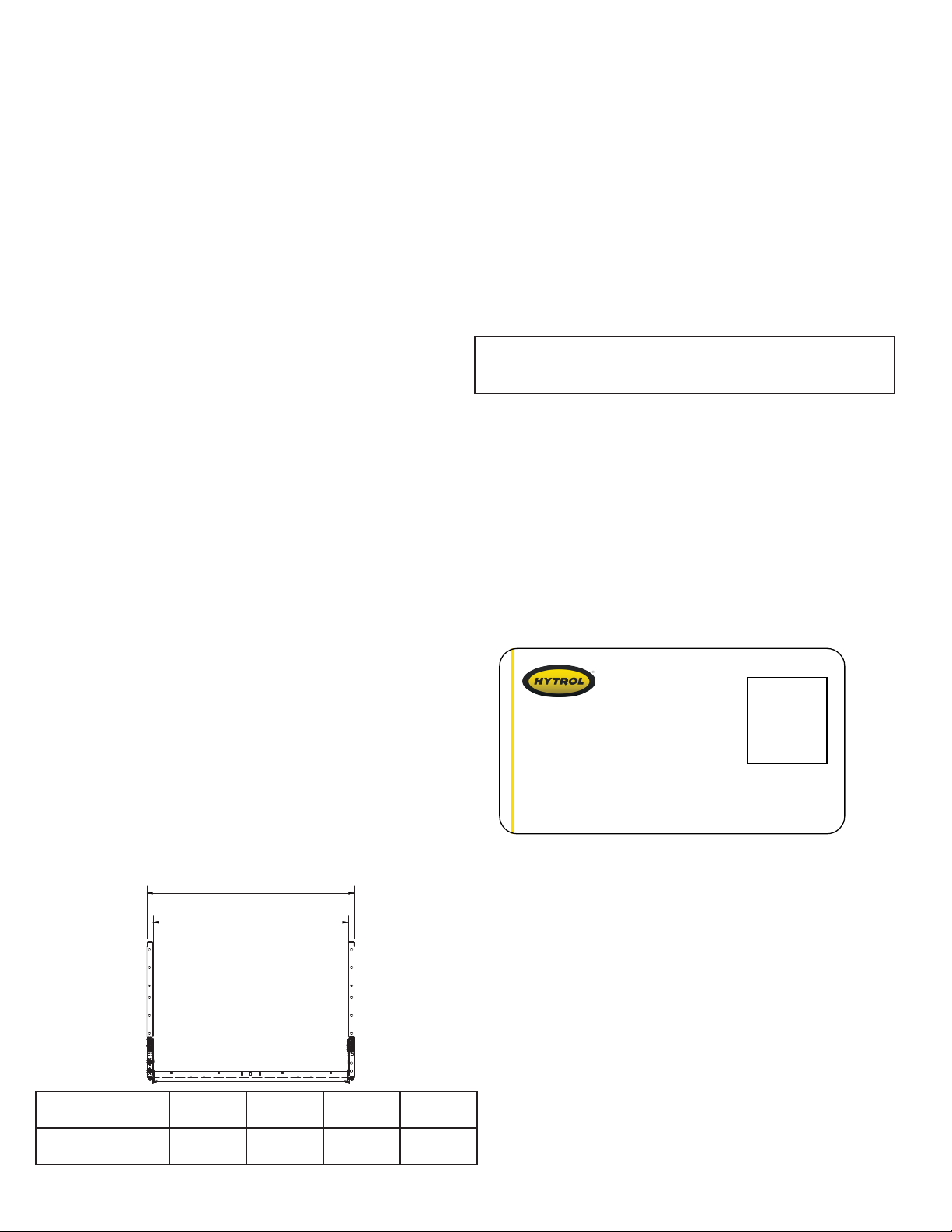

Figure 4A shows how a ceiling hanger mounts to a conveyor section. Ceiling

hangers should be mounted at section joints.

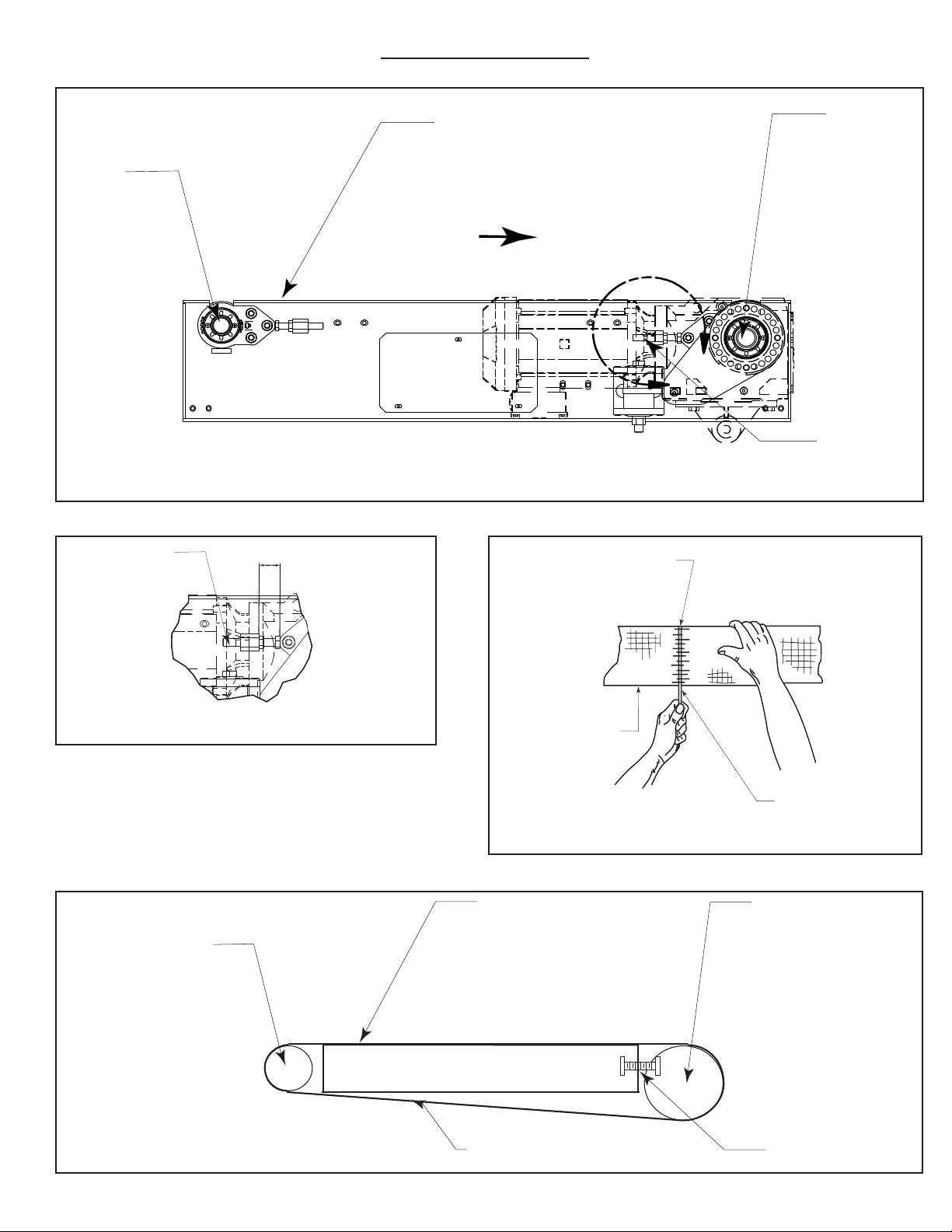

• Belt Installation

The conveyor belt has been cut to the proper length and lacing installed at the

factory. To install follow these steps:

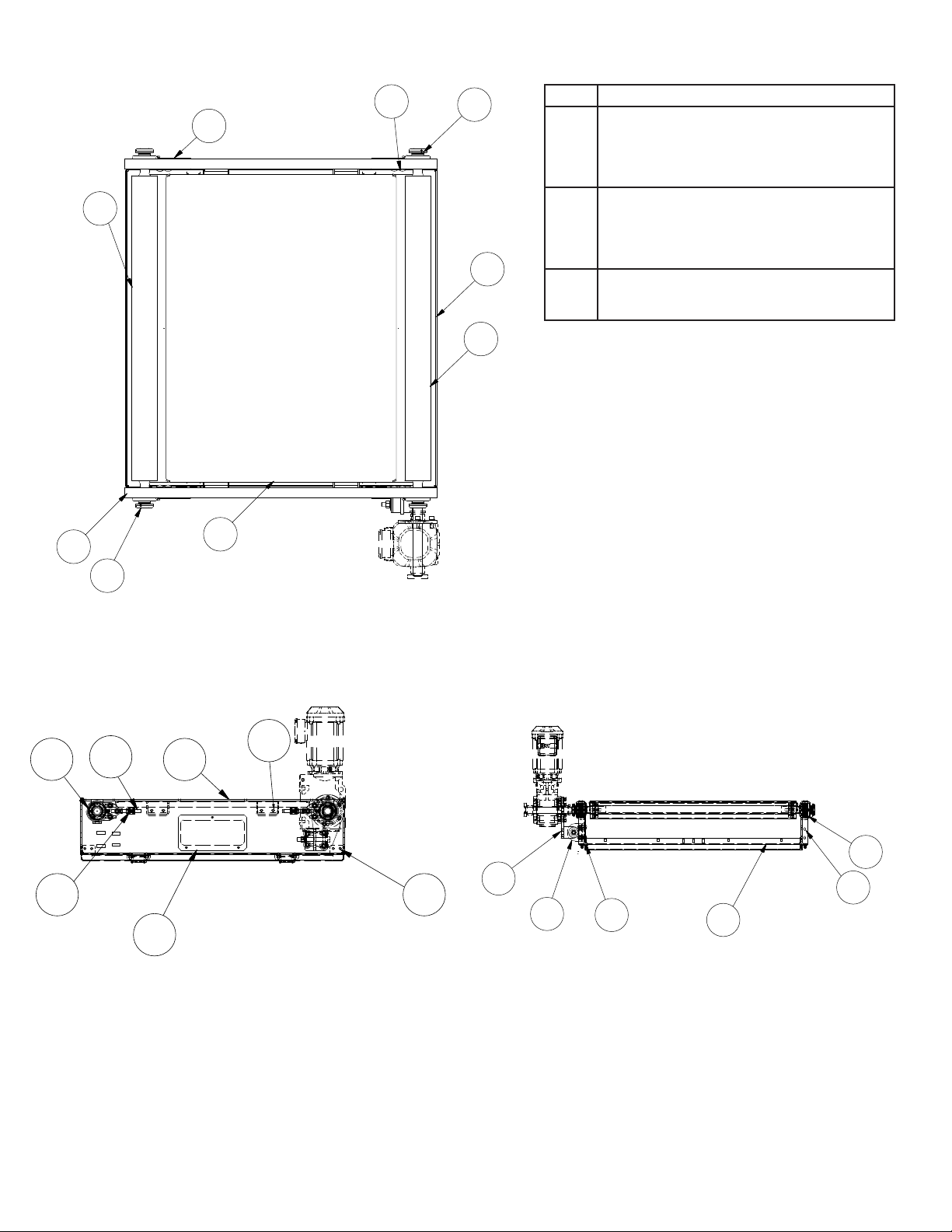

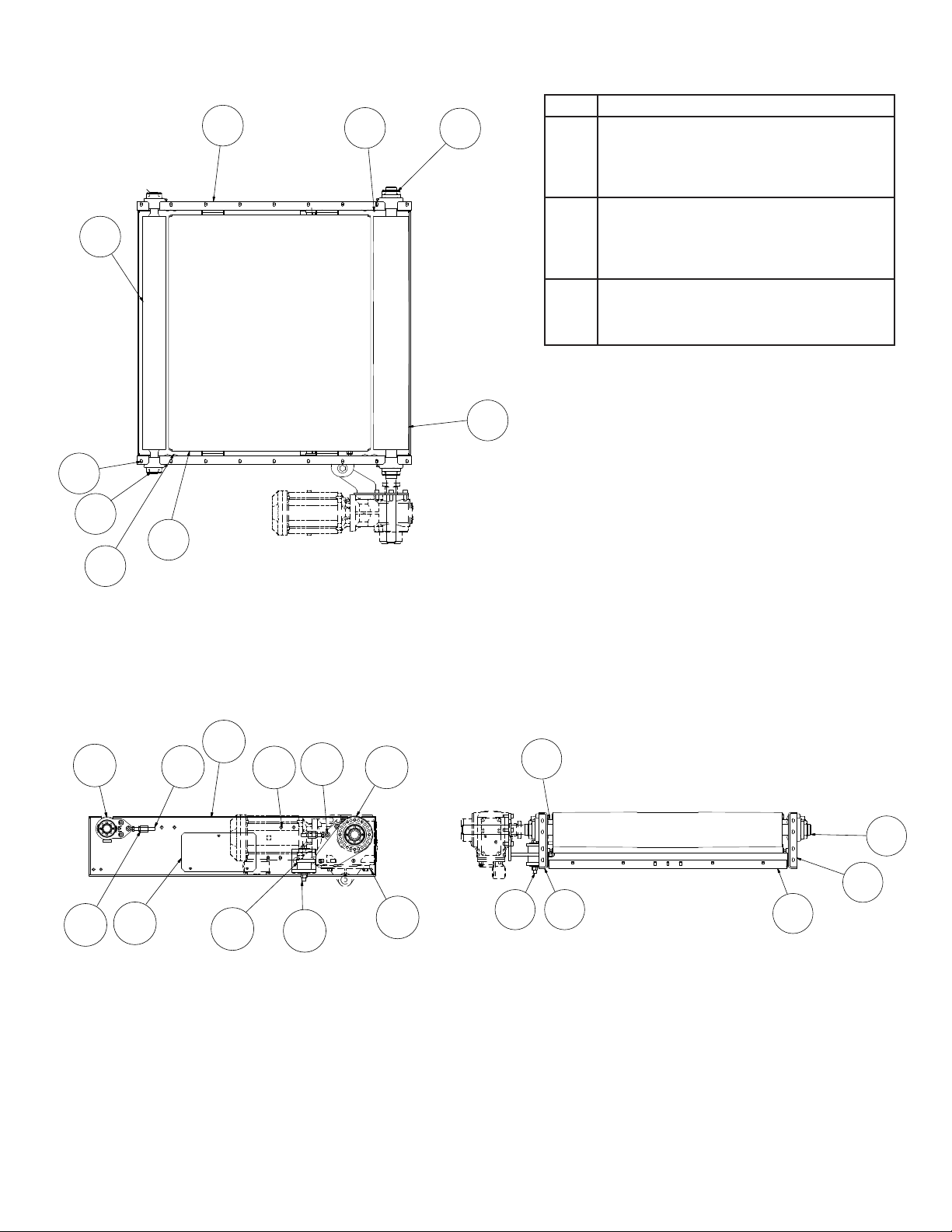

1. Thread belt through conveyor as shown (Figure 5D).

2. Pull ends together and insert lacing pin (Figure 5C).

3. Adjust belt tension with take-up pulley or tail pulley. Keep pulley square by

moving both take-up bolts an equal amount. Maintain enough tension so drive

pulley will not slip when carrying the rated load.

4. Track belt per instructions on Page 6.

• Conveyor Set-Up

1. Mark a chalk line on floor to locate center of the conveyor (Floor Mounted

Conveyors).

2. Place section in position.

3. Check to see that conveyor is level across width and length of unit. Adjust

supports and ceiling hangers as necessary.

4. Install electrical controls and wire motor.

5. Install and track belt per instructions on Belt Installation and

Belt Tracking.

• Electrical Equipment

CONTROLS

Electrical Code: All motor controls and wiring shall conform to the National

Electrical Code (Article 670 or other applicable articles) as published by

the National Fire Protection Association and as approved by the American

Standards Institute, Inc.

CONTROL STATIONS

A) Control stations should be so arranged and located that the operation of

the equipment is visible from them, and shall be clearly marked or labeled to

indicate the function controlled.

B) A conveyor which would cause injury when started shall not be started

until employees in the area are alerted by a signal or by a designated person

that the conveyor is about to start.

When a conveyor would cause injury when started and is automatically

controlled or must be controlled from a remote location, an audible device

shall be provided which can be clearly heard at all points along the conveyor

wherepersonnel may be present. The warning device shall be actuated by the

controller device starting the conveyor and shall continue for a required period

of time before the conveyor starts. A flashing light or similar visual warning

may be used in conjunction with or in place of the audible device if more

effective in particular circumstances.

Where system function would be seriously hindered or adversely

affected by the required time delay or where the intent of the warning may

be misinterpreted (i.e., a work area with many different conveyors and allied

devices), clear, concise, and legible warning shall be provided. The warning

shall indicate that conveyors and allied equipment may be started at any time,

that danger exists, and that personnel must keep clear. The warnings shall be

provided along the conveyor at areas not guarded by position or location.

C) Remotely and automatically controlled conveyors, and conveyors where

operator stations are not manned or are beyond voice and visual contact from

drive areas, loading areas, transfer points, and other potentially hazardous

locations on the conveyor path not guarded by location, position, or guards,

shall be furnished with emergency stop buttons, pull cords, limit switches, or

similar emergency stop devices.

All such emergency stop devices shall be easily identifiable in the

immediate vicinity of such locations unless guarded by location, position, or

guards. Where the design, function, and operation of such conveyor clearly is

not hazardous to personnel, an emergency stop device is not required.

The emergency stop device shall act directly on the control of the

conveyor concerned and shall not depend on the stopping of any other

equipment. The emergency stop devices shall be installed so that they cannot

be overridden from other locations.

D) Inactive and unused actuators, controllers, and wiring should be removed

from control stations and panel boards, together with obsolete diagrams,

indicators, control labels, and other material which serve to confuse the

operator.

SAFETY DEVICES

A) All safety devices, including wiring of electrical safety devices, shall be

arranged to operate in a “Fail-Safe” manner, that is, if power failure or failure

of the device itself would occur, a hazardous condition must not result.

B) Emergency Stops and Restarts. Conveyor controls shall be so arranged

that, in case of emergency stop, manual reset or start at the location where

the emergency stop was initiated, shall be required of the conveyor(s) and

associated equipment to resume operation.

C) Before restarting a conveyor which has been stopped because of an

emergency, an inspection of the conveyor shall be made and the cause of

the stoppage determined. The starting device shall be locked out before

any attempt is made to remove the cause of stoppage, unless operation is

necessary to determine the cause or to safely remove the stoppage.

Refer to ANSI Z244.1-1982, American National Standard for Personnel

Protection – Lockout/Tagout of Energy Sources – Minimum Safety

Requirements and OSHA Standard Number 29 CFR 1910.147 “The Control

of Hazardous Energy (Lockout/Tagout).”

NOTE: When installing ceiling hanger rods in an existing building, all

methods of attachment must comply with local building codes.

NOTE: If belt ends cannot be pulled together by hand, it may be

necessary to loosen take-ups (at tail pulley, etc.), minimum position

or use a belt puller so lacing pin can be easily inserted.

CAUTION! Excessive slippage will reduce belt life and damage drive

pulley lagging. Never apply more tension than is needed.

Over-tension will cause extra wear to belt and bearings and will require

extra power from drive.

INSTALLATION

• Support Installation

1. Determine primary direction of product flow. Figure 5A indicates the preferred flow as related to the drive.

2. Refer to “Match-Mark” numbers on ends of conveyor sections. Position them in sequence near the area of installation.

3. Attach supports to both ends of drive section and to one end of intermediate or tail sections (Figure 4B). Hand tighten bolts only at this time. Conveyors

angle of incline will determine where the knee brace mounting brackets are to be placed when required.

4. Adjust elevation to required height.

SUPPORT PIPE

(TUBO DE SOPORTE)

JAM NUT

(CONTRA TUERCA)

SPACER

(ESPACIADOR)

CEILING HANGER ROD

(VARILLA COLGADA

AL TECHO)

JAM NUT

(CONTRA TUERCA)

PIPE RETAINER

(ABRAZADERA)

LOCK BOLT

(TORNILLO CANDADO)

SIDE CHANNEL

(CANAL LATERAL)

MOUNTING BOLTS

(TORNILLOS DE MONTAJE)

MATCH-MARK

MATCH-MARK

WARNING!

Electrical controls shall be installed and wired by a qualified electrician.

Wiring information for the motor and controls are furnished by the

equipment manufacturer.

FIGURE 4A

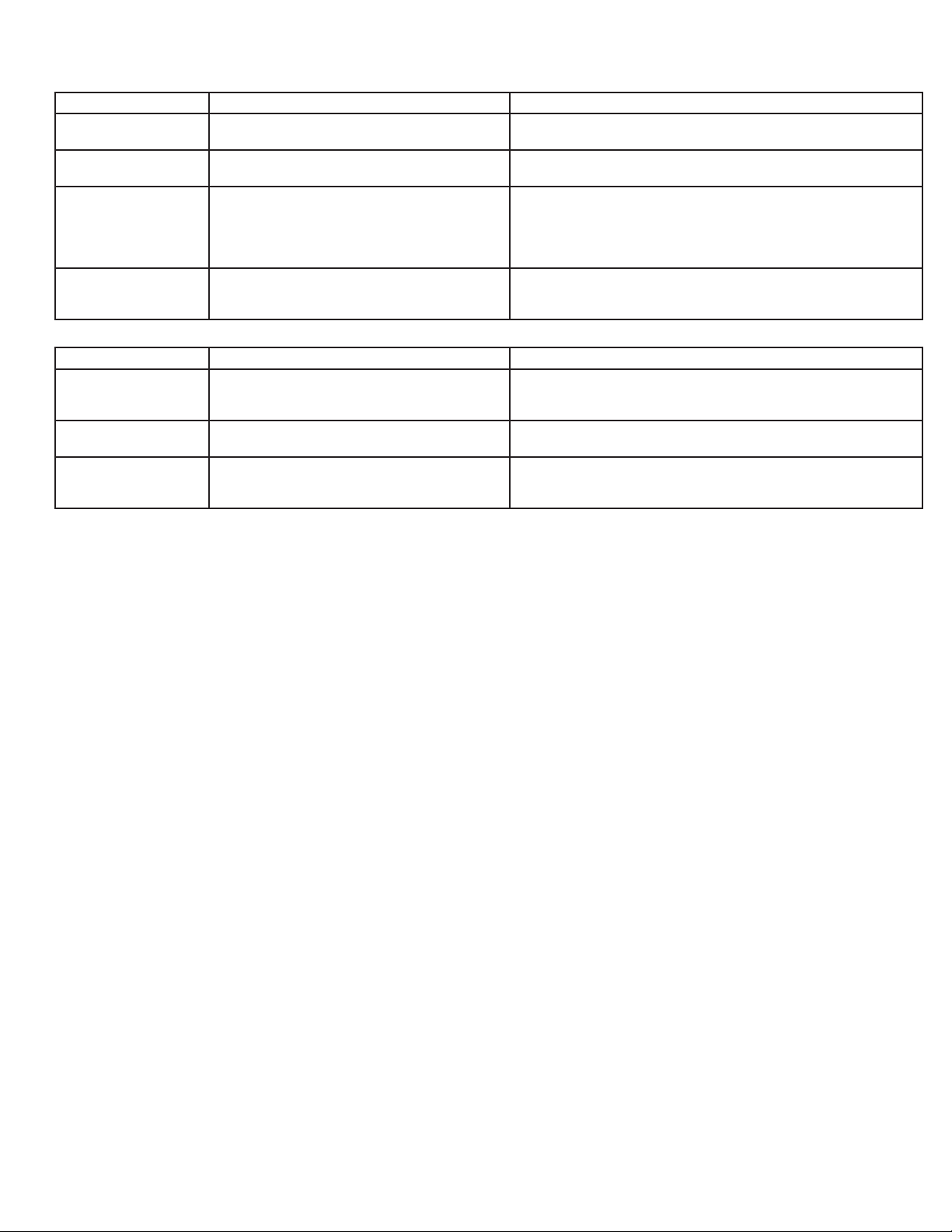

SIDE CHANNEL

(CANAL LATERAL)

MOUNTING BOLT

(TORNILLO DE MONTAJE)

SIDE CHANNEL

(CANAL LATERAL)

BUTT COUPLINGS

(ACOPLES DE

EXTREMO )

PIVOT PLATE

(PLACA PIVOTE)

STATIONARY SUPPORT

(SOPORTE ESTACIONARIO)

FIGURE 4B