Italiano

671503816/0 - REV.04 01/2013

6. INFORMAZIONI SERVICE

LL= lampeggio lento

LV= lampeggio veloce

LA= Lampeggio alternato

ON= Luce fissa

1. Controllare che il rubinetto della rete idrica di alimentazione

sia aperto, quindi inserire la spina di alimentazione elettrica

della macchina nella presa e accendere l’interruttore di linea

predisposto; la macchina inizia in funzionamento automa-

tico (fig. g) dopo aver premuto il pulsante ON/OFF di av-

viamento (fig. 2@).

2. Controllare che l’acqua arrivi alla vaschetta, che il sensore e/o

il galleggiante arresti l’entrata prima del trabocco e che non

esistano perdite nell’impianto e nei condotti idrici. Il normale

livello d’acqua all’interno della vaschetta è a circa 5./.10 mm.

dai bordi superiori. (fig. k)

La regolazione del livello acqua può avvenire ruotando il

micro galleggiante o il sensore acqua sull’apposita feritoia

prevista sul supporto relativo, previo allentamento della vite

di fissaggio 1 (fig. k). Tale regolazione deve avvenire con ali-

mentazione elettrica disinserita.

3. Verificare che non si producano vibrazioni anormali a causa

di viteria allentata.

4. Nel caso di necessità di intervento per perdite d’acqua, ser-

raggio viteria od altro, arrestare sempre prima il produttore.

5. Controllare un ciclo di produzione ghiaccio verificando che

i cubetti vengano scaricati nel deposito.

6. Verificare la funzionalità della sonda deposito: appoggiando

un cubetto di ghiaccio sul bulbo all’interno del contenitore

il produttore dovrebbe arrestarsi entro 1 minuto e ripartire

automaticamente dopo averlo tolto, in tempo poco supe-

riore.

7. Rimontare il coperchio tolto in precedenza.

LE SEGUENTI OPERAZIONI DEVONO

ESSERE EFFETTUATE ESCLUSIVAMENTE

DA UN INSTALLATORE PATENTATO

5.

ANOMALIE DI FUNZIONAMENTO

•In caso di sovratemperatura condensatore

La macchina si ferma e rimane in funzione solo la condensazione aria/acqua. La macchina riparte automaticamente quando la tem-

peratura ritorna al di sotto dei limiti stabiliti. Solo dopo il terzo allarme consecutivo nell’arco di 5 ore la macchina si arresta definiti-

vamente.

•Ciclo di congelamento troppo lungo

Nel caso di tre allarmi consecutivi nell’arco di 5 ore, la macchina si ferma.

Calcolo del tempo massimo del ciclo di congelamento:

1º ciclo = 50’

2º ciclo = durata del 1º ciclo x 1,5.

Se il 1º ciclo è durato meno di 7’ il tempo massimo del ciclo successivo sarà di 50’.

•Sbrinamento troppo lungo

Tempo di sbrinamento maggiore di 2 minuti e 2 errori consecutivi nell’arco di 5 ore, la macchina si ferma.

•Ciclo di congelamento minore di 7 minuti

L’elettronica calcola il tempo di ciclo troppo lungo uguale a 50 minuti.

•Carico acqua troppo lungo

Se il tempo di carico acqua è superiore a 5’ la macchina si ferma in allarme. Dopo una sosta di 120’ la macchina riparte automatica-

mente. Nel caso di mancanza acqua continuativa, la macchina compie dei tentativi di ripartenza ogni 120’.

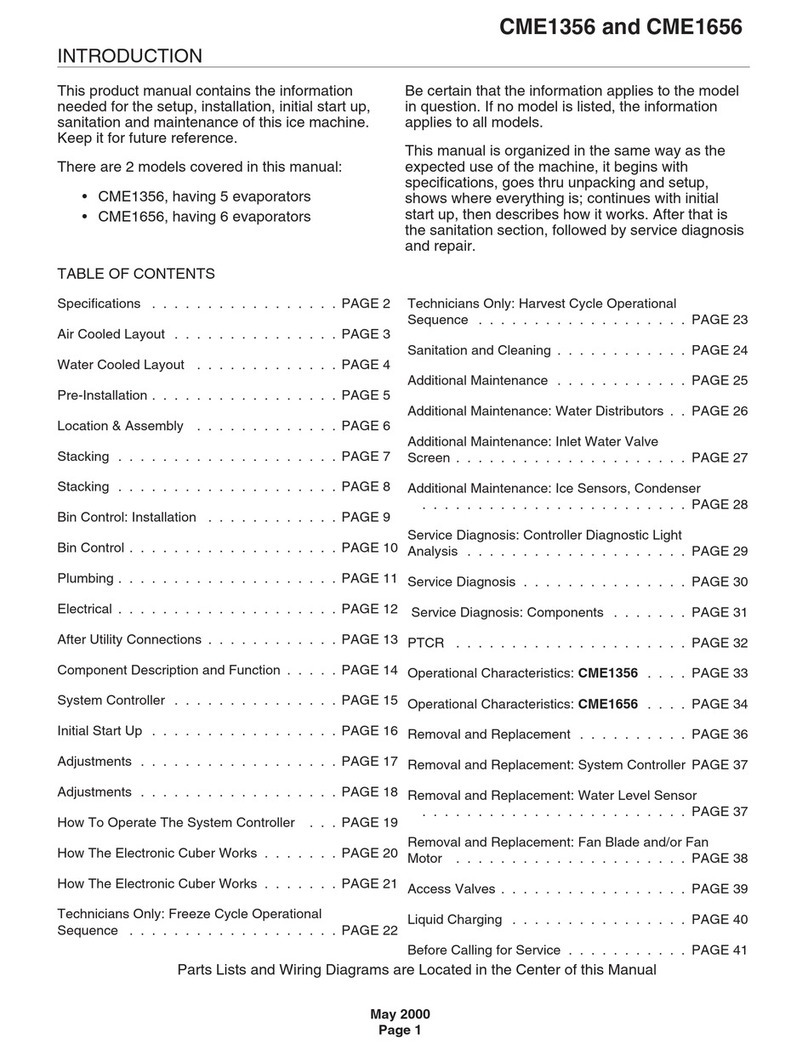

4. SEGNALAZIONI

Funzione Stato Led 1

Verde

Led 2

Rosso Note

Macchina accesa ON OFF

Vale per tutti gli stati

che non siano di

allarme/errore

Errore sonda

temperatura

deposito

OFF LL

Sonda temperatura

“out of range”

Macchina spenta

Errore sonda

temperatura

condensatore

OFF LL

Sonda temperatura

“out of range”

La macchina continua a

funzionare

Errore ciclo freddo

troppo lungo

o sbrinamento

troppo lungo

ON ON Macchina spenta

Errore

sovratemperatura

condensatore

OFF ON Macchina spenta

Errore mancanza

acqua LL ON La segnalazione avviene

dopo i tentativi di riavvio

Avviso

manutenzione LA LA

Raggiunto numero ore di

funzionamento stabilito.

La macchina continua a

funzionare

Lavaggio / pulizia LV LV Segnala quando si è nella

routine di lavaggio

Attesa avvio LV OFF Attende di partire dopo lo

spegnimento

Italiano

7

71503816/0 - REV.0401/2013

7. PULIZIA E MANUTENZIONE

• Per la pulizia della carrozzeria, é sufficiente usare un panno

inumidito con un prodotto specifico, privo di cloro, per ac-

ciaio inossidabile.

Nota: Tutte le operazioni di pulizia e manutenzione devono es-

sere eseguite previo disinserimento dell’alimentazione elettrica

dell’apparecchio.

6.1 PULIZIA DEL CONDENSATORE AD ARIA

•Per valorizzare al meglio il vostro produttore in termini di resa

e durata è necessario effettuare ogni settimana la pulizia del

filtro aria posizionato nella parte frontale del produttore (vedi

fig. 2#).

•Per la rimozione del filtro è sufficiente estrarlo e lavarlo con

un getto di acqua tiepida e asciugarlo prima del rimontaggio.

Non utilizzare spazzole o oggetti contundenti per la pulizia

del filtro.

È assolutamente vietato far funzionare il produttore senza

il filtro dell’aria per evitare il malfunzionamento.

6.2 PULIZIA DEL FILTRO ENTRATA ACQUA

•Chiudere il rubinetto d’intercettazione d’acqua all’apparec-

chio, staccare il tubo entrata acqua e sfilare con una pinza la

retina filtrante situata sull’elettrovalvola entrata acqua.

•Pulire la retina con getto d’acqua e rimontarla nella propria

sede.

6.3 PULIZIA DEL CONTENITORE

•Estrarre il ghiaccio dal deposito. Pulire l’interno con una spu-

gna inumidita in acqua tiepida unita ad un poco di bicarbo-

nato di soda;

•sciacquare con acqua pura ed asciugare accuratamente.

6.4 Il CICLO DI LAVAGGIO E SANIFICAZIONE

•Per ovviare ai problemi dati dalla durezza dell’acqua di ali-

mentazione e quindi la formazione di impurità sulle parti e

componenti a contatto con l’acqua, la macchina e’ stata do-

tata di una funzione “Self Cleaning”. Tale funzione, grazie al-

l’azione pulente di un prodotto specifico, una bustina di

prodotto in polvere e la bottiglia dosatrice, permette di man-

tenere pulita e igienizzata la macchina dal calcare e dalle in-

crostazioni.

•Per garantite una buona pulizia del fabbricatore di ghiaccio

si consiglia di eseguire il ciclo di lavaggio almeno 3-4 volte al-

l’anno in funzione della durezza dell’acqua di alimentazione.

Kit lavaggio (optional)

Il kit è composto da una

bottiglia in plastica con

tubo in gomma, una confe

zione di acido citrico da 1

kg. e le istruzioni per il ciclo

di lavaggio.

6.5

COME ESEGUIRE IL CICLO DI LAVAGGIO E SANIFICAZIONE

Prendere le dovute precauzioni nel maneggiare l’acido ci-

trico mentre si prepara la soluzione

(acqua+acido citrico, vedi tabella) indos-

sando guanti e occhiali protettivi.

•Spegnere la macchina.

•Togliere tutto il ghiaccio dal contenitore.

•Servendosi del prodotto specifico e della

bottiglia in plastica, preparare la soluzione

sciogliendo la polvere in acqua tiepida (max.

40°C) secondo le quantità riportate nella ta-

bella allegata. Mescolare il tutto facendo at-

tenzione che non si verifichino dei grumi.

•Accendere la macchina, premendo il pul-

sante ON/OFF e tenendo contemporaneamente premuto

anche il pulsante di RESET (fig. 2@). Per premere il pulsante

di RESET utilizzare una spina di diametro adeguato al foro

sul quadro comandi.

•Entrambi i leds lampeggiano velocemente. Aprire lo spor-

tello del deposito, attendere che la bacinella ritorni in posi-

zione di chiusura. Introdurre la canula nella bottiglia in tutta

la sua lunghezza nell’apposito foro (fig. 2$) e scaricare tutta

la miscela precedentemente preparata, facendo pressione

con le mani sulla bottiglia. Chiudere lo sportello e ripremere

il pulsante RESET per avviare il ciclo di LAVAGGIO.

•Una volta avviato il ciclo di lavaggio il lampeggio dei leds sarà

più lento. Durante la funzione lavaggio provvedere a riscia-

quare abbondantemente il deposito.

•La durata del ciclo di lavaggio e di circa 3 ore.

•Una volta avviata la funzione anticalcare non è possibile in-

terrompere il ciclo di lavaggio. In caso di mancanza di ten-

sione, la macchina riprende da dove si era fermata.

•Al termine del ciclo di lavaggio e risciacquo la macchina ri-

parte in ciclo freddo.

Per tutti gli interventi di manutenzione straordinaria e/o

riparazione (parti meccaniche, frigorifere, elettriche) che

comportino la regolazione e/o sostituzione di componenti,

rivolgersi sempre a un centro servizi autorizzato.

Se l’apparecchio dovesse rimanere inutilizzato per lunghi

periodi:

- disattivare la macchina

- togliere tutto il ghiaccio dal contenitore

- scaricare tutta l’acqua

- eseguire un’accurata pulizia

- lasciare lo sportello del contenitore leggermente aperto.

•Dopo un lungo periodo di inattività si consiglia di eseguire

un ciclo di pulizia prima di iniziare la produzione di ghiaccio.

i

LE SEGUENTI OPERAZIONI DEVONO

ESSERE EFFETTUATE ESCLUSIVAMENTE

DA UN INSTALLATORE PATENTATO

Quantitativi di acido citrico da miscelare con acqua

nella bottiglia per ottenere la miscela

MODELLO Q.TÀ ACIDO CITRICO

E21 - E25 200 gr.

E35 - E35L 250 gr.

E45 - E50 500 gr.

E60 - E75 - E90 500 gr.