6

ES FR EN IT

FM-FGM Madas Technical Manual - 6|6.2 - REV. 0 of 1th Oct 2018

4.0 PRIMA MESSA IN SERVIZIO

•Prima della messa in servizio verificare che tutte le indicazioni presenti in targhetta, inclusa la direzione del flusso,

siano rispettate;

•Dopo aver pressurizzato in maniera graduale l’impianto, verificare la tenuta e il funzionamento del filtro.

4.1 - VERIFICHE PERIODICHE CONSIGLIATE

•Verificare con apposito strumento tarato che il serraggio dei bulloni sia conforme a quanto indicato in 3.2;

•Verificare la tenuta delle connessioni flangiate/filettate sull’impianto;

•Verificare la tenuta e il funzionamento/efficienza del filtro;

E’ cura dell’utilizzatore finale o dell’installatore definire la frequenza delle suddette verifiche in base alla gravità delle condizioni di servizio.

5.0 MANUTENZIONE

•Prima di effettuare qualsiasi operazione di smontaggio sull’apparecchio, assicurarsi che all’interno dello stesso

non ci sia gas in pressione.

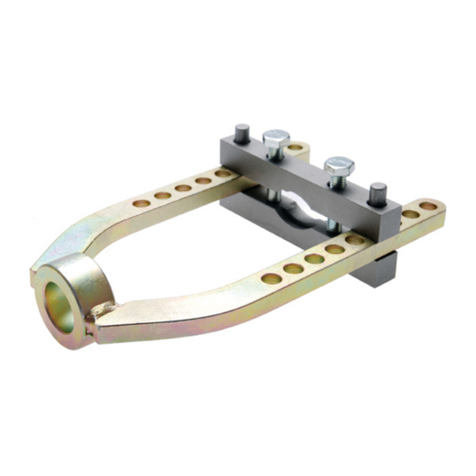

SOSTITUZIONE DELL’ORGANO FILTRANTE (2)

•Togliere il coperchio (1) svitando le viti di fissaggio (5);

•Estrarre l’organo filtrante e verificarne le condizioni. Soffiarlo e pulirlo, se necessario provvedere alla sua sostituzione.

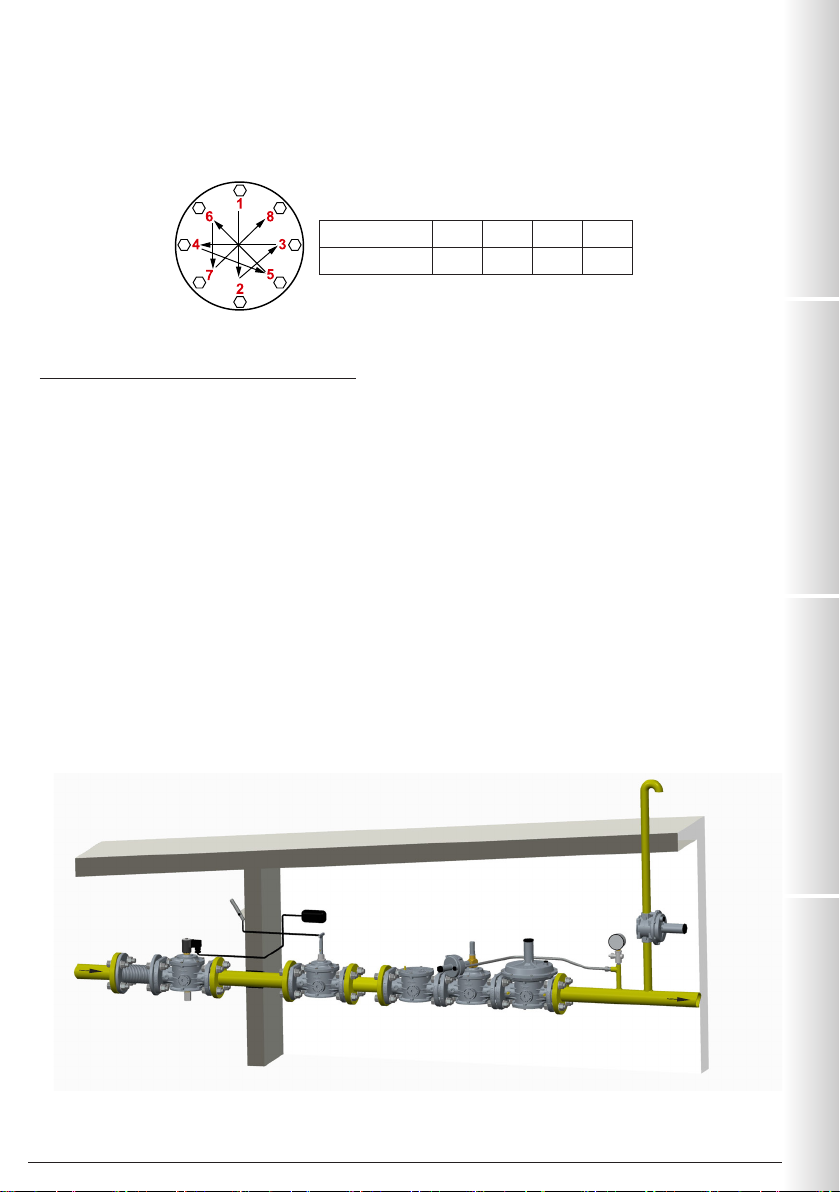

•Rimontarlo nella posizione iniziale controllando che sia sistemato tra le apposite guide (4) (vedere fig. 1-2-3-4);

•Verificare le condizioni dell’O-Ring di tenuta (6) del coperchio (1), se necessario sostituirlo (operazione consigliata);

•Verificare che l’O-Ring di tenuta (6) del coperchio (1) sia all’interno dell’apposita cava;

•Riposizionare il coperchio e fissarlo nella posizione originale prestando la massima attenzione a non “pizzicare” o danneggiore

l’O-Ring di tenuta in fase di serraggio;

•Serrare le viti (5) gradualmente, secondo uno schema “a croce” fino al

raggiungimento della coppia (tolleranza -15%) indicata nella tabella a lato.

Servirsi di una chiave dinamometrica tarata per effettuare l’operazione.

•Verificare la tenuta corpo/coperchio;

6.0 TRASPORTO, STOCCAGGIO E SMALTIMENTO

• Durante il trasporto il materiale deve essere trattato con cura, evitando che il dispositivo possa subire urti, colpi o vibrazioni;

• Se il prodotto presenta trattamenti superficiali (es. verniciatura, cataforesi, ecc) non devono essere danneggiati durante

il trasporto;

• La temperatura di trasporto e di stoccaggio, coincide con quella indicata nei dati di targa;

• Se il dispositivo non viene installato subito dopo la consegna deve essere correttamente immagazzinato in un luogo secco

e pulito;

• In ambienti umidi è necessario usare siccativi oppure il riscaldamento per evitare la condensa.

• Il prodotto, a fine vita, dovrà essere smaltito in conformità alla legislazione vigente nel paese in cui si esegue tale operazione.

7.0 GARANZIA

Valgono le condizioni di garanzia stabilite col fabbricante al momento della fornitura.

Per danni causati da:

•Uso improprio del dispositivo;

•Inosservanza delle prescrizioni indicate nel presente documento;

•Inosservanza delle norme riguardanti l’installazione;

•Manomissione, modifica e utilizzo di parti di ricambio non originali;

non possono essere rivendicati diritti di garanzia o risarcimento danni.

Sono esclusi inoltre dalla garanzia i lavori di manutenzione, il montaggio di apparecchi di altri produttori, la modifica del

dispositivo e l’usura naturale.

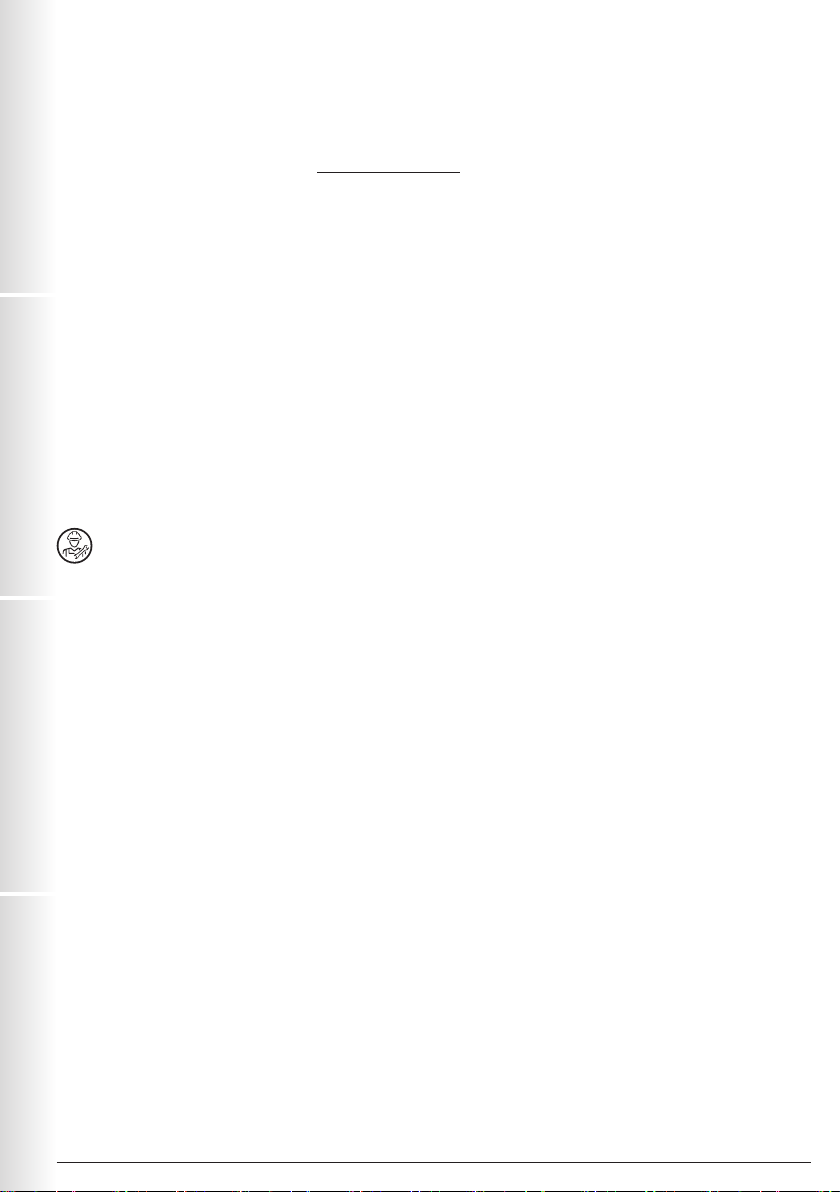

Vite M5

Zincato

Acc. INOX

Coppia max (N.m) 6 4,5