3. Do not overreach. Failure to

maintain proper working position

can cause you to fall into the

machine or cause your clothing to

get caught, pulling you into the

machine.

4. Keep guards in place and in proper

working order. Do not operate the

machine with guards removed.

5. Avoid dangerous working

environments. Do not use stationary

machine tools in wet or damp

locations. Keep work areas clean

and well lit.

6. Avoid accidental starts by being

sure the start switch is "OFF" before

plugging in the machine.

7. Never leave the machine running

while unattended. Machine shall be

shut off whenever it is not in

operation.

8. Disconnect electrical power before

servicing. Whenever changing

accessories or general maintenance

is done on the machine, electrical

power to the machine must be

disconnected before work is done.

9. Maintain all machine tools with care.

Follow all maintenance instructions

for lubricating and the changing of

accessories. No attempt shall be

made to modify or have makeshift

repairs done to the machine. This

not only voids the warranty but also

renders the machine unsafe.

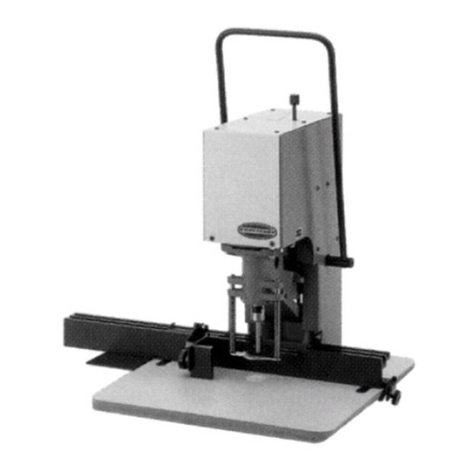

10.Machinery must be anchored to the

floor.

11.Secure work. Use clamps or a vise

to hold work, when practical. It is

safer than using your hands and it

frees both hands to operate the

machine.

12.Never brush away chips while the

machine is in operation.

13.Keep work area clean. Cluttered

areas invite accidents.

14.Remove adjusting keys and

wrenches before turning machine on.

15.Use the right tool. Don't force a tool

or attachment to do a job for which it

was not designed.

16.Use only recommended accessories

and follow manufacturer's

instructions pertaining to them.

17.Keep hands in sight and clear of all

moving parts and cutting surfaces.

18.All visitors should be kept at a safe

distance from the work area. Make

workshop completely safe by using

padlocks, master switches, or by

removing starter keys.

19.Know the tool you are using —its

application, limitations, and potential

hazards.

Familiarize yourself with the following

safety notices used in this manual:

This means that if

precautions are not heeded, it may

result in minor injury and/or possible

machine damage.

This means that if

precautions are not heeded, it may

result in serious or even fatal injury.

3.3 Safety Instructions for Drill

Presses

1. All work shall be secured using

either clamps or a vise to the drill

press table. It is unsafe to use your

hands to hold any workpiece being

drilled.

2. Drill press head and table shall be

securely locked to the column

before operating the drill press. This

must always be checked prior to

starting the machine.

3. Always use the correct tooling.

Tooling shall always be maintained

and properly sharpened. All tooling

must be run at the proper speeds

and feeds as they apply to the job.

Use only recommended accessories

and follow those manufacturer's

instructions pertaining to them.

Tooling shall not be forced in to any

work piece but fed according to the

proper specifications. Failure to

follow these instructions will not only

ruin the tooling as well as the

machine, but can cause serious

injury.

4. Never brush away any chips while

the machine is in operation. All

clean up should be done when the

machine is stopped.

5. Keep hands in sight. Do not put

hands or fingers around, on, or

below any rotating cutting tools.

Leather safety gloves should be

used when handling any sharp

objects or cutting tools. See Figure

A.

6. Always wear protective eye wear

when operating, servicing or

adjusting machinery. Eyewear shall

be impact resistant, protective

safety glasses with side shields.

Figure B.

7. When drilling in material which

causes dust, a dust mask shall be

worn. See Figure C.

8. Avoid contact with coolant,

especially guarding the eyes.

9. Non-slip footwear and safety shoes

are recommended. See Figure D.

10.Wear ear protectors (plugs or muffs)

during extended periods of

operation. See Figure E.