deu deu

der hinteren Seite des Hobelgehäuses bendliche Steckdose (23) eingesteckt.

Wird die von dieser Steckdose abgehende Anschlußleitung am Netz ange-

schlossen ist die Maschine betriebsbereit und das Heizelement-Stumpfschweiß-

gerät beginnt sich aufzuheizen. Es brennt die rote Netz-Kontrolleuchte (24)

und die grüne Temperatur-Kontrolleuchte (25). Das Gerät benötigt ca. 10 min

zum Aufheizen. Ist die eingestellte Solltemperatur erreicht, schaltet der im Gerät

eingebaute Temperaturregler (Thermostat) die Stromzufuhr zum Heizelement

ab. Die rote Netzkontrolleuchte brennt weiter. Bei elektronischem Thermostat

(EE) blinkt die grüne Temperatur-Kontrolleuchte und zeigt damit das ständige

Ab- bzw. Einschalten der Stromzufuhr an. Nach weiteren 10 min Wartezeit

(DVS 2207 Teil 1) kann der Schweißvorgang beginnen.

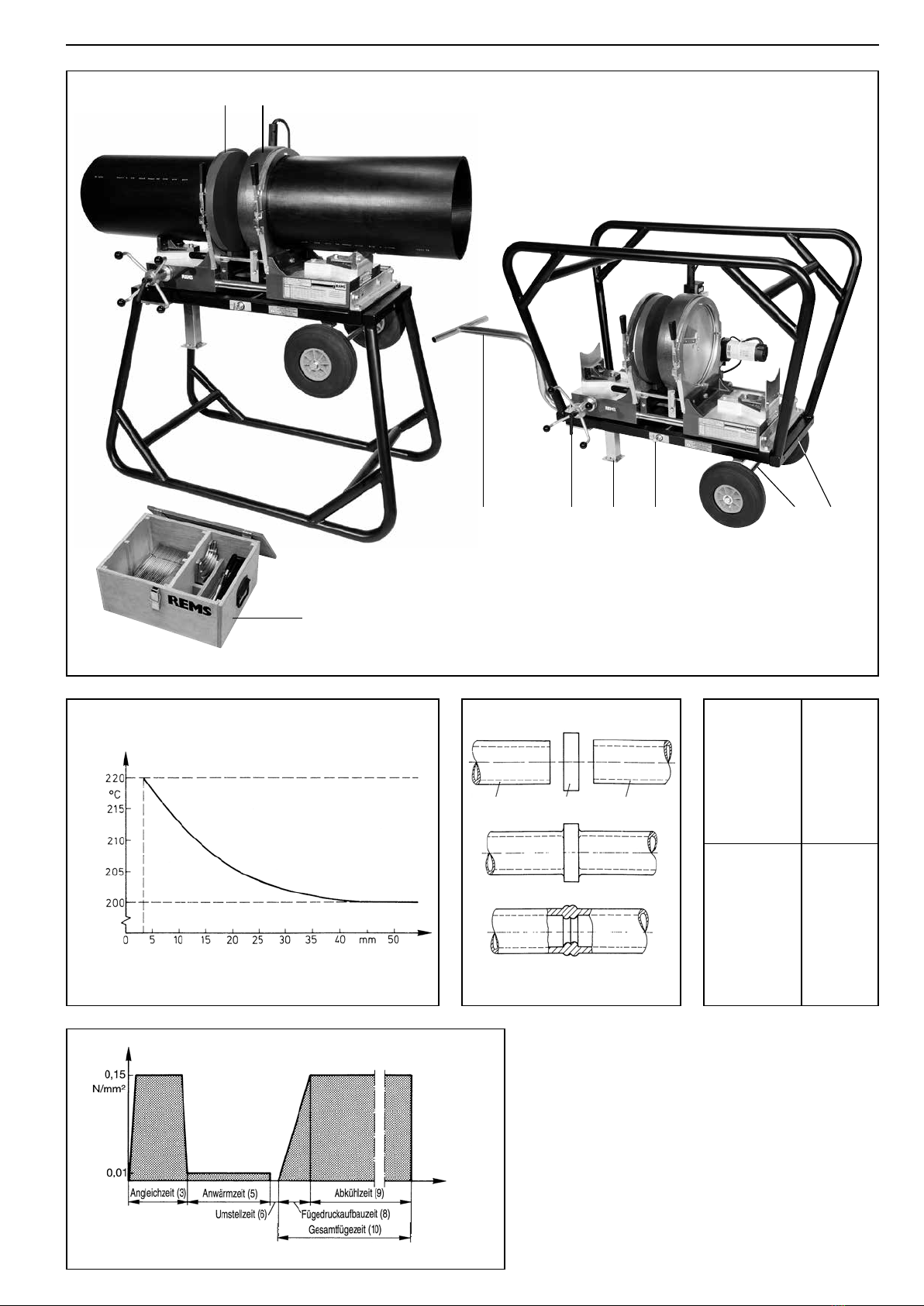

2.6. Wahl der Schweißtemperatur

Die Temperatur des Heizelement-Stumpfschweißgerätes ist auf die mittlere

Schweißtemperatur für PE-HD-Rohre voreingestellt (210°C). Abhängig vom

Rohrwerkstoff, sowie von der Rohrwanddicke kann eine Korrektur dieser

Schweißtemperatur erforderlich sein. Diesbezüglich sind die Hersteller-Infor-

mationen für Rohre bzw. Formstücke zu beachten! Fig. 5 zeigt eine Richtwert-

kurve für die Heizelementtemperaturen in Abhängigkeit von der Rohrwanddicke.

Grundsätzlich gilt, daß bei kleineren Wanddicken die obere und bei großen

Wanddicken die untere Temperatur anzustreben ist (DVS 2207 Teil 1). Außerdem

können Umgebungseinüsse (Sommer/Winter) Korrekturen der Temperatur

erforderlich machen. Deshalb sollte die Temperatur des Heizelementes beispiels-

weise mit einem elektrischen Oberächentemperaturmeßgerät kontrolliert

werden. Gegebenenfalls kann die Temperatur durch Drehen an der Temperatur-

Einstellschraube (26) korrigiert werden. Wird die Temperatur verstellt, so ist zu

beachten, daß das Heizelement erst 10 min nach Erreichen der Solltemperatur

eingesetzt werden darf.

3. Betrieb

3.1. Verfahrensbeschreibung

Beim Heizelement-Stumpfschweißen werden die Verbindungsächen der zu

schweißenden Teile am Heizelement unter Druck angeglichen, anschliessend

mit reduziertem Druck auf Schweißtemperatur erwärmt und nach Entfernung

des Heizelementes unter Druck zusammengefügt (Fig. 6).

3.2. Vorbereitungen zum Schweißen

Wird im Freien gearbeitet, so ist sicherzustellen, daß die Schweißung nicht

durch ungünstige Umgebungseinüsse nachteilig beeinußt wird. Bei schlechter

Witterung oder bei starker Sonneneinstrahlung ist die Schweißstelle abzudecken,

gegebenenfalls ist ein Schweißzelt aufzustellen. Um unkontrollierte Abkühlung

der Schweißstelle durch Luftzug zu vermeiden, sind die der Schweißstelle

entgegengesetzten Rohrenden zu verschließen. Unrunde Rohrenden sind vor

dem Schweißen z.B. durch vorsichtiges Anwärmen mit einem Warmluftgerät

zu richten. Nur Rohre bzw. Rohre und Formstücke gleichen Werkstoffes und

gleicher Wanddicke schweißen. Die Rohre werden mit dem Rohrabschneider

REMS RAS (siehe 1.1.) abgeschnitten.

3.3. Spannen der Rohre

Entsprechend dem Rohrdurchmesser sind die 4 Spanneinsätze (27) in die

Spannvorrichtungen (19) derart einsetzen, daß die gekröpfte Seite der Span-

neinsätze zur Mitte weisen. Die Spanneinsätze werden mit den Sechs-

kantschrauben (28) mittels mitgeliefertem Schlüssel geklemmt. Ebenso sind

die 2 Rohrauageneinsätze (29) auf die Rohrauage (30) zu montieren und

mit Sechskantschrauben (28) zu klemmen. Die Rohre bzw. Rohrleitungsteile

sind vor dem Einspannen in die Spannvorrichtung auszurichten. Gegebenen-

falls sind lange Rohre mit dem REMS Herkules (siehe 1.1.) abzustützen. Zur

Auage kurzer Rohrstücke werden die Rohrauagen (30) verschoben bzw. um

180° gedreht. Hierzu Klemmgriff (31) lösen und Rohrauage verschieben bzw.

den Zugknopf (32) anheben und die Rohrauage um die Achse des Klemmgriffes

(31) drehen. Die Rohrenden sollen 10 bis 20 mm über die Spanneinsätze bzw.

die Spannvorrichtungen zur Mitte überstehen, damit gehobelt werden kann.

Die Rohre bzw. Formstücke sind so auszurichten, daß die Flächen planparallel

zueinander stehen, d.h. die Rohrwandungen müssen im Fügebereich überein-

stimmen. Gegebenenfalls sind die Rohre bei geöffneter Spannung neu auszu-

richten und dabei auch zu drehen (unrundes Rohr?). Gelingt die Korrektur trotz

mehrmaliger Versuche nicht, ist eine Justierung der Spannvorrichtungen

erforderlich. Hierzu werden die Spannschrauben (33) beider Spannvorrichtungen

gelöst und es wird ein Rohr in beiden Spannvorrichtungen gespannt. Liegt das

Rohr nicht in den Spannvorrichtungen und auf den Rohrauagen an, sind die

Spannvorrichtungen durch seitliches Klopfen zu zentrieren. Sodann sind die

Spannschrauben (33) bei noch eingespanntem Rohr wieder anzuziehen.

Die Spannvorrichtungen müssen die Rohrenden fest umschließen. Gegebe-

nenfalls muß die Spannmutter (34) unter dem Spannexzenter (35) solange

nachgestellt werden bis der Spannhebel (36) mit Kraftaufwand geschlossen

werden muß.

3.4. Hobeln der Rohrenden

Unmittelbar vor dem Schweißen sind die zu schweißenden Rohrenden planzu-

hobeln. Hierzu wird der elektrische Hobel (6) in den Arbeitsbereich eingeschwenkt

und kann durch Betätigen des Tippschalters im Griff (20) eingeschaltet werden.

Während der Hobel läuft, sind die Rohrenden mit dem Andrückhebel (7) mäßig

gegen die Hobelscheiben zu drücken. Es ist solange zu hobeln, bis sich auf

beiden Seiten ein ununterbrochener Span bildet. Nun ist bei weiterhin einge-

schaltetem Hobel der Andrückhebel (7) langsam zu lösen, damit kein Spanansatz

an den Rohrenden zurückbleibt. Nach dem Ausschwenken des Hobels werden

die gehobelten Rohrenden probeweise zusammengefügt um deren Planparal-

lelität und axialen Versatz zu überprüfen. Die Planparallelität darf unter Angleich-

druck die in Fig. 7 angegebene Spaltbreite nicht übersteigen, der Versatz an der

Rohraußenseite darf maximal 10% der Wanddicke betragen. Die gehobelten

Schweißächen dürfen vor dem Schweißen nicht mehr berührt werden.

Soll das Rohr oder Formstück auf einer Seite nicht weiter oder überhaupt nicht

gehobelt werden, jedoch auf der anderen Seite nach gehobelt werden müssen,

wird der Anschlag an der Unterseite des Hobelgehäuses auf die Seite ausge-

schwenkt, die nicht mehr gehobelt werden soll.

3.5. Verfahrensschritte beim Heizelement-Stumpfschweißen

Beim Heizelement-Stumpfschweißen werden die Fügeächen durch ein Heiz-

element auf Schweißtemperatur erwärmt und nach dem Entfernen des Heiz-

elementes unter Druck geschweißt. Vor jeder Schweißung ist die Heizelement-

temperatur im Arbeitsbereich des Heizelementes zu kontrollieren.

Gegebenenfalls ist die Heizelementtemperatur, wie in 2.6 beschrieben, zu

korrigieren. Ebenso ist vor jeder Schweißung das Heizelement mit nicht

faserndem Papier oder Tuch und Spiritus oder technischem Alkohol zu reinigen.

Insbesondere dürfen keine Kunststoffreste auf der Beschichtung haften bleiben.

Beim Reinigen des Heizelementes ist unbedingt darauf zu achten, daß die

antiadhäsive Beschichtung des Heizelementes nicht durch Verwendung von

Werkzeugen beschädigt wird.

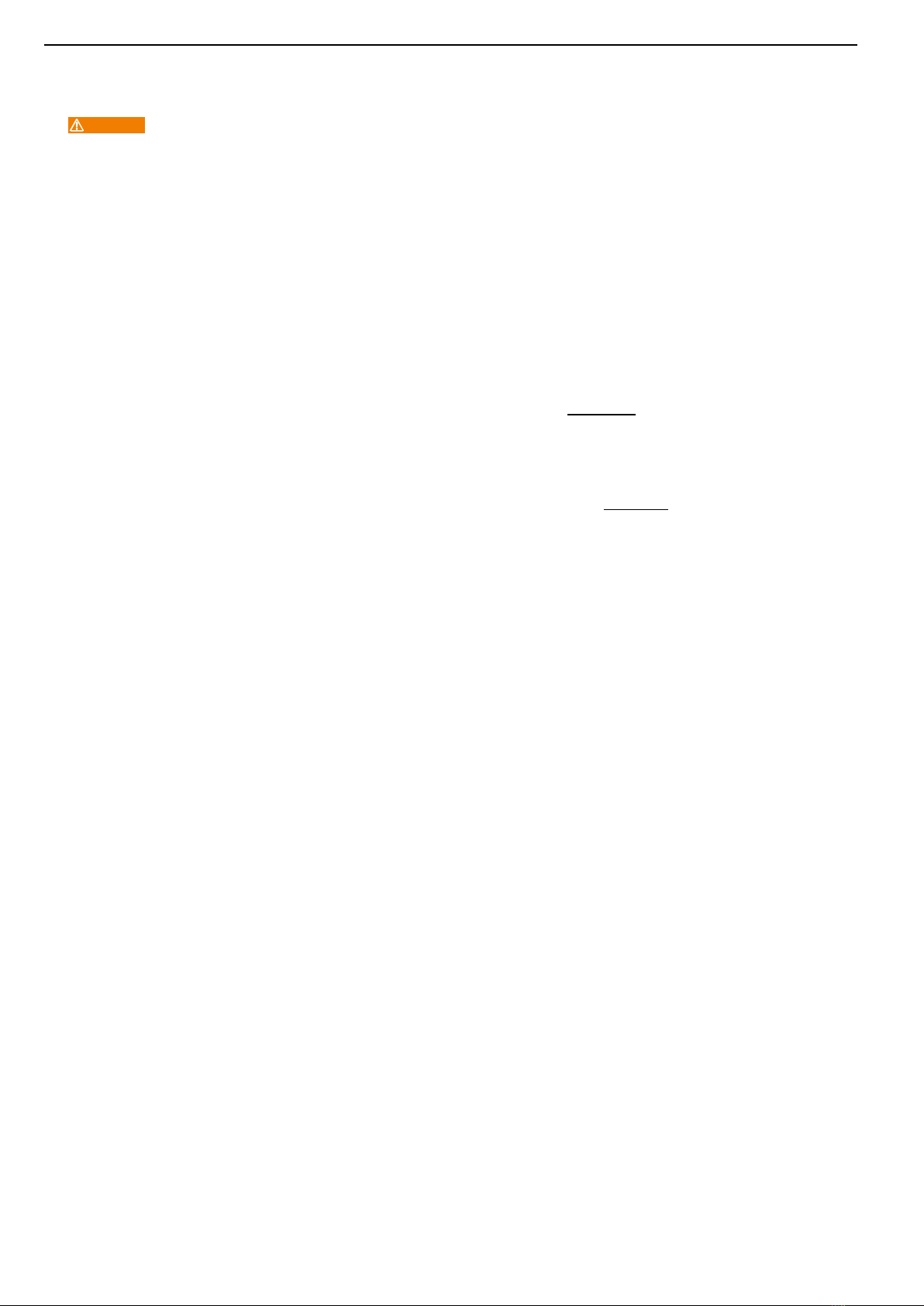

Die Verfahrensschritte sind in Fig. 8 dargestellt.

3.5.1. Angleichen

Beim Angleichen werden die zu schweißenden Fügeächen solange an das

Heizelement gedrückt bis sich ein Umfangswulst gebildet hat. Während des

Angleichens ist z.B. für PE ein Angleichdruck von 0,15 N/mm² (DVS 2207 Teil

1) aufzubringen.

Entsprechend den unterschiedlichen Rohrdurchmessern und den von der

erforderlichen Druckstufe abhängigen unterschiedlichen Wanddicken der Rohre

muß die Druckkraft berechnet werden, die an den Fügeächen aufgebracht

werden muß um diesen Angleichdruck von 0,15 N/mm² zu erreichen. Die

Druckkraft F errechnet sich aus dem Produkt des Angleichdruckes p und der

Rohräche A (F = p • A), d.h. die Rohrächen müssen mit einer umso größeren

Druckkraft zusammengedrückt werden je größer die Rohrächen selbst sind.

So ergibt sich z.B. bei einem Rohr Ø 110 mm, PN 3,2 (s=3,5 mm) eine Rohr-

äche von 1170 mm² und damit eine erforderliche Druckkraft von F = 0,15 N/

mm² • 1170 mm² = 175 N. An jeder Maschine ist auf einem Schild (37) eine

Tabelle angebracht, welche Rohre bis zu welcher Druckstufe mit welcher

Druckkraft mit dieser Maschine geschweißt werden können. Die Fig. 10 bis 13

zeigen diese Tabellen für die Maschinen REMS SSM 160 R, REMS SSM 160 K,

REMS SSM 250 K, REMS SSM 315 RF. Der jeweiligen Tabelle (Fig. 9 bzw.

16) ist der Wert der erforderlichen Druckkraft zu entnehmen und mit dem

Drehgriff (7) aufzubringen. Werden die Fügeächen mit dem Drehgriff belastet,

kann am Zeiger (38) die erreichte Druckkraft abgelesen werden.

Es ist vor dem Schweißen zu prüfen, ob die Spannvorrichtungen die Rohrstücke

genügend fest spannen um mindestens die erforderliche Druckkraft aufnehmen

zu können. Hierzu sind die Rohrenden kalt zusammenzufahren und es ist

probeweise mindestens die ermittelte Druckkraft mit dem Drehgriff (7) aufzu-

bringen. Halten die Spannvorrichtungen die Rohrteile nicht fest, müssen die

Spannmuttern (34) nachgestellt werden (siehe 3.3).

Das Angleichen ist abgeschlossen, wenn sich um den gesamten Rohrumfang

ein Wulst gebildet hat, der wenigstens die in der Fig. 14, Spalte 2 angegebene

Höhe erreicht hat.

3.5.2. Anwärmen

Zum Anwärmen wird der Druck auf nahe Null abgesenkt. Die Anwärmzeit ist

in Fig. 14, Spalte 3 angegeben. Beim Anwärmen dringt die Wärme in die zu

schweißenden Fügeächen ein und bringt diese auf Schweißtemperatur.

3.5.3. Umstellen

Nach dem Anwärmen sind die Fügeächen vom Heizelement zu lösen und das

Heizelement ist auszuschwenken, ohne die erwärmten Fügeächen zu berühren.

Die Fügeächen sind danach schnell bis unmittelbar vor der Berührung zusam-

menzufahren. Die Umstellzeit darf die in Fig. 14, Spalte 4 angegebenen Zeiten

nicht überschreiten, da sonst die Fügeächen unzulässig erkalten.

3.5.4. Fügen

Die Fügeächen sollen bei Berührung mit einer Geschwindigkeit nahe Null

zusammentreffen. Der Fügedruck soll nach DVS 2207 Teil 1 gleichmäßig

steigend bis zu 0,15 N/mm² aufgebracht werden und muß während der Abkühl-

zeit (Fig. 14, Spalte 5) aufrechterhalten werden. Mit dem Klemmhebel/-griff

(39) wird der Andrückhebel während der Abkühlzeit festgestellt. Die aufzubrin-

genden Druckkräfte sind, wie unter 3.5.1. beschrieben, den Tabellen Fig. 9 bis

16 zu entnehmen. Nach dem Fügen muß auf dem gesamten Umfang ein

gleichmäßiger Doppelwulst vorhanden sein. Die Ausbildung des Wulstes gibt

eine erste Orientierung über die Gleichmäßigkeit der Schweißung. Das Maß

K des Wulstes (Fig. 15) muß immer größer als 0 sein, d.h. der Wulst muß

allseits über den Rohrumfang überstehen.

3.5.5. Ausspannen der geschweißten Verbindung

Nach der Abkühlzeit wird vor dem Lösen der Spannvorrichtungen der Klemm-

hebel/-griff (39) geöffnet, wobei der Drehgriff festgehalten werden muß, sodaß

sich der Fügedruck langsam abbauen kann, ohne daß die Schweißnaht beein-

trächtigt wird. Danach werden die Spannhebel (36) geöffnet und die geschweißte

Rohrverbindung kann der Maschine entnommen werden. Schweißnaht ohne

Beeinussung abkühlen lassen! Abkühlvorgang der Schweißnaht nicht durch