INDICE

4

INDICE

Italiano pag. 4

English pag. 20

Français pag. 36

Deutsch pag. 52

Español pag. 68

ISEZIONE I: UTENTE................................................................................5

I.1 Versioni disponibili .....................................................................................................5

I.2 Identificazione della macchina...................................................................................5

I.3 Condizioni di utilizzo previste....................................................................................5

I.4 Limiti di funzionamento..............................................................................................5

I.5 Avvertenze su sostanze potenzialmente tossiche ...................................................6

I.6 Informazioni sui rischi residui e pericoli che non possono essere eliminati ........6

I.7 Descrizione comandi ..................................................................................................7

I.7.1 Interruttore generale......................................................................................................7

I.7.2 Interruttori automatici ....................................................................................................7

I.7.3 Tastiera di comando installata a bordo macchina .........................................................7

I.8 Istruzioni di utilizzazione............................................................................................7

I.8.1 Alimentazione dell’unità ................................................................................................8

I.8.2 Isolamento della rete elettrica .......................................................................................8

I.8.3 Avviamento ...................................................................................................................8

I.8.4 Arresto ..........................................................................................................................8

I.8.5 Cambiamento del modo di funzionamento (solo THCE) ...............................................8

I.8.6 Variabili di regolazione modificabili da tastiera..............................................................9

I.8.7 Impostazione set point estivo ed invernale ...................................................................9

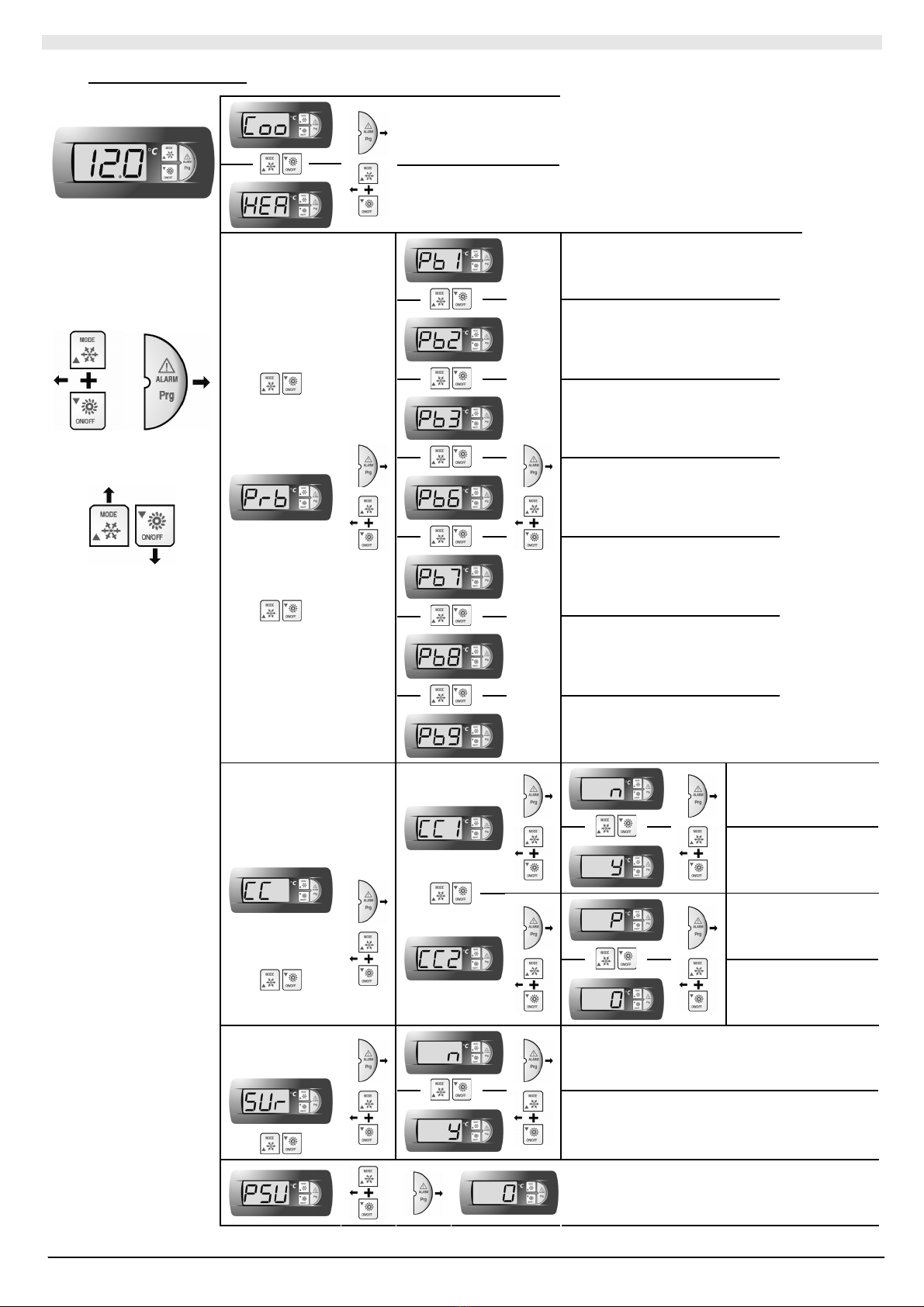

I.9 Navigazione menù.....................................................................................................10

I.9.1 Segnalazione status mediante led ..............................................................................11

I.9.2 Segnalazione allarmi...................................................................................................11

II SEZIONE II: INSTALLAZIONE E MANUTENZIONE..............................12

II.1 Descrizione dell’unità ...............................................................................................12

II.1.1 Caratteristiche costruttive............................................................................................12

II.1.2 Quadro elettrico...........................................................................................................12

II.2 Ricambi e accessori..................................................................................................12

II.3 Trasporto – movimentazione immagazzinamento .................................................13

II.3.1 Imballaggio, componenti .............................................................................................13

II.4 Indicazioni per la movimentazione ..........................................................................13

II.4.1 Condizioni di immagazzinamento................................................................................14

II.5 Istruzione di installazione.........................................................................................14

II.5.1 Requisiti del luogo d’installazione ...............................................................................14

II.5.2 Installazione all’INTERNO...........................................................................................14

II.5.3 Spazi di rispetto, posizionamento E canalizzazione....................................................15

II.6 Collegamenti idraulici...............................................................................................15

II.7 Collegamenti elettrici................................................................................................16

II.8 Istruzioni per l’avviamento.......................................................................................16

II.8.1 Configurazione............................................................................................................17

II.8.2 Avviamento dell’unità ..................................................................................................17

II.8.3 Messa fuori servizio ....................................................................................................17

II.8.4 Riavvio dopo lunga inattività........................................................................................17

II.9 Natura e frequenza delle verifiche programmate ...................................................17

II.10 Istruzioni di manutenzione.......................................................................................18

II.10.1 Manutenzione ordinaria...............................................................................................18

II.10.2 Manutenzione straordinaria.........................................................................................18

II.11 Indicazioni per lo smantellamento dell’unità e smaltimento sostanze dannose.18

II.12 Check-list...................................................................................................................19

ALLEGATI

A1 Identificazione delle parti……………………………………………………………...84

A2 Dati tecnici……………………………………………………………………………....85

A3 Dimensioni ed ingombri ….…………………………………………………………...86

A4 Collegamenti idraulici….….…………………………………………………………...88

SIMBOLOGIA UTILIZZATA

SIMBOLO SIGNIFICATO

PERICOLO GENERICO!

L’indicazione PERICOLO GENERICO è usata per

informare l’operatore ed il personale addetto alla

manutenzione di rischi che possono comportare la

morte, danni fisici, malattie in qualsivoglia forma

immediata o latente.

PERICOLO COMPONENTI IN TENSIONE!

L’indicazione PERICOLO COMPONENTI IN

TENSIONE è usata per informare l’operatore ed il

personale addetto alla manutenzione circa i rischi

dovuti alla presenza di tensione.

PERICOLO SUPERFICI TAGLIENTI!

L’indicazione PERICOLO SUPERFICI TAGLIENTI è

usata per informare l’operatore ed il personale

addetto alla manutenzione della presenza di

superfici potenzialmente pericolose.

PERICOLO SUPERFICI CALDE!

L’indicazione PERICOLO SUPERFICI CALDE è

usata per informare l’operatore ed il personale

addetto alla manutenzione della presenza di

superfici calde potenzialmente pericolose.

PERICOLO ORGANI IN MOVIMENTO!

L’indicazione PERICOLO ORGANI IN MOVIMENTO è

usata per informare l’operatore ed il personale

addetto alla manutenzione circa i rischi dovuti alla

presenza di organi in movimento.

AVVERTENZE IMPORTANTI!

L’indicazione AVVERTENZE IMPORTANTI è usata

per richiamare l’attenzione su azioni o pericoli che

potrebbero creare danni all’unità o ai suoi

equipaggiamenti.

SALVAGUARDIA AMBIENTALE!

L’indicazione salvaguardia ambientale fornisce

istruzioni per l’utilizzo della macchina nel rispetto

dell’ambiente.

Riferimenti normativi

UNI EN 292 Sicurezza del macchinario. Concetti fondamentali, principi

generali di progettazione.

UNI EN 294

Sicurezza del macchinario. Distanze di sicurezza per

impedire il raggiungimento di zone pericolose con gli arti

superiori.

UNI EN 563

Sicurezza del macchinario. Temperature delle superfici di

contatto. Dati ergonomici per stabilire i valori limiti di

temperatura per superfici calde.

UNI EN 1050 Sicurezza del macchinario. Principi per la valutazione del

rischio.

UNI 10893 Documentazione tecnica di prodotto. Istruzioni per l’uso.

EN 13133 Brazing. Brazer approval.

EN 12797 Brazing. Destructive tests of brazed joints.

EN 378-1

Refrigeration systems and heat pumps – safety and

environmental requirements. Basic requirements,

definitions, classification and selection criteria.

PrEN 378-2

Refrigeration systems and heat pumps – safety and

environmental requirements. Design, construction, testing,

installing, marking and documentation.

CEI EN 60204-1 Sicurezza del macchinario. Equipaggiamento elettrico delle

macchine. Parte 1: Regole generali.

CEI EN 60335-2-40

Sicurezza degli apparecchi elettrici d’uso domestico e

similare. Parte 2: norme particolari per le pompe di calore

elettriche, per i condizionatori d’aria e per i deumidificatori.

UNI EN ISO 3744

Determinazione dei livelli di potenza sonora delle sorgenti

di rumore mediante pressione sonora. Metodo tecnico

progettuale in un campo essenzialmente libero su un piano

riflettente.

EN 50081-1:1992 Electromagnetic compatibility - Generic emission standard

Part 1: Residential, commercial and light industry.

EN 61000 Electromagnetic compatibility (EMC).