3

R.05/10 845 801

Samoa Industrial, S.A. · Box 103 Alto Pumarín · 33211 Gijón - Asturias Spain · Tel.: +34 985 381 488 · Fax.: + 34 985 384 163

2010_05_20-17:35

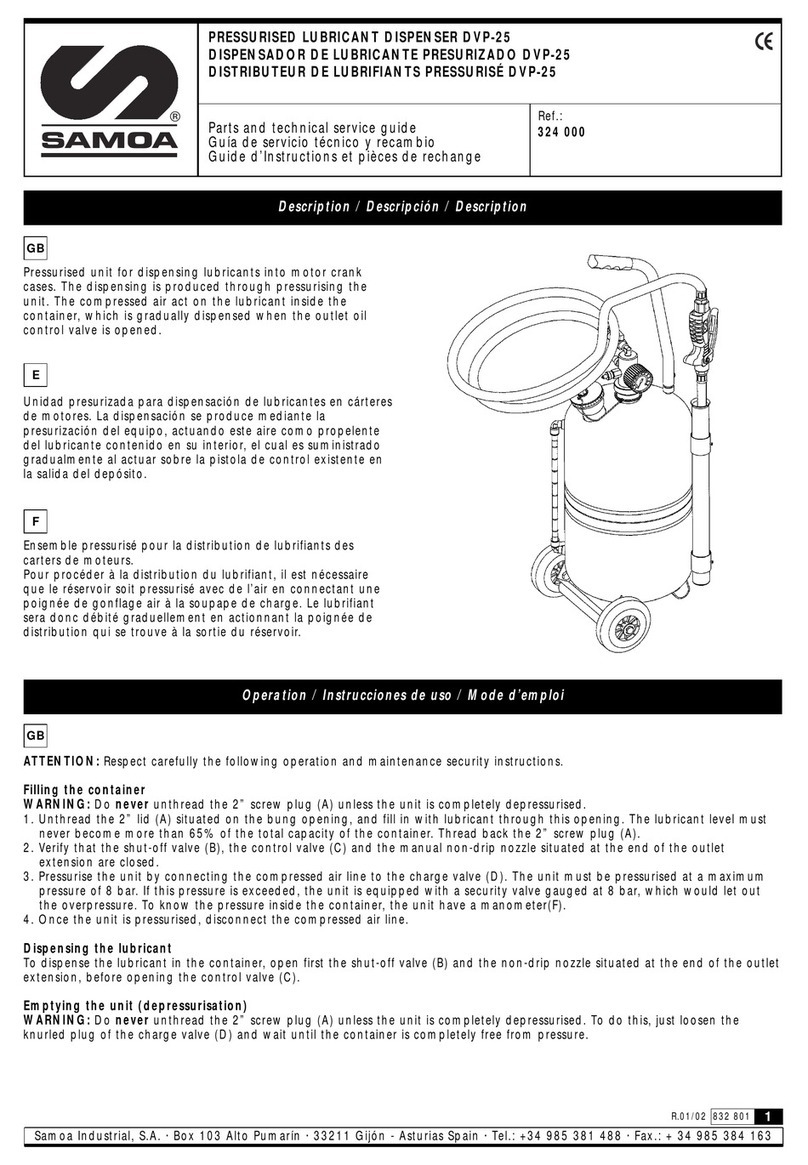

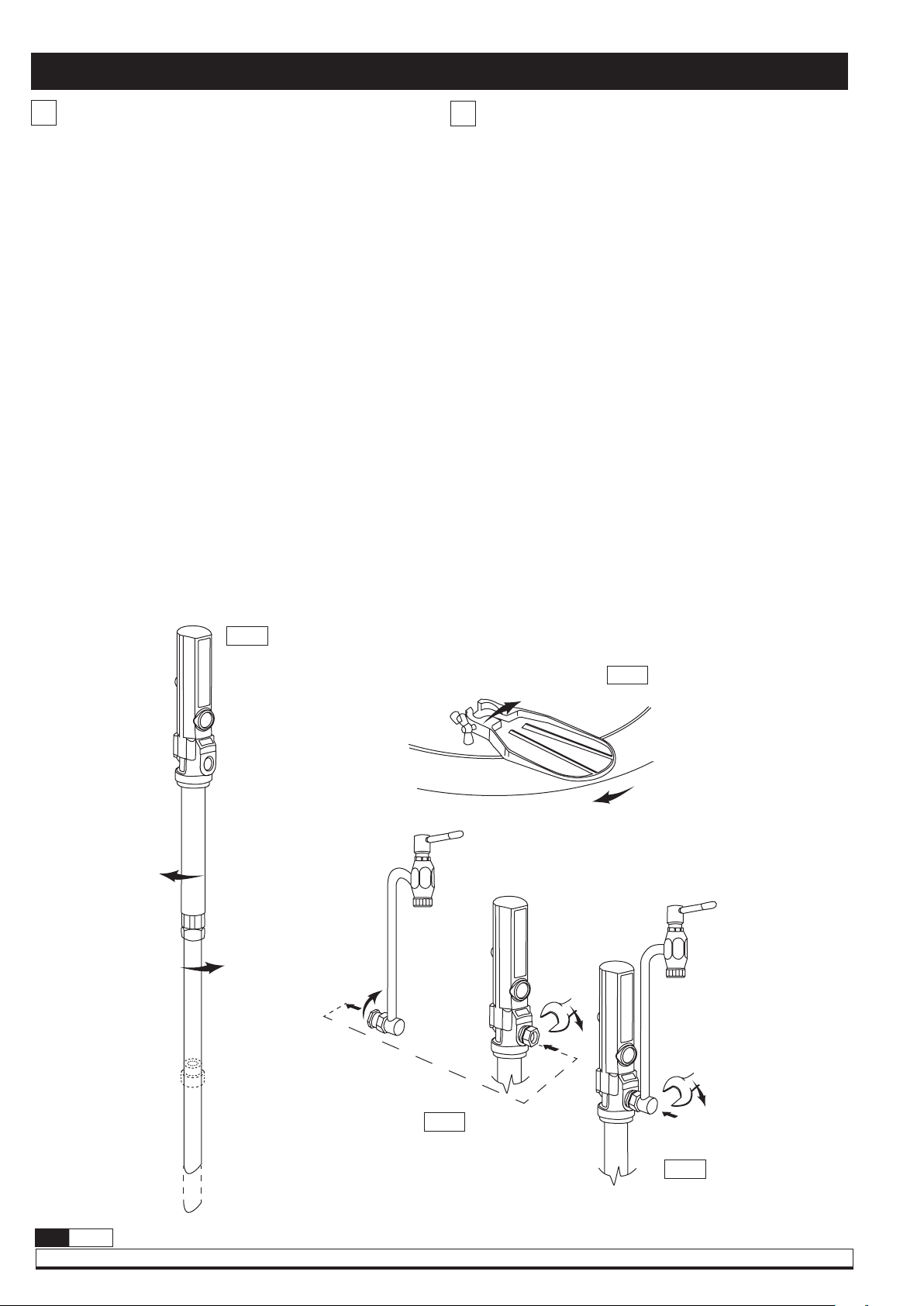

Installation / Instalación

Caution Atención

The compressed air supply must be between 3 and 10 bar(40-140 psi),

with a 6 bar (90psi) being the recommended pressure. An air shut-off

valve must be installed, in order to be able to close the compressed air

line at the end of the day (if the air inlet is not closed and there is a

leakage at some point of the oil outlet circuit, the pump will start

automatically, empting the container.

La presión de alimentación de aire debe estar comprendida entre 3 y 10

bares, siendo 6 bares la presión recomendada. Es aconsejable instalar,

así mismo, una válvula de cierre para poder cerrar la alimentación de

aire al final de la jornada. (En caso de roturas o fugas en la salida de

aceite, si la alimentación de aire no está cerrada, la bomba se pondría

en marcha automáticamente, pudiendo vaciarse completamente el

depósito).

GB E

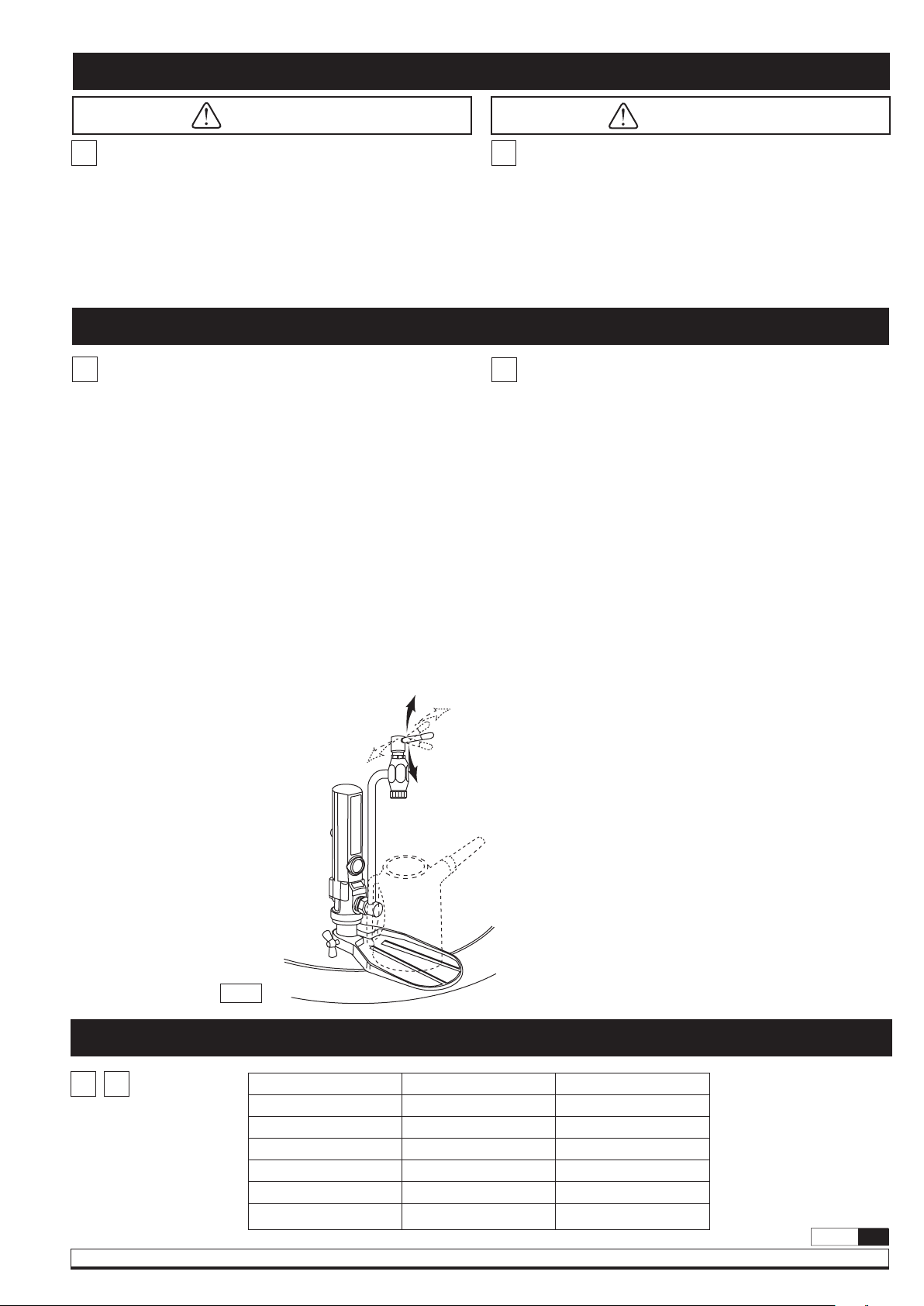

Operation / Operación

Verify that the drum’s ventilation hole is open and the working pressure

is the recommended in the installation chapter.

This pump is self-priming. To prime it the first time, you must increase

the pressure from 0 to the desired pressure using a line valve or a

regulator if you have installed one, while you keep the outlet valve

opened, using the lever. Once the oil starts to come out through the oil

valve, the pump is primed.

It is important to maintain the foot valve of the pump clean and away

from dirty areas, because it may be contaminated with foreign dirt

particles that could damage the seals.

To supply oil, pull or push the operating lever. As long as you keep the

valve opened, the pump will remain in operation. In case of leakage

over the tray, don’t worry; the fluid will go back to the drum.

To stop, release the lever. Remember that it is very important to

disconnect form the air supply if this equipment won’t work for a long

time, in order to avoid accidents or leakages.

GB E

Compruebe que el orificio de ventilación del bidón está abierto y que la

presión de trabajo es la recomendada en la instalación.

Esta bomba es auto-cebante. Para cebarla por primera vez, debe

incrementar la presión desde 0 hasta la presión deseada usando una

válvula en la línea de aire o un regulador de presión conectado a la

misma, mientras mantiene la válvula de salida abierta, en este caso

mediante la manilla que incorpora esta. Una vez que el aceite empieza

a salir por la válvula la bomba estaría cebada.

Es importante mantener alejada la válvula de pié de la bomba de

espacios con suciedad debido a quelas impurezas pueden dañar las

juntas de la bomba además de contaminar el fluido.

Para suministrar aceite con este bar dispensador, tire o empuje la manija

que incorpora. El suministro de aceite será continuo mientras se actúa

sobre la manija. En el caso de que caiga aceite sobre la bandeja no se

preocupe, esta conducirá el fluido de nuevo al bidón.

Para parar el suministro, suelte la manija. Recuerde que es muy

importante desconectar la bomba de la línea de aire comprimido si el

equipo va a permanecer largo tiempo sin usar, esto evitará accidentes o

derrames inesperados

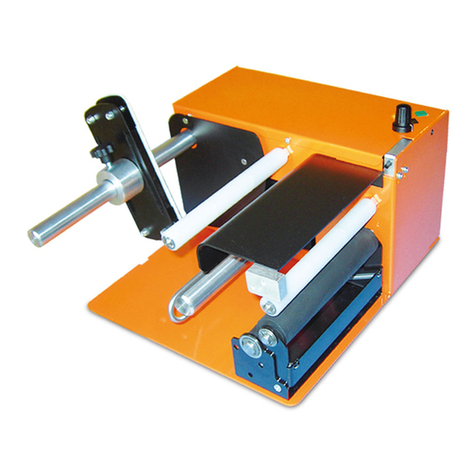

Fig.6

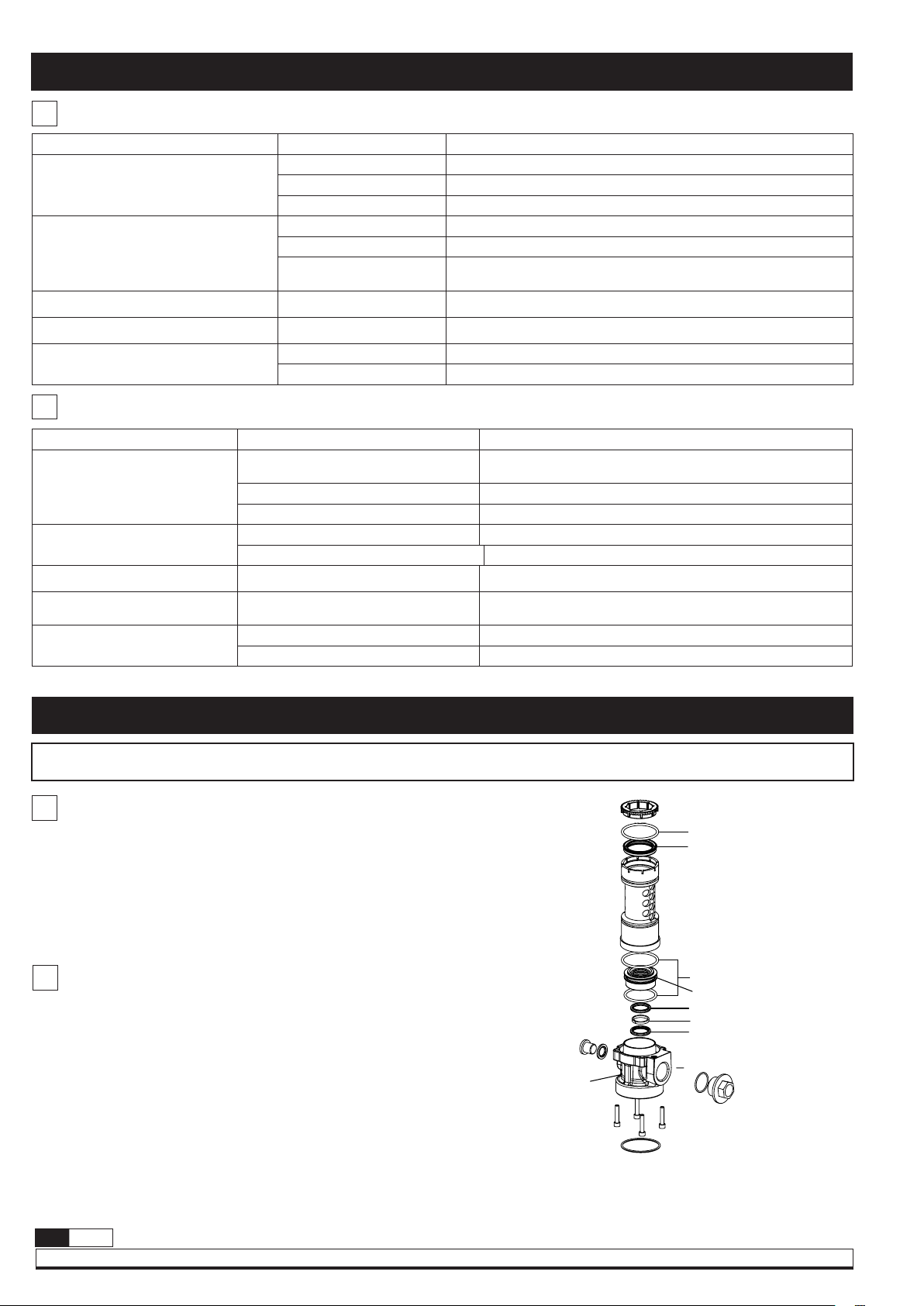

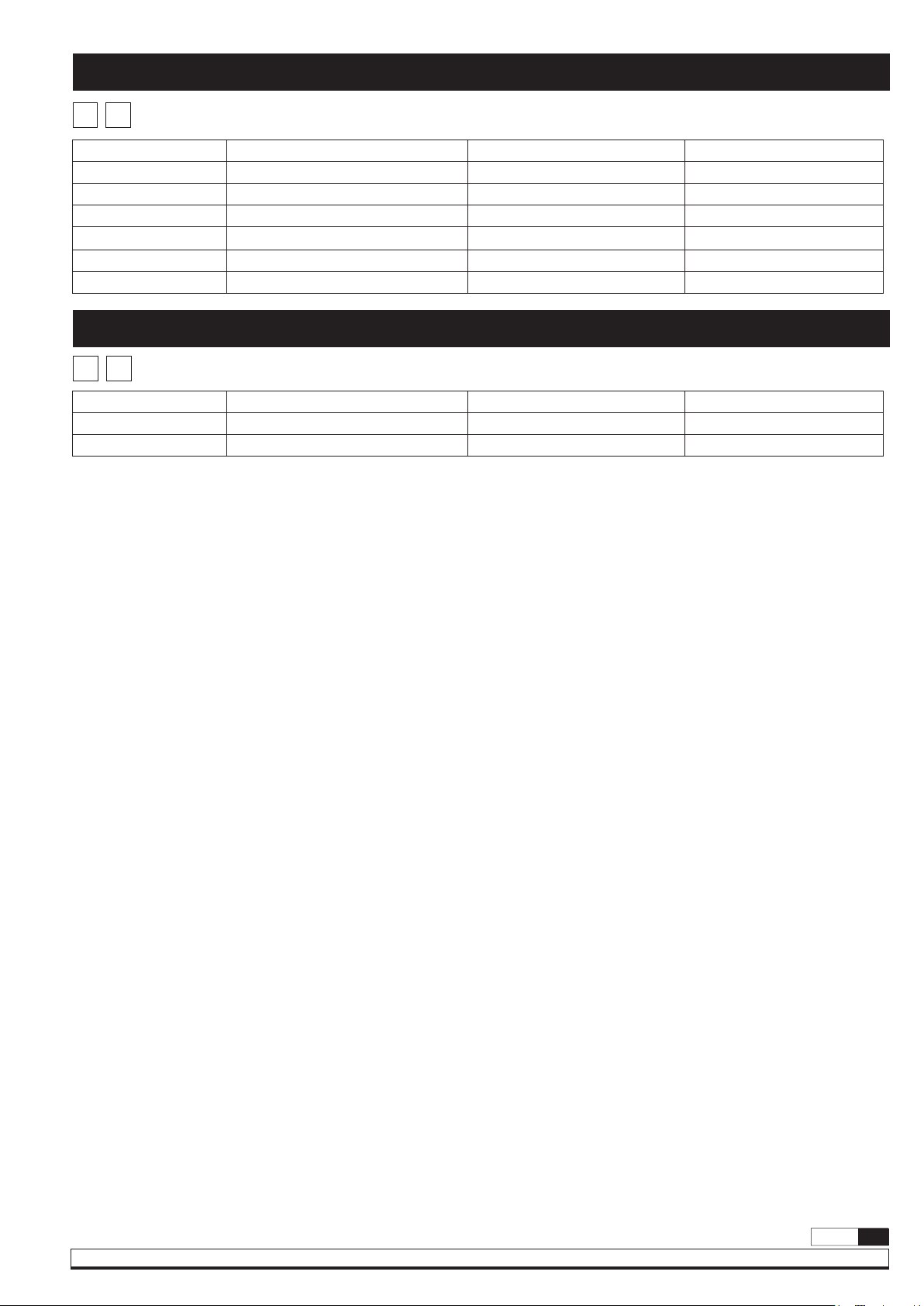

Technical data / Datos técnicos

Maximum air pressure Presión de aire máxima 10 bar (140 psi)

Minimum air pressure Presión de aire mínima 3 bar (40 psi)

Maximum delivery Caudal máximo 35 l/min

Air inlet thread Rosca entrada aire 1/4” NPSM

Oil inlet thread Rosca entrada aceite 3/4” BSP

Oil outlet thread Rosca salida aceite 3/4” NPSM

Air piston diameter Diámetro pistón de aire 50 mm (2”)

GB E