Simer 2945 User manual

Installation/Operation/Parts

For further operating,

installation, or maintenance

assistance:

Call 1-800-468-7867

English.................... Pages 2-12

Installation/Fonctionnement/Pièces

Pour plus de renseignements

concernant l’utilisation,

l’installation ou l’entretien,

Composer le

1 (800) 468-7867

Français .............. Pages 14-24

Instalación/Operación/Piezas

Para mayor información sobre

el funcionamiento, instalación o

mantenimiento de la bomba:

Llame al 1-800-468-7867

Español............... Paginas 26-36

©2013 SIM874 (10/15/13)

3315 0898 SIM

293 Wright St., Delavan, WI 53115

Phone: 1-800-468-7867

Fax: 1-800-390-5351

OWNER’S MANUAL

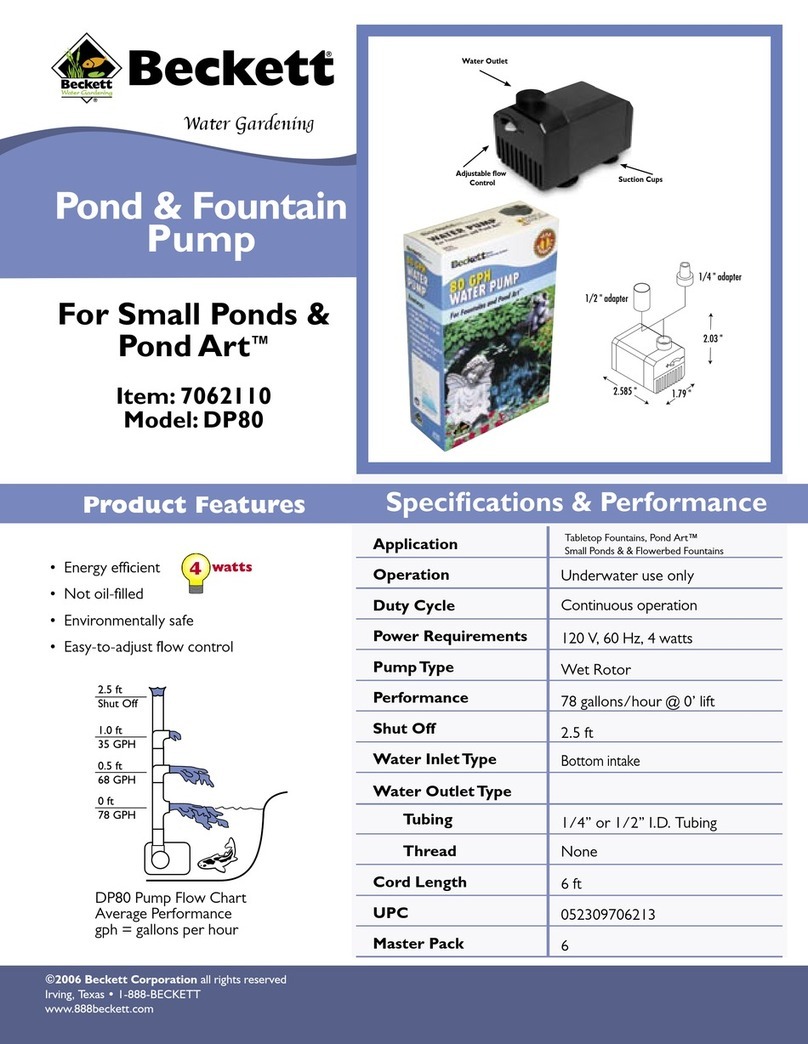

4” Submersible Pumps

Two and Three Wire, 1/2 thru 11⁄2HP, 60 Hz

NOTICE D’UTILISATION

Pompe submersible de 4 po

à deux et trois fils, de 1/2 à 11⁄2ch, 60 Hz

MANUAL DEL USUARIO

Bombas sumergibles de 4”

de dos y tres hilos, 1/2 a 11⁄2CV, 60 Hz

WIRE

+GROUND

2

WIRE

+GROUND

3

GREEN

GREEN

RED

YELLOW

WIRE

+GROUND

2

WIRE

+GROUND

3

GREEN

GREEN

RED

YELLOW

Important Safety Instructions

SAVE THESE INSTRUCTIONS - This manual

contains important instructions that should be

followed during installation, operation, and

maintenance of the product.

This is the safety alert symbol. When you see

this symbol on your pump or in this manual, look

for one of the following signal words and be alert

to the potential for personal injury!

indicates a hazard which, if not

avoided, will result in death or serious injury.

indicates a hazard which, if not

avoided, could result in death or serious injury.

indicates a hazard which, if not

avoided, could result in minor or moderate injury.

NOTICE addresses practices not related to

personalinjury.

Carefully read and follow all safety instructions in

this manual and on pump.

Keep safety labels in good condition. Replace

missing or damaged safety labels.

California Proposition 65 Warning

This product and related accessories

contain chemicals known to the State of California

to cause cancer, birth defects or other reproductive

harm.

Hazardous pressure. Under certain

conditions, submersible pumps can develop

extremely high pressure. Install a pressure relief

valve capable of passing entire pump flow at 75

PSI (517 kPa) when using an air over water pres-

sure tank. Install a pressure relief valve capable of

passing entire pump flow at 100 PSI (690 kPa)

when using a pre-charged pressure tank.

Hazardous voltage. Can shock, burn

or cause death. To avoid dangerous or fatal electric

shock hazard, use pump only in a water well.

Risk of dangerous or fatal electri-

cal shock. Do not install this pump in any pond,

river, or other open body of water that could be

used for swimming or recreation. Do not swim,

wade or play in a body of water in which a sub-

mersible pump has been installed.

Do not allow pump, pressure tank, piping,

or any other system component containing

water to freeze. Freezing may damage system,

leading to injury or flooding. Allowing pump or

system components to freeze will void warranty.

Install, ground and wire pump according to

local code and National Electrical Code

requirements.

Disconnect electrical power supply before

installing or servicing pump.

Make sure line voltage and frequency of

power supply match motor nameplate voltage

and frequency.

Install pump according to all plumbing, pump

and well code requirements.

Test well water for purity before using well. Call

your local health department for testing proce-

dure.

During installation, keep well covered as much

as possible to prevent leaves and foreign matter

from falling into well. Foreign objects in well

can contaminate the water and cause serious

mechanical damage to the pump.

Pipe joint compound can cause cracking in

plastics. Use only PTFE pipe thread sealant tape

when sealing joints in plastic pipe or connecting

pipe to thermoplastic pumps.

TABLE OF CONTENTS

Safety Instructions ............................................2

Pre-Installation .................................................2

Electrical ..................................................... 2-6

Installation .......................................................5

Initial Startup....................................................6

Connecting to Tank/Water System ...................7

Troubleshooting Guide ............................ 10-11

Warranty....................................................... 12

PRE-INSTALLATION

Inspect pump and motor for delivery damage.

Report any damage immediately to the shipping

carrier or to your dealer.

The well driller should thoroughly develop the

well (that is, pump out all fine sand and foreign

matter) before pump is installed. See Initial

Start-Up, Page 6.

Pump performance is based on pumping clear,

cold, liquid water with no entrained air.

Warranty is void in the following conditions:

• Ifpumphaspumpedexcessivesand–exces-

sive sand can cause premature wear to pump.

• Ifwateriscorrosive.

• Ifentrainedgasorairarepresentinthewater

beingpumped–thesecanreduceflowand

cause cavitation which can damage pump.

• Ifpumphasbeenoperatedwithdischarge

valveclosed–severeinternaldamagewill

result.

Install pump at least 15 to 20’ (4.5 to 6M) below

the lowest water level reached with pump run-

ning (lowest draw-down water level), and at

least 5’ (1.5M) above the bottom of the well.

GROUNDING:

Hazardous voltage. Can shock,

burn, or cause death. Permanently ground

pump, motor and control box before connecting

power supply to motor.

2

For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867

Ground pump and motor in accordance with

the local codes and ordinances. Use a copper

ground wire at least as large as wires carrying

current to motor.

Motor is supplied with a copper ground wire.

Splice this ground wire to a copper conductor that

matches motor wire size specified in Table III. See

Page 5 for wire splicing instructions.

Permanently ground pump, motor and control box

before connecting power cable to power supply.

Connect ground wire to approved ground first and

then connect to equipment being installed.

Do not ground to a gas supply line.

Fire and electrical shock hazard. If

using a drop wire larger than No. 10 (5.5mm2) (for

example, No. 8 (8.4mm2) wire) between pump and

control box, run wire to a separate junction box.

Connect junction box to control box with a No.

10 (5.5mm2) or smaller wire (depending on amp

ratingofpump–seeTableIII).

For more information, contact your local code

officials.

WIRING CONNECTIONS:

All wiring must meet National Electrical Code or

Canadian Electrical Code and local code require-

ments. Use only copper wire when making connec-

tions to pump and control box.

To avoid over-heating wire and excessive voltage

drop at motor, be sure that wire size is at least as

large as size listed in Table III for your horsepower

pump and length of wire run.

NOTICE When built-in overheating protection

is not provided, use with an approved overload

equipped motor control that matches motor input in

full load amps. Select or adjust overload element(s)

in accordance with control instructions. When

built-in overheating protection is provided, use

with an approved motor control that matches motor

input in full load amperes.

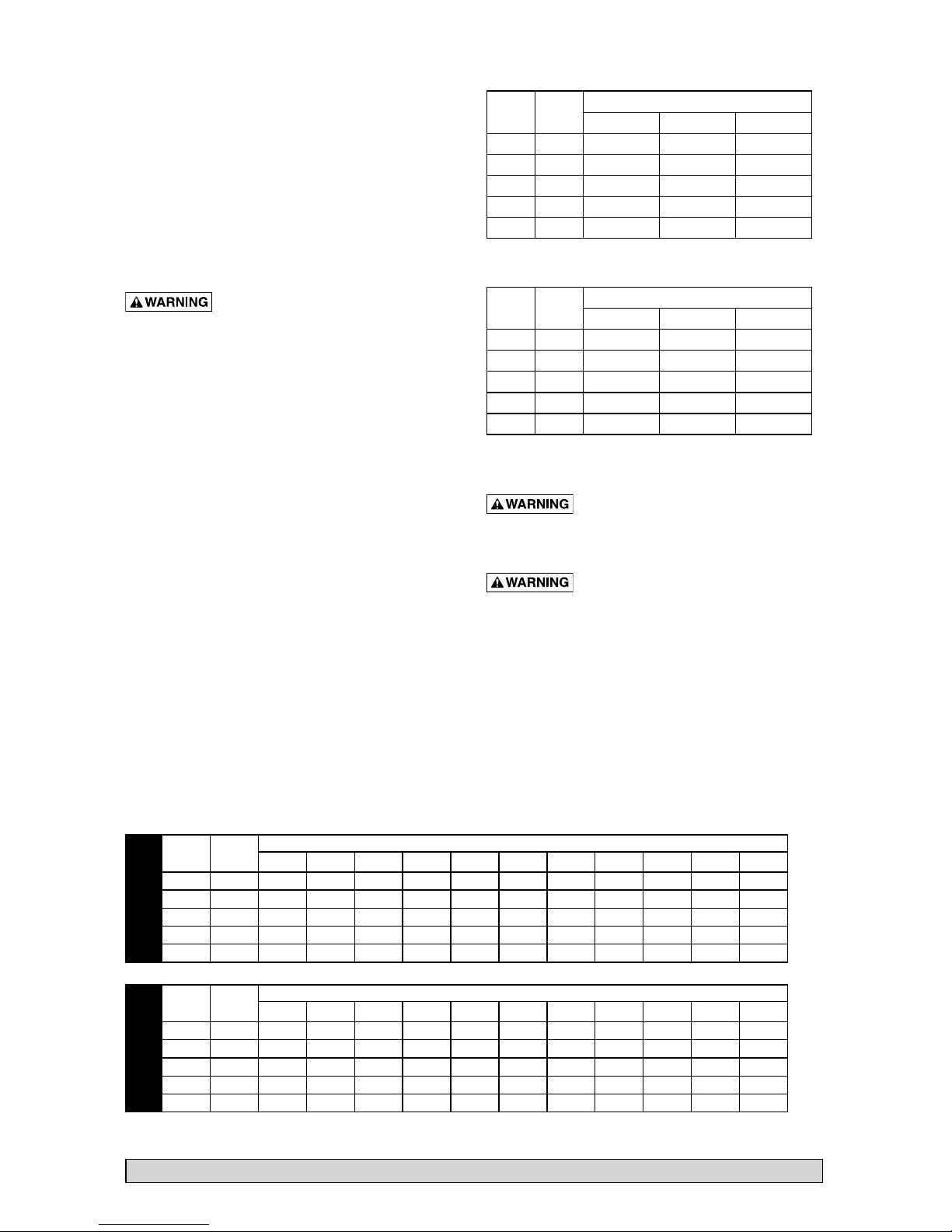

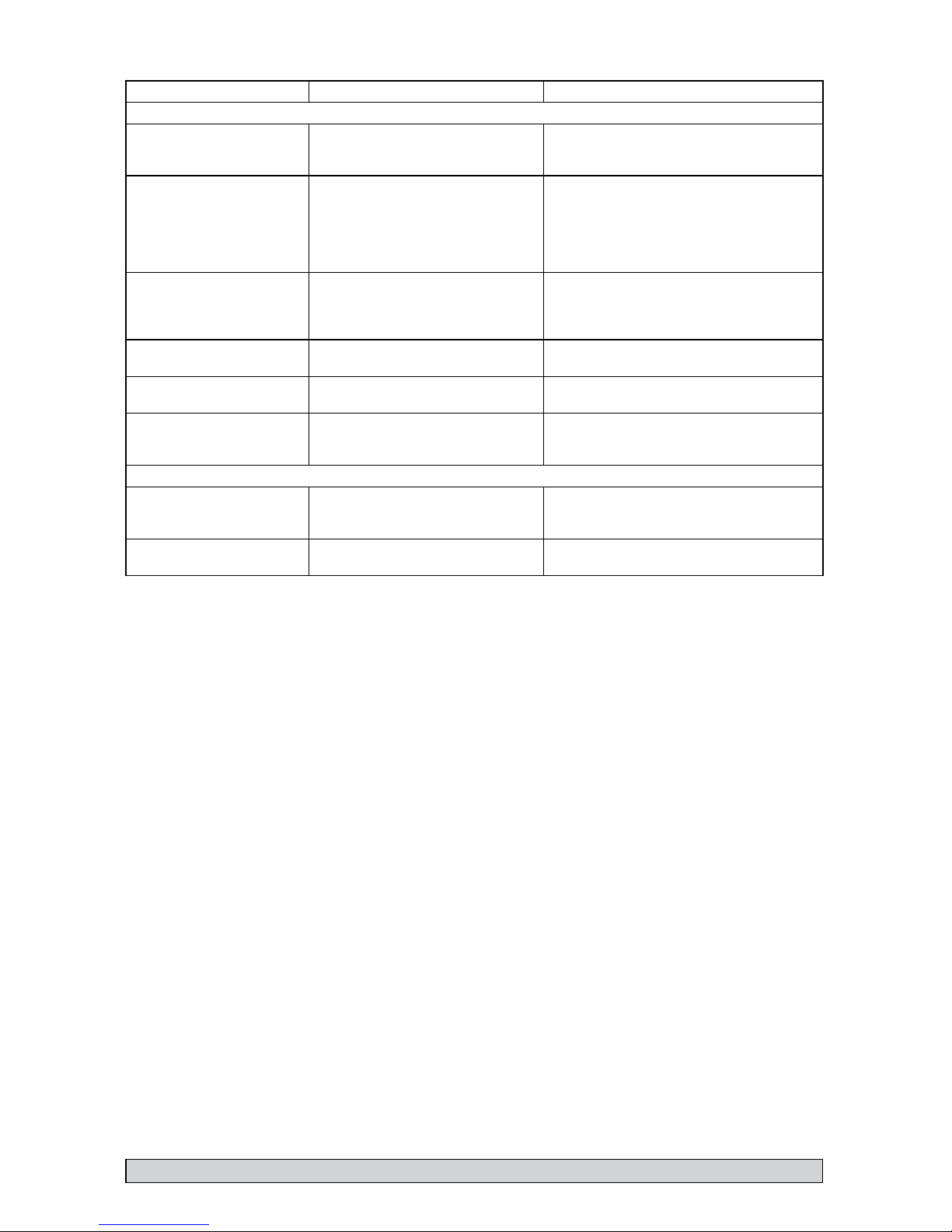

TABLE I: Recommended Fusing Data - 60 Hz.,

Single Phase, 3 Wire Submersible Pump Motors

TABLE II:

Recommended Fusing Data - 60 Hz.,

Single Phase 2 Wire Submersible Pump Motors

INSTALLATION WIRING DIAGRAMS -

SINGLE PHASE, 3 WIRE

For motors of 11⁄2HP and above, use

magnetic starter to avoid damage to pressure switch.

Consult factory for wiring information.

See Page 4 for 2 Wire Hookup.

Hazardous voltage. Can shock, burn,

or kill.

Ground control box, all metal plumbing, and motor

frame with copper wire in compliance with local

codes. Use a ground wire at least as large as the

wires supplying power to motor.

Permanently close all unused openings in this and

other equipment.

Disconnect power to control box before working

on or around control box, pipes, cable, pump, or

motor.

3

All cable lengths meet NEC for jacketed 60°C copper cable. Based on 3-Wire Induction Run requirements; Capacitor Run requirements may vary. Local

code requirements may vary. For aluminum cable, go up two sizes from chart (for example, if the chart calls for No. 10 AWG (6mm2) for copper, go to

No. 8 AWG (10mm2) for aluminum; the smaller the number, the larger the cable). Use oxidation inhibitors on the connections.

TABLE III: Copper Cable Length in Feet (Service to Motor)

Motors: 1 Ph, 3-Wire Cable, 60 Hz. Wire Size

Motors: 1 Ph, 3-Wire Cable, 60 Hz. Wire Size

HP Volts

Fuse Size

Stand Dual Elem. C.B.

1/2 115 40 25 35

1/2 230 15 10 15

3/4 230 25 15 20

1 230 30 15 25

1-1/2 230 40 20 30

HP Volts

Fuse Size

Stand Dual Elem. C.B.

1/2 115 30 15 25

1/2 230 15 10 10

3/4 230 15 10 15

1 230 20 15 20

1-1/2 230 20 20 25

2

W

I

R

E

HP Volts

Wire Size, AWG

14 12 10 8 6 4 3 2 1 0 00

1/2 115 110 174 278 440 685 1092 1373 1734 2184 2757 3479

1/2 230 438 697 1112 1761 2740 4369 5492 6936 8738 11029 -

3/4 230 365 581 927 1468 2284 3641 4577 5780 7281 9191 11596

1 230 304 484 772 1223 1903 3034 3814 4817 6068 7659 9663

1-1/2 230 219 349 556 881 1370 2184 2746 3468 4369 5515 6957

3

W

I

R

E

HP Volts

Wire Size, AWG

14 12 10 8 6 4 3 2 1 0 00

1/2 115

82 130 207 329 511 815 1025 1294 1630 2058 2596

1/2 230

348 553 883 1398 2175 3467 4359 5505 6935 8753

-

3/4 230

267 425 678 1074 1671 2664 3349 4229 5328 6725 8485

1 230

203 323 515 815 1269 2023 2543 3211 4045 5106 6442

1-1/2 230

160 254 406 643 1000 1594 2004 2531 3189 4025 5078

For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867

To be sure that starting relay will function and

that overload will not “nuisance trip”, install

control box vertically with top side up.

Wire control box as shown in Figures 1A and 1B.

A 3-wire pump will not operate without control

box. Operation without control box will burn out

3 wire motor.

Installation must include circuit and component

protection which meet local code and United

States National Electrical Code requirements.

If main overload trips, look for:

1. Shorted Capacitor

2. Voltage Problems

3. Overloaded or locked pump.

NOTICE Match motor to control box as shown

below.

TABLE IV: Control Box Selection

NOTICE Control box included in package with

3-wire pump assembly must be used or war-

ranty is void.

4

FIGURE 1B - Single phase, 2-wire connections. 2-wire

pumps have two power supply wire (Black) and one

ground wire (Green). Control box is not required. This

is correct connection information for 115 and 230 volt

2-wire motors only.

FIGURE 1A - 3-wire quick disconnect box. Follow

color coding when connecting control box (Yellow to

Y, Red to R, Black to B).

HP Voltage Motor No. Control Box No.

1/2 115 G43A0005A1 74182R

1/2 230 G43A0005A2 2876G

3/4 230 G43A0007A2 2886G

1 230 G43A0010A2 2896G

1-1/2 230 G43A0015A2 SMC-CR1521-02

For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867

Installation

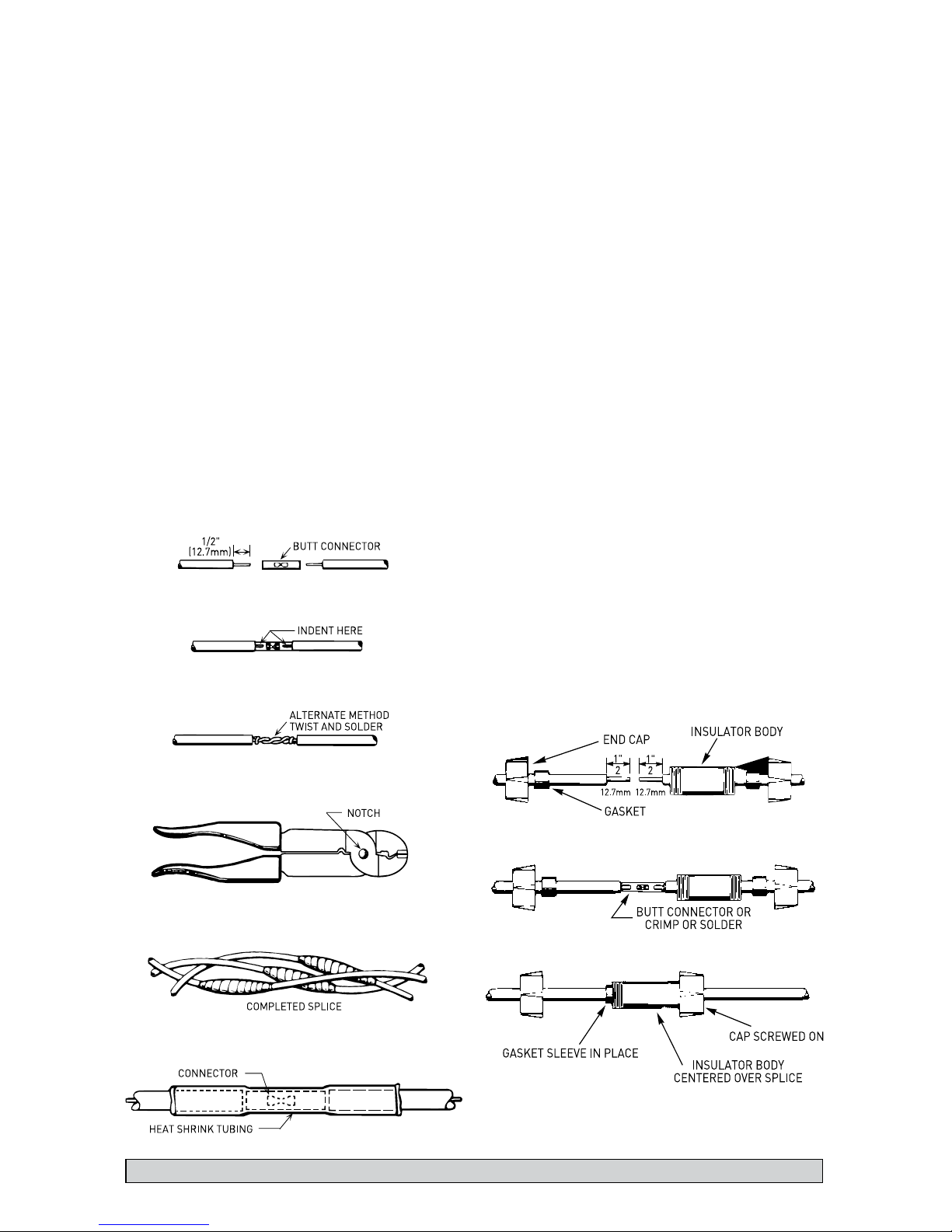

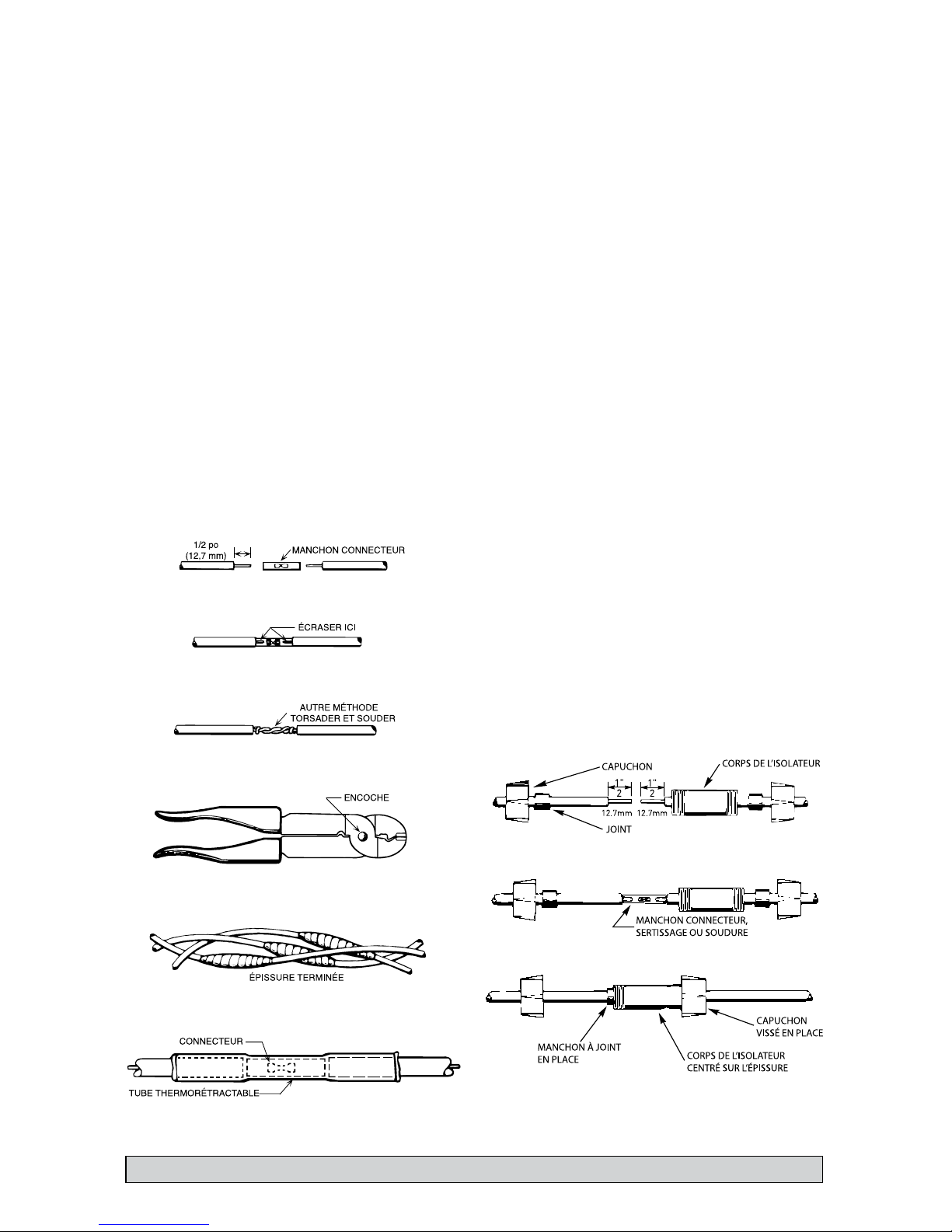

WIRE SPLICING:

Splice wire to motor leads. Use only copper

wire for connections to pump motor and

control box.

Taped splice (Wire sizes No. 8 (8.4mm2) and

larger):

A. Cut off motor leads. Stagger lead and

wire length so that 2nd lead is 2” (50mm)

longer than 1st lead and 3rd lead is 2”

(50mm) longer than second.

B. Match colors and lengths of wires to col-

ors and lengths of motor leads.

C. Trim insulation back 1/2” (13mm) from

cable ends and motor lead ends.

D. Insert motor lead ends and cable ends

into butt connector (see Figure 2). Match

wire colors between supply wires and

motor leads.

E. Using crimping pliers (Figure 5), indent

butt connector lugs (See Figure 3).

F. Cut electrical insulation putty into 3

equal parts and form tightly around butt

connectors. Be sure putty overlaps insu-

lated part of wire.

G. Using electrical tape, wrap each joint

tightly; cover wire for about 11⁄2” (38mm)

on each side of joint. Make four passes

with the tape. In other words, when fin-

ished you should have four layers of tape

tightly wrapped around the wire. Press

edges of tape firmly down against the

wire (see Figure 6).

NOTICE Since the tightly wound tape is

the only means of keeping water out of

the splice, the efficiency of the splice will

depend on the care used in wrapping

the tape.

NOTICE For wire sizes larger than #8,

(7mm2) use a soldered joint rather than

putty (see Figure 4).

Heat-shrink splice (For wire sizes #14, 12

and 10 AWG, or 2, 3, and 5.5mm2):

A. Remove 3/8” (9.5mm) insulation from

ends of motor leads and power supply

wires.

B. Put plastic heat shrink tubing over motor

leads between power supply and motor

(see Figure 7).

C. Match wire colors and lengths between

power supply and motor.

D. Insert supply wire and lead ends into butt

connector and crimp (See Figures 2 and

3). Match wire colors between power

supply and motor. Pull leads to check

connections.

E. Center tubing over butt connector and

apply heat evenly with a torch (a match

or lighter will not supply enough heat).

NOTICE Keep torch moving. Too much

concentrated heat may damage tubing

(see Figure 7).

5

FIGURE 2

FIGURE 3

FIGURE 4

FIGURE 5

FIGURE 6

FIGURE 7

FIGURE 8

FIGURE 9

FIGURE 10

For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867

Mechanical Splice Kit with plastic insulators

(for 14, 12 and 10 Gauge AWG Wire, or 2,

3 and 5.5mm2wire):

A. Cut off motor leads. Stagger lead and

wire length so that 2nd lead is 4”

(101.6mm) longer than 1st lead and 3rd

lead is 4” (101.6mm) longer than second.

B. Cut off wire ends. Match colors and

lengths of power supply wires to colors

and lengths of motor leads.

C. Trim insulation back 1/2” (13mm) from

cable ends and motor lead ends.

D. Unscrew plastic caps from insulators.

Place a cap and a neoprene gasket sleeve

on each wire end to be spliced (see

Figure 8).

E. Slide insulator body onto one wire end

(Figure 8).

F. Insert wire end into butt connector and

crimp. Match cable and motor wire col-

ors (see Figure 9).

G. Center insulator body over splice and

slide neoprene sleeves into body as far as

they will go. Screw caps onto insulator

body (Figure 10) and tighten by hand for

a strong, waterproof splice.

POWER SUPPLY WIRE INSTALLATION

1. To test submersible, momentarily (no more

than 30 seconds) connect it to proper power

supply. Power supply frequency and voltage

must match motor nameplate frequency and

voltage to within ±10%.

2. Fasten power supply wires leads securely

to pump discharge section; leave 4-5”

(100-125mm) of slack in leads at this point.

Securely fasten leads to plastic pipe within

6” (150mm) of the pump discharge section.

Use centering guides to protect wire and

pipe from rubbing the well casing.

3. Connect copper ground wire to motor brack-

et. Ground wire must be at least as large as

wires supplying current to motor. Consult

local codes for grounding information.

4. Use only submersible power supply wires sup-

plied by pump manufacturer. When lowering

pump into well, secure supply wires to dis-

charge pipe at 10’ (3.5M) intervals with elec-

trical tape. DO NOT damage pump wires.

NOTICE To avoid dropping the pump down the

well or damaging cable or cable splices, NEVER

allow pump cable to support weight of pump.

PUMP INSTALLATION

1. If a standard air over water pressure tank is

used, install two bleeder orifices about 2’

(.6M) apart as shown in Figure 13, Page 9.

Orifices will automatically charge the tank

with air. See Figure 13 to determine orifice

location.

NOTICE If Pre-charged tank is used, DO NOT

install bleeder orifices. If pump and pre-charged

tank are replacing a standard tank system,

remove bleeder orifices before installing pump

in well.

2. To prevent losing pump down the well, con-

nect a safety rope strong enough to support

pump and drop pipe (minimum 5/16” (8mm)

twisted polypropylene rope) to eyelet on

pump discharge. Tie off other end of safety

rope securely to well seal, well cap or pitless

adapter.

Run rope thru the 5/8” hole in the torque

snubber. Loop the safety rope around the

pump thru the holes in the discharge casting.

Tie securely with a double knot.

3. Discharge outlet is 11⁄4” NPT threaded.

Use 100 PSI rated polyethylene plastic pipe

for installations up to 100’ (30.5M) depth.

Use 160 PSI rated polyethylene plastic pipe

for installation up to 220’ (67.1M) depth.

For depths beyond 220’ (67.1M), use galva-

nized steel pipe for the entire drop pipe.

INITIAL START-UP/NEW WELLS

NOTICE NEVER operate pump with discharge

valve completely closed. Pump can destroy itself

if run with discharge shut off (“deadheaded”) and

warranty will be void.

NOTICE To avoid sand-locking pump, follow

procedure below when starting pump for the

first time. NEVER start a pump with discharge

completely open unless you have done this pro-

cedure first.

1. Connect a pipe elbow, a short length of pipe

and a gate valve to pump discharge at well

head (see Figure 11).

6

Control

center

or

electrical

disconnect

box

Temporary wiring

to control center or

electrical disconnect box

Temporary piping

Gate valve

Pump in well

Pump installation

for developing a well

689 0993

FIGURE 11 - Temporary connections while

cleaning well for start-up.

For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867

2. Mount motor control box (3-wire pump) or

fused disconnect switch (2-wire pump) in

a permanently weather proof place. Make

sure that controls will not be subjected to

extreme heat or excess moisture.

3. Make sure controls are in OFF position.

4. Connect motor leads and power supply

wires to motor control box or magnetic start-

er (see Wiring Diagrams). DO NOT START

PUMP YET.

5. Set gate valve on discharge 1/3 open; start

pump (see Figure 11).

6. Keep gate valve at this setting while water

pumps out onto ground. Let it run until water

is clear of sand or silt. (To check solids in

water, fill a glass from pump and let solids

settle out).

7. When water is completely clear at 1/3 set-

ting, open gate valve to approximately two-

thirds open and repeat process.

8. When water is completely clear at 2/3 set-

ting, open gate valve completely and run

pump until water is completely clear.

9. Remove gate valve for permanent installa-

tion near tank (see Figures 12 and 13, Pages

8 and 9).

10.Install sanitary well seal or pitless adapter

unit, well unit, electrical conduit and surface

piping according to local code requirements

that apply.

CONNECTING TO TANK/WATER SYSTEM

Hazardous pressure. Submersible

pumps can develop very high pressure in some

situations. To prevent tank blowup, install a

pressure relief valve able to pass full pump flow

at 75 PSI (517kPa) when using an air over water

pressure tank. Install a pressure relief valve

capable of passing entire pump flow at 100 PSI

(690 kPa) when using a pre-charged pressure

tank. Install this relief valve between pump and

tank.

Pipe joint compound can cause

cracking in plastics. Use only PTFE pipe thread

sealant tape on joints in plastic pipe.

NOTICE Allowing pump or piping system to

freeze may severely damage pump and will void

warranty. Protect pump and entire piping system

(including pressure tank) from freezing.

Pre-charged Pressure Tank Hookup:

See Figure 12, Page 8 for piping connections to

pre-charged pressure tank.

NOTICE Check air pre-charge in tank before

starting pump. Adjust pre-charge to 2 PSI below

pump cut-in setting. (For example, a pre-charge

tank used with a 30-50 switch should be pre-

charged with air to 28 PSI. Adjust pre-charge by

either adding or bleeding air through tire valve

located on top of tank. Check pre-charge annu-

ally and adjust as needed.

Standard Tank Hookup:

See Figure 13, Page 9 for piping connections to

standard pressure tank and for correct distance

of bleeder orifices from pressure tank.

7

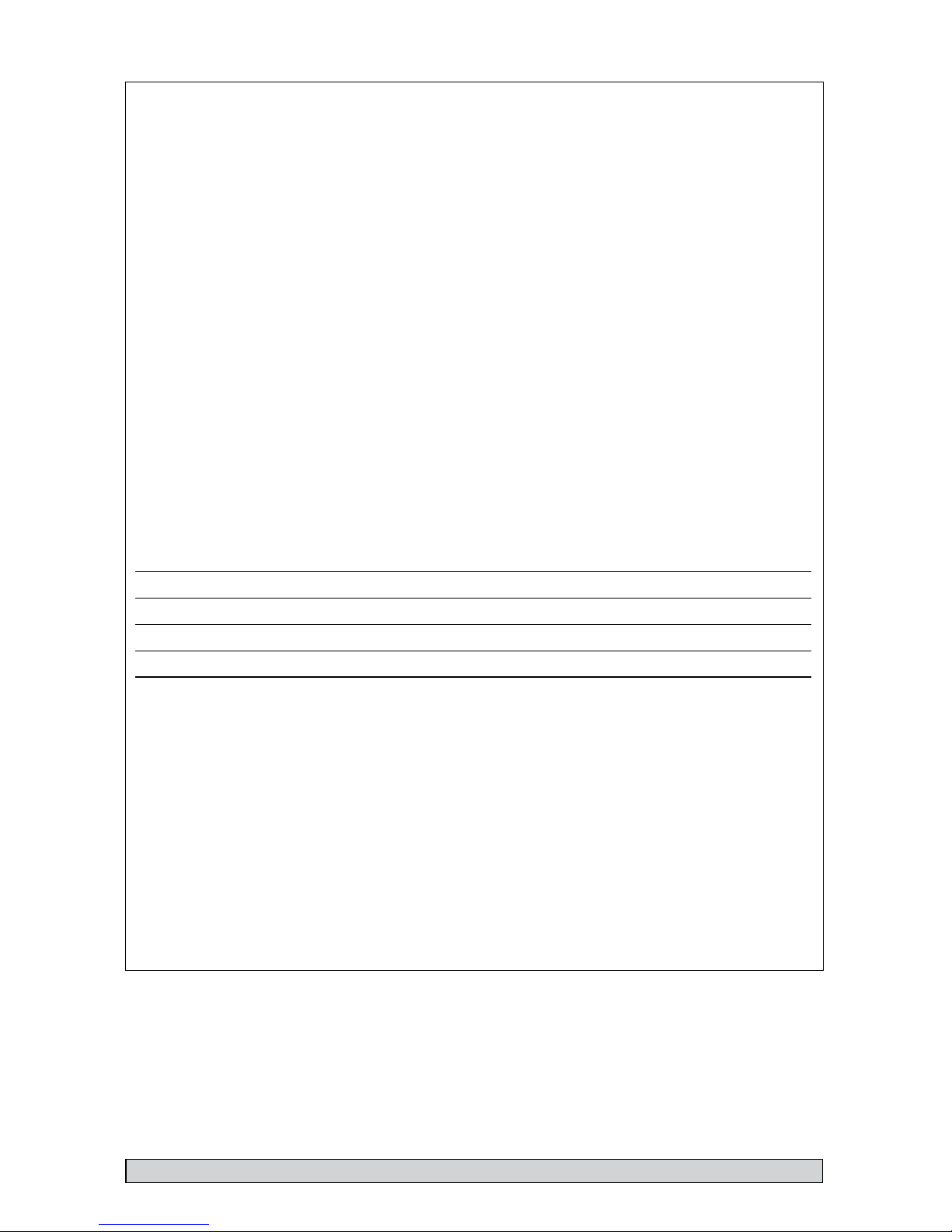

Important Electrical

Grounding Information

Hazardous voltage. Can shock,

burn, or kill. To reduce the risk of electrical shock

during pump operation, ground and bond the

pump and motor as follows:

A. To reduce risk of electrical shock from metal

parts of the assembly other than the pump,

bond together all metal parts accessible at

the well head (including metal discharge pipe,

metal well casing, and the like). Use a metal

bonding conductor at least as large as the

power cable conductors running down the well

to the pump’s motor.

B. Clamp or weld (or both if necessary) this

bonding conductor to the grounding means

provided with the pump, which will be the

equipment-grounding terminal, the ground-

ing conductor on the pump housing, or an

equipment-grounding lead. The equipment-

grounding lead, when provided, will be the

conductor having green insulation; it may also

have one or more yellow stripes.

C. Ground the pump, motor, and any metallic

conduit that carries power cable conductors.

Ground these back to the service by connect-

ing a copper conductor from the pump, motor,

and conduit to the grounding screw provided

within the supply-connection box wiring com-

partment. This conductor must be at least as

large as the circuit conductors supplying the

pump.

Save these instructions.

For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867

Union

Control box (3 wire models only)

Electrical Disconnect Box

Pressure Gauge

Pressure Switch

To House Service

Relief Valve

Power Cable

Nylon Tape Safety Rope

Cable Splices

Plastic Pipe

Adapter

Plastic Pipe

Adapter

Pump

Check

Valve

Centering Guide

Splice Cables

Like This – Not Like This

4"

Pre-Charged Tank Installation

Sanitary Well Seal

Tank Te e

Ground Level

Pre-Charged Tank

Well Seal (Purchase

Separately)

Conduit or Sleeve

Insulated/Heated

Box

4468 1203

NOTICE: 2-Wire motors do not use a control box. Run

motor wire from pressure switch directly to motor.

See Pages 2–6 for detailed wiring instructions.

8

FIGURE 12 – Typical Submersible Installation with Pre-charged Tank Installation

Cut-In PSI Cut-Off PSI Pre-charge Pressure

20 (138 kPa) 40 (276 kPa) 18 PSI (124 kPa)

30 (207 kPa) 50 (345 kPa) 28 PSI (193 kPa)

40 (276 kPa) 60 (414 kPa) 38 PSI (262 kPa)

For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867

9

FIGURE 13 – Standard Pressure Tank Installation

Check Valve Distance to Top

Bleeder Orifice

Tank size Distance

42 Gallon (159L) 2’ (.6M)

82 Gallon (310L) 3’ (.9M)

120 Gallon (454L) 5’ (1.4M)

220 Gallon (833L) 5’ (1.4M)

315 Gallon (1192L) 10’ (3.0M)

525 Gallon (1987L) 15’ (4.6M)

For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867

10

TROUBLESHOOTING GUIDE

Problem Check Corrective Action

Motor will not start but fuses do not blow.

No voltage. No voltage at fuse box. Replace blown fuses.

No voltage at pressure switch. Replace faulty pressure switch.

No voltage at control box. Rewire supply to control box.

Cable or splices bad. Consult licensed electrician or serviceman.

Control box incorrectly wired. Reconnect control box correctly (see wiring

diagrams, Pages 6 through 8).

Fuses blow or overload protector trips when motor starts.

Wrong size fuse or wrong size

time delay fuse.

Check fuse size against Tables II and III,

Pages 3 and 4.

Install correct fuse or time delay fuse.

Wire size too small. Check wire size against Table III, Page

4.

Install correct size wire.

Starting capacitor defective

or blown.

Check control box to see if starting

capacitor has blown out.

Replace starting capacitor.

Low or high voltage. Check that line voltage is within ±10%

of nameplate rated voltage while motor

is running.

If voltage variation is greater than ±10%, call

power company to adjust voltage.

Cable leads not correctly con-

nected to control box.

Check control box wiring diagram

against incoming power hookup.

Check drop cable color coding.

Reconnect leads to match wiring diagram in

matches motor lead color code.

Broken wire in control box. Examine all connections and wiring in

control box.

Disconnect power and repair or replace faulty

wire.

Pump or motor stuck or bind-

ing.

Check for locked rotor in pump. If necessary, pull pump (make all possible above

ground checks first). If pump is locked, replace

it. Clean well of all sand or lime before reinstall-

ing pump.

Fuses blow or overload protector trips when motor is running

Low or high voltage. Check that line voltage is within ±10%

of rated nameplate voltage while motor

is running.

If voltage variation is more than ±10%, call

power company to adjust voltage.

High ambient (atmospheric

temperature).

Check temperature of control box. Do not mount control box in direct sunlight.

Control box with wrong voltage

or horsepower rating.

Compare voltage and horsepower on

motor nameplate with those given on

control box nameplate or on circuit

diagram inside control box cover.

Replace control box if numbers do not match.

Wire size too small. Check wire size against Table III, Page

4.

Install correct wire size.

Cable splices or motor leads

grounded, shorted, or open.

Consult licensed electrician or qualified

serviceman.

Do not attempt to disassemble pump or motor.

Pump starts too frequently

Leaks in system. Check all tank connections with soap-

suds for air leaks. Check plumbing

for leaks.

System must be air and water tight.

Pressure switch. Check for defective switch or switch

out of adjustment. Re-adjust or replace pressure switch.

Tank waterlogged. Pre-charged tanks; check tank pre-

charge air pressure, check for leak

in bladder.

Air over water tanks: check for air

leaks.

Check Air Volume Control (AVC).

Check snifter valve operation.

Pre-charge tanks: adjust air pressure to 2

PSI (13.8 kPa) less than pump cut-in pres-

sure (when there is no water pressure on

system).

Replace bladder if necessary.

Air over water tanks: repair or replace tanks;

replace snifter valves if necessary.

Leak in drop pipe. Raise drop pipe one length at a time

until water stands in pipe. Replace pipe above that point.

Pressure switch too far from

tank. Measure distance from pressure

switch to tank. Move switch to within one foot of tank.

For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867

11

TROUBLESHOOTING GUIDE (cont.)

Problem Check Corrective Action

Little or no water delivered

Bleeder orifice check valve

stuck or installed back-wards

(standard tank only).

Examine valve. If stuck, free valve; if installed backwards,

reverse it.

Low water level. Determine lowest water level in well

while pump is running and compare

to pump depth setting.

Lower pump further into well (but at least 5’

(1.6M) above bottom of well). Throttle pump

discharge until discharge equals recovery

rate of well. NOTICE: Running pump while

airlocked can cause loss of prime and seri-

ously damage pump.

Low voltage. Check voltage at control box with

pump running. Check incoming wire

size and power supply wire size

against Table III, Page 4.

Install larger wire from meter to control box.

Install larger wire from control box to pump.

If necessary, have power company raise sup-

ply voltage.

Plugged intake screen. Pull pump and check condition of

screen.

Clean or replace as necessary.

Check valve at pump dis-

charge stuck.

Pull pump and examine check valve. Free check valve.

Worn impellers and dif-

fusers.

Make sure system is clear of obstruc-

tions and pump is in solid water and

operation normally.

Replace pump.

Air or milky water discharge from faucets

Gas in well water. Check for presence of gas in well

water.

Remove bleeder orifices; plug tees. Be

sure plugged tees do not leak. If necessary,

separate

Air volume control not work-

ing (standard tanks only).

Make sure ports and ball check

valves are clear.

Replace control if necessary.

For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867

12

Retain Original Receipt for Warranty Eligibility

Limited Warranty

This Limited Warranty is effective June 1, 2011 and replaces all undated warranties and warranties dated before June 1, 2011.

SIMER warrants to the original consumer purchaser (“Purchaser” or “You”) that its products are free from defects in material and

workmanship for a period of twelve (12) months from the date of the original consumer purchase. If, within twelve (12) months

from the original consumer purchase, any such product shall prove to be defective, it shall be repaired or replaced at SIMER’s

option, subject to the terms and conditions set forth herein. Note that this limited warranty applies to manufacturing defects

only and not to ordinary wear and tear. All mechanical devices need periodic parts and service to perform well. This limited

warranty does not cover repair when normal use has exhausted the life of a part or the equipment.

The original purchase receipt and product warranty information label are required to determine warranty eligibility. Eligibility

isbasedonpurchasedateoforiginalproduct–notthedateofreplacementunderwarranty.Thewarrantyislimitedtorepair

or replacement of original purchased product only, not replacement product (i.e. one warranty replacement allowed per

purchase). Purchaser pays all removal, installation, labor, shipping, and incidental charges.

For parts or troubleshooting assistance, DO NOT return product to your retail store. Contact SIMER Customer Service

at 800-468-7867.

Claims made under this warranty shall be made by returning the product (except sewage pumps, see below) to the retail outlet

where it was purchased or to the factory immediately after the discovery of any alleged defect. SIMER will subsequently take

corrective action as promptly as reasonably possible. No requests for service will be accepted if received more than 30 days

after the warranty expires. Warranty is not transferable and does not apply to products used in commercial/rentalapplications.

Sewage Pumps

DO NOT return a sewage pump (that has been installed) to your retail store. Contact SIMER Customer Service. Sewage pumps

that have seen service and been removed carry a contamination hazard with them.

If your sewage pump has failed:

• Wearrubbergloveswhenhandlingthepump;

• Forwarrantypurposes,returnthepump’scordtagandoriginalreceiptofpurchasetotheretailstore;

• Disposeofthepumpaccordingtolocaldisposalordinances.

Exceptions to the Twelve (12) Month Limited Warranty

Product Warranty Period

BW85P, M40P 90 days

2115, 2300, 2310, 2330, 2943, 2955, 2956, 2957, A5500 2 Years

4” Submersible Well Pumps, 2945, 2958, 2975PC, 3075SS, 3963, 3984, 3995 3 Years

Pre-Charged Pressure Tanks, 3985, 3986, 3988, 3989, 5910, 5950, 5955, 5965, 5975 5 Years

General Terms and Conditions; Limitation of Remedies

You must pay all labor and shipping charges necessary to replace product covered by this warranty. This warranty does not

apply to the following: (1) acts of God; (2) products which, in SIMER’s sole judgement, have been subject to negligence, abuse,

accident, misapplication, tampering, or alteration; (3) failures due to improper installation, operation, maintenance or storage;

(4) atypical or unapproved application, use or service; (5)failures caused by corrosion, rust or other foreign materials in the

system, or operation at pressures in excess of recommended maximums.

This warranty sets forth SIMER’s sole obligation and purchaser’s exclusive remedy for defective products.

SIMER SHALL NOT BE LIABLE FOR ANY CONSEQUENTIAL, INCIDENTAL, OR CONTINGENT DAMAGES WHATSOEVER.

THE FOREGOING WARRANTIES ARE EXCLUSIVE AND IN LIEU OF ALL OTHER EXPRESS AND IMPLIED WARRANTIES,

INCLUDING BUT NOT LIMITED TO THE IMPLIED WARRANTIES OF MERCHANTABILITY AND FITNESS FOR A PARTICULAR

PURPOSE. THE FOREGOING WARRANTIES SHALL NOT EXTEND BEYOND THE DURATION PROVIDEDHEREIN.

Some states do not allow the exclusion or limitation of incidental or consequential damages or limitations on how long an

implied warranty lasts, so the above limitations or exclusions may not apply to You. This warranty gives You specific legal

rights and You may also have other rights which vary from state to state.

SIMER • 293 Wright Street • Delavan, WI U.S.A. 53115

Phone: 800-468-7867 • Fax: 800-390-5351 • www.simerpump.com

For parts or assistance, call Simer Customer Service at 1-800-468-7867 / 1-800-546-7867

Francais

Directives de sécurité importantes

Conservez ces directives–Cemanuelrenferme

d’importantes directives qu’il faut suivre durant

l’installation et l’entretien de la pompe.

Ce symbole indique qu’il faut être prudent.

Lorsque ce symbole apparaît sur la pompe ou dans

cette Notice, rechercher une des mises en garde qui

suivent, car elles indiquent un potentiel de blessures

corporelles!

Le mot signal indique un danger qui,

s’il n’est pas évité, causera la mort ou des blessures

graves.

Le mot signal indique un risque qui,

s’il n’est pas évité, pourrait causer la mort ou des

blessures graves.

Le mot signal indique un risque qui,

s’il n’est pas évité, pourrait causer des blessures

mineures ou modérées.

Le mot AVIS est utilisé pour les pratiques qui ne sont

pas reliées aux blessures personnelles.

Lire attentivement toutes les consignes de sécurité

contenues dans cette Notice ou collées sur la pompe.

Garder les autocollants de sécurité en bon état; les

remplacer s’ils manquent ou s’ils ont été endommagés.

Avertissement lié à la Proposition 65 de la Californie

Ce produit et les accessoires connexes

contiennent des produits chimiques reconnus dans l’État

de la Californie comme pouvant provoquer des cancers,

des anomalies congénitales ou d’autres dangers relatifs à

la reproduction.

Risque de pressions dangereuses. Dans

certains conditions, les pompes submersibles peuvent

développer des pressions extrêmement élevées. Si on

utilise un réservoir d’eau sous pression d’air, poser une

soupape de sûreté pouvant laisser passer le plein débit de

la pompe à 517 kPa (75 lb/po

2

). Lorsque l’on utilise un

réservoir d’eau préchargé, poser une soupape de sûreté

pouvant laisser passer le plein débit de la pompe à 690

kPa (100 lb/po

2

).

Risque d’inondation. Peut causer le

mauvais fonctionnement ou une panne prématurée de la

pompe.

Ne pas laisser geler la pompe, le réservoir sous

pression, les tuyauteries ou tout autre composant du

système contenant de l’eau. Le gel risque

d’endommager le système, ce qui peut causer des

blessures ou une inondation. Si la pompe ou les

composants du système gèlent, la garantie sera

annulée.

Risque de secousses électriques. Pouvant

causer des brúlures, voire la mort. Pour éviter toute

secousse électrique grave ou mortelle, la pompe ne doit

être utilisée que dans un puits.

Risque de secousses électriques. Pouvant

causer des brúlures, voire la mort.

Ne pas installer cette

pompe dans un étang, une rivière ni dans une masse

d’eau à l’air libre dans lesquels des personnes

pourraient nager ou s’amuser. Ne pas nager, patauger

ni jouer dans une masse d’eau à l’air libre dans

laquelle une pompe submersible est installée.

Installer, mettre à la terre et câbler la pompe

conformément aux codes de la municipalité, au National

Electrical Code des États-Unis ou au Code canadien de

l’électricité, selon le cas.

Couper le courant d’alimentation avant d’installer la

pompe ou d’intervenir sur la pompe.

S’assurer que la tension secteur et que la fréquence

du courant d’alimentation correspondent à la fréquence et

à la tension indiquées sur la plaque signalétique du

moteur.

1. Installer la pompe conformément à tous les codes

relatifs à la plomberie, aux puits et aux pompes.

2. Avant d’utiliser un puits, faire analyser l’eau.

Appeler le bureau local du Ministère de la santé

pour faire procéder à cette analyse.

3. Pendant l’installation, le puits doit rester fermé pour

empêcher que des feuilles et des corps étrangers

tombent dans le puits, ce qui risquerait de

contaminer l’eau et de causer de graves dommages

mécaniques à la pompe.

4. De la pâte d’étanchéité pour raccords filetés

risque de fissurer les plastiques. N’utiliser que

du ruban téflon pour rendre étanches les tuyaux

en plastique ou pour brancher les tuyaux sur les

pompesthermoplastiques.

TABLE DES MATIÈRES

Consignes de sécurité............................................... 13

Avant de procéder à l’installation ............................ 13

Électricité ...........................................................13-17

Installation ............................................................... 17

Première mise en service ......................................... 18

Branchement sur un réservoir/

réseau d’eau............................................................. 18

Guide de recherche des pannes..........................21-22

Garantie................................................................... 24

AVANT DE PROCÉDER À

L’INSTALLATION

Inspecter la pompe et le moteur pour s’assurer qu’ils

n’ont pas été endommagés pendant le transport.

Reporter immédiatement tout dommage au transporteur

ou au marchand.

Le foreur du puits devra débarrasser le puits de tous

les corps étrangers et de tout le sable fin avant que la

pompe puisse être installée. Se reporter à «Première

mise en service» initiale à la page 17.

Les rendements de la pompe sont basés sur le pompage

d’eau propre, fraîche et liquide, ne contenant pas d’air

entraîné.

La garantie sera nulle et non avenue dans les cas

suivants :

• Si la pompe a pompé une quantité excessive de

sable. Tout pompage excessif de sable peut causer

une usure prématurée de la pompe.

• Si l’eau est corrosive.

• Si de l’air ou du gaz entraînés sont présents dans

l’eau pompée, ces éléments pouvant diminuer

le débit et causer la cavitation, ce qui risque

d’endommager la pompe.

• Si la pompe a fonctionné alors qu’un robinet de

refoulement était fermé, ceci pouvant causer de

graves dommages internes.

Installer la pompe à au moins 4,50 à 6 mètres (15 à 20

pieds) sous le niveau que l’eau baisse le plus lorsque la

pompe fonctionne (le rabattement du niveau de l’eau le plus

bas) et à au moins 1,5 mètre (5 pieds) du fond du puits.

MISE À LA TERRE :

Tension dangereuse. Risque de

secousses électriques, de brûlures, voire de mort.

Avant de brancher le courant électrique sur le moteur,

mettre en permanence à la terre la pompe, le moteur

et la boîte de commande.

Mettre à la terre la pompe et le moteur conformément

aux codes et aux décrets de la municipalité. Pour la

mise à la terre, utiliser un fil de cuivre dont le diamètre

est au moins aussi gros que le diamètre des fils du

câble alimentant en courant sur le moteur.

Le moteur est livré avec un fil de mise à la terre en

cuivre.

14

Pour le service des pièces ou d’assistance, appeler le service à la clientèle Simer au 1 800 468-7867 / 1 800 546-7867

Épisser ce fil de mise à la terre sur un fil en cuivre dont

le diamètre correspond à ceux des fils du moteur spéci-

fiés dans le Tableau III. Se reporter à la page 9 pour les

instructions concernant l’épissure de câbles.

Avant de brancher le câble d’alimentation en courant,

mettre en permanence à la terre la pompe, le moteur et

la boîte de commande. Brancher tout d’abord le fil de

mise à la terre sur une mise à la terre, puis le brancher

sur l’équipement que l’on installe.

Ne pas brancher le fil de mise à la terre sur une

canalisation de gaz.

Danger d’incendie et de secousses

électriques. Si le calibre du fil branché entre la pompe

et la boîte de commande est supérieur au n° 10 (fil n° 8

[8,4 mm2], par exemple), brancher le fil sur une boîte

de jonction séparée. Brancher la boîte de jonction sur

la boîte de commande avec un fil n° 10 (5,5 mm2) ou

plus petit (en fonction de l’intensité en ampères de la

pompe - se reporter aux Tableaux III).

Pour de plus amples renseignements, s’adresser aux

autorités municipales compétentes.

BRANCHEMENTS DU CÂBLAGE :

Tout le câblage doit se conformer au National Electrical

Code ou au Code canadien de l’électricité ainsi qu’aux

codes de la municipalité.

N’utiliser que des fils de cuivre pour procéder aux

branchements sur la pompe et sur la boîte de

commande.

Pour que les fils ne surchauffent pas (en fonction de

la puissance de la pompe et de la longueur des fils) et

pour que la tension parvenant au moteur ne chute pas

excessivement, s’assurer que le diamètre des fils est

au moins aussi gros que celui des fils indiqué dans le

Tableau III.

AVIS Si un dispositif de protection contre les sur-

chauffes n’est pas incorporé au moteur, utiliser le

moteur avec une commande de moteur approuvée

équipée d’une protection contre les surcharges qui

correspond à l’entrée du moteur en ampères à ple-

ine charge. Choisir ou régler le ou les dispositifs de

surcharge conformément aux instructions de la com-

mande. Si un dispositif de protection contre les sur-

charges est incorporé au moteur, utiliser le moteur avec

une commande de moteur approuvée qui correspond à

l’entrée du moteur en ampères à pleine charge.

TABLEAU I : Fusibles recommandés - Moteur

des pompes submersibles à 3 fils fonctionnant

sur le courant monophasé de 60 Hz

TABLEAU II : Fusibles recommandés - Moteur

des pompes submersibles à 2 fils fonctionnant

sur le courant monophasé de 60 Hz

SCHÉMAS DE BRANCHEMENT DU CÂBLAGE

- MOTEURS MONOPHASÉS À 3 FILS

Dans le cas des moteurs de 11⁄2ch et plus

puissant, utiliser un démarreur magnétique pour ne pas

endommager le pressostat. Consulter l’usine pour obtenir de

plus amples renseignements sur le câblage.

Se reporter à la page 15 pour le branchement des câbles à

2 fils.

Haute tension. Risques de secousses élec-

triques, de brûlure, voire de mort.

Mettre à la terre la boîte de commande, tous les tuyaux métal-

liques et le bâti du moteur avec un fil en cuivre et ceci confor-

mément aux codes de la municipalité. Utiliser un fil de mise à

la terre dont le diamètre est au moins aussi gros que celui des

fils électriques branchés sur le moteur.

Obturer en permanence toutes les ouvertures non utilisées de

cet équipement et de tout autre équipement.

Couper le courant alimentant à la boîte de commande avant

d’intervenir sur ou autour de la boîte de commande, des tuy-

aux, du câblage, de la pompe ou du moteur.

15

Toutes les longueurs de câble sont conforment au National Electrical Code (NEC) pour le câble en cuivre pouvant supporter une température

ambiante de 60° C. Selon les exigences d’induction à 3 fils; les exigences du condensateur peuvent varier. Les exigences des codes de la munici-

palité peuvent varier. Dans le cas d’un câble en aluminium, utiliser un calibre de deux numéros supérieurs (par exemple, si le tableau exige un

câble en cuivre de calibre AWG n° 10 (6 mm2), utiliser un câble en aluminium de calibre AWG n° 8 (10 mm2); plus le numéro est petit, plus le

câble est grand). Utiliser des antioxydants sur les raccordements.

TABLEAU III-M: Longueur des fils de cuivre, en mètres (branchement de service vers moteur)

Moteurs de la série G: monophasé, bifilaire, 60 Hz, calibre du fil

Moteurs de la série G: monophasé, trifilaire, 60 Hz, calibre du fil

CV Volts

Type de fusible

Standard

Élément

double

Boîte à

disjoncteur

1/2 115 40 25 35

1/2 230 15 10 15

3/4 230 25 15 20

1 230 30 15 25

1-1/2 230 40 20 30

CV Volts

Type de fusible

Standard

Élément

double

Boîte à

disjoncteur

1/2 115 30 15 25

1/2 230 15 10 10

3/4 230 15 10 15

1 230 20 15 20

1-1/2 230 30 20 25

2

W

I

R

E

HP Volts

Calibre du fil, AWG

14 12 10 8 6 4 3 2 1 0 00

1/2 115 33 53 85 134 209 333 419 529 666 840 1060

1/2 230 134 213 339 537 835 1332 1674 2114 2663 3362 -

3/4 230 111 177 282 447 696 1110 1395 1762 2219 2801 3534

1 230 93 148 235 373 580 925 1163 1468 1849 2335 2945

1-1/2 230 67 106 169 268 418 666 837 1057 1332 1681 2121

3

W

I

R

E

HP Volts

Calibre du fil, AWG

14 12 10 8 6 4 3 2 1 0 00

1/2 115 25 40 63 100 156 248 312 394 497 627 791

1/2 230 106 169 269 426 663 1057 1329 1678 2114 2668 -

3/4 230 81 130 207 327 509 812 1021 1289 1624 2050 2586

1 230 62 98 157 249 387 616 775 979 1233 1556 1964

1-1/2 230 49 78 124 196 305 486 611 772 972 1227 1548

Pour le service des pièces ou d’assistance, appeler le service à la clientèle Simer au 1 800 468-7867 / 1 800 546-7867

Pour être sûr que le relais de démarrage fonction-

nera et que les surcharges ne provoqueront pas des

«déclenchements intempestifs», installer la boîte de

commande en orientant son dessus vers le haut.

Câbler la boîte de commande comme il est indiqué

aux Fig. 1A et Fig. 1B. La pompe ne fonctionnera pas

sans une boîte de commande. Sur les boîtes de luxe,

un interrupteur ou un fil volant doit être branché

entre les bornes «SW» et «L2». Les moteurs à trois fils

brûleront si une boîte de commande n’est pas utilisée.

L’installation doit comprendre une protection des

circuits et des éléments conformément au code de la

municipalité, au National Electrical Code des États-

Unis ou au Code canadien de l’électricité.

Si le dispositif de protection principal entre les sur-

charges thermiques se déclenche, voir :

1. si un condensateur n’est pas en court-circuit.

2. s’il n’y a pas de problèmes de tension.

3. si la pompe n’est pas surchargée ou bloquée.

AVIS Assortir le moteur à la boîte de commande,

comme il est indiqué ci-dessous.

TABLEAU IV : Choix des boîtes de

commande

AVIS Il faut utiliser le boîtier de commande fourni avec

la pompe à 3 fils, sinon la garantie sera annulée.

ch Tension

N° de

moteur

N° de boîtes

de commande

1/2 115 G43A0005A1 74182R

1/2 230 G43A0005A2 2876G

3/4 230 G43A0007A2 2886G

1 230 G43A0010A2 2896G

1-1/2 230 G43A0015A2 SMC-CR1521-02

FIGURE 1B - Courant monophasé, mises à la terre à

2 fils. Les pompes à 2 fils comportent deux fils bran-

chés entre le courant électrique (noir) et un fil de

mise à la masse (vert). La boîte de commande n’est

pas nécessaire. C’est l’information correcte seulement

pour le raccordement des moteurs à 2 fils de 115 et

de 230 volts.

FIGURE 1A - Boîte de coupure rapide à 3 fils. Pour

brancher la boîte de commande, respecter la couleur

des fils (jaune à Y (yellow), rouge à R (red), noir à B

(black)).

16

Pour le service des pièces ou d’assistance, appeler le service à la clientèle Simer au 1 800 468-7867 / 1 800 546-7867

Installation

ÉPISSURE DES FILS DU CÂBLE :

Épisser les fils du câble sur les fils du moteur. N’utiliser

que des fils en cuivre pour les connexions sur le

moteur de la pompe et la boîte de commande.

Épissure protégée par du ruban isolant électrique

(fil de calibre n° 8 (8,4 mm2) ou plus gros) :

A.Couper les fils du moteur. Décaler la coupe

des fils de façon que le 2efil soit 50 mm (2

pouces) plus long que le 1er fil et que le 3efil

soit 50 mm (2 pouces) plus long que le deux-

ième fil.

B. Assortir la couleur et la longueur des fils du

câble avec la couleur et la longueur des fils du

moteur.

C. Dénuder l’extrémité des fils du câble sur 13

mm (1/2 pouce), de même que l’extrémité des

fils du moteur.

D.Introduire les fils du moteur et les fils du câble

dans le manchon connecteur (se reporter à la

Figure 2). Assortir la couleur des fils du câble

avec celle des fils du moteur.

E. À l’aide d’une pince à sertir (Figure 5), aplatir

les pattes du manchon connecteur (se reporter

à la Figure 3).

F. Couper le mastic isolant électrique en 3

morceaux égaux et bien le presser autour des

manchons connecteurs. S’assurer que le che-

vauche la partie isolée des fils.

G.Avec du ruban isolant électrique, bien envelop-

per chaque connexion; recouvrir le fil sur envi-

ron 11⁄2pouce (38 mm) au-delà de la connexion.

Mettre quatre épaisseurs de ruban. Autrement

dit, lorsque l’on aura fini, on devra avoir quatre

épaisseurs de ruban fermement enroulées autour

des fils. Appuyer fermement le ruban sur les fils

(se reporter à la Figure 6).

AVIS Étant donné que le ruban isolant élec-

trique enroulé autour des fils est le seul moyen

d’empêcher l’eau de pénétrer dans les épissures,

l’efficacité des épissures dépendra de la précau-

tion que l’on aura pris pour envelopper les fils.

AVIS Dans le cas de fils de calibre n° 8 (7 mm2)

ou plus gros, les souder plutôt que d’utiliser du

mastic isolant électrique (se reporter à la Figure 4).

Épissure protégée par un tube thermorétractable

(pour les fils de calibres nos 14, 12 et 10 AWG ou

2, 3 et 5,5 mm2) :

A. Dénuder sur 9,5 mm (3/8 de pouce) l’extrémité

des fils du moteur et des fils du câble.

B. Glisser un tube thermorétractable en plastique

sur les fils branchés entre le courant électrique

et le moteur (se reporter à la Figure 7).

C. Assortir la couleur et la longueur des fils du

courant électrique et du moteur.

D.Introduire les extrémités des fils du courant

électrique et du moteur dans le manchon

connecteur; sertir le manchon connecteur (se

reporter aux Figures 2 et 3). Assortir la couleur

des fils du courant électrique à celle des fils du

moteur. Tirer sur les fils pour s’assurer que les

connexions sont bien faites.

E. Centrer le tube par-dessus le manchon con-

necteur et chauffer le tube avec une lampe à

souder (la chaleur d’un briquet ou d’une allu-

mette ne sera pas suffisante).

AVIS Déplacer la lampe à souder de droite à

gauche, ne pas la laisser toujours à la même

place. Une trop forte concentration de chaleur

risque d’endommager le tube (se reporter à la

Figure 7).

17

FIGURE 2

FIGURE 3

FIGURE 4

FIGURE 5

FIGURE 6

FIGURE 8

FIGURE 9

FIGURE 10

Pour le service des pièces ou d’assistance, appeler le service à la clientèle Simer au 1 800 468-7867 / 1 800 546-7867

Trousse pour les épissures mécaniques avec isola-

teurs plastiques (pour les fils de calibre 2, 3 et 5,5

mm2ou 14, 12 et 10 AWG) :

A. Couper les fils du moteur. Décaler les longueurs

des fils de façon que le 2efil soit 101,6 mm

(4 pouces) plus long que le 1er fil et que le 3e

fil soit 101,6 mm (4 pouces) plus long que le

deuxième.

B. Couper les extrémités du câble. Assortir la cou-

leur et la longueur des fils du câble avec celle

des fils du moteur.

C. Dénuder sur 13 mm (1/2 pouce) l’extrémité des

fils du câble et l’extrémité des fils du moteur.

D.Dévisser les capuchons en plastique des iso-

lateurs. Mettre un capuchon et un manchon à

joint au néoprène sur chaque extrémité des fils à

épisser (se reporter à la Figure 8).

E. Glisser le corps de l’isolateur sur une extrémité

du fil (Figure 8).

F. Introduire l’extrémité du fil dans le manchon con-

necteur; sertir le manchon connecteur. Assortir la

couleur des fils du moteur avec celles des fils du

câble (se reporter à la

Figure 9).

G.Centrer le corps de l’isolateur sur l’épissure, puis

glisser les manchons en néoprène dans les corps

aussi loin que possible. Visser les capuchons sur

les corps des isolateurs (Figure 10) et les serrer

à la main pour obtenir une épissure solide et

étanche.

BRANCHEMENT DES FILS DU COURANT

ÉLECTRIQUE

1. Pour contrôler les câbles submersibles, les branch-

er momentanément (pas plus de 30 secondes) sur

une bonne alimentation en courant. La tension et

la fréquence du courant électrique doivent corre-

spondre à la fréquence et à la tension indiquées sur

la plaque signalétique du moteur à ±10 % près.

2. Bien attacher les fils du courant électrique sur la

partie refoulement de la pompe; laisser entre 100

et 125 mm (4 et 5 pouces) de mou dans les fils à

ce point. Bien attacher les fils sur le tuyau en plas-

tique, à 6pouces (150 mm) de la partie refoule-

ment de la pompe. Utiliser des guides de centrage

pour protéger la pompe et les tuyaux contre les

dommages que pourraient causer le frottement

contre le tubage du puits.

3. Brancher le fil en cuivre de mise à la terre sur le sup-

port du moteur. Le calibre du fil de mise à la terre

doit être au moins le même, sinon plus gros, que

les fils électriques alimentant en courant le moteur.

Consulter les codes de la municipalité pour tous les

renseignements concernant la mise à la terre.

4. N’utiliser que les fils submersibles fournis par le

fabricant de la pompe. Lorsque l’on abaisse la

pompe dans le puits, attacher, tous les 3,5 mètres

(10 pieds), les fils sur le tuyau de refoulement avec

du ruban isolant électrique. Faire bien attention de

NE PAS endommager les fils de la pompe.

AVIS Pour que la pompe ne tombe pas dans le

puits et pour ne pas endommager le câble ou les

épissures du câble, NE JAMAIS laisser le câble de

la pompe supporter tout le poids de la pompe.

INSTALLATION DE LA POMPE

1. Si un réservoir sous pression standard est utilisé,

brancher deux orifices de purge à environ 0,60

mètre (2 pieds) l’un de l’autre, comme il est illustré

à la Figure 13 de la page 20. Ces orifices chargeront

automatiquement le réservoir d’air. Se reporter à

la Figure 13 pour déterminer l’emplacement des

orifices.

AVIS Si un réservoir préchargé est utilisé, NE PAS

utiliser d’orifices de purge. Si la pompe et le rés-

ervoir préchargé sont remplacés par un système

à réservoir standard, déposer les orifices de purge

avant d’installer la pompe dans le puits.

2. Pour que la pompe ne tombe pas au fond du puits,

attacher un filin de sécurité (corde en polypro-

pylène torsadé ou en pronila d’au moins 8 mm

[5/16 de pouce]) suffisamment solide sur l’oeillet

du refoulement de la pompe pour supporter la

pompe et le tuyau de descente. Bien attacher

l’autre extrémité du filin sur le joint du puits, le

couvercle du puits ou le coulisseau de raccorde-

ment.

Faire passer le filin par le trou de 5/8 po de

l’amortisseur de couple. Boucler le filin de sécurité

autour de la pompe par les trous du moulage de

refoulement. Bien attacher le filin en faisant un

double nœud.

3. La sortie de refoulement comporte des filets de 1

1/4 pouce NPT. Utiliser un tuyau de plastique en

polyéthylène d’une résistance nominale de 100lb/

po2pour les installations allant jusqu’à 30,5 m (100

pieds) de profondeur. Utiliser un tuyau en plastique

en polyéthylène d’une résistance nominale de 160

lb/po2pour les installations allant jusqu’à 67,1

mètres (220 pieds) de profondeur. Pour les profon-

deurs dépassant 67,1 mètres (220 pieds), tout le

tuyau de descente devra être en acier galvanisé.

PREMIÈRE MISE EN SERVICE/PUITS NEUFS

AVIS NE JAMAIS faire fonctionner la pompe lorsque le

robinet-vanne de refoulement est complètement fermé,

sinon la pompe risque d’être détériorée et la garantie

sera annulée.

AVIS Pour éviter que le sable bouche la pompe,

observer ce qui suit lorsque l’on démarre la pompe

pour la première fois. NE JAMAIS mettre en marche une

pompe lorsque le refoulement est complètement ouvert,

à moins d’avoir procédé à ce qui suit en premier.

1. Brancher un coude de tuyau, une petite longueur

de tuyau et un robinet-vanne sur le refoulement

de la pompe, côté tête du puits (se reporter à la

Figure 11).

18

FIGURE 11 – Branchement temporaire

pour nettoyer le puits avant la mise en

service

Pour le service des pièces ou d’assistance, appeler le service à la clientèle Simer au 1 800 468-7867 / 1 800 546-7867

2. Poser la boîte de commande du moteur (pompe à

3 fils) ou un sectionneur à fusibles (pompe à 2 fils)

dans un endroit qui sera toujours étanche. S’assurer

que les commandes ne seront jamais soumises à

une chaleur ni à une humidité extrêmes.

3. S’assurer que toutes les commandes sont sur ARR T.

4. Brancher les fils du moteur et les fils électriques

de l’alimentation en courant sur la boîte de com-

mande du moteur ou sur le démarreur magnétique

(se reporter aux Schémas de câblage). NE PAS

DÉMARRER LA POMPE À CE POINT.

5. Ouvrir de 1/3 le robinet-vanne du tuyau de refoule-

ment; démarrer la pompe (se reporter à la Figure 11).

6. Laisser le robinet-vanne ouvert de 1/3 pendant que

la pompe refoule l’eau sur le sol. Laisser fonction-

ner la pompe jusqu’à ce que l’eau ne contienne

plus de sable ni de boue. (Pour vérifier si l’eau

contient des matières solides, remplir un verre de

l’eau pompée et laisser les solides se déposer.)

7. Lorsque l’eau coule complètement claire alors

que le robinet-vanne est ouvert de 1/3, ouvrir le

robinet-vanne à environ les deux tiers et répéter

l’opération.

8. Lorsque l’eau coule complètement claire alors que

le robinet-vanne est ouvert aux 2/3, ouvrir com-

plètement le robinet-vanne et laisser fonctionner la

pompe jusqu’à ce que l’eau coule complètement

claire.

9. Déposer le robinet-vanne et procéder à

l’installation permanente près du réservoir (se

reporter aux Figures 12 et 13 des pages 19 et 20).

10. Poser un joint de puits sanitaire ou un coulisseau

de raccordement, un conduit électrique et les tuy-

aux de surface conformément à tous les codes de

la municipalité en vigueur.

RACCORDEMENT SUR LE RÉSEAU D’EAU

ET LE RÉSERVOIR

Pression dangereuse. Dans certains cas,

les pompes submersibles peuvent développer des pres-

sions extrêmement élevées. Pour que le réservoir

n’éclate pas, poser une soupape de sûreté permettant

au plein débit de la pompe de circuler dans les canali-

sations à 517 kPa (75 lb/po2). Lorsque l’on utilise un

réservoir d’eau préchargé, poser une soupape de sûreté

pouvant laisser passer le plein débit de la pompe à 690

kPa (100 lb/po2). Installer ce limiteur soupape de pres-

sion entre la pompe et le réservoir.

De la pâte d’étanchéité pour raccords

filetés risque de fissurer les plastiques. N’utiliser que du

ruban PTFE pour rendre étanches les tuyaux en plas-

tique.

AVIS Si la pompe ou les tuyaux gèlent, la pompe

risque d’être sérieusement endommagée et la garantie

sera annulée. Protéger la pompe et tous les tuyaux (y

compris le réservoir sous pression) contre le gel.

Branchement sur un réservoir sous pres-

sion préchargé :

Se reporter à la Figure 12 de la page 19 pour le

branchement des tuyaux sur un réservoir sous pression

préchargé.

AVIS Vérifier la pression d’air préchargée dans le réser-

voir avant de démarrer la pompe. Régler la précharge

à 2 lb/po2de moins que le réglage de la pression de

démarrage de la pompe. (Par exemple, un réservoir

préchargé muni d’un pressostat réglé entre 30 et 50

doit être préchargé avec 28 lb/po2d’air.) Corriger la

précharge en ajoutant ou en purgeant de l’air par la

valve qui se trouve en haut du réservoir. Vérifier la

précharge tous les ans. La corriger au besoin.

Branchement sur un réservoir standard :

Se reporter à la Figure 13 de la page 20 pour le

branchement des tuyaux sur un réservoir sous pression

standard et pour connaître la bonne distance à laisser

entre les orifices de purge et le réservoir sous pression.

19

Renseignements importants

concernant la mise électrique à

la terre

Tension dangereuse. Risque de sec-

ousses électriques, de brûlures, voire de mort. Pour

éviter tout risque de secousses électriques pendant

le fonctionnement de la pompe, mettre à la terre et

raccorder électriquement le moteur et la pompe en

procédant comme suit :

A. Pour réduire les risques de secousses élec-

triques que l’on pourrait subir avec les pièces

métalliques de l’ensemble, à part la pompe,

raccorder ensemble toutes les pièces métal-

liques accessibles à la tête du puits (y compris

le tuyau de refoulement en métal, le tubage du

puits en métal, etc.). Utiliser un fil de raccorde-

ment en métal dont le diamètre sera au moins

aussi gros que les fils du câble d’alimentation

en courant qui descend dans le puits, jusqu’au

moteur de la pompe.

B. Serrer, avec un collier, ou souder (ou les

deux au besoin), ce fil de raccordement sur le

moyen de mise à la terre prévu avec la pompe,

qui pourra être la borne de mise à la terre

de l’équipement, le fil de mise à la terre du

carter de la pompe ou le fil de mise à la terre

de l’équipement. Le fil de mise à la terre de

l’équipement, lorsqu’il est prévu, sera le fil isolé

d’une gaine verte; ce fil peut également com-

porter une ou plusieurs bandes jaunes.

C. Mettre à la terre la pompe, le moteur et tous

les conduits métalliques qui transportent les

fils électriques du câble. Mettre à la terre ces

éléments sur le service en branchant un fil de

cuivre entre la pompe, le moteur et le conduit

sur la vis de mise à la terre prévue dans le cof-

fret de câblage de la boîte de connexion du

courant d’alimentation. Le diamètre de ce fil

doit être au moins aussi gros que les fils élec-

triques du circuit alimentant la pompe.

Conservez ces instructions.

Pour le service des pièces ou d’assistance, appeler le service à la clientèle Simer au 1 800 468-7867 / 1 800 546-7867

Union

Control box (3 wire models only)

Electrical Disconnect Box

Pressure Gauge

Pressure Switch

To House Service

Relief Valve

Power Cable

Nylon Tape Safety Rope

Cable Splices

Plastic Pipe

Adapter

Plastic Pipe

Adapter

Pump

Check

Valve

Centering Guide

Splice Cables

Like This – Not Like This

4"

Pre-Charged Tank Installation

Sanitary Well Seal

Tank Te e

Ground Level

Pre-Charged Tank

Well Seal (Purchase

Separately)

Conduit or Sleeve

Insulated/Heated

Box

4468 1203

Démarrage en lb/po2Arrêt en lb/po2Pression de précharge

20 (138 kPa) 40 (276 kPa) 18 lb/po2 (124 kPa)

30

(207 kPa) 50 (345 kPa) 28 lb/po2 (193 kPa)

40

(276 kPa) 60 (414 kPa) 38 lb/po2 (262 kPa)

AVIS Une boîte de commande n’est pas utilisée avec les moteurs à

2 fils. Brancher les fils du pressostat directement sur le moteur.

Se reporter aux pages 13–17 pour les instructions

détaillées concernant le câblage.

Joint sanitaire de puits

Niveau du sol

Boîte de commande (modèles à 3 fils seulement)

Installation des réservoirs préchargés

Boîte de coupure du courant électrique

Réservoir préchargé

Vers le service de l’habitation

Manomètre

Clapet de

non retour

Raccord union

Boîte isolée

et chauffée

Conduit ou manchon

Joint du puits

(vendu séparément)

Adaptateur de

tuyau en plastique

Câble d’alimentation

Ruban en nylon

Épissures du câble

Guide de centrage

Câble de

sécurité

4 po

Adaptateur de

tuyau en plastique

Pompe

Clapet de

non retour

Épissure du câble –

Comme ceci – Pas comme ceci

Pressostat Té du réservoir

20

FIGURE 12 – Installation typique d’une pompe submersible et d’un réservoir préchargé

Pour le service des pièces ou d’assistance, appeler le service à la clientèle Simer au 1 800 468-7867 / 1 800 546-7867

This manual suits for next models

6

Table of contents

Languages:

Other Simer Water Pump manuals

Simer

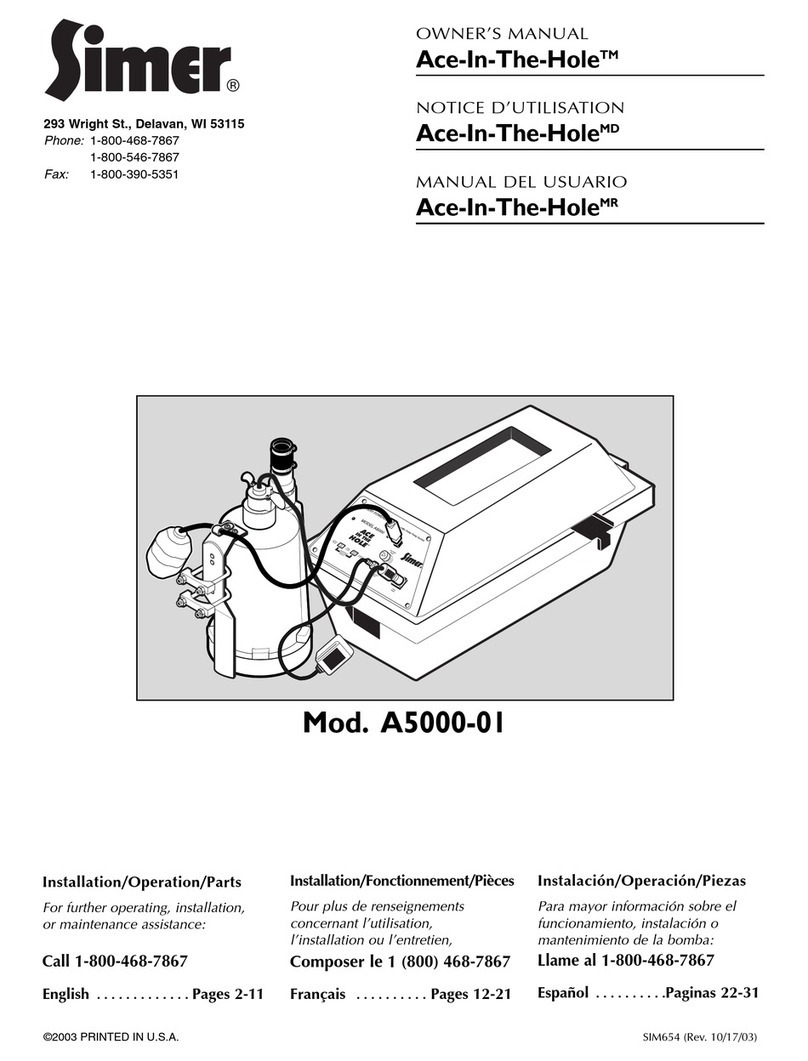

Simer Ace-In-The-Hole A5000-01 User manual

Simer

Simer PROFESSIONAL 5965-01 User manual

Simer

Simer 2205C User manual

Simer

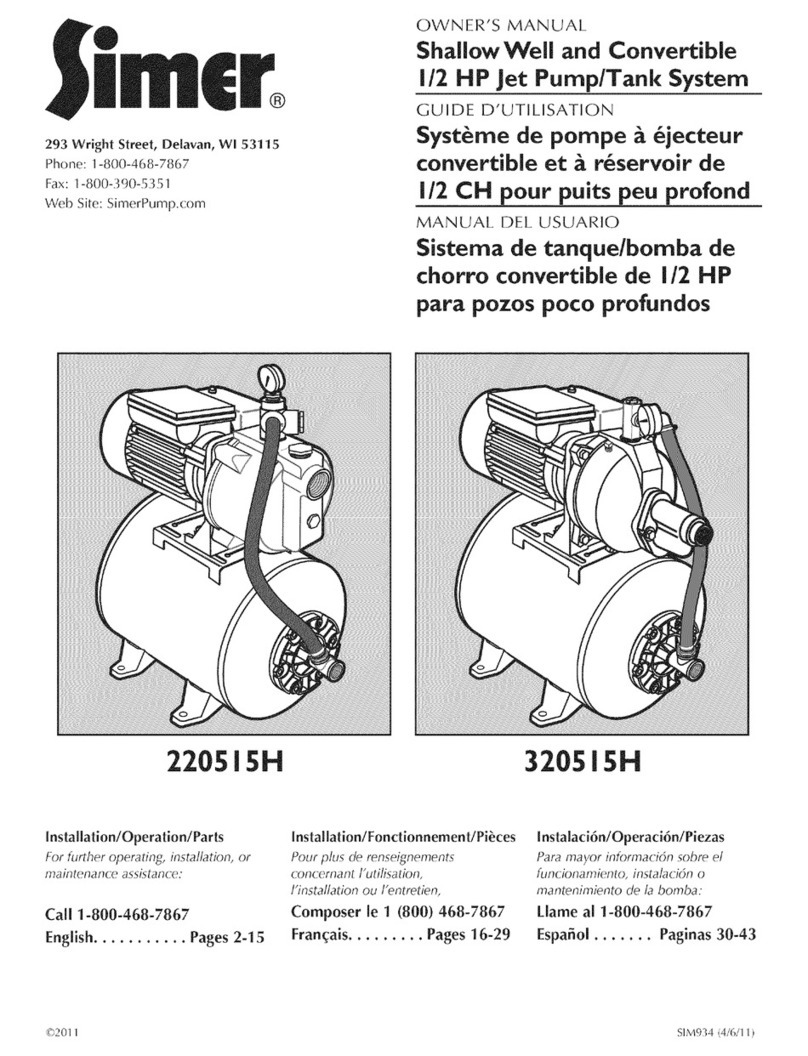

Simer 220515H User manual

Simer

Simer 2920 User manual

Simer

Simer PORTABLE UTILITY/SPRINKLER PUMP 2825SS User manual

Simer

Simer 2975PC User manual

Simer

Simer SIMER 3884 User manual

Simer

Simer 2905-04 User manual

Simer

Simer 5020B-04 User manual