SKF TMJL 50 User manual

Instructions for use

Bedienungsanleitung | Instrucciones de uso | Mode d’emploi | Manuale d’istruzioni | Instruções de uso

Инструкция по эксплуатации

|

使用说明书

| Ръководство за употреба | Návod k použití | Betjeningsvejledning

Οδηγίες χρήσης | Kasutusjuhend | Käyttöohjeet | Upute za korisnike | Használati útmutató | Naudojimo instrukcija

Lietošanas instrukcija | Gebruiksaanwijzing | Instruksjoner for bruk | Instrukcja obsługi | Instrucţiuni de utilizare

Návod na používanie | Navodila za uporabo | Bruksanvisning | Kullanma talimatları

SKF TMJL 50

1

EN English 2

DE Deutsch 7

ES Español 12

FR Français 17

IT Italiano 22

PT Português 27

RU Русский 32

ZH 中文37

BG Български 42

CS Čeština 47

DA Dansk 52

EL Ελληνικά 57

ET Eesti keel 62

FI Suomi 67

HR Hrvatski 72

HU Magyarul 77

LT Lietuviškai 82

LV Latviešu 87

NL Nederlands 92

NO Norsk 97

PL Polski 102

RO Română 107

SK Slovenčina 112

SL Slovenščina 117

SV Svenska 122

TR Türkçe 127

2 EN

Safety precautions .......................................................................................................................... 3

EC Declaration of conformity ........................................................................................................... 3

1. Description ............................................................................................................................... 4

2. Technical data........................................................................................................................... 4

3. Operating instructions .............................................................................................................. 5

4. Maintenance ............................................................................................................................. 6

4.1 Replacing the oil ...........................................................................................................................................6

4.2 Cleanliness.....................................................................................................................................................6

4.3 Replacement parts .......................................................................................................................................6

4.4 Accessories ....................................................................................................................................................6

Table of contents

Original instructions

3EN

READ THIS FIRST

Safety precautions

Read this instruction for use fully. Follow all safety

precautions to avoid personal injury or property

damage during equipment operation. SKF cannot

be responsible for damage or injury resulting from

unsafe product use, lack of maintenance or incorrect

equipment operation. In case of any uncertainties as

regards the use of the equipment contact SKF.

Failure to comply with the following could cause

equipment damage and personal injury.

• Do ensure that the equipment is only operated

by trained personnel.

• Do wear proper personal protective gear, such

as eye protection and protective gloves, when

operating the equipment.

• Do inspect the equipment and all accessories

carefully before use.

• Do not use damaged components or modify the

equipment.

• Do use clean recommended hydraulic oils

(SKF LHMF 300, LHDF 900 or similar).

• Do not use glycerin or water based fluids as a

pressure medium. Premature equipment wear

or damage can result.

• Do not use the equipment above the stated

maximum hydraulic pressure.

• Do not adjust safety valves to work at pressures

above the maximum working pressure.

• Do not extend the handle in order to reduce the

required force to reach maximum pressure. Use

hand pressure only.

• Do not use the pumps with accessories, which

are rated below the maximum working pressure

of the pump.

• Do use a pressure gauge to monitor the oil

outlet pressure, wherever possible.

• Do ensure that all the air has been removed

from the hydraulic system before pressurising

the hydraulic system.

• Do prevent the workpiece (e.g. bearing,

gearwheel or similar item) from being forcibly

ejected upon sudden release of pressure (e.g. by

use of retaining nut).

• Do not use damaged hoses. Avoid sharp bends

and kinks when connecting hoses.

Sharp bends and kinks will internally damage

the hose leading to premature failure.

Applying pressure to a damaged hose may

cause it to rupture.

• Do not lift the equipment by the hoses or

couplings.

• Do follow local safety regulations.

• Do service the equipment by a qualified

hydraulic technician or SKF Repair Centre.

• Do replace worn or damaged parts with

genuine SKF parts.

EC Declaration of conformity

We, SKF Maintenance Products, Kelvinbaan 16,

3439 MT Nieuwegein, The Netherlands herewith

declare that the products described in these

instructions for use, are in accordance with the

conditions of the following directive:

Machinery Directive 2006/42/EC and are in

conformity with the following standards:

EN–ISO 12100, EN–ISO 14121–1, EN–ISO 4413

Nieuwegein, The Netherlands, September 2013

Sébastien David

Manager Product Development and Quality

4 EN

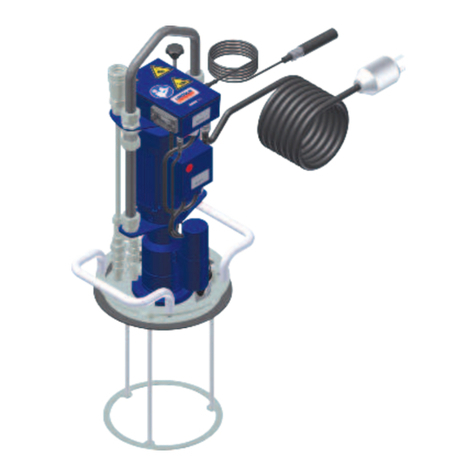

1. Description

The TMJL 50 has a maximum pressure of 50 MPa

(7 250 psi) and delivers a volume per stroke of

3,5 cm3(0.21 in3).

It is mainly intended for use on the low pressure

side of OK-couplings but is also suitable for other oil

injection applications where a maximum pressure

of 50 MPa (7 250 psi) is required. The pump is

supplied with a 3 metre long, high pressure hose

with quick connection coupling. Mating quick

connection nipple for attachment to the workpiece

is included.

The pump is filled with SKF mounting fluid

LHMF 300 and comes with an additional

1 litre can with the same fluid. Everything is packed

in a sturdy case.

The pump has an over-pressure valve and a

connection port for pressure gauge.

The release valve is an integrated part of the pump

head.

2. Technical data

Maximum pressure 50 MPa (7 250 psi)

Volume per stroke 3,5 cm3(0,21 in3)

Oil container capacity 2 700 cm3(165 in3)

Handle force at 50 MPa 310 N (70 lbf)

Pressure hose 3 m (10 ft) long with quick connection coupling

Connection nipple G 1/4, external or internal thread

Oil viscosity of mounting fluid 300 mm2/s (1 400 SUS) at 20 °C

Weight (filled with oil) 12 kg (26 lb)

Designation TMJL 50

5EN

3. Operating instructions

a) Check oil level by unthreading the container

plug on top of the square container.

Make sure there is enough of oil for your

complete operation. For mounting bearings with

the SKF Oil Injection Method, or by means of an

hydraulic nut, it is recommended to use an oil

with a viscosity of approximately 300 mm2/s

(1 400 SUS) at the operating temperature. For

dismounting bearings, we recommend to use

an oil with a viscosity around 900 mm2/s

(4 100 SUS) at operating temperature.

b) Hold the pump horizontally or slightly tilted

forwards in order to secure oil supply.

c) Close the release valve on the right hand side of

the pump without using force.

d) Screw the quick connection nipple (G 1/4) into

the application.

e) Connect the hose to the nipple by gently

withdrawing the snap-ring on the quick

connector. The hose is disconnected in the same

manner.

f) Continue pumping until necessary pressure is

reached for your application. Maximum pressure

is 50 MPa (7 250 psi) at which pressure the

safety valve will open.

g) Open the release valve, allowing superfluous oil

to return to the oil container.

C

D

AB

A. Filter plug

B. Handle block pin

C. Pressure gauge connection

D. Oil release valve

6 EN

4. Maintenance

4.1 Replacing the oil

When replacing the oil or after maintenance, make

sure no air is trapped in the system. This should be

checked before attaching the hose to the application

by making sure only air-free oil comes out of the

hose when pumping.

Only use clean, recommended hydraulic oils.

4.2 Cleanliness

Keep the pump clean from dirt and metal particles

in order to avoid excessive wear.

4.3 Replacement parts

Designation Description

TMJL 50–1 Hand-pump (sub-assembly)

TMJL 50–2 Repair kit

728245/3A Carrying case

729831 A Quick connection coupling, G 1/4

729832 A Quick connection coupling, G 1/4

729834 High pressure hose

4.4 Accessories

Designation Description

TMJL 100–3 Gauge connection nipple

1077587 Pressure gauge (120 MPa, 100 mm)

LHMF 300/5 Mounting fluid (5 litre, 300 mm2/s at 20 °C)

LHDF 900/5 Dismounting fluid (5 litre, 900 mm2/s at 20 °C)

THGD 100 Precision digital gauge*

TMJL 100–5 Nipple for digital pressure gauge*

Items marked * are ONLY for TMJL 50DU.

The contents of this publication are the copyright of the

publisher and may not be reproduced (even extracts) unless

prior written permission is granted. Every care has been

taken to ensure the accuracy of the information contained in

this publication but no liability can be accepted for any loss or

damage whether direct, indirect or consequential arising out of

the use of the information contained herein.

7DE

Sicherheitsvorkehrungen................................................................................................................. 8

CE Konformitätserklärung ............................................................................................................... 8

1. Beschreibung............................................................................................................................ 9

2. Technische daten ...................................................................................................................... 9

3. Gebrauchsanweisung .............................................................................................................. 10

4. Bedienungsanleitung .............................................................................................................. 11

4.1 Ölwechsel.................................................................................................................................................... 11

4.2 Reinigung....................................................................................................................................................11

4.3 Ersatzteilliste..............................................................................................................................................11

4.4 Zubehör ......................................................................................................................................................11

Inhalt

Übersetzung der Original-Bedienungsanleitungen

8 DE

BITTE ZUERST LESEN

Sicherheitsvorkehrungen

Bedienungsanleitung vollständig lesen.

Sicherheitsvorkehrungen befolgen, um Verletzungen

an Personen oder Sachschäden während des

Betriebs der Ausrüstung zu vermeiden.

SKF haftet nicht für Schäden oder Verletzungen,

die sich aus einem unsachgemäßen Gebrauch des

Produkts, einer mangelhaften Wartung oder einer

fehlerhaften Bedienung der Ausrüstung ergeben.

Falls Fragen zur Handhabung der Ausrüstung offen

sind oder Unsicherheiten bestehen, bitte mit SKF

Kontakt aufnehmen.

Werden die folgenden Anweisungen nicht beachtet,

kann dies zu Schäden an der Ausrüstung sowie zu

Verletzungen von Personen führen.

• Die Ausrüstung darf ausschließlich von

geschultem Personal bedient werden.

• Beim Bedienen der Ausrüstung geeignete

Schutzausrüstung wie beispielsweise

Augenschutz und Schutzhandschuhe tragen.

• Vor Inbetriebnahme sind sämtliche

Ausrüstungen und Zubehörteile sorgfältig

zu überprüfen.

• Es dürfen keine beschädigten Komponenten

verwendet oder Modifizierungen an der

Ausrüstung vorgenommen werden.

• Von SKF empfohlene, saubere Drucköle

verwenden; z.B. SKF LHMF 300,

SKF LHDF 900 oder ähnlich.

• Keine Flüssigkeiten auf Glyzerin- oder

Wasserbasis als Druckmedium verwenden.

Dies kann zu einem vorzeitigen Verschleiß oder

zu Schäden an der Ausrüstung führen.

• Den angegebenen maximalen Hydraulikdruck

des Geräts nicht überschreiten.

• Stellen Sie die Sicherheitsventile nicht auf

Drücke über dem maximalen Betriebsdruck ein.

• Auf keinen Fall den Handgriff verlängern, um

den Höchstdruck mit weniger Kraftaufwand zu

erzielen. Der Druck muss manuell aufgebaut

werden.

• Verwenden Sie keine Pumpen plus Zubehör,

die für niedrigere Drücke als den maximalen

Betriebsdruck der Pumpe ausgelegt sind.

• Falls möglich, ein Manometer verwenden,

um den Ölauslassdruck zu überwachen.

• Sicherstellen, dass das Hydrauliksystem

vollständig entlüftet wurde, bevor es unter

Druck gesetzt wird.

• Verhindern, dass das Werkstück (z.B. Lager,

Getriebe oder Ähnliches) aufgrund einer

plötzlichen Druckfreisetzung gewaltsam

abgeworfen wird (z.B. durch Benutzen einer

Sicherungsmutter).

• Verwenden Sie keine beschädigten Schläuche.

Vermeiden Sie beim Verbinden der Schläuche

scharfe Krümmungen und Knickstellen. Scharfe

Krümmungen und Knickstellen beschädigen den

Schlauch und führen zu frühzeitigen Ausfällen.

Bei Druck auf einen beschädigten Schlauch

kann dieser reißen.

• Heben Sie das Gerät nicht mit Hilfe des

Schlauchs oder der Verbindungen an.

• Lokale Sicherheitsbestimmungen befolgen.

• Ausrüstung durch einen qualifizierten

Hydrauliktechniker oder das SKF Repair Centre

warten lassen.

• Abgenutzte oder beschädigte Teile durch

Originalteile von SKF ersetzen.

CE Konformitätserklärung

Die SKF Maintenance Products, Kelvinbaan

16, 3439 MT Nieuwegein, Niederlande erklärt

hiermit, dass die in dieser Gebrauchsanweisung

beschriebenen Produkte den folgenden

Richtlinien und Normen entsprechen:

EG-Maschinenrichtlinie 2006/42/EC:

EN–ISO 12100, EN–ISO 14121–1, EN–ISO 4413

Nieuwegein, in den Niederlanden, September 2013

Sébastien David

Leiter Produktentwicklung und Qualität

9DE

1. Beschreibung

Die Hydraulikpumpe TMJL 50 ist für einen

maximalen Betriebsdruck von 50 MPa ausgelegt

und fördert pro Hub ein Volum von 3,5 cm3.

Ihr hauptsächliches Anwendungsgebiet ist der

Niederdruck teil von OK-Wellenkupplungen, sie

ist aber auch für viele andere Anwendungen des

Druckölverfahrens geeignet, bei denen der maximal

erforderliche Betriebsdruck 50 MPa nicht übersteigt.

Die Pumpe wird standardmäßig mit einem 3 m

langen Hochdruckschlauch mit Schnellkupplung

geliefert. Ein Schnellkupplungsnippel mit Gewinde

G1/4” zum Anschluß an das Montageteil liegt bei.

Die Pumpe ist mit Montageflüssigjeit

LHMF 300 gefüllt, ein zusätzliches Gebinde

mit 1 Liter Inhalt gehört zum Lieferumfang.

Alles zusammen ist in einem stabilen Koffer

untergebracht. Die Pumpe verfügt über ein

Überdruckventil und eine Anschlußmöglichkeit

für ein Manometer. Das Druckentlastungsventil

(Ölrücklaufventil) ist im Pumpenkopf intergriert.

2. Technische daten

Höchstdruck 50 MPa

Hubvolumen 3,5 cm3

Ölbehälterkapazitä 2 700 cm3

Bedienungskraft bei 50 MPa 310 N

Druckschlauch 3 m mit Schnellkupplung

Anschlußnippel G 1/4Innen- oder Außengewinde

Ölviskosität der Montageflüssigkeit 300 mm2/s bei 20 °C

Gewicht (mit Öl gefüllt) 12 kg

Bezeichnung TMJL 50

10 DE

3. Gebrauchsanweisung

a) Öffnen Sie den Füllstutzen unterhalb des

Pumpengriffs und prüfen Sie den Ölstand.

Stellen Sie sicher, dass das Volumen für den

kompletten Arbeitsgang ausreicht.

Für die Montage von Lagern mit der

SKF Druckölmethode oder mit einer

SKF Hydraulikmutter empfehlen wir

eine Ölviskosität von ca. 300 mm2/s bei

Arbeitstemperatur. Für den Lagerausbau

empfehlen wir eine Viskosität von ca.

900 mm2/s bei Arbeitstemperatur.

b) Halten Sie die Pumpe waagerecht oder

leicht nach unten, damit die Ölversorgung

sichergestellt ist.

c) Schließen Sie das Rücklaufventil an der rechten

Seite des Pumpenkopfes (handfest).

d) Schrauben Sie den Schnellkupplungsnippel

(1/4” G) in die Anschlussbohrung der HMV-

Mutter oder des Pressverbandes.

e) Verbinden Sie den Hochdruckschlauch unter

Zurückschieben des Sicherungsrings mit dem

Nippel. Genauso wird der Schlauch auch wieder

gelöst.

f) Pumpen Sie, bis der für den Arbeitsgang

erforderliche Druck erreicht ist. Der maximale

Druck ist 50 MPa, bei diesem Druck öffnet das

Sicherheitsventil.

g) Öffnen Sie das Rücklaufventil, damit

überflüssiges Öl in den Behälter zurückfließen

kann.

C

D

AB

A. Filterverschluss

B. Griffblockstift

C. Anschlussgewinde für Manometer

D. Ölrücklaufventil

11DE

4. Bedienungsanleitung

4.1 Ölwechsel

Beim Wechsel der Montageflüssigkeit oder nach

dem Öffnen der Pumpe muß sichergestellt werden,

daß keine Luftblasen im System zurückbleiben.

Eine vollständige Entlüftung ist durch einige

Pumpenstöße, bei waagrechter oder geringfügig in

Richtung Pumpenkopf geneigter Pumpe (solange

bis keine Luftblasen mehr austreten) zu erzielen.

Verwenden Sie nur saubere, empfohlene Montage-

und Demontageflüssigkeiten.

4.2 Reinigung

Halten Sie die Pumpe sauber. Entfernen Sie

Schmutz und vor allem Metallpartikel, sie führen

zum Verschleiß.

4.3 Ersatzteilliste

Kurzzeichen Bezeichnung

TMJL 50–1 Pumpe (Baugruppe)

TMJL 50–2 Dichtungssatz

728245/3A Transportkoffer

729831 A Schnellkupplung, 1/4” G

729832 A Schnellkupplungsnippel, 1/4” G

729834 Hochdruckschlauch

4.4 Zubehör

Kurzzeichen Bezeichnung

TMJL 100–3 Anschlußnippel für Manometer

1077587 Manometer (120 MPa, 100 mm)

LHMF 300/5 Montageflüssigkeit (5 liter, 300 mm2/s bei 20 °C)

LHDF 900/5 Demontageflüssigkeit (5 liter, 900 mm2/s bei 20 °C)

THGD 100 Digital-Manometer*

TMJL 100–5 Nippel für Digital-Manometer*

Nachdruck, auch auszugsweise, nur mit unserer vorherigen

schriftlichen Genehmigung gestattet. Die Angaben in dieser

Druckschrift wurden mit größter Sorgfalt auf ihre Richtigkeit

hin überprüft. Trotzdem kann keine Haftung für Verluste

oder Schäden irgendwelcher Art übernommen werden, die

sich mittelbar oder unmittelbar aus der Verwendung der hier

enthaltenen Informationen ergeben.

Mit einem * markierte Teile betreffen ausschließlich TMJL 50DU.

12 ES

Recomendaciones de seguridad..................................................................................................... 13

Declaración de conformidad CE ..................................................................................................... 13

1. Descripción............................................................................................................................. 14

2. Datos técnicos......................................................................................................................... 14

3. Instrucciones de funcionamiento ............................................................................................. 15

4. Mantenimiento........................................................................................................................ 16

4.1 Cambiar el aceite....................................................................................................................................... 16

4.2 Limpieza......................................................................................................................................................16

4.3 Piezas de repuesto....................................................................................................................................16

4.4 Accesorios...................................................................................................................................................16

Índice

Traducción de las instrucciones originales

13ES

LEA ESTO EN PRIMER LUGAR

Recomendaciones de seguridad

Lea atentamente estas instrucciones de uso.

Respete las normas de seguridad para evitar

lesiones personales o daños materiales durante el

funcionamiento del equipo. SKF no se responsabiliza

de los daños o lesiones derivados del uso no seguro

del producto, de la falta de mantenimiento o del

funcionamiento incorrecto del equipo. En caso de

duda relacionada con el uso del equipo, contacte

con SKF.

De no cumplirse lo siguiente podrían producirse

daños en el equipo y lesiones personales.

• Asegúrese de que el equipo sea manejado

exclusivamente por personal cualificado.

• Utilice equipos de protección personal

adecuados, como gafas de protección y guantes

protectores, al manejar el equipo.

• Inspeccione detenidamente el equipo y todos

los accesorios antes de usarlos.

• No utilice componentes dañados ni modifique

el equipo.

• Utilice aceites hidráulicos recomendados

(SKF LHMF 300, LHDF 900 o similar) y limpios.

• No utilice glicerina ni fluidos a base de agua

como fluido de presión.

Pueden producirse daños o el desgaste

prematuro del equipo.

• Nunca utilice el equipo por encima de la presión

hidráulica máxima establecida.

• No ajuste la presión de las válvulas de

seguridad por encima de la presión máxima

de trabajo.

• No alargue la barra de accionamiento con

objeto de reducir la fuerza necesaria para

alcanzar la presión máxima. Accione la palanca

simplemente con la mano.

• No utilice accesorios especificados para una

presión inferior a la presión máxima de trabajo

de la bomba de inyección.

• Siempre que sea posible, use un manómetro

para supervisar la presión de salida de aceite.

• Asegúrese de que todo el aire se haya eliminado

del sistema hidráulico antes de presurizarlo.

• Evite que la pieza que se está desmontando

(p. ej. rodamiento, rueda dentada o similar)

salga despedida al liberarse repentinamente

la presión (p. ej. utilizando una tuerca de

retención).

• No utilice mangueras dañadas. Evite doblar y

plegar las mangueras a la hora de conectarlas.

Los pliegues y dobleces provocarán daños

internos en la manguera, dando lugar a un fallo

prematuro.

• No levante el equipo por las mangueras o los

acoplamientos.

• Respete las normas de seguridad locales.

• El equipo debe ser reparado por un técnico

hidráulico cualificado o un centro de reparación

SKF.

• Sustituya las piezas gastadas o dañadas por

piezas originales de SKF.

Declaración de conformidad CE

SKF Maintenance Products, Kelvinbaan 16,

3439 MT Nieuwegein Países Bajos declara que

los productos descritos en estas Intrucciones de

uso observan lo dispuesto en las condiciones

establecidas en la siguiente directiva:

Directiva de máquinas 2006/42/CE

y cumplen las siguientes normas:

EN–ISO 12100, EN–ISO 14121–1, EN–ISO 4413

Nieuwegein, Países Bajos, Septiembre de 2013

Sébastien David

Jefe de Desarrollo de Producto y Calidad

14 ES

1. Descripción

La TMJL 50 tiene una presión máxima de 50 MPa

(7 250 psi) y proporciona un volumen por carrera

de 3,5 cm3 (0,21 pulg.3). Se destina principalmente

para usar en el lado de baja presión de los

racores OK pero también es adecuado para otras

aplicaciones de inyección de aceite en las que se

requiere una presión máxima de 50 MPa

(7 250 psi). La bomba es suministrada con una

manguera de alta presión de 3 metros de largo con

un racor de conexión rápida. Se incluye una boquilla

de conexión rápida de acoplamiento para unirla a la

pieza de trabajo.

La bomba está llena de flujo de montaje

LHMF 300 de SKF y viene con una lata adicional de

1 litro del mismo flujo. Todo está envasado en un

envase resistente.

La bomba tiene una válvula de sobrepresión y un

puerto de conexión para el medidor

de presión.

La válvula de descarga es una parte integrada de la

cabeza de la bomba.

2. Datos técnicos

Presión máxima 50 MPa (7 250 psi)

Volumen por carrera 3,5 cm3(0,21 pulg.3)

Capacidad del depósito de aceite 2 700 cm3(165 pulg.3)

Fuerza de mango a 50 MPa 310 N (70 lbf)

Tubo flexible de presión 3 m (10 ft) de largo con racor rápido de conexión

Boquilla de conexión G 1/4, rosca externa o interna

Viscosidad del aceite de montaje 300 mm2/s (1 400 SUS) a 20 °C

Peso (lleno de aceite) 12 kg (26 lb)

Designación TMJL 50

15ES

3. Instrucciones de funcionamiento

a) Compruebe el nivel de aceite desenroscando

el tapón del depósito del depósito rectangular.

Asegúrese de que hay suficiente aceite para

toda la operación. Para montar cojinetes con

el Método de inyección de aceite SKF, o por

medio de una tuerca hidráulica, se recomienda

utilizar un aceite con una viscosidad de

aproximadamente 300 mm2/s (1 400 SUS)

a temperatura operativa. Para desmontar los

cojinetes, recomendamos utilizar un aceite con

una viscosidad de alrededor de 900 mm2/s

(4 100 SUS) a temperatura operativa.

b) Sostenga la bomba horizontalmente o

ligeramente inclinada hacia delante para

asegurar el suministro de aceite.

c) Cierre la válvula de descarga en el lado derecho

de la bomba sin forzarla.

d) Atornille la boquilla de conexión rápida (G 1/4) en

la aplicación.

e) Conecte la manguera a la boquilla retirando

suavemente el anillo elástico en el conector

rápido. La manguera se desconecta de la

misma manera.

f) Continúe bombeando hasta que se alcance la

presión necesaria para su aplicación.

g) Abra la válvula de descarga(no más de una

vuelta), permitiendo que el aceite superfluo

vuelva al depósito de aceite.

C

D

AB

A Tapón de llenado

B Vástago de bloque del mango

C Conexión medidora de presión

D Válvula de descarga de aceite

16 ES

4. Mantenimiento

4.1 Cambiar el aceite

Cuando cambie el aceite o después del

mantenimiento, asegúrese de que no se queda aire

en el sistema. Esto se debe comprobar antes de

conectar la manguera a la aplicación asegurándose

de que sólo sale aceite sin aire de la manguera

cuando se bombea.

Utilice solamente aceites hidráulicos recomendados,

limpios.

4.2 Limpieza

Mantenga la bomba limpia de suciedad y partículas

metálicas para evitar el desgaste excesivo.

4.3 Piezas de repuesto

Designación Descripción

TMJL 50–1 Bomba manual (conjunto secundario)

TMJL 50–2 Kit de reparación

728245/3A Caja de transporte

729831 A Racor de conexión rápida, G 1/4

729832 A Boquilla de conexión rápida, G 1/4

729834 Manguera de alta presión

4.4 Accesorios

Designación Descripción

TMJL 100–3 Boquilla de conexión medidora

1077587 Medidor de presión (120 MPa, 100 mm)

LHMF 300/5 Flujo de montaje (5 litros, 300 mm2/s a 20 °C)

LHDF 900/5 Flujo de desmontaje (5 litros, 900 mm2/s a 20 °C)

THGD 100 Manómetro digital de precisión*

TMJL 100–5 Racor para manómetro digital*

Los artículos marcados con * son SÓLO para TMJL 50DU.

El contenido de esta publicación es propiedad de los editores y

no puede reproducirse (incluso parcialmente) sin autorización

previa por escrito. Se ha tenido el máximo cuidado para

garantizar la exactitud de la información contenida en esta

publicación, pero no se acepta ninguna responsabilidad por

pérdidas o daños, ya sean directos, indirectos o consecuentes,

que se produzcan como resultado del uso de dicha información.

17FR

Précautions de sécurité................................................................................................................. 18

Déclaration de conformité UE........................................................................................................ 18

1. Description ............................................................................................................................. 19

2. Spécifications techniques ........................................................................................................ 19

3. Instructions d’utilisation.......................................................................................................... 20

4. Maintenance ........................................................................................................................... 21

4.1 Vidange d’huile...........................................................................................................................................21

4.2 Propreté...................................................................................................................................................... 21

4.3 Pièces de rechange ...................................................................................................................................21

4.4 Accessories.................................................................................................................................................21

Table des matières

Traduction extraite du mode d’emploi d’origine

18 FR

À LIRE EN PREMIER

Précautions de sécurité

Lire intégralement ce mode d’emploi. Respecter

l’ensemble des précautions de sécurité afin

d’éviter toute blessure ou dommage durant le

fonctionnement de l’équipement. SKF décline toute

responsabilité pour les dommages et blessures

résultant d’un usage risqué du produit, d’un défaut

de maintenance voire d’une utilisation incorrecte

de l’équipement. En cas de doutes concernant

l’utilisation de l’équipement, contacter SKF.

Le non respect des instructions suivantes peut

occasionner des dommages pour l’équipement voire

des blessures.

• S’assurer que l’équipement est uniquement

utilisé par un personnel qualifié.

• Porter l’équipement de protection personnelle

adapté, ainsi une protection oculaire et des

gants de protection, pour utiliser l’équipement.

• Inspecter soigneusement l’équipement et tous

les accessoires avant utilisation.

• Ne pas utiliser de composants endommagés,

ni modifier l’équipement.

• Utiliser uniquement des huiles hydrauliques

propres et recommandées

(SKF LHMF 300, LHDF 900 ou équivalent).

• Ne pas utiliser de fluides à base d’eau ou de

glycérine comme milieu de pression.

Une usure prématurée de l’équipement ou des

dommages sont possibles.

• Ne jamais utiliser l’équipement au-dessus de la

pression hydraulique maximale indiquée.

• Ne pas régler les soupapes de sécurité pour

travailler à des pressions supérieures à la

pression maximale de service.

• Ne pas prolonger la poignée de manoeuvre

afin de réduire l’effort nécessaire pour atteindre

la pression maximale. Utiliser seulement la

pression manuelle.

• Ne pas utiliser les pompes avec des accessoires,

qui sont notées en dessous de la pression

maximale de la pompe.

• Dans la mesure du possible, utiliser un

manomètre pour suivre la pression de sortie

d’huile.

• S’assurer que l’air a été totalement évacué du

système hydraulique avant de mettre le système

hydraulique sous pression.

• Éviter que la pièce concernée (par ex.

roulement, roue d’engrenage ou similaire)

ne soit éjectée de force sous la décharge de

pression soudaine (en utilisant un écrou par

exemple).

• Ne pas utiliser de tuyaux endommagés.

Éviter de monter les flexibles en les courbant

fortement lors de la connexion. Des courbes

trop fermées ou des nœuds peuvent

endommager le tuyau conduisant à une

défaillance prématurée. Exercer une pression

sur un tuyau endommagé peut inévitablement

entraîner sa rupture.

• Ne soulevez pas l’appareil par les flexibles ou

les raccords.

• Respecter les réglementations locales relatives

à la sécurité.

• Faire entretenir l’équipement par un technicien

hydraulique qualifié ou un atelier de réparation

SKF Agréé.

• Remplacer les pièces usées ou endommagées

par des pièces SKF d’origine.

Déclaration de conformité UE

Nous, SKF Maintenance Products, Kelvinbaan 16,

3439 MT Nieuwegein, Pays-Bas déclarons que les

produits décrits dans ces instructions d’utilisation

sont conformes aux conditions de la directive :

Directive Machines 2006/42/EC

et sont en conformité avec les normes suivantes :

EN–ISO 12100, EN–ISO 14121–1, EN–ISO 4413

Nieuwegein, Pays-Bas, le 1er septembre 2013

Sébastien David – Responsable Développement de

Produits et Responsable Qualité

Table of contents

Languages:

Other SKF Water Pump manuals

SKF

SKF Lincoln FlowMaster II Product manual

SKF

SKF MKU Series User manual

SKF

SKF LINCOLN FlowMaster II C Series Instruction Manual

SKF

SKF CLU3 User manual

SKF

SKF LINCOLN 1886 Series User manual

SKF

SKF Lincoln P205-M075 2K7-000 EEX Series User manual

SKF

SKF LINCOLN P203 User manual

SKF

SKF Lincoln P653S Instruction Manual

SKF

SKF Lincoln 85552 Product manual

SKF

SKF GTP-C User manual