Sotera SP100-10 Series User manual

1

1” Air Operated Diaphragm Pump

Model SP100-10X-XX-XXX-X

1:1 Ratio (Aluminum)

Installation and Operation Manual

Pump Technical Data

Pump Type: Metallic Air Operated Double Diaphragm

Models: See Model Description Chart for “-XXX”

Construction Materials: See Model Description Charts

Maximum Air Inlet Pressure: 100 psig. (6.9 bar)

Maximum Material Inlet Pressure: 10 psig. (.69 bar)

Maximum Outlet Pressure: 100 psig. (6.9 bar)

Air Consumption (@ 40 p.s.i): 1.12 cfm / gallon (approx.)

Air Connection: 1/4” NPT

Maximum Flow Rate (flooded inlet): 56 gpm (211 lpm)

Displacement / Cycle @ 100p.s.i.g.: .22 gal. (0.83 lit.)

Maximum Particle Size: 3/16” dia. (4.8 mm)

Maximum Temperature Limits:

Acetal . . . . . . . . . . . . . . . . . ….... ... .-10° to 180° F (-12° to 82° C)

HYTREL® . . . . . . . . . . . . . . . . . . ... .-20° to 150° F (-29° to 66° C)

Polypropylene. . . . . . . . . . . . . …... . . 35° to 175° F (2° to 79° C)

Santoprene® . . . . . . . . . . . . ... . . . . -40° to 225° F (-40° to 107° C)

PTFE . . . . . . . . . . .. …………... . . . . 40° to 225° F (4° to 107° C)

Dimensional Data (Box):

16-1/2”(H) x 17-1/2 ” (W) x 11-1/4” (D) (metallic pump)

Weight Information:

Read this manual carefully and

completely PRIOR to installing, operating, or

servicing this equipment.

Keep this manual for future reference.

SP100 - 10 X - X X - XXX - X

I I I I I I I I

I I I I I I I I

PORT SIZE I I I I I I I I

I I I I I I I

FLUID CONNECTION I I I I I I I

N - 1”-11.5 NPTF-1 I I I I I I

B - Rp 1” (BSPP) I I I I I I

I I I I I I

DRIVE MATERIAL OF CONSTRUCTION I I I I I I

P- POLYPROPYLENE I I I I I

C - GROUNDABLE NYLON I I I I I

I I I I I

WET-END MATERIAL OF CONSTRUCTION I I I I I

A - ALUMINUM I I I I

I I I I

I I I I

I I I I

DIAPHRAGM I I I I

S - SANTOPRENE® I I I

H - HYTREL® I I I

T - PTFE WITH SANTOPRENE® BACKER I I I

I I I

BALLS I I I

S - SANTOPRENE® I I

H - HYTREL® I I

T - PTFE I I

I I

SEATS I I

S - SANTOPRENE® I

H - HYTREL® I

D - Acetal I

OPTIONS I

FLUID SECTION SERVICE KIT

KIT

S10 X X X

I I I

DIAPHRAGM I I I

I I

BALLS I I

I

SEATS I

Model Description Information

Hazards or unsafe practices which could result in severe

personal injury, death or substantial property damage.

Hazards or unsafe practices which could result in minor

personal injury, product or property damage.

Important installation, operation or maintenance

information.

Safety Information Icons

Sotera Systems 8825 Aviation Drive Fort Wayne, IN 46809 1-800-634-2695 www.sotera.com

Pump Material Pump

Weight lbs

Pump

Weight Kg

Shipping

Weight lbs

Shipping

Weight Kg

Aluminum 23 lbs. 10.5 Kg. 28 lbs. 12.7 Kg.

NOTICE: All possible options are shown in the chart, however, certain combinations may not be

recommended, consult a representative or the factory if you have questions regarding your application.

Noise Level: 75.0 db. (@ 70 psi., 60 cpm)

I

2

EXCESSIVE AIR PRESSURE can cause personal injury, pump damage, or property damage.

Do not exceed the maximum inlet air pressure stated on the pump.

Be sure material hoses and other components are able to withstand fluid pressures developed by this pump. Check all hoses for damage or

wear. Be certain dispensing device is clean and in proper working condition.

Operating and Safety Information

STATIC SPARK can cause explosion resulting in severe injury or death. Ground pump and pumping system.

Groundable Nylon pumps: Use the pump ground lug provided. Connect to a 12 ga. (minimum) wire (kit is included) to a good earth ground

source ( see page 4 for details).

Sparks can ignite flammable material and vapors.

The pumping system and object being sprayed must be grounded when it is pumping, flushing, recirculating or spraying flammable materials

such as paints, solvents, lacquers, etc. or used in a location where surrounding atmosphere is conducive to spontaneous combustion. Ground

the dispensing valve or device, containers, hoses and any object to which material is being pumped.

Secure pump, connections and all contact points to avoid vibration that may cause static spark.

Consult local building codes and electrical codes for specific grounding requirements.

After grounding, periodically verify continuity of electrical path to ground. Test with an ohmmeter from each component (e.g., hoses, pump,

clamps, container, spray gun, etc.) to ground to insure continuity. Ohmmeter should show 0.1 ohms or less.

Submerse the outlet hose end, dispensing valve or device in the material being dispensed if possible. (Avoid free streaming of material being

dispensed.)

Use hoses incorporating a static wire.

Use proper ventilation.

Keep flammables away from heat, open flames and sparks.

Keep containers closed when not in use.

PUMP EXHAUST MAY CONTAIN CONTAMINANTS can cause severe injury. Pipe exhaust away from work area and personnel.

In the event of a diaphragm rupture, material can be forced out of the air exhaust muffler.

Pipe the exhaust to a safe remote location when pumping hazardous or flammable materials.

Use a grounded 3/8” minimum id. hose between the pump and the muffler.

HAZARDOUS PRESSURE can cause serious injury or property damage. Do not service or clean pump, hoses or dispensing valve

while the system is pressurized.

Disconnect air supply line and relieve pressure from the system by opening dispensing valve or device and / or carefully and slowly loosening

and removing outlet hose or piping from pump.

HAZARDOUS MATERIALS can cause serious injury or property damage. Do not attempt to return a pump to the factory or service

center that contains hazardous material. Safe handling practices must comply with local and national laws and safety code requirements.

Obtain Material Safety Data Sheets on all materials from the supplier for proper handling instructions.

EXPLOSION HAZARD! Models containing aluminum parts cannot be used with 1,1,1-trichloroethane, methylene chloride or other

halogenated hydrocarbon solvents which may react and explode.

Check air drive section, fluid caps, manifolds and all wetted parts to assure compatibility before using with solvents of this type.

Verify the chemical compatibility of the pump wetted parts and the substance being pumped, flushed or recirculated. Chemical

compatibility may change with temperature and concentration of the chemical(s) within the substances being pumped, flushed or circulated. For

specific fluid compatibility, consult the chemical manufacturer.

Maximum temperatures are based on mechanical stress only. Certain chemicals will significantly reduce maximum safe operating

temperature. Consult the chemical manufacturer for chemical compatibility and temperature limits.

Be certain all operators of this equipment have been trained for safe working practices, understand it’s limitations, and wear safety

goggles / equipment when required.

Do not use the pump for the structural support of the piping system. Be certain the system components are properly supported to

prevent stress on the pump parts. Suction and discharge connections should be flexible connections (such as hose), not rigid pipe, and should be

compatible with the substance being pumped.

Prevent unnecessary damage to the pump. Do not allow pump to operate when out of material for long periods of time.

Disconnect air line from pump when system sits idle for long periods of time.

3

Operating and Safety Information (cont’d)

Use only genuine Sotera replacement parts to assure compatible pressure rating and longest service life.

Install the pump in the vertical (upright) position. The pump may not prime properly if the balls do not check by gravity upon

start-up.

Re-torque all fasteners and rings before operation. Creep of housing and gasket materials may cause fasteners and rings to

loosen. Re-torque all fasteners and rings to insure against fluid or air leakage (torque specifications are on page 8).

Attach proper warning label to pump outlet manifold (label supplied in four languages: part # LB000646-000).

Replacement warning labels are available upon request. Use part number listed above to order replacement.

General Description

The Sotera diaphragm pump offers high volume delivery even at low air pressure and a broad range of material compatibility options are available.

Refer to the model and option chart. Sotera pumps feature modular air motor and fluid sections that are designed to be stall free.

Air operated double diaphragm pumps utilize a pressure differential in the air chambers to alternately create suction and a positive fluid pressure in the

fluid chambers. Ball checks insure a positive flow of fluid.

Pump cycling will begin as air pressure is applied. When cycling, it will build and maintain line pressure, and will stop cycling once maximum line

pressure is reached (dispensing device closed). The pump will resume cycling as needed (as the dispensing device is opened and closed).

Air and Lubrication Requirements

EXCESSIVE AIR PRESSURE can cause pump damage, personal injury or property damage.

A filter capable of filtering out particles larger than 50 microns should be used on the air supply. There is no lubrication required other than the

“O” ring lubricant which is applied during assembly.

If lubricated air is present, make sure that it is compatible with the “O” rings and seals in the air motor section of the pump.

Installation Information

A quick-connect air coupling (D) is required in your system to relieve air trapped between this valve and the pump. Trapped air can

cause the pump to cycle unexpectedly, which could result in serious injury, including splashing in the eyes or on the skin, or contamination from

hazardous fluids.

The pump exhaust air may contain contaminants. Ventilate to a remote area if the contaminants could affect your fluid supply. Read

Air Exhaust Ventilation information that follows (page 4).

Air Line Installation

Install air supply lines as shown below. Mount all lines and accessories securely on the wall, or on brackets. Use of a pressure regulating device is

mandatory; MAXIMUM LINE PRESSURE IS 100 psi (6.9 bar). Plumb air to the AOD pump as shown:

Rigid air supply lines (A) should be

plumbed to applicable codes and

secured to wall mounts or brackets.

Install a master air shut off valve

(B) to allow for service and

maintenance of the pump.

Install an air filter regulator (C)

(KITS10FRH) to regulate and filter

the air supply to the pump (pump

speed can also be controlled

through this device).

Locate a quick-connect air coupling

(D) between the flex line and air

regulator filter; use it to relieve

trapped air when servicing.

Install flex hose (E) between the

master shut off valve (B) and the air

filter regulator (C). DO NOT install

rigid air lines to the pump; vibration

from pump operation could damage the pump

and /or air and fluid lines.

C

A B

D

E

4

Installation (cont’d)

FIRE AND EXPLOSION HAZARD! Sotera SP100-10X-CA-XXX-X (Groundable Air Motor) Air Operated Diaphragm pumps must

be grounded for safe and proper operation. Before operating the pump, be certain it is properly grounded as illustrated below. Read and understand

the warnings on page 2 regarding grounding and spark fire hazards. An improperly grounded pump can be a fire hazard.

The SP100 Air Operated Diaphragm pump can be grounded through the mounting feet, located on the inlet manifold (Figure 1). To reduce the risk of

static spark, ground the pump and all other equipment located in the pumping area. Ground wires should be of proper size and installed per local and

national electrical codes.

Never use a polypropylene or PVDF with non-conductive flammable fluids as specified

by your local fire protection codes. Contact your fluid supplier to determine the

conductivity or resistance of your fluid.

If there is any static spark or you feel an electrical spark while using this equipment,

stop the pump immediately! DO NOT use the equipment until the problem has

been located and corrected.

If using a conductive pump, use conductive hoses. If using a non-conductive pump,

ground the fluid system.

Installation should be planned taking proper ventilation into consideration. It is

imperative that adequate fresh air ventilation be provided to prevent the build up of

flammable, explosive, or toxic fumes from the fluid being pumped.

Keep the area around pump clean and free of debris, including rags, solvent and

gasoline. Do not allow pilot lights or open flames near the work area; keep a fire

extinguisher close for quick access.

Ground Point

Figure 1

Pump Grounding

Ventilating Exhaust Air

Figure 2

Diaphragm failure will cause the fluid being

pumped to exhaust with the air. If pumping

caustic, explosive, or flammable materials, they

can be discharged with exhaust air.

Exhaust air from the pump must be properly routed

to ensure safe operation. The exhaust must be

discharged in a safe place, away from where it

could harm people, animals, or contaminate food

preparation areas. It should also be away from

any possible sources of ignition.

It is also important to place the end of the exhaust

in an appropriate container to contain any liquid

that may discharge (Figure 2).

Install an electrically conductive air exhaust hose, connecting the muffler at the end. Minimum diameter for the hose is 3/8” ID. If the hose run will

exceed 15’, a larger diameter hose is required. Take care when routing the hose to avoid kinks and sharp bends that may restrict air flow.

Fluid Pressure Relief Valve Some systems may require installation of a pressure relief valve

at the pump outlet to prevent over pressurization, and possible

rupture of the pump or hose (Figure 3).

Thermal expansion of fluid in the outlet line can lead to over

pressurization, even if the pump is not operating. Thermal

expansion can happen when fluid lines, fluid storage containers,

and pumps are exposed to sunlight or ambient heat. It can also

occur when pumping fluid from a cool area (underground storage

containers for example) to a warm area.

A) Install check valve and/or pressure relief valve between inlet

and outlet ports.

B) Connect fluid outlet here.

C) Connect fluid inlet here.

D) NEVER install a foot valve on suction

tube!

A B

C

Figure 3

5

Installation (cont’d)

Pressure Relief Procedure

WARNING! PRESSURIZED EQUIPMENT IS HAZARDOUS! Your Sotera Air Operated Diaphragm pump and the system it is installed in remain

pressurized until the pressure is relieved manually. This creates the risk of serious injury from pressurized fluid, accidental spray, or splashing fluid if

proper precautions are not followed when opening or operating the system. To minimize the risk, the following procedure should be followed any time

you need to:

Relieve pressure

Stop Pumping

Clean, service, or check any part of the system or pump

Install or clean fluid spray nozzles

To safely relieve the pressure, you must:

Shut off the air supply to the pump

Open the dispensing valve (if so equipped)

Open the fluid drain to relieve all the fluid pressure in the system (place a container at the fluid drain to catch all discharged fluids; use caution as

some pressure in the system may force fluid out of the drain rapidly).

Prepping for First Use and Initial Start Up

Your Sotera AOD pump is tested using water during production at the factory. The pump is drained at the end of the test, but residual water may still

exist internally so it is important to flush your pump thoroughly with a compatible solvent prior to first use.

Review all “WARNING” and “CAUTION” information on page 2 prior to start up to be certain the pump is ready for operation. Re-torque all fasteners

and rings prior to start up to ensure good fluid seal. Proper torque is paramount to proper sealing; DO NOT over torque fasteners and rings (torque

specifications are located on page 8). Be sure the system and pump are grounded as necessary (G). Be sure the pump is mounted securely to a

solid surface, and the system is plumbed to absorb shock and vibration (see mounting information on pages 3,4, & 6).

Place the suction hose (F) (if used) into the fluid

container (NOTE: If the inlet fluid pressure is

greater than 25% of the outlet working pressure,

the ball check valves will not close fast enough and

the pump will not work efficiently).

Place the end of the fluid outlet line (B) in an

appropriate container (C) to catch the dispensed

fluid.

Close the fluid drain valve (A).

With the Air Regulator (D) completely closed, open

all bleed type master air valves (E).

If the system uses a fluid dispensing device (B),

hold it open as you slowly open the Air Regulator

(D) until the pump begins to cycle. You should

cycle the pump slowly until all the air is purged from

the fluid lines. The pump is now primed and ready

for use.

NOTE: If you are flushing the pump, be sure to run

the pump long enough to completely flush the

pump, lines, hoses, and dispenser.

A

C

B

D

G

E

Figure 4

F

WARNING! PROPER PUMP SHUTDOWN! Diaphragm and seal life may be reduced if air pressure is applied to the pump motor

during long periods when the pump is not being used. Installing a 3-way solenoid valve that automatically relieves pressure on the air motor when a

metering cycle is complete prevents this from occurring.

6

Fluid Line Installation

Typical In Ground Tank Installation

A

B C D

E

F G

H

J

Typical In-Ground Installation

NOTE: Pump (A) and Fluid tank / drum / barrel (D) should

be grounded as illustrated

A) SP100 Air Operated Diaphragm Pump

B) Fluid drain valve (recommended)

C) Fluid regulator (optional)

D) Fluid tank / drum / barrel

E) Wall mount bracket (KITS10WMA)

F) Air filter regulator (required: see air

line installation information on page 3)

G) Flex hose (outlet side)

H) Suction tube

J) Underground tank

Typical Installation

(Waste oil transfer installation)

7

Kits and Parts

Item Description Qty

10 Diaphragm, Santoprene® 2

15 Ball, Santoprene® 4

16 Seat, Santoprene® 4

KITS10SSS Fluid Section Kit Santoprene®

Item Description Qty

10 Diaphragm, HYTREL® 2

15 Ball, HYTREL® 4

16 Seat, HYTREL® 4

KITS10HHH Fluid Section Kit HYTREL®

Item Description Qty

* Diaphragm, PTFE 2

15 Ball, PTFE 4

16 Seat, Acetal 4

* Diaphragm Backer 2

* O-Ring, PTFE 4

KITS10TTD Fluid Section Kit, PTFE, Acetal

Inlet Kits

KIT Item Description Material of Construction Qty

KITS10INA 18 Inlet Aluminum 1

KITS10IBA 18 Inlet Aluminum BSPP 1

KIT Item Description Material of Construction Qty

KITS10ONA 14 Outlet Aluminum (NPT) 1

KITS10OBA 14 Outlet Aluminum (BSPP) 1

Outlet Kits

Item Description Qty

1A U-Cup, Buna-N, 3/4 x 1 x 1/8 ** 2

1D O-ring, Buna-N, 2 - 110 2

2B U-Cup, Urethane, 3/4 x 1 x 1/8 ** 1

2D U-Cup, Urethane, 1 - 3/16 x 1 - 7/16 x 1/8 ** 1

7 Ceramics 1

8 Track Gasket, Major Valve, Buna-N 1

9 Track Gasket, Pilot, Buna-N 1

* Grease Packet 1

KITS10AVA Air Valve Assembly Kit

* Part not numbered / shown

**Note installation orientation, page 8

* Part not numbered / shown

8

Kits and Parts (cont’d)

Fluid Cap Kits

KIT Item Description Material of Construction Qty

KITS10FCA 13 Fluid Cap Aluminum 1

KIT Item Description Material of Construction Qty

KITS10NWP

11

9

1” Diaphragm Nut

Back Up Washer

Polypropylene

Stainless Steel (SS)

1

1

KITS10NWD

11

9

1” Diaphragm Nut

Back Up Washer

Groundable Acetal

Carbon Steel (CS)

1

1

Replacement Nut and Washer

Item Torque Specification

11 22.5 ft-lbs

13A 90 ft-lbs

21 27.5 ft-lbs

7 25 in-lbs.

Service Wrench*

*KITS10WCH (see page 12)

11

9

11

21

Seal Orientation Detail

13A

13

13A

13

Note U-Cup Orientation

22

9

DIAPHRAGM PUMP SERVICE

Recommended tools required for disassembly and service:

Service wrench (included in operators manual packet); use with 1/2” Torque Wrench to torque rings to specification.

7/8 socket or wrench.

3/8 socket or wrench.

1/2” socket or wrench.

Phillips screwdriver.

O-ring pick.

FLUID SECTION DISASSEMBLY

Loosen the fluid cap retaining rings to a free spinning condition. Utilize the service wrench. Position the teeth tight to the ring and pull against the

outlet manifold.

Remove (14) outlet manifold by unthreading the bolts (21).

Remove (16) seats and (15) balls from outlet manifold.

Remove (18) inlet manifold by unthreading the bolts (21).

Remove (16) seats and (15) balls from (13) fluid caps.

Remove one (13) fluid cap assembly by unthreading (13A) retaining ring. Utilize the service wrench and torque wrench. These should spin freely

by hand (already loosen by note #1).

Remove second (13) fluid cap assembly by unthreading (13A) retaining ring. Utilize the service and torque wrench.,repeating as noted in bullet

#6 .

Remove (11) diaphragm nut, (10) diaphragm, and (9) back-up washer (use 7/8” socket or wrench).

Remove (8) diaphragm rod with second diaphragm, diaphragm nut and back-up washer from center-body.

Remove the second diaphragm nut, diaphragm, and back-up washer from the diaphragm rod (use a crescent wrench in the flat located in the center

of the rod to secure the rod while removing the second diaphragm nut. As before remove the diaphragm nut with a 7/8” socket or wrench.

FLUID SECTION REASSEMBLY

Reassemble in reverse order (NOTE: Take note of key flats on fluid caps and center body to ensure proper alignment).

Lubricate the diaphragm rod prior to installation (use supplied LUBRIPLATE ® Super FML-2).

When replacing PTFE diaphragms, be certain to position the blue backer diaphragm towards the center-body and the PTFE towards the fluid cap.

Observe noted torque specifications for all fasteners / rings (torque specification table on page 8); use service and torque wrench; torque to

specification.

When assembling the fluid caps to the centerbody, use the service tool to tighten the rings to the correct torque specification. Correct torqueing of

the rings is critical to proper sealing. Torque specs are listed on page 8.

AIR SECTION DISASSEMBLY

Unthread and remove (7) flange head bolts (using a 3/8” socket).

Remove the (6) valve block assembly from the pump.

Remove (4) ceramic valves from pump.

Remove (3) major valve track gasket from pump.

Remove (5) pilot valve track gasket from (6) valve block assembly.

Remove (2G) collar from valve block assembly. Utilize the service wrench.

Remove components from valve block. Separate (2E) O-ring from (2F) plug. Separate (2B & 2D) U-cups from (2C) spool. Take careful note of the

direction of the U-cup lips; they must be reassembled correctly for the air section to work correctly.

Disassemble the fluid section per instructions above.

Remove (1C) screws, (1B) seal retainers, (1A) U-cups, and (1D) O-rings from each side of the (1) center-body. Take careful note of the direction of

the U-cup lips; they must be reassembled correctly for the air section to work correctly.

AIR SECTION REASSEMBLY

Reassemble in reverse order.

Lubricate all sliding seals prior to installation (use supplied LUBRIPLATE ® Super FML-2).

Observe noted torque specifications for all fasteners (torque specification table on page 8) use service and torque wrench; torque to

spec.

10

Motor blows air out main exhaust when stalled

on either stroke.

U-cups inserted incorrectly, damaged, or

missing.

Ceramic valves damaged or contaminated with

debris (4).

Pilot valve not correctly oriented.

Check (2B & 2D) U-cups on major valve spool.

Check (4) ceramic valves for debris or damage.

Be certain to load the pilot valve in the proper

orientation per diagram found within the center-

body.

Low fluid output volume.

Low or blocked incoming air supply.

Outlet plumbing blockage.

Pump not primed.

Suction pipe too small or suction hose not rigid

(kinks or collapses).

Leak in inlet suction plumbing.

Pump blocked internally with debris

Check air supply.

Check for any obstruction in the outlet plumbing.

The pump must be mounted vertically for checks

to properly work.

Check for pump cavitation - the suction pipe

should be sized at least as large as the inlet

thread diameter. The suction hose must be rigid

or non-collapsible.

Check all inlet plumbing for possible suction

leaks.

Inspect the pump for debris that could block

internal flow or foul checks.

TROUBLESHOOTING

Symptom Possible Cause Repair

Fluid discharged from exhaust outlet Ruptured Diaphragm (10)

Diaphragm Nut loose (11)

Replace Diaphragm (10)

Tighten loose Diaphragm Nut (11)

Air bubbles in fluid discharge.

Leak in suction side plumbing

Leak at Inlet Manifold / Fluid Cap connection

Leak at Diaphragm Nut (11)

Check connections of suction plumbing.

Check torque of Inlet manifold bolts (21)

Check torque of Diaphragm Nut (11)

11

DIMENSIONAL INFORMATION

Inches Metric

13.822” 351.08 mm

12.765” 342.23 mm

6.798” 172.67 mm

7.125” 180.98 mm

10.610” 269.49 mm

1.250” 31.75 mm

8.697” 220.90 mm

Dimension

A

B

C

D

E

F

G

H 6.250” 158.75 mm

J 4.000” 101.60 mm

K 2.000” 50.80 mm

L 2.625” 66.68 mm

M 5.250” 133.35 mm

N* .219” 5.56 mm

A

B

C

D

E

FG

H

J

K L

M

*Radius

N*

12

Part # Accessory Description

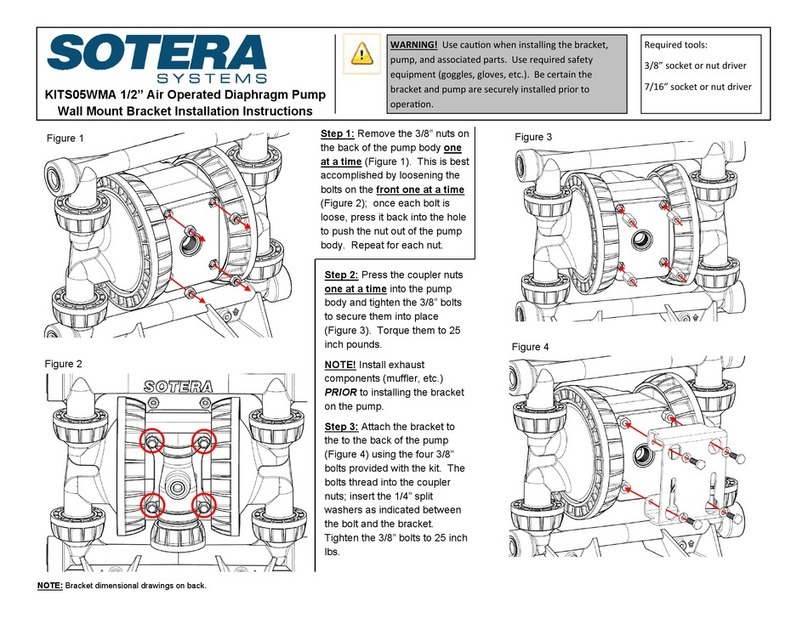

KITS10WMA Wall Mount Bracket Steel bracket for wall mount applications of the SP100 Air

Operated Diaphragm Pump.

KITS10FRH Filter / Regulator Kit Air line filter, regulator, and hose

KITS05MUF Muffler Muffler for air exhaust

KITS10WCH Assembly Wrench Special service tool for use on fluid cap rings (13A in

diagram on page 8).

ACCESSORIES

The following accessories are available to customize your SP100 Air Operated Diaphragm Pump. Contact your Sotera Representative if you have

questions, or would like to order any of the accessories listed below.

www.sotera.com

Learn more about Tuthill Corporation and our family of high quality, value minded products at:

www.tuthill.com

Tuthill Corporation

8825 Aviation Drive

Fort Wayne, IN 46809

1-800-834-2695

1-260-747-7524

Visit us on the web at:

DC000967-000 Rev.0

REGULATORY COMPLIANCE

The Sotera SP100 1” Air Operated Diaphragm Pump has been tested and complies to the following rigid standards for certification.

Polypropylene (non-conductive) models comply with European standards:

2006/42/EC – Machinery

BS EN ISO 12100, Safety of machinery – General principles for design – Risk assessment and risk reduction

BS EN 809 – Pumps and pump units for liquids – Common safety requirements.

1

Bomba neumática de diafragma de 1"

Modelo SP100-10X-XX-XXX-X

Relación 1:1 (aluminio)

Manual de instalación y operación

Datos técnicos de la bomba

Tipo de bomba: Neumática de doble diafragma, metálica

Modelos: Consulte la tabla de descripción de modelos para “-XXX”

Materiales de construcción: Consulte las tablas de descripción de

modelos

Presión máxima de entrada de aire: 6,9 bar (100 psig)

Presión máxima de entrada de material: 0,69 bar (10 psig)

Presión máxima de salida: 6,9 bar (100 psig)

Consumo de aire (a 2,8 barias): 8,3 lpm/L (aprox.)

Conexión de aire: 1/4" NPT

Velocidad máxima de flujo (entrada sumergida): 211 lpm

(56 gpm)

Desplazamiento por ciclo a 6,9 bar: 0,83 L (0,22 gal)

Tamaño máximo de partículas: 4,8 mm de diá (3/16")

Límites máximos de temperatura:

Acetal .................................................-12° to 82° C (-10° to 180° F)

HYTREL® ..........................................-29° to 66° C (-20° to 150° F)

Polipropileno...........................................2° to 79° C (35° to 175° F)

Santoprene® ....................................-40° to 107° C (-40° to 225° F)

PTFE.................................................... 4° to 107° C (40° to 225° F)

Datos de dimensiones (caja):

41,9 cm (A) x 44,5 cm (A) x 28,6 cm (D) (16-1/2" x 17-1/2" x 11-1/4")

(bomba metálica)

Información de peso:

Lea este manual cuidadosa y

completamente ANTES de la instalación,

operación o mantenimiento de este equipo.

Guarde este manual para referencia futura.

SP100 - 10 X- XX- XXX- X

IIIIIIII

IIIIIIII

TAMAÑO DE PUERTO IIIIIIII

IIIIIII

CONEXIÓN DE LÍQUIDOS IIIIIII

N - 1"-11,5 NPTF-1IIIIII

B - Rp 1" (BSPP) IIIIII

IIIIII

IIIIII

MATERIAL DE CONSTRUCCIÓN DEL CONDUCTOR

P - POLIPROPILENO IIIII

C - NYLON CON CONEXIÓN A TIERRA IIIII

IIIII

MATERIAL DE CONSTRUCCIÓN DE EXTREMO HÚMEDO IIIII

A - ALUMINIO IIII

IIII

IIII

IIII

DIAFRAGMA IIII

S - SANTOPRENE® III

H - HYTREL® III

T - PTFE CON SOPORTE DE SANTOPRENE® III

III

BOLAS III

S - SANTOPRENE® II

H - HYTREL® II

T - PTFE II

II

ASIENTOS II

S - SANTOPRENE® I

H - HYTREL® I

D - Acetal I

OPCIONES I

JUEGO DE MANTENIMIENTO DE

LA SECCIÓN DE LÍQUIDO

JUEGO

S10 XXX

III

DIAFRAGMA III

II

BOLAS II

I

ASIENTOS I

Información de la descripción del modelo

Prácticas peligrosas o poco seguras, lo que puede provocar

lesiones corporales graves, la muerte o daños considerables

a la propiedad.

Prácticas peligrosas o poco seguras, lo que pueden provocar

lesiones corporales menores y daños a la propiedad o al

producto.

Información importante sobre la

instalación, operación o mantenimiento.

Íconos de información de seguridad

Sotera Systems 8825 Aviation Drive Fort Wayne, IN 46809 1-800-634-2695 www.sotera.com

Material de la bomba

Peso de la

bomba

lb

Peso de la

bomba

kg

Peso de

envío

lb

Peso de

envío

kg

Aluminio 23 lb 10,5 kg 28 lb 12,7 kg

AVISO: Se muestran todas las opciones posibles en esta tabla; sin embargo, es posible que no se

recomienden ciertas combinaciones. Consulte con un representante o con la fábrica si tiene preguntas

con respecto a su aplicación.

Nivel de ruido: 75,0 db (a 4,8 bar, 60 cpm)

2

La PRESIÓN DE AIRE EXCESIVA puede provocar lesiones corporales, daños a la bomba o daños a la propiedad.

No exceda la presión máxima de aire de entrada que se indica en la bomba.

Asegúrese de que las mangueras de material y demás componentes sean capaces de resistir las presiones de líquido que esta bomba desarrolla. Revise todas las

mangueras en busca de daños o desgaste. Asegúrese de que el dispositivo dispensador esté limpio y en buenas condiciones de funcionamiento.

Información sobre el funcionamiento y la seguridad

Una CHISPA DE ELECTRICIDAD ESTÁTICA puede provocar una explosión que puede causar lesiones graves o la muerte. Conecte a

tierra la bomba y el sistema de bombeo.

Bombas de Nylon con conexión a tierra: Use el terminal de tierra que se proporciona. Conecte a un cable de calibre 12 (mínimo) (se incluye el juego) a una buena

fuente de conexión a tierra (consulte la página 4 para obtener detalles).

Las chispas pueden inflamar los materiales y vapores inflamables.

El sistema de bombeo y el objeto que se rocíe deben estar conectados a tierra cuando se bombee, enjuague, vuelva a circular o pulverice materiales inflamables

como pinturas, solventes, lacas, etc. o cuando se use en una ubicación cuya atmósfera circundante sea propicia para la combustión espontánea. Conecte a tierra la

válvula o el dispositivo dispensadores, los recipientes, las mangueras y cualquier objeto hacia el cual se esté bombeando material.

Fije la bomba, las conexiones y todos los puntos de contacto, para evitar vibración que pueda generar chispas de electricidad estática.

Consulte los códigos locales eléctricos y de edificación para conocer los requisitos de conexión a tierra específicos.

Después de conectar a tierra, verifique periódicamente la continuidad del trayecto eléctrico a tierra. Pruebe la conexión a tierra de cada componente con un

ohmímetro (por ejemplo, las mangueras, la bomba, las abrazaderas, el recipiente, la pistola pulverizadora, etc.) para garantizar la continuidad. El ohmímetro debe

mostrar 0,1 ohmios o menos.

Si es posible, sumerja el extremo de la manguera de salida, la válvula o el dispositivo dispensadores en el material que se dispensa (evite el flujo libre del material

que se dispensa).

Use mangueras que incorporen un cable estático.

Use la ventilación adecuada.

Mantenga los materiales inflamables lejos del calor, las llamas descubiertas y las chispas.

Mantenga los recipientes cerrados cuando no estén en uso.

El ESCAPE DE LA BOMBA PUEDE CONTENER CONTAMINANTES, los que pueden provocar lesiones graves. Conduzca el escape lejos del

área de trabajo y del personal.

En caso de una ruptura de diafragma, es posible que se fuerce material fuera del silenciador del escape de aire.

Conduzca el escape a una ubicación remota segura cuando bombee materiales peligrosos o inflamables.

Use una manguera con conexión a tierra de 3/8" de diámetro interno mínimo entre la bomba y el silenciador.

La PRESIÓN PELIGROSA puede provocar lesiones graves o daños a la propiedad. No realice mantenimiento ni limpie la bomba, las mangueras

o la válvula dispensadora mientras el sistema esté presurizado.

Desconecte la tubería de suministro de aire y alivie la presión del sistema; para esto, abra la válvula dispensadora o el dispositivo dispensador o suelte y retire lenta y

cuidadosamente la manguera o tubería de salida de la bomba.

Los MATERIALES PELIGROSOS pueden provocar lesiones graves o daños a la propiedad. No intente devolver una bomba que contenga

materiales peligrosos a la fábrica o al servicio técnico. Las prácticas de manipulación segura deben cumplir con las leyes locales y nacionales y con los requisitos del código

de seguridad.

Obtenga Hojas de datos de seguridad de los materiales del proveedor para todos los materiales, para conocer las instrucciones de manipulación adecuada.

PELIGRO DE EXPLOSIÓN. Los modelos que contienen piezas de aluminio no se pueden usar con 1,1,1-tricloroetano, cloruro de metileno ni

otros solventes de hidrocarburos halogenados, los cuales pueden producir una reacción química y explotar.

Revise la sección neumática, las tapas de los líquidos, los múltiples y todas las piezas húmedas, para garantizar la compatibilidad antes de usarlas con solventes de

este tipo.

Verifique la compatibilidad de los productos químicos con las piezas húmedas de la bomba y la sustancia que se bombea, se enjuaga o vuelve a

circular. La compatibilidad con los productos químicos puede cambiar con la temperatura y la concentración de dichos productos dentro de las sustancias que se bombean,

se enjuagan o circulan. Para conocer compatibilidades específicas de los líquidos, consulte con el fabricante del producto químico.

Las temperaturas máximas solo se basan en la tensión mecánica. Ciertos productos químicos reducirán significativamente la temperatura segura

de funcionamiento. Consulte con el fabricante del producto químico para conocer la compatibilidad y los límites de temperatura.

Asegúrese de que todos los operadores de este equipo estén capacitados en prácticas de trabajo seguras, comprendan sus limitaciones y usen

equipos y gafas de seguridad cuando se requiera.

No use la bomba como soporte estructural del sistema de bombeo. Asegúrese de que los componentes del sistema tengan el soporte adecuado

para evitar la tensión en las piezas de la bomba. Las conexiones de succión y descarga deben ser flexibles (por ejemplo, una manguera), sin tuberías rígidas, y deben ser

compatibles con la sustancia que se bombea.

Evite los daños innecesarios a la bomba. No permita que la bomba funcione cuando ha estado sin material durante un tiempo prolongado.

Desconecte la tubería de aire de la bomba cuando el sistema permanezca inactivo por un tiempo prolongado.

3

Información sobre el funcionamiento y la seguridad (continuación)

Solo use repuestos originales de Sotera para garantizar una clasificación de presión compatible y la vida útil más larga posible.

Instale la bomba en posición vertical (de pie). Es posible que la bomba no cebe adecuadamente si las bolas no se retienen con la gravedad en

el arranque.

Vuelva a apretar todos los sujetadores y los anillos antes del funcionamiento. El movimiento de los materiales de la carcasa y de la

empaquetadura puede provocar que se suelten los sujetadores y los anillos. Vuelva a apretar todos los sujetadores y anillos para garantizar que

no haya fugas de aire o líquido (las especificaciones de torsión se encuentran en la página 8).

Fije la etiqueta de advertencia adecuada al múltiple de salida de la bomba (la etiqueta se proporciona en cuatro idiomas: n.º de pieza LB000646-000).

Los repuestos de las etiquetas de advertencia se encuentran disponibles a solicitud. Use el número de pieza indicado anteriormente para solicitar el repuesto.

La bomba de diafragma Sotera ofrece una entrega de grandes volúmenes, incluso con baja presión de aire, y se dispone de una amplia gama de opciones de

compatibilidad de materiales. Consulte la tabla de modelos y opciones. Las bombas Sotera cuentan con un motor de aire modular y secciones de líquidos que están

diseñados para no detenerse.

Las bombas neumáticas de doble diafragma utilizan un diferencial de presión en las cámaras de aire para crear, de manera alternativa, succión y una presión de líquido

positiva en las cámaras de líquidos. Las retenciones de bola garantizan un flujo positivo del líquido.

La bomba comenzará a funcionar cuando se aplique presión de aire. Cuando esté en funcionamiento, creará y mantendrá la presión en las tuberías y se detendrá una vez

que se alcance la presión máxima de tubería (dispositivo dispensador cerrado). La bomba reanudará la operación según sea necesario (a medida que el dispositivo

dispensador se abra y se cierre).

Requisitos de aire y lubricación

La PRESIÓN DE AIRE EXCESIVA puede provocar daños a la bomba, lesiones corporales o daños a la propiedad.

En el suministro de aire, se debe usar un filtro capaz de filtrar partículas más grandes que 50 micrones. No se requiere otra lubricación además del lubricante de

junta tórica que se aplica durante el montaje.

Si hay aire lubricado, asegúrese de que sea compatible con las juntas tóricas y los sellos en la sección del motor de aire de la bomba.

Se requiere un acoplamiento de aire de conexión rápida (D) en el sistema para aliviar el aire atrapado entre esta válvula y la bomba. El aire

atrapado puede provocar el funcionamiento inesperado de la bomba, lo cual puede dar como resultado lesiones graves, como salpicaduras en los

ojos o la piel, o contaminación por líquidos peligrosos.

El aire de escape de la bomba puede contener contaminantes. Ventile hacia un área remota si los contaminantes pueden afectar el suministro de

líquido. Lea la información de Ventilación del aire de escape que se indica a continuación (página 4).

Instalación de la tubería de aire

Instale las tuberías de suministro de aire como se muestra a continuación. Monte todas las tuberías y accesorios firmemente en la pared o en soportes. Es obligatorio el

uso de un dispositivo regulador de presión, la PRESIÓN MÁXIMA DE TUBERÍA ES DE 6,9 barias. Conecte la tubería de aire a la bomba AOD como se muestra a

continuación:

Se deben conectar las tuberías de

suministro de aire rígidas (A) según los

códigos vigentes y se debe fijar en

montajes de pared o soportes.

Instale una válvula maestra de cierre de

aire (B) para permitir el mantenimiento

de la bomba.

Instale un regulador de filtro de aire (C)

(KITS10FRH) para regular y filtrar el

suministro de aire hacia la bomba (la

velocidad de la bomba también se

puede controlar a través de este

dispositivo).

Ubique un acoplamiento de aire de

conexión rápida (D) entre la tubería

flexible y el filtro regulador de aire; úselo

para aliviar el aire atrapado cuando

realice mantenimiento.

Instale una manguera flexible (E) entre

la válvula de cierre maestra (B) y el

regulador de filtro de aire (C). NO instale

tuberías de aire rígidas hacia la bomba, la vibración producida por el funcionamiento de la bomba pueden dañar a la misma o las tuberías de aire y líquido.

C

AB

D

E

Descripción general

Información sobre la instalación

4

Instalación (continuación)

PELIGRO DE INCENDIO Y EXPLOSIÓN. Las bombas neumáticas de diafragma SP100-10X-CA-XXX-X (motor de aire con conexión a tierra) de

Sotera se deben conectar a tierra para un funcionamiento seguro y adecuado. Antes de operar la bomba, asegúrese de que esté conectada

adecuadamente a tierra como se muestra en la imagen a continuación: Lea y comprenda las advertencias en la página 2 con respecto a las conexiones a tierra y los

peligros de incendio por chispas. Toda bomba que esté conectada inadecuadamente a tierra puede constituir un peligro de incendio.

La bomba neumática de diafragma SP100 se puede conectar a tierra a través de las patas de montaje, ubicadas en el múltiple de entrada (Figura 1). A fin de reducir el

riesgo de chispas de electricidad estática, conecte a tierra la bomba y todos los otros equipos ubicados en el área de bombeo. Los cables de conexión a tierra deben ser

del tamaño adecuado y se deben instalar según los códigos eléctricos locales y nacionales.

Nunca use polipropileno o PVFD con líquidos inflamable no conductores, según lo especifican los

códigos de protección contra incendios locales. Comuníquese con el proveedor de líquido para

determinar la conductividad o la resistencia del líquido.

Si se producen chispas de electricidad estática o si siente una chista mientras usa el equipo,

detenga la bomba inmediatamente. NO use el equipo hasta que se haya ubicado y corregido

el problema.

Si usa una bomba conductora, use mangueras conductoras. Si usa una bomba no conductora,

conecte a tierra el sistema de líquidos.

Se debe planificar la instalación tomando en cuenta la ventilación adecuada. Es imprescindible que

se proporcione la ventilación de aire fresco adecuada para evitar la acumulación de vapores

inflamables, explosivos o tóxicos de los líquidos que se bombean.

Mantenga el área alrededor de la bomba limpia y sin residuos, entre ellos, paños, solvente y

gasolina. No permita luces piloto o llamas descubiertas cerca del área de trabajo, mantenga un

extintor de incendios para acceder rápidamente a él.

Punto de conexión a tierra

Figura 1

Conexión a tierra de la bomba

Ventilación del aire de escape

Las fallas del diafragma pueden causar que el líquido que

se bombea escape con el aire. Si se bombean materiales

cáusticos, explosivos o inflamables, se pueden descargar

con el aire de escape.

Se debe dirigir adecuadamente el aire de escape de la

bomba para garantizar un funcionamiento seguro. Se debe

descargar el escape en un lugar seguro, lejos de donde

pueda dañar a personas, animales o contaminar las áreas

de preparación de alimentos. Además, debe estar alejado

de cualquier posible fuente de ignición.

También es importante colocar el extremo del escape en

un recipiente adecuado para recoger los líquidos que se

puedan descargar (Figura 2).

Instale una manguera de escape de aire eléctricamente

conductora que conecte con el silenciador en el extremo.

El diámetro mínimo de la manguera debe ser de 3/8" de

diá. interno. Si la longitud de la manguera sobrepasará los 4,6 m, se requiere una manguera de mayor diámetro. Cuando dirija la manguera, tenga presente evitar las

torceduras y curvas muy marcadas que puedan restringir el flujo de aire.

Válvula de alivio de presión de líquidos Es posible que algunos sistemas requieran la instalación de una válvula de

alivio de presión en la salida de la bomba para evitar el exceso de presión

y la posible ruptura de la bomba o la manguera (Figura 3).

La expansión térmica del líquido en la tubería de salida puede provocar un

exceso de presión, incluso si la bomba no está funcionando. La expansión

térmica se puede producir cuando las tuberías de líquido, los recipientes

de almacenamiento de líquido y las bombas se exponen a la luz solar o al

calor ambiental. También se puede producir cuando se bombea líquido

desde un área fría (por ejemplo, recipientes de almacenamiento

subterráneo) hacia un área tibia.

A) Instale una válvula de retención o una válvula de alivio de presión

entre los puertos de entrada y salida.

B) Conecte aquí la salida de líquido.

C) Conecte aquí la entrada de líquido.

D) NUNCA instale una válvula de contención

en la tubería de succión.

AB

C

Figura 3

Figura 2

5

Instalación (continuación)

Procedimiento de alivio de presión

¡ADVERTENCIA! LOS EQUIPOS PRESURIZADOS SON PELIGROSOS. La bomba neumática de diafragma de Sotera, y el sistema en el que está instalada, se

mantienen presurizados hasta que se alivia manualmente la presión. Esto crea el riesgo de lesiones graves a partir del líquido presurizado, pulverización accidental o

salpicaduras de líquido si no se toman las precauciones adecuadas cuando se abra o se opere el sistema. Para minimizar el riesgo, se debe seguir el siguiente

procedimiento cada vez que lo necesite:

Alivie la presión

Detenga el bombeo

Limpie, realice mantenimiento o revise las piezas del sistema o de la bomba

Instale o limpie las boquillas pulverizadoras de líquido

Para aliviar la presión de manera segura, usted debe hacer lo siguiente:

Corte el suministro de aire hacia la bomba

Abra la válvula dispensadora (si está equipada)

Abra el drenaje de líquido para aliviar toda la presión de líquido en el sistema (coloque un recipiente en el drenaje de líquido para atrapar todos los líquidos que se

descarguen; tenga cuidado, ya que la presión en el sistema puede forzar la salida de los líquidos rápidamente desde el drenaje).

Preparación para el primer uso y el arranque inicial

La bomba AOD de Sotera se prueba con agua durante la producción en la fábrica. Esta se drena al final de la prueba, pero es posible que quede agua residual

internamente, por lo que es importante que enjuague la bomba completamente con un solvente compatible antes del primer uso.

Revise toda la información de “ADVERTENCIA” y “PRECAUCIÓN” en la página 2 antes del arranque para asegurarse de que la bomba está lista para funcionar. Vuelva a

apretar todos los sujetadores y los anillos antes del arranque para garantizar que los sellos de líquido estén buenos. La torsión adecuada es primordial para el sellado

adecuado; NO apriete en exceso los sujetadores y los anillos (las especificaciones de torsión se encuentran en la página 8). Asegúrese de que el sistema y la bomba estén

conectados a tierra según sea necesario (G). Asegúrese de que la bomba esté firmemente montada en una superficie sólida y que el sistema esté conectado para

absorber los impactos y la vibración (consulte la información de montaje en las páginas 3, 4 y 6).

Coloque la manguera de succión (F) (si se usa) en el

recipiente de líquidos (NOTA: Si la presión de entrada de

líquido es superior al 25 % de la presión de trabajo de

salida, las válvulas de retención de bola no se cerrarán lo

suficientemente rápido y la bomba no funcionará

eficazmente).

Coloque el extremo de la tubería de salida de líquido (B)

en un recipiente adecuado (C) para atrapar el líquido que

se dispensa.

Cierre la válvula de drenaje de líquido (A).

Con el regulador de aire (D) completamente cerrado, abra

todas las válvulas de aire maestras de tipo purga (E).

Si el sistema usa un dispositivo dispensador de líquido (B),

manténgalo abierto a medida que lentamente abre el

regulador de aire (D), hasta que la bomba comience a

funcionar. Debe hacer que la bomba realice su ciclo

lentamente hasta que se purgue todo el aire de las

tuberías de líquido. La bomba ya está cebada y lista para

usar.

NOTA: Si está enjuagando la bomba, asegúrese de

hacerla funcionar lo suficiente para enjuagar

completamente la bomba, las tuberías, las mangueras y el

dispensador.

A

C

B

D

G

E

Figura 4

F

¡ADVERTENCIA! APAGADO ADECUADO DE LA BOMBA. La vida útil del diafragma y del sello se puede ver reducida si se aplica presión de

aire al motor de la bomba durante períodos prolongados cuando no se está usando la bomba. Para evitar que esto suceda, se debe instalar una

válvula solenoide de 3 vías que alivie automáticamente la presión del motor de aire cuando se complete un ciclo de medición.

6

Instalación de la tubería de líquido

Instalación típica de tanque

en el terreno

A

BCD

E

FG

H

J

Instalación típica bajo tierra

NOTA: La bomba (A) y el tanque o tambor o barril de

líquido (D) deben estar enterrados como se muestra.

A) Bomba neumática de diafragma SP100

B) Válvula de drenaje de líquido

(recomendada)

C) Regulador de líquido (opcional)

D) Tanque o tambor o barril de líquido

E) Soporte de montaje en pared

(KITS10WMA)

F) Regulador de filtro de aire (se requiere:

Consulte la información sobre la instalación

de la tubería de aire en la página 3)

G) Manguera flexible (lado de salida)

H) Tubería de succión

J) Tanque subterráneo

Instalación típica

(Instalación para la transferencia de aceite residual)

Bomba de diafragma

7

Juegos y piezas

Elemento Descripción Cant.

10 Diafragma, Santoprene® 2

15 Bola, Santoprene® 4

16 Asiento, Santoprene® 4

KITS10SSS Juego de sección de liquido Santoprene®

Elemento Descripción Cant.

10 Diafragma, HYTREL® 2

15 Bola, HYTREL® 4

16 Asiento, HYTREL® 4

KITS10HHH Juego de sección de liquido HYTREL®

Elemento Descripción Cant.

*Soporte de diafragma 2

*Junta tórica, PTFE 4

*Diafragma, PTFE 2

15 Bola, PTFE 4

16 Asiento, Acetal 4

KITS10TTD Juego de sección de líquido, PTFE, Acetal

Juegos de entrada

JUEGO Elemento Descripción Material de construcción Cant.

KITS10INA 18 Entrada Aluminio 1

KITS10IBA 18 Entrada Aluminio BSPP 1

JUEGO Elemento Descripción Material de construcción Cant.

KITS10ONA 14 Salida Aluminio (NPT) 1

KITS10OBA 14 Salida Aluminio (BSPP) 1

Juegos de salida

Elemento Descripción Cant.

1A Colector en U, Buna-N, 3/4 x 1 x 1/8 ** 2

1D Junta tórica, Buna-N, 2 - 110 2

2B Colector en U, Uretano, 3/4 x 1 x 1/8 ** 1

2D Colector en U, Uretano, 1-3/16 x 1-7/16 x 1/8 ** 1

7Piezas de cerámica 1

8Empaquetadura de vía, válvula principal, Buna-N1

9Empaquetadura de vía, piloto, Buna-N1

*Paquete de grasa 1

KITS10AVA Juego de montaje de la válvula de aire

* La pieza no se muestra o no tiene número

**Observe la orientación de instalación, página 8

* La pieza no se muestra o no tiene número

8

Juegos y piezas (continuación)

Juegos de tapa de los líquidos

JUEGO Elemento Descripción Material de construcción Cant.

KITS10FCA 13 Tapa de los líquidos Aluminio 1

JUEGO Elemento Descripción Material de construcción Cant.

KITS10NWP

11 Tuerca de diafragma de 1" Polipropileno 1

9Arandela de refuerzo Acero inoxidable (SS) 1

11 Tuerca de diafragma de 1" Acetal con conexión a tierra 1

KITS10NWD

9Arandela de refuerzo Acero al carbono (CS) 1

Tuerca y arandela de repuesto

Elemento Especificación de torsión

72,8 Nm (25 in-lb)

11 30,5 Nm (22,5 ft-lb)

13A 122 Nm (90 ft-lb)

21 37,3 Nm (27,5 ft-lb)

Llave de servicio*

* KITS10WCH (consulte la página 12)

11

9

11

21

Detalle de la orientación

del sello

13A

13

13A

13

Tenga en cuenta la

orientación del colector

22

Orientación del sello labial

Table of contents

Languages:

Other Sotera Water Pump manuals

Popular Water Pump manuals by other brands

Graco

Graco 258771 Repair and parts

DAB

DAB DRENAG 1000 Instruction for installation and maintenance

Debem

Debem DM10 Instructions for use and maintenance

ITT

ITT GOULDS PUMPS 3296 EZMAG Installation, operation and maintenance manual

Kremlin-Rexson

Kremlin-Rexson 20-25 manual

Agilent Technologies

Agilent Technologies TriScroll 300 Series Installation and operation manual

Xylem

Xylem Bell & Gossett Domestic VL Series instruction manual

Titan

Titan TT1 operating manual

JL Marine

JL Marine Power-Pole C-Monster Series instructions

Simson

Simson AHP 1000 Series operating instructions

Lincoln

Lincoln 85426 manual

Franklin Electric

Franklin Electric Inline 1100 Installation and operation manual