SPEC MIX LOAD N GO SILO User guide

SILO

SAFETY MANUAL

MANUAL DE SEGURIDAD

MANUEL DE SÉCURITÉ

ENGLISH, SPANISH AND FRENCH EDITION

EDUCIÓN EN ESPAÑOL, INGLÉS Y FRANCÉS

ÉDITION EN ANGLAIS, ESPAGNOL ET FRANÇAIS

OVERVIEW · SPECIFICATIONS · SAFETY INFORMATION · OPERATION · MAINTENANCE

OPERATING AND SAFETY INSTRUCTIONS

1

2

3

4

5

A double batch of material is made in 5 minutes or less

without straining the laborer’s or compromising the

integrity of the mix. No electricity or pressurized water

source is needed, just a standard mechanical batch

mixer. The silo is transportable. As the job progresses,

the crew and silo mixing station follows.

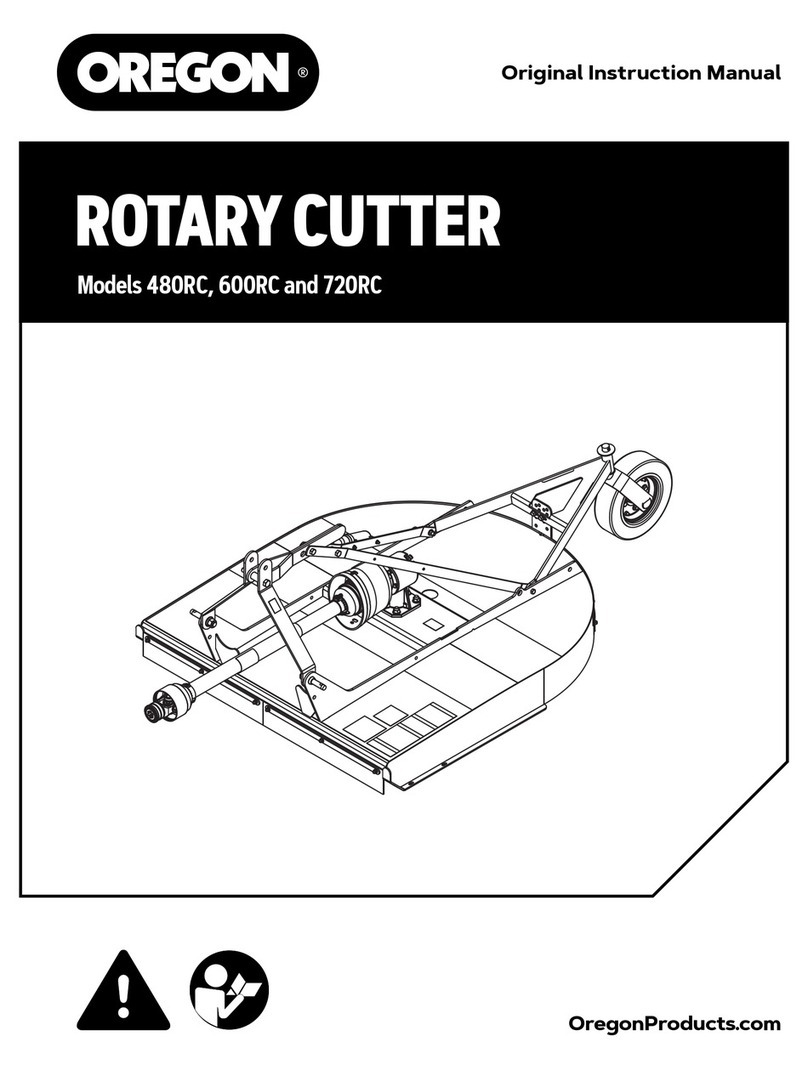

This is how it works:

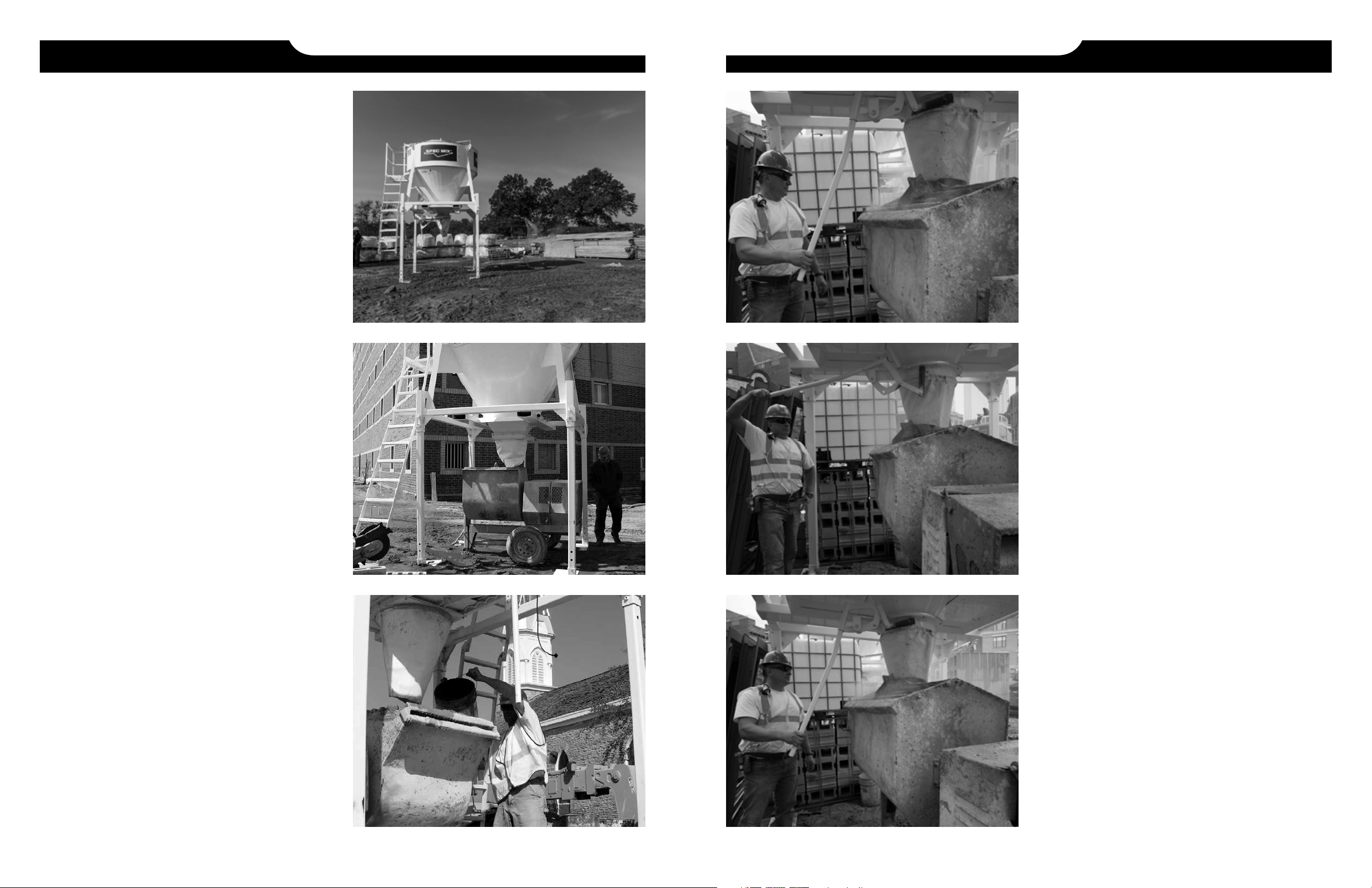

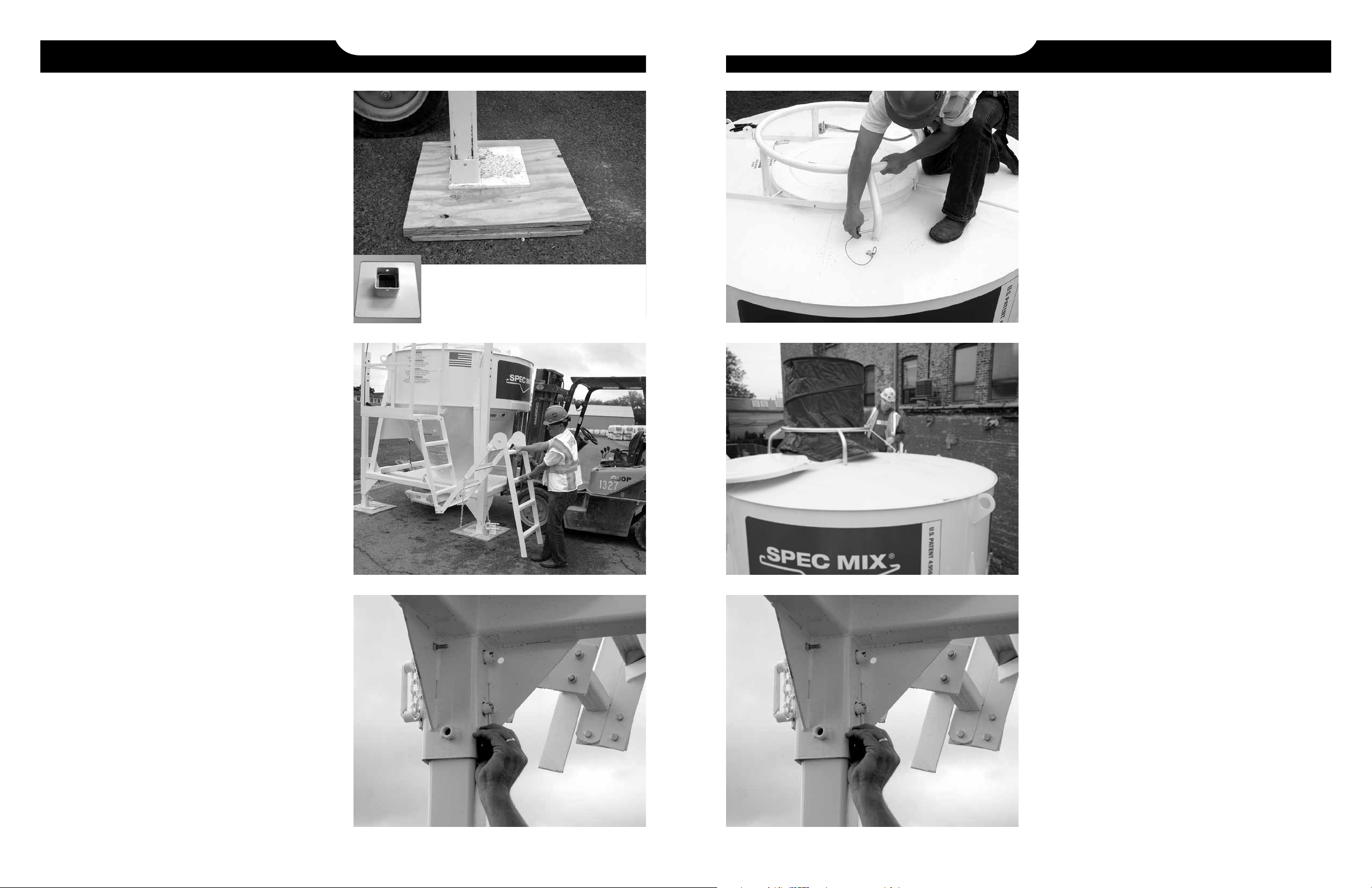

Step 1: To erect the silo on site, make sure the ground is

dry, level and compacted. With a 26-foot, 4,500 lb capacity

standard forklift, insert the forks of the lift into the silo’s

fork pockets and raise the unit to the desired height. Four

heights are available.

Step 2: Using the double leg pins attached to the frame,

secure the upper silo assembly by sliding the leg pins into

position. Then secure the pins with the safety locking pins.

Next, attach the valve gate handle in its place and get ready

to load your SPEC MIX product into the silo.

Step 3: The bulk bags are easily loaded into the silo by

inserting the forks through the bag’s reinforced loops. Once

the bag is above the silo and in position over the upper dust

shroud, the laborer standing on the safety platform can

release the bag’s double discharge chutes.

Step 4: After the silo is loaded with four to five 3,000 lb bulk

bags, place the batch mixer beneath the cone under the

silo’s boot. If needed, trim the length of the boot to the top

of the mixer. To make product, add the desired amount of

water to the mixer and pull back the silo handle to dispense

the amount of material needed to achieve the preferred

consistency. Any size batch can be made. Let the product

mix four to five minutes to ensure complete hydration of all

materials for optimal workability and board life.

Step 5: The silo is easily relocated on site to position your

mixing station as close as possible to the work, maximizing

job site efficiency. With the silo legs pinned in the up or

down position, insert the forks of the lift into the silo’s fork

pockets. Then, raise the silo and place it in the preferred

location. Make sure the forklift is equipped to safely

transport the silo and that the new terrain is dry, level and

stable. Always secure all leg pins and safety pins!

TABLE OF CONTENTS

Pages

Introduction ................................................................................................. 2

Silo Specifications ....................................................................................... 3

SafetyInformation.....................................................................................4-5

Transporting Silos ....................................................................................... 6

Assembling Silos ...................................................................................... 7-9

Loading Silos ....................................................................................... 10-12

BulkBagHandlingProcedures ..............................................................13-15

Operating Silos ..................................................................................... 16-17

Relocating Silos ........................................................................................ 18

Maintenance ........................................................................................ 19-20

Best Practices for SPEC MIX Silos ........................................................ 21-23

TABLA DE MATERIAS

Paginás

Introducción .............................................................................................. 25

Especificaciones del silo .......................................................................... 26

Información de seguridad para silos .................................................... 27-28

Transporte de los silos .............................................................................. 29

Montaje de los silos ............................................................................. 30-32

Carga de los silos ................................................................................. 33-35

Manipulacióndebolsasagranelyprocedimientosdeelevación............36-38

Funcionamiento de los silos ................................................................. 39-40

Reubicación de los silos ........................................................................... 41

Mantenimiento de los silos .................................................................. 42-43

Guía de las Mejores Prácticas de SPEC MIX ........................................ 44-46

TABLE DES MATIÈRES

Pages

Introduction................................................................................................48

Spécifications du silo ................................................................................. 49

Information de sécurité ......................................................................... 50-51

Le Transporter des silos ............................................................................. 52

L’assemblage des silos ...................................................................... 53-55

Chargerlessilos....................................................................................56-58

Procédures de levage & manipulation des conteneurs souples ............ 59-61

Fonctionnementdes silos ..................................................................... 62-63

Déplacerlessilos........................................................................................64

Entretiendessilos.................................................................................65-66

Guide des meilleures pratiques SPEC MIX .......................................... 67-69

© SPEC MIX®Inc. 2016

2 3

KEEP MOVING. KEEP WORKING. KEEP SAFE. SILO SPECIFICATIONS

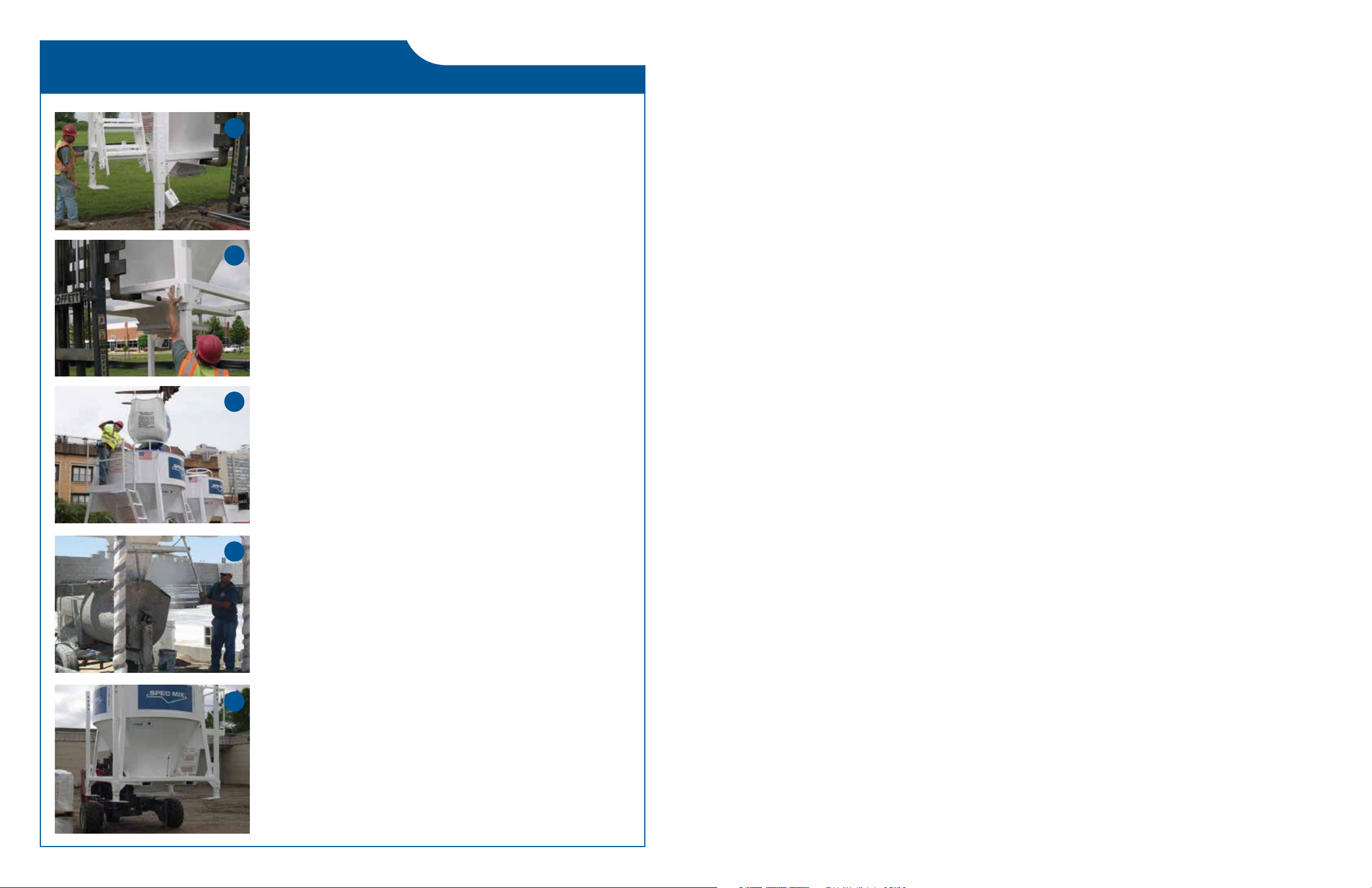

G7000 SILO

TEN BAGGER SILO

LOAD N GO®SILO

SPLIT SILO

To ensure that a safe working environment is provided to all individuals who are operating or have

contact with SPEC MIX equipment and products, the following procedures for working with the

SPEC MIX silos and bulk bags have been formulated.

Since safety is everyone’s responsibility, we ask that you become familiar with these procedures

yourself, and make sure that everyone operating or having any contact with SPEC MIX silos and bulk

bags be familiar with and implement, the following procedures as well.

It is everyone’s responsibility to be aware of the necessary precautions that must be taken to ensure

that laborers are provided with a safe working environment; that they implement safe handling and

operating procedures for their own safety as well as others.

NOTE: These warnings do not constitute all possible safety hazards encountered in the use of

such products on a construction site. All applicable OHSA regulations must be followed in the

setup, relocation, cleaning, or use of the silo and product. FOOTPRINT 8 ft 2 in x 8 ft 2 in

CAPACITY Up to 5 - 3,000 lb (1,360.7 kg) bulk bags

WEIGHT EMPTY 2,900 lb (1,315.4 kg)

WEIGHT FULL Up to 18,000 lb (8,164.6 kg)

SHIPPING HEIGHT 8 ft 6 in collapsed

SHIPPING MEASUREMENT 8 ft 6 in x 10 ft

JOB SITE HEIGHTS Low Setting: 15 ft 6 in

High Setting: 16 ft 6 in

FORKLIFT REQUIREMENTS 4,500 lb (2,041.1 kg)

26 ft double stage lift

(or) telescopic lift

FOOTPRINT 8 ft x 11 ft

CAPACITY Up to 10 - 3,000 lb (1,360.7 kg) bulk bags

WEIGHT EMPTY 3,210 lb (1,456 kg)

WEIGHT FULL UP TO 30,000 lb (13,607.7 kg)

SHIPPING HEIGHT 8 ft 4 in collapsed

JOB SITE HEIGHTS Low Setting: 15 ft 6 in

High Setting: 16 ft 6 in

FORKLIFT REQUIREMENTS 5,000 lb (2,267.9 kg)

26 ft double stage lift

(or) telescopic lift

2 COMPONENT SYSTEM

DURABLE POLYETHYLENE CONE

FOOTPRINT 6 ft 6 in x 7 ft 1 in

TOP COMPONENT 400 lb (181.4 kg)

BOTTOM COMPONENT 740 lb (335.6 kg)

WEIGHT EMPTY 1,100 lb (498.9 kg)

WEIGHT FULL 4,200 lb (1,905 kg)

SHIPPING HEIGHT 8 ft 3 in collapsed

SHIPPING MEASUREMENT 8 ft x 6 ft 5 in

JOB SITE HEIGHTS Low Setting: 10 ft 10 in

High Setting: 13 ft 3 in

FORKLIFT REQUIREMENTS 4,000 lb (1,814.3 kg) lift capacity

10 ft in the air

FOOTPRINT 8 ft x 11 ft

CAPACITY Up to 10 - 3,000 lb (1,360.7 kg) bulk bags

in 2 compartments (5 each)

WEIGHT EMPTY 3,610 lb (1,637.4 kg)

WEIGHT FULL UP TO 30,000 lb (13,607.7 kg)

SHIPPING HEIGHT 8 ft 4 in collapsed

JOB SITE HEIGHTS Low Setting: 15 ft 6 in

High Setting: 16 ft 6 in

FORKLIFT REQUIREMENTS 5,000 lb (2,267.9 kg)

26 ft double stage lift

(or) telescopic lift

4 5

SAFETY INFORMATION FOR SPEC MIX®SILOS SAFETY INFORMATION FOR SPEC MIX®SILOS

SPEC MIX®silo systems are engineered and fabricated to increase all aspects of job site safety. Providing a safe

working environment for personnel utilizing the silo systems is our number one objective, and SPEC MIX, Inc.

continually strives to find new ways to exceed this goal.

The most common daily practice when operating a SPEC MIX silo is loading the unit with bulk bags. During this

process, to ensure the safety of the laborer that is opening the discharge chute(s) of the bulk bag being dispensed,

we strongly recommend individuals only work from the silo’s safety platform. Moreover, the individual should use

the metal bag hook (gaff) shipped with each new silo to open the B-lock closure.

The SPEC MIX silo safety platform is engineered based on the OSHA safety standards specified for scaffolding

listed below—our silos meet these requirements.

1. Guard rails are required on welded frame scaffolds (or silos) that are 10 feet high or more.

2. Top rail height shall be at least 36 inches to a maximum of 45 inches.

3. Top rail strength must be at least 200 pounds for welded frame scaffolds.

4. Mid-rails must be positioned below the top rail and the work platform and the strength on a welded

frame scaffold must be at least 150 pounds.

5. Scaffold (or silo) legs must bear on base plates and these shall rest on either firm foundation or mud

sills.

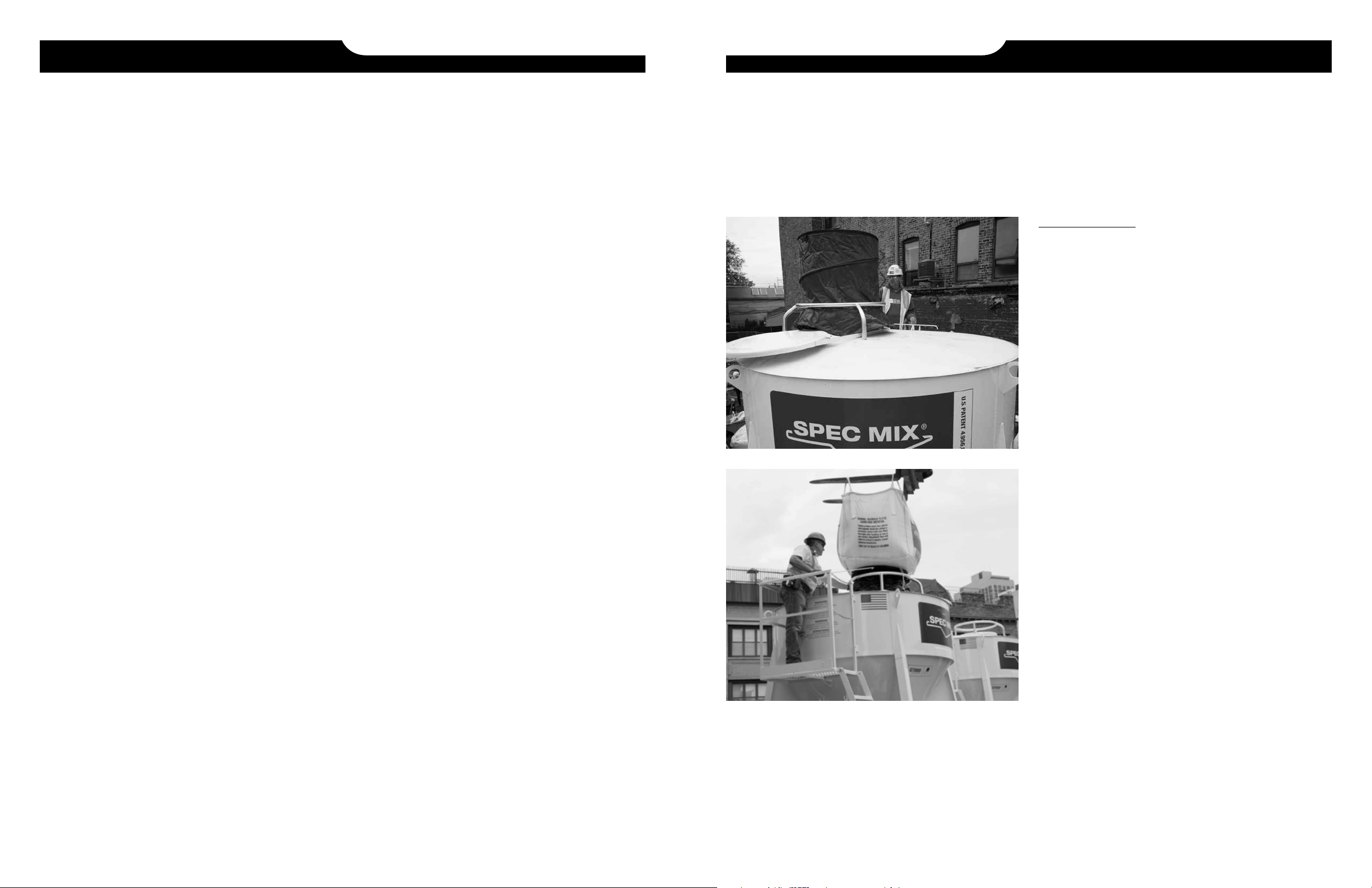

In the event a person needs to climb on top of the silo, an OSHA fall protection lanyard is required and should

be used. OSHA states the following regarding scaffolding (or silo safety) work platforms: “If a scaffold (or work

platform) is more than 10 feet above a level (or ground), workers must have fall protection.”

Fall Arrest Systems: A fall arrest system consists of a full body harness, a lanyard short enough to limit a fall to

six feet, and an anchorage. Welded on the top of silo to the left side of the slide-hatch top of each SPEC MIX silo

is a D-shaped anchorage point. This is where an individual’s lanyard should be attached. The entire Fall Arrest

System must be capable of resisting the shock load caused by a fall. Both OSHA and ANSI rules require that these

anchorages be capable of supporting at least 5,000 pounds per worker attached—the SPEC MIX anchorage point

meets this specification.

Below are some suggestions for individuals using a fall protection lanyard to ensure job site safety.

1. Fall-arresting devices should be periodically inspected for damage by a qualified person, and faulty equipment

should be immediately removed from service. Additionally, employees required to wear fall protection should

inspect their own equipment before the start of each job.

Additionally, employers should train workers in inspection techniques that would allow them to identify faulty

equipment. Workers should inspect their equipment before the start of work each day. Faulty equipment should

be immediately removed from service to ensure worker safety.

2. Personal protective equipment should be able to withstand the harshest conditions to which it may be

subjected on any given job. Many materials, including nylon, can be easily damaged in the presence of extreme

heat. For this reason, nylon lanyards should not be used where they might be exposed to conditions that

could include extreme heat; rather, steel mesh or wire core lanyards would have been more suitable. Personal

protective equipment should be evaluated before being used on any job to ensure that it can withstand the

harshest conditions to which it may be subjected without sustaining damage that would jeopardize the safety

of a worker.

3. OSHA requires that workers working from float or ship scaffolds (scaffolds suspended from overhead supports)

be protected by an approved safety lifebelt, lanyard, and lifeline secured above the point of operation to an

anchor point or structural member.

The SPEC MIX silo ladder is engineered based on the OSHA safety standards specified for fixed ladders listed

below. Our silos meet these key requirements.

1. If the total length of the climb on a fixed ladder equals or exceeds 24 feet (7.3 m), the ladder must be equipped

with ladder safety devices.

2. Fixed ladders must be provided with cages where the length of climb is less than 24 ft (7.3 m) but the top of the

ladder is greater than 24 ft (7.3 m) above lower levels.

3. Fixed ladders must support two loads of 250 lb (114 kg) each.

4. Individual rung/step ladders must extend at least 42 in (1.1 m) above a landing platform, or by providing vertical

grab bars that must have the same lateral spacing as the vertical legs of the ladder rails.

5. Each step or rung of a fixed ladder must be able to support a load of at least 250 lb (114 kg) applied in the

middle of the step.

6. Rungs of individual rung/step ladders must be shaped to prevent slipping off the end of the rungs.

7. Rungs and steps of fixed metal ladders must be corrugated, knurled, dimpled, coated with skid-resistant mate-

rial or treated to minimize slipping.

8. Minimum perpendicular clearance between fixed ladder rungs and any obstruction behind the ladder must be 7

in.

9. Minimum perpendicular clearance between the centerline of fixed ladder rungs and any obstruction on the

climbing side of the ladder must be 30 in (76 cm).

10. Fixed ladders must be used at a pitch no greater than 90 degrees from the horizontal, measured from the back

side of the ladder.

6 7

TRANSPORTING SPEC MIX®SILOS ASSEMBLING SPEC MIX®SILOS

1. Inspect SPEC MIX silo to make sure that it has

been emptied.

WARNING: Do not enter the interior of the silo cone

for any inspection or maintenance. If absolutely

necessary, personnel must follow confined space

entry procedures (OSHA).

2. Lower or remove and secure safety ring to silo

cone.

WARNING: Connect safety line and fall arrestor device

to tie off hook before climbing onto silo top. This

device must comply with the 5,400 pound tensile

strength as required by OSHA 1926.104 (b).

3. Secure top hatch handle with bolt and nut or lock-

pin

4. Remove valve gate handle assembly and pin in

holding ring.

5. To lift silo, insert forklift forks into fork pockets at

full depth.

6. To lower silo, slightly raise silo and remove leg pins

and lynch pins from legs. Lower silo while manually

raising ladder to avoid damage. Secure ladder with

chains.

7. Once lowered to the transportation mode, re-install

leg pins and lynch pins to their original position.

8. Fold ladder to collapsed position and secure with

chain

9. Secure third contact point between silo and forklift

using chain or strap with minimum tensile strength

of 5,000 pounds live working load, i.e., from lifting

eye or tie down ring to fork mast or backstop.

10. Slowly and carefully load silo onto the trailer

following accepted U.S. DOT procedures.

11. Secure silo to trailer using DOT-approved chains

and binders or strap and ratchets with a minimum

of 5,000 pounds tensile strength.

12. Remove any debris or material from silo or trailer

bed before traveling.

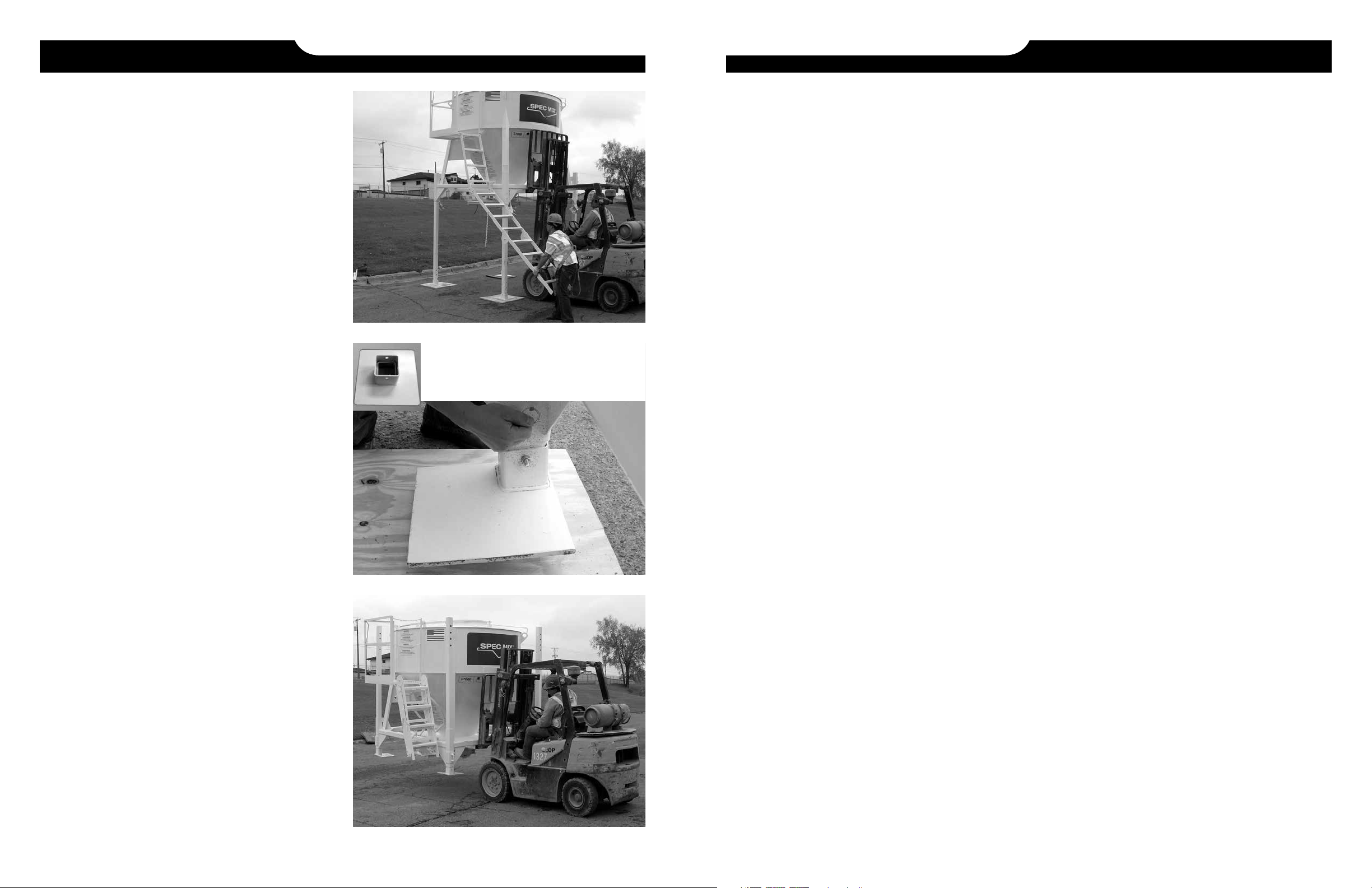

1. Select a position on the job site where the ground is

dry, compacted, level and stable. The site should be

in an area of open wind. Avoid enclosed or confined

areas.

NOTE: To ensure the stability of the erected silo, dry,

compacted, level ground MUST be available for set

up, or the silo should NOT be erected. Also, when

using the older style foot pads, turn foot outward

(turned inward for shipping purposes only).

2. Softer soil will require the use of either footings or

concrete pads of 24 x 24 x 6 inches of reinforced

concrete with a minimum compressive strength of

3,500 psi.

3. Foot pads should be constructed of 24 x 24 x 1 inch

steel pads or of three separate pieces of 24 x 24 inch

treated plywood that are ¾ inch thick and laminated

together with screws. Discard foot pad when

punctured. Each silo requires four foot pads.

4. To lift silo, insert forks completely into fork tubes.

NOTE: A proper capacity forklift must be utilized to

lift the standard weights of the silo and material being

used. (See silo specifications on Page 3).

5. Secure third contact point between silo and forklift

using chain or strap with minimum tensile strength of

5,000 pounds live working load, from lifting eye or tie

down ring to fork mast or backstop.

NOTE: The third contact point is necessary for

preventing the silo from sliding off the forklift forks

during any job site transportation.

6. Slowly lift and recline forklift position while clearing

silo from trailer.

7. Place the tower on the best approved location.

8. Position the silo so the mason tender can be

positioned with a crosswind over the mixer or

downwind to keep dust from blowing into the face of

the worker while mixing.

9. Before you raise the silo, remove leg pins and release

the ladder chain. Reinsert leg pins at the desired

height and lower ladder allowing admittance to the

safety railed platform when accessed.

WARNING: Both safety chains must be securely

attached across the entry point when on the safety

railed platform.

Note: Newer Style Foot Pads are centered.

*When using the Older Style Foot Pads (above)

turn Foot outward (turned inward for shipping

purposes only).

8 9

ASSEMBLING SPEC MIX®SILOS ASSEMBLING SPEC MIX®SILOS

WARNING: Connect safety line and fall arrestor

device to tie off hook before climbing onto silo top.

(This device must comply with the 5,400 pound tensile

strength as required by OSHA 1926.104(b).)

10. Check material flow basket for positioning,

obstructions, valve gate handle assembly and/or

assorted hardware.

WARNING: Do not enter interior of the silo cone

for any inspection or maintenance. If absolutely

necessary, personnel must follow confined space

entry procedures (OSHA).

11. Place and securely fasten safety ring to top of silo

using safety locking pins

12. Slide open the silo hatch and install the SPEC MIX

Upper Dust Shroud into the fill port of the silo. The

end of the tube with the skirt should be positioned just

above the top of the silo and draped down to close

any air gaps between the upper dust shroud and the

silo.

13. By slightly raising the silo, you can remove all four leg

pins allowing silo legs to telescope to full adjustment.

WARNING: Keep legs, feet and hands clear of silo

legs as they are lowered.

14. Raise tower to desired height until holes in silo leg

match holes in receiver tube assembly.

15. Secure silo by inserting all four leg pins at the desired

height, then insert the safety locking pins in the holes

of the four leg pins to lock the leg pins in place.

16. Hand tighten stabilizer bolts then fully tighten with a

wrench.

17. If the silo is equipped with a VALVE GATE: Attach

handle and handle supports to valve gate assembly.

18. Check valve gate for easy operation and complete

closure allowing access for padlock. For swivel gates,

check rotation and grease zerts.

19. If the silo is equipped with a SLIDE GATE: Attach

handle and handle supports to slide gate assembly

matching the short handle to gate door and the

long handle to pivot point located on cross brace.

20. Check slide gate for easy operation and complete

closure allowing access for padlock. For swivel

gates, check rotation and grease zerts.

NOTE: It is advisable, under windy conditions, to also

utilize a wind tarp that attaches to the legs on two

sides of the silo.

VALVE GATE

VALVE GATE

SLIDE GATE

SLIDE GATE

10 11

LOADING SPEC MIX®SILOS LOADING SPEC MIX®SILOS

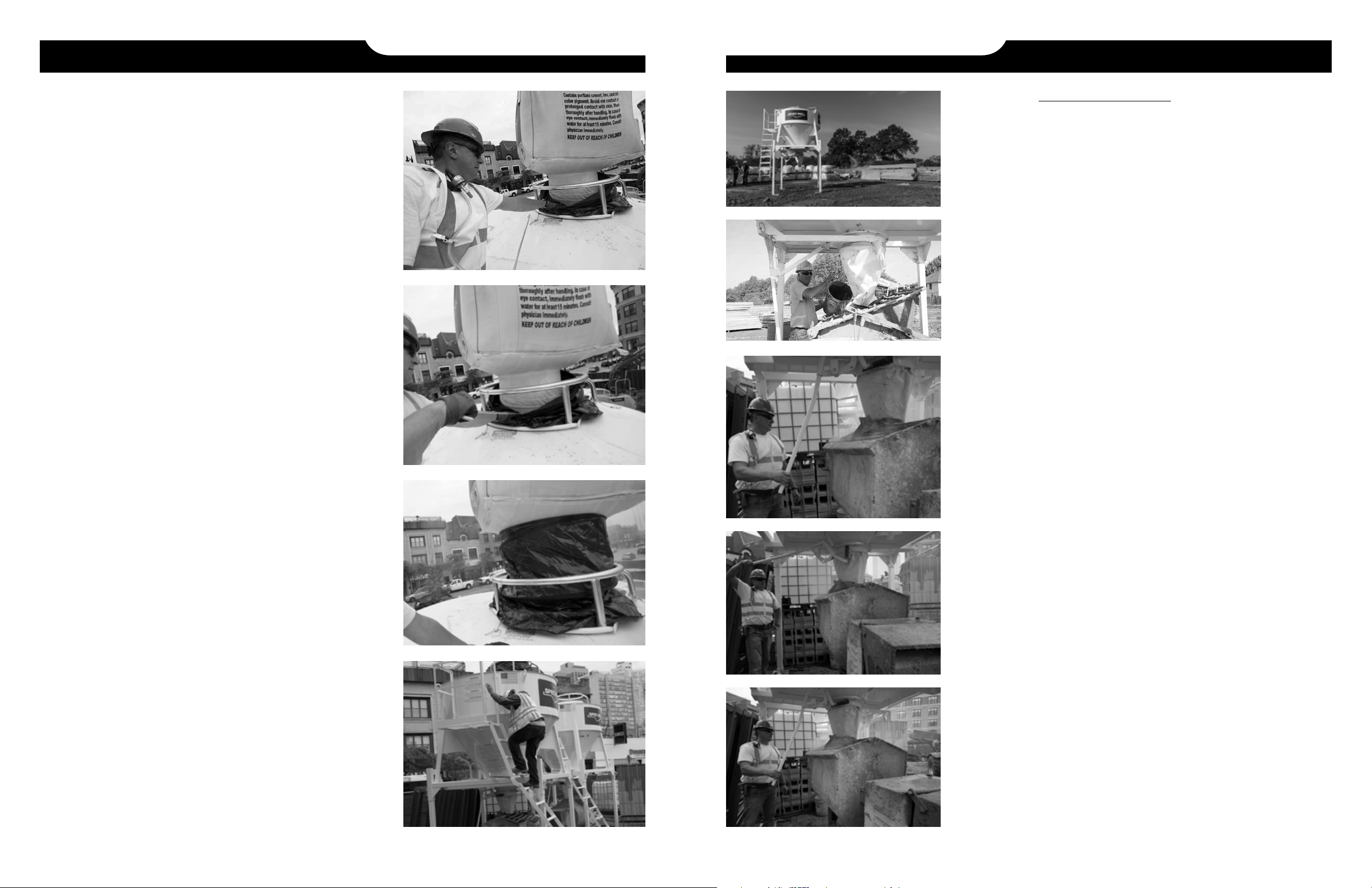

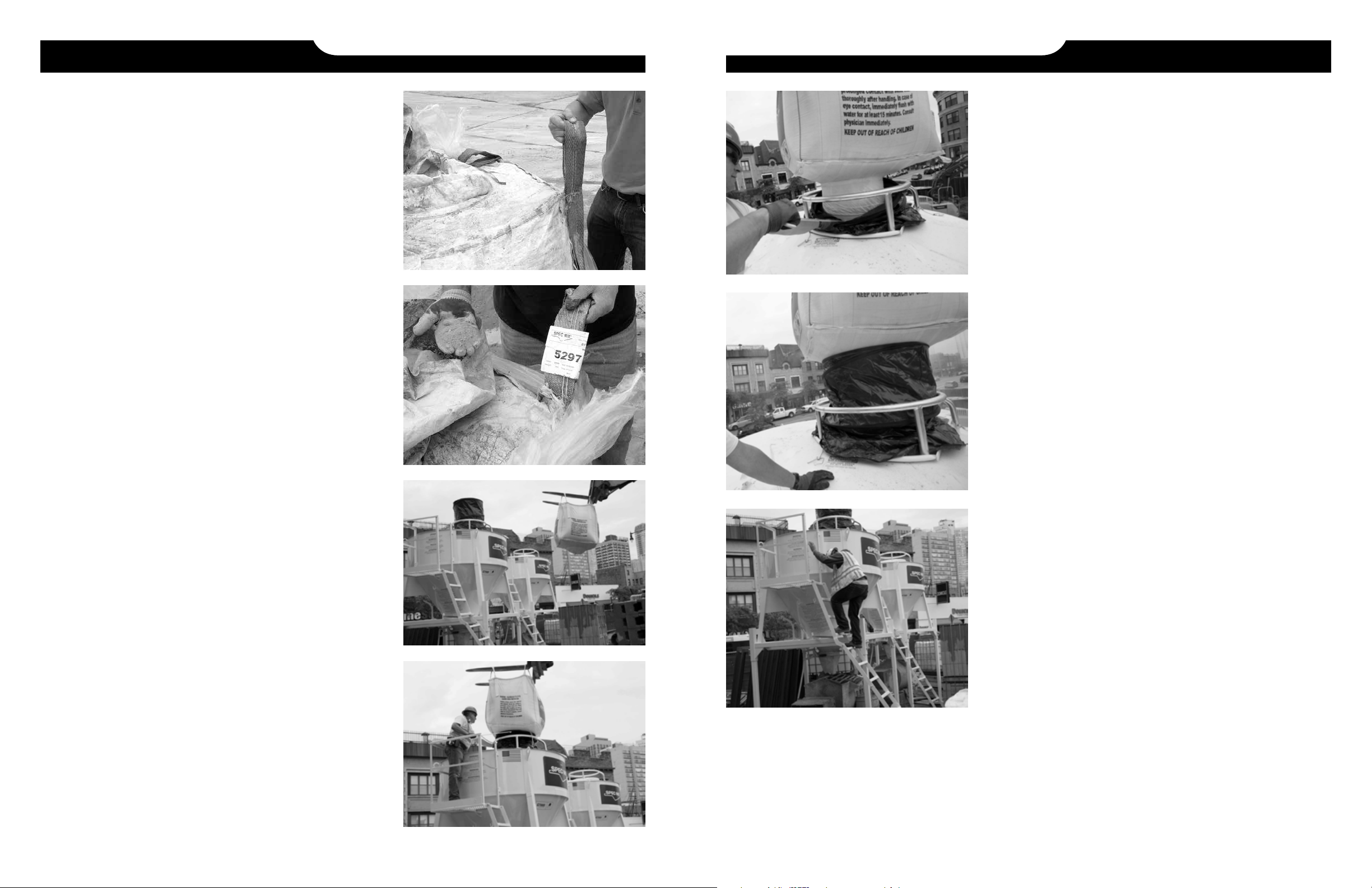

1. While standing on the ground, slide the outer plastic cover

down to the pallet level of the material bulk bag. At this

time, inspect the overall condition of the bulk bag giving

special attention to the bag’s lifting loops. Check for fraying

on both sides. If the strap appears stressed, set the bag

and pallet aside for replacement and recover to protect the

material inside.

2. Save the product identification card or batch ticket

located inside the plastic cover. This will verify the product

delivered matches the product ordered, which may be

useful during the construction process.

3. Once the bag has passed the visual inspection, insert the

forklift forks through the four lifting loops. The forks should

easily slide to a position where all four loops are on the

forks as far as possible. It is important the loops do not

leave this position before lift tension is applied.

4. To improve flow, open the top spout of bag.

5. From an area opposite the side of the silo safety rail

platform, carefully raise the bag to the silo hatch. At no

time should personnel be under the bulk bag. The forks

should be at a reclined position while raising the bag to a

distance of 3-4 feet above safety ring.

6. Position the bulk bag over the top of the silo centered

over the fill port and safety ring so that the upper dust

shroud meets up with the bottom of the bulk bag. Bag can

now be slowly lowered to within 2-3 inches of safety ring,

compressing the upper dust shroud. Hand communication

signals should be used to indicate when the bag has been

lowered the appropriate distance.

WARNING: Do not allow the bag to rest on safety ring or

silo top.

7. The laborer/operator can now climb the ladder to the safety

railed platform once the bag is in this position.

WARNING: The person on the platform must securely

attach both safety chains across the entry point when on

the safety railed platform.

8. The design of the silo and bags is such that the material

charging of the silo can be done without accessing the silo

top.

SPEC MIX silo delivery systems are designed to increase productivity on site while adding to job site safety by

reducing physical injury with their ergonomically correct design. The standard gravity silos can also limit workers

exposure to construction site mixing dust when the following best practices are incorporated into every day use.

DANGER Causes severe skin burns and serious eye damage. May cause an allergic skin reaction. May cause

respiratory irritation. May cause cancer through chronic inhalation. Causes damage to lungs through prolonged or

repeated inhalation. Harmful if swallowed.

WEAR IMPERVIOUS GLOVES, such as nitrile. Wear eye protection & protective clothing. Do not breathe

dust. A NIOSH approved dust mask, such as N95, is recommended, especially in poorly ventilated areas or when

permissible exposure limits may be exceeded. Wash thoroughly after handling. Do not eat, drink, or smoke when

using this product. Before handling, read Safety Data Sheet which is available online at www.specmix.com, 800-

282-5828.

FIRST AID: If on skin or hair rinse with water. If in eyes: rinse cautiously with water for several minutes; remove

contact lenses if easy to do; continue rinsing. If inhaled: remove person to fresh air and keep comfortable for

breathing. If swallowed: rinse mouth; do NOT induce vomiting. Immediately take off all contaminated clothing and

wash before reuse. You cannot rely on pain to alert you to cement burns. Portland cement can cause dermatitis

or sensitization. If skin irritation or rash occurs get medical advice or attention. Immediately seek medical advice

or attention if symptoms are significant or persist. Contains Portland cement, silica sand and may contain fly ash.

Dispose of contents & container in accordance with all regulations.

KEEP OUT OF REACH OF CHILDREN

REQUIRED EQUIPMENT

Hard Hat

Impervious Gloves such as Nitrile

Safety Harness

Safety Goggles

Dust Mask: N-95 Recommended

SPEC MIX Safety Hook

SPEC MIX Upper Dust Shroud

12 13

LOADING SPEC MIX®SILOS

WARNING: Stay off the silo top. All silo charging to be

done from the safety railed platform only.

9. Using the SPEC MIX Safety Hook, pull the dust

containment chute down and grasp and pull the B-LOK or

plastic closure pin located on the outer tie on the bottom of

the bulk bag. Pull the b-lock to open the outer chute. This

will open the protective outer flap encompassing the bag’s

discharge chute.

10. With the same SPEC MIX hook, pull the upper dust shroud

down and hook the b-lock on the inner chute at the bottom

of the bulk bag. Pull the b-lock on the inner chute to begin

dispensing material into the silo.

11. Immediately remove the bulk bag hook to allow the upper

dust shroud to compress up into the bottom of the bulk

bag, containing any dust as the material dispenses into the

silo.

12. Climb down the ladder as the material dispenses into the

silo to minimize exposure to dust while filling the silo.

13. Repeat these exact procedures for each bag emptied into

the silo for charging.

BULK BAG HANDLING & LIFTING PROCEDURES

The following flexible intermediate bulk container (bulk bag)

lifting and handling procedures are specifically stated for

safe use and operation when utilizing SPEC MIX Silo Delivery

Systems. SPEC MIX bulk bags are specifically designed

for use with construction job site fork trucks. SPEC MIX

bulk bags are manufactured and tested to exceed industry

safety specifications. To ensure the safety of all construction

site personnel, please read and follow these practices and

procedures when handling SPEC MIX bulk bags. Work smart,

work safe!

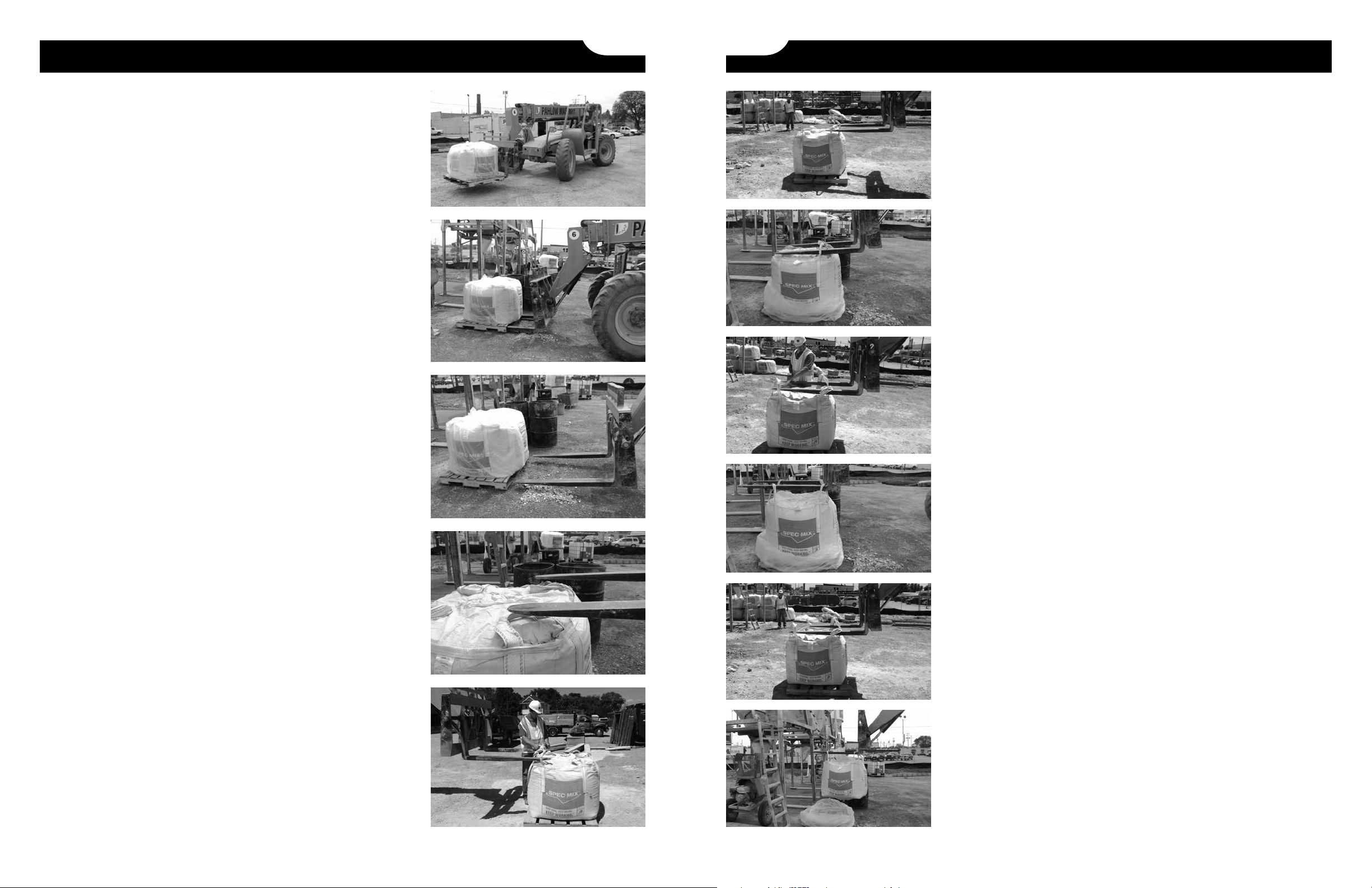

1. When transporting bulk bags, only move the bag while

seated on a pallet. The boom of the fork truck should be

fully retracted. Do not transport bulk bags around the

jobsite suspended from its lifting straps.

2. To load the SPEC MIX silo, first position the bulk bag on

the pallet directly in front of the SPEC MIX silo so it is

lined up with the fill port on the top of the silo. At this point

the fork truck’s front tires should be no more than 12 feet

from the silo’s front legs. Always adhere to the fork truck

manufacturers load chart when lifting bulk bags. A SPEC

MIX bulk bag weighs 3000 pounds.

3. To lift the bulk bag, back up the fork truck slowly removing

the fork tines from the pallet supporting the bulk bag.

Before inserting the forks into the lifting loops, inspect the

tines of the fork truck to ensure there are no rough edges.

If a rough edge is found, file or grind the rough edge to

remove any burs. Make sure to shut down the fork truck

before working on fork tines.

4. Place the fork truck in neutral and engage the parking

break. Then slowly lift the fork tines of the fork truck to a

position where the tines are in line with the bag’s front two

lifting straps, yet just over the top of the bulk bag. Remove

the protective outer plastic cover from the bulk bag to

inspect the integrity all four lifting straps of the bag.

NOTE: To increase the flow and discharge speed of the

bag’s content while filling the silo, untie and open the bag’s

top fill spout.

5. Once the fork tines are in position, turn off the fork truck. It

is now safe for the assistant to approach the fork truck and

manually slide the bag’s lifting straps over the fork tines.

Always approach the side of the fork tine, do not stand in

front of the fork tines.

14 15

BULK BAG HANDLING & LIFTING PROCEDURESBULK BAG HANDLING & LIFTING PROCEDURES

12. To lift the bulk bag over the SPEC MIX Silo, the fork truck

operator must place the fork truck in neutral, apply the

parking brake and level the machine. The operator can then

slowly raise the fork truck boom until the bottom of the

bulk bag is slightly above the top of the silo. Next, extend

the boom until the bag’s discharge chute is directly above

the silo’s fill port and safety ring located atop the silo. Once

the bag is in position, the operator should verify that the

fork truck is in neutral and the parking brake is applied,

then turn off the fork truck so the assistant can safely climb

the silo ladder to dispense the bulk bag’s contents into the

silo from the silo’s safety platform. While standing on the

platform, the assistant must attach and secure both safety

chains on the loading platform before opening the fill port

lid on the silo.

13. To open and discharge the bulk bag into the silo, use the

bulk bag hook to pull and open the first B-lock closure

on the bag’s outer chute. CAUTION: The bulk bag

hook should only be inserted under the silo safety

ring mounted above the fill port, not above. Always

keep hands and arms clear of the area below the bulk

bag. Follow the same procedure to open the bag’s inner

discharge chute to allow material flow.

14. When all the contents of the bag have been emptied,

the assistant can close the silo fill port and the fork truck

operator can safely return the empty bag back to its

original pallet for jobsite removal. Once the fork truck boom

is safely in a lowered position over the original pallet, the

assistant can safely climb down the ladder from the loading

platform.

To load the silo with additional bulk bags of material,

closely follow the same procedures above.

6. Once the lift straps are securely positioned on the fork

tines the assistant should step safely away from the bulk

bag and fork tines before the fork truck is started and any

movement of the fork truck begins.

7. Before the next set of lifting straps can be slid over the

fork tines, while the tines are still in the proper position, the

forklift operator should extend the boom forward so the

tips of the fork tines are directly above the bag’s second

set of lifting straps.

8. Once the forks are in position, turn off the forklift. It is now

safe for the assistant to manually slide the bag’s lifting

straps over the fork tines. Always approach the side of the

fork tine, do not stand in front of the fork tines.

9. The assistant should ensure the bag’s front lifting straps

are slid back to the vertical rise at the rear of the fork tines

and position the lifting straps so each is directly above the

point at which it connects to the bulk bag.

10. When the lifting straps are properly positioned on the fork

tines, the assistant should step safely away from the bulk

bag and fork truck before it is started and any movement of

the fork truck begins.

11. The bulk bag should be slowly lifted off the pallet. If

the plastic outer cover is still around the bulk bag, the

operator should place the fork truck in neutral, then apply

the parking brake and turn off the fork truck to allow the

assistant to safely remove the outer cover from the bulk

bag.

NOTE: For product quality control measures the attached

manufacturer batch ticket can be kept as a permanent

record of the material in the bulk bag.

16 17

OPERATING SPEC MIX®SILOS

WARNING: Injurious to eyes, lungs & skin SPEC

MIX products contain portland cement and lime,

masonry cement, mortar cement, additives, sand

and/or color pigment.

Avoid eye contact, prolonged breathing of dust or

contact with skin

Recommended wearing of NIOSH approved

dust mask or respirator that meets minimum

performance of N-95, appropriate eye protection,

gloves and the proper clothing to protect from

prolonged exposure.

Wash hands thoroughly after handling. In case of

eye contact, immediately flush with plenty of water

for at least 15 minutes and consult a physician.

1. Position the silo so the mason tender can be

positioned with a crosswind over the mixer or

downwind to keep dust from blowing into the face

of the worker while mixing. Many SPEC MIX silos

are equipped with a rotating gate that allow for

the handle to be moved without moving the silo

itself. To keep rotating gates working properly, keep

grease in zerts and make sure to open the gate

before attempting to rotate it to remove downward

force from the weight of the material on the gate

when rotating.

2. Position mixer under silo to facilitate dumping of

mixed product into mud box or tub.

3. Place discharge chute as close as possible to mixer

protective grate or orifice.

4. Start the mechanical mixer.

5. Fill the mixer with sufficient water to receive

the material. It is beneficial to keep the initial

batch wetter than required for final use to ensure

complete hydration of the aggregate, reducing dust

when charging the mixer and increasing board life

of the final product.

OPERATING SPEC MIX®SILOS

6. Next, locate the handle that controls the flow of

SPEC MIX preblended material into the mixer. This

handle extends down and away from the silo just

above the chute. Pull the handle away from the

mixer to open and push to close.

7. When opening the gate, take a stance that is away

from the discharge of material to limit exposure to

nuisance dust.

8. Open the gate with even force and only as wide as

needed to allow for a good steady flow of material

into the silo. Opening at too great of a distance can

cause product surges that have the potential to

increase nuisance dust on site.

9. When the desired amount of material has been

dispensed into the mixer, shut the gate with even

force, maintaining distance from the mixer.

10. Adjust mix as needed by adding either more water

or SPEC MIX product in order to obtain the desired

consistency.

11. As the wind shifts, make sure to position with

a cross wind or downwind to continue to avoid

nuisance dust.

12. Mix each batch to the full five minutes as required

by ASTM.

18 19

RELOCATING SPEC MIX®SILOS

1. One of the many advantages of the SPEC MIX

system is the easy relocation of the silo. The

ability to move the silo around the job site enables

the forklift operator to deliver mortar quickly and

efficiently.

2. Select a position on the job site where ground is

dry, compacted, level and stable. (See additional

requirements in “ASSEMBLING SPEC MIX SILOS.”)

3. Empty silo as much as feasible or possible.

(Material may be re-loaded into an empty bag if

necessary.)

NOTE: Silos can weigh between 1,100 to 3,700

pounds. (See silo specifications on Page 3.)

4. Remove mixer and any obstructions that may

hinder the freedom of movement, including any

hardened material around base of silo legs and foot

pads.

5. Run forklift forks into fork tubes full depth.

NOTE: A proper capacity forklift must be utilized

to lift the standard weights of the silo and material

being used. See silo specifications on Page 3.

6. Slightly raise silo and remove lynch pins and leg

pins from legs. Lower silo while manually raising

ladder to avoid damage.

7. Once lowered to the transportation mode re-install

leg pins and lynch pins to their original position.

8. Connect third contact point to forklift using either

chain or strap with minimal tensile strength of 5,000

pounds.

NOTE: The third contact point is necessary for

preventing the silo from sliding off the forklift forks

during any job site transportation.

9. Slowly transport silo to new location.

10. Follow same guidelines for initial erection of silo

paying note to soil conditions as before.

11. Re-charge silo following the loading instructions.

Note: Newer Style Foot Pads are centered.

*When using the Older Style Foot Pads (below)

turn Foot outward (turned inward for shipping

purposes only).

MAINTENANCE OF SPEC MIX®SILOS

1. Maintenance begins on the day the silo is delivered.

a. Silo should be coated with release agent as supplied by Arrow/Mag-Nolin, ZEP, or other

manufacturer.

b. Install all warning signs and decals in appropriate locations on silo and work platform.

c. Check valve/swivel gate for all parts, alignment, and ease of operation.

d. Check all leg pins, lynch pins, cables, stabilizer nuts and bolts, valve/swivel gate, hatches,

and safety chains for ease of operation and proper locations.

e. Upon silo erection at job site, cover legs with poly, form release agent or utilize another

method to protect leg assemblies, and foot pads from material collection.

2. Daily maintenance to be performed by contractor:

a. Keep top hatch free of excess material in order to facilitate ease of opening and closing.

b. Check safety chains for stress.

c. Check discharge chute for proper height rips or tears. Replace as needed.

d. Check to make sure all warning signs are visible and in their proper location.

e. Check to ensure that all non-skid tapes are in place.

f. Check to make sure that all handles, chains, leg pins, lynch pins, and cables are in place and

not bent, cut or damaged. If so, replace immediately.

g. Inspect silo legs for alignment, dents or bending. Replace silo immediately if necessary.

h. Check silo for plumb and level.

i. Check position of all four 24 x 24 inch foot pads.

3. Upon return to Distributor or SPEC MIX Manufacturer, check the following and correct or replace

as needed.

a. All signs are clean and visible.

b. All safety chains and clasps are operational.

c. Upper Dust Shroud is intact.

20 21

MAINTENANCE OF SPEC MIX®SILOS BEST PRACTICES FOR SPEC MIX®SILOS

d. Valve gate is clean and operates easily.

e. Discharge chute is not cut, torn or weathered.

f. Material flow basket is intact, clean and operational.

g. Legs are free of mortar build-up.

h. Top of silo is free of excessive mortar build-up.

i. Top hatch integrity is sound and free of defects, broken welds or supports and free of mortar

build up.

j. Safety ring connections are clean and free of hardened mortar or grout.

NOTE: Damaged silo legs affecting the integrity of the silo must be replaced immediately before

silo set up or any continued use.

NOTE: There is no replacement schedule for the silo lynch pins, unless a manufacture defect is

evident.

WARNING: Do not enter the interior of the silo cone for any inspection or maintenance. If

absolutely necessary, personnel must follow confined space entry procedures (OSHA).

Reducing Unnecessary Exposure to Dust at the Mixing Station

SPEC MIX silo delivery systems are designed to increase productivity on site while adding to job site

safety by reducing physical injury with their ergonomically correct design. The standard gravity silos

can also limit workers exposure to construction site mixing dust when the following best practices

are incorporated into every day use.

Loading the Silo :

1. Install the SPEC MIX Dust Containment Chute into

the fill port of the silo. The end of the tube with

the skirt should be positioned just above the top

of the silo and draped down to close any air gaps

between the dust containment chute and the silo.

2. Position the bulk bag over the top of the silo

centered over the fill port and safety ring so that the

dust containment chute meets up with the bottom

of the bulk bag.

3. Lower the bulk bag to a position just above the

safety ring, compressing the dust containment

chute.

22 23

BEST PRACTICES FOR SPEC MIX®SILOSBEST PRACTICES FOR SPEC MIX®SILOS

4. Using the bulk bag hook, pull the dust containment

chute down and hook the b-lock on the outer chute

at the bottom of the bulk bag. Pull the b-lock to

open the outer chute

5. Using the bulk bag hook, pull the dust containment

chute down and hook the b-lock on the inner chute

at the bottom of the bulk bag. Pull the b-lock on the

inner chute to begin dispensing material into the

silo.

6. Immediately remove the bulk bag hook to allow the

dust containment chute to compress up into the

bottom of the bulk bag, contianing any dust as the

material dispenses into the silo.

7. Climb down the ladder as the material dispenses

into the silo to minimize exposure to dust while

filling the silo.

Silo Mixing Procedures:

1. Position silo in an area of open wind, avoiding

enclosed or confined areas.

2. Position the silo so the mason tender can be

positioned with a crosswind over the mixer or

downwind to keep dust from blowing into the face

of the worker while mixing. Many SPEC MIX silos

are equipped with rotating gate that allow for the

handle to be moved without moving the silo itself.

To keep rotating gates working properly, keep

grease in zerts and make sure to open the gate

before attempting to rotate it to remove downward

force from the weight of the material on the gate

when rotating.

3. Fill the mixer with sufficient water to receive

the material. It is beneficial to keep the initial

batch wetter than required for final use to ensure

complete hydration of the aggregate, reducing dust

when charging the mixer and increasing board life

of the final product.

4. When opening the gate, take a stance that is away

from the discharge of material to limit exposure to

nuisance dust.

5. Open the gate with even force and only as wide as

needed to allow for a good steady flow of material

into the silo. Opening at too great of a distance can

cause product surges that have the potential to

increase nuisance dust on site.

6. When the desired amount of material has been

dispensed into the mixer, shut the gate with even

force, maintaining distance from the mixer.

7. As the wind shifts, make sure to position with

a cross wind or downwind to continue to avoid

nuisance dust

25

SIGA ADELANTE. SIGA EN MOVIMIENTO. MANTÉNGASE SEGURO.

Para garantizar que se brinda un ambiente de trabajo seguro a todas las personas que operan o

entran en contacto con los productos y equipos de SPEC MIX, se han formulado los siguientes

procedimientos para trabajar con los silos de SPEC MIX y las bolsas a granel.

Ya que la seguridad es responsabilidad de todos, le pedimos que se familiarice con estos

procedimientos y se asegure de que también todos aquellos que operen o entren en contacto con

los silos de SPEC MIX y las bolsas a granel estén familiarizados con estos procedimientos y los

implementen.

Es responsabilidad de todos estar conscientes de las precauciones que deben tomarse para

garantizar que los trabajadores cuentan con un ambiente de trabajo seguro; que implementan

procedimientos de operación y manipulación seguros tanto para su propia seguridad como para la

de los demás.

NOTA: Estas advertencias no representan todos los peligros contra la seguridad que pueden

ocurrir durante el uso de dichos productos en una obra de construcción. Se deben cumplir

con todas las regulaciones de OHSA aplicables en la instalación, reubicación, limpieza o uso

del silo y del producto.

INSTRUCCIONES DE FUNCIONAMIENTO Y SEGURIDAD

1

2

3

4

5

Se prepara una cantidad doble de material en 5 minutos o

menos sin sobrecargar al trabajador o poner en peligro la

integridad de la mezcla. No se necesita electricidad ni agua

a presión, solamente una mezcladora mecánica. El silo

puede transportarse. A medida que avanza el trabajo, los

trabajadores y la estación de mezclado con silo lo siguen.

Así es cómo funciona:

Paso 1: Para levantar el silo, asegurarse de que el terreno esté

seco, nivelado y compactado. Con una carretilla elevadora de 26

pies y una capacidad de 4500 libras, inserte las horquillas de la

carretilla en los huecos para horquilla del silo y levante la unidad

a la altura deseada. Se dispone de cuatro alturas.

Paso 2: Usando los pasadores dobles de las patas que están

acoplados al chasis, asegurar el conjunto superior del silo

deslizando los pasadores de las patas a su posición. Después,

asegure los pasadores con los pasadores de enganche de

seguridad. A continuación, coloque la manilla de la compuerta

deslizante en su lugar y prepárese para cargar el producto SPEC

MIX en el silo.

Paso 3: Las bolsas a granel se cargan fácilmente en el silo

insertando las horquillas a través de los lazos reforzados de

la bolsa. Una vez que la bolsa está ubicada sobre el silo y en

posición sobre la cubierta de polvo superior, el trabajador que

está en la plataforma de seguridad puede liberar los canales de

descarga doble de la bolsa.

Paso 4: Después de haber cargado el silo con cuatro o cinco

bolsas a granel de 3000 libras, coloque la mezcladora debajo

del cono que está debajo de la bota del silo. Si es necesario,

corte el largo de la bota hasta la parte superior de la mezcladora.

Para preparar el producto, añada la cantidad deseada de

agua a la mezcladora y tire hacia atrás de la manilla del silo

para dispensar la cantidad de material necesario para lograr la

consistencia deseada. Se puede preparara cualquier cantidad.

Deje que el producto se mezcle durante cuatro o cinco minutos

para asegurar que todos los materiales se hidraten bien para

conseguir una docilidad y duración óptimas.

Paso 5: El silo se reubica fácilmente en el lugar de trabajo para

colocar la estación de mezclado tan cerca como sea posible del

trabajo, maximizando así la eficiencia en el trabajo. Con las patas

del silo sujetas con pasadores en la posición superior o inferior

inserte las horquillas de la carretilla en los huecos para horquilla

del silo. Después, súbalo y colóquelo en la ubicación deseada.

Asegúrese de que la carretilla esté equipada para transportar el

silo de manera segura y de que el terreno esté seco, nivelado y

estable. Asegure siempre todos los pasadores de las patas y los

de seguridad.

26 27

ESPECIFICACIONES DEL SILO

G7000 SILO

TEN BAGGER SILO

LOAD N GO®SILO

SPLIT SILO

SUPERFICIE 8 pies 2 pulg. x 8 pies 2 pulg.

CAPACIDAD HASTA 5 BOLSAS A GRANEL

PESO VACÍO 2,900 lb

PESO LLENO HASTA 18,000 lb

ALTURA DE ENVÍO 8 PIES 6 PULG. COLAPSADO

ALTURAS EN EL LUGAR DE TRABAJO

POSICIÓN BAJA: 15 pies 6 pulg.

POSICIÓN ALTA: 16 pies 6 pulg.

REQUISITOS DE LA HORQUILLA ELEVADORA

4,500 lb

ELEVACIÓN EN DOS ETAPAS DE 26 pies

(o) ELEVACIÓN TELESCÓPICA

SUPERFICIE 8 pies X 11 pies

CAPACIDAD HASTA 10 BOLSAS A GRANEL

PESO VACÍO 3,210 Lb

PESO LLENO HASTA 30,000 lb

ALTURA DE ENVÍO 8 pies 4 pulg. COLAPSADO

ALTURAS EN EL LUGAR DE TRABAJO

POSICIÓN BAJA: 15 pies 6 pulg.

POSICIÓN ALTA: 16 pies 6 pulg.

REQUISITOS DE LA HORQUILLA ELEVADORA

4,500 lb

ELEVACIÓN EN DOS ETAPAS DE 26 pies

(o) ELEVACIÓN TELESCÓPICA

SISTEMA DE 2 COMPONENTES

CONO DURADERO DE POLIETILENO

SUPERFICIE 6 pies 5 pulg. x 7 pies 1 pulg.

CAPACIDAD HASTA 1,5 BOLSAS A GRANEL

PESO VACÍO 1,100 lb

PESO LLENO HASTA 4,200 lb

ALTURA DE ENVÍO 8 pies 3 pulg. COLAPSADO

ALTURAS EN EL LUGAR DE TRABAJO

POSICIÓN BAJA: 10 pies 10 pulg.

POSICIÓN ALTA: 113 pies 3 pulg.

REQUISITOS DE LA HORQUILLA ELEVADORA

4,000 Lb CAPACIDAD DE ELEVACIÓN

10 pies EN EL AIRE

SUPERFICIE 8 pies X 11 pies

CAPACIDAD HASTA 5 BOLSAS A GRANEL

EN CADA COMPARTIMENTO

PESO VACÍO 3,610 lb

PESO LLENO HASTA 30,000 lb

ALTURA DE ENVÍO 8 pies 4 pulg. COLAPSADO

ALTURAS EN EL LUGAR DE TRABAJO

POSICIÓN BAJA: 15 pies 6 pulg.

POSICIÓN ALTA: 16 pies 6 pulg.

REQUISITOS DE LA HORQUILLA ELEVADORA

4,500 Lb

ELEVACIÓN EN DOS ETAPAS DE 26 pies

(o) ELEVACIÓN TELESCÓPICA

INFORMACIÓN DE SEGURIDAD PARA DE LOS SILOS SPEC MIX®

Los sistemas de silos de SPEC MIX® han sido diseñados y fabricados para incrementar todos los aspectos de

seguridad en el lugar de trabajo. Proporcionar un ambiente de trabajo seguro para el personal que utiliza los

sistemas de silos es nuestro principal objetivo, y SPEC MIX, Inc. se esfuerza continuamente por encontrar nuevas

formas de superar esta meta.

La práctica diaria más común al utilizar un silo de SPEC MIX es cargar la unidad con bolsas a granel. Durante este

proceso, y para garantizar la seguridad del trabajador que abre el (los) canal(es) de descarga de la bolsa a granel

que se dispensa, recomendamos que se trabaje únicamente desde la plataforma de seguridad del silo. Además,

la persona debe usar el gancho de metal para bolsas (garfio) que se envía con cada nuevo silo para abrir la

abrazadera B-lock.

La plataforma de seguridad del silo de SPEC MIX está diseñada según los estándares de seguridad de OSHA para

andamios que se enumeran a continuación. Asimismo, nuestros silos cumplen con estos requisitos.

1. Las barandillas son requeridas en andamios de armazón soldado (o silos) que tengan 10 pies o más de

altura.

2. La altura de la baranda superior será de, por lo menos, 36 pulgadas hasta un máximo de 45 pulgadas.

3. La resistencia de la baranda debe ser de al menos 200 libras para andamios de armazón soldado.

4. Las barandas de mediana altura deben colocarse debajo de la baranda superior y de la plataforma de

trabajo; además, la resistencia del andamio de armazón soldado debe ser de, como mínimo, 150 libras.

5. Las patas del andamio (o silo) deben estar ubicadas sobre placas base, las cuales reposarán ya sea en

cimientos firmes o soleras (durmientes).

En caso de que una persona tenga que subir a la parte superior del silo, deberá utilizar una cuerda de seguridad

de OSHA para caídas. OSHA establece lo siguiente con respecto a las plataformas de trabajo para andamios (o

seguridad de silos): “Si un andamio (o plataforma de trabajo) está a más de 10 pies sobre el nivel (o suelo), los

trabajadores deben contar con protección contra caídas.”

Sistemas de protección anticaídas: Un sistema anticaídas consta de un arnés de cuerpo entero, una eslinga lo

suficientemente corta para limitar la caída a seis pies y un anclaje. Soldado en la parte superior del silo, al lado

izquierdo de la escotilla deslizante en la parte superior de cada silo de SPEC MIX, se encuentra un punto de

anclaje en forma de D. Es aquí donde la persona debe fijar el elemento de amarre. Todo el sistema anticaídas debe

ser capaz de resistir la carga de choque causada por una caída. Las normas de OSHA y ANSI exigen que estos

anclajes sean capaces de soportar por lo menos 5000 libras por trabajador; y el punto de anclaje de SPEC MIX

cumple con esta especificación.

A continuación se presentan algunas sugerencias para las personas que utilizan una cuerda de seguridad ante

caídas para garantizar la seguridad del sitio de trabajo.

1. Los dispositivos anticaídas deben ser revisados periódicamente por personal calificado para comprobar

que no existan daños y cualquier equipo defectuoso debe retirarse del servicio inmediatamente. Además,

los empleados obligados a llevar protección contra caídas deben inspeccionar sus equipos antes de

comenzar a trabajar.

2. Asimismo, los empleadores deben capacitar a los trabajadores sobre las técnicas de inspección que les

permitan identificar equipo defectuoso. Cada día, los trabajadores deben inspeccionar sus equipos antes

empezar el trabajo. El equipo defectuoso debe retirarse del servicio inmediatamente para garantizar la

seguridad del trabajador.

28 29

INFORMACIÓN DE SEGURIDAD PARA DE LOS SILOS SPEC MIX®

3. El equipo de protección personal debe ser capaz de soportar las condiciones más severas a las que pueda

someterse en cualquier trabajo determinado. Muchos materiales, incluyendo el nylon (nailon), se pueden

dañar fácilmente en presencia de calor extremo. Por esta razón, no se deben usar cuerdas de nylon que

pueden estar expuestas a condiciones que podrían incluir calor extremo; en tal caso, las mallas de acero

o cordones con núcleo de alambre son más apropiadas. Se debe evaluar el equipo de protección personal

antes de ser utilizado en cualquier tipo de trabajo para garantizar que este puede resistir las condiciones

más severas a las que puede someterse sin sufrir daños que podrían poner en peligro la seguridad del

trabajador.

4. OSHA exige que los trabajadores que trabajen en andamios flotantes o de embarcación (andamios

suspendidos de soportes aéreos) estén protegidos por un salvavidas de seguridad, cordones y líneas de

vida aprobados sobre el punto de operación que estén fijados a un punto de anclaje o piezas estructurales.

La escalera del silo de SPEC MIX ha sido diseñada conforme a los estándares de seguridad de OSHA para

escaleras fijas que se enumeran a continuación. Nuestros silos cumplen con estos requisitos esenciales.

1. Si la longitud total del ascenso en una escalera fija es igual o superior a 24 pies (7.3 m), la escalera debe

estar equipada con dispositivos de seguridad para escaleras.

2. Las escaleras fijas deben contar con jaulas cuando la longitud del ascenso sea menor a 24 pies (7.3 m)

pero la parte superior de la escalera sea superior a 24 pies (7.3 m) sobre niveles más bajos.

3. Las escaleras fijas deben soportar dos cargas de 250 libras (114 kg) cada una.

4. Los escalones/peldaños individuales deben extenderse, por lo menos, 42 pulgadas (107 cm) por encima

de una plataforma de descanso, o proporcionar barras de sujeción vertical que deben tener el mismo

espaciamiento lateral que el de las patas verticales de la escalera.

5. Cada escalón o peldaño de una escalera fija debe ser capaz de soportar una carga de al menos 250 libras

(114 kg) aplicada sobre el centro del escalón.

6. Los peldaños de las escaleras de peldaño/escalón individual deben estar moldeados de forma que se

eviten los resbalones en la parte final del peldaño.

7. Los escalones de escaleras fijas de metal deben ser acanalados, con estrías, con hoyuelos, recubiertas de

material antideslizante o tratadas para minimizar el deslizamiento.

8. La distancia mínima perpendicular entre los peldaños de la escalera fija y cualquier obstrucción detrás de

la escalera debe ser de 7 pulgadas.

9. La distancia mínima perpendicular entre la línea central de una escalera fija y cualquier obstrucción en el

lado de ascenso de la escalera debe ser de 30 pulgadas (76 cm).

10. Las escaleras fijas se deben utilizar con una pendiente que no exceda los 90 grados de la horizontal,

medida desde la parte posterior de la escalera.

TRANSPORTE DE LOS SILOS SPEC MIX®

1. Inspeccione el silo de SPEC MIX para asegurarse de

que ha sido vaciado.

ADVERTENCIA: Nunca ingrese en el interior del cono

del silo para realizar inspecciones o mantenimiento. De

ser absolutamente necesario, el personal debe seguir

los procedimientos de ingreso en espacios confinados

(OSHA).

2. Baje o quite y asegure el anillo de seguridad al cono

del silo.

ADVERTENCIA: Conecte la línea de seguridad y el

dispositivo de paracaídas al gancho de amarre antes

de subir a la parte superior del silo. Este dispositivo

debe cumplir con la resistencia a la tracción de 5,400

libras, según OSHA 1926.104 (b).

3. Asegure la manija superior de la escotilla con tornillo y

tuerca o perno de cerradura

4. Quite el montaje de la manija de la válvula de

compuerta y asegure el anillo de retención.

5. Para levantar el silo, introduzca completamente las

horquillas del montacargas en las aberturas para las

horquillas.

6. Para bajar el silo, levante ligeramente el silo y retire

los pasadores y clavijas articuladas de las patas. Baje

el silo mientras eleva la escalera manualmente para

evitar daños. Asegure la escalera con cadenas.

7. Después de haberlo bajado al nivel del transporte,

vuelva a instalar los pasadores y clavijas articuladas en

su posición original.

8. Doble la escalera en posición contraída y asegúrela

con una cadena

9. Asegure el tercer punto de contacto entre el silo

y montacargas con una cadena o correa cuya

resistencia mínima sea de 5,000 libras de carga útil,

es decir, desde la argolla de elevación o el anillo de

amarre al mástil de la horquilla o tope.

10. Cargue el silo lentamente y con cuidado en un

remolque que cumpla con los procedimientos del U.S.

DOT.

11. Asegure el silo al remolque utilizando cadenas o

broches aprobados por el DOT o correas y trinquetes

con una resistencia mínima de 5,000 libras a la

tensión.

12. Retire cualquier residuo o material del silo o remolque

antes de viajar.

30 31

MONTAJE DE LOS SILOS SPEC MIX®MONTAJE DE LOS SILOS SPEC MIX®

1. Seleccione un sitio en el área de trabajo donde el suelo

esté seco, compacto, nivelado y estable. El sitio debe

estar en una zona al aire libre. Evite las áreas cerradas

o confinadas.

NOTA: Para asegurar la estabilidad del silo erguido, el

nivel del suelo DEBE estar seco y ser compacto para

proceder a la instalación del silo, de lo contrario NO

debe instalarse. Además, cuando se utilice las antiguas

almohadillas para las patas, deberá girar la pata hacia

afuera (colocada hacia adentro durante el envío).

2. En un suelo más suave se requerirá el uso de zapatas

(cimientos) o plataformas de hormigón de 24 x 24 x 6

pulgadas de concreto reforzado con una resistencia a

la compresión mínima de 3500 psi.

3. Las almohadillas para las patas deben ser fabricadas

de 24 x 24 x 1 pulgada de placas de acero o tres

piezas separadas de 24 x 24 pulgadas de madera

contrachapada tratada cuyo grosor sea de ¾ de

pulgada y laminadas con tornillos. Descarte la

almohadilla si está perforada. Cada silo requiere cuatro

almohadillas para las patas.

4. Para levantar el silo, inserte completamente las

horquillas en los tubos para horquillas.

NOTA: Se debe utilizar un montacargas de capacidad

apropiada para levantar el peso estándar del silo y el

material en uso. (Vea las especificaciones del silo en la

página 3).

5. Asegure el tercer punto de contacto entre el silo y

montacargas con una cadena o correa cuya resistencia

mínima sea de 5,000 libras de carga útil, desde la

argolla de elevación o el anillo de amarre al mástil de la

horquilla o tope.

NOTA: El tercer punto de contacto es necesario

para evitar que el silo se resbale de las horquillas del

montacargas durante cualquier transporte en el área de

trabajo.

6. Levante lentamente y coloque el montacargas en

posición reclinada mientras retira el silo del remolque.

7. Coloque la torre en la mejor ubicación aprobada.

8. Posicione el silo de modo que el albañil pueda

colocarse teniendo el viento de costado sobre la

mezcladora o a favor del viento para evitar que el

polvo sople en la cara del trabajador mientras esté

mezclando.

9. Antes de subir el silo, retire los pasadores y libere la

cadena de la escalera. Vuelva a colocar los pernos a

la altura deseada y baje la escalera para permitir el

acceso a la plataforma con rieles de seguridad durante

su acceso.

Note: Newer Style Foot Pads are centered.

*When using the Older Style Foot Pads (above)

turn Foot outward (turned inward for shipping

purposes only).

ADVERTENCIA: Se deben colocar firmemente ambas

cadenas de seguridad en el punto de entrada cuando

se encuentre en la plataforma con rieles de seguridad.

ADVERTENCIA: Conecte la línea de seguridad y el

dispositivo de pararrayos al gancho de amarre antes de

subir a la parte superior del silo. (Este dispositivo debe

cumplir con la resistencia a la tracción de 5,400 libras

conforme a OSHA 1926.104(b).)

10. Verifique la ubicación de la cesta de flujo de material así

como las obstrucciones, el montaje de la manija de la

válvula de compuerta y los diversos equipos.

ADVERTENCIA: Nunca ingrese en el interior del cono

de silo para realizar cualquier tipo de inspección o

mantenimiento. De ser absolutamente necesario, el

personal debe seguir los procedimientos de ingreso en

espacios confinados (OSHA).

11. Coloque el anillo de seguridad en la parte superior del

silo y ajústelo firmemente usando pernos de fijación de

seguridad

12. Abra la escotilla del silo e instale la cubierta de polvo

superior SPEC MIX en el puerto de llenado del silo. La

parte final del tubo con faldón debe colocarse justo por

encima de la parte superior del silo y debe ser cubierto

para eliminar el aire entre la cubierta de polvo superior

y el silo.

13. Al levantar ligeramente el silo, puede quitar los cuatro

pasadores permitiendo que las patas del silo se puedan

plegar para un ajuste completo.

ADVERTENCIA: Mantenga las piernas, pies y manos

alejadas de las patas del silo a medida que este se

baje.

14. Eleve la torre a la altura deseada hasta que los orificios

en la pata del silo coincidan con los orificios del

ensamblaje del tubo receptor.

15. Asegure el silo insertando todos los pasadores de las

cuatro patas a la altura deseada y luego insertando los

pernos de seguridad en los orificios de los pasadores

de las cuatro patas para asegurar los cuatro pasadores

en su lugar.

32 33

16. Apriete con la mano los pernos de estabilización y

luego apriételos con una llave.

17. Si el silo está equipado con una VÁLVULA DE

COMPUERTA: Instale la manija y soportes de la manija

al montaje de la válvula de compuerta.

18. Compruebe la válvula de compuerta para asegurar una

operación fácil y el cierre total para permitir acceso al

candado. En el caso de puertas giratorias, compruebe

la rotación y lubrique las conexiones de engrase

(alamites).

19. Si el silo está equipado con una PUERTA CORREDIZA:

Instale la manija y soportes de la manija al montaje de

la puerta corrediza, haciendo coincidir la manija corta

con la puerta y la manija larga con el eje de giro situado

en la cruceta.

20. Compruebe la puerta corrediza para asegurar una

operación fácil y el cierre total para permitir acceso al

candado. En el caso de puertas giratorias, compruebe

la rotación y lubrique las conexiones de engrase

(alamites).

NOTA: En condiciones de viento, es aconsejable utilizar

una lona que se adhiera a las patas de ambos lados del

silo.

VÁLVULA DE

COMPUERTA

VÁLVULA DE

COMPUERTA

PUERTA

CORREDIZA

PUERTA

CORREDIZA

CARGA DE LOS SILOS SPEC MIX®

Los sistemas de suministro de los silos de SPEC MIX han sido diseñados para incrementar la productividad

in situ añadiendo seguridad al sitio de trabajo mediante la reducción de daños físicos a través de su diseño

ergonómicamente correcto. Los silos de gravedad estándar también pueden limitar la exposición de los

trabajadores de la obra al mezclado de polvo cuando se incluyen las siguientes mejores prácticas en el uso diario.

PELIGRO Causa quemaduras graves de la piel y lesiones oculares graves. Puede provocar una reacción alérgica

en la piel. Puede irritar las vías respiratorias. Puede causar cáncer por inhalación crónica. Causa daño a los

pulmones por inhalación prolongada o repetida. Nocivo si se ingiere.

USE GUANTES IMPERMEABLES, tales como de nitrilo. Use protección ocular y ropa de protección. No respire

el polvo. Se recomienda utilizar una máscara antipolvo aprobada por NIOSH, como la N95, especialmente en áreas

mal ventiladas o cuando se puedan superar los límites de exposición permisible. Lávese meticulosamente después

de la manipulación. No coma, beba o fume durante la utilización de este producto. Antes de su manipulación, lea

la Hoja de Seguridad que está disponible en www.specmix.com, 800-282-5828.

PRIMEROS AUXILIOS: En caso de contacto con la piel o cabello, enjuague con agua. En caso de contacto con

los ojos: Enjuague cuidadosamente con agua durante varios minutos; si usa lentes de contacto y es fácil hacerlos,

retírelos; siga enjuagando. En caso de inhalación: Traslade a la persona al aire libre y manténgala cómoda para

respirar. En caso de ingestión: NO induzca el vómito. Quítese inmediatamente toda la ropa contaminada y lávela

antes de volverla a usar. No debe esperar a que aparezca dolor para advertir quemaduras de cemento. El

cemento Portland puede causar dermatitis o sensibilidad. Si aparece irritación o enrojecimiento, busque consejo

o atención médica. Busque asistencia o atención médica inmediatamente si los síntomas son considerables o

persisten. Contiene cemento Portland, arena de sílice y podría contener cenizas volátiles. Elimine el contenido y el

recipiente de conformidad con todos los reglamentos.

MANTÉNGASE FUERA DEL ALCANCE DE LOS NIÑOS

EQUIPO NECESARIO

Casco protector

Guantes impermeables, tales como de nitrilo

Arnés de seguridad

Gafas de seguridad

Mascarilla antipolvo: N-95 recomendada

Gancho de seguridad SPEC MIX

Cubierta de polvo superior SPEC MIX

MONTAJE DE LOS SILOS SPEC MIX®

34 35

CARGA DE LOS SILOS SPEC MIX®

CARGA DE LOS SILOS SPEC MIX®

1. Al estar de pie sobre el suelo, deslice la cubierta de

plástico externa hasta el nivel del palé de la bolsa de

material a granel. En este momento, inspeccione el

estado general de la bolsa a granel prestando especial

atención a los lazos de elevación de la bolsa. Verifique si

existe desgaste en ambos lados. Si la correa parece estar

tensada, aparte la bolsa y el palé para su reemplazo y

vuelva a cubrir para proteger el material en el interior.

2. Guardar la tarjeta de identificación del producto o etiqueta

de lote ubicado dentro de la tapa plástica. Con esto

se verifica que el producto entregado coincide con el

producto pedido, lo cual puede ser útil durante el proceso

de construcción.

3. Después de que la bolsa haya pasado la inspección visual,

introduzca las horquillas del montacargas a través de los

cuatro lazos de elevación. Las horquillas deben deslizarse

fácilmente hacia una posición donde los cuatro lazos se

introduzcan lo más posible en las horquillas. Es importante

que los lazos no dejen esta posición antes de aplicar la

tensión de elevación.

4. Para mejorar el flujo, abra la boquilla superior de la bolsa.

5. En un área opuesta al lado de la plataforma con rieles

de seguridad del silo, levante cuidadosamente la bolsa

hacia la escotilla del silo. Nunca debe haber personal

debajo de la bolsa a granel. Las horquillas deben estar en

una posición reclinada mientras se levanta la bolsa a una

distancia de 3 a 4 pies por encima del anillo de seguridad.

6. Coloque la bolsa a granel sobre la parte superior del

silo centrándola sobre el puerto de llenado y el anillo de

seguridad para que la cubierta de polvo superior coincida

con la parte inferior de la bolsa a granel. La bolsa se puede

ahora bajar lentamente dentro de las 2 a 3 pulgadas del

anillo de seguridad, comprimiendo la cubierta de polvo

superior. Se deben usar señales de comunicación con las

manos para indicar cuando la bolsa ya se ha bajado hasta

la distancia adecuada.

ADVERTENCIA: No permita que la bolsa descanse sobre

el anillo de seguridad o la parte superior del silo.

7. El operador o el trabajador puede ahora subir la escalera

que conduce a la plataforma con rieles de seguridad una

vez que la bolsa está en esta posición.

8. ADVERTENCIA: La persona ubicada en la plataforma debe

colocar firmemente ambas cadenas de seguridad en el

punto de entrada cuando se encuentre en la plataforma

con rieles de seguridad.

9. El silo y las bosas se han diseñado de modo que la carga

de material en el silo se pueda realizar sin tener acceso a la

parte superior del silo.

ADVERTENCIA: Permanezca fuera de la parte superior del

silo. Toda la carga del silo se debe llevar a cabo desde la

plataforma con rieles de seguridad únicamente.

10. Utilice el gancho de seguridad SPEC MIX, jale el conducto

de contención de polvo hacia abajo y sujete y tire el perno

B-LOK o perno de cierre de plástico situado en el amarre

externo en la parte inferior de la bolsa a granel. Para abrir

el conducto externo, jale la abrazadera del B-LOCK. Se

abrirá la solapa exterior protectora que abarca el canal de

descarga de la bolsa.

11. Con el mismo gancho SPEC MIX, jale la cubierta de polvo

superior hacia abajo y enganche la abrazadera B-LOCK en

el conducto interno en la parte inferior de la bolsa a granel.

Jale la B-LOCK en el conducto interno para comenzar a

dispensar el material en el silo.

12. Quite inmediatamente el gancho de la bolsa a granel para

permitir que la cubierta de polvo superior se comprima

hasta la parte inferior de la bolsa a granel, para contener

cualquier polvo que se haya generado a medida que se

dispensa el material en el silo.

13. Suba por la escalera a medida que se distribuye el material

en el silo para minimizar la exposición al polvo durante el

llenado del silo.

14. Repita estos procedimientos exactos para cada bolsa que

vaya a ser vaciada en el silo durante la carga.

36 37

MANIPULACIÓN DE BOLSAS A GRANEL Y PROCEDIMIENTOS DE ELEVACIÓNMANIPULACIÓN DE BOLSAS A GRANEL Y PROCEDIMIENTOS DE ELEVACIÓN

Los siguientes procedimientos de elevación y manipulación de

envases a granel (bolsas a granel) de flexibilidad intermedia se

señalan específicamente para el uso y el funcionamiento seguro

cuando se utilizan los sistemas de suministro de los silos SPEC

MIX. Las bolsas a granel de SPEC MIX están específicamente

diseñadas para su uso con camiones montacargas (carretillas

elevadoras) en obras de construcción. Las bolsas a granel de

SPEC MIX han sido fabricadas y probadas para exceder las

especificaciones de seguridad del sector. Para garantizar la

seguridad de todo el personal en las obras de construcción, lea

y siga estas prácticas y procedimientos al manipular las bolsas a

granel de SPEC MIX. ¡Trabaje de manera inteligente y trabaje con

seguridad!

1. Al transportar las bolsas a granel, mueva la bolsa únicamente

mientras se esté ubicada en un palé. La grúa del montacargas

debe estar completamente retraída. No transporte las bolsas a

granel colgadas de sus correas de elevación.

2. Para cargar el silo SPEC MIX, posicione primero la bolsa a

granel en el palé directamente en frente del silo SPEC MIX de

modo que esté alineada con el puerto de llenado en la parte

superior del silo. En este momento, los neumáticos delanteros

del montacargas no deben estar a más de 12 pies de las patas

delanteras del silo. Siempre cumpla con el diagrama de carga

provisto por el fabricante del montacargas al momento de

levantar las bolsas a granel. Una bolsa a granel de SPEC MIX

pesa 3 000 libras.

3. Para levantar la bolsa a granel, retroceda el montacargas,

extrayendo lentamente las horquillas del palé en el que se

apoya la bolsa a granel. Antes de introducir las horquillas del

montacargas en los lazos de elevación, inspecciónelas para

asegurarse de que no haya bordes ásperos. Si encuentra un

borde áspero, lime o pula (muela) el borde áspero para eliminar

cualquier rebaba. Asegúrese de apagar el montacargas antes de

trabajar en las horquillas.

4. Coloque el cambio del montacargas en neutro y ponga el

freno de estacionamiento. A continuación, levante lentamente

las horquillas del montacargas a una posición en la que estén

alineadas con las dos correas de elevación frontales de la bolsa,

pero ligeramente por encima de la parte superior de la bolsa

a granel. Retire la cubierta de plástico externa de la bolsa a

granel para inspeccionar la integridad de sus cuatro correas de

elevación.

NOTA: Para incrementar el flujo y la velocidad de descarga del

contenido de la bolsa durante el llenado del silo, desate y abra la

boquilla de relleno en la parte superior de la bolsa.

5. Una vez que las horquillas estén en posición, apague el

montacargas. Ahora, el asistente puede abordar el montacargas

de forma segura y deslizar manualmente las correas de elevación

de la bolsa sobre las horquillas. Siempre acérquese por el

costado de la horquilla; no permanezca frente a las horquillas.

6. Una vez que las correas de elevación estén bien posicionadas en

las horquillas, el asistente debe alejarse de la bolsa a granel y las

horquillas antes de que el montacargas se arranque y comience

a moverse.

7. Antes de deslizar el siguiente conjunto de correas de elevación

sobre las horquillas, mientras estas están todavía en la posición

correcta, el operador del montacargas debe extender la grúa

hacia adelante de modo que las puntas de las horquillas estén

directamente por encima del segundo conjunto de correas de

elevación de la bolsa.

8. Una vez que las horquillas estén en posición, apague el

montacargas. Ahora es seguro para el asistente deslizar

manualmente las correas de elevación de la bolsa sobre las

horquillas. Siempre acérquese por el costado de la horquilla; no

permanezca frente a las horquillas.

9. El asistente debe asegurarse de que las correas de elevación

frontales de la bolsa se hayan deslizado hasta la elevación

vertical en la parte posterior de las horquillas y colocar las

correas de elevación de modo que cada una esté directamente

encima del punto en el que se conecta a la bolsa a granel.

10. Una vez que las correas de elevación se hayan colocado

correctamente en las horquillas, el asistente debe alejarse de la

bolsa a granel y del montacargas antes de que se arranque y

comience a moverse.

11. La bolsa a granel debe retirarse lentamente del palé. Si la

cubierta de plástico externa aún está posicionada alrededor

de la bolsa a granel, el operador debe colocar el cambio del

montacargas en neutro, poner el freno de estacionamiento y

apagar el montacargas para permitir que el asistente retire de