stertil COMBILOK User manual

Handleiding COMBILOK vrachtwagenblokkering

Manual COMBILOK truck restraint system

Anleitung COMBILOK Lkw-Blockierung

Mode d emploi COMBILOK cale hydraulique

03-710-800 N 18 januari 2012

STERTIL B.V.

WESTKERN 3

9288 CA KOOTSTERTILLE, NL

EG-VERKLARING VAN OVEREENSTEMMING VOOR MACHINES

(Richtlijn 2006/42/EG, Bijlage II onder A)

Fabrikant : Stertil B.V

Westkern 3

9288 ZG KOOTSTERTILLE - NL

Ondergetekende, U.G. Bijlsma, Directeur, hiertoe gemandateerd door Stertil B.V., verklaart hiermee dat de vrachtwagenblokkering

Merk : STERTIL

Typen : Combilok

Varianten : Linkse uitvoering en Rechtse uitvoering

Serienummer : vanaf 173770

voldoet aan de bepalingen van de Machinerichtlijn (Richtlijn 2006/42/EG, zoals laatstelijk gewijzigd) en de geharmoniseerde normen

EN-ISO 12100, EN-ISO 4413 en EN 60204-1.

EU-DECLARATION O CON ORMITY OR MACHINERY

(Directive 2006/42/EC, Annex II under A)

Manufacturer : Stertil B.V

Westkern 3

9288 ZG KOOTSTERTILLE - NL

The undersigned, U.G. Bijlsma, Director, mandated as such by Stertil B.V., hereby declares that the truck restraint system

Make : STERTIL

Types : Combilok

Variants : Left model and Right model

Serial number : from 173770

fulfils the stipulations of the Machinery Directive (Directive 2006/42/EC, as most recently amended) and the harmonized norms

EN-ISO 12100, EN-ISO 4413 and EN 60204-1.

EG-KON ORMITÄTSERKLÄRUNG ÜR MASCHINEN

(EG-Richtlinie 2006/42/EG, Anlage II unter A)

Fabrikant : Stertil B.V

Westkern 3

9288 ZG KOOTSTERTILLE - NL

Der Unterzeichnete, U.G. Bijlsma, Geschäftsführer, der zu diesem Zwecke von der Firma Stertil B.V. bevollmächtigt wurde, erklärt hiermit,

daß die LKW-Blockierung

Marke : STERTIL

Modelle : Combilok

Varianten : Linker Ausführung und Rechter Ausführung

Seriennummer : ab 173770

den Bestimmungen der EG-Maschinenrichtlinie (EG-Richtlinie 2006/42/EG, jüngste Version) und harmonisierten Normen EN-ISO 12100,

EN-ISO 4413 und EN 60204-1entspricht.

ATTESTATION DE CON ORMITE RELATIVE AUX MACHINES

(Directive 2006/42/CE, Annexe II sous A)

Fabricant : Stertil B.V

Westkern 3

9288 ZG KOOTSTERTILLE - NL

Le soussigné, U.G. Bijlsma, Directeur, mandaté à cet effet par Stertil B.V., déclare que le cale hydraulique

Marque : STERTIL

Types : Combilok

Variantes : Modèle gauche et Modèle droit

No. de série : à partir de 173770

répond aux définitions établies dans la Directive sur les machines (Directive 2006/42/CE, conformément aux modifications faites en dernier

lieu) et aux normes harmonisées EN-ISO 12100, EN-ISO 4413 et EN 60204-1.

Gedaan te Kootstertille, de 1e december 2010

Handtekening:

U.G. Bijlsma, Algemeen Directeur

Stertil B.V., Kootstertille

Holland

1

NEDERLANDS

Inhoud blz.

1.

ALGEMEEN ........................................................................................................................................................................ 2

1.1.

GEGEVENS

FABRIKANT ........................................................................................................................................... 2

1.2.

AFBAKENING

VAN

HET

DOCUMENT ..................................................................................................................... 2

1.3.

VOOR

WIE

IS

DEZE

HANDLEIDING

BEDOELD? .................................................................................................... 2

1.4.

GARANTIE

EN

AANSPRAKELIJKHEID ................................................................................................................... 2

1.5.

MILIEU

ASPECTEN ..................................................................................................................................................... 2

1.6.

AFVOER

VAN

DE

COMBILOK .................................................................................................................................. 2

1.7.

TECHNISCHE

GEGEVENS ......................................................................................................................................... 3

1.8.

BLOKKEERSYSTEEM................................................................................................................................................. 4

2.

GEBRUIKSAANWIJZING ................................................................................................................................................ 5

2.1.

ALGEMEEN .................................................................................................................................................................. 5

2.2.

BEDIENINGSINSTRUKTIE ......................................................................................................................................... 5

3.

INSPEKTIE EN ONDERHOUD ........................................................................................................................................ 6

3.1.

DAGELIJKS

(DOOR

GEBRUIKER) ............................................................................................................................ 6

3.2.

HALFJAARLIJKS

(DOOR

GEBRUIKER) ................................................................................................................... 6

3.3.

JAARLIJKS

(DOOR

DE

SERVICEDIENST) ............................................................................................................... 7

4.

MONTAGE EN INBEDRIJ NAME ................................................................................................................................. 7

4.1.

ALGEMEEN .................................................................................................................................................................. 7

4.2.

MONTAGE .................................................................................................................................................................... 7

4.2.1.

Fundatievoorschrift (FIG. K, rechtse uitvoering), (FIG. L, linkse uitvoering) ...................................................... 7

4.2.2.

pbouw .................................................................................................................................................................. 8

4.2.3.

Hydrauliek .............................................................................................................................................................. 8

4.2.4.

Elektrische installatie ............................................................................................................................................. 8

4.3.

INBEDRIJFNAME ........................................................................................................................................................ 9

4.3.1.

Algemeen ................................................................................................................................................................ 9

4.3.2.

Afwerking ............................................................................................................................................................. 10

4.3.3.

Start-up ................................................................................................................................................................. 10

5.

SERVICE ........................................................................................................................................................................... 10

5.1.

ALGEMEEN ................................................................................................................................................................ 10

5.2.

STORINGSDIAGNOSE .............................................................................................................................................. 10

5.3.

STROOMUITVAL ...................................................................................................................................................... 11

5.4.

REACTIETIJD

DWARSBEWEGING ......................................................................................................................... 11

6.

ONDERDELENLIJST EN IGUREN ............................................................................................................................ 12

6.1.

ONDERDELENLIJST ................................................................................................................................................. 12

6.2.

BESTELLEN

VAN

VERVANGINGSDELEN ............................................................................................................ 12

7.

IGUREN ........................................................................................................................................................................... 50

FIG.

A

SAMENSTELLING

COMBILOK ............................................................................................................................... 50

FIG.

B

SAMENSTELLING

DWARSSTUK ........................................................................................................................... 52

FIG.

C

SAMENSTELLING

HYDRAULISCHE

CILINDERS

“A”

EN

“B”............................................................................ 54

FIG.

D

BEDIENINGSKAST .................................................................................................................................................... 56

FIG.

E

SAMENSTELLING

ELEKTRISCH ............................................................................................................................ 57

FIG.

F

SAMENSTELLING

HYDRAULIEK .......................................................................................................................... 58

FIG.

G

ELECTRISCH

SCHEMA ............................................................................................................................................ 60

FIG.

H

KABELWARTELS ...................................................................................................................................................... 62

FIG.

I

HYDRAULISCH

SCHEMA ........................................................................................................................................ 63

FIG.

J

HYDRAULISCHE

UNIT ............................................................................................................................................. 64

FIG.

K

FUNDATIEVOORSCHRIFT

(RECHTSE

UITVOERING) ........................................................................................ 66

FIG.

L

FUNDATIEVOORSCHRIFT

(LINKSE

UITVOERING) ............................................................................................ 67

8.

INSPECTIE CONTROLELIJST ..................................................................................................................................... 68

2

1. ALGEMEEN

1.1. GEGEVENS ABRIKANT

Stertil B.V.

Westkern 3, 9288 CA

Postbus 23, 9288 ZG

Kootstertille (NL)

Telefoon +31(0)512 334 444

Telefax +31(0)512 332 099

E-mail: [email protected]

Website: www.stertil.nl

1.2. A BAKENING VAN HET DOCUMENT

Stertil B.V. behoudt zich het recht voor om de constructie en/of configuratie van haar producten op elk moment te

wijzigen zonder de verplichting eerder geleverde producten aan te passen. De gegevens in deze handleiding hebben

betrekking op de meest recente informatie. Ze kunnen op een later tijdstip gewijzigd worden zonder voorafgaande

waarschuwing.

De informatie in deze handleiding is toegespitst op het bedoelde gebruik van het product. Indien de producten,

onderdelen van de producten of procedures op een andere wijze worden gebruikt dan in deze handleiding

beschreven, dan dient een bevestiging te worden verkregen van de juistheid en geschiktheid van dit gebruik.

Noch aan deze handleiding, noch aan de documentatie die tezamen met de producten wordt geleverd, kunnen

rechten ontleend worden. Uitsluitend de orderbevestiging is bindend.

Deze handleiding bevat nuttige en belangrijke informatie over het correct functioneren en het juiste onderhoud van

het product. Daarnaast bevat de handleiding belangrijke instructies ter voorkoming van mogelijke ongelukken en

ernstige schade tijdens montage en het bedrijf van de machine. Wij hebben ons uiterste best gedaan deze

handleiding zo juist mogelijk te maken. Indien u fouten vindt of informatie mist, brengt u dit dan onder onze

aandacht.

1.3. VOOR WIE IS DEZE HANDLEIDING BEDOELD?

Deze handleiding is bedoeld voor personen die de Combilok installeren, gebruiken en/of onderhouden/repareren.

1.4. GARANTIE EN AANSPRAKELIJKHEID

Zie de leveringsvoorwaarden en de orderbevestiging.

1.5. MILIEU ASPECTEN

De eigenaar en/of gebruiker van de Combilok is verantwoordelijk voor de afvoer van afvalmaterialen (olie, etc.)

volgens de ter plaatse geldende wetten of verordeningen.

1.6. A VOER VAN DE COMBILOK

Aan het eind van de levensduur van de Combilok is de eigenaar en/of gebruiker verantwoordelijk voor een veilige

demontage ervan en voor een afvoer van de onderdelen, overeenkomstig de ter plaatse geldende wetten of

verordeningen.

3

1.7. TECHNISCHE GEGEVENS

Zie ook het typeplaatje.

Model Combilok

Serie nr. vanaf 184500

Overdrukventiel 230 Bar

Slaglengte 3250 mm

Netto slag 2800 mm

Slag dwarsbeweging 400 mm

Drukschakelaar blokkeren 50 Bar

Kracht blokkeren 14 kN (=1400 kg.)

Drukschakelaar vrijmaken 210 Bar

Kracht ontgrendelen 15.5 kN (=1550 kg.)

Elektrisch vermogen 2.2 kW

Netaansluiting 3 x 400V, 50 Hz, 1 x nul, 1 x aarde

3 x 230V, 1 x aarde

Netzekering 3 x 16 A

Stuurspanning 24 V=

Potentiaalvrij contact Max. 150 V=, 30 W

of 125 V~, 60 VA

Tijd benodigd voor blokkeren 30 sec.

Opstelling Buiten (hydro-unit en bedieningskast binnen)

Totale lengte 7500 mm

Benodigde lengte voor dock ca. 8500 mm

Hoogte 350 mm

Geluidsniveau 74 dB(A)

4

1.8. BLOKKEERSYSTEEM

De Combilok is een volledig hydraulische vrachtwagenblokkeerinrichting met geïntegreerde wielgeleiding,

voorzien van cilinders voor het maken van een langs- en een dwarsbeweging. Tijdens de langsbeweging wordt de

blokkeerinrichting t.o.v. het wiel van de vrachtwagen gepositioneerd.

De blokkeerinrichting wordt toegepast bij laad- en losperrons, waar vrachtwagens met de achterzijde tegen het

perron worden geladen en gelost. De blokkeerinrichting positioneert een blok voor het achterwiel van de

vrachtwagen, zodat deze "klem" staat tussen het perron en het blok.

De blokkeerinrichting en de hydraulische unit worden gewoonlijk aan de zijde van de chauffeur gemonteerd, zodat

deze duidelijk zicht heeft op het blokkeer- en wielgeleidingssysteem tijdens het achteruit rijden. In de

uitgangspositie staat het langsgeleidings-systeem uitgeschoven (de hydraulische cilinder is uitgeschoven), zodat dit

deel ook nog een wielgeleidingsfunctie heeft tijdens het achteruit rijden. Het blok van de dwarsbeweging is

ingeschoven, zodat er zich geen obstakels bevinden in het rijpad van het voertuig. De bedieningskast is gemonteerd

aan de chauffeurszijde binnen in het gebouw. Het verkeerslicht zit tevens aan de chauffeurszijde maar aan de

buitenzijde van het gebouw. Om een juiste positionering van de vrachtwagen te garanderen wordt aan de andere

zijde een standaard wieldwinger gemonteerd.

In lengterichting wordt automatisch de blokkeerinrichting t.o.v. het achterste wiel van de vrachtwagen

gepositioneerd. D.m.v. een in dwarsrichting uitschuifbaar mechanisme wordt een blok van ca. 350 mm hoogte voor

het gevonden wiel geschoven. De langsbeweging drukt het blok tegen het wiel. De vrachtwagen is dan geblokkeerd

en het systeem moet eerst weer in de uitgangspositie gebracht worden voordat de vrachtwagen kan vertrekken.

De functies worden op de bedieningskast ondersteund door indicatielampen en pictogrammen en buiten d.m.v. een

verkeerslicht dat het dock vrijgeeft voor aandocken of vertrekken. Als optie is tevens een verkeerslicht aan de

binnenzijde van het gebouw leverbaar. De aansturing hiervan wordt middels een extra printje in de bedieningskast

geregeld (zie FIG. D).

De Combilok is voorzien van een microprocessorbesturing die ervoor zorgt dat:

- Door drukknopbediening automatisch het achterste wiel wordt gelokaliseerd en geblokkeerd.

- Indien gewenst, de druk op het wiel wordt bewaakt en gecorrigeerd.

En indien gecombineerd met een hydraulische dockleveller:

- Elektrische vergrendeling ervoor zorgt, dat de dockleveller niet gebruikt kan worden voordat het wiel van de

vrachtwagen vergrendeld is.

- Elektrische vergrendeling ervoor zorgt, dat de vrachtwagen niet ontgrendeld kan worden zolang de dockleveller

niet in ruststand is.

De Combilok kan als "stand-alone" unit gebruikt worden. Het gebruik ervan vergt dan een zekere discipline (niet

laden bij rode indicatielamp).

Door de besturing te koppelen aan die van de dockleveller wordt een hogere graad van veiligheid bereikt. Om deze

integratie te bereiken, wordt gebruik gemaakt van het "deur"-contact van de dockleveller (bij Stertil producten het

zgn. "D-D"-contact) en er wordt een extra schakelaar op de leveller gemonteerd om de neutrale positie af te tasten

(een eindschakelaar met N.O.-contact onder de zgn. "Cross Traffic Legs").

5

2. GEBRUIKSAANWIJZING

2.1. ALGEMEEN

De Combilok dient alleen voor het vergrendelen van vrachtwagens die aan de achterzijde geladen en gelost worden

aan een laad/los perron.

Alleen door de bedrijfsleiding aangewezen personeel mag de Combilok bedienen.

De Combilok voorkomt het ongewenst wegrijden van vrachtwagens. Het is mogelijk (bij weinig belading en/of

voldoende aandrijfkoppel van de vrachtwagen) over de wielblokkering te rijden. De chauffeur ondervindt onder

normale omstandigheden voldoende weerstand om van wegrijden af te zien.

Onder normale gebruiksomstandigheden biedt de Combilok voldoende veiligheid tegen het (voortijdig)

wegrijden of kruipen van voertuigen.

Het apparaat heeft een preventieve functie bij poging tot diefstal. Het is echter geen diefstalbeveiliging.

Bij storing of na beëindiging van de werkzaamheden moet de hoofdschakelaar in de 0-stand gezet worden.

Alleen door de hoofdschakelaar uit te schakelen kan de Combilok spanningsvrij gemaakt worden.

2.2. BEDIENINGSINSTRUKTIE

Voor meer begrip van het blokkeersysteem zie par. 1.8. Lees eerst de algemene instructie onder par. 2.1.

Vrachtwagens dienen (met geopende achterdeuren) aan de achterzijde aangedockt te staan. Om slijtage aan de

stootrubbers van de vrachtwagen en/of het dock te voorkomen, kan enige ruimte tussen de vrachtwagen en leveller

gehouden worden. Gebruik van beweegbare bumpers op het perron wordt aanbevolen om slijtage van de bumpers

zoveel mogelijk te beperken. De vrachtwagen wordt overeenkomstig normaal gebruik op de parkeerrem gezet.

De vrije ruimte voor de achterwielen moet 400 mm hoog en 250 mm lang zijn. Deze ruimte is benodigd voor het

inschuiven van het blok. Indien deze ruimte niet aanwezig is, dan zal het uitschuifstuk van de dwarsbeweging

vastlopen. Een looptijdbewaking zorgt er dan voor dat de Combilok in de alarmstand komt.

Bediening van de Combilok geschiedt aan de binnenzijde van het gebouw (zie bedieningspaneel fig. 2A). Omdat er

geen zicht is op de te vergrendelen vrachtwagen is gekozen voor een automatisch werkend systeem.

Door de hoofdschakelaar naar de I positie te draaien wordt de netspanning op het systeem gezet.

De stuurspanning wordt ingeschakeld door knop 4 "stuurspanning in" 1x in te drukken.

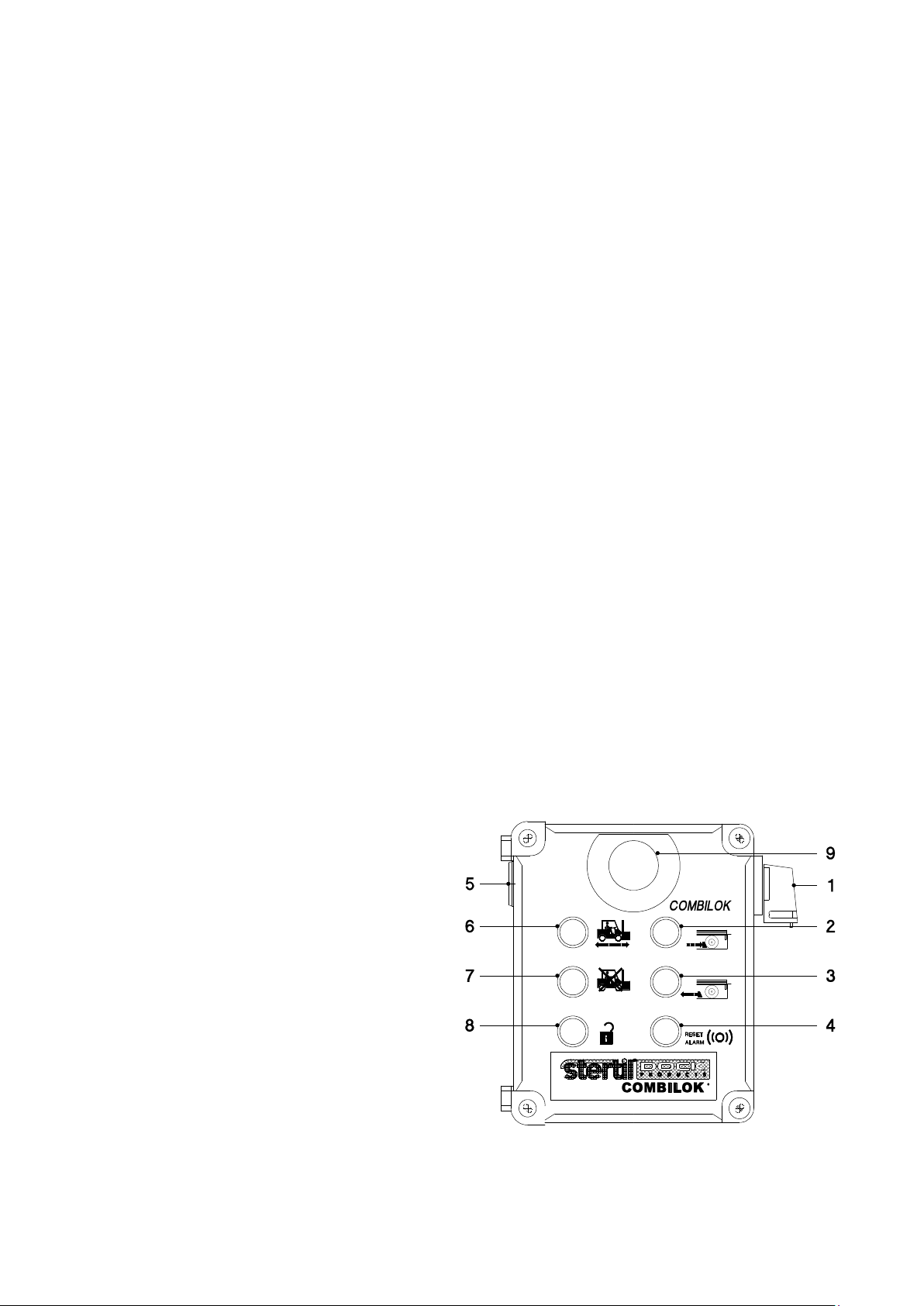

1. Hoofdschakelaar

2. Vrachtwagen blokkeren

3. Vrachtwagen vrijmaken

4. Alarm stil/stuurspanning in

5. Alarm pieper

6. Lamp groen laden/lossen akkoord

7. Lamp rood laden/lossen verboden

8. Lamp geel vrijgave door dockleveller

9. Noodstop

ig. 2A, Bedieningspaneel

6

Om de vrachtwagen te blokkeren moet knop 2 "vrachtwagen blokkeren" 1x ingedrukt worden. De rode lamp 7

"laden/lossen verboden" gaat nu knipperen. Zodra de vrachtwagen geblokkeerd is (na ca. 25 sec.) gaat de groene

lamp 6 "laden/ lossen akkoord" branden.

De dockleveller is nu vrijgegeven en kan geplaatst worden. De gele lamp 8 "vrijgave door dockleveller" op het

bedieningspaneel gaat uit. Na gebruik moet de dockleveller weer in de uitgangspositie gezet worden.

Op het bedieningspaneel gaat de gele lamp 8 "vrijgave door dockleveller" branden om aan te geven dat de

blokkering van de vrachtwagen weer opgeheven kan worden.

Om de vrachtwagen vrij te maken moet knop 3 “vrachtwagen vrijmaken” 1x ingedrukt worden. Zodra het

verkeerlicht op groen gaat, mag de vrachtwagen wegrijden.

Het is ook mogelijk de vrachtwagen automatisch vrij te laten maken zodra de deur dicht is na het laden en/of lossen.

Hiervoor is het noodzakelijk dat door de deur(besturing) middels een potentiaalvrij maakcontact een signaal (puls of

continu) wordt afgegeven als de deur dicht is.

Bij alarm (onderbroken geluidssignaal):

Het alarm kan stil gemaakt worden door knop 4 "alarm stil/stuurspanning in" in te drukken.

De Combilok blijft in de positie staan waarbij de storing is opgetreden.

Voordat de Combilok weer in beweging gezet wordt, dient de gebruiker er zich van te verzekeren dat er zich geen

obstakels of personen ter plaatse van de Combilok bevinden die de storing veroorzaakt hebben.

Door het bedienen van knop 3 "vrachtwagen vrijmaken" wordt de Combilok weer in de uitgangspositie gebracht.

Bij opstarten na noodstop of stroomuitval:

Na het weer inschakelen van de stuurspanning kan alleen knop 3 “vrachtwagen vrijmaken” nog worden gebruikt.

Als de functie “Vrijgave door dockleveller” (switch 4, zie 4.3.1) is ingeschakeld, moet eerst de dockleveller in zijn

ruststand worden gebracht voordat de Combilok kan worden bediend.

Raadpleeg bij storingen de storingsdiagnose par. 5.2.

3. INSPEKTIE EN ONDERHOUD

1x per 2 jaar moet de hydraulische olie vervangen worden. De voorgeschreven oliesoorten zijn:

- Mobil AERO HFA

- Texaco Aircraft Hydr. Oil 5606H

of een equivalent welke voldoet aan de specificatie MIL-H-5606A/H. De inhoud van de tank is 10 ltr.

Tijdens inspectie en onderhoud dient de Combilok spanningsvrij gemaakt te worden. Hiertoe dient de

hoofdschakelaar naar de 0-positie gedraaid te worden. Alleen indien bepaalde afstellingen en controles dat vereisen

kan tijdelijk de spanning weer op de bedieningskast gezet worden.

3.1. DAGELIJKS (DOOR GEBRUIKER)

- Controleer op zichtbare schade.

- Controleer op olielekkage van de hydraulische unit, de leidingen en de cilinders.

3.2. HAL JAARLIJKS (DOOR GEBRUIKER)

- Controleer het olieniveau. Dit moet gecontroleerd worden met ingetrokken dwars- en langscilinder. De cilinders

kunnen handmatig bediend worden door interne drukknoppen (zie par. 4.3 Inbedrijfname). Verwijder de vuldop

van de tank (FIG. J.24). Het olieniveau is correct wanneer de olie zichtbaar is in de aansluitbocht.

7

3.3. JAARLIJKS (DOOR DE SERVICEDIENST)

De gebruiker dient eenmaal per jaar de Combilok te laten inspecteren door de servicedienst van Stertil of een andere

door Stertil erkende servicedienst (beiden verder "de servicedienst"). Voor deze jaarlijkse inspectie kan een

onderhoudsabonnement met de servicedienst worden afgesloten. Indien geen onderhoudsabonnement wordt

afgesloten, dient de gebruiker zelf jaarlijks een afspraak te maken voor deze inspectie en onderhoudsbeurt. Deze

inspectie wordt afgetekend op de Inspectie-controlelijst (zie blz. 68).

De inspecties aan het gedeelte met het dwarse uitschuifstuk (afstelling eindschakelaars, werking wielsensor,

inspectie schuifblokken) kan het beste plaatsvinden wanneer de eindkappen (zie FIG. B.3 en 9) verwijderd zijn.

D.m.v. de interne bediening (zie par. 4.3.1) kan de dwarscilinder in- en uitgeschoven worden. De volgende

werkzaamheden moeten worden verricht:

- Controle zoals omschreven onder "dagelijks" en "halfjaarlijks".

- Controleer de Combilok op loszittende ankers.

- Controleer de kunststof schuifblokken van de railgeleiding op slijtage, de zwarte kunststofschijfjes (zie FIG. B.12)

nieuw 5 mm, min. dikte 3 mm.

- De zwarte kunststofblokken (zie FIG. B.4) controleren op zichtbare schade.

- Controleer de slijtage van de kunststof-schuifblokken op het dwarse uitschuifstuk visueel, de zwarte kunststof

schijven (zie FIG. B.12) nieuw 5 mm, min. dikte 3 mm.

- Controleer de werking en afstelling van de eindschakelaars overeenkomstig par. 4.3.1.

- Controleer het functioneren van de drukschakelaars overeenkomstig par. 4.3.1.

- Controleer de werking van de wielsensor overeenkomstig par. 4.3.1.

- Reinig eventueel de lens van de sensor met een zachte doek.

4. MONTAGE EN INBEDRIJ NAME

4.1. ALGEMEEN

De montage van de Combilok wordt verricht door de servicedienst.

4.2. MONTAGE

4.2.1. undatievoorschrift ( IG. K, rechtse uitvoering), ( IG. L, linkse uitvoering)

De Combilok moet geplaatst worden op een vlakke ondergrond van gewapend beton (200 mm) of van Stelcon

platen (de platen moeten ca. 1 jaar gelegen hebben of zijn gelegd in gestabiliseerd en verdicht zand). In geval van

asfalt of klinkers dienen gewapende betonpoeren volgens FIG. K en FIG. L gestort te worden.

Het vaste gedeelte van de Combilok dient overeenkomstig FIG. K en FIG. L opgesteld te worden. De gaten van de

Combilok worden gebruikt als boorhulp.

Dikte betonfundering : 600 mm, poeren overeenkomstig FIG. K en FIG. L

Betonkwaliteit : C20/25 EN 206-1

Wapening : min. 2 netten 150 x 150 x 8, kwal. FeB 500 (in de bovenste 200 mm)

Afwerking : vlinderen of vlak strijken

Betonvolume strook : 1,8 m³ (totaal Combilok en wieldwinger)

De wapening mag het aanbrengen van de ankers niet belemmeren (zie FIG. K en FIG. L). Er kunnen zowel

spreidankers als chemische ankers gebruikt worden voor de bevestiging van de Combilok. De ankers

moeten worden geplaatst volgens de door de fabrikant meegeleverde instructies.

Spreidankers : 13 st. UPAT EXA 16/10 GV2, boor 16 mm

Het is de verantwoordelijkheid van de opdrachtgever om aan te geven of de montageondergrond van

voldoende kwaliteit is.

8

4.2.2. Opbouw

- De Combilok wordt voorgemonteerd afgeleverd.

- De Combilok wordt geplaatst overeenkomstig FIG. K en FIG. L.

- Laat de rail op Combilok gemonteerd zitten, totdat de Combilok op de juiste plaats staat.

- Plaats de rail (FIG. A.11), schuif de rail tussen de hoekstalen van de dwarsgeleider, schuif de rail over de buis met

slangen en kabel, de slang naar de kop van de cilinder komt in de vierkante uitsparing, zet de rail nog niet vast

(zie 4.3.2).

- De gaten van de voetplaat kunnen met een betonboor Ø16 mm worden overgenomen. Boor onder een kleine hoek,

de boor gaat dan juist langs de Combilok. Spreidankers erin slaan en aandraaien.

- Plaats het bochtstuk (FIG. A.8) en boor gaten Ø16, zodat de bocht na montage van de ankerbouten nog naar buiten

geschoven kan worden (zie detail FIG. A).

- Maak buis (FIG. A.4) door afzagen op maat.

- Trek de vier slangen en de besturingskabel door de rail en de buis.

4.2.3. Hydrauliek

- Monteer de steun van de hydr. unit aan de muur m.b.v. 4 houtdraadbouten M8 x 50 en 4 pluggen S10.

- Voor wanden bestaande uit sandwich panelen e.d. zal de bevestiging in het werk bepaald moeten worden.

- Hang de hydr. unit aan de steun en draai de twee M10 bouten vast.

- Verwijder de wartels met kogel van de unit en draai de eindkappen van de slangen. Monteer de slangen

overeenkomstig de coderingen op de slangen en het ventielhuis (zie FIG. J).

• slang met codering "Long Out (A)" op de 10 mm koppeling aan de "A" zijde van het ventielhuis.

• slang met codering "Long In (B)" op de 10 mm koppeling aan de "B" zijde van het ventielhuis.

• slang met codering "Lat In (A)" op de 6 mm koppeling aan de "A" zijde van het ventielhuis.

• slang met codering "Lat Out (B)" op de 6 mm koppeling aan de "B" zijde van het ventielhuis.

- De handbediende kraan moet gesloten zijn. D.w.z. de handle staat dwars op de leiding aansluitingen.

Met deze handbediende kraan kan het systeem in geval van stroomuitval drukloos gemaakt worden.

- Verwijder de plug uit de vulopening van de tank en vervang deze door de meegeleverde ontluchtingsdop.

4.2.4. Elektrische installatie

- De bedieningskast moet worden voorzien van een gezekerde netvoeding. Als alternatief kan de voeding uit de

besturing van de docklevellerbedieningskast gehaald worden.

- Verbind de klemmen 1, 3, 5, 7 en aarde provisorisch met de op de bouw aanwezige stroom overeenkomstig het

elektrisch schema (FIG. G).

- Monteer bedieningskast (fig. 2A).

- Installeer de elektrische kabels in het algemeen overeenkomstig het elektrisch schema (FIG. G), en gebruik de

wartels overeenkomstig de wartelaansluitingen (FIG. H).

- Sluit de signaalkabels uit de Combilok overeenkomstig het elektrisch schema (FIG. G) aan.

- Monteer de eindschakelaar op de C.T.L. (Cross Traffic Leg) van de dockleveller. De schakelaar wordt zodanig

gemonteerd dat het contact gemaakt wordt op het moment dat de dockleveller in rustpositie staat.

- Monteer de stuurkabel tussen de bedieningskast van de dockleveller (het deurcontact "D-D") en het "vrijgave van

dock" contact van de Combilok. Indien reeds een deurcontact is aangesloten op het "D-D" contact dan komt het

"vrijgave van dock" in serie met het deurcontact overeenkomstig aansluiting levellerkast (FIG. H). Dit contact

mag niet meer stroom en vermogen schakelen dan bij par. 1.7 is opgegeven. 230 VAC mag in geen geval

geschakeld worden. Indien de stuurspanning van de dockleveller 230 VAC bedraagt, moet er een hulprelais in de

kast van de dockleveller besturing geplaatst worden overeenkomstig schema aansluiting hulprelais (FIG. H).

- Plaats de buitenlichtindicatie op de gevel van het gebouw, zodat de chauffeur deze goed kan waarnemen tijdens

achteruit manoeuvreren, d.w.z. op ± 2000 mm hoogte en aan chauffeurszijde van het dock. Sluit de lamp aan

overeenkomstig de kleurcodering: LR aan de rode draad, LG aan de groene draad, N aan de blauwe draad en

groen/geel aan aarde.

- Monteer de geel/groene aarde draad (FIG. E.8) tussen motor en motorsteun.

9

4.3. INBEDRIJ NAME

4.3.1. Algemeen

De besturing is een zgn. dedicated besturing (d.w.z. alleen geschikt voor de Combilok) met een microprocessor (een

rekeneenheid) en een aantal vaste I/O s (Inputs/Outputs). De besturingskast heeft aan de buitenzijde drukknoppen en

indicatielampen voor het automatisch uitvoeren van het blokkeerprogramma. Intern is de kast voorzien van een

aantal microschakelaars voor het handmatig uitvoeren van de vier bewegingsmogelijkheden. De tekst naast de

knoppen geeft aan welke beweging wordt uitgevoerd. Voorts zijn er een aantal LED s voor het detecteren van de

niet zichtbare ingangen (de eind- en drukschakelaars, de wielsensor, het vrijgave contact) e.e.a. om inbedrijfname en

storingsanalyse te vereenvoudigen. De kabels worden kleurgecodeerd aangesloten op de aansluitklemmen voorzien

van tekst overeenkomstig het elektrisch schema (FIG. G).

Voordat automatisch wordt opgestart, worden de in- en uitgangen als volgt getest:

Controle van de uitgangen (zie fig. 2A en IG. G)

- Zet de hoofdschakelaar aan.

- Druk op knop "reset alarm", deze schakelt de stuurspanning in.

- Druk op knop "long out" van de interne bediening. De langscilinder gaat nu uit.

Knop vasthouden tot de cilinder helemaal uit is.

- Druk op knop "long in". de langscilinder gaat nu in.

- Doe het zelfde met de dwarscilinder d.m.v. de knoppen "lat in" en "lat out".

Verwissel, indien nodig, de slangen en/of de stekkers van de ventielen.

Controle van de ingangen (zie fig. 2A en IG. G)

- Controleer de werking van de wielsensor. Plak het gat in het kunststofblok op de kop van de

Combilok af. Controleer of LED D11 (wielsensor) brandt.

- Stuur met de knop "lat in" de dwarscilinder in tot LED D12 (eindschakelaar “in”) uit gaat.

- Stuur met de knop "lat out" de dwarscilinder uit tot LED D13 (eindschakelaar “out”) uit gaat.

- Stuur met de knop "long in" de langscilinder in tot LED D14 (vrijmaak drukschakelaar) gaat branden.

- Stuur met de knop "long out" de langscilinder uit tot LED D15 (blokkeer drukschakelaar) gaat branden.

- Bedien de eindschakelaar voor vrijgave op de C.T.L. van de dockleveller, zodat LED D16 gaat branden.

- Bedien de deur en controleer of LED D17 oplicht (puls) of gaat branden zodra de deur dicht is.

Controle en afstelling van de wielsensor

Het bereik van de wielsensor bij geheel ingetrokken uitschuifstuk, wordt af fabriek op maximaal 50 cm ingesteld.

Bij controle moet deze waarde liggen tussen de 40 en 50 cm, beslist niet meer! Het schakelmoment van de sensor

kan worden gecontroleerd door de hand of een voorwerp voor het gat van de sensor in het kunststof blok langs te

bewegen, te beginnen op ongeveer 70 cm afstand en dan steeds dichter naar de sensor toe bewegend. Op het

moment dat de sensor schakelt is in de bedieningskast een klik te horen en gaat de LED 11 (wielsensor) branden.

Het bereik van de sensor kan worden ingesteld met de stelschroef op de bovenzijde van de behuizing. Linksom

draaien (richting NEAR) maakt het bereik kleiner, rechtsom (richting FAR) draaien maakt het groter.

Instellen van de dipswitches

De volgende instellingen kunnen worden gemaakt met dipswitches DS1 (zie FIG. D).

Switch 1 - Vrijgave van dockleveller ("D-D") functie. Met de schakelaar in de onderste positie wordt de

dockleveller (indien contact "D-D" aangesloten op klemmen “M” in FIG. G) vrijgegeven op het moment dat de

vrachtwagen geblokkeerd is. Met de schakelaar in de bovenste (ON) positie wordt de dockleveller continu

vrijgegeven (servicestand dockleveller).

Switch 2 - Inversie switch. In onderste positie zetten. In bovenste (ON) positie wordt van vrijgave dock ("D-D")

een normaal gesloten contact gemaakt.

Switch 3 - Drukbewaking. Op het moment dat het wiel door de Combilok wordt aangedrukt, wordt op een

ingestelde druk afgeschakeld. De druk op het wiel wordt middels een kogelterugslagklep gehandhaafd. Met de

schakelaar in de onderste positie wordt deze druk bewaakt. Zou de druk wegvallen, dan schakelt de pomp in totdat

de insteldruk weer bereikt is. Met de schakelaar in de bovenste (ON) positie wordt de druk niet bewaakt.

Switch 4 - Vrijgave door dockleveller functie. Met de schakelaar in de onderste positie wordt met aangesloten

eindschakelaar de neutraalstand van de dockleveller afgetast. Zolang het contact op de klemmmen “F” in FIG. G

niet gemaakt is, zal de Combilok niet functioneren. Met schakelaar in de bovenste (ON) positie, wordt dit contact

overbrugd en functioneert de Combilok onafhankelijk van de dockleveller.

10

4.3.2. Afwerking

- Zet m.b.v. de interne drukknoppen "long in" en "long out" de langsgeleider aan het begin, halverwege en aan het

einde van de slag. Controleer de speling rondom tussen de vaste en beweegbare buis. In alle drie posities moet de

speling rondom gelijk zijn. Eventueel moet de speling m.b.v. vulplaatjes gelijk gemaakt worden. Controleer ook

de positionering in langsrichting.

- Zet met "long in" en "long out" de langsgeleider in het midden. Neem met een boor Ø16 de gaten van de rail over.

Plaats de ankers en draai ze aan.

- Verwijder de voetbeschermingsplaat (FIG. B.1 en 13) en monteer de geleiders (FIG. B.4), stel m.b.v. de sleufgaten

de speling tussen geleiders en rail af op ± 1 à 2 mm. Monteer de beschermingsplaten weer.

- Controleer nogmaals met "long in" en "long out" de speling rondom.

- Besturing en hydrauliek slangen bundelen d.m.v. kabelbandjes.

- De slangen zijn op een standaard lengte, wanneer de slangen te lang zijn, kunnen ze opgerold om de hydr. unit

gehangen worden, voordat de omkasting geplaatst wordt.

- De Combilok kan permanent op het net worden aangesloten door een erkende installateur. In het geval dat er

3 x 400 V zonder nulleider wordt aangesloten zal de Combilok niet functioneren.

4.3.3. Start-up

De Combilok is gereed voor gebruik. Plaats en blokkeer de vrachtwagen overeenkomstig de bedieningsinstructie

(zie par. 2.2).

5. SERVICE

5.1. ALGEMEEN

Opmerking: Alle niet door de servicedienst verrichte werkzaamheden en de gevolgen hiervan zijn volledig

voor risico van de gebruiker van de Combilok.

Onderstaande storingsdiagnose kan gebruikt worden bij het lokaliseren van defecten. Bij twijfel dient de gebruiker

contact op te nemen met de servicedienst.

5.2. STORINGSDIAGNOSE

COMBILOK VERGRENDELT O BLOKKEERT NIET

A. Geen netspanning. zie betreffende tabel.

B. Geen stuurspanning. zie betreffende tabel.

C. Combilok niet in rustpositie. Knop "vrachtwagen vrijmaken" 1 x indrukken.

D Vrijgave dock niet aanwezig (groen licht bij slot

symbool is uit).

Dockleveller staat niet in ruststand of deur is niet

gesloten.

E. Te laag oliepeil. Bijvullen, zie inspectie en onderhoud par. 3.

F. Lucht in pomp (alleen mogelijk nadat tank leeg

is geweest).

Open de bypass kraan (handle in lijn met leiding zetten)

en gedurende 1 minuut intern "long out" bedienen.

G. Overdrukventiel tegen overbelasting opent zich. Overdruk niet goed afgesteld; af laten stellen door

servicedienst.

H. Pomp heeft te weinig opbrengst. Pomp laten verwisselen door servicedienst.

11

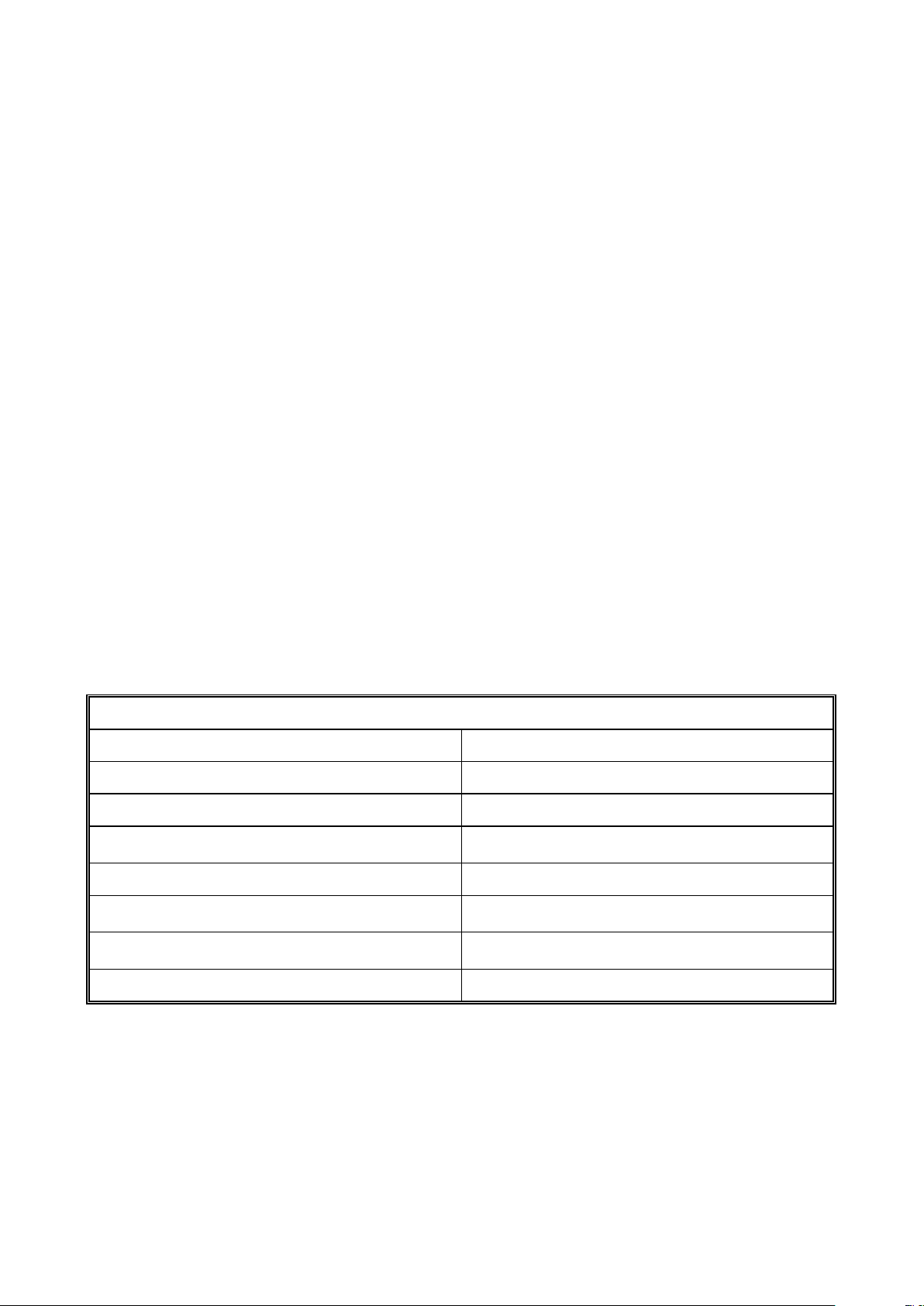

Instelling dipswitches DS2

Switch

1

2

3

4

Tijd (s)

1 0

0

0

0

0,5

2 1

0

0

0

0,6

3 0

1

0

0

0,7

4 1

1

0

0

0,8

5 0

0

1

0

0,9

6 1

0

1

0

1,0

7 0

1

1

0

1,1

8 1

1

1

0

1,2

*)

9 0

0

0

1

1,3

10 1

0

0

1

1,4

11 0

1

0

1

1,5

12 1

1

0

1

1,6

13 0

0

1

1

1,7

14 1

0

1

1

1,8

15 0

1

1

1

1,9

16 1

1

1

1

2,0

0 = FF 1 = N

*)

Standaard instelling

COMBILOK VALT TIJDENS VERGRENDELING IN STORING

A. Blijft tijdens langsbeweging staan.

Knop "reset alarm" 1 x indrukken om alarm stil te maken.

Knop "vrachtwagen vrijmaken" 1 x indrukken om de

Combilok in de uitgangspositie te brengen. Knop

"vrachtwagen blokkeren" 1 x indrukken om te

vergrendelen. Bij herhaling servicedienst waarschuwen.

B. Blijft aan het einde van de langsbeweging

staan.

Tijdens blokkeerbeweging geen wiel gesignaleerd. Reinig

eventueel de lens van de sensor met een zachte doek. Bereik

van de wielsensor mogelijk niet goed afgesteld. Controleer

en stel eventueel af als beschreven in paragraaf 4.3.1.

Verder als onder A.

C. Dwarsbeweging gestart, maar niet afgemaakt. Dwarsgeleider vast gelopen op obstakel. Controleer de

ruimte achter het wiel. Verder als onder A.

GEEN STUURSPANNING (zie bedieningspaneel fig. 2A)

Geen enkele LED op het front brandt.

A. Stuurspanning (nog niet) ingeschakeld. Knop "reset alarm" 1 x indrukken.

B. Nood-uit schakelaar ingedrukt. In pijl richting ontgrendelen en knop reset alarm

1 x indrukken.

C. Toetsenbord functioneert niet. Stekkerverbinding intern controleren.

D. Automatische zekering in werking getreden. Zekering resetten door hoofdschakelaar uit en aan te zetten.

Bij herhaling servicedienst waarschuwen.

E. Zekering defect. Zekering F1 (630 mAT) vervangen, zie FIG. D

GEEN NETSPANNING (zie bedieningspaneel fig. 2A)

Geen enkele LED op het front brandt.

A. Netspanning niet aanwezig. Storing door erkende elektricien laten opheffen.

B. Netzekeringen defect. Vervang de defecte zekeringen.

C. Hoofdschakelaar uit. Hoofdschakelaar aanzetten.

BUITENLICHTINDIKATIE UNKTIONEERT NIET

A. Zekering defect. Zekering F1 (630 mAT) vervangen, zie FIG. D

B Nulleider niet aangesloten. Nulleider aanleggen.

5.3. STROOMUITVAL

Bij stroomuitval kan de blokkering handmatig drukloos gemaakt worden. De

handle van de handkraan (pos. 8 in FIG. J) onder de afscherming van de hydr.

unit wordt in lijn met de aansluitingen gezet. M.b.v. een geschikt

hulpgereedschap (lange lijmtang) kan het uitschuifstuk worden ingetrokken.

5.4. REACTIETIJD DWARSBEWEGING

Af fabriek is de Combilok zo ingesteld dat de dwarsbeweging begint als binnen

1,2 seconde na wieldetectie niets meer wordt gedetecteerd. Indien in specifieke

gevallen het nodig blijkt te zijn een andere instelling te moeten kiezen, is dit

mogelijk met de dipswitches DS2, zie FIG. D en tabel hiernaast.

12

6. ONDERDELENLIJST EN IGUREN

6.1. ONDERDELENLIJST

Verklaring nummering van de onderdelenlijst.

De onderdelenlijst en tekeningen zijn in de volgende groepen onderverdeeld:

FIG. A

SAMENSTELLING COMBILOK

FIG. B

SAMENSTELLING DWARSSTUK

FIG. C

SAMENSTELLING HYDRAULISCHE CILINDERS “A” EN “B”

FIG. D

BEDIENINGSKAST

FIG. E

SAMENSTELLING ELEKTRISCH

FIG. F

SAMENSTELLING HYDRAULIEK

FIG. G

ELECTRISCH SCHEMA

FIG. H

KABELWARTELS

FIG. I

HYDRAULISCH SCHEMA

FIG. J

HYDRAULISCHE UNIT

FIG. K

FUNDATIEVOORSCHRIFT (RECHTSE UITVOERING)

FIG. L

FUNDATIEVOORSCHRIFT (LINKSE UITVOERING)

De titels van de kolommen op de onderdelenlijst hebben de volgende betekenis:

Index Index verwijst naar het onderdeel in bijbehorende tekening.

Reference Nummers in deze kolom zijn STERTIL bestelnummers.

Bij bestelling gelieve men deze nummers te vermelden.

Description Deze kolom bevat de benaming van de onderdelen.

6.2. BESTELLEN VAN VERVANGINGSDELEN

Bij de bestelling van vervangingsdelen dient men het volgende op te geven:

Type : Combilok

Serienr. : Zie voorin of typeplaatje

Reference nr. : Zie FIG. A t/m FIG. L.

Gebruik alleen originele Stertil onderdelen!

13

ENGLISH

Contents page

1.

GENERAL.......................................................................................................................................................................... 14

1.1

MANUFACTURER’S

DATA ...................................................................................................................................... 14

1.2

DOCUMENT

DEFINITION ........................................................................................................................................ 14

1.3

WHO

IS

THIS

MANUAL

INTENDED

FOR? ............................................................................................................. 14

1.4

GUARANTEE

AND

LIABILITY ................................................................................................................................ 14

1.5

ENVIRONMENTAL

ASPECTS .................................................................................................................................. 14

1.6

REMOVAL

OF

THE

COMBILOK .............................................................................................................................. 14

1.7

TECHNICAL

DETAILS .............................................................................................................................................. 15

1.8

LOCKING

SYSTEM ................................................................................................................................................... 16

2.

OPERATION ..................................................................................................................................................................... 17

2.1

GENERAL ................................................................................................................................................................... 17

2.2

OPERATING

INSTRUCTIONS .................................................................................................................................. 17

3.

INSPECTION AND MAINTENANCE ........................................................................................................................... 18

3.1

DAILY

(BY

USER)...................................................................................................................................................... 18

3.2

HALF-YEARLY

(BY

USER) ...................................................................................................................................... 18

3.3

ANNUALLY

(BY

SERVICE

DEPARTMENT) .......................................................................................................... 19

4.

ASSEMBLY AND PUTTING INTO OPERATION ...................................................................................................... 19

4.1

GENERAL ................................................................................................................................................................... 19

4.2

ASSEMBLY ................................................................................................................................................................. 19

4.2.1

Foundation directions (FIG. K, right model), (FIG. L, left model) ............................................................................. 19

4.2.2

Construction ................................................................................................................................................................ 20

4.2.3

Hydraulics ................................................................................................................................................................... 20

4.2.4

Electrical installation .................................................................................................................................................. 20

4.3

PUTTING

INTO

OPERATION ................................................................................................................................... 21

4.3.1

General ........................................................................................................................................................................ 21

4.3.2

Finishing...................................................................................................................................................................... 22

4.3.3

Start-up ........................................................................................................................................................................ 22

5.

SERVICE ........................................................................................................................................................................... 22

5.1

GENERAL ................................................................................................................................................................... 22

5.2

TROUBLE

SHOOTING .............................................................................................................................................. 22

5.3

POWER

FAILURE ...................................................................................................................................................... 23

5.4

REACTION

TIME

TRANSVERSE

MOVEMENT ..................................................................................................... 23

6.

LIST O PARTS AND IGURES ................................................................................................................................... 24

6.1

LIST

OF

PARTS .......................................................................................................................................................... 24

6.2

ORDERING

REPLACEMENT

PARTS ...................................................................................................................... 24

7.

IGURES............................................................................................................................................................................ 50

FIG.

A

ASSEMBLY

COMBILOK ........................................................................................................................................... 50

FIG.

B

ASSEMBLY

CROSS-HEAD ....................................................................................................................................... 52

FIG.

C

ASSEMBLY

HYDRAULIC

CYLINDERS

“A”

AND

“B” .......................................................................................... 54

FIG.

D

CONTROL

BOX .......................................................................................................................................................... 56

FIG.

E

ASSEMBLY

ELECTRIC ............................................................................................................................................. 57

FIG.

F

ASSEMBLY

HYDRAULIC ........................................................................................................................................ 58

FIG.

G

ELECTRIC

DIAGRAM

.............................................................................................................................................. 60

FIG.

H

CABLE

CONNECTIONS ............................................................................................................................................ 62

FIG.

I

HYDRAULIC

DIAGRAM ........................................................................................................................................... 63

FIG.

J

HYDRAULIC

UNIT .................................................................................................................................................... 64

FIG.

K

FOUNDATION

INSTRUCTION

(RIGHT

MODEL) .................................................................................................. 66

FIG.

L

FOUNDATION

INSTRUCTION

(LEFT

MODEL) ..................................................................................................... 67

8.

INSPECTION CHECK LIST ........................................................................................................................................... 68

14

1. GENERAL

1.1 MANU ACTURER’S DATA

Stertil B.V.

Westkern 3, 9288 CA

P.O. Box 23, 9288 ZG

Kootstertille (NL)

Telephone +31(0)512 334 444

Fax +31(0)512 332 099

E-mail: [email protected]

Website: www.stertil.nl

1.2 DOCUMENT DE INITION

Stertil B.V. reserves the right to change the construction and/or configuration of its products at any time without

being obliged to make such changes to products that have already been supplied. The data in this manual refers to

the most recent information. The data can be changed at any time without prior warning.

The information in this manual is designed specifically for the intended user of the product. If the product, product

parts or procedures are used in any other way than that prescribed in this manual, then approval should be obtained

as to the appropriateness and suitability of such usage. No rights may be derived from either this manual or the

documentation which is supplied together with the products. The order confirmation is exclusively binding.

This manual contains useful and important information about the correct operation and maintenance of the product.

This manual also contains important instructions for the prevention of possible accidents and serious damage during

machine operation. We have done our utmost to ensure that this manual is correct. Should you find any errors or

missing information, please bring this to our attention.

1.3 WHO IS THIS MANUAL INTENDED OR?

This manual is intended for persons who install, use and/or maintain/repair the Combilok.

1.4 GUARANTEE AND LIABILITY

See the terms of delivery and the order confirmation.

1.5 ENVIRONMENTAL ASPECTS

The owner and/or user of the Combilok is responsible for the removal of waste materials (oil, etc.) in accordance

with the statutory legislation or regulations that are in force.

1.6 REMOVAL O THE COMBILOK

At the end of the operational life of the Combilok, the owner and/or user is responsible for the safe disassembly of it

and for the removal of the parts, in accordance with the statutory legislation or regulations that are in force.

15

1.7 TECHNICAL DETAILS

See also the type plate.

Model Combilok

Serial no. from 184500

Pressure relief valve 230 Bar

Length of stroke 3250 mm

Net stroke 2800 mm

Stroke lateral movement 400 mm

Pressure switch blocking 50 Bar

Power blocking 14 kN(=1400 kg.)

Pressure switch releasing 210 Bar

Power releasing 15.5 kN (=1550 kg.)

Electrical capacity 2.2 kW

Mains connection 3 x 400V, 50 Hz, 1 x nil,1 x earth

3 x 230V, 1 x earth

Mains fusing 3 x 16 A

Control voltage 24 V=

Potential free contact max. 150 V=, 30 W

of 125 V~, 60 VA

Time needed for locking 30 sec.

Setup Outside (hydro-unit and control box inside)

Total length 7500 mm

Length needed in front of dock ca. 8500 mm

Height 350 mm

Noise level 74 dB(A)

16

1.8 LOCKING SYSTEM

The Combilok is a fully hydraulic vehicle locking mechanism with integrated wheel guidance, fitted with cylinders

for making a longitudinal and lateral movement. During the longitudinal movement the locking mechanism is

positioned in relation to the wheel of the vehicle.

The locking mechanism is used at loading and unloading platforms, where vehicles are loaded and unloaded with

the back facing the dock. The locking mechanism positions a block in front of the rear wheel of the vehicle so that it

is clamped in between the platform and the block.

The locking device and the hydraulic unit are normally mounted at the driver s side. In the starting position, the

longitudinal guide system is extended (the hydraulic cylinder is telescoped out) so that this section also has a wheel

guide function when the vehicle reverses. The transverse movement block has been slid in, so that there are no

obstacles in the vehicle s track. The control box is positioned on the drivers side inside the building. The traffic light

is also on the drivers side but outside on the wall of the building. In order to guarantee the correct positioning of the

vehicle, a standard wheel restraint is mounted on the drivers side.

The locking mechanism is automatically positioned in relation to the rearmost wheel of the vehicle in a longitudinal

direction. A block with a height of approximately 350 mm is pushed in front of the detected wheel by means of a

laterally extendible mechanism. The longitudinal movement pushes the block against the wheel. The vehicle is then

locked and the system must firstly be returned to its starting position before the vehicle can depart.

The functions are supported on the control box by indication lights and pictograms, and from outside by means of a

traffic light indicating that the platform is free for docking or departure. Optional an inside trafic light is available,

which is controlled by an additional print in the control box (see FIG. D).

The Combilok is fitted with a microprocessor steering mechanism which ensures that:

- the rearmost wheel is automatically localised and blocked by means of button operation.

- if required, the pressure on the wheel is monitored and corrected.

And, if combined with a hydraulic dock leveller:

- Electrical locking ensures that the dock leveller cannot be used before the wheel of the vehicle is locked.

- Electrical locking ensures that the vehicle cannot be unlocked when the dock leveller is in operation.

The Combilok can be used as a stand-alone unit. The use of this requires a certain amount of discipline (do not load

when the red indication lamp is on).

A higher level of integration can be achieved by connecting the control to that of the dock leveller. To achieve this

integration, use is made of the door contact of the dock leveller (in Stertil products what is known as the D-D

contact), and an extra switch is mounted on the leveller to scan the neutral position (a limit switch with N.O. contact

under the "Cross Traffic Legs").

Table of contents

Languages: