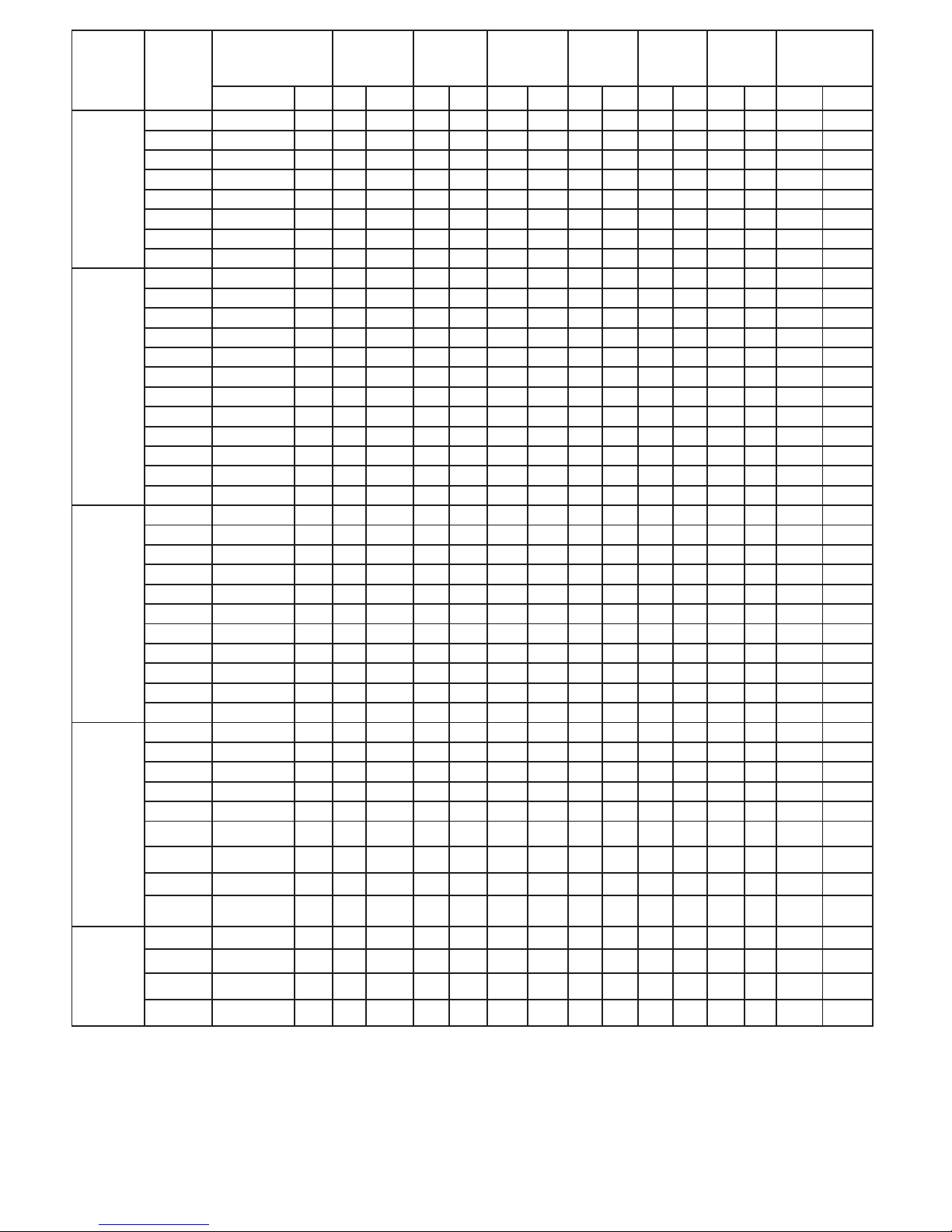

in mm in mm in mm in mm mm in mm in mm in mm in

2LP03-XXX 3/4 - 1.1/8 19 - 29 7 177,8 8,9 226,06 3,86 98,17 3,45 87,63 1,25 31,75 1,25 31,75 1,03 26,16

2LP04-XXX 1.3/16 - 1.1/4 30 - 32 7 177,8 8,9 226,06 3,86 98,17 3,45 87,63 1,25 31,75 1,25 31,75 1,102 27,99

2LP05-XXX 1.5/16 - 1.7/16 33 - 37 7 177,8 8,9 226,06 3,86 98,17 3,45 87,63 1,25 31,75 1,25 31,75 1,21 30,73

2LP06-XXX 1.1/2 - 1.5/8 38 - 41 7 177,8 8,9 226,06 3,86 98,17 3,45 87,63 1,25 31,75 1,25 31,75 1,318 33,48

2LP07-XXX 1.11/16 - 1.13/16 43 - 46 7 177,8 8,9 226,06 3,86 98,17 3,45 87,63 1,25 31,75 1,25 31,75 1,426 36,22

2LP08-XXX 1.7/8 - 2 47 - 51 7 177,8 8,9 226,06 3,86 98,17 3,45 87,63 1,25 31,75 1,25 31,75 1,535 38,99

2LP09-XXX 2.1/16 - 2.3/16 52 - 56 7 177,8 8,9 226,06 3,86 98,17 3,45 87,63 1,25 31,75 1,25 31,75 1,643 41,73

2LP10-XXX 2.1/4 - 2.3/8 57 - 60 7 177,8 8,9 226,06 3,86 98,17 3,45 87,63 1,25 31,75 1,25 31,75 1,751 44,78

4LP02-XXX 7/8 - 1.1/16 27 - 30 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 1,202 30,53

4LP02-XXX 1.1/4 32 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 1,312 33,33

4LP03-XXX 1.5/16 - 1.7/16 33 - 37 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 1,312 33,33

4LP04-XXX 1.1/2 - 1.5/8 38 - 41 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 1,418 36,02

4LP05-XXX 1.11/16 - 1.13/16 43 - 46 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 1,526 38,76

4LP06-XXX 1.7/8 - 2 47 - 51 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 1,635 41,53

4LP07-XXX 2.1/16 - 2.3/16 52 - 56 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 1,743 44,27

4LP08-XXX 2.1/4 - 2.3/8 57 - 60 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 1,851 47,02

4LP09-XXX 2.7/16 - 2.9/16 62 - 65 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 2,049 52,05

4LP10-XXX 2.5/8 - 2.3/4 67 - 70 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 2,158 54,81

4LP11-XXX 2.13/16 - 2.15/16 70 - 75 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 2,275 57,79

4LP12-XXX 3 - 3.1/8 76 - 79 8,41 213,69 10,7 271,78 4,77 121,29 3,78 96,14 1,62 41,28 1,75 44,45 2,392 60,76

8LP03-XXX 1.1/4 - 2 32 - 51 11,31 287,32 14,27 362,59 6,16 156,67 6,05 153,67 2,1 53,34 2,1 53,34 1,725 43,82

8LP04-XXX 2.1/16 - 2.3/16 52 - 56 11,31 287,32 14,27 362,59 6,16 156,67 6,05 153,67 2,1 53,34 2,1 53,34 1,833 46,56

8LP05-XXX 2.1/4 - 2.3/8 57 - 60 11,31 287,32 14,27 362,59 6,16 156,67 6,05 153,67 2,1 53,34 2,1 53,34 1,941 49,3

8LP06-XXX 2.7/16 - 2.9/16 62 - 65 11,31 287,32 14,27 362,59 6,16 156,67 6,05 153,67 2,1 53,34 2,1 53,34 2,049 52,05

8LP07-XXX 2.5/8 - 2.3/4 67 - 70 11,31 287,32 14,27 362,59 6,16 156,67 6,05 153,67 2,1 53,34 2,1 53,34 2,158 54,81

8LP08-XXX 2.13/16 - 2.15/16 71 - 75 11,31 287,32 14,27 362,59 6,16 156,67 6,05 153,67 2,1 53,34 2,1 53,34 2,275 57,79

8LP09-XXX 3 - 3.1/8 76 - 79 11,31 287,32 14,27 362,59 6,16 156,67 6,05 153,67 2,1 53,34 2,1 53,34 2,392 60,76

8LP10-XXX 3.3/16 - 3.3/8 80 - 86 11,31 287,32 14,27 362,59 6,16 156,67 6,05 153,67 2,1 53,34 2,1 53,34 2,519 63,98

8LP11-XXX 3.7/16 - 3.1/2 87 - 89 11,31 287,32 14,27 362,59 6,16 156,67 6,05 153,67 2,1 53,34 2,1 53,34 2,627 66,73

8LP12-XXX 3.9/16 - 3.3/4 90 - 95 11,31 287,32 14,27 362,59 6,16 156,67 6,05 153,67 2,1 53,34 2,1 53,34 2,735 69,47

8LP13-XXX 3.13/16 - 3.7/8 97 - 98 11,31 287,32 14,27 362,59 6,16 156,67 6,05 153,67 2,1 53,34 2,1 53,34 2,843 72,21

16LP02-XXX 1.7/8 - 2.3/4 47 - 70 14 355,6 17,95 455,93 7,25 184,15 8,5 215,9 2,35 56,69 2,45 62,23 2,478 62,94

16LP05-XXX 2.13/16 - 3.1/4 71 - 83 14 355,6 17,95 455,93 7,25 184,15 8,5 215,9 2,35 56,69 2,45 62,23 2,775 70,49

16LP06-XXX 3.5/16 - 3.1/2 84 - 89 14 355,6 17,95 455,93 7,25 184,15 8,5 215,9 2,35 56,69 2,45 62,23 2,889 73,38

16LP07-XXX 3.9/16 - 3.3/4 90 - 95 14 355,6 17,95 455,93 7,25 184,15 8,5 215,9 2,35 56,69 2,45 62,23 3,003 76,28

16LP08-XXX 3.3/4 - 3.7/8 98 - 98 14 355,6 17,95 455,93 7,25 184,15 8,5 215,9 2,35 56,69 2,45 62,23 3,163 80,34

16LP09-XXX 3.15/16 - 4.1/8

100 -

103 14 355,6 17,95 455,93 7,25 184,15 8,5 215,9 2,35 56,69 2,45 62,23 3,277 83,24

16LP10-XXX 4.3/16 - 4.1/4 106 -

108 14 355,6 17,95 455,93 7,25 184,15 8,5 215,9 2,35 56,69 2,45 62,23 3,391 86,13

16LP11-XXX 4.5/16 - 4.5/8